Kanban - Einführung

Kanban ist ein japanisches Wort, das wörtlich "visuelle Karte" bedeutet. Kanban-Karten wurden ursprünglich in Toyota verwendet, um die Menge an Inventar zu begrenzen, die bei „unfertigen Erzeugnissen“ in einer Produktionshalle gebunden ist. Kanban reduziert nicht nur überschüssigen Lagerabfall, sondern auch den Zeitaufwand für dessen Herstellung. Darüber hinaus können alle durch die Implementierung eines Kanban-Systems frei werdenden Ressourcen und Zeit für zukünftige Erweiterungen oder neue Möglichkeiten genutzt werden. Der ursprüngliche Autor von Kanban war Taiichi Ohno.

Was ist Kanban?

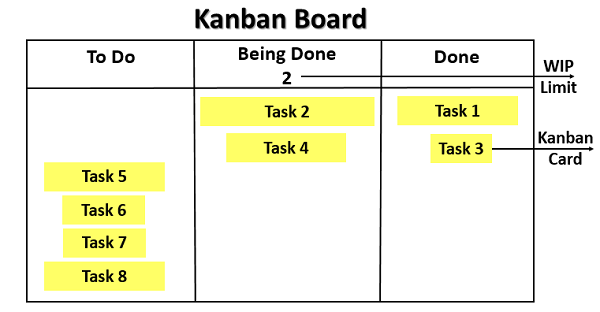

Der Kanban-Begriff wurde unter Verwendung der Varianten „visuelle Karte“, „Schild“ oder „Plakat“, „Signalisierungssystem“ eingeführt, um einen Workflow anzuzeigen, der Work In Progress (WIP) einschränkt. Kanban wird seit über einem halben Jahrhundert in der Lean Production eingesetzt.

Das Kernkonzept von Kanban umfasst -

Workflow visualisieren

Teilen Sie die gesamte Arbeit in definierte Segmente oder Zustände auf, die als benannte Spalten an einer Wand dargestellt werden.

Schreiben Sie jeden Artikel auf eine Karte und fügen Sie ihn in eine Spalte ein, um anzugeben, wo sich der Artikel im Workflow befindet.

WIP begrenzen

Weisen Sie der Anzahl der Elemente, die in jedem Workflow-Segment / Status ausgeführt werden können, explizite Grenzen zu. Das heißt, Work in Progress (WIP) ist in jedem Workflow-Status begrenzt.

Vorlaufzeit messen

Die Vorlaufzeit, auch als Zykluszeit bezeichnet, ist die durchschnittliche Zeit für die Fertigstellung eines Elements. Messen Sie die Vorlaufzeit und optimieren Sie den Prozess, um die Vorlaufzeit so klein und vorhersehbar wie möglich zu gestalten.

Dieses Konzept von Kanban ist eine direkte Implementierung eines Lean Pull Scheduling Systems. Ein Gegenstand kann nur dann zum nächsten Segment / Zustand wechseln, wenn er dort einen Platz erhält.

Kanban - Lean Practices

Die Implementierung von Kanban sowie anderer Lean Manufacturing-Methoden wie Kaizen kann für nahezu jede Art von Arbeit erhebliche Vorteile haben. Kanban ist effektiver, da es visuell anzeigt, wann die Produktion beginnen und stoppen soll. Es ist schneller, effizienter und spart gegenüber den meisten anderen Serienmodellen erheblich Geld. Es reagiert auch viel direkter auf die Kundennachfrage.

Kanban - Vorteile

Kanban hat die folgenden häufig beobachteten Vorteile:

Engpässe werden in Echtzeit deutlich sichtbar. Dies führt dazu, dass Menschen zusammenarbeiten, um die gesamte Wertschöpfungskette zu optimieren und nicht nur ihren Teil.

Nützlich für Situationen, in denen Betriebs- und Supportteams eine hohe Unsicherheit und Variabilität aufweisen.

Neigt dazu, sich auf natürliche Weise im gesamten Unternehmen zu verbreiten, einschließlich Vertrieb und Management. Dies erhöht die Sichtbarkeit von allem, was im Unternehmen vor sich geht.

Reduziert den Lagerbestand im Bereich von 25% bis 75% und senkt dadurch die Unternehmenskosten.

Da alle Segmente / Zustände im Workflow visuell organisiert sind, unterstützen die erforderlichen Elemente, wodurch die Wartezeiten verkürzt und die Geschwindigkeit sichergestellt werden, kontinuierlich alle Aufgaben im Workflow.

Eine Überproduktion von Lagerbeständen wird vermieden, wodurch Ressourcen und Zeit gespart werden. Dies wird als Abfallbeseitigung bezeichnet.

Ausrichtung mit Agile

In Agile wäre das Ergebnis Agile Kanban, wenn Werte mit Kanban-Merkmalen kombiniert werden. Diese Praxis gewinnt in der Softwareentwicklung an Popularität, bei der der agile Iterationsansatz und der Kanban-Wertstromfokus kombiniert werden.