Kanban - Introducción

Kanban es una palabra japonesa que literalmente significa "tarjeta visual". Las tarjetas Kanban se usaron originalmente en Toyota para limitar la cantidad de inventario inmovilizado en "trabajo en progreso" en un piso de fabricación. Kanban no solo reduce el exceso de desperdicio de inventario, sino también el tiempo dedicado a producirlo. Además, todos los recursos y el tiempo liberados por la implementación de un sistema Kanban se pueden utilizar para futuras expansiones o nuevas oportunidades. El autor original de Kanban fue Taiichi Ohno.

¿Qué es Kanban?

El término Kanban surgió utilizando los sabores de "tarjeta visual", "letrero" o "valla publicitaria", "sistema de señalización" para indicar un flujo de trabajo que limita el trabajo en curso (WIP). Kanban se ha utilizado en la producción ajustada durante más de medio siglo.

El concepto central de Kanban incluye:

Visualice el flujo de trabajo

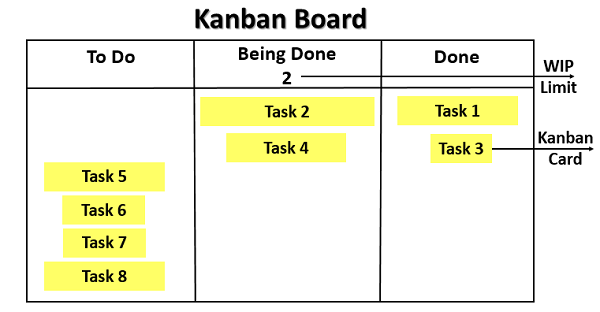

Divida todo el trabajo en segmentos o estados definidos, visualizados como columnas con nombre en una pared.

Escriba cada elemento en una tarjeta y colóquelo en una columna para indicar dónde se encuentra el elemento en el flujo de trabajo.

Limitar WIP

Asigne límites explícitos a la cantidad de elementos que pueden estar en progreso en cada segmento / estado del flujo de trabajo. es decir, el trabajo en curso (WIP) está limitado en cada estado del flujo de trabajo.

Mida el plazo de entrega

El tiempo de entrega, también conocido como tiempo de ciclo, es el tiempo promedio para completar un artículo. Mida el tiempo de entrega y optimice el proceso para que el tiempo de entrega sea lo más pequeño y predecible posible.

Este concepto de Kanban es una implementación directa de un sistema de programación Lean Pull. Un elemento puede pasar al siguiente segmento / estado solo cuando obtiene un espacio allí.

Kanban - Prácticas ajustadas

La implementación de Kanban, así como otros métodos de Lean Manufacturing, como Kaizen, pueden tener importantes beneficios para casi cualquier tipo de trabajo. Kanban es más efectivo porque indica visualmente cuándo debe comenzar y detenerse la producción. Es más rápido, más eficiente y ahorra mucho dinero en comparación con la mayoría de los otros modelos de producción. También responde mucho más directamente a la demanda de los clientes.

Kanban - Beneficios

Kanban tiene los siguientes beneficios comúnmente observados:

Los cuellos de botella se vuelven claramente visibles en tiempo real. Esto lleva a las personas a colaborar para optimizar toda la cadena de valor en lugar de solo su parte.

Útil para situaciones donde las operaciones y los equipos de soporte tienen un alto índice de incertidumbre y variabilidad.

Tiende a extenderse por toda la organización de forma natural, incluidas las ventas y la gestión. Esto aumenta la visibilidad de todo lo que sucede en la empresa.

Reduce el inventario en el rango de 25% -75%, reduciendo así los costos de la empresa.

Dado que todos los segmentos / estados en el flujo de trabajo están organizados visualmente, los elementos necesarios, reduciendo los tiempos de espera y asegurando la velocidad, respaldan continuamente todas las tareas en el flujo de trabajo.

Se evita la sobreproducción de inventario, ahorrando así recursos y tiempo. Esto se denomina eliminación de desechos.

Alineación con Agile

En ágil, si los valores se combinan con las características de Kanban, el resultado sería Agile Kanban. Esta práctica está ganando popularidad en el desarrollo de software, donde se combinan el enfoque de iteración ágil y el enfoque de flujo de valor Kanban.