SAP PP - Guía rápida

SAP Production Planning es uno de los módulos clave en ERP y se ocupa de los procesos de planificación, como la planificación de la capacidad, la planificación de materiales, la ejecución de órdenes de producción, la lista de materiales y el movimiento de mercancías. El módulo SAP PP maneja los datos maestros requeridos para la actividad de la lista de materiales (LDM), el centro de trabajo y la ruta, y los mantiene en un componente separado.

Los submódulos de SAP PP varían según el tipo de industria, como industrias de producción discreta, producción repetitiva o producción.

Discrete production es una industria donde los materiales de producción cambian con cada lote y los costos se calculan según los pedidos y los lotes.

En repetitive production, el producto no se cambia durante un largo período de tiempo. La producción se realiza en cantidad total y no en forma de lotes individuales.

Para la mayoría de los tipos de industria, se utilizan comúnmente los submódulos de planificación y ejecución mencionados anteriormente. Antes de la ejecución de la producción, se realizan muchos pasos como parte del proceso de planificación:

Material Requirement Planning (MRP) ejecutar (Más detalles más adelante en este tutorial).

La lista de materiales y los datos maestros de la hoja de ruta se introducen en una orden previsional automáticamente con la ejecución de planificación de necesidades.

Las cantidades de planificación se actualizan en el sistema.

Pasos clave en la ejecución de la producción

Los siguientes son los pasos clave para ejecutar una orden de producción. Comienza con una orden previsional y finaliza con la entrada de mercancías contra una orden de fabricación.

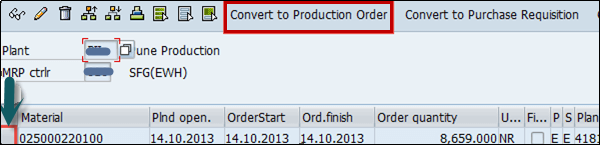

Convertir orden planificada en orden de producción

El primer paso es convertir una orden previsional en orden de fabricación. Cuando crea una orden de producción, el tipo se define en el sistema SAP PP.

Emitir la orden de producción

Para iniciar el proceso de producción, es necesario emitir una orden de producción. Hasta que se libera una orden de producción, la ejecución del proceso de producción no puede comenzar.

Emitir mercancías para orden de fabricación

Para ejecutar la orden de fabricación, se deben emitir las mercancías. Una vez que se emiten las mercancías, el número de documento se puede actualizar en el sistema.

Confirmación de orden de producción

Todos los subprocesos se ejecutan de acuerdo con las operaciones requeridas para confirmar la producción según la orden de producción.

Buenos recibos con orden de producción

Una vez que se completa la ejecución de la orden de producción, los bienes producidos con la orden de producción se reciben y se colocan en el área de almacenamiento.

En este capítulo, discutiremos algunas de las tablas importantes en SAP PP.

Para la planificación de necesidades de material

| Mesa | Descripción |

|---|---|

| MDKP | Datos del encabezado del documento |

| MDTB | Estructura de la tabla |

| MDVM | Detalles del archivo de planificación |

| MDFD | Detalles de la fecha de MRP |

| S094 | Análisis de stock |

Para la gestión de la demanda

| Mesa | Descripción |

|---|---|

| PBED | Datos de requisitos independientes |

| PBIM | Requisitos independientes por material |

Para pedidos planificados

| Mesa | Descripción |

|---|---|

| PLAF | Detalles de la orden planificada |

Para fabricación repetitiva

| Mesa | Descripción |

|---|---|

| S025 | Ejecutar cantidades programadas |

| S026 | Uso de material |

| S028 | Estadísticas del punto de notificación |

| SAFK | Datos maestros del encabezado RS |

Hay varias tablas en el sistema SAP PP para listas de materiales, enrutamiento, producción discreta, asignación de materiales, entradas de mercancías, etc.

| Mesa | Descripción |

|---|---|

| MÁSTIL | Material BOM |

| STKO | Encabezado de lista de materiales |

| DETENER | Posiciones de la lista de materiales |

| PLKO | Encabezado del grupo de enrutamiento |

| PLSO | Secuencia de grupo de enrutamiento |

| PLPO | Operaciones de grupo de enrutamiento |

| AFKO | Encabezado de orden de producción |

| AFPO | Posición de la orden de producción |

¿Cómo ver las tablas de SAP PP en el sistema SAP ERP?

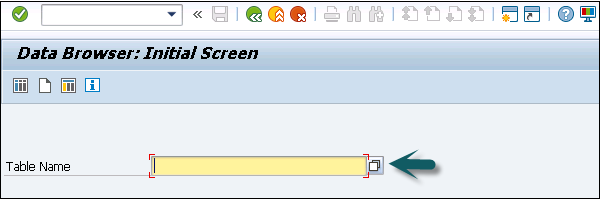

Step 1 - En el sistema ERP, use T-Code: SE16.

Step 2 - Vaya a Aplicaciones SAP.

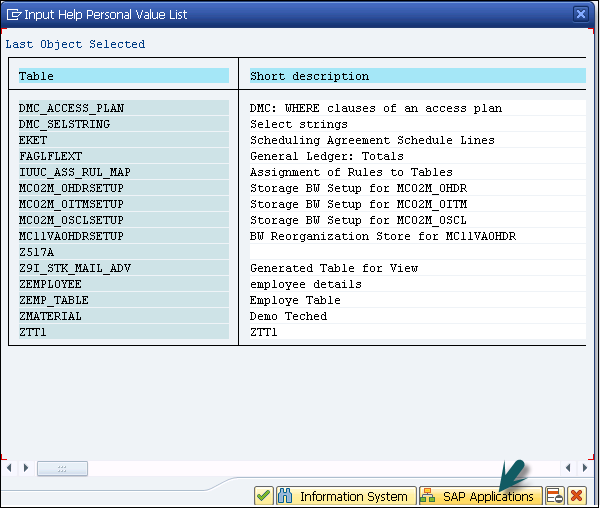

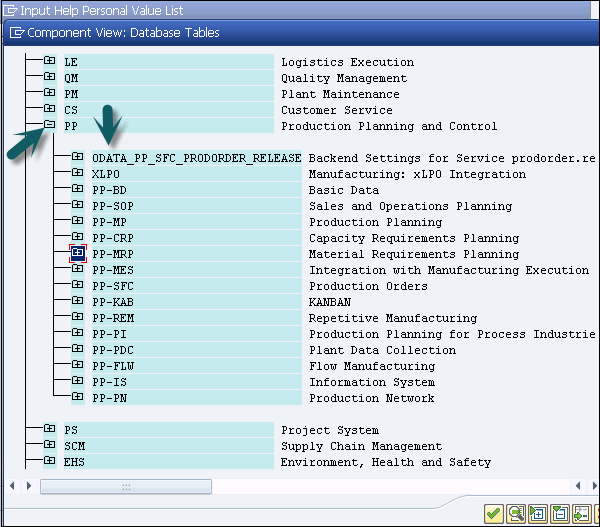

Step 1 - Haga clic en el signo '+' y podrá ver la lista de todas las tablas en ERP como se muestra en la siguiente captura de pantalla.

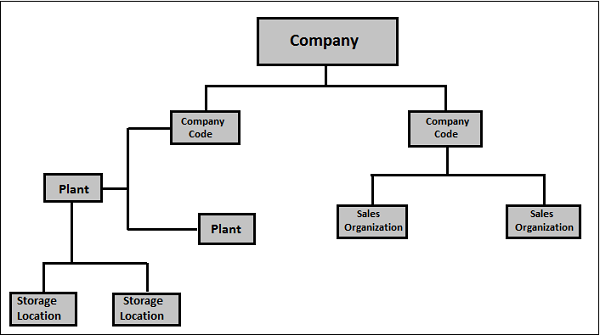

En el módulo SAP PP, la estructura organizativa define la ubicación de las plantas de fabricación y las ubicaciones de almacenamiento dentro de la planta. En la parte superior de la estructura, tiene la compañía y el código de la compañía y luego cada código de la compañía contiene diferentes plantas y ubicaciones de almacenamiento.

El siguiente diagrama representa una estructura organizativa común en el entorno de planificación de producción de SAP en vivo.

Todas las actividades de planificación se realizan a nivel de planta.

Los datos maestros de producción en Planificación de la producción se crean a nivel de centro.

El proceso de confirmación de producción y el movimiento de mercancías se producen a nivel de planta y almacenamiento.

Para realizar actividades de planificación y control de la producción, SAP PP está estrechamente integrado con otros módulos de SAP ERP: SAP Sales and Distribution (SD), SAP Material Management (MM), Quality Management, Finance Accounting y Project System.

Puede encontrar una lista de las siguientes actividades de la planificación de producción que están relacionadas con otros módulos de SAP y la integración con otros módulos.

SAP PP y SAP MM

Se trata de movimiento de mercancías, entrada de mercancías de automóviles.

Incluye la creación de una reserva para la orden de producción / planificación.

Aumento de órdenes de compra con MRP Run.

Cotizaciones y selección de proveedores.

SAP PP y SAP SD

Se utiliza para verificar la disponibilidad de material para la orden de producción.

Para realizar la ejecución de MRP, tipos de requisitos.

Componentes y funcionamiento de la lista de materiales.

SAP PP y SAP FICO

Actualización de precio en datos maestros de material.

Definición de tipo de actividad en el centro de coste.

Asignar tipo de actividad al puesto de trabajo.

Estimación de costos.

Control de costos de producción

Contabilización de actividades contables relacionadas con el movimiento de mercancías, solicitud de material, etc.

SAP PP y sistema de proyectos

Asignar actividades de planificación a WBS en el proyecto.

Ejecución de la planificación de necesidades de material a nivel de proyecto (MD51). El material adquirido adjunto a WBS se reserva como stock de proyecto para el proyecto en particular.

Los componentes conectados a la red se planifican a nivel de planta y se reservan como material de planta.

SAP PP y gestión de la calidad

Tipo de inspección 03 para fabricación discreta y repetitiva.

Tipo de inspección 04 para fabricación discreta y repetitiva.

Los datos maestros contienen los principales objetos detallados en el módulo SAP Production Planning. En SAP PP, los objetos principales son la lista de materiales, el maestro de materiales, la ruta y el centro de trabajo. Los datos maestros contienen las propiedades clave de estos objetos, como la orden de producción, el tipo de material, los requisitos de planificación, la salida de mercancías y la entrada de mercancías.

A continuación se muestran los tipos de datos maestros que existen en PP:

Lista de materiales

Los datos maestros de la lista de materiales están relacionados con la planificación de necesidades de material y proporcionan la lista de componentes para producir el producto.

Para producir un producto con diferentes variantes, puede crear súper listas de materiales que tienen una lista de componentes para fabricar diferentes variantes de un producto. La selección del componente depende de los detalles mencionados en la orden de planificación. Puede crear hasta 99 listas de materiales.

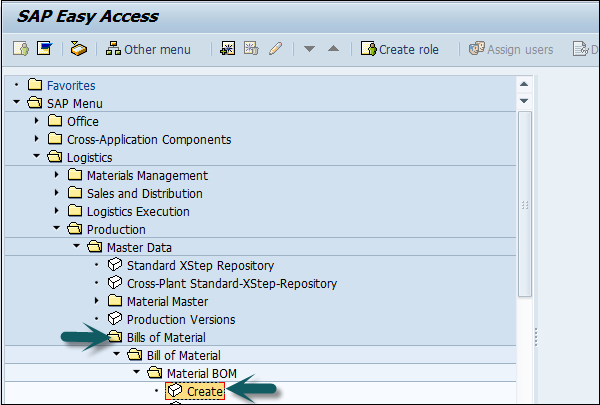

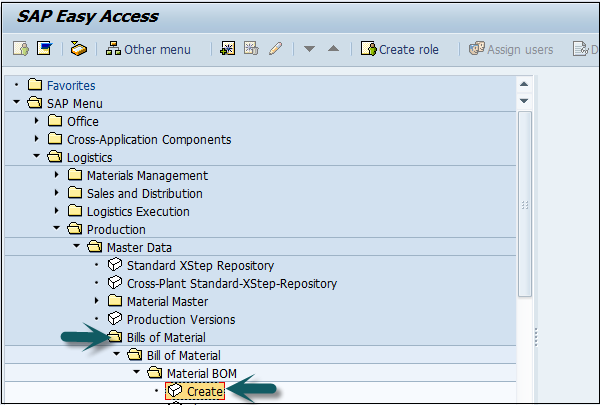

Para listas de materiales maestros, utilice el código T: CS01 o vaya a Logística → Producción → Datos maestros → Listas de materiales → Listas de materiales → Lista de materiales de material → Crear

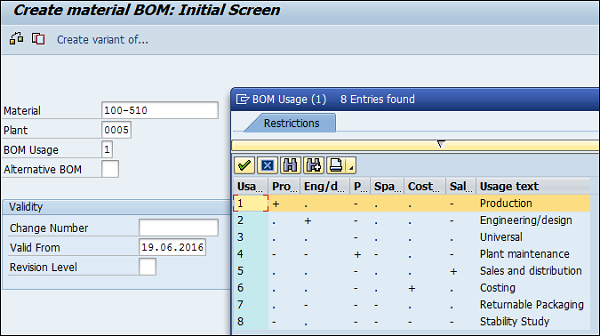

Seleccione los siguientes detalles:

- Material

- Plant

- Uso de la lista de materiales (el uso 1 es producción)

Maestro de materiales

El maestro de materiales contiene información relacionada con diferentes tipos de materiales como producto terminado, materia prima. El maestro de materiales se puede utilizar para identificar un producto, material de compra, salida de mercancías o recepción de mercancías, MRP y confirmación de producción.

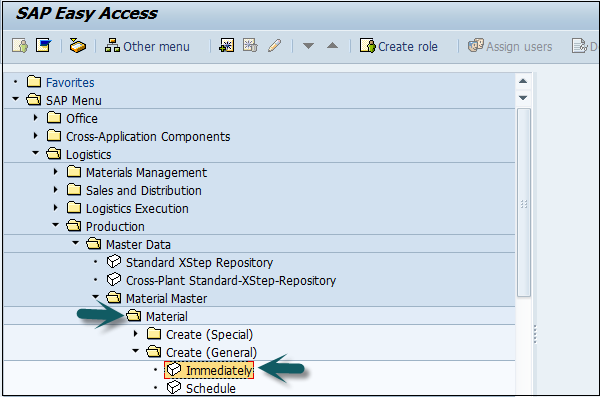

Para datos maestros de material, use T-code: MM01 o vaya a Logística → Producción → Datos maestros → Maestro de materiales → Material → Crear (general) → inmediatamente

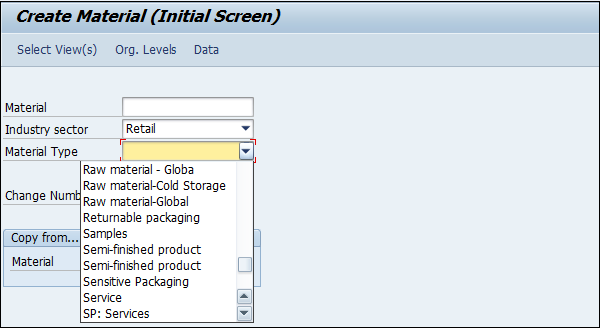

Ingrese los siguientes detalles:

- Sector industrial

- tipo de material

Centro de trabajo

El centro de trabajo consta de datos maestros relacionados con el enrutamiento de productos. Contiene datos relacionados con la programación, la planificación de la capacidad y el cálculo de costos de producción.

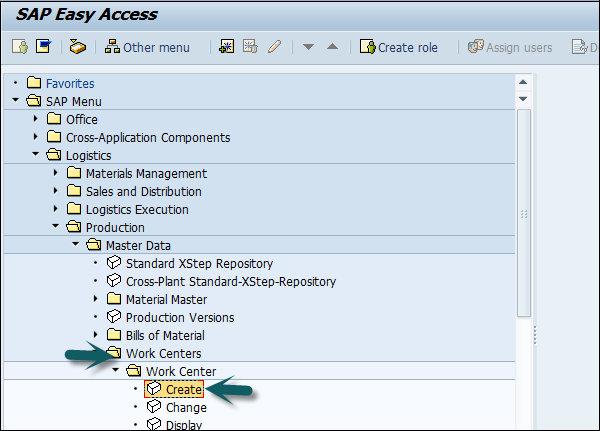

Para centro de trabajo, use T-code: CR01 o vaya a Logística → Producción → Datos maestros → Centros de trabajo → Centro de trabajo → Crear

Ingrese los siguientes detalles:

- Nombre del centro de trabajo

- Nombre de la planta donde se encuentra el centro de trabajo

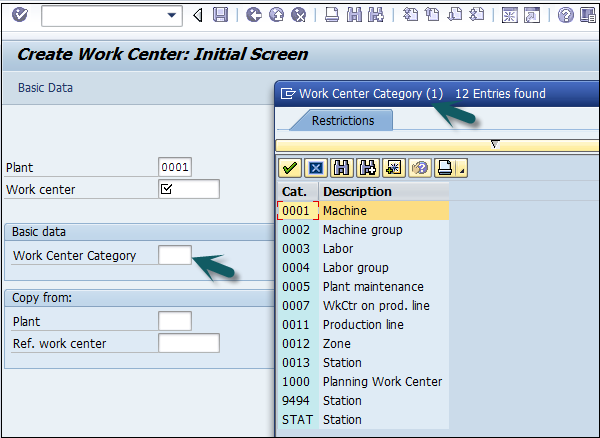

Seleccione Categoría de centro de trabajo y haga clic en la marca de verificación.

Enrutamiento

El enrutamiento define la secuencia de actividades realizadas en el centro de trabajo. El enrutamiento juega un papel importante en el cálculo del costo de producción, el tiempo de la máquina y el tiempo de trabajo.

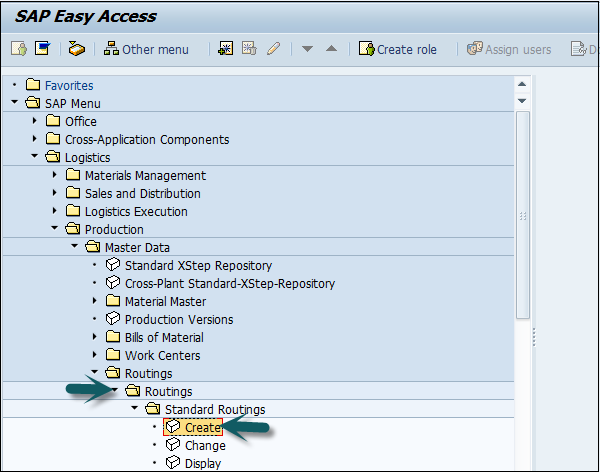

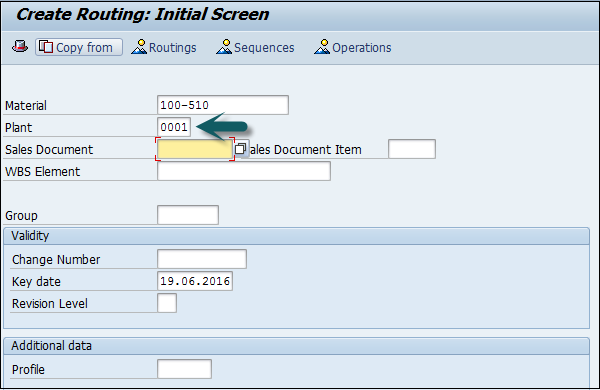

Para datos maestros de enrutamiento, use T-Code: CA01 o vaya a Logística → Producción → Datos maestros → Rutas → Rutas → Rutas estándar → Crear

Ingrese los siguientes detalles:

- Material

- Plant

Haga clic en la marca de verificación.

Los datos maestros de la lista de materiales están relacionados con la planificación de requisitos de material y proporcionan la lista de componentes para producir el producto.

Para producir un producto con diferentes variantes, puede crear una súper lista de materiales que tenga una lista de componentes para fabricar diferentes variantes de un producto. La selección del componente depende de los detalles mencionados en la orden de planificación.

Características de la lista de materiales

Puede crear listas de materiales de un solo nivel o de varios niveles.

El tipo de lista de materiales depende del tamaño, las fechas de validez y el método de producción.

Puede crear hasta 99 listas de materiales según el tipo de material.

Puede utilizar la Lista de materiales del material para el material disponible en el módulo PP y la Lista de materiales del equipo se utiliza en el módulo Mantenimiento de la planta.

Como se mencionó, puede crear una súper lista de materiales para diferentes variantes de un producto.

¿Cómo crear una lista de materiales?

Use T-Code: CS01 o vaya a Logística → Producción → Datos maestros → Listas de materiales → Lista de materiales → Lista de materiales de material → Crear

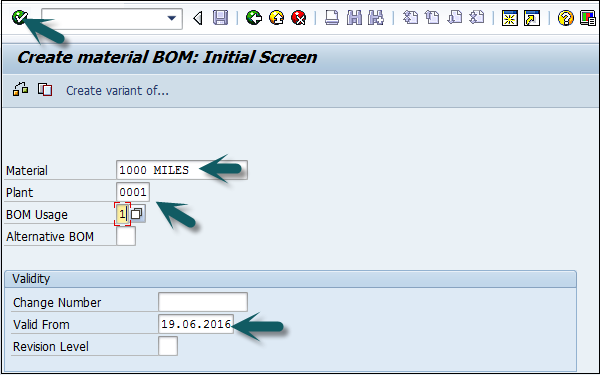

Seleccione los siguientes detalles:

- Material

- Plant

- Uso de la lista de materiales (el uso 1 es producción)

De forma predeterminada, toma la fecha actual como Válida desde. Puede seleccionar la fecha según sus necesidades.

Haga clic en la marca de verificación en la parte superior de la pantalla.

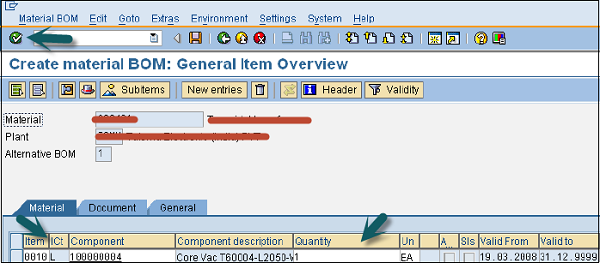

En la siguiente ventana, ingrese la categoría del artículo ‘L’. L muestra el artículo de stock yN muestra el artículo sin existencias.

Ingrese los siguientes detalles:

- Nombre del componente

- Quantity.

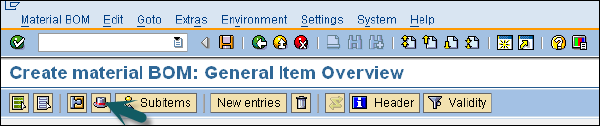

Algunos de los campos se completarán automáticamente. Haga clic en la marca de verificación en la parte superior de la pantalla como se muestra en la siguiente captura de pantalla.

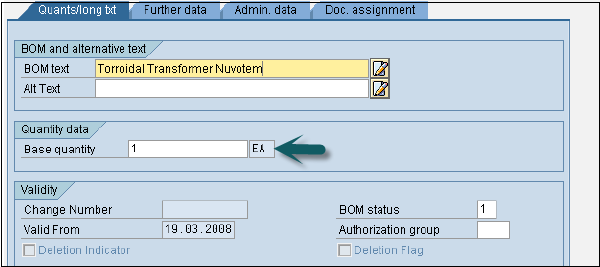

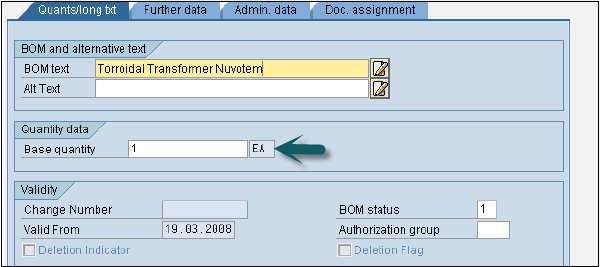

Para ver el encabezado de la lista de materiales:

Ingrese la cantidad base del material base. Si es 1 EA (cada uno), entonces la cantidad del componente describirá cuánto se necesita para producir 1 artículo.

Para guardar la lista de materiales, haga clic en Guardar la nueva lista de materiales, después de la verificación.

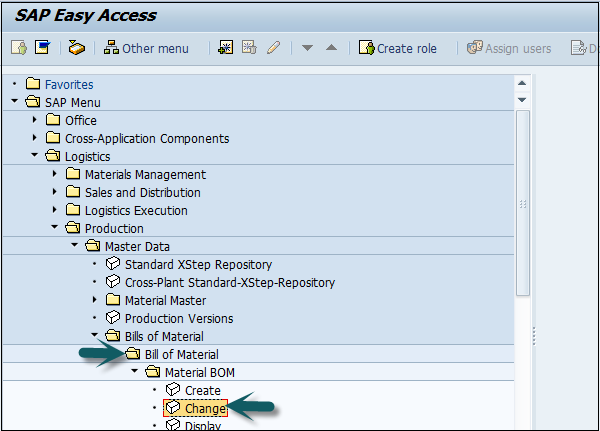

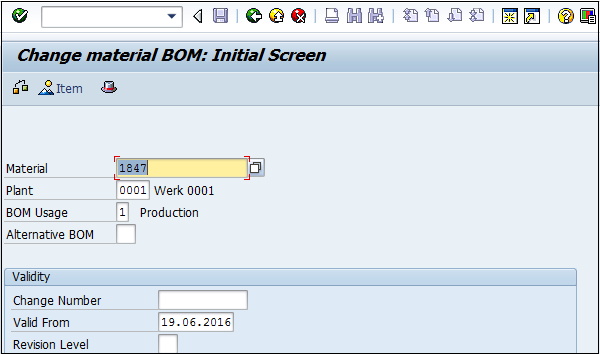

Para cambiar la lista de materiales, use T-code: CS02 o vaya a Logística → Producción → Datos maestros → Listas de materiales → Lista de materiales → Lista de materiales de material → Modificar

Ingrese los siguientes detalles:

- Material

- Uso de planta y lista de materiales.

Haga clic en la marca de verificación en la parte superior de la pantalla.

Puede editar la categoría, el componente o la cantidad del artículo. Haga clic en el icono Guardar en la parte superior de la pantalla para guardar los cambios en la lista de materiales.

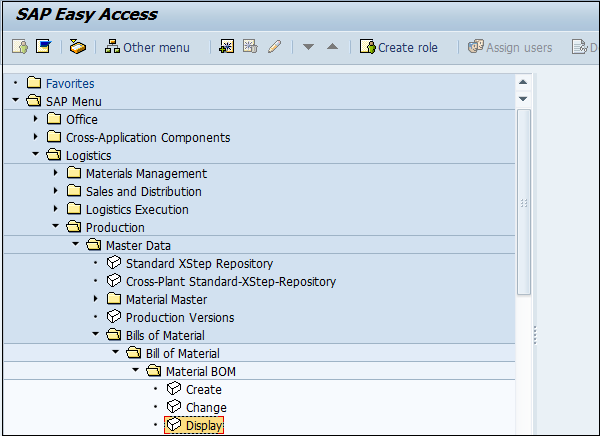

¿Cómo mostrar la lista de materiales?

Use -Code: CS03 o vaya a Logística → Producción → Datos maestros → Listas de materiales → Lista de materiales → Lista de materiales de material → Visualizar

Ingrese los siguientes detalles:

- Material

- Uso de planta y lista de materiales.

Haga clic en la marca de verificación en la parte superior de la pantalla. Para ver los datos del encabezado de la lista de materiales, haga clic en el icono del encabezado.

Puede visualizar el encabezado de la lista de materiales y verificar la cantidad base del producto.

Tipos de lista de materiales

Hay dos tipos de listas de materiales:

Material BOM

Cuando se crea una lista de materiales para un material, se conoce como lista de materiales de material en SAP. Las listas de materiales de materiales se utilizan principalmente para representar la estructura de los productos fabricados dentro de su empresa.

Lista de materiales de orden de venta

La lista de materiales para pedidos de venta se utiliza cuando se adapta especialmente la producción de productos a pedido según los requisitos de los clientes. Para cumplir con los requisitos del cliente, realice modificaciones específicas de la orden de venta en varios conjuntos.

El centro de trabajo consta de datos maestros relacionados con el enrutamiento de productos. Contiene datos relacionados con la programación, la planificación de la capacidad y el cálculo de costos de producción.

Todas las actividades de fabricación se realizan en el centro de trabajo. El centro de trabajo se puede utilizar para monitorear las siguientes actividades:

Scheduling - Puede programar las operaciones en orden de producción según los tiempos de operación en enrutamiento y fórmulas mencionadas en el centro de trabajo.

Production Costing- También puede verificar el costo de producción según las fórmulas mencionadas en el centro de trabajo. El centro de trabajo también está vinculado al centro de costo y define el costo de operación en la orden de producción.

Capacity Planning - Puede encontrar la capacidad actual y los requisitos de capacidad futuros almacenados en el centro de trabajo.

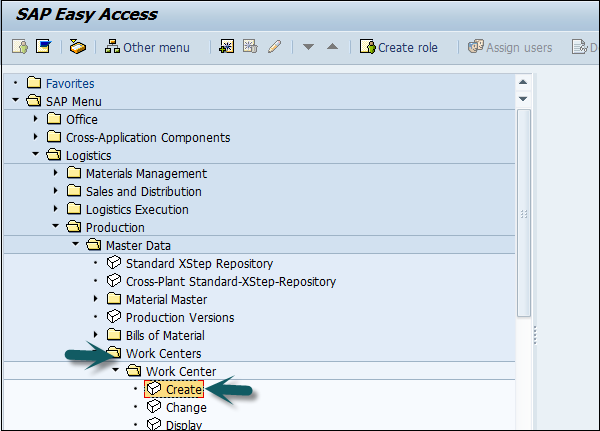

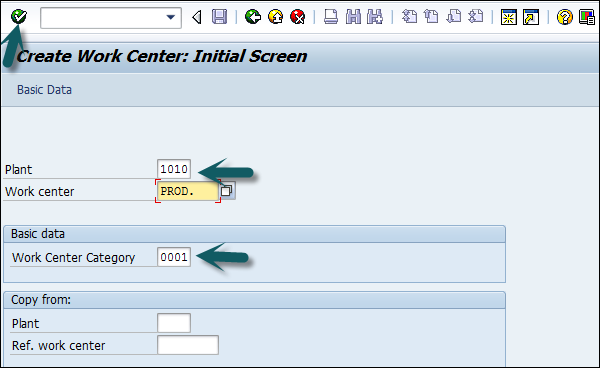

¿Cómo crear un centro de trabajo?

Utilice el código T: CR01 o vaya a Logística → Producción → Datos maestros → Centros de trabajo → Centro de trabajo → Crear

Ingrese los siguientes detalles:

- Nombre del nombre del centro de trabajo

- Nombre de la planta donde se encuentra el centro de trabajo

Seleccione la categoría del centro de trabajo y haga clic en la marca de verificación.

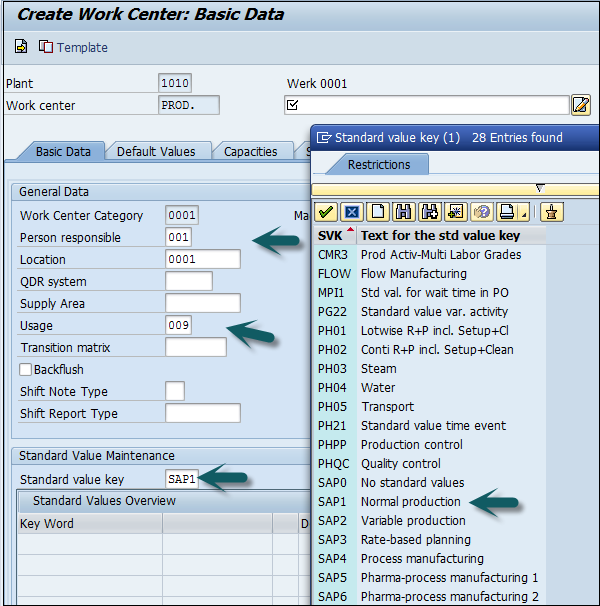

Ingrese los siguientes detalles:

Descripción del centro de trabajo.

Código de persona responsable de ese centro de trabajo.

La ubicación física por donde ingresa la obra está ubicada en la planta.

Ingrese el uso como 009: el centro de trabajo es válido para todos los tipos de listas de tareas, como rutas de producción, listas de tareas de mantenimiento, etc.

Ingrese la clave de Valor estándar que contiene diferentes tipos de actividad utilizados para el cálculo de costo estándar.

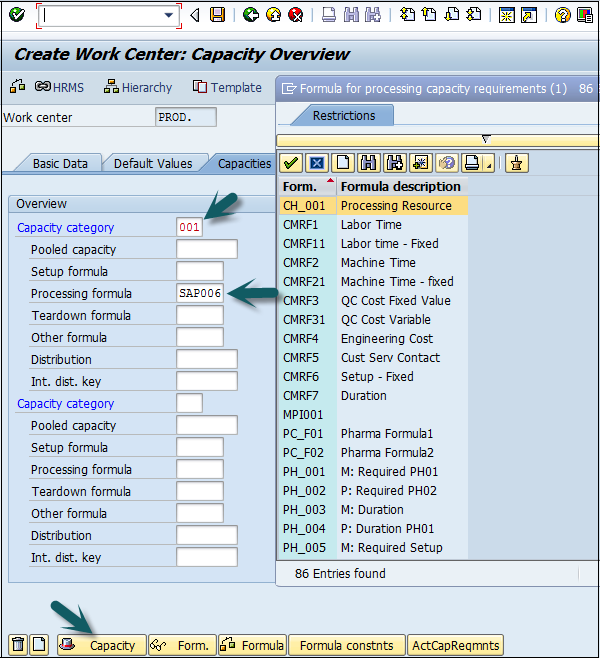

Vaya a la pestaña Capacidades, ingrese los siguientes detalles:

Para representar una categoría de máquina, ingrese la categoría de capacidad 001.

Para calcular la capacidad disponible, ingrese la fórmula de procesamiento como: SAP006 = (cantidad de operación * tiempo de la máquina) / cantidad base

Haga clic en la pestaña Capacidad en la parte inferior e ingrese los siguientes detalles:

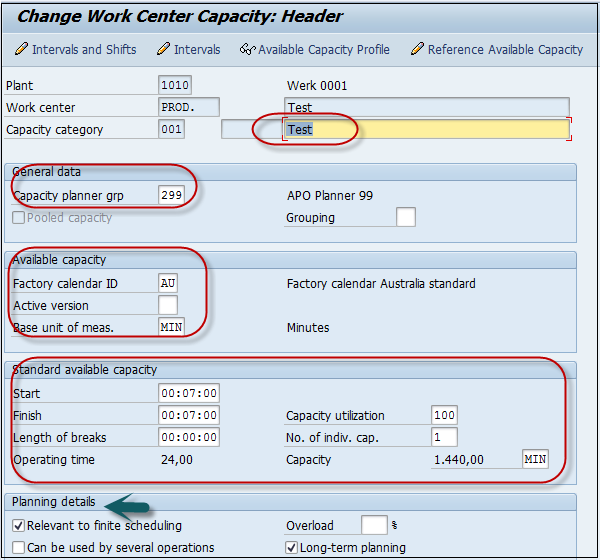

Ingrese la descripción de la capacidad.

Introduzca detalles sobre el grupo de planificadores de capacidad de entrada, que es responsable de la capacidad de la máquina.

Ingrese el ID del calendario de fábrica, que tiene los días festivos listados para su planta. En vacaciones la capacidad para ese centro de trabajo sería cero.

Introduzca la unidad de medida base como "MIN", lo que significa que la capacidad disponible del centro de trabajo se medirá en el tiempo, es decir, min.

Introduzca el período de tiempo (hora de inicio y finalización) durante el cual el centro de trabajo estaría disponible para la operación.

Ingrese el porcentaje de utilización de la capacidad (cuánto tiempo se utiliza fuera del tiempo de trabajo estándar disponible) del centro de trabajo considerando la avería y el mantenimiento preventivo de la máquina. El número de capacidades de entrada significa el número de centros de trabajo similares.

Verifique la relevancia para la programación finita y los indicadores de planificación a largo plazo, lo que indica si hay una restricción de capacidad, luego la operación se mueve a una fecha determinada en la que se puede procesar sin restricciones de capacidad.

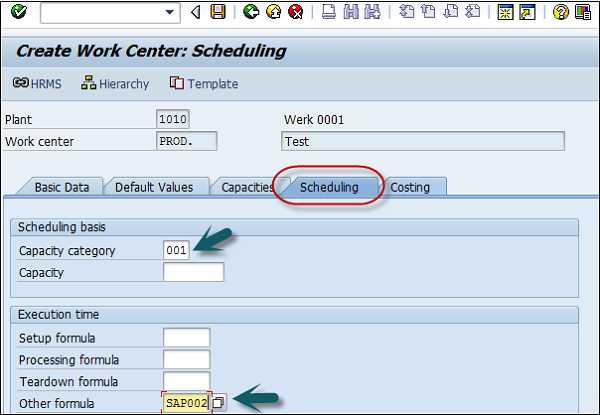

Haga clic en el botón Atrás en la parte superior de la pantalla y vaya a la pestaña Programación. Para ingresar a la categoría de máquina, ingrese 001 como Categoría de capacidad.

Para calcular el tiempo de programación, ingrese SAP002 como fórmula de procesamiento de entrada.

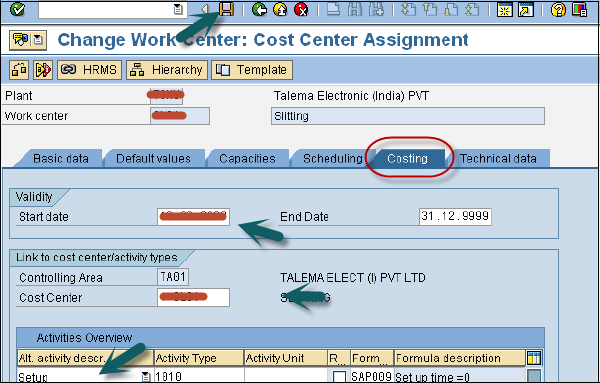

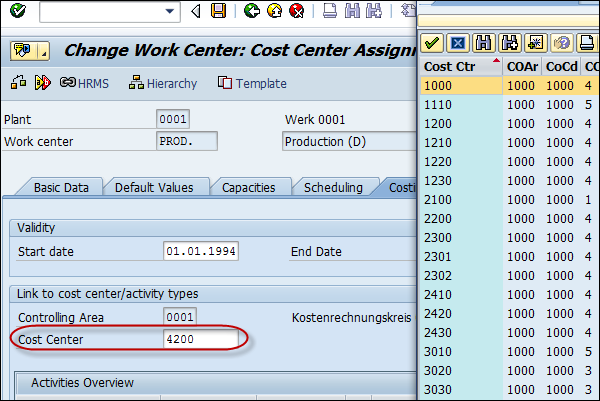

Vaya a la pestaña Costing e ingrese los siguientes detalles:

Fecha de inicio y finalización. Esto muestra la fecha de validez del centro de coste.

El centro de costos para reservar el costo de operación.

Ingrese todos los tipos de actividad y fórmulas, que se usarían para calcular los costos de la actividad.

Haga clic en el icono de guardar en la parte superior y obtendrá una confirmación, Se creó el centro de trabajo xxxx en la planta xxxx.

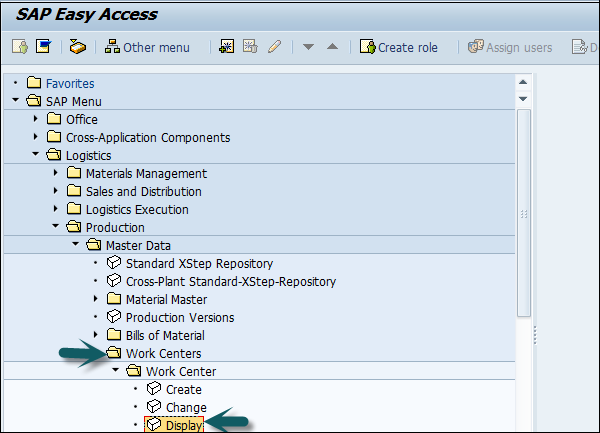

¿Cómo cambiar o mostrar el centro de trabajo?

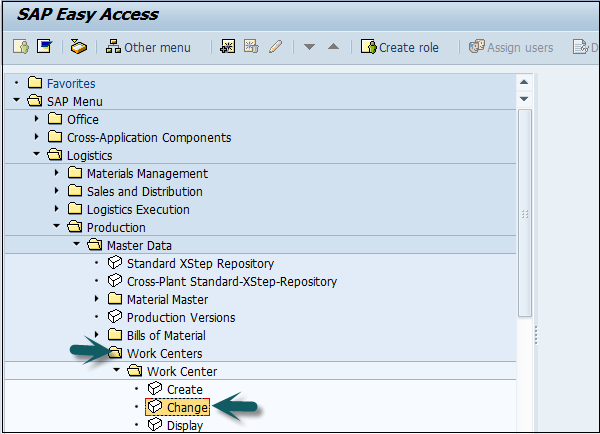

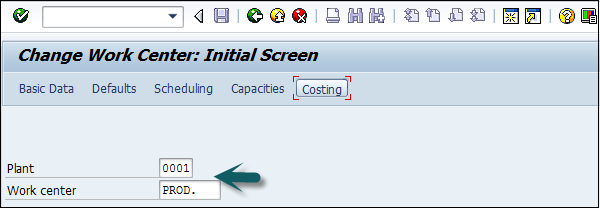

Utilice el código T: CR02 para el cambio o vaya a Logística → Producción → Datos maestros → Centros de trabajo → Centro de trabajo → Modificar

Ingrese el número de planta y el centro de trabajo.

Puede ir directamente a cualquier campo usando las opciones en la parte superior: Datos básicos, Valores predeterminados, Programación, Capacidades y Costo o puede hacer clic en la marca de verificación en la parte superior de la pantalla.

Puede realizar cualquier cambio relacionado con la programación, las capacidades o el cálculo de costos.

Haga clic en Guardar después de realizar los cambios.

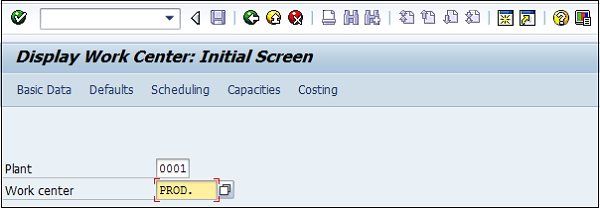

¿Cómo mostrar el centro de trabajo?

Utilice el código T: CR03 o vaya a Logística → Producción → Datos maestros → Centros de trabajo → Centro de trabajo → Visualizar

Ingrese los siguientes detalles:

- Número de planta

- Centro de trabajo

Puede ir directamente a cualquier campo usando las opciones en la parte superior de la pantalla: datos básicos, valores predeterminados, programación, capacidades y costos.

Routine define la lista de actividades a realizar para el proceso de producción. Routingdefine una secuencia de actividades realizadas en el centro de trabajo. El enrutamiento juega un papel importante en el cálculo del costo de producción, el tiempo de la máquina y el tiempo de trabajo.

Funciones clave relacionadas con el enrutamiento

Para crear rutas, es obligatorio definir primero el centro de trabajo.

Varios materiales pueden seguir a través de un solo grupo de enrutamiento.

El enrutamiento se utiliza para programar y calcular el costo de la operación para productos crudos y terminados.

El enrutamiento se utiliza para calcular el costo de operación de un producto terminado.

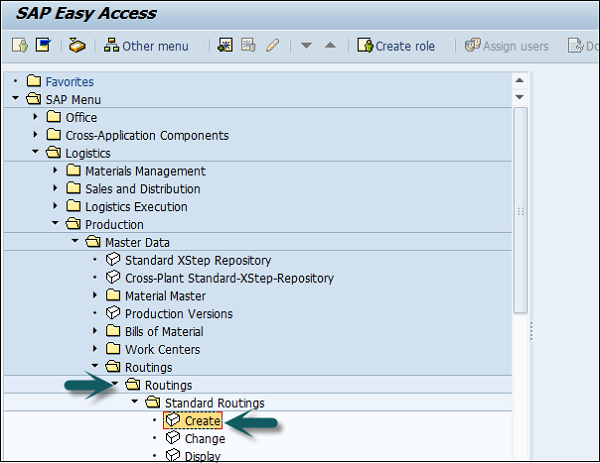

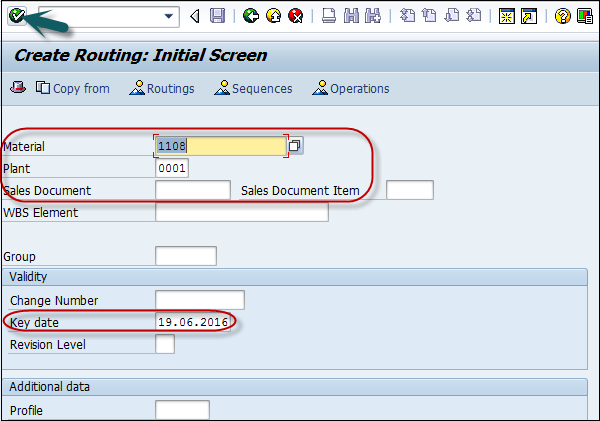

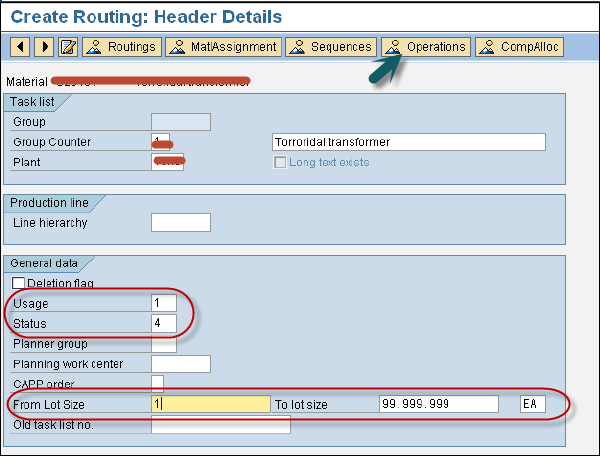

¿Cómo crear enrutamiento en PP?

Use T-Code: CA01 o vaya a Logística → Producción → Datos maestros → Rutas → Rutas → Rutas estándar → Crear

Ingrese los siguientes detalles:

- Material para el que es necesario definir el enrutamiento

- Código de planta

- Enrutamiento de la fecha de validez como fecha clave

Vaya al encabezado de enrutamiento e ingrese los siguientes detalles:

Uso como 1: ruta de producción y se usará en la orden de producción.

Seleccione Estado, ya que 4 muestra el estado de liberación. Indica que la hoja de ruta es válida para la planificación de necesidades de material y el cálculo de costes.

Mencione el tamaño del lote 9999999, lo que significa que la ruta es válida para cantidades de pedido entre 0 y 9999999.

Puede ir al botón Operación para agregar la secuencia de operación y repetir el paso anterior.

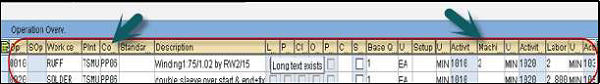

Ahora necesitamos mantener los datos de operación para los que necesitamos:

Ingrese el código del centro de trabajo.

Seleccione la tecla de control de entrada para determinar la operación que se programará, calculará el costo, etc.

Ingrese la cantidad base y configure el tiempo en minutos para la cantidad base.

Ingrese el tiempo de la máquina en minutos para la cantidad base.

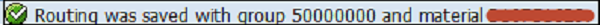

Haga clic en Guardar y obtendrá una confirmación de que el enrutamiento está guardado.

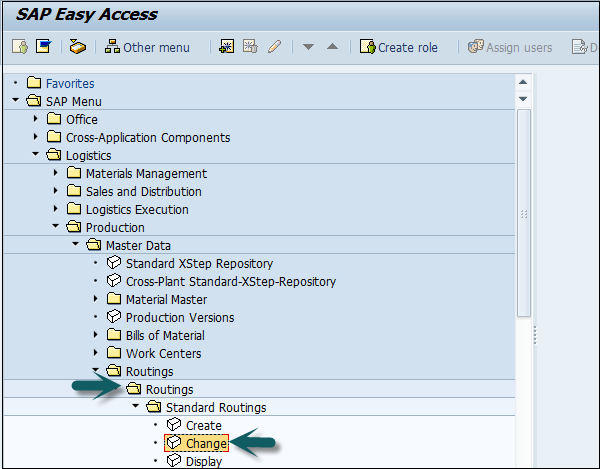

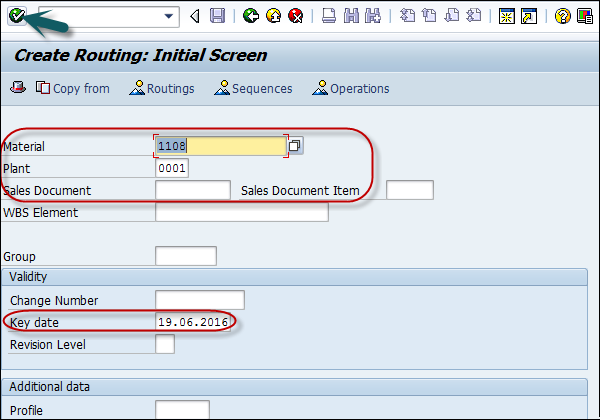

¿Cómo cambiar el enrutamiento en PP?

Use T-Code: CA02 o vaya a Logística → Producción → Datos maestros → Rutas → Rutas → Rutas estándar → Modificar

Ingrese los siguientes detalles:

Material para el que es necesario definir el enrutamiento.

Código de planta.

Fecha de validez de enrutamiento como fecha clave.

Puede cambiar los valores como la tecla de control o el tiempo de la máquina.

Haga clic en Guardar para realizar los cambios.

En SAP PP, la gestión de la demanda se realiza mediante el requisito independiente planificado (PIR). Planned Independent Requirementproporciona información para la planificación de la producción. Un PIR contiene una cantidad planificada de producto y una fecha para el material o una cantidad planificada se divide en un período de tiempo.

Para establecer su versión PIR activa, utilice el valor 00 para especificar que el requisito se consideraría en la planificación de requisitos de material. Para mantener el número de versiones de PIR, puede establecer algunos números como activos y otros como inactivos.

PIR define la estrategia de planificación en el maestro de materiales, que determina los métodos de planificación: fabricación a pedido y fabricación a stock.

En el entorno Make-to-Stock, los PIR se utilizan cuando el stock se crea en función del pronóstico y no en el pedido de cliente.

Estrategias de planificación

Las estrategias de planificación se dividen en dos categorías:

Estrategia de planificación de fabricación contra stock

Ésta es una estrategia de planificación en la que el stock se produce sin pedido de cliente. Se utiliza para satisfacer las demandas de los clientes en el futuro.

Cuando utiliza la estrategia de planificación 10, solo se considera la cantidad PIR para la ejecución de MRP y el pedido de cliente se ignora por completo. En este PIR, el tipo de requisito es LSF y se reduce cuando entrega stock al cliente.

Cuando utiliza la estrategia de planificación 40, para la ejecución de MRP se puede considerar un máximo de 2 PIR y el pedido de venta, y el PIR se reduce cuando ingresa el pedido de venta. En este caso, el tipo de requisito es VSF.

Estrategia de planificación de fabricación a medida

En esta estrategia de planificación, los productos terminados no se producen hasta que recibe el pedido de cliente de un cliente. Para la ejecución de MRP, solo considera el pedido de cliente.

En la estrategia MTO, solo produce pedidos de cliente, el stock y los productos se entregan según los pedidos de cliente de un cliente específico.

Utilice la estrategia de planificación 20 para el proceso MTO y la estrategia de planificación 25 se utiliza para producir variantes de producto cuando hay una solicitud de productos variantes por parte del cliente.

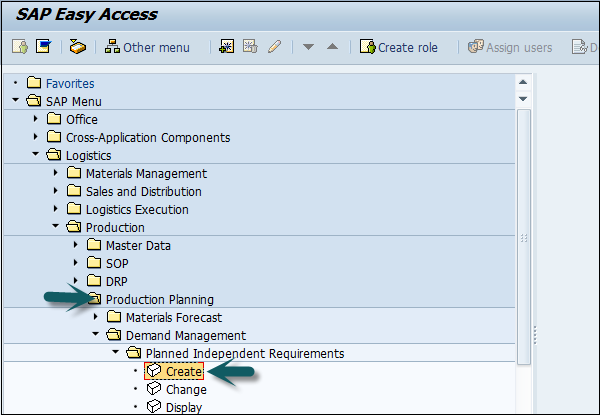

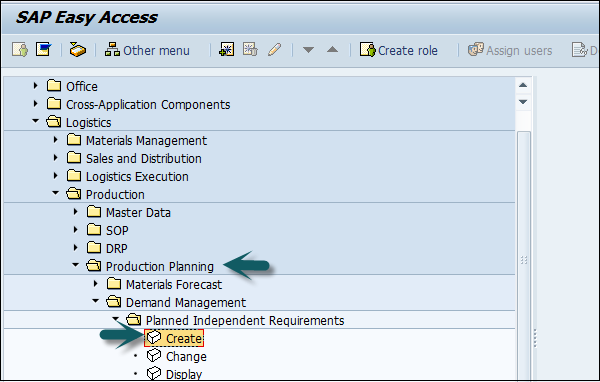

Use T-code MD61 o vaya a Logística → Producción → Planificación de producción → Gestión de demanda → Necesidades independientes planificadas → Crear.

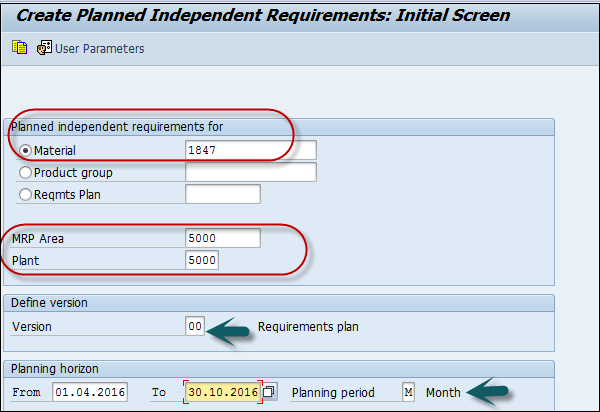

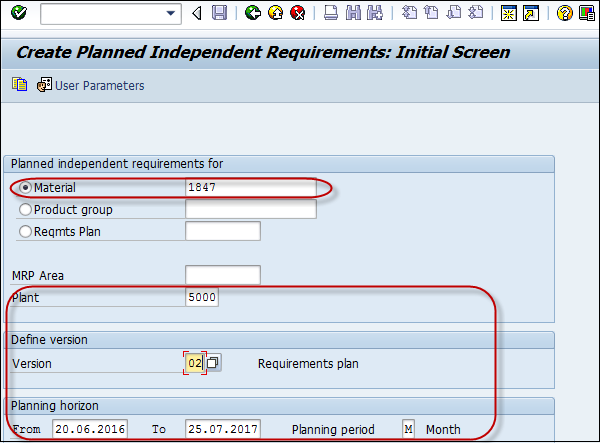

En la siguiente ventana, ingrese los siguientes detalles:

El único material para el que se necesita crear demanda.

Área MRP y Código de planta.

Versión como 00, que muestra la versión activa y los requisitos se considerarían en la ejecución de MRP.

Las fechas del horizonte de planificación para las que se debe crear la demanda.

Período de planificación como mes M.

Después de ingresar los detalles, haga clic en la marca de verificación en la parte superior de la pantalla.

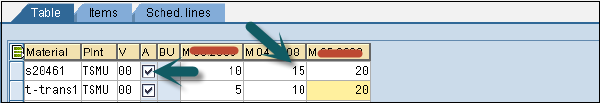

Ingrese la Versión 00 y, de forma predeterminada, la casilla de verificación Activo está marcada, lo que muestra que es un requisito activo y se consideraría en la ejecución de MRP.

Ingrese la cantidad requerida en grupos mensuales.

Haga clic en el icono de guardar para guardar el PIR.

¿Cómo cambiar y eliminar PIR?

Para eliminar un PIR, seleccione la fila en la pantalla anterior y haga clic en el botón Eliminar.

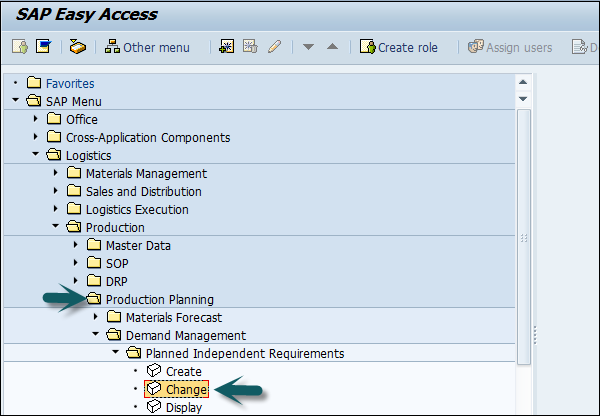

Para cambiar PIR, use T-code: MD62 o vaya a Logística → Producción → Planificación de la producción → Gestión de la demanda → Necesidades independientes planificadas → Modificar

Ingrese los siguientes detalles:

Material de origen para el que es necesario cambiar el PIR.

Ingrese el código de la planta.

Ingrese la versión como 00.

Ingrese las fechas del horizonte de planificación con el período de planificación como mes M.

En la siguiente ventana, realice cambios en la cantidad requerida y haga clic en Guardar para ingresar los cambios.

MRP run o planning runes un motor que se utiliza para cubrir la brecha de oferta y demanda. Las emisiones y los recibos se denominanMRP Elements. Los problemas incluyen PIR, requisitos dependientes, reservas de pedidos, órdenes de venta, emisión de órdenes de transferencia de stock, etc. Los recibos incluyen órdenes de producción, solicitudes de compra, órdenes de compra, órdenes de producción abiertas, recepción de órdenes de transferencia de stock, líneas de programación, etc.

Parámetros MRP

Los parámetros MRP son necesarios para ejecutar la planificación de requisitos de material para cumplir con PIR y para utilizar la información de ruta.

Clave de procesamiento

NetChange - En este sistema de ejecución, considere el material que ha sufrido algunos cambios con respecto a la ejecución de MRP anterior.

NetChange in Planning Horizon- Esta ejecución considera el requisito en el horizonte de planificación predefinido y no como el cambio neto, que verifica los requisitos futuros. En esta ejecución, el sistema considera solo el material que ha sufrido algunos cambios desde su última ejecución de MRP.

Regenerative Planning- En esta ejecución, el sistema considera todos los materiales independientemente de los cambios. Consume mucho tiempo y no es común en la planificación de la producción.

Planificación

Basic Scheduling - Solo calcula las fechas básicas para pedidos en ejecución MRP y el tiempo de producción interna para el maestro de materiales en uso.

Lead Time Scheduling - En este MRP, las fechas de producción se definen mediante la programación del tiempo de entrega para pedidos planificados.

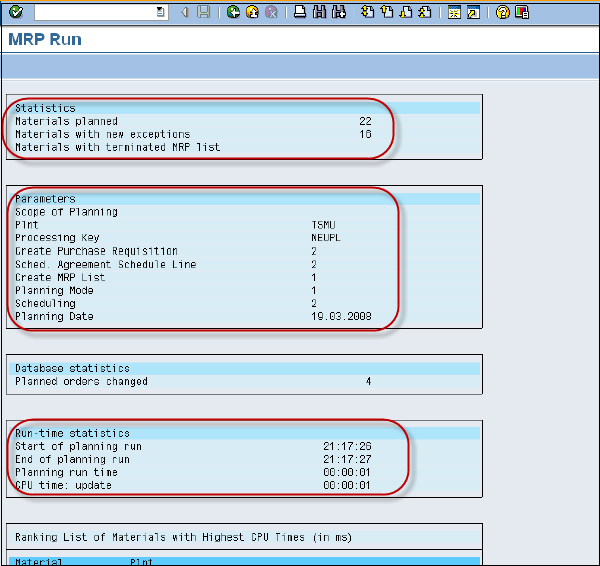

Ejecución de MRP para todos los productos

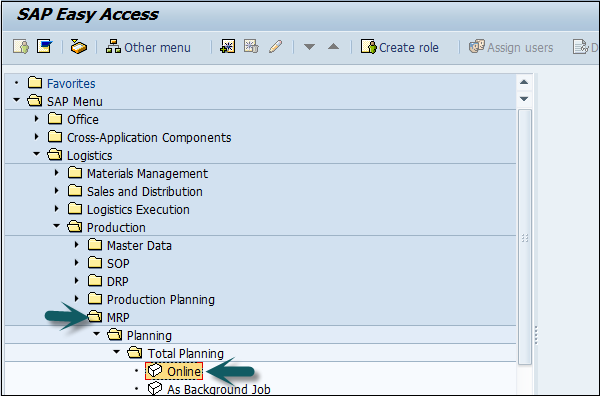

Utilice el código T: MD01 o vaya a Logística → Producción → MRP → Planificación → Planificación total → En línea

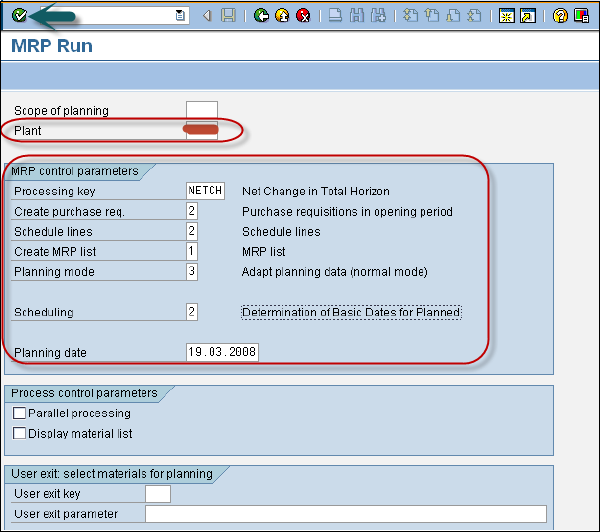

Para ejecutar MRP con cambio neto en el horizonte de planificación, ingrese los siguientes detalles:

La planta de fabricación para la que desea calcular la ejecución de MRP.

La clave de procesamiento como NETCH.

Ingrese 2 en Crear solicitud de compra. muestra la solicitud de compra en el período de apertura.

Entrada 2 para programas de líneas de programación.

Ingrese 1 en la lista MRP y el sistema creará una lista MRP similar a la lista de necesidades / existencias para un análisis posterior de la ejecución MRP anterior.

Modo de planificación 3, ya que eliminaremos y volveremos a crear todos los datos de planificación para todos los materiales.

Ingrese el indicador de programación 2 muestra que MRP realizará la programación del tiempo de entrega y considerará los tiempos de enrutamiento para calcular las fechas de pedido planificadas.

Haga clic en la marca de verificación en la parte superior de la pantalla.

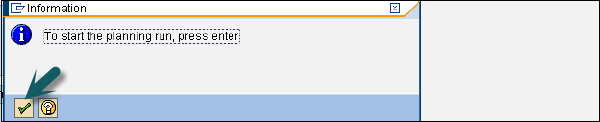

Si está seguro de la ejecución de MRP, haga clic en la marca de verificación.

El sistema tardará algún tiempo en ejecutar MRP y se realizará el cálculo. Puede ver el requisito de material y qué parámetros se han considerado durante la ejecución.

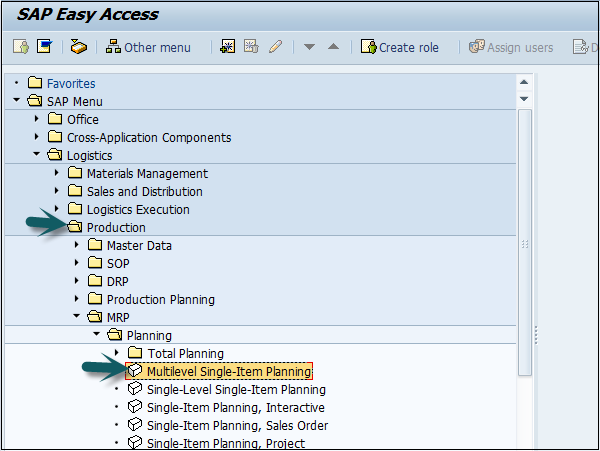

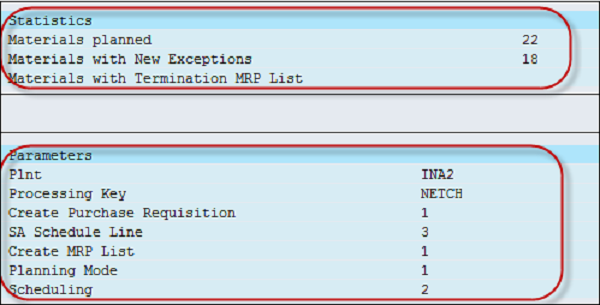

Para realizar la ejecución de MRP para un solo material, utilice el código T: MD02 o vaya a Logística → Producción → MRP → Planificación → Artículo individual multinivel

Se utiliza para planificar la planificación de artículos individuales. Ingrese los siguientes detalles:

- Número de material y planta

- Clave de procesamiento, NETCH (Cambio neto para el horizonte total)

- Crear pedido de compra 2

- Horarios de entrega 2

- Crear lista MRP 1

- Modo de planificación 3

- Programación 2

Haga clic en la marca de verificación en la parte superior de la página.

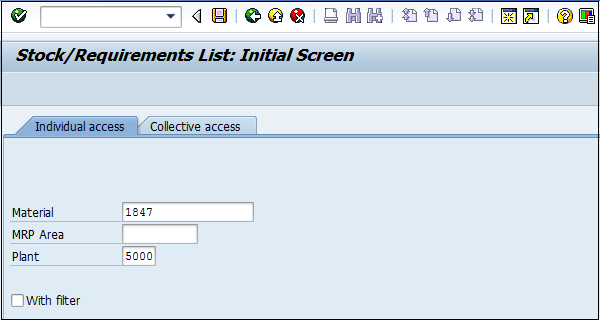

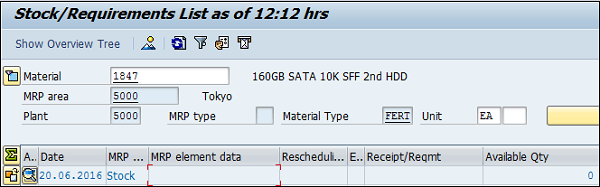

Evaluación MRP: Lista de necesidades / existencias

Se utiliza para ver el stock actual y los recibos planificados. Use T-code: MD04

Ingrese Material y Planta y haga clic en la marca de verificación en la parte superior de la página.

La lista de materiales para el material se explotó. Ingrese Solicitud de compra.

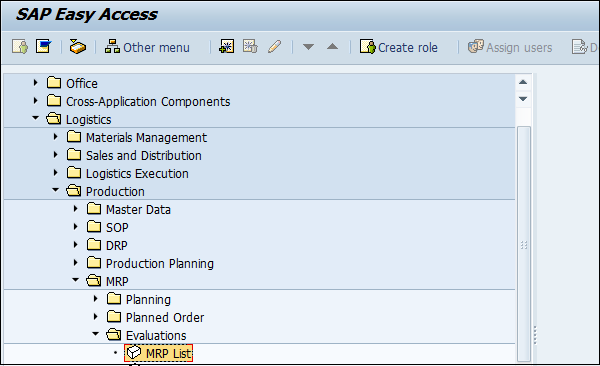

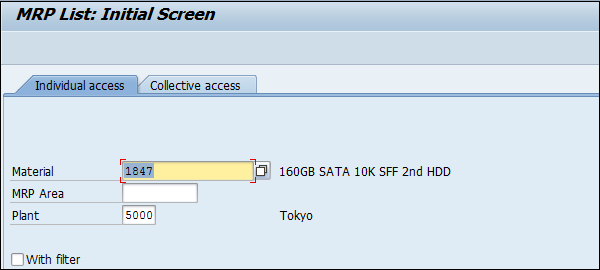

La lista MRP se utiliza para generar un informe estático que contiene el material de ejecución de planificación y muestra el tiempo de ejecución de MRP en la parte superior.

Use T-Code: MD05 o vaya a Logística → Producción → MRP → Evaluación → Lista de MRP

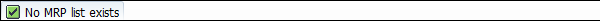

Introduzca el material y el nombre de la planta y haga clic en la marca de verificación. En caso de que no exista una lista de MRP para el material seleccionado, recibirá un mensaje.

Long Term Planning(LTP) en SAP PP se utiliza para verificar las demandas futuras en todos los niveles de la lista de materiales. Puede verificar la capacidad actual y la capacidad del proveedor para proporcionar el material en el período de tiempo requerido.

Esta no es una ejecución real, pero se utiliza para ver si se pueden cumplir todos los requisitos de capacidad. También puede transferir el área de simulación al área operativa, si se cumplen los requisitos.

También tenga en cuenta que no es necesario que realice una planificación simulativa de larga duración. Puede ser a corto plazo y no hay restricción de tiempo.

Objetivos clave de la planificación a largo plazo

El departamento de compras puede utilizar el resultado de LTP para pronosticar futuras órdenes de compra. Esto les permite negociar con los proveedores sobre los términos del contrato.

PIR puede ser una versión activa o inactiva. Para LTP, siempre está inactivo, ya que se usa con fines simuladores. LTP le permite realizar una simulación del programa de demanda en todos los niveles de la lista de materiales.

También puede volver a ejecutar LTP con un nuevo requisito en una versión inactiva. Para eliminar LTP, debe eliminar todos los escenarios de planificación.

LTP es casi similar a la planificación de requisitos de materiales en la versión de simulación para predecir el plan de producción según los requisitos futuros.

También puede utilizar LTP para transferir actividades de enrutamiento a centros de costos. Puede utilizar la lista de materiales existente y los datos de enrutamiento para LTP, y también puede tener diferentes datos maestros.

Creación de un PIR de versión inactiva

Use T-code: MD61 o vaya a Logística → Producción → Planificación de producción → Gestión de demanda → PIR → Crear.

Ingrese los siguientes detalles:

Código de material para el que se debe crear el requisito.

Código de planta.

Introduzca la versión como 02, que es una versión inactiva y los requisitos se considerarían en la ejecución de LTP y no en MRP.

Planeando las fechas del horizonte para las cuales se necesita crear la demanda.

Período de planificación como mes M.

Haga clic en la marca de verificación en la parte superior de la pantalla.

En la siguiente ventana, verá la versión 02 y la casilla de verificación activa no se marcará, lo que muestra la versión inactiva para LTP.

Ingrese la cantidad en el cuadro mensual. Haga clic en el botón guardar para guardar los datos.

Creación de escenarios de planificación

Se requieren escenarios de planificación para realizar la ejecución LTP para los requisitos anuales de simulación. También puede incluir o excluir recibos planificados o stock actual de la ejecución de planificación.

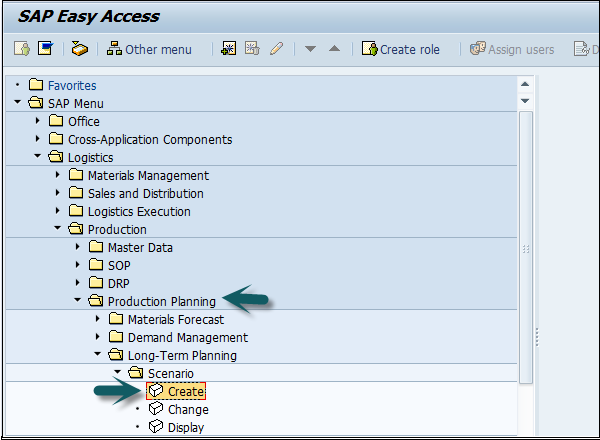

Para crear un escenario de planificación, utilice el código T: MS32 o vaya a Logística → Producción → Planificación de producción → Planificación a largo plazo → Escenario → Crear

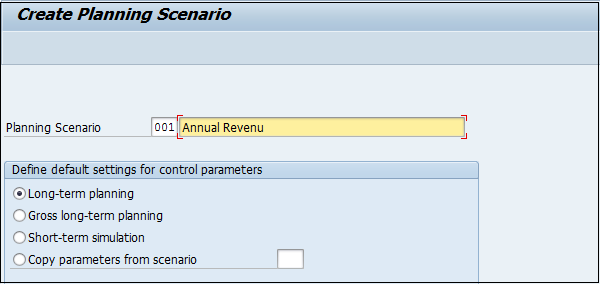

Ingrese el nombre del escenario de planificación y la descripción, y presione Enter.

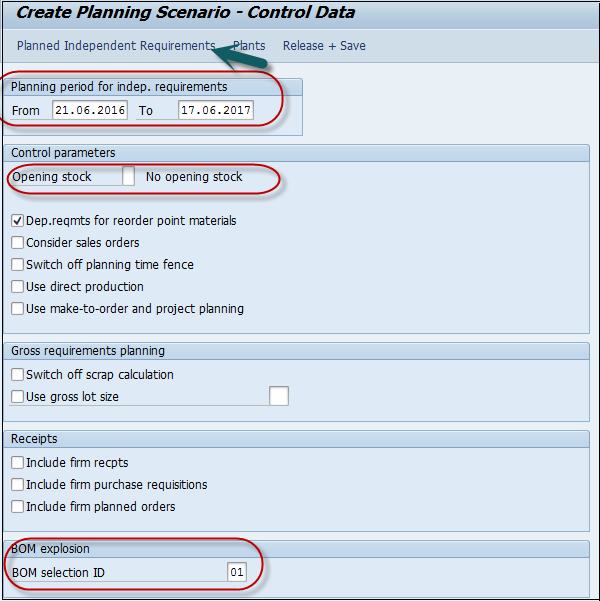

En la siguiente pantalla, ingrese los siguientes detalles:

El período de planificación para el que debe ejecutarse LTP.

Mantenga el stock de apertura en blanco, lo que significa que no considerará el stock actual.

Seleccione BOM como 01 para incluir BOM activa.

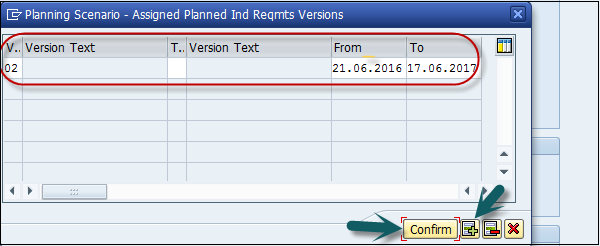

Haga clic en el botón PIR en la parte superior de la pantalla y obtendrá una pequeña ventana emergente.

En la pequeña pantalla emergente, haga clic en el signo + para una nueva entrada e ingrese la versión 02 y el período de planificación.

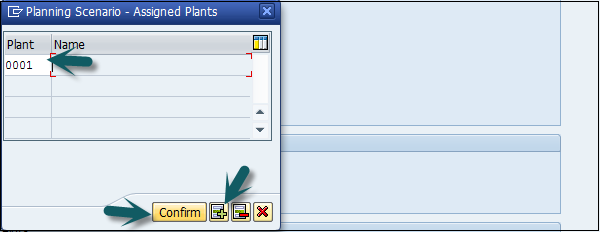

Haga clic en el botón Planta en la parte superior de la pantalla. Ingrese el código de la planta y haga clic en confirmar.

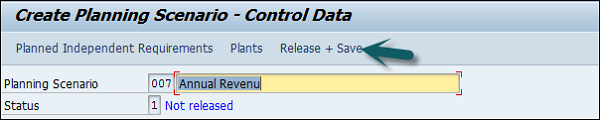

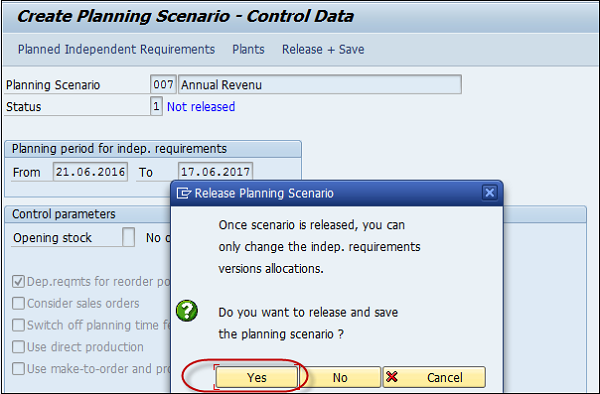

El siguiente paso es hacer clic en el botón Liberar + Guardar y la entrada se guardará. Se le pedirá que confirme el escenario de planificación. Hacer clicYes.

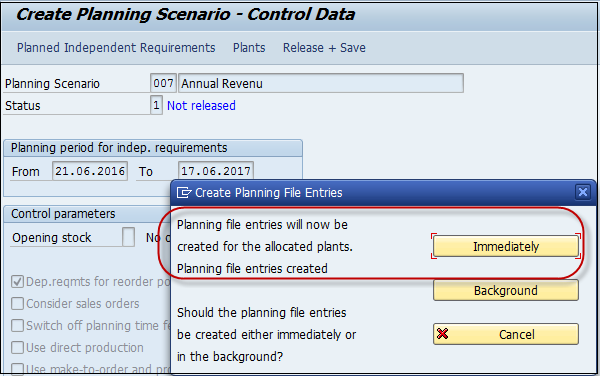

En la siguiente ventana, obtendrá una opción para ejecutar entradas en segundo plano / en línea.

Se generan las entradas del archivo de planificación. Haga clic en el botón "inmediatamente" para generar las entradas.

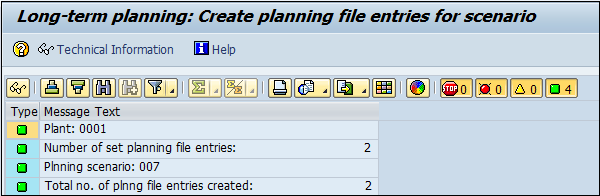

Se le notificará que el sistema ha identificado una cantidad de materiales relevantes para la ejecución de planificación a largo plazo.

UN production orderse utiliza para definir el material que se producirá, la ubicación de la planta donde se debe realizar la producción, la fecha y hora de producción y la cantidad de bienes necesarios. Una orden de fabricación también define qué componentes y secuencia de operaciones se utilizarán y cómo se liquidarán los costes de la orden.

La lista de materiales y los datos de ruta de los materiales se copian en la orden de producción, que determina la lista de componentes y datos operativos en la orden.

Los siguientes son los pasos clave involucrados en la confirmación de la orden de producción.

El primer paso es convertir una orden previsional en una orden de producción. Cuando crea una orden de producción, el tipo se define en el sistema SAP PP.

Para iniciar el proceso de producción, es necesario emitir una orden de producción. Hasta que no se libera una orden de producción, la ejecución del proceso de producción no comienza.

Se requiere la salida de mercancías para proporcionar las mercancías para ejecutar la orden de fabricación. Una vez que se emiten las mercancías, el número de documento se puede actualizar en el sistema.

Todos los subprocesos se ejecutan de acuerdo con las operaciones requeridas para confirmar la producción según la Orden de producción.

Creación de una orden de producción directamente desde la lista de necesidades de stock

Una orden de fabricación se puede crear de las siguientes formas.

Uso del número de pedido planificado

Use T-Code: MD16 o vaya a Logística → Producción → Control de producción → Orden → Crear → Desde orden planificada

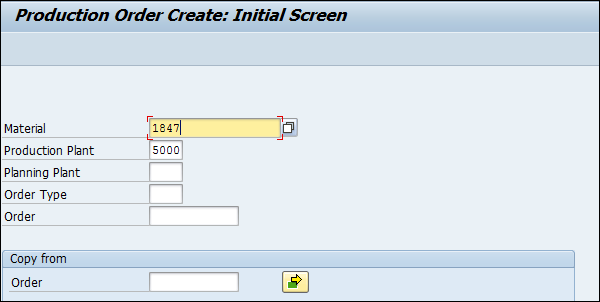

Sin referir el pedido planificado

Use T-Code: CO01 o vaya a Producción → Control de producción → Pedido → Crear → Con material

Ingrese los siguientes detalles:

Código de material para el que se debe crear la orden de fabricación.

Código de planta.

Haga clic en la marca de verificación en la captura de pantalla anterior.

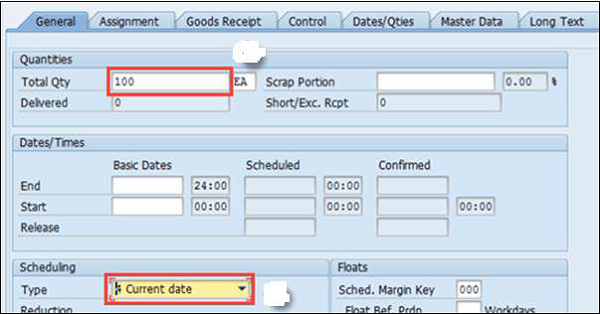

En la siguiente ventana, ingrese la cantidad del pedido. En Programación, seleccione la opción fecha actual como se muestra en la siguiente captura de pantalla:

Haga clic en la marca de verificación en la parte superior de la pantalla para confirmar y el sistema copiará los datos de BOM y de enrutamiento en el orden.

Para liberar la orden, haga clic en la bandera Liberar en la parte superior

Haga clic en el botón Material para verificar la disponibilidad de material.

Haga clic en el icono de guardar en la parte superior y obtendrá un número de pedido guardado en el sistema.

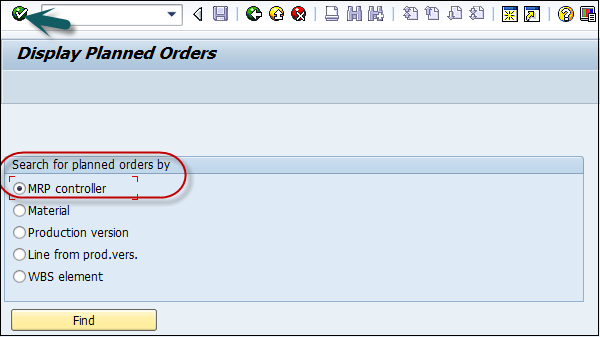

Uso del número de pedido planificado

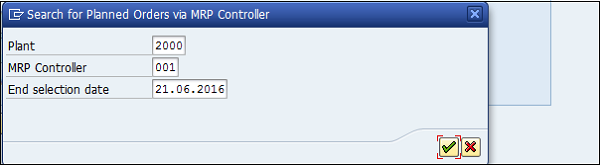

Use T-Code: MD16. Seleccione el controlador MRP de la lista y haga clic en la marca de verificación.

En la siguiente ventana, ingrese los siguientes detalles:

- Código de planta

- Controlador MRP

- Fecha de finalización de la selección hasta que se extraigan todos los pedidos planificados.

Seleccione los pedidos planificados que desea convertir en pedidos de producción.

Esto creará órdenes de producción en el sistema.

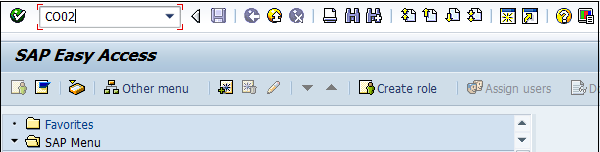

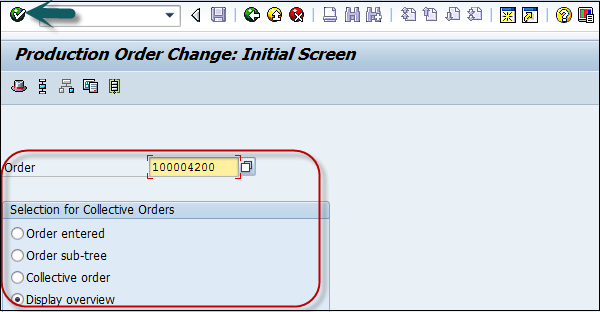

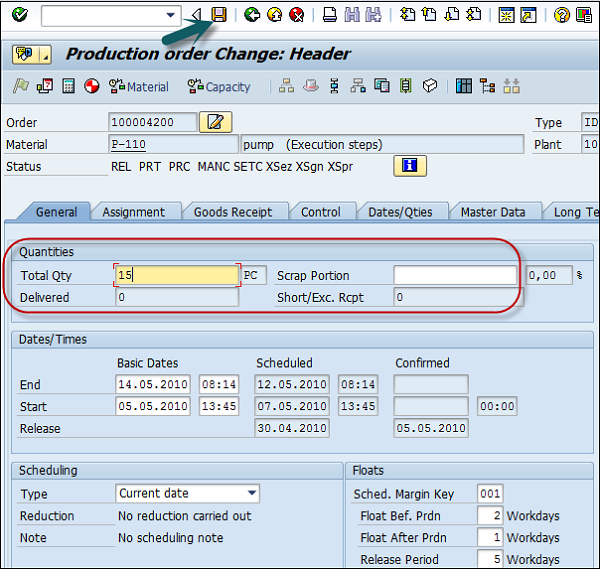

Si desea cambiar los detalles en la orden de producción, puede hacerlo utilizando el siguiente código.

Use T-code: CO02

En la siguiente ventana, ingrese el número de pedido que se cambiará. De forma predeterminada, selecciona el botón de opción Mostrar descripción general. También puede seleccionar la orden de producción buscándola en el sistema.

Haga clic en la marca de verificación.

Cambie la cantidad total y haga clic en el botón Guardar en la parte superior de la pantalla.

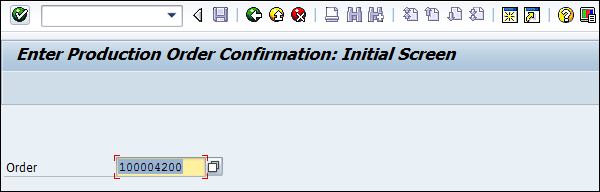

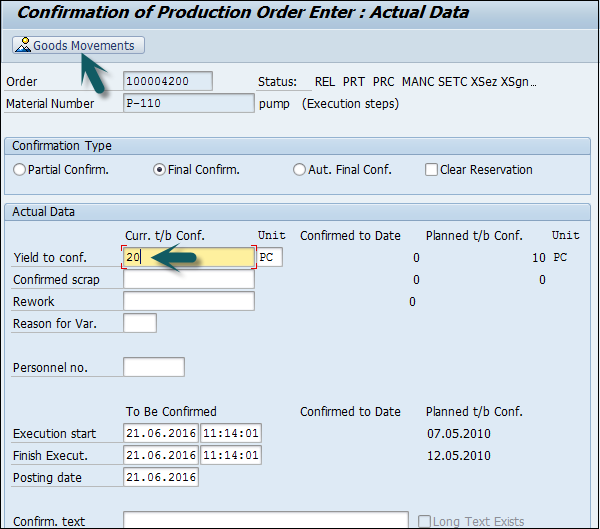

Para confirmar la orden de producción, use T-code: CO15.

Puede realizar las siguientes actividades:

Genere el documento de confirmación

Consumir materias primas o productos semiacabados.

Buena recepción de los productos terminados o semiacabados.

En la siguiente pantalla, ingrese el número de orden de producción y haga clic en la marca de verificación.

En la nueva ventana, ingrese la cantidad de rendimiento que muestra la cantidad de producto a declarar.

Haga clic en el botón Movimiento de mercancías en la parte superior de la pantalla para confirmar que el movimiento automático de mercancías está sucediendo junto con la confirmación.

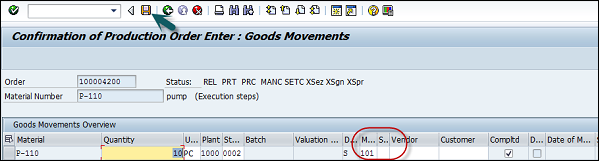

En la siguiente ventana, verá la entrada de mercancías y la salida de mercancías de los componentes.

Entrada Auto Mercancías (GR), producción de material realizada con tipo de movimiento 101 en la entrada.

Salida de mercancías de automóviles (GI), consumo de componentes realizado utilizando la clase de movimiento 261 en la entrada.

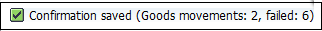

Haga clic en el botón Guardar en la parte superior de la pantalla y recibirá un mensaje de confirmación.

Mostrará una serie de movimientos de mercancías exitosos y recuentos fallidos.

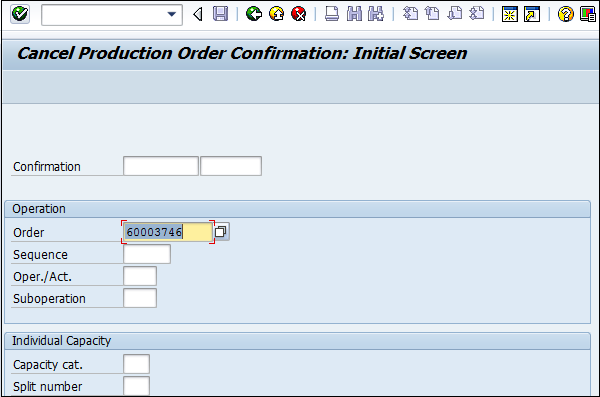

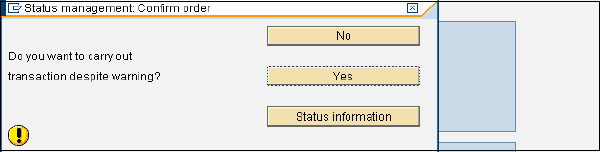

Use T-code: CO13. Ingrese el número de pedido y haga clic en la marca de verificación en la parte superior de la pantalla. Se le pedirá que confirme la acción.

Capacity planningse realiza para equilibrar la carga en el centro de trabajo. Puede calcular la capacidad de producción en función de los requisitos del producto según la capacidad disponible.

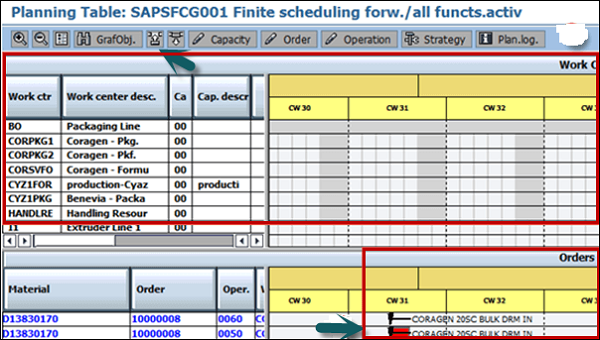

Capacity levelingse lleva a cabo con el propósito de planificar la producción detallada. Esto se realiza mediante una tabla de planificación que se utiliza para la planificación detallada de los requisitos de capacidad a lo largo del tiempo en el futuro.

Debe verificar la capacidad de carga en el centro de trabajo. Si algún centro de trabajo está sobrecargado, debemos trasladar los pedidos a diferentes centros de trabajo.

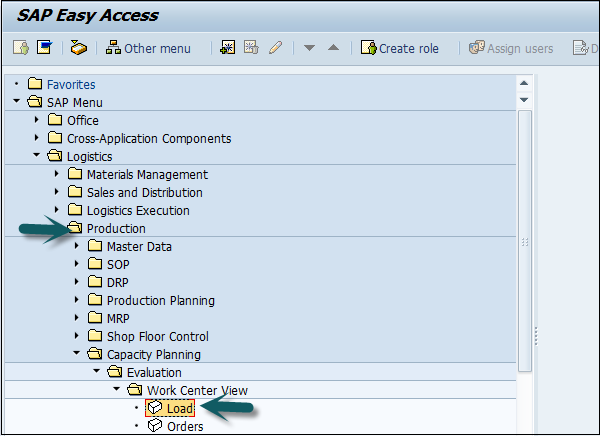

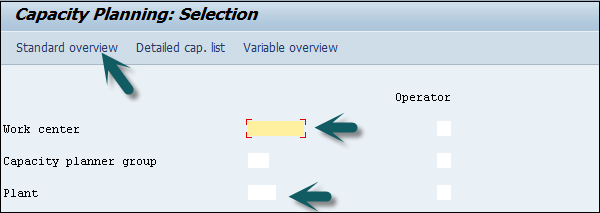

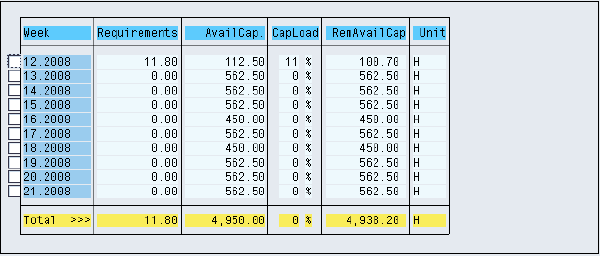

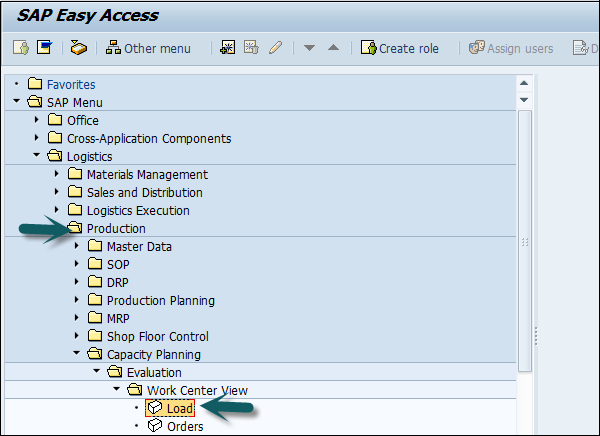

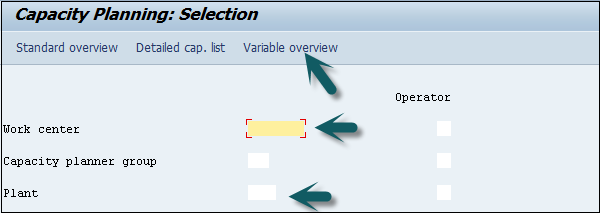

Para comprobar las cargas de capacidad

Use T-Code: CM01 o vaya a Logística → Producción → Planificación de capacidad → Evaluación → Vista del centro de trabajo → Cargar

Ingrese los siguientes detalles:

- Centro de trabajo

- Plant

Haga clic en la vista estándar.

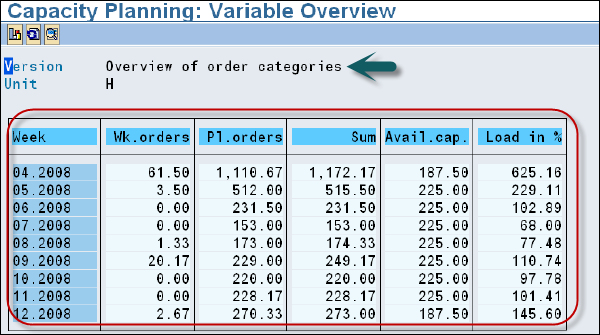

En la siguiente ventana, puede ver el requisito de capacidad, la capacidad disponible, la carga de trabajo y la capacidad disponible restante.

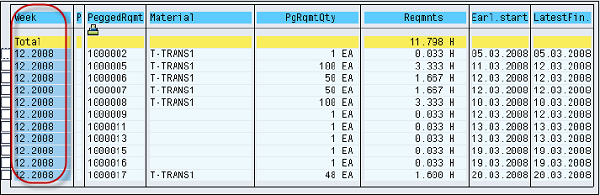

Puede seleccionar una semana en particular y hacer clic en el límite. Detalles / Periodo. Puede ver los elementos de carga detallados a nivel individual.

Para ver los detalles de los pedidos planificados y de producción, use T-code: CM01

Ingrese los siguientes detalles:

- Centro de trabajo

- Plant

Haga clic en Vista variable.

Puede realizar la nivelación de capacidad utilizando la tabla de planificación. Los pedidos se procesan según lo definido en el centro de trabajo para cumplir con el proceso de producción.

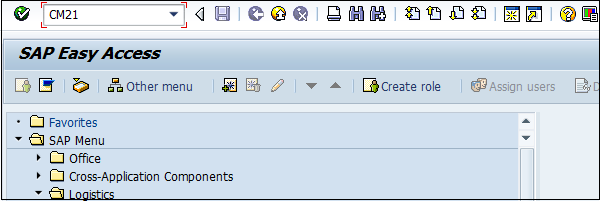

Para realizar la nivelación de capacidad, use T-Code: CM21

Ingrese a Planta y haga clic en Ejecutar.

En la siguiente ventana, verá los detalles del pedido en la parte superior y los detalles del centro de trabajo en la parte inferior de la pantalla. Seleccione un pedido del grupo de pedidos. Haga clic en Despacho para asignar esa orden al centro de trabajo.

También puede enviar otros pedidos al centro de trabajo y se realiza la nivelación de capacidad.

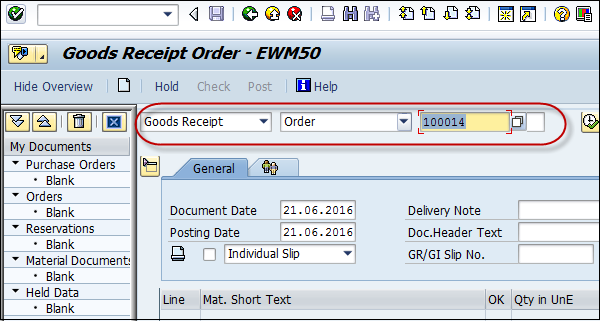

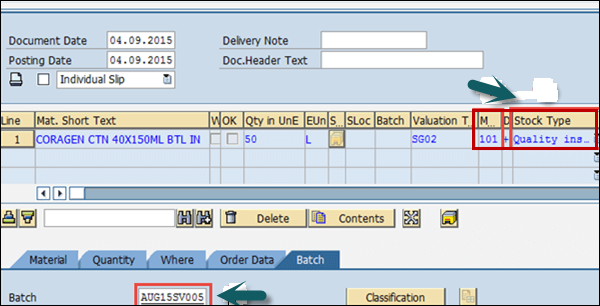

La buena recepción se realiza cuando el material se produce según la orden de producción y las mercancías se colocan en el lugar de almacenamiento. Se aumenta la cantidad de stock y se introduce la clase de movimiento 101.

Creación de entrada de mercancías

Use T-code: MIGO. Seleccione el número de orden de entrada, orden y producción de mercancías.

Introduzca la clase de movimiento 101. Si el material está sujeto a inspección de calidad, puede ver la clase de stock como inspección de calidad. Ahora, ingrese el número de lote.

Ingrese los datos de fabricación y haga clic en Artículo Aceptar. Haga clic en el botón Verificar en la parte superior de la pantalla.

Para guardar el documento, haga clic en el botón Guardar en la parte superior de la pantalla. Recibirá un mensaje publicado con el documento de material de confirmación.

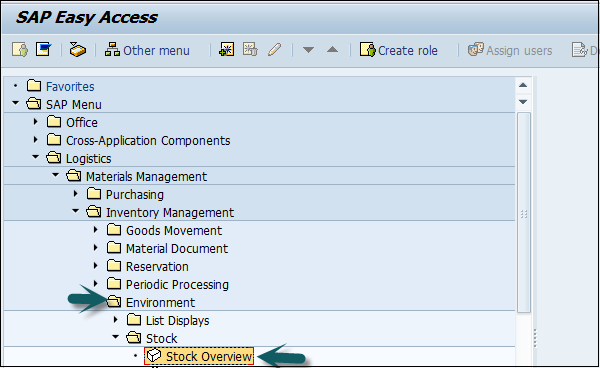

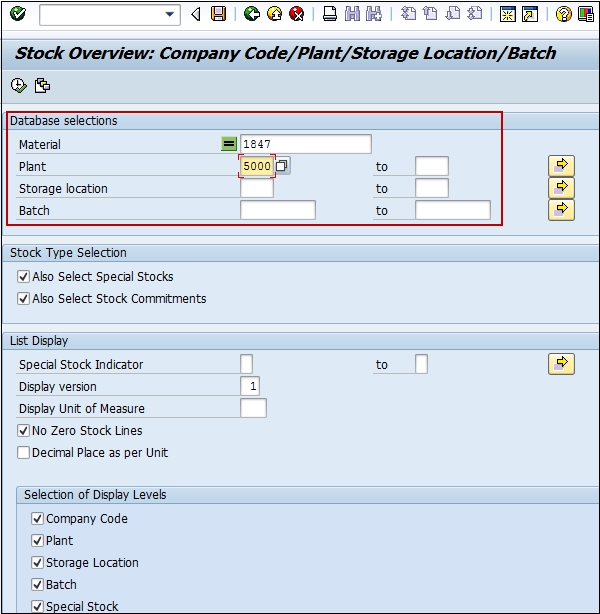

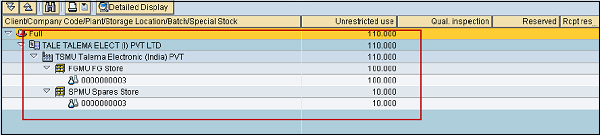

Puede utilizar Resumen de existencias para comprobar el stock disponible en cualquier momento. La descripción general de existencias se puede verificar usandoT-Code: MMBE o vaya a Logística → Gestión de materiales → Gestión de stocks → Entorno → Stock → Resumen de stock

Ingrese los siguientes detalles:

- Material

- Número de planta

Haga clic en Ejecutar.

En la siguiente pantalla, puede ver que la cantidad está en uso sin restricciones.

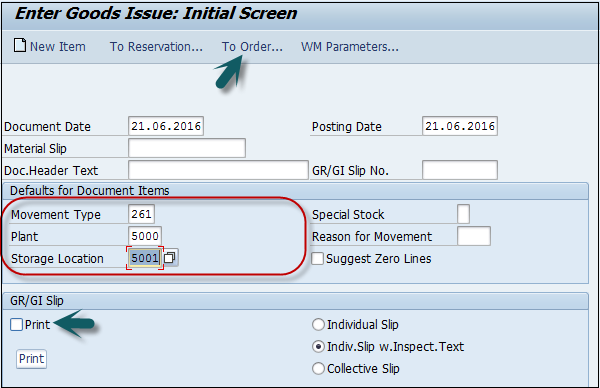

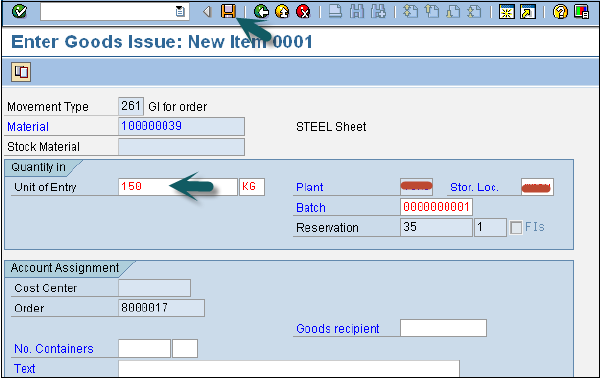

En SAP PP, la salida de mercancías tiene lugar cuando la materia prima se consume para producir material según la orden de fabricación. Cuando se emiten mercancías, el sistema reduce el inventario de componentes en el almacén en el sistema Planificación de la producción.

La clase de movimiento 261 se utiliza para la salida de mercancías.

Para realizar la salida de mercancías, use T-code: MB1A o vaya a Logística → Producción → Control de producción → Movimiento de mercancías → Salida de mercancías

Ingrese los siguientes detalles:

- Clase de movimiento 261 para salida de mercancías

- Ubicación de la planta y almacenamiento

Si desea imprimir, seleccione la casilla de verificación para imprimir.

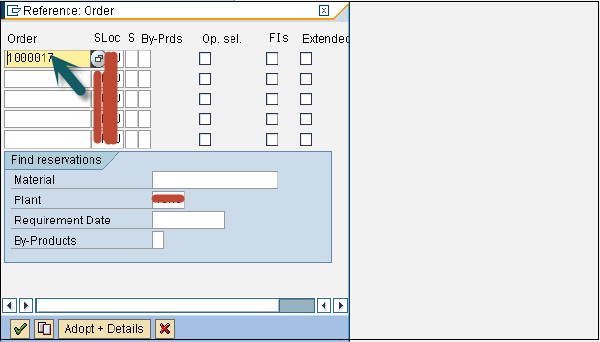

Haga clic en el botón Hacer pedido ... en la parte superior de la pantalla como se muestra en la siguiente captura de pantalla:

Ingrese los siguientes detalles:

- N º de pedido. y haga clic en Adoptar detalles.

- Materiales de entrada en la columna Material

- Cantidades necesarias para cada material en la columna Cantidad

- Unidad de medida KG en columna UnE

- Lugar de almacenamiento respectivo en la columna SLoc

Haga clic en el botón Adaptar. Verá los siguientes detalles. Haga clic en el icono de guardar para guardar los detalles. Recibirá una confirmación de que el documento se ha publicado.

Publicación de información “Documento 56754500001”.

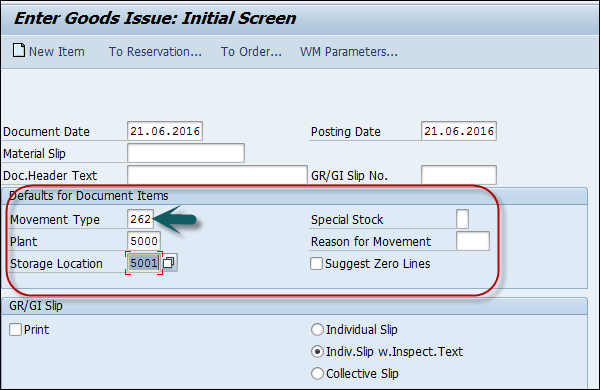

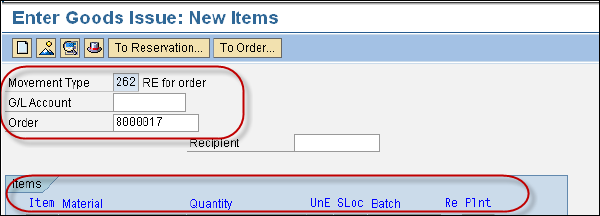

La anulación de salida de mercancías se utiliza cuando cancela la salida de mercancías de un pedido. Los bienes emitidos se pueden cancelar antes de que se confirme el estado del pedido (CNF) en el sistema.

El tipo de movimiento es 262 en Anulación de salida de mercancías.

Para realizar la reversión de salida de mercancías, use T-code: MB1A o vaya a Logística → Producción → Control de producción → Movimiento de mercancías → Salida de mercancías

Ingrese todos los detalles excepto que el tipo de movimiento es 262.

Ingrese los códigos de material, cantidades de inversión, unidad de medida, incluso el mismo número de lote. que se emitió antes.

Haga clic en el botón de marca en la parte superior izquierda de la pantalla. En la siguiente pantalla, haga clic en el botón Guardar para realizar una reversión.

Para optimizar la planificación de la producción y el proceso de manipulación de materiales, las organizaciones pueden involucrar principios de gestión ajustada. Esto permite a las organizaciones suavizar el proceso de producción en un entorno de fabricación repetitivo o discreto.

Detalles técnicos del componente -

Technical Name of Business Function |

LOG_PP_LMAN |

Type of Business Function |

Función empresarial empresarial |

Available From |

Paquete de mejora de SAP ERP 2005.2 |

Technical Usage |

Aplicaciones centrales |

ECC Application Component |

Planificación y control de la producción (PP) |

Supplementary Constituents in Further SAP Applications |

SAP Auto-ID Infastructure Todo 5.1, Complemento de contenido de BI de SAP Netweaver 7.03 |

Business Function Requiring Activation in Addition |

Irrelevante |

Con esta función empresarial, la planificación de necesidades de material tiene una mejor idea de los resúmenes de materiales cruzados del inventario disponible y las necesidades en el proceso de producción.

Esta nueva función mejora la opción de flexibilidad en la producción, proporciona más transparencia, optimiza el proceso de producción y hace un uso eficiente del stock en la planificación y el control de la producción.

En SAP PP, se proporcionan varios informes estándar relacionados con el proceso de planificación de la producción, los datos maestros, el estado del pedido, el stock disponible en tiempo real y los requisitos futuros, el consumo de material en el proceso de producción y la cantidad objetivo.

Informes clave en SAP PP

A continuación se presentan las características importantes de los informes clave en SAP PP.

Para ver la situación general de la planta y la planificación de la producción en diferentes entornos de fabricación.

Para ver el consumo de datos de material durante un período de tiempo específico.

Para comprobar el estado actual del stock en tiempo real.

Para rastrear el estado actual del pedido y la cantidad de pedido objetivo construida en el proceso de producción.

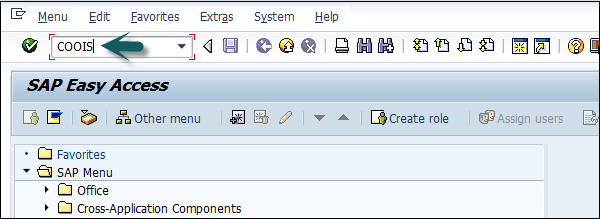

Visualización de sistemas de información de pedidos

Este informe se utiliza para ver la lista de pedidos, el estado del pedido, la cantidad y el movimiento de mercancías en un pedido. También puede verificar la prioridad del pedido y le permite procesar el pedido que tiene una prioridad alta y la cantidad real generada para un pedido.

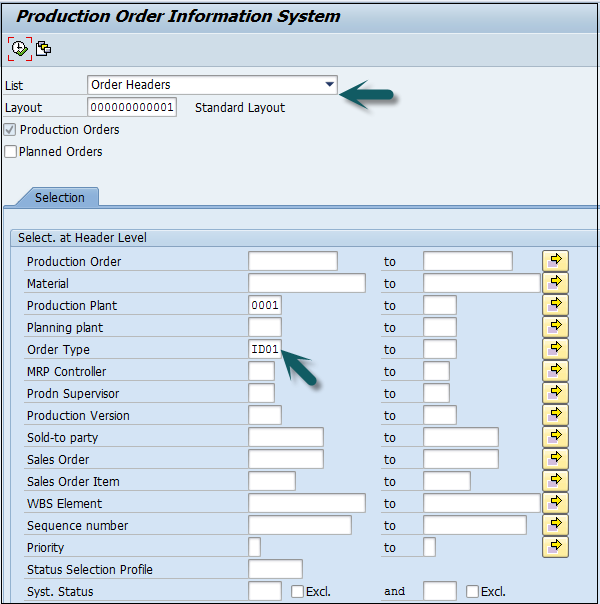

Para ver este informe, use T-Code: COOIS

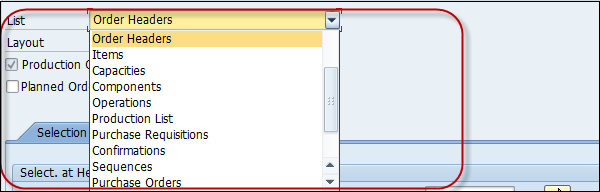

En la siguiente ventana, en el menú desplegable Lista, seleccione Encabezados de pedido. También puede incluir varios otros parámetros como el movimiento de mercancías.

Seleccione la casilla de verificación Orden de producción. Luego, ingrese el código de la planta de fabricación.

Puede seleccionar el tipo de pedido para el que desea extraer el informe. En caso de dejarlo en blanco, se generará el informe para todos los pedidos.

También puede seleccionar varios otros parámetros para generar el informe.

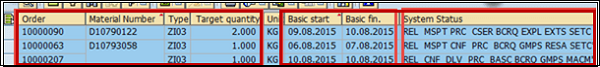

En la siguiente ventana, puede ver los siguientes detalles:

Lista de pedidos con código de material y cantidad objetivo.

Ordene las fechas básicas de inicio y finalización para el planificador.

Estado del pedido mediante el cual puede identificar si el pedido se entregó o aún no se ha ejecutado en el taller.

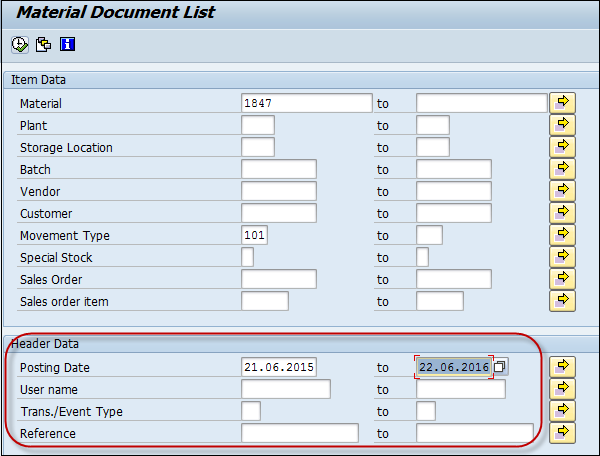

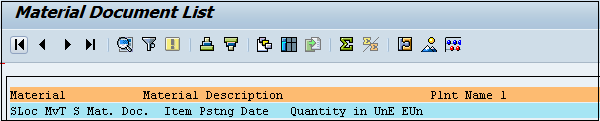

La lista de documentos de material se utiliza para generar cualquier movimiento de mercancías, como entrada de mercancías, salida de mercancías para una orden de producción, etc.

Use T-Code: MB51. Ingrese el código de la planta de fabricación. La clase de movimiento 101 es para ver los datos de producción.

Para visualizar la producción, ingrese el período contable.

Obtendrá la lista de documentos de material:

También puede ver la lista de documentos de material para el tipo de movimiento de entrada para la salida de mercancías 261, la entrada de mercancías, etc.

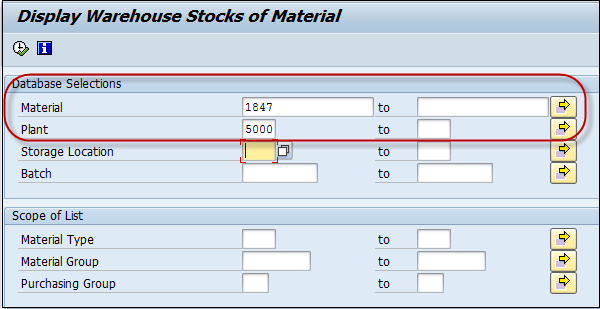

Para ver el stock en tiempo real, puede utilizar este informe para varios materiales. En el momento del movimiento de mercancías, puede utilizar este informe para ver información de stock en tiempo real.

Use T-Code: MB52. Puede introducir un solo material o una variedad de materiales.

Ingrese el código de la planta y luego ingrese la ubicación de almacenamiento y otros detalles. Haga clic en Ejecutar.

Si no existe stock, recibirá un mensaje.

De lo contrario, se le mostrarán los códigos de material junto con la cantidad de stock y el valor en la ubicación de almacenamiento que se muestra.

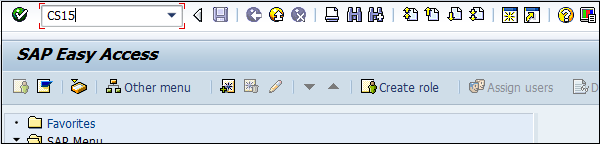

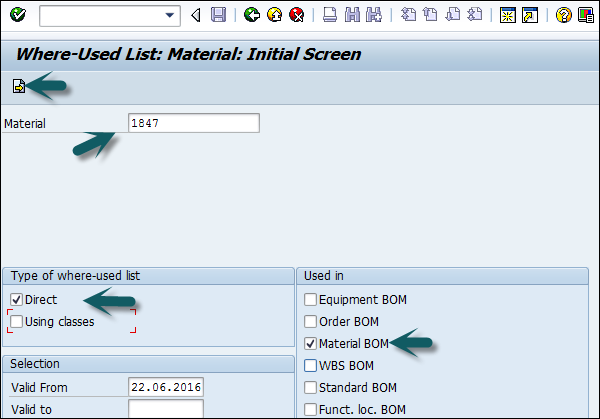

Analicemos ahora cómo verificar si un artículo existe en una lista de materiales. Puede averiguar el material principal en el que se utiliza un componente como lista de materiales.Use T-code: CS15

Para ver el material principal, ingrese el código del material.

Seleccione la casilla de verificación directa y la lista de materiales del material. Haga clic en el botón Siguiente en la parte superior de la pantalla.

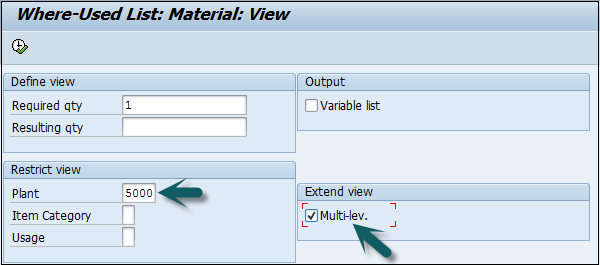

En la siguiente ventana, ingrese la cantidad requerida. Luego, ingrese a la Planta de fabricación.

Para ver todos los niveles de la lista de materiales del componente, seleccione varios niveles y haga clic en Ejecutar.

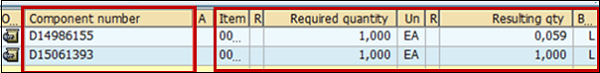

En la siguiente pantalla, verá un nivel diferente de lista de materiales y material principal en el que el componente está presente de la siguiente manera:

Esto muestra la lista de diferentes informes estándar de SAP que puede extraer en el módulo SAP PP relacionados con el material, los detalles del pedido, la lista de materiales, etc.