Gestión de la cadena de suministro: guía rápida

Supply Chain Management se puede definir como la gestión del flujo de productos y servicios, que comienza desde el origen de los productos y termina en el consumo del producto. También comprende el movimiento y almacenamiento de materias primas que están involucradas en trabajos en curso, inventario y bienes totalmente equipados.

El principal objetivo de la gestión de la cadena de suministro es monitorear y relacionar la producción, distribución y envío de productos y servicios. Esto lo pueden hacer empresas con un control muy bueno y estricto de los inventarios internos, la producción, la distribución, las producciones internas y las ventas.

En la figura anterior, podemos ver el flujo de bienes, servicios e información del productor al consumidor. La imagen muestra el movimiento de un producto del productor al fabricante, quien lo reenvía al distribuidor para su envío. El distribuidor, a su vez, lo envía al mayorista o minorista, quien además distribuye los productos a varias tiendas desde donde los clientes pueden obtener el producto fácilmente.

La gestión de la cadena de suministro básicamente fusiona la gestión de la oferta y la demanda. Utiliza diferentes estrategias y enfoques para ver toda la cadena y trabajar de manera eficiente en todos y cada uno de los pasos involucrados en la cadena. Cada unidad que participa en el proceso debe tener como objetivo minimizar los costos y ayudar a las empresas a mejorar su desempeño a largo plazo, creando al mismo tiempo valor para sus grupos de interés y clientes. Este proceso también puede minimizar las tarifas al erradicar los gastos, movimientos y manejo innecesarios.

Aquí debemos tener en cuenta que la gestión de la cadena de suministro y la gestión de eventos de la cadena de suministro son dos temas diferentes a considerar. La gestión de eventos de la cadena de suministro considera los factores que pueden interrumpir el flujo de una cadena de suministro eficaz; Se consideran posibles escenarios y, en consecuencia, se diseñan soluciones para ellos.

Gestión de la cadena de suministro: ventajas

En esta era de globalización donde las empresas compiten para ofrecer productos de la mejor calidad a los clientes y satisfacer todas sus demandas, la gestión de la cadena de suministro juega un papel muy importante. Todas las empresas dependen en gran medida de un proceso de cadena de suministro eficaz.

Echemos un vistazo a las principales ventajas de la cadena de suministro. loskey benefits of supply chain management son los siguientes:

Desarrolla una mejor relación y servicio con el cliente.

Crea mejores mecanismos de entrega de productos y servicios en demanda con un retraso mínimo.

Improvisa la productividad y las funciones comerciales.

Minimiza los costos de almacenamiento y transporte.

Minimiza los costos directos e indirectos.

Ayuda a lograr el envío de los productos correctos al lugar correcto en el momento correcto.

Mejora la gestión de inventario, respaldando la ejecución exitosa de modelos de stock justo a tiempo.

Ayuda a las empresas a adaptarse a los desafíos de la globalización, la agitación económica, la expansión de las expectativas de los consumidores y las diferencias relacionadas.

Ayuda a las empresas a minimizar el desperdicio, eliminar costos y lograr eficiencias en todo el proceso de la cadena de suministro.

Estas fueron algunas de las principales ventajas de la gestión de la cadena de suministro. Después de echar un vistazo rápido al concepto y las ventajas de la gestión de la cadena de suministro, echemos un vistazo a los principales objetivos de esta gestión.

Gestión de la cadena de suministro: objetivos

Todas las empresas se esfuerzan por hacer coincidir la oferta con la demanda de manera oportuna con el uso más eficiente de los recursos. Estos son algunos de los objetivos importantes de la gestión de la cadena de suministro:

Los socios de la cadena de suministro trabajan en colaboración en diferentes niveles para maximizar la productividad de los recursos, construir procesos estandarizados, eliminar esfuerzos duplicados y minimizar los niveles de inventario.

La minimización de los gastos de la cadena de suministro es muy esencial, especialmente cuando existen incertidumbres económicas en las empresas con respecto a su deseo de conservar capital.

Se necesitan productos económicos y rentables, pero los administradores de la cadena de suministro deben concentrarse en la creación de valor para sus clientes.

Superar las expectativas de los clientes de forma regular es la mejor manera de satisfacerlas.

Deben coincidir las mayores expectativas de los clientes en cuanto a una mayor variedad de productos, productos personalizados, disponibilidad de inventario fuera de temporada y cumplimiento rápido a un costo comparable al de las ofertas en la tienda.

Para cumplir con las expectativas de los consumidores, los comerciantes deben aprovechar el inventario como un recurso compartido y utilizar la tecnología de gestión de pedidos distribuidos para completar los pedidos desde el nodo óptimo de la cadena de suministro.

Por último, la gestión de la cadena de suministro tiene como objetivo contribuir al éxito financiero de una empresa. Además de todos los puntos destacados anteriormente, tiene como objetivo que las empresas líderes utilicen la cadena de suministro para mejorar la diferenciación, aumentar las ventas y penetrar en nuevos mercados. El objetivo es generar beneficios competitivos y valor para los accionistas.

La gestión de la cadena de suministro es un proceso que utilizan las empresas para garantizar que su cadena de suministro sea eficiente y rentable. Una cadena de suministro es el conjunto de pasos que realiza una empresa para transformar las materias primas en un producto final. Los cinco componentes básicos de la gestión de la cadena de suministro se analizan a continuación:

Plan

La etapa inicial del proceso de la cadena de suministro es la etapa de planificación. Necesitamos desarrollar un plan o estrategia para abordar cómo los productos y servicios satisfarán las demandas y necesidades de los clientes. En esta etapa, la planificación debe centrarse principalmente en diseñar una estrategia que produzca el máximo beneficio.

Para gestionar todos los recursos necesarios para el diseño de productos y prestación de servicios, las empresas deben diseñar una estrategia. La gestión de la cadena de suministro se centra principalmente en planificar y desarrollar un conjunto de métricas.

Desarrollar (fuente)

Después de la planificación, el siguiente paso implica el desarrollo o el abastecimiento. En esta etapa, nos concentramos principalmente en construir una relación sólida con los proveedores de las materias primas necesarias para la producción. Esto implica no solo identificar proveedores confiables, sino también determinar diferentes métodos de planificación para el envío, la entrega y el pago del producto.

Las empresas necesitan seleccionar proveedores para entregar los artículos y servicios que necesitan para desarrollar su producto. Entonces, en esta etapa, los gerentes de la cadena de suministro deben construir un conjunto de procesos de precios, entrega y pago con los proveedores y también crear las métricas para controlar y mejorar las relaciones.

Finalmente, los gerentes de la cadena de suministro pueden combinar todos estos procesos para manejar su inventario de bienes y servicios. Este manejo comprende recibir y examinar los envíos, transferirlos a las instalaciones de fabricación y autorizar los pagos a proveedores.

Hacer

El tercer paso en el proceso de gestión de la cadena de suministro es la fabricación o fabricación de productos que demanda el cliente. En esta etapa, los productos se diseñan, producen, prueban, empaquetan y sincronizan para su entrega.

Aquí, la tarea del gerente de la cadena de suministro es programar todas las actividades necesarias para la fabricación, prueba, empaque y preparación para la entrega. Esta etapa se considera la unidad de mayor intensidad métrica de la cadena de suministro, donde las empresas pueden medir los niveles de calidad, la producción y la productividad de los trabajadores.

Entregar

La cuarta etapa es la etapa de entrega. Aquí los productos son entregados al cliente en el lugar de destino por el proveedor. Esta etapa es básicamente la fase logística, donde se aceptan los pedidos de los clientes y se planifica la entrega de la mercancía. La etapa de entrega a menudo se conoce como logística, donde las empresas colaboran para la recepción de pedidos de los clientes, establecen una red de almacenes, seleccionan transportistas para entregar productos a los clientes y establecen un sistema de facturación para recibir pagos.

Regreso

La última y última etapa de la gestión de la cadena de suministro se denomina retorno. En la etapa, los productos defectuosos o dañados son devueltos al proveedor por el cliente. Aquí, las empresas deben atender las consultas de los clientes y responder a sus quejas, etc.

Esta etapa suele ser una sección problemática de la cadena de suministro para muchas empresas. Los planificadores de la cadena de suministro necesitan descubrir una red receptiva y flexible para aceptar productos dañados, defectuosos y adicionales de sus clientes y facilitar el proceso de devolución para los clientes que tienen problemas con los productos entregados.

La gestión de la cadena de suministro se puede definir como un flujo sistemático de materiales, bienes e información relacionada entre proveedores, empresas, minoristas y consumidores.

Tipos

Hay tres tipos diferentes de flujo en la gestión de la cadena de suministro:

- Flujo de materiales

- Flujo de información / datos

- Flujo de dinero

Consideremos cada uno de estos flujos en detalle y también veamos cuán efectivamente son aplicables a las empresas indias.

Flujo de materiales

El flujo de material incluye un flujo suave de un artículo desde el productor hasta el consumidor. Esto es posible a través de varios almacenes entre distribuidores, concesionarios y minoristas.

El principal desafío al que nos enfrentamos es garantizar que el material fluya como inventario rápidamente sin ninguna parada a través de diferentes puntos de la cadena. Cuanto más rápido se mueva, mejor será para la empresa, ya que minimiza el ciclo de efectivo.

El artículo también puede fluir del consumidor al productor para cualquier tipo de reparación o cambio por un material al final de su vida útil. Finalmente, los productos terminados fluyen de los clientes a sus consumidores a través de diferentes agencias. En este escenario, existe un proceso conocido como 3PL. También existe un flujo interno dentro de la empresa cliente.

Flujo de información

El flujo de información / datos comprende la solicitud de cotización, orden de compra, programas mensuales, solicitudes de cambio de ingeniería, quejas de calidad e informes sobre el desempeño del proveedor desde el lado del cliente hasta el proveedor.

Desde el lado del productor hasta el lado del consumidor, el flujo de información consiste en la presentación de la empresa, oferta, confirmación de la orden de compra, informes sobre las acciones tomadas sobre la desviación, detalles de despacho, informe de inventario, facturas, etc.

Para una cadena de suministro exitosa, es necesaria una interacción regular entre el productor y el consumidor. En muchos casos, podemos ver que otros socios como distribuidores, comerciantes, minoristas, proveedores de servicios logísticos participan en la red de información.

Además de esto, varios departamentos del lado del productor y del consumidor también forman parte del circuito de información. Aquí debemos tener en cuenta que el flujo de información interna con el cliente para la fabricación interna es diferente.

Flujo de dinero

Sobre la base de la factura emitida por el productor, los clientes examinan la orden para verificar su exactitud. Si las afirmaciones son correctas, el dinero fluye de los clientes al productor respectivo. El flujo de dinero también se observa desde el lado del productor hacia los clientes en forma de notas de débito.

En resumen, para lograr una cadena de suministro eficiente y eficaz, es fundamental gestionar los tres flujos de forma adecuada con un esfuerzo mínimo. Es una tarea difícil para un gerente de cadena de suministro identificar qué información es crítica para la toma de decisiones. Por lo tanto, preferiría tener la visibilidad de todos los flujos con solo hacer clic en un botón.

Después de comprender los flujos básicos involucrados en la gestión de la cadena de suministro, debemos considerar los diferentes elementos presentes en este flujo. Por lo tanto, los diferentes componentes del flujo de la cadena de suministro se describen a continuación.

Transporte

El transporte o envío es necesario para un suministro ininterrumpido y sin problemas. Los factores que influyen en el envío son la incertidumbre e inestabilidad económica, la variación de los precios del combustible, las expectativas de los clientes, la globalización, las tecnologías improvisadas, los cambios en la industria del transporte y las leyes laborales.

Se deben considerar los principales elementos que influyen en el transporte, ya que depende completamente de estos factores para completar el pedido, así como para garantizar que todos los flujos funcionen correctamente. Los principales factores son:

Decisiones a largo plazo

Los gerentes de transporte deben reconocer el flujo de carga de suministro y, en consecuencia, diseñar el diseño de la red. Ahora, cuando decimos decisión a largo plazo, queremos decir que el administrador de transporte tiene que seleccionar cuál debería ser el modo de transporte principal.

El gerente debe comprender los flujos de productos, el volumen, la frecuencia, la estacionalidad, las características físicas de los productos y las necesidades especiales de manipulación, si las hubiera. Además de esto, el gerente tiene que tomar decisiones en cuanto al alcance de la subcontratación a realizar para todos y cada uno de los productos. Al considerar todos estos factores, debe considerar cuidadosamente el hecho de que las redes no necesitan ser constantes.

For example, con el fin de transportar el stock a las instalaciones regionales de cross dock para clasificar, empaquetar y distribuir pequeñas cargas a clientes individuales, los destinos del stock se pueden ensamblar a través de proveedores de transporte por contrato.

Decisiones de operación de carril

Estas decisiones funcionales hacen hincapié en las operaciones diarias de carga. Aquí, los gerentes de transporte trabajan con información en tiempo real sobre los requisitos de los productos en diferentes nodos del sistema y deben colaborar en cada movimiento del producto, tanto en las rutas de envío entrantes como salientes, para satisfacer sus demandas de servicios al mínimo costo posible.

Los gerentes que toman buenas decisiones manejan la información fácilmente y aprovechan las oportunidades para su propio beneficio y se aseguran de que el producto les sea trasladado de inmediato, siempre que sea demandado, también en la cantidad correcta. Al mismo tiempo, también están ahorrando costos de transporte.

For example, ha llegado un envío de un proveedor que tiene su sede en Nueva Jersey y, en la misma semana, es necesario enviar un producto a Nueva York cuando esté disponible para su movimiento. Si el gerente tiene conocimiento de esta información con anticipación, preparará todo según la demanda y los productos podrían enviarse de inmediato.

Elección y modo de transporte

Una decisión muy importante a tomar es elegir el modo de transporte. Con la mejora en los medios de transporte, los modos de transporte que no estaban disponibles en los modos de transporte tradicionales en el pasado ahora pueden ser una opción preferida.

For example, el servicio de contenedores ferroviarios puede ofrecer un paquete que sea rentable y eficaz en comparación con un transporte motorizado. Al tomar una decisión, el gerente debe considerar los criterios de servicio que deben cumplirse, como el tiempo de entrega, la fecha, los requisitos especiales de manejo, mientras que también tiene en cuenta el elemento del costo, que sería un factor importante.

Operaciones a nivel de muelle

Esto involucra el último nivel de toma de decisiones. Esto incluye planificación, enrutamiento y programación.For example, si un vagón se carga con diferentes pedidos de clientes, la función de los gerentes de nivel de muelle es asegurar que el conductor esté informado de la ruta más eficiente y que las cargas se coloquen en el orden de las paradas planificadas.

Almacenaje

El almacenamiento juega un papel vital en el proceso de la cadena de suministro. En la industria actual, las demandas y expectativas de los clientes están experimentando un cambio tremendo. Queremos todo a nuestro alcance, también con un precio eficiente. Podemos decir que la gestión de las funciones de almacenamiento exige una combinación distinta de habilidades de ingeniería, TI, recursos humanos y cadena de suministro.

Para neutralizar la eficiencia de las funciones de entrada, es ideal aceptar materiales en un medio de transporte que se pueda almacenar inmediatamente, como un palé, caja o caja. Para etiquetar la estructura, la selección de herramientas y el proceso comercial exigen los tipos y cantidades de pedidos que se procesan. Además, la cantidad de unidades de almacenamiento (SKU) en los centros de distribución es una consideración crucial.

Los sistemas de gestión de almacenes (WMS) llevan los productos a su ubicación de almacenamiento donde deben almacenarse. A continuación, se proporciona la funcionalidad necesaria para completar y optimizar las funciones de recepción, almacenamiento y envío.

Abastecimiento y adquisiciones

El abastecimiento y la adquisición son una parte vital de la gestión de la cadena de suministro. La empresa decide si quiere realizar todos los ejercicios de forma interna o si quiere que lo haga cualquier otra firma independiente. Esto se conoce comúnmente como la decisión de hacer frente a comprar, que discutiremos brevemente en otro capítulo.

Gestión de devoluciones

La gestión de devoluciones se puede definir como la gestión que invita a la fusión de desafíos y oportunidades para la logística de entrada. Un programa de logística inversa rentable vincula el suministro disponible de devoluciones con la información del producto y la demanda de artículos reparables o materiales recuperados. Tenemos tres pilares que sustentan los procesos de gestión de devoluciones. Estos son los siguientes:

Speed- Es imprescindible tener una gestión de devoluciones rápida y sencilla y automatizar las decisiones sobre si producir autorizaciones de material de devolución (RMA) y, de ser así, cómo procesarlas. Básicamente, las herramientas de procesamiento rápido de devoluciones incluyen flujos de trabajo automatizados, etiquetas y archivos adjuntos y perfiles de usuario.

Visibility- Para mejorar la visibilidad y la previsibilidad, la información debe capturarse inicialmente en el proceso, idealmente antes de entregar la devolución al muelle de recepción. Los enfoques más eficaces y fáciles de implementar para obtener visibilidad son los portales basados en la web, la integración de operadores y los identificadores con códigos de barras.

Control- En el caso de la gestión de devoluciones, la sincronización de los movimientos de material es un problema común que debe manejarse. Los productores deben ser muy cautelosos y prestar mucha atención a los recibos y la conciliación y actualizar a las partes interesadas sobre los problemas de calidad inminentes. En este caso, la reconciliación activa la visibilidad y el control en toda la empresa. Los puntos de control clave en este proceso son el cumplimiento normativo, la conciliación y la disposición final y el aseguramiento de la calidad.

Las soluciones de software pueden ayudar a acelerar la gestión de devoluciones al respaldar los perfiles de usuario y los flujos de trabajo que indican los socios y procesos de la cadena de suministro, mediante el etiquetado y la documentación que rastrea el material junto con los portales basados en la web y mediante informes basados en excepciones para entregar información de manera oportuna. reconciliación. Estas características, cuando se ejecutan con los tres pilares mencionados anteriormente, respaldan un proceso de retorno confiable y predecible para contar valor en toda la empresa.

Servicio postventa

Ahora que el envío pedido ha terminado, ¿cuál es el siguiente paso? El servicio postventa en la cadena de suministro tiende a ser un factor cada vez más esencial, ya que las empresas ofrecen soluciones en lugar de productos.

Los servicios de posventa comprenden la venta de repuestos, la instalación de actualizaciones, la realización de inspecciones, el mantenimiento y las reparaciones, la oferta de capacitación, educación y consultoría.

Actualmente, con las crecientes demandas de los clientes, un alto volumen de servicio postventa resulta ser un negocio rentable. Aquí, los servicios son básicamente heterogéneos y los servicios de valor agregado son diferentes a los que se brindan antes del servicio de venta.

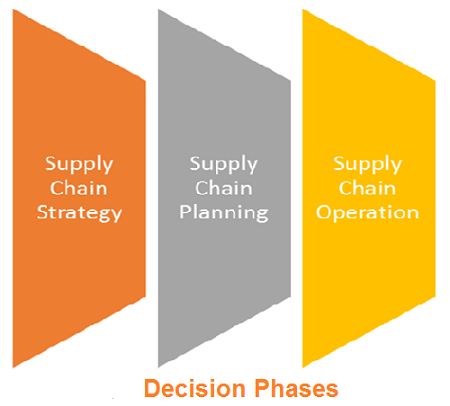

Las fases de decisión se pueden definir como las diferentes etapas involucradas en la gestión de la cadena de suministro para tomar una acción o decisión relacionada con algún producto o servicio. La gestión exitosa de la cadena de suministro requiere decisiones sobre el flujo de información, productos y fondos que se dividen en tres fases de decisión.

Aquí discutiremos las tres fases principales de decisión involucradas en todo el proceso de la cadena de suministro. Las tres fases se describen a continuación:

Estrategia de cadena de suministro

En esta fase, la decisión la toma principalmente la dirección. La decisión a tomar considera los apartados como predicción a largo plazo e implica precios de bienes que son muy caros si salen mal. Es muy importante estudiar las condiciones del mercado en esta etapa.

Estas decisiones consideran las condiciones actuales y futuras del mercado. Comprenden el diseño estructural de la cadena de suministro. Una vez preparado el diseño, se establecen las tareas y obligaciones de cada uno.

Todas las decisiones estratégicas las toma la autoridad superior o la alta dirección. Estas decisiones incluyen decidir la fabricación del material, la ubicación de la fábrica, que debería ser fácil para los transportistas cargar el material y enviarlo en su ubicación mencionada, la ubicación de los almacenes para el almacenamiento de productos o bienes terminados y muchos más.

Planificación de la cadena de suministro

La planificación de la cadena de suministro debe realizarse de acuerdo con el punto de vista de la oferta y la demanda. Para comprender las demandas de los clientes, se debe realizar una investigación de mercado. El segundo aspecto a considerar es el conocimiento y la información actualizada sobre los competidores y las estrategias que utilizan para satisfacer las demandas y requerimientos de sus clientes. Como sabemos, los diferentes mercados tienen diferentes demandas y deben tratarse con un enfoque diferente.

Esta fase lo incluye todo, partiendo de la predicción de la demanda del mercado a qué mercado se entregarán los productos terminados a los que se prevé planta en esta etapa. Todos los participantes o empleados relacionados con la empresa deben esforzarse para que todo el proceso sea lo más flexible posible. Una fase de diseño de la cadena de suministro se considera exitosa si se desempeña bien en la planificación a corto plazo.

Operaciones de la cadena de suministro

La tercera y última fase de decisión consiste en las diversas decisiones funcionales que deben tomarse instantáneamente en minutos, horas o días. El objetivo detrás de esta fase de decisión es minimizar la incertidumbre y optimizar el rendimiento. Desde el manejo del pedido del cliente hasta el suministro de ese producto al cliente, todo está incluido en esta fase.

Por ejemplo, imagine a un cliente exigiendo un artículo fabricado por su empresa. Inicialmente, el departamento de marketing es responsable de tomar el pedido y enviarlo al departamento de producción y al departamento de inventario. Luego, el departamento de producción responde a la demanda del cliente enviando el artículo demandado al almacén a través de un medio adecuado y el distribuidor lo envía al cliente dentro de un período de tiempo. Todos los departamentos involucrados en este proceso deben trabajar con el objetivo de mejorar el desempeño y minimizar la incertidumbre.

La medida del desempeño de la cadena de suministro se puede definir como un enfoque para juzgar el desempeño del sistema de la cadena de suministro. Las medidas de desempeño de la cadena de suministro se pueden clasificar en dos categorías:

Qualitative measures - Por ejemplo, satisfacción del cliente y calidad del producto.

Quantitative measures - Por ejemplo, tiempo de entrega desde el pedido hasta la entrega, tiempo de respuesta de la cadena de suministro, flexibilidad, utilización de recursos, rendimiento de la entrega.

Aquí, consideraremos únicamente las medidas de desempeño cuantitativas. El desempeño de una cadena de suministro se puede improvisar utilizando una estrategia multidimensional, que aborda cómo la empresa necesita brindar servicios a las diversas demandas de los clientes.

Medidas cuantitativas

La mayoría de las medidas tomadas para medir el desempeño pueden ser algo similares entre sí, pero el objetivo detrás de cada segmento es muy diferente del otro.

Las medidas cuantitativas son las evaluaciones que se utilizan para medir el desempeño y comparar o rastrear el desempeño o los productos. Además, podemos dividir las medidas cuantitativas del desempeño de la cadena de suministro en dos tipos. Ellos son -

- Medidas no financieras

- Medidas financieras

Medidas no financieras

Las métricas de non-financial measurescomprenden el tiempo de ciclo, el nivel de servicio al cliente, los niveles de inventario, la capacidad de utilización de recursos para realizar, la flexibilidad y la calidad. En esta sección, analizaremos las primeras cuatro dimensiones de las métricas:

Tiempo del ciclo

El tiempo de ciclo a menudo se denomina tiempo de entrega. Puede definirse simplemente como el retraso de un extremo a otro en un proceso empresarial. Para las cadenas de suministro, el tiempo de ciclo se puede definir como los procesos comerciales de interés, el proceso de la cadena de suministro y el proceso desde el pedido hasta la entrega. En el tiempo del ciclo, debemos aprender sobre dos tipos de plazos de entrega. Son los siguientes:

- Plazo de ejecución de la cadena de suministro

- Plazo de entrega desde el pedido hasta la entrega

El plazo de entrega desde el pedido hasta la entrega se puede definir como el tiempo de retraso en el medio de la realización del pedido por parte de un cliente y la entrega de los productos al cliente. En caso de que el artículo esté en stock, sería similar al tiempo de entrega de distribución y al tiempo de gestión de pedidos. Si el artículo solicitado debe producirse, sería la suma del tiempo de entrega del proveedor, el tiempo de entrega de fabricación, el tiempo de entrega de distribución y el tiempo de gestión de pedidos.

El tiempo de espera del proceso de la cadena de suministro se puede definir como el tiempo que tarda la cadena de suministro en transformar las materias primas en productos finales junto con el tiempo necesario para llegar a los productos hasta la dirección de destino del cliente.

Por lo tanto, comprende el tiempo de entrega del proveedor, el tiempo de entrega de fabricación, el tiempo de entrega de distribución y el tiempo de entrega de logística para el transporte de materias primas desde los proveedores a las plantas y para el envío de productos semiacabados / terminados dentro y fuera de los puntos de almacenamiento intermedios.

El tiempo de espera en las cadenas de suministro se rige por las interrupciones en la interfaz debido a las interfaces entre proveedores y plantas de fabricación, entre plantas y almacenes, entre distribuidores y minoristas y muchos más.

La compresión del tiempo de entrega es un tema crucial para discutir debido a la competencia basada en el tiempo y la colaboración del tiempo de entrega con los niveles de inventario, costos y niveles de servicio al cliente.

Nivel de servicio al cliente

El nivel de servicio al cliente en una cadena de suministro se marca como una operación de múltiples índices de desempeño únicos. Aquí tenemos tres medidas para medir el rendimiento. Son los siguientes:

Order fill rate- La tasa de cumplimiento de pedidos es la parte de las demandas de los clientes que pueden satisfacerse fácilmente con el stock disponible. Para esta parte de las demandas del cliente, no es necesario considerar el tiempo de entrega del proveedor y el tiempo de entrega de fabricación. La tasa de cumplimiento de pedidos podría ser con respecto a un almacén central o un almacén de campo o existencias en cualquier nivel del sistema.

Stockout rate - Es el reverso de la tasa de cumplimiento de pedidos y marca la porción de pedidos perdidos debido a un desabastecimiento.

Backorder level - Esta es otra medida más, que es el indicador del número total de pedidos en espera de ser completados.

Probability of on-time delivery - Es la parte de los pedidos de los clientes que se completan a tiempo, es decir, dentro de la fecha de vencimiento acordada.

Para maximizar el nivel de servicio al cliente, es importante maximizar la tasa de cumplimiento de pedidos, minimizar la tasa de desabastecimiento y minimizar los niveles de pedidos pendientes.

Niveles de inventario

Dado que los costos de mantenimiento de inventario aumentan los costos totales de manera significativa, es esencial tener suficiente inventario para satisfacer las demandas de los clientes. En un sistema de cadena de suministro, los inventarios se pueden dividir en cuatro categorías.

- Materias primas

- Trabajo en proceso, es decir, secciones sin terminar y semiacabadas

- Inventario de productos terminados

- Piezas de repuesto

Cada inventario se mantiene por una razón diferente. Es imprescindible mantener niveles óptimos de cada tipo de inventario. Por lo tanto, medir los niveles reales de inventario proporcionará un mejor escenario de eficiencia del sistema.

Utilización de recursos

En una red de cadena de suministro, se utiliza una gran variedad de recursos. Estos diferentes tipos de recursos disponibles para diferentes aplicaciones se mencionan a continuación.

Manufacturing resources - Incluya las máquinas, manipuladores de materiales, herramientas, etc.

Storage resources - Comprende almacenes, sistemas automatizados de almacenamiento y recuperación.

Logistics resources - Involucrar camiones, transporte ferroviario, transportistas de carga aérea, etc.

Human resources - Conformado por personal laboral, científico y técnico.

Financial resources - Incluir capital de trabajo, acciones, etc.

En el paradigma de la utilización de recursos, el lema principal es utilizar todos los activos o recursos de manera eficiente para maximizar los niveles de servicio al cliente, reducir los tiempos de entrega y optimizar los niveles de inventario.

Medidas financieras

Las medidas tomadas para medir los diferentes costos fijos y operativos relacionados con una cadena de suministro se consideran medidas financieras. Finalmente, el objetivo clave que se debe lograr es maximizar los ingresos manteniendo bajos los costos de la cadena de suministro.

Hay un alza en los precios debido a los inventarios, transporte, instalaciones, operaciones, tecnología, materiales y mano de obra. Generalmente, el desempeño financiero de una cadena de suministro se evalúa considerando los siguientes elementos:

Costo de materias primas.

Ingresos por bienes vendidos.

Costos basados en actividades como manejo de materiales, fabricación, tasas de ensamblaje, etc.

Costos de mantenimiento de inventario.

Costos de transporte.

Costo de bienes perecederos vencidos.

Sanciones por pedidos entregados incorrectamente o tardíos a los clientes.

Créditos por entregas tardías o incorrectamente cumplimentadas de proveedores.

Costo de los bienes devueltos por los clientes.

Créditos por bienes devueltos a proveedores.

En resumen, podemos decir que los índices de desempeño financiero se pueden fusionar como uno solo mediante el uso de módulos clave como el cálculo de costos basado en actividades, el cálculo de costos de inventario, el costo de transporte y las transacciones financieras entre empresas.

Strategic sourcing puede definirse como un enfoque colectivo y organizado para la gestión de la cadena de suministro que define la forma en que se recopila y utiliza la información para que una organización pueda aprovechar su poder adquisitivo consolidado para encontrar los mejores valores posibles en el mercado.

No podemos desarrollar la importancia de operar de manera colaborativa. Varias décadas han sido testigos de una transformación importante en la profesión de la cadena de suministro, desde la comprensión del agente de compras, donde permanecer en el repositorio era el criterio, hasta emerger en un entorno de gestión de la cadena de suministro, donde es importante trabajar con equipos multifuncionales y de ubicación cruzada. alcanzar el éxito.

El abastecimiento estratégico se organiza debido a la necesidad de alguna metodología o proceso. Es colectivo porque una de las necesidades más esenciales para cualquier intento de abastecimiento estratégico exitoso es recibir componentes operativos, además del abastecimiento, involucrados en el proceso de toma de decisiones y evaluación.

El proceso de procesamiento estratégico es un enfoque paso a paso. Hay siete pasos distintos involucrados en el proceso de procesamiento estratégico. Estos pasos se explican brevemente a continuación.

Comprensión de la categoría de gasto

Los primeros tres pasos involucrados en el abastecimiento estratégico los lleva a cabo el equipo de abastecimiento. En esta primera etapa, el equipo debe realizar una encuesta completa sobre el gasto total. El equipo se asegura de reconocer todos los aspectos relacionados con la categoría de gasto en sí.

Las cinco regiones principales que se analizan en la primera etapa son las siguientes:

- Complete los registros y volúmenes de gastos anteriores.

- Gastos divididos por partidas y subpartidas.

- Gastos por división, departamento o usuario.

- Gastos del proveedor.

- Proyecciones o presupuestos de demanda futura.

Por ejemplo, si la clasificación es un empaque ranurado en una empresa de productos para clientes, el equipo debe reconocer la descripción de la clasificación, los patrones de aplicación y la razón detrás de la especificación de tipos y grados específicos especificados.

Se determinarán las partes interesadas en todas las unidades en funcionamiento y ubicaciones físicas. La logística, por ejemplo, necesita un informe actualizado con respecto a las especificaciones de transporte y los requisitos de marketing para reconocer algunas características de calidad o ambientalmente aplicables.

Evaluación del mercado de proveedores

El segundo paso incluye una evaluación frecuente del mercado de proveedores para buscar proveedores sustitutos para los titulares actuales. Se realiza un estudio exhaustivo de la dinámica del mercado de proveedores y las tendencias actuales. El elemento principal del diseño de productos clave esshould-cost. Junto con él, también son importantes un análisis del mercado de subniveles de los principales proveedores y el examen de cualquier riesgo u oportunidad nueva.

Ahora bien, no se recomienda analizar el costo de cada artículo. Hay muchos casos en los que las técnicas conservadoras de abastecimiento estratégico tienden a funcionar mejor. Pero en los casos en los que la aplicación del abastecimiento estratégico no es aplicable, el análisis de los costos debidos proporciona una herramienta valiosa que impulsa la minimización de los costos y los esfuerzos de progreso regulares del proveedor.

Encuesta a proveedores

El tercer paso es desarrollar un análisis de proveedores tanto para los proveedores tradicionales como para los posibles sustitutos. Este análisis ayuda a examinar las habilidades y habilidades de un proveedor. Mientras tanto, los datos recopilados de los proveedores establecidos se utilizan para verificar la información de gastos que los proveedores tienen de sus sistemas de ventas.

El equipo de la encuesta considera las áreas mencionadas anteriormente para recopilar información. Las áreas son las siguientes:

- Feasibility

- Capability

- Maturity

- Capacity

El análisis se realiza para examinar el potencial y las habilidades del mercado para satisfacer las demandas de los clientes. Este análisis ayuda en el examen realizado en la etapa inicial para determinar si el proyecto propuesto es factible y puede ser entregado por la base de suministro identificada.

Este análisis también proporciona una advertencia inicial de las demandas de los clientes al mercado y permite a los proveedores pensar en cómo reaccionarían y cumplirían con la demanda. Aquí el lema es motivar a los proveedores adecuados con el diseño estructural adecuado para responder a las demandas.

Construyendo la estrategia

El cuarto paso comprende la construcción de la estrategia de abastecimiento. La fusión de los tres primeros pasos respalda los elementos necesarios para la estrategia de abastecimiento. Para cada región o categoría, la estrategia depende de responder las preguntas que se dan a continuación.

¿Qué tan dispuesto está el mercado a oponerse al proveedor?

¿Qué grado de apoyo brindan los clientes de una empresa para probar las relaciones con los proveedores establecidos?

¿Cuáles son los sustitutos de la evaluación competitiva?

Generalmente, se optan por estos sustitutos cuando una empresa compradora tiene poca influencia sobre su base de oferta. Dependerán de la creencia de que los proveedores compartirán los beneficios de una nueva estrategia. Por lo tanto, decimos que la estrategia de abastecimiento es una acumulación de todos los impulsores mencionados hasta ahora.

Solicitud RFx

Principalmente, el enfoque competitivo se aplica en casos generales. En este enfoque, se debe preparar una solicitud de propuesta o licitación (por ejemplo, RFP, RFQ, eRFQ, ITT) para la mayoría de las clasificaciones o grupos de gastos.

Esto define y aclara todas las necesidades de todos los proveedores precalificados. La solicitud debe incluir especificaciones de productos o servicios, requisitos de entrega y servicio, criterios de evaluación, estructura de precios y términos y condiciones financieros.

En la quinta etapa, es necesario ejecutar un plan de interacción para atraer el máximo interés de los proveedores. Debe asegurarse que todos y cada uno de los proveedores sean conscientes de que compiten en igualdad de condiciones. Después de enviar la RFP a todos los proveedores, se debe confirmar que se les da tiempo suficiente para responder. Para motivar una mayor respuesta, también se deben enviar mensajes de seguimiento.

Selección

Este paso consiste en seleccionar y negociar con los proveedores. Se aconseja al equipo de abastecimiento que aplique sus limitaciones de evaluación a las respuestas generadas por los proveedores.

Si se requiere información sobre la limitación de la respuesta a RFP, simplemente se puede solicitar. Si se hace correctamente, el proceso de liquidación se lleva a cabo primero con un conjunto más grande de proveedores y luego se preselecciona a algunos finalistas. Si el equipo de abastecimiento utiliza una herramienta de negociación electrónica, una gran cantidad de proveedores pueden mantenerse en el proceso durante más tiempo, brindando a los proveedores más amplios una mejor oportunidad de ganar la empresa.

Comunicación con nuevos proveedores

Después de informar a los proveedores ganadores, se les debe invitar a participar en la ejecución de las recomendaciones. Los planes de ejecución varían según la escala de los cambios que realiza el proveedor.

A efectos de obligado cumplimiento, se establecerá un plan de comunicación, incluyendo cualquier modificación en las especificaciones y mejoras en los modelos de entrega, servicio o precios. Estos tienden a comunicarse también a los usuarios.

Como sabemos, la empresa se beneficia enormemente de todo este proceso de creación de un plan de comunicación, realizando algunas modificaciones de acuerdo con la demanda del cliente y remitiéndolas posteriormente al cliente. Es fundamental que este proceso sea reconocido tanto por la empresa como por el proveedor.

Para los nuevos proveedores, necesitamos construir un plan de comunicación que haga frente a la alteración de lo antiguo a lo nuevo en cada punto del proceso involucrado por la categoría de gasto. Las secciones que inciden en este cambio son el departamento, finanzas y atención al cliente.

Además, las antenas de riesgo serán especialmente sensibles durante este período. Es fundamental evaluar de cerca el desempeño del nuevo proveedor durante las primeras semanas de desempeño.

Otra tarea esencial es captar el capital intelectual del equipo de abastecimiento, que se ha desarrollado dentro del proceso de siete pasos, para que pueda utilizarse la próxima vez que se obtenga esa categoría.

Las unidades de producción se identifican principalmente con su decisión de fabricar o comprar. En otras palabras, ¿desean producir el producto deseado por su cuenta o quieren comprarlo en el mercado externo?

Esta decisión es crítica porque los proveedores externos, especialmente en países como Europa del Este, China y otras partes de bajo costo del mundo, mantienen la promesa de beneficiarios esenciales, que las naciones desarrolladas no ofrecen.

Sin embargo, los países desarrollados pueden superar fácilmente el costo de los gastos en el material importado a través de actividades como recursos humanos, tecnología de la información, mantenimiento y relaciones con los clientes.

Si se utilizan y se cuidan adecuadamente, estas actividades pueden generar ganancias en lugar de hacer que la nación sufra más pérdidas. Todos los gastos de la subcontratación se pueden recuperar a través de estas actividades y, por lo tanto, no deben descuidarse cuando se consideran las opciones.

La decisión de Hacer Vs Comprar de una nación depende de tres pilares. Estos pilares son:

- Estrategia de negocios

- Risks

- Factores económicos

Estrategia de negocios

El primer pilar en la decisión de Hacer Vs Comprar es la estrategia comercial adoptada por una nación. Business strategy Compromete estratégicamente la importancia de la empresa cuyo producto o servicio se está considerando para la subcontratación, además del proceso, tecnologías o habilidades necesarias para diseñar el producto o entregar ese servicio en particular.

Estos factores deben considerarse cuidadosamente, no solo sobre la base del entorno competitivo actual, sino también anticipando el entorno competitivo cambiante en el futuro.

Entonces, como regla, es recomendable seleccionar las habilidades y habilidades internas cuando un producto o una función juega un papel muy importante en la mejora del desempeño de la empresa o se considera una operación central.

Quizás, si consideramos un producto urgente o un producto, que es propenso a los consiguientes cambios de diseño, es probable que la producción por terceros sea un error. En mundos simples, las empresas deben optar por la subcontratación en los siguientes escenarios:

Eliminar los procesos, que son intensivos en el balance, por ejemplo, capital o trabajo.

Minimiza los costos.

Obtenga flexibilidad para ajustar la producción en respuesta a la demanda cambiante.

Eliminar gradualmente la gestión de trámites, documentos o formación.

Supervise a menos trabajadores.

Tener acceso a nuevas herramientas y tecnologías de procesos o redes.

Aproveche la experiencia externa.

De hecho, si un producto se basa en tecnología patentada o propiedad intelectual o si un producto o una operación es fundamental para el desempeño de la empresa, se recomienda seleccionar habilidades y capacidades internas en lugar de subcontratar.

Obviamente, vale la pena considerar la subcontratación en algunas situaciones. Si un producto o función se ha convertido esencialmente en una mercancía o se deriva de factores distintos a las capacidades únicas o diferenciadoras y, como tal, trasladar la producción o la gestión a un tercero no da lugar a un riesgo significativo para la estrategia de la empresa, la subcontratación sería la solución perfecta. solución.

Riesgos

los second pillar bajo la estrategia Make Vs Buy es risksinvolucrado con cualquier decisión. Los principales factores de riesgo involucrados en la fabricación de un producto en el país de origen o su compra en países extranjeros son la calidad, confiabilidad y previsibilidad de las soluciones o servicios subcontratados. Junto con estos, existen riesgos inherentes al proceso de etiquetado y selección del proveedor adecuado y estructuración de una relación continua viable.

Cuando tenemos numerosos proveedores, una sola falla en la cadena de suministro puede no ser mortal. Incluso cuando los proveedores están fabricando partes de un artículo en lugar de ese artículo completamente amueblado, habrá errores en la fabricación. Estos errores deben identificarse antes de ensamblar los productos para que el artículo defectuoso no se pueda entregar directamente al consumidor.

Sabemos que la subcontratación abre una amplia gama de nuevos riesgos. Debemos estar atentos a los posibles obstáculos con los productores y examinar a los socios de subcontratación sobre la base de su importancia para la empresa.

Las operaciones en la subcontratación que conducen a fallas en el servicio pueden ser abrumadoras, por ejemplo, una red de TI, un sistema de procesamiento de nóminas o fabricación de elementos, en comparación con riesgos o problemas como una falla en un programa de capacitación o un plan de desarrollo de productos a largo plazo. que es mucho menor.

Es muy importante reconocer los riesgos relacionados con la ubicación de un proveedor externo. Además de juzgar la estabilidad política del país de origen, las empresas deben examinar la seguridad y los plazos de entrega del programa de envío. Junto con esto, deben etiquetar y examinar posibles transportistas o rutas secundarias o buscar otros productores como respaldo en un área diferente que suministre un volumen incremental durante los picos de demanda o interrupciones de la fuente primaria de suministro.

Cuando fusionamos la fabricación subcontratada de productos o procesos subcontratados que exigen habilidades o activos distintos, lo que dificulta o hace costoso el recurso, la gestión de la cadena de suministro se convierte en una función muy compleja. De hecho, estos riesgos a través de los cuales un productor puede explotar la relación altamente confiable de un cliente aumentando los precios o cobrando mejores condiciones (denominados riesgos de retención) pueden manejarse fácilmente con algunas soluciones externas.

Ésta es una decisión muy importante a tomar. Uno tiene que revisar todas las opciones disponibles y seleccionar la mejor de ellas antes de comprometerse con el proveedor porque los acuerdos de subcontratación pueden ser difíciles de modificar o romper.

Factores económicos

los third pillar en la estrategia Make Vs Buy es el economic factorsresidente en el país que necesita decidir si comprar un producto o hacerlo por su cuenta. Los diversos factores económicos comprenden el efecto de la subcontratación sobre los gastos de capital, la rentabilidad del capital invertido y la rentabilidad de los activos, junto con los ahorros probables obtenidos mediante la subcontratación.

Para estudiar la importancia de los mecanismos de fijación de precios, consideremos aquellas empresas que basan su decisión en si necesitan subcontratar únicamente en cálculos aproximados del interno en comparación con los costos externos relacionados con la función subcontratada, por ejemplo, el costo de cada artículo producido o el precio de administrar un departamento de recursos humanos o una red de TI en lugar de los costos totales. Los precios netos que deben ser atendidos comprenden los diseños para el manejo del proveedor subcontratado, exclusivamente a medida que cambia el proceso subcontratado. Estos cambios resultan ser muy esenciales.

Por ejemplo, la personalización de algún software en una red de tecnología de la información de terceros puede calcular un gran recargo al acuerdo de subcontratación. Abordar la personalización internamente, es decir, dentro del país de origen, donde el departamento de TI puede trabajar en estrecha colaboración, su trabajo se puede monitorear fácilmente y se puede obtener de manera más productiva con los usuarios finales para satisfacer sus demandas, tienden a ser menos costosos.

Junto con esto, el país de origen debe elegir a los socios de subcontratación con mucha cautela. En caso de que los socios de subcontratación no se seleccionen adecuadamente, las empresas a menudo intentan protegerse de fallas o retrasos replicando internamente parte del esfuerzo que originalmente se llevó a cabo. Esto conduce a múltiples precios para el mismo proyecto y los costos potenciales se descuidan en su mayoría cuando se realiza el trato de subcontratación.

los costs that are often neglected in outsourcing manufacturing operations son los siguientes:

- Gastos de transporte y manipulación.

- Inventarios ampliados y ampliados.

- Facturas administrativas como la gestión de proveedores y tarifas de control de calidad.

- Complejidad fundida y su efecto sobre los flujos ajustados.

- Rendimiento mínimo del capital invertido.

- Fiabilidad de la producción y control de calidad.

Teniendo en cuenta todos estos costos, depender de una cotización única para medir la competitividad de un productor externo generalmente no es suficiente. Las empresas pueden salvarse de este error si se tienen en cuenta en la ecuación de subcontratación los efectos económicos de los precios salariales comparativos, la productividad laboral, la utilización de herramientas y personal, el sesgo de la base laboral y los procesos funcionales, el potencial de innovación de procesos y productos y las compras relativas. poder.

Finalmente, podemos decir que para una relación de subcontratación exitosa, los factores básicos incluyen compartir los ahorros del progreso de la productividad, de modo que ambas partes tengan un incentivo para fusionarse.

Después de establecer una relación formal sobria, es fundamental buscar el equilibrio adecuado entre las funciones del proveedor totalmente transparentes y la microgestión o la percepción de la misma. Una vez que se toman las decisiones de subcontratación y se han elegido los proveedores, es crucial estar en el mismo frente en un mecanismo de precios justo y equilibrado, el progreso de la productividad y las expectativas de minimización de costos y la escala necesaria de capacidad de respuesta a los cambios de diseño, servicio o entrega.

El diseño de la red en la cadena de suministro determina su disposición física, diseño, disposición estructural e infraestructura de la cadena de suministro. En este caso, las decisiones más importantes que deben tomarse son el número, la ubicación y el tamaño de las plantas de fabricación y los almacenes y la asignación de los puntos de venta minorista a los almacenes, etc. Esta etapa también es testigo de otras decisiones importantes de abastecimiento. La duración de tiempo básica para el horizonte de planificación es de pocos años.

Muchas decisiones importantes que involucran la ubicación a largo plazo, la capacidad, la tecnología y la selección de proveedores deben tomarse considerando las probables incertidumbres presentes en el desarrollo del mercado acompañadas de condiciones económicas y legales cambiantes.

El diseño de la red en la cadena de suministro se concentra principalmente en el desarrollo de métodos de optimización estocástica de múltiples etapas requeridos para el soporte de decisiones bajo demanda, tipo de flete e incertidumbre del tipo de cambio. Aquí, discutiremos las diversas estrategias para estudiar la incertidumbre y el modelado de escenarios.

Warehouse location- Cuando las empresas expanden sus sucursales a varias ubicaciones nuevas, también necesitan nuevos lugares de almacenamiento. Aquí la empresa se enfrenta a un problema de ubicación del almacén. Dentro del conjunto de opciones probables en ubicaciones, se elige aquella que tiene costos fijos mínimos y costos operativos al satisfacer la demanda requerida.

Traffic network design- Con la población en crecimiento, el tráfico en las ciudades está aumentando. Debido a la mayor demanda de transporte, las redes de tráfico también deben ampliarse. Dado que el presupuesto asignado suele ser limitado, el problema principal es determinar qué proyectos deben construirse para desarrollar el flujo dentro de una red de tráfico.

Reshoring- Este fenómeno ha surgido recientemente debido al aumento de los costos y otras circunstancias. Es el ejercicio de devolver los productos y servicios subcontratados al punto de origen desde el que se enviaron originalmente. Describe el proceso de mover parte o toda la producción de regreso a su fuente original.

Modelos de redes

Las redes de la cadena de suministro presentan diferentes tipos de modelos que nos ayudan a comprender los diversos métodos de optimización utilizados para estudiar la incertidumbre y el modelado de escenarios. Hay seis modelos distintos de redes de cadena de suministro, como se indica a continuación.

- Almacenamiento del productor con envío directo

- Almacenamiento del productor con envío directo y fusión en tránsito (cross docking)

- Almacenamiento del distribuidor con entrega por transportista

- Almacenamiento del distribuidor con entrega de última milla

- Almacenamiento del productor o distribuidor con recogida del cliente

- Almacenamiento minorista con recogida por el cliente

La red de la cadena de suministro se ocupa básicamente de tres entidades principales: productor, distribuidor y comerciante. Hay dos opciones diferentes disponibles, es decir, recogida al cliente o entrega a domicilio. Por ejemplo, si se opta por la opción de entrega a puerta, hay transporte entre productor y distribuidor, distribuidor y comerciante y productor y comerciante.

La decisión del sistema de distribución se toma sobre la base de la elección de los clientes. Esto a su vez da como resultado la demanda del producto o productos y el costo del acuerdo de distribución.

Las nuevas empresas pueden paralizarse mediante la aplicación de un solo tipo de red de distribución. En su mayoría, las empresas optan por la fusión de diferentes tipos para distintos productos, diferentes clientes y diferentes situaciones de uso, volviendo a los diferentes modelos de optimización mencionados anteriormente. Ahora discutiremos cada modelo brevemente.

Almacenamiento del productor con envío directo

En este modelo, las mercancías se mueven directamente desde la ubicación del fabricante como punto de partida hasta la ubicación del cliente final como punto de destino sin pasar por el minorista. El minorista es la persona que toma el pedido e inicia la solicitud de entrega. Esta opción también se denomina envío directo, y el producto se entrega directamente desde la ubicación del fabricante hasta el destino del cliente.

Almacenamiento del productor con envío directo y fusión en tránsito

Es algo congruente con el envío directo o la mudanza, pero la diferencia es que las partes del pedido provienen de diferentes ubicaciones y se fusionan en una para que el cliente reciba una sola entrega.

Almacenamiento del distribuidor con entrega por transportista

Esto entra en acción cuando el inventario no es propiedad de los fabricantes en las plantas; en cambio, es propiedad de los comerciantes / minoristas en los almacenes intermedios y los transportistas de paquetes se utilizan para el envío de mercancías desde la ubicación intermedia hasta el cliente final.

Almacenamiento del distribuidor con entrega de última milla

Este tipo se produce cuando el comerciante / minorista entrega los productos solicitados por el cliente en el domicilio del cliente en lugar de utilizar un transportista.

Almacenamiento del productor / distribuidor con recogida del cliente

En este tipo, el inventario se almacena en el almacén propiedad del fabricante o productor, pero los clientes realizan sus pedidos en línea o por teléfono y luego vienen a recoger los puntos asignados para recoger sus pedidos.

Almacenamiento minorista con recogida por el cliente

Esto se aplica principalmente en situaciones en las que el inventario se almacena localmente en tiendas minoristas; los clientes entran a la tienda minorista o piden algo en línea o por teléfono y lo recogen en la tienda minorista.

Como se ve en los principales objetivos de la cadena de suministro, uno de los objetivos básicos de SCM es asegurarse de que todas las actividades y funciones dentro y fuera de la empresa se gestionen de manera eficiente.

Hay casos en los que la eficiencia en la cadena de suministro puede garantizarse mediante eficiencias en el inventario, para ser más precisos, manteniendo la eficiencia en las reducciones de inventario. Aunque el inventario se considera un pasivo para la gestión eficiente de la cadena de suministro, los gerentes de la cadena de suministro reconocen la necesidad del inventario. Sin embargo, la regla no escrita es mantener el inventario al mínimo.

Muchas estrategias se desarrollan con el objetivo de racionalizar los inventarios más allá de la cadena de suministro y mantener la inversión en inventario lo más baja posible. Los gerentes de la cadena de suministro tienden a mantener los inventarios lo más bajos posible debido a la inversión en inventarios. El costo o la inversión relacionados con la posesión de inventarios pueden ser altos. Estos costos comprenden el desembolso de efectivo que es necesario para comprar el inventario, los costos de adquirir los inventarios (el costo de haber invertido en inventarios en lugar de invertir en otra cosa) y los costos relacionados con la administración del inventario.

Papel del inventario

Antes de comprender el papel del inventario en la cadena de suministro, debemos comprender la relación cordial entre el fabricante y el cliente. Manejar a los clientes, hacer frente a sus demandas y crear relaciones con el fabricante es una sección crítica de la gestión de las cadenas de suministro.

Hay muchos casos en los que vemos que el concepto de relación colaborativa se marca como la esencia de la gestión de la cadena de suministro. Sin embargo, un análisis más profundo de las relaciones de la cadena de suministro, especialmente aquellas que incluyen los flujos de productos, expone que en el corazón de estas relaciones está el movimiento y el almacenamiento de inventario.

Más de la mitad se basa en la compra, transferencia o gestión de inventario. Como sabemos, el inventario juega un papel muy importante en las cadenas de suministro, siendo una característica destacada.

Las funciones más fundamentales que tiene el inventario en las cadenas de suministro son las siguientes:

- Abastecer y apoyar el equilibrio de la oferta y la demanda.

- Para hacer frente de manera eficaz a los flujos hacia adelante y hacia atrás en la cadena de suministro.

Las empresas necesitan gestionar los intercambios de proveedores ascendentes y las demandas de los clientes descendentes. En esta situación, la empresa entra en un estado en el que debe mantener un equilibrio entre el cumplimiento de las demandas de los clientes, que en su mayoría es muy difícil de predecir con precisión o exactitud, y mantener un suministro adecuado de materiales y mercancías. Este saldo se puede obtener mediante inventario.

Modelos de optimización

Los modelos de optimización de la cadena de suministro son aquellos que codifican los problemas prácticos o de la vida real en un modelo matemático. El objetivo principal de construir este modelo matemático es maximizar o minimizar una función objetivo. Además de esto, se agregan algunas restricciones a estos temas para definir la región factible. Intentamos generar un algoritmo eficiente que examinará todas las soluciones posibles y devolverá la mejor solución al final. Varios modelos de optimización de la cadena de suministro son los siguientes:

Programación lineal de enteros mixtos

La programación lineal de enteros mixtos (MILP) es un enfoque de modelado matemático que se utiliza para obtener el mejor resultado de un sistema con algunas restricciones. Este modelo se utiliza ampliamente en muchas áreas de optimización como la planificación de la producción, el transporte, el diseño de redes, etc.

MILP comprende una función objetivo lineal junto con algunas restricciones de limitación construidas por variables continuas y enteras. El principal objetivo de este modelo es obtener una solución óptima de la función objetivo. Este puede ser el valor máximo o mínimo, pero debe lograrse sin violar ninguna de las restricciones impuestas.

Podemos decir que MILP es un caso especial de programación lineal que utiliza variables binarias. En comparación con los modelos de programación lineal normales, son un poco difíciles de resolver. Básicamente, los modelos MILP se resuelven mediante solucionadores comerciales y no comerciales, por ejemplo: Fico Xpress o SCIP.

Modelado estocástico

El modelado estocástico es un enfoque matemático para representar datos o predecir resultados en situaciones en las que existe aleatoriedad o imprevisibilidad hasta cierto punto.

Por ejemplo, en una unidad de producción, el proceso de fabricación generalmente tiene algunos parámetros desconocidos como la calidad de los materiales de entrada, la confiabilidad de las máquinas y la competencia de los empleados. Estos parámetros tienen un impacto en el resultado del proceso de fabricación pero es imposible medirlos con valores absolutos.

En este tipo de casos, en los que necesitamos encontrar el valor absoluto de los parámetros desconocidos, que no se pueden medir con exactitud, utilizamos el enfoque de modelado estocástico. Esta estrategia de modelado ayuda a predecir el resultado de este proceso con una tasa de error definida al considerar la imprevisibilidad de estos factores.

Modelado de incertidumbre

Si bien utiliza un enfoque de modelado realista, el sistema debe tener en cuenta las incertidumbres. La incertidumbre se evalúa a un nivel donde las características de incertidumbre del sistema se modelan con carácter probabilístico.

Usamos modelos de incertidumbre para caracterizar los parámetros inciertos con distribuciones de probabilidad. Tiene en cuenta las dependencias fácilmente como entrada al igual que la cadena de Markov o puede utilizar la teoría de las colas para modelar los sistemas donde la espera tiene un papel esencial. Estas son formas comunes de modelar la incertidumbre.

Optimización de dos niveles

Un problema de dos niveles surge en situaciones de la vida real cuando es necesario tomar una decisión descentralizada o jerárquica. En este tipo de situaciones, múltiples partes toman decisiones una tras otra, lo que influye en sus respectivas ganancias.

Hasta ahora, la única solución para resolver problemas de dos niveles es mediante métodos heurísticos para tamaños realistas. Sin embargo, se están haciendo intentos para mejorar estos métodos óptimos para calcular una solución óptima también para problemas reales.

La fijación de precios es un factor que aumenta las ganancias en la cadena de suministro a través de una combinación adecuada de oferta y demanda. La gestión de ingresos se puede definir como la aplicación de precios para aumentar las ganancias producidas por un suministro limitado de activos de la cadena de suministro.

Las ideas de la gestión de ingresos recomiendan que una empresa debería utilizar primero la fijación de precios para mantener el equilibrio entre la oferta y la demanda y debería pensar en invertir más o eliminar activos solo después de mantener el equilibrio.

Los activos en la cadena de suministro están presentes en dos formas, a saber capacity y Inventory

Los activos de capacidad en la cadena de suministro están presentes para la fabricación, el envío y el almacenamiento, mientras que los activos de inventario están presentes dentro de la cadena de suministro y se transportan para desarrollar e improvisar la disponibilidad del producto.

Por lo tanto, podemos definir la gestión de ingresos como la aplicación de precios diferenciales en función del segmento de clientes, el tiempo de uso y la disponibilidad del producto o la capacidad para incrementar el excedente de la cadena de suministro.

La gestión de ingresos juega un papel importante en la cadena de suministro y tiene una participación crediticia en la rentabilidad de la cadena de suministro cuando existe una o más de las siguientes condiciones:

- El valor del producto difiere en los diferentes segmentos del mercado.

- El producto es muy perecedero o el producto tiende a ser defectuoso.

- La demanda tiene picos estacionales y de otro tipo.

- El producto se vende tanto a granel como en el mercado spot.

La estrategia de la gestión de ingresos se ha aplicado con éxito en muchas corrientes que solemos utilizar, pero que nunca se nota. Por ejemplo, la mejor aplicación de la vida real de la gestión de ingresos se puede ver en las aerolíneas, ferrocarriles, hoteles y complejos turísticos, cruceros, atención médica, impresión y publicaciones.

RM para múltiples segmentos de clientes

En el concepto de gestión de ingresos, debemos ocuparnos de dos cuestiones fundamentales. El primero es cómo distinguir entre dos segmentos y diseñar sus precios para que un segmento pague más que el otro. En segundo lugar, cómo controlar la demanda para que el segmento de precio más bajo no utilice el activo completo que está disponible.

Para beneficiarse completamente de la gestión de ingresos, el fabricante debe minimizar el volumen de capacidad dedicado al segmento de precio más bajo, incluso si hay suficiente demanda disponible del segmento de precio más bajo para utilizar el volumen completo. Aquí, la compensación general está entre realizar un pedido a un precio más bajo o esperar a que llegue un precio alto más adelante.

Este tipo de situaciones conllevan riesgos como el deterioro y el derrame. El deterioro aparece cuando se desperdician volúmenes de bienes debido a la demanda de alta tasa que no se materializa. De manera similar, el derrame aparece si los segmentos de tarifas más altas deben rechazarse debido al compromiso de volumen de bienes otorgado al segmento de precios más bajos.

Para reducir el costo de deterioro y derrame, el fabricante puede aplicar la fórmula que se proporciona a continuación a los segmentos. Supongamos que la demanda anticipada para el segmento de precio más alto generalmente se distribuye con una media de D H y una desviación estándar de σ H

C H = F -1 (1-P L / P H , D H , σ H ) = NORMINV (1-P L / P H , D H , σ H )

Dónde,

C H = capacidad de reserva para el segmento de precio más alto

P L = el precio del segmento inferior

P H = el precio del segmento superior

Un punto importante a tener en cuenta aquí es la aplicación de precios diferenciales que incrementan el nivel de disponibilidad de activos para el segmento de precios altos. Un enfoque diferente que se aplica a los precios diferenciales es crear múltiples versiones del producto que se centren en diferentes segmentos. Podemos entender este concepto con la ayuda de una aplicación de la vida real de gestión de ingresos para múltiples segmentos de clientes, es decir, las aerolíneas.

RM para activos perecederos

Todo activo que pierda su valor en el transcurso del tiempo se considera un artículo perecedero, por ejemplo, todas las frutas, verduras y productos farmacéuticos. También podemos incluir computadoras, teléfonos celulares, indumentaria de moda, etc .; todo aquello que pierda su valor tras el lanzamiento del nuevo modelo se considera perecedero.

Utilizamos dos enfoques para los activos perecederos en la gestión de ingresos. Estos enfoques son:

- Fluctúe el costo con el tiempo para maximizar los ingresos esperados.

- Overbooking de los activos para hacer frente o hacer frente a cancelaciones.

El primer enfoque es muy recomendable para productos como prendas de moda que tienen una fecha precisa en la que pierden gran parte de su valor; por ejemplo, la ropa diseñada para una temporada en particular no tiene mucho valor al final de la temporada. El fabricante debe intentar utilizar una estrategia de precios eficaz y predecir el efecto de la tasa en la demanda del cliente para aumentar el beneficio total. En este caso, la compensación general es exigir un precio alto inicialmente y permitir que los productos restantes se vendan más tarde a un precio más bajo. El método alternativo puede ser cobrar un precio más bajo inicialmente, vender más productos al principio de la temporada y luego dejar menos productos para vender con descuento.

El segundo enfoque es muy fructífero aquí. Hay casos en los que los clientes pueden cancelar pedidos realizados y el valor del activo disminuye significativamente después de la fecha límite.

RM para demandas estacionales

Una de las principales aplicaciones de la gestión de ingresos se puede ver en la demanda estacional. Aquí vemos un cambio de demanda de la duración máxima a la duración mínima; por tanto, se puede mantener un mejor equilibrio entre la oferta y la demanda. También genera mayores ganancias generales.

El enfoque de gestión de ingresos eficaz y eficiente comúnmente utilizado para hacer frente a la demanda estacional es exigir un precio más alto durante la hora pico y un precio más bajo durante la hora pico. Este enfoque conduce a transferir la demanda del período pico al período no pico.

Las empresas ofrecen descuentos y otros servicios de valor agregado para motivar y atraer a los clientes para que muevan su demanda al período de menor actividad. El ejemplo más adecuado es Amazon.com. Amazon tiene un período pico en diciembre, ya que trae un volumen a corto plazo que es caro y reduce el margen de beneficio. Tienta a los clientes a través de varios descuentos y envío gratuito para pedidos que se realicen en el mes de noviembre.

Este enfoque de reducir y aumentar el precio de acuerdo con la demanda de los clientes en temporada alta genera un mayor beneficio para varias empresas al igual que para Amazon.com.

RM para demandas masivas y al contado

Cuando hablamos de administrar los ingresos para la demanda a granel y al contado, la compensación básica es algo congruente con la de la administración de ingresos para múltiples segmentos de clientes.

La empresa debe tomar una decisión con respecto a la cantidad de activo que se reservará para el mercado spot, que es un precio más alto. La cantidad reservada dependerá de las diferencias de orden entre el mercado al contado y la venta a granel, junto con la distribución de la demanda del mercado al contado.

Existe una situación similar para el cliente que tiende a tomar la decisión de compra de los activos de producción, almacenamiento y transporte. Aquí, la compensación básica es entre firmar un acuerdo a granel a largo plazo con un precio fijo más bajo que puede desperdiciarse si no se usa y comprar en el mercado spot con un precio más alto que nunca se puede desperdiciar. La decisión básica que se debe tomar aquí es el tamaño del contrato a granel.

A continuación se proporciona una fórmula que se puede aplicar para lograr la cantidad óptima del activo que se comprará a granel. Si la demanda es normal con media µ y desviación estándar σ, la cantidad óptima Q * a comprar al por mayor es -

Q * = F -1 (P * , μ, σ) = NORMINV (P * , μ, σ)

donde ,

P * = probabilidad de que la demanda del activo no exceda Q *

Q * = la cantidad óptima del activo que se comprará al por mayor

La cantidad de compra al por mayor aumenta si el precio del mercado al contado aumenta o el precio al por mayor disminuye.

Ahora podemos concluir que la gestión de ingresos no es más que la aplicación de precios diferenciales en función de los segmentos de clientes, el tiempo de uso y la disponibilidad del producto o la capacidad para aumentar las ganancias de la cadena de suministro. Comprende funciones de marketing, finanzas y operaciones para maximizar la ganancia neta obtenida.

La integración de la cadena de suministro se puede definir como una estrecha calibración y colaboración dentro de una cadena de suministro, principalmente con la aplicación de sistemas de información de gestión compartida. Una cadena de suministro está formada por todas las partes que participan en la finalización de una compra, como los recursos, las materias primas, la fabricación del producto, el envío de productos terminados y la facilitación de servicios.

Hay diferentes niveles de integración de la cadena de suministro. Comprenderemos esto con la ayuda de un ejemplo de una empresa de fabricación de computadoras. El paso inicial en la integración incluirá la elección de comerciantes precisos para suministrar ciertos insumos y asegurar el cumplimiento para que ellos suministren cierta cantidad de insumos dentro del año a un costo fijo.

Esto asegura que la empresa cuente con los materiales adecuados necesarios para producir la producción esperada de computadoras durante el año. Mientras tanto, esta empresa informática puede firmar un vínculo con un gran proveedor de placas de circuitos; el bono espera que entregue una cantidad precisa en momentos precisos dentro de un año y fije un precio que será efectivo durante el año del bono.

Si pasamos a un nivel superior, el siguiente paso sería integrar más estrechamente a las empresas. El proveedor de la placa de circuito puede construir una planta cerca de la planta de ensamblaje y también puede compartir el software de producción. Por lo tanto, la empresa de placas de circuito podría ver cuántas placas se necesitan en el próximo mes y construirlas a tiempo, según las requiera la empresa para satisfacer su demanda de ventas.

Un nivel más alto se conoce como integración vertical. Este nivel comienza cuando la cadena de suministro de una empresa es propiedad de la propia empresa. En este caso, una empresa de informática puede comprar la empresa de placas de circuito solo para garantizar un suministro dedicado de elementos.

Sistema de empuje

En una cadena de suministro basada en empuje, los productos se empujan con la ayuda de un medio, desde el punto de origen, por ejemplo, el sitio de producción, hasta el minorista, por ejemplo, el sitio de destino. El nivel de producción se establece de acuerdo con los patrones de pedido anteriores del fabricante.

Una cadena de suministro basada en empuje consume mucho tiempo cuando tiene que responder a fluctuaciones en la demanda, lo que puede resultar en exceso de existencias o cuellos de botella y retrasos, niveles de servicio inaceptables y obsolescencia del producto.

Este sistema se basa en la deliberación de la demanda del cliente. Intenta introducir tantos productos en el mercado como sea posible. Como resultado, la producción requiere mucho tiempo porque el productor y el minorista luchan por reaccionar a los cambios en el mercado. El pronóstico o predicción juega un papel importante en el sistema de empuje.

Se puede producir un nivel óptimo de productos mediante la predicción a largo plazo. Esta naturaleza deliberativa del sistema de empuje conduce a un alto costo de producción, un alto costo de inventario y un alto costo de envío debido al deseo de la empresa de detener los productos en cada etapa.

Por lo tanto, en la visión de empuje de la integración de la cadena de suministro, el gerente de una empresa a veces puede no satisfacer o hacer frente al patrón de demanda fluctuante. Este sistema conduce a un alto inventario y un gran tamaño de lotes.

Aquí, las empresas se centran más en minimizar el costo de la cadena de suministro y descuidan la capacidad de respuesta. Este sistema modela desafíos junto con la gestión de la demanda y la gestión del transporte.

Sistema de atraccion

La cadena de suministro basada en tracción se basa en técnicas impulsadas por la demanda; la adquisición, la producción y la distribución se basan en la demanda más que en la predicción. Este sistema no siempre sigue la producción bajo pedido. Por ejemplo, Toyota Motors Manufacturing produce productos que no producen religiosamente por encargo. Siguen el modelo del supermercado.

Según este modelo, el inventario limitado se mantiene y se acumula a medida que se consume. Hablando de Toyota, las tarjetas Kanban se utilizan para insinuar el requisito de acumular inventario.

En este sistema, la demanda es real y la empresa responde a las demandas de los clientes. Ayuda a la empresa a producir la cantidad exacta de productos que demandan los clientes.

El mayor inconveniente de este sistema es que en caso de que la demanda exceda la cantidad de productos fabricados, la empresa no logra satisfacer la demanda del cliente, lo que a su vez conduce a la pérdida del costo de oportunidad.

Básicamente, en el sistema pull, el tiempo total asignado para la fabricación de productos no es suficiente. La unidad de producción y la unidad de distribución de la empresa dependen de la demanda. Desde este punto de vista, podemos decir que la empresa tiene una cadena de suministro reactiva.