Sicurezza elettrica - Guida rapida

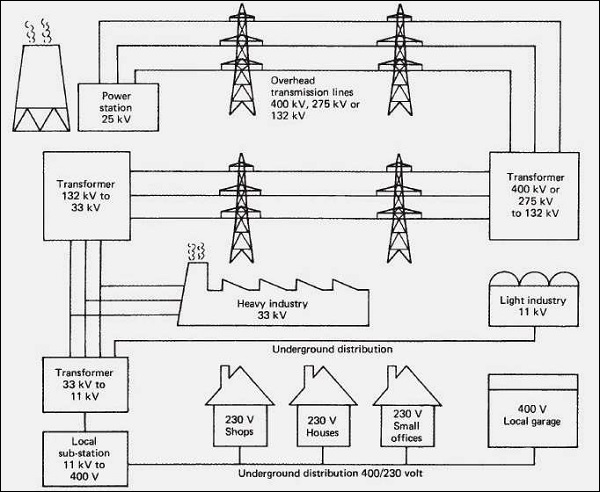

Il sistema di alimentazione è costituito da una rete a tre stadi: generazione, distribuzione e trasmissione. Il sistema di alimentazione è responsabile della produzione di elettricità con l'aiuto di energia come carbone e diesel. Tutti i dispositivi collegati al sistema come un motore, un interruttore automatico, un trasformatore, ecc. Rientrano sotto l'ombrello di un sistema di alimentazione.

Componenti di un sistema di alimentazione

Ci sono sei componenti principali di un sistema di alimentazione. Vediamo quali sono i componenti -

La centrale elettrica

Il luogo in cui l'energia viene generata e impostata per la trasmissione con l'aiuto di un trasformatore.

Trasformatore

Trasmette energia elettrica da un circuito all'altro.

Linea di trasmissione

La potenza passa attraverso la linea di trasmissione verso le sottostazioni.

Sottostazione

La potenza viene trasferita alla linea di distribuzione tramite un mezzo.

Linea di distribuzione

Comprende linee elettriche di basso e medio livello che si collegano al trasformatore di distribuzione.

Trasformatore di distribuzione

Dalla linea di distribuzione, l'elettricità viene distribuita ai consumatori secondo un valore appropriato.

Cause dei pericoli

I rischi elettrici sono registrati in migliaia di numeri all'anno, inclusi più di 30 casi di morte. Pertanto, è essenziale stare lontano dai rischi elettrici.

Diversi fattori portano a rischi di elettricità. I fattori sono descritti di seguito in breve:

Cablaggio difettoso

L'esposizione a fili allentati, sfilacciati e nudi presenta un grave rischio per la salute. È responsabilità del lavoratore denunciare all'autorità il prima possibile casi di danneggiamento o cavo difettoso. Il modo migliore per evitare il rischio è informare tutti al riguardo e non tentare mai di trattare se non si è legalmente autorizzati.

Uso improprio dell'attrezzatura

La pratica di un approccio alla sicurezza per l'utilizzo di apparecchiature elettriche è fondamentale. Se un lavoratore non è autorizzato e addestrato all'uso di un particolare dispositivo elettrico, deve evitare di utilizzarlo. A volte le apparecchiature attive possono sembrare morte e possono causare gravi incidenti mortali. Un lavoratore dovrebbe anche evitare di utilizzare strumenti elettrici quando si trova su una piattaforma sospesa a meno che non ne abbia diritto.

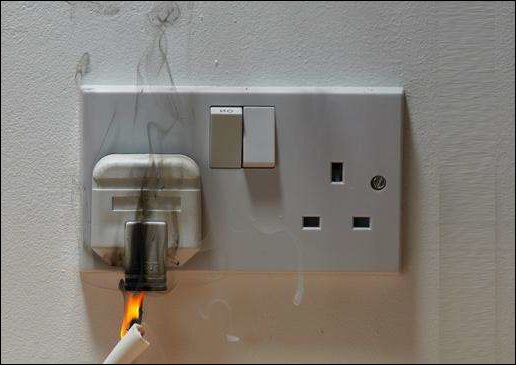

Prese abusate

Tutte le prese elettriche hanno soglie. Dopo l'uso, una presa inizia a sfilacciarsi e rappresenta un rischio. Quando viene utilizzato in modo eccessivo, una presa inizia a surriscaldarsi o genera meno energia del normale. Se un lavoratore subisce un surriscaldamento o scintille da uno sbocco, deve informare l'autorità piuttosto che occuparsene da solo.

Esposizione a liquidi

L'acqua e tutti gli altri liquidi sono un buon conduttore di elettricità. Pertanto, tutti i lavoratori dovrebbero sempre cercare di tenere le proprie apparecchiature elettriche lontane da qualsiasi liquido. Inoltre, durante l'utilizzo di apparecchiature elettriche, tutti i lavoratori devono asciugarsi le mani per evitare scosse o ustioni.

Necessità di sicurezza

I rischi elettrici sono qualcosa che dovrebbe essere preso sul serio in un luogo di lavoro. Ogni organizzazione deve condurre un programma di sicurezza elettrica per tutti i propri lavoratori. Oltre a informarli sui pericoli, i lavoratori dovrebbero anche partecipare a un seminario sulla sicurezza.

Molti lavoratori sul posto di lavoro non prestano molta attenzione ai rischi legati all'elettricità. Alcuni pensano che gli incidenti relativi all'elettricità facciano parte della vita e alcuni credono addirittura che gli incidenti non possano mai accadere a loro. Ciò che lo rende peggiore è che alcuni lavoratori pensano che il rischio per la salute faccia parte del loro lavoro e non possa essere evitato. Questo tipo di atteggiamento negligente tra i dipendenti si traduce in un maggior numero di infortuni sul lavoro. Per apportare cambiamenti efficaci alla prospettiva del lavoratore, un programma di sicurezza è di fondamentale importanza.

Nel campo dell'ingegneria elettrica, ingegneri e altri professionisti sono esposti indirettamente all'elettricità durante la generazione, il trasporto, l'installazione e l'utilizzo. Tali condizioni potrebbero causare rischi se non vengono prese misure di sicurezza accurate.

Per promuovere la sicurezza e il corretto utilizzo delle attrezzature, esistono alcune regole e regolamenti formulati dal Bureau of Indian Standards (BIS). BIS segue i seguenti cinque principi:

- Safety

- Facilità di utilizzo e adattabilità

- Tecnologia semplice

- Prodotti dall'ottimo rapporto qualità-prezzo

- Efficienza energetica e ambiente

La BIS ha pubblicato il seguente codice di condotta per gli standard di sicurezza pubblica al fine di promuovere il diritto all'informazione, alla trasparenza e alla responsabilità in modo adeguato nei confronti del pubblico.

Codice di condotta per l'installazione del cablaggio elettrico

IS - 732 (1989)

Section - Installazione elettrica

Application - Progettazione di installazione, selezione e montaggio di apparecchiature, ispezione e collaudo del sistema di cablaggio

Codice di condotta per la messa a terra

IS - 3043 (1987)

Section - Installazione elettrica

Application - Progettazione, installazione e calcolo del sistema di messa a terra

Parafulmine per sistema a corrente alternata

IS - 3070 (1993)

Section - Elettrotecnico: scaricatori di sovratensioni

Application - Identificazione, valutazione, classificazione e procedura di prova dello scaricatore

Consideriamo ora altri importanti codici di condotta stabiliti dalla BRI ai fini dell'elettrificazione. I codici sono elencati nella tabella seguente:

| Requisiti generali | |

|---|---|

| Sr. No. | Standards & Application |

| 1 | IS:900 Installazione e manutenzione di motori a induzione |

| 2 | IS:1271 Classificazione dei materiali isolanti per macchine elettriche |

| 3 | IS:1646 Sicurezza antincendio degli edifici (generale) installazione elettrica |

| 4 | IS:1882 Installazione all'esterno del sistema di diffusione sonora (PAS) |

| 5 | IS:1886 Installazione e manutenzione di trasformatori |

| 6 | IS:1913 Requisiti generali e di sicurezza degli apparecchi di illuminazione elettrica |

| 7 | IS:2032 Simboli grafici relativi alla tecnologia elettrica |

| 8 | IS:2274 Installazioni di cablaggio elettrico in cui la tensione del sistema è superiore a 658 volt |

| 9 | IS:3034 Sicurezza antincendio degli edifici industriali (Centrali elettriche di generazione e distribuzione) |

| 10 | IS:3072 (part-1) Installazione e manutenzione di quadri in cui la tensione del sistema è inferiore a 1000 volt |

| 11 | IS:3106 Selezione, installazione e manutenzione del fusibile dove la tensione del sistema è inferiore a 650 volt |

| 12 | IS:3638 Guida per relè a gas |

| 13 | IS:3646 Pratica per l'illuminazione interna |

| 14 | IS:3716 Guida per il coordinamento dell'isolamento |

| 15 | IS:3842 Guida per relè elettrici per sistema AC |

| 16 | IS:4004 Guida per parafulmini (non lineare) per sistema AC |

| 17 | IS:4146 Guida per trasformatori di tensione |

| 18 | IS:4201 Guida per trasformatori di corrente |

| 19 | IS:5571 Selezione di apparecchiature elettriche in aree pericolose |

| 20 | IS:5572 Tipi di aree pericolose per installazioni elettriche |

| 21 | IS:5780 Apparecchi e circuiti elettrici a sicurezza intrinseca |

| 22 | IS:5908 Misurazione degli impianti elettrici negli edifici |

Quadri

La tabella seguente elenca i codici di condotta per la manutenzione dei quadri:

| Requisiti generali | |

|---|---|

| Sr. No. | Standards & Application |

| 1 | IS:375 Realizzazione e predisposizione sbarre del quadro, connessioni principali e avvolgimenti ausiliari |

| 2 | IS:694(part-1) Cavi isolanti in PVC con conduttori in rame (dove la tensione è fino a 100v) |

| 3 | IS:1248 Strumenti di segnalazione elettrica ad azione diretta |

| 4 | IS:2147 Gradi di protezione per custodie per quadri e apparecchiature di comando (bassa tensione) |

| 5 | IS:2208 Guida per fusibile HRC (fino a 650v) |

| 6 | IS:3202 Guida per l'impermeabilizzazione del clima delle apparecchiature elettriche |

| 7 | IS:3231 Guida per i relè elettrici di protezione del sistema di alimentazione |

| 8 | IS:4047 Guida per interruttori in aria per servizio pesante e fusibili per tensioni inferiori a 1000v |

| 9 | IS:4237 Requisiti per quadri e alimentatori per tensioni fino a 1000v |

| 10 | IS:5987 Selezione di interruttori in cui la tensione è fino a 1000v |

| 11 | IS:335 Olio isolante per trasformatori e interruttori |

| 12 | IS:2516(part-1,sec-2) Interruttori automatici CA (test per l'intervallo di tensione da 1000 V a 11000 V) |

| 13 | IS:3427 Commutatore e alimentatore in metallo chiuso per tensioni comprese tra 1000 V e 11000 V. |

| 14 | IS:722 Contatori di corrente alternata per 415 volt |

| 15 | IS:1951 Guaina in PVC per lavori elettrici |

| 16 | IS:2516(part-1sec-1 & part-2sec2) Interruttore di circuito CA (test per la tensione entro 1000 V) |

| 17 | IS:2419 Guida per le dimensioni degli strumenti di indicazione elettrica |

Motor Control Center (MCC)

La tabella seguente elenca i codici di condotta per la manutenzione del Motor Control Center -

| Requisiti generali | |

|---|---|

| Sr. No. | Standards & Application |

| 1 | IS:1554(part-1) Cavi elettrici resistenti isolati in PVC per tensioni fino a 1100v |

| 2 | IS:1822 Avviatori per motori a corrente alternata di tensione inferiore a 1000v |

| 3 | IS:2959 Contattori AC di tensione inferiore a 1000v |

| 4 | IS:3961(part-2) Valori nominali di corrente consigliati per cavi isolati in PVC e con guaina in PVC |

| 5 | IS:5124 Installazione e manutenzione di avviatori di motori a induzione AC entro 1000v |

| 6 | IS:2959 Guida per contattori AC di tensione inferiore a 1000v |

Invertitori

La tabella seguente elenca i codici di condotta per la manutenzione degli inverter:

| Requisiti generali | |

|---|---|

| Sr. No. | Standards & Application |

| 1 | IS:391 Trasformatori di rete per apparecchiature elettroniche |

Transformers

La tabella seguente elenca i codici di condotta per la manutenzione dei trasformatori:

| Requisiti generali | |

|---|---|

| Sr. No. | Standards & Application |

| 1 | IS:335 Olio isolante per trasformatore e interruttore |

| 2 | IS:2026 Trasformatori di potenza |

| 3 | IS:2099 Boccole in porcellana ad alta tensione |

| 4 | IS:3637 Relè a gas |

| 5 | IS:3639 Raccordi e accessori per trasformatori di potenza |

Motori

La tabella seguente elenca i codici di condotta per la manutenzione dei motori:

| Requisiti generali | |

|---|---|

| Sr. No. | Standards & Application |

| 1 | IS:325 Motori a induzione trifase |

| 2 | IS:4691 Gradi di protezione forniti dagli involucri per macchine rotanti |

| 3 | IS:4722 Guida per macchine elettriche rotanti |

Batterie

La tabella seguente elenca i codici di condotta per la manutenzione delle batterie:

| Requisiti generali | |

|---|---|

| Sr. No. | Standards & Application |

| 1 | IS:1652 Guida per celle e batterie di cancelleria, tipo piombo-acido con piastre positive plante |

Cavi

La tabella seguente elenca i codici di condotta per la manutenzione dei cavi -

| Requisiti generali | |

|---|---|

| Sr. No. | Standards & Application |

| 1 | IS:1753 Conduttori in alluminio per cavi isolati |

| 2 | IS:3961(part-2) Guida per i valori di corrente per cavo |

| 3 | IS:3975 Guida per fili, nastri e nastri in acciaio dolce per l'armatura dei cavi |

| 4 | IS:5819 Guida per i valori nominali di cortocircuito dei cavi ad alta tensione |

| 5 | IS:5831 Guida per isolamento in PVC e guaina di cavi elettrici |

Alternatori

La tabella seguente elenca i codici di condotta per la manutenzione degli alternatori:

| Requisiti generali | |

|---|---|

| Sr. No. | Standards & Application |

| 1 | IS:7132 Guida per testare macchine sincrone |

| 2 | IS:5422 Guida per generatori a turbina |

| 3 | IS:7306 Metodi per determinare le quantità di macchine sincrone |

Impareremo ora i diversi concetti relativi alla protezione da sovraccarico a bassa tensione.

Rilascio a bassa tensione

Se la tensione di linea scende a un valore anormalmente basso, il macchinario elettrico è danneggiato o non è in grado di avviare il servizio. A causa della bassa tensione, la bobina di derivazione sul contatto finale che tiene il solenoide dell'avviatore scollega il motore dalla linea. Dopo il ripristino della tensione di linea il motore riprende il servizio. Lo sblocco a bassa tensione è inaspettato e pericoloso. Per proteggere le macchine, dovrebbe essere fornita una protezione a bassa tensione.

Errore di sovracorrente a bassa tensione

In condizioni di bassa tensione, la protezione contro la temperatura è nota come protezione da sovracorrente. Ci sono tre principali cause di sovracorrente. Le cause sono elencate di seguito:

Per sovraccarico dell'attrezzatura

La condizione di sovraccarico si verifica quando l'apparecchiatura è soggetta a un valore superiore al valore nominale. Ciò si traduce in un'eccessiva produzione di calore.

Da cortocircuiti

Se è presente una connessione tra i conduttori da linea a linea o da linea a neutro, si verifica un cortocircuito. Ciò genera una temperatura superiore ai valori nominali designati.

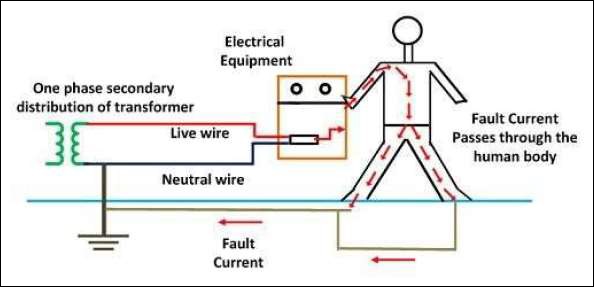

Per guasti a terra

Se la corrente elettrica scorre da un conduttore a un metallo non isolato, si verifica un guasto a terra.

Protezione da sovraccarico

La corrente scorre nel circuito in base alla richiesta di carichi. Se la quantità di corrente aumenta e supera il valore nominale dell'apparecchiatura elettrica, il sistema è sovraccarico. I fili oi cavi potrebbero non resistere alla corrente più elevata. I fili si surriscaldano e fondono persino l'isolamento. Questo porta a rischi di incendio. Pertanto, la protezione da sovraccarico è necessaria per evitare tali incidenti.

Cause della condizione di sovraccarico

Di seguito sono riportate le diverse cause della condizione di sovraccarico:

Uso eccessivo di prolunghe e più adattatori per spine sullo stesso circuito.

Esecuzione di troppi apparecchi alla volta.

Quando viene utilizzata più elettricità come decorazione elettrica.

L'immagine seguente mostra l'uso eccessivo della prolunga:

L'immagine seguente mostra come viene attivato un pericolo di incendio a causa del sovraccarico:

Segni di sovraccarico di bassa tensione

Vediamo ora i diversi segni di sovraccarico di bassa tensione. Di seguito sono riportati i diversi segni:

- Sfarfallio di luci

- Scintille da elettrodomestici o prese a muro

- Piastre interruttore caldo

- Oscuramento delle luci, televisori

- Riduzione della velocità dei motori

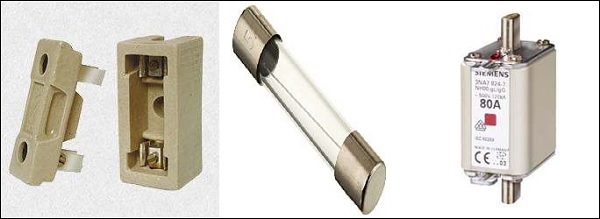

Per evitare tali problemi, vengono utilizzati fusibili e interruttori automatici miniaturizzati come dispositivi di protezione. In condizioni di guasto, il fusibile dovrebbe bruciarsi e l'interruttore automatico dovrebbe aprire il circuito. È anche importante proteggere i conduttori e le apparecchiature dalla corrente più elevata.

Protezione del conduttore

Ogni cavo ha una corrente nominale, che è la massima capacità di corrente sicura del cavo. Questa capacità di trasporto di corrente dipende dai seguenti fattori:

Materiale: alluminio o rame

Una struttura - Conduttore individuale o conduttori raggruppati

Percorso medio: all'aperto, con messa a terra o vicino al forno caldo o all'interno di una stanza ben ventilata, ecc.

Il fusibile o l'interruttore deve essere scelto in base alle dimensioni del cavo. Quando la corrente di guasto raggiunge il fusibile, salterà. Ciò fornisce una condizione di sovraccarico temporaneo al cavo. Il cavo deve sopportare sovraccarichi momentanei per un periodo di tempo molto breve. Una piccola quantità di surriscaldamento non può creare un livello pericoloso. Questo si chiama protezione contro il colpo lento.

Protezione delle apparecchiature

Il fusibile e l'interruttore automatico possono proteggere il cavo. Tuttavia, questi non sono sensibili per proteggere un dispositivo di piccolo utilizzo collegato al circuito. Pertanto, questi dispositivi di protezione sono integrati negli apparecchi per proteggere dal sovraccarico. I fusibili esterni sono utilizzati nei pannelli di servizio principali o nei sottoquadri, ma il fusibile o gli interruttori delle apparecchiature proteggono ogni parte dell'apparecchiatura elettrica che protegge il sistema.

L'immagine seguente mostra il fusibile termico all'interno di un motore:

Una condizione di cortocircuito significa che un circuito consente alla corrente di fluire attraverso un percorso non intenzionale con un'impedenza elettrica molto bassa. È un contatto diretto tra due punti di diverso potenziale elettrico.

Il sistema di protezione da cortocircuito è suddiviso nei seguenti sistemi:

Sistema a corrente alternata

- Contatto fase a terra

- Contatto fase a neutro

- Contatto fase a fase

- Contatto tra gli avvolgimenti di una macchina elettrica in una fase

Sistema a corrente continua

- Contatto polo a terra

- Contatto tra due poli

Le cause del tipo di contatti sopra indicato possono essere numerose, inclusi danni all'isolamento dei conduttori, fili e cavi allentati, rotti o spellati e il deposito di materiali conduttivi come polvere, umidità, ecc.

Cause principali di cortocircuito

Un improvviso aumento di corrente equivale a cento volte la corrente di lavoro che scorre attraverso il circuito. Ciò porta al danneggiamento delle apparecchiature elettriche. I due fenomeni seguenti sono responsabili degli effetti devastanti dei cortocircuiti:

Fenomeno termale

Questo fenomeno si riferisce all'energia rilasciata nel circuito elettrico quando la corrente di cortocircuito scorre attraverso il circuito. Questo effetto termico provoca le cause di un cortocircuito -

Fusione dei contatti del conduttore

Danni all'isolamento

Generazione di archi elettrici

Distruzione degli elementi termici nel relè bimetallico

Fenomeno elettrodinamico

Questo fenomeno si riferisce alla produzione di stress meccanico intenso quando la corrente attraversa e si traduce nelle seguenti condizioni:

- Rottura dei conduttori

- Repulsione dei contatti all'interno dei contattori

- Distorsione dei conduttori negli avvolgimenti

Dispositivi di protezione da cortocircuito

Per proteggere i dispositivi e le persone dai rischi di cortocircuito, i dispositivi di protezione vengono utilizzati nei circuiti elettrici. Questi dispositivi possono rilevare i guasti e far scattare il circuito immediatamente prima che la corrente di picco raggiunga il massimo.

Ci sono due popolari dispositivi di protezione usati frequentemente in ogni circuito elettrico.

Fusibile

Il fusibile viene attivato una volta nel circuito e quindi deve essere sostituito dopo lo scatto. È utile per la protezione fase per fase (unipolare). Offre un elevato potere di interruzione a basso volume, che limita lo stress elettrodinamico.

Le seguenti immagini mostrano diversi tipi di fusibile:

Interruttore

Gli interruttori possono essere ripristinati manualmente o automaticamente. Interrompe automaticamente il circuito entro un breve tempo di interruzione e separa il carico dall'alimentazione che protegge il circuito da eventuali danni. I trigger magnetici di CB aprono i poli. I CB limitano sia gli effetti termici che termodinamici. Funziona più velocemente di un fusibile. Ad esempio, interruttore automatico scatolato (MCCB), interruttore scatolato (MCS), interruttore automatico aria / olio / SF6 / vuoto (ACB / OCB / SCB / VCB).

Le immagini seguenti mostrano diversi tipi di interruttori automatici:

Caratteristiche dei dispositivi di protezione da cortocircuito

Ora impareremo le diverse caratteristiche dei dispositivi di protezione da cortocircuito. Le caratteristiche sono riportate di seguito -

Capacità di rottura

Il valore massimo della corrente di cortocircuito stimata che può consentire al dispositivo di interrompere il circuito a una determinata tensione è chiamato potere di interruzione.

Capacità di chiusura

La massima corrente di cortocircuito che può consentire al dispositivo di raggiungere la sua tensione nominale in condizioni specifiche è chiamata capacità di chiusura. È il multiplo razionale del potere di interruzione.

Ora capiremo cos'è la protezione dai guasti di terra. Ci concentreremo su Earth Fault.

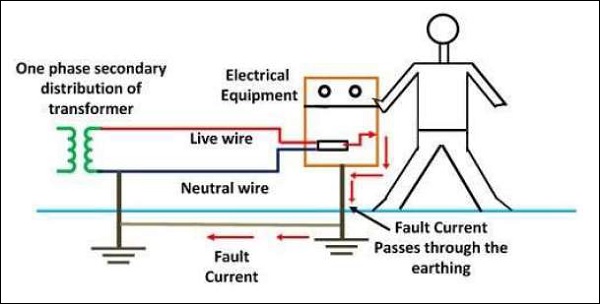

Guasto di terra

Il guasto a terra è un guasto involontario tra il conduttore sotto tensione e la terra. Quando si verifica un guasto a terra, l'impianto elettrico viene cortocircuitato e la corrente in cortocircuito scorre attraverso il sistema. La corrente di guasto ritorna attraverso la terra o qualsiasi apparecchiatura elettrica, che danneggia l'apparecchiatura. Inoltre interrompe la continuità dell'alimentazione e può provocare scosse all'utente. Per proteggere le apparecchiature e per la sicurezza delle persone, nell'installazione vengono utilizzati dispositivi di protezione dai guasti.

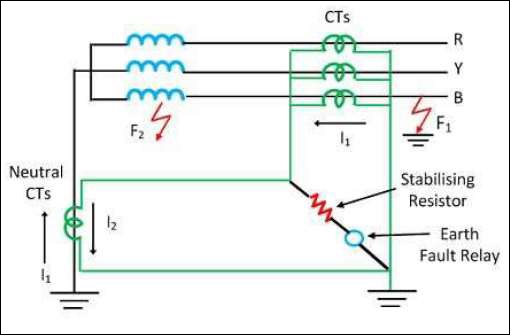

Dispositivi di protezione da guasto a terra

I dispositivi danno il comando di intervento per interrompere il circuito quando si verifica un guasto a terra. La corrente di guasto è limitata e il guasto viene disperso dallo schema Restricted Earth Fault Protection (REFP). Normalmente il relè di guasto a terra, l'interruttore di circuito di dispersione a terra e l'interruttore di circuito di guasto a terra, ecc. Vengono utilizzati per limitare la corrente di guasto.

Relè di guasto a terra (EFR)

È un dispositivo di sicurezza utilizzato in installazioni elettriche con elevata impedenza di terra. Rileva piccole tensioni parassite sugli involucri metallici delle apparecchiature elettriche. Il risultato è l'interruzione del circuito se viene rilevata una tensione pericolosa. L'EFR è protetto contro lo scatto da transitori e previene gli urti.

La figura seguente mostra il relè di guasto a terra:

Interruttore di circuito di dispersione a terra

L'interruttore di dispersione a terra rileva direttamente la corrente di dispersione e previene lesioni a persone e animali dovute a scosse elettriche. È un dispositivo di rilevamento della tensione ed è stato recentemente sostituito dall'interruttore differenziale (RCCB), che è un dispositivo di rilevamento della corrente. È un tipo speciale di relè bistabile collegato all'alimentazione principale. Quando la corrente di guasto fluisce dal filo sotto tensione al filo di terra all'interno dell'installazione, la bobina dell'ELCB rileva la tensione e interrompe l'alimentazione. Ciò richiede un processo di ripristino manuale per funzionare di nuovo. L'RCCB rileva la corrente di dispersione e invia un segnale per far scattare il sistema.

Interruttore del circuito di guasto a terra

L'interruttore del circuito di guasto a terra è un dispositivo di sicurezza per prevenire un incidente elettrico quando viene collegato uno strumento difettoso. Si tratta di un interruttore di circuito ad azione rapida per interrompere l'alimentazione quando il guasto a terra si verifica entro 1/40 di secondo. Confronta la corrente in entrata e in uscita dall'apparecchiatura lungo il conduttore del circuito. Se c'è una differenza di appena 5 mA, GFCI limita la corrente e interviene rapidamente. GFCI non aiuta molto con i rischi di contatto della linea, ma protegge dal fuoco, dal surriscaldamento e dalla distruzione dell'isolamento dei cavi.

Schema limitato di protezione dai guasti di terra

Consideriamo un trasformatore con avvolgimento a stella, che è protetto da a Restricted Earth Fault Protection con dispositivo di protezione EFR come mostrato nella figura sotto.

L'immagine seguente mostra la protezione dai guasti di terra con EFR -

Quando si verifica un guasto esterno F1 nella rete, I1 e I2 fluiscono attraverso il lato secondario dei TA. La risultante di I1 e I2 sarà zero. Tuttavia, se si verifica un guasto interno F2 all'interno della zona di protezione, scorre solo I2 e I1 viene trascurato. La corrente I2 risultante passa attraverso il relè di guasto a terra, che rileva la corrente di guasto e protegge la parte ristretta dell'avvolgimento. La corrente di guasto è circa il 15% in più rispetto alla corrente nominale dell'avvolgimento. Per evitare la corrente di spunto magnetizzante, la corrente di stabilizzazione deve essere in serie con il relè.

Il processo di trasferimento di energia elettrica involontaria direttamente a terra attraverso un filo a bassa resistenza è chiamato messa a terra elettrica. Si riferisce al collegamento a terra di una parte non portante di corrente dell'apparecchiatura o neutro del sistema di alimentazione, che rappresenta il potenziale zero. La corrente di dispersione sceglie il semplice percorso a bassa resistenza per fluire. Pertanto, l'impianto elettrico e le apparecchiature sono protetti dai danni.

Tipi di messa a terra elettrica

L'apparecchiatura elettrica ha due parti che non trasportano corrente come il neutro del sistema e il telaio dell'apparecchiatura. Anche il sistema di messa a terra è classificato in due tipi.

Messa a terra neutra

Il processo di collegamento del neutro del sistema alla terra tramite un filo GI è noto come messa a terra del neutro o messa a terra del sistema. Viene utilizzato nei sistemi di avvolgimento a stella inclusi generatore, trasformatore, ecc.

Messa a terra dell'attrezzatura

Quando la struttura metallica dell'apparecchiatura è collegata a terra mediante un filo conduttore, si parla di messa a terra dell'apparecchiatura. In condizione di guasto nell'apparato, la corrente di guasto fluisce verso terra e il sistema è protetto.

Necessità di messa a terra

La messa a terra è necessaria per i seguenti motivi:

Per proteggere l'utente da scosse elettriche.

Il sistema di messa a terra mostra il percorso più semplice per la corrente di guasto anche dopo il guasto dell'isolamento.

Protegge le apparecchiature elettriche utilizzate nel circuito da correnti di corto circuito, sovratensioni di alta tensione e scariche di fulmini.

Spiegazione

Comprenderemo ora la necessità della messa a terra considerando le seguenti condizioni:

Condizione normale

La messa a terra di un sistema viene eseguita nell'installazione per collegare le rispettive parti con conduttori elettrici o elettrodi. L'elettrodo è posizionato vicino al terreno o sotto il livello del suolo, che ha un montante in ferro piatto sotto il terreno. Le parti non portanti corrente sono collegate con il ferro da stiro.

La figura seguente mostra il file flow of fault current without earthing system -

Condizione di guasto

In una condizione di guasto, la corrente di guasto fluisce dall'apparecchiatura a terra attraverso il sistema di messa a terra. Pertanto, l'apparecchiatura è protetta da cortocircuito o corrente di guasto. Al momento del guasto, la tensione dell'elettrodo aumenta ed è uguale alla resistenza dell'elettrodo e al guasto a terra.

La figura seguente mostra il file flow of fault current with an earthing system -

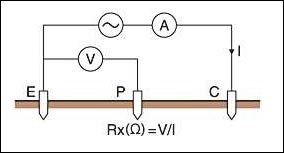

Misurazione della resistenza del terreno

La resistenza di terra di un elettrodo viene misurata mediante il metodo della caduta del potenziale. Il set up totale è mostrato nella figura sotto riportata, dove:

E è l'elettrodo di terra in prova

P & C sono due elettrodi ausiliari posti ad una opportuna distanza da E

I è la quantità di corrente che passa tra E e C

V è la tensione misurata tra E e P

La figura seguente mostra la configurazione per misurare la resistenza di terra:

Non vi è alcun effetto apprezzabile sulla resistenza di E, se C si trova a una distanza adeguata da E. Poiché la corrente nell'elettrodo P è molto piccola, l'elettrodo ha anche un effetto trascurabile sulla resistenza. Ora variando la distanza dell'elettrodo P da E, si misura la resistenza.

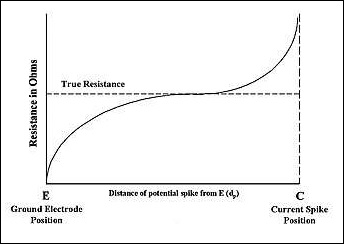

La figura seguente mostra la vera resistenza dalla curva R vs d -

Dalla figura, la parte della curva è contrassegnata come R di E, che è una pendenza quasi orizzontale nella curva. La pendenza verso l'alto indica l'effetto della resistenza di C. Per la taratura del tester di terra per misure di campo, il rapporto viene utilizzato direttamente.

Riduzione del rischio

L'impianto di terra deve seguire le norme e le prescrizioni per la riduzione dei rischi secondo le seguenti norme.

Standard indiani: IS 3043- Code of practice for Earthing (ultimo)

Codice nazionale dell'elettricità (NEC): 1985 della BRI

Guida IEEE per la sicurezza nella messa a terra della sottostazione CA N. Standard ANSI / IEEE, 80-1986.

Prima dell'installazione è necessaria un'ispezione e un'indagine sul campo adeguate. È necessario seguire un diagramma di flusso per i diversi passaggi:Inspection & Survey – Design – Testing – Installation - Maintenance - Preparing Report.

La resistenza dell'elettrodo, la resistività del suolo viene misurata periodicamente e deve essere eseguito il test megger.

Non utilizzare fili di rame o alluminio come sostituti, vernice, smalto e grasso sull'elettrodo. Proteggere il cavo dell'elettrodo da sollecitazioni meccaniche e corrosione.

Una formazione e una gestione adeguate possono ridurre il fattore di rischio.

Ora impareremo i diversi tipi di sistema di approvvigionamento. Prima di iniziare, dobbiamo sapere cos'è l'alimentazione.

Alimentazione elettrica

La fornitura di energia elettrica a un carico elettrico è chiamata alimentazione. La funzione principale dell'alimentatore è convertire la corrente elettrica da una sorgente alla tensione, corrente e frequenza corrette per alimentare il carico. Presa elettrica, dispositivo di accumulo di energia come batterie, celle a combustibile, generatore, convertitori di energia solare sono generalmente noti come fonti di energia.

L'alimentatore è classificato in diverse categorie. Nelle nostre sezioni successive vedremo quali sono le diverse categorie.

Alimentazione DC

Questo tipo di alimentazione fornisce una tensione continua costante ai carichi. Può erogare da una sorgente DC o AC.

Alimentazione AC-DC

L'energia CA può fornire potenza CC con l'aiuto di un raddrizzatore, che converte la tensione di uscita del trasformatore in una tensione CC variabile. La tensione CC passa attraverso un filtro elettronico, che la trasforma in una tensione CC non regolata. C'è anche un registro in serie con l'uscita per limitare la corrente di carica e la potenza di uscita finale viene alimentata al carico.

Alimentatore switching (SMPS)

L'ingresso principale viene convertito in tensione CC tramite raddrizzatore e filtro e quindi acceso e spento ad alta frequenza (10 KHz - 1 MHz) da un interruttore elettronico. Ha una funzione di sicurezza per proteggere il dispositivo e l'utente.

Regolatore lineare

Il regolatore lineare converte una tensione continua variabile in una costante. Esiste una funzione di limitazione della corrente per proteggere l'alimentazione e il carico dalla sovracorrente. È indipendente dalla fluttuazione della tensione di ingresso e dall'impedenza dei carichi per fornire un valore costante.

Alimentazione AC

L'alimentazione CA può essere prelevata dall'alimentazione principale trasferita alla tensione desiderata con l'aiuto del trasformatore step up e step down. Questa fornitura è suddivisa in un sistema monofase e trifase.

Alimentatore programmabile

Un PPS fornisce il controllo remoto tramite un ingresso analogico o un'interfaccia digitale come RS 232. Le proprietà controllate includono tensione, corrente e frequenza (in caso di CA).

Alimentazione ininterrotta

L'UPS ha una funzione per prendere l'alimentazione da due o più fonti contemporaneamente. Viene utilizzato come alimentazione di riserva poiché si assume il carico in condizioni di interruzione o guasto dell'alimentazione principale. Il processo è così veloce che il carico non subisce mai un'interruzione.

Alimentazione ad alta tensione

L'HDPS fornisce la maggior parte dell'energia, che è di centinaia o migliaia di volt per applicazioni superiori a 20KV. Include un moltiplicatore di tensione o un rapporto di spire elevato, un trasformatore di alta tensione o entrambi per produrre un'alta tensione.

Principio di alimentazione

Nelle moderne centrali elettriche, la generazione di elettricità è a 25 KV e viene trasformata a 400 KV. Il numero di gruppi elettrogeni è progettato per fornire la flessibilità richiesta dalla potenza per le variazioni stagionali dei carichi. Il principio è quello di fornire l'alimentazione a qualsiasi consumatore con un sistema ad anello e alimentato da due direzioni con attenzione con adeguata protezione e perdita di alimentazione.

L'immagine seguente mostra la distribuzione dell'alimentazione dalla centrale al consumatore -

Pratica

Un dipendente addestrato dovrebbe essere impegnato nella pratica dei lavori elettrici. Ogni lavoro elettrico deve seguire i seguenti codici e standard, tra cui:

Requisiti di sicurezza elettrica dell'OSHA per i dipendenti

Codici elettrici nazionali

NFPA 70

La pratica per l'alimentazione esterna è applicabile per computer, veicoli elettrici, scopo di saldatura, alimentazione per aeromobili e adattatori plug-in.

Caratteristiche dell'alimentazione

Le caratteristiche elettriche dell'alimentazione si riferiscono alla qualità della potenza.

- Fattore di forma

- Fattore di ondulazione

- Potenza nominale

- Voltaggio nominale

- Gamma di tensione di funzionamento

- Gamma di frequenza di ingresso

- Efficiency

- Regolazione del carico

- Regolamento di linea

- Risposta transitoria

- Tempo di attesa

- Protections

- Corrente di picco di picco

Domande

1. Quale tipo di alimentazione necessita di un ingresso analogico?

a) Alimentazione ad alta tensione

b) Alimentazione programmabile

c) Alimentatore switching

d) Alimentazione AC-DC

Ans: b

2. Quale dei seguenti non è richiesto per l'alimentazione AC-DC?

a) Trasformatore

b) Raddrizzatore

c) Filtro

d) Induttore

Ans: d

3. Quale delle seguenti non è caratteristica dell'alimentatore?

a) Tempo di viaggio

b) Corrente di spunto

c) Regolazione della linea

d) Fattore di ondulazione

Ans: a

Un cavo è un gruppo di fili avvolti in una guaina che garantisce una fornitura di elettricità regolare. Deve essere installato seguendo attentamente il National Electricity Code e il National Building Code per varie applicazioni elettriche.

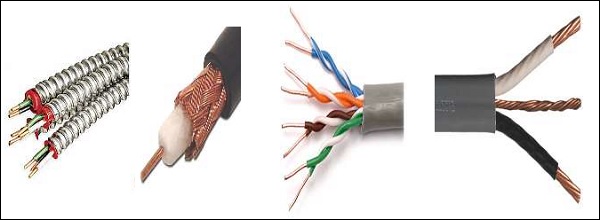

Tipi di cavi

Sono disponibili più di 20 diversi tipi di cavi in base al design e all'applicazione. Consideriamo qui alcuni tipi importanti:

Cavo con guaina non metallica (cavo NM)

Questi cavi hanno una guaina di plastica flessibile con due o quattro fili che sono comunemente usati per il cablaggio residenziale interno e le varietà speciali sono per il cablaggio sotterraneo ed esterno.

Cavo di alimentazione sotterraneo (cavo UF)

I fili in tali cavi sono raggruppati insieme e incorporati nel materiale flessibile. Questi sono utili per l'illuminazione di esterni e applicazioni interrate.

Cavo con guaina metallica (cavo BX)

Ci sono tre fili di rame intrecciati isolati con polietilene reticolato e guaina in PVC. Questi cavi sono utilizzati per applicazioni esterne e installazioni ad alto stress.

Le immagini seguenti mostrano i diversi tipi di cavi:

Cavo multiconduttore (cavo MC)

Più di un conduttore isolato individualmente. L'isolamento esterno offre una maggiore sicurezza. Le diverse varietà di cavi MC sono utilizzate nelle case e nelle industrie musicali. Ad esempio, il "cavo serpente" audio multicore.

Cavo coassiale (cavo Heliax)

Uno strato isolante tubolare con uno schermo conduttore tubolare protegge il conduttore interno del cavo. Poiché le due guaine interne condividono lo stesso asse geometrico, il nome coassiale è giustificato. Viene utilizzato per il trasporto di segnali televisivi e il collegamento di apparecchiature video.

Cavo Twisted Pair non schermato (UTP)

Il cavo UTP è costituito da due fili intrecciati insieme a solidi nuclei di rame e non isolati singolarmente. Questi sono spesso utilizzati nei telefoni, nelle telecamere di sicurezza e nelle reti di dati.

Cavo a nastro

Ha vari fili conduttori che corrono paralleli tra loro su un piano piatto. I cavi a nastro sono applicabili per applicazioni a bassa tensione come nei computer e nelle relative periferiche.

Cavo interrato diretto (cavo DB)

È un cavo coassiale appositamente progettato o cavi in fibra ottica in bundle, che hanno molti strati di guaina metallica fasciata, pesanti coperture in gomma e nastro rinforzato con filo avvolto in gel antiurto. Questa è considerata una scelta popolare per i requisiti di trasmissione e comunicazione.

Cavo a doppia derivazione (cavo TL)

Il cavo TL è costituito da due fili che vengono generalmente utilizzati nella trasmissione di un segnale dall'antenna a ricevitori come TV e radio.

Cavo accoppiato

Sono disponibili due conduttori isolati individualmente, utilizzati in applicazioni CC o CA a bassa frequenza.

Cavo a doppino intrecciato

I fili isolati interni in TPC sono intrecciati o intrecciati; in caso contrario, è lo stesso del cavo accoppiato.

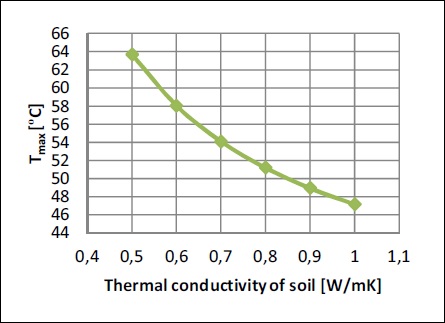

Importanza della resistenza termica

La resistenza termica è la temperatura ottimale alla quale il cavo isolante fonde. Dipende dall'area di cablaggio che il fenomeno termico ha preso in considerazione nella progettazione della rete elettrica sotterranea. In un sistema di alimentazione sotterraneo, la temperatura interna del cavo non deve superare la temperatura massima di funzionamento del cavo (65 ° C).

La figura seguente mostra la variazione della temperatura interna del cavo con l'aumento della conducibilità termica del suolo -

La conduttività termica varia a seconda del materiale utilizzato nello strato del cavo poiché il cavo deve dissipare il calore nell'ambiente circostante.

| Strato di cavi | Materiale | Conduttività termica () |

|---|---|---|

| Conduttore | Rame | 400.00 |

| Isolamento | XLPE | 0.3232 |

La conducibilità termica del suolo modifica l'intensità del trasferimento di calore dal cavo di alimentazione. Man mano che la conduttività aumenta, il terreno riceve calore più velocemente e la temperatura del cavo si abbassa. La conduttività del suolo dipende dal contenuto d'acqua (causato da piogge o siccità) e dall'umidità. La distribuzione della temperatura dovrebbe essere eseguita in modo efficace mentre si lavora nella rete elettrica sotterranea.

Misure di sicurezza

Consideriamo ora alcune precauzioni di sicurezza:

Fare un piano di sicurezza, che includa attività di emergenza, evacuazioni adeguate ai codici e agli standard.

Dovrebbero essere impiegati elettricisti professionisti e formati, che comprendano i protocolli di sicurezza e l'ambiente di lavoro circostante.

I lavoratori devono utilizzare guanti non conduttivi, occhiali di sicurezza, scarpe e indumenti protettivi per proteggersi dai rischi elettrici.

La manutenzione e il collaudo devono essere eseguiti periodicamente.

Domande

1. Quale materiale viene utilizzato per reticolare il nucleo in un cavo con guaina metallica?

a) Rame

b) PVC

c) Polietilene

d) Alluminio

Ans: c

2. Quale cavo è adatto per telecamere e reti di dati?

a) Cavo a doppia derivazione

b) Cavo a doppino intrecciato non schermato

c) Cavo interrato diretto

d) Cavo a doppino intrecciato

Ans: b

3. Cosa succede alla temperatura interna del cavo con l'aumento della conduttività termica del suolo?

a) Aumenti

b) Diminuzioni

c) Nessun cambiamento

d) Non può essere previsto

Ans: b

L'apparato elettrico può produrre calore, archi elettrici e scintille in condizioni normali e anormali. Ciò aumenta il rischio di incendio ed esplosione in presenza di gas, vapori, liquidi, polvere o fibre infiammabili, combustibili, infiammabili. Anche alcune località sono state considerate pericolose. Secondo NFPA 497 e NEC articolo 500 e 501, le aree pericolose sono classificate in diverse categorie. Impariamo a conoscere le diverse categorie nelle nostre sezioni successive:

Posizione di classe I.

Questa posizione contiene gas, vapori o liquidi infiammabili che creano rischi di incendio o esplosione. La pratica per la classificazione della classe I pericolosi NFPA 497 (riferimento 2) fornisce le posizioni.

Divisione 1

Le concentrazioni infiammabili di gas infiammabili, vapori prodotti da liquidi infiammabili o vapori prodotti da liquidi combustibili esistono in questo luogo in condizioni operative normali.

Divisione 2

Le concentrazioni infiammabili di gas infiammabili, vapori prodotti da liquidi infiammabili o vapori prodotti da liquidi combustibili esistono in questa posizione in condizioni operative anormali.

Designazione del gruppo

Esistono quattro gruppi in base alle loro proprietà fisiche:

- Gruppo A - Acetilene

- Gruppo B - Idrogeno

- Gruppo C - Monossido di carbonio

- Gruppo D - Benzina

Posizione di classe II

I rischi di incendio o esplosione esistono a causa della polvere combustibile in un luogo di Classe II. NFPA 499 specifica le apparecchiature elettriche / elettroniche per un'installazione sicura e corretta in luoghi di Classe II.

Divisione 1

La polvere combustibile è presente nell'aria in condizioni operative normali, sufficienti a produrre miscele esplosive. Queste sono nuvole di polvere da moderate a dense, che formano uno strato di polvere superiore a 3,0 mm.

Divisione 2

La polvere combustibile è presente nell'aria in condizioni operative anormali, sufficienti a produrre una miscela esplosiva. Queste non sono nuvole di polvere visibili, che formano uno strato di polvere inferiore a 3,0 mm.

Designazione del gruppo

La polvere combustibile è raggruppata in tre tipi in base alle loro proprietà fisiche.

- Gruppo E - Titanio

- Gruppo F - Carbon Black

- Gruppo G - Polimero di nylon

Posizione di classe III

Esistono rischi di incendio o esplosione a causa di fibre infiammabili in questa posizione.

Dopo la classificazione di area pericolosa, the explosive atmospheres sono suddivisi in zone in base alla frequenza e alla persistenza dell'atmosfera potenzialmente esplosiva.

Per gas, vapore e nebbia -

Zona 0

Questa atmosfera esplosiva è costituita da una miscela con aria di sostanze pericolose sotto forma di gas, vapore o nebbia in modo continuo o per lunghi periodi o ad intervalli.

Zona 1

Occasionalmente durante il normale funzionamento in questa atmosfera classificata è presente una miscela con aria di sostanze pericolose sotto forma di gas, vapore o nebbia.

Zona 2

La miscela di sostanze pericolose è presente sotto forma di gas, vapore o nebbia e persiste solo per un breve periodo.

Per la polvere -

Zona 20

Questa atmosfera è costituita da materiali esplosivi sotto forma di una nuvola di polvere combustibile nell'aria continuamente, o per lunghi periodi o ad intervalli.

Zona 21

Occasionalmente c'è polvere esplosiva combustibile sotto forma di nuvola nell'aria durante il normale funzionamento.

Zona 22

La polvere combustibile esplosiva è presente nell'aria sotto forma di nuvola e persiste per un breve periodo.

Caratteristiche delle aree a rischio

Vediamo ora le caratteristiche delle aree a rischio. Le caratteristiche sono le seguenti:

Proprietà delle sostanze pericolose

Include il punto di ebollizione e il punto di infiammabilità di qualsiasi liquido, gas o vapori infiammabili, che possono essere più leggeri o più pesanti dell'aria.

Dimensioni del potenziale rilascio

Questa è la conseguenza di circostanze sbagliate in cui il salvataggio rapido è pericoloso. Ad esempio, bombola o cartuccia GPL.

Temperatura e pressione

Quando alcune sostanze non formano esplosioni senza calore e pressione.

Ventilazione

Una corretta ventilazione può prevenire incendi ed esplosioni.

Scelta dell'apparato elettrico per l'uso

L'apparecchiatura è costruita secondo le norme per evitare che sia fonte di accensione. Questi sono classificati come 1, 2 e 3 a seconda del livello della zona in base all'idoneità dell'applicazione. L'attrezzatura meccanica non è certificata per l'uso in aree pericolose. Se l'apparecchiatura classificata non è disponibile, è possibile utilizzare la categoria inferiore in combinazione con altre misure di protezione.

Category 1 - Zona 0 e Zona 1 o Zona 2

Category 2 - Zona 1 o zona 2

Category 3 - Solo Zona 2

Domande

1. Quali materiali infiammabili esistono nella posizione III?

a) Fibre o volatili infiammabili

b) polvere combustibile

c) liquido infiammabile

d) Tutto quanto sopra

Ans: a

Il luogo in cui durante il normale funzionamento è presente polvere combustibile sotto forma di nuvola nell'aria è noto come______.

a) Zona 0

b) Zona 21

c) Zona 2

d) Zona 22

Ans: b

3. Quali non sono le caratteristiche dell'atmosfera esplosiva?

a) Dimensioni del potenziale rilascio -

b) Ventilazione -

c) Popolazione

d) Temperatura e pressione -

Ans: c

È molto importante considerare le misure di sicurezza mentre si lavora con gas, condotti, materiale in fibra. Si raccomanda che una persona che lavora con questi indossi l'abbigliamento di sicurezza richiesto e porti tutti gli strumenti necessari.

Misure di sicurezza relative al gas

Il tasso di incidenti ha raggiunto il 6% a causa di casi elettrici nelle compagnie petrolifere e del gas di tutto il mondo. Le precauzioni di sicurezza svolgono un ruolo fondamentale e aiutano a evitare i rischi elettrici.

Per ragioni di affidabilità e sicurezza, dopo l'installazione, è necessario controllare periodicamente e mantenere in buono stato l'impianto elettrico.

Quando si lavora con un impianto attivo, sono necessarie cure ed esperienza adeguate per l'ampliamento, la modifica, il rinnovamento di strutture esistenti.

È necessario essere professionali per scegliere apparecchiature elettriche perfette per l'installazione in un'industria del gas. Ad esempio, il fusibile HRC è adatto per tali industrie invece di un fusibile kit-kat.

L'installazione, la progettazione, i test e la manutenzione delle apparecchiature elettriche devono seguire gli standard delle rispettive nazionalità per garantire la qualità e la sicurezza previste.

Misure di sicurezza relative a condotto / fibre

Il condotto o le canaline sono il percorso dei cavi e li proteggono.

I condotti elettrici devono seguire le specifiche standard di:

- ASTM F2160

- NEMA TC7

- UL 651A e B e UL 2024

- National Electrical Code (Capitolo 9)

È essenziale concentrarsi sul diametro del condotto ∓ condotto interno, numero di condotto interno, lunghezza e direzione, composizione del condotto, coefficiente di attrito, combinazione di inceppamento, velocità di trazione, temperatura, elevazione, peso condotto interno, sollecitazione meccanica , tensione e raggi di curvatura, ecc.

I professionisti addestrati devono scegliere i condotti secondo il requisito dell'ambiente compreso sott'acqua, sotterraneo, posizione all'aperto o posizione interna. Utilizzare simboli per il cablaggio sotterraneo che possono impedire alle persone di scavare e affrontare incidenti.

L'elettricista deve utilizzare un misuratore di tensione, lubrificanti per cavi e l'attrezzatura elettrica necessaria.

Misure di sicurezza relative al materiale in fibra

I cavi in fibra ottica devono essere maneggiati con cura con una conoscenza adeguata del raggio di curvatura e della torsione del cavo.

Utilizzare il raggio laser per trovare danni al cavo di comunicazione ottica.

Non attaccare le estremità rotte o far cadere pezzi di fibra sul pavimento. Evitare il contatto della pelle con il materiale in fibra.

Ricordarsi di non bere o mangiare nulla vicino all'area di installazione.

Classificazione di gruppo di gas / vapori infiammabili

Un gas o vapore infiammabile può essere innescato da un arco o una scintilla nel sistema elettrico e provocare incidenti pericolosi. Ci sono quattro classificazioni di gruppo di Classe I nella sezione 500-5 (a) secondo NEC.

Gruppo A: acetilene

Gruppo B: idrogeno e gas equivalenti a quelli pericolosi in natura

Gruppo C: etere etilico o gas o vapori equivalenti alla natura pericolosa

Gruppo D: benzina, alcool, acetone, gas naturale e materiali simili

Questi gruppi sono stati composti in base al livello di pericolosità correlato alle pressioni di esplosione della specifica atmosfera. Inoltre, questi ingegneri dovrebbero seguire la "Pratica per la classificazione di liquidi, gas o vapori infiammabili" in NFPA 497.

Classificazione di gruppo del condotto

Esistono diversi tipi di condotti o condotti elettrici utilizzati per varie applicazioni.

Condotto rigido galvanizzato

Lo spessore del tubo in acciaio zincato protegge il cablaggio elettrico e diventa la scelta di un elettricista nelle applicazioni commerciali e industriali.

Tubi metallici elettrici

Tali condotti sono realizzati in acciaio o alluminio e limitati a un raggio specifico per la piegatura. È molto popolare negli edifici commerciali, residenziali e industriali.

Tubi elettrici non metallici

È resistente all'umidità e ritardante di fiamma ed è facile da piegare a mano grazie alla flessibilità.

Condotto metallico flessibile

È noto come "Greenfield of flex" significa che non mantiene la flessione permanente. È consigliato per zone asciutte.

Condotto metallico flessibile a tenuta di liquidi

Questi sono coperti da un rivestimento impermeabile in plastica che è applicabile per il cablaggio generale in luoghi bagnati o umidi.

Conduit metallico rigido

È costituito da acciaio inossidabile rivestito o alluminio che previene la corrosione.

Conduit flessibile non metallico a tenuta di liquidi

Questi sono il tipo ignifugo consigliato come canaletta per l'installazione di conduttori approvati (valore nominale - 600 volt).

Conduit in alluminio

Viene utilizzato in grandi quantità di zone d'acqua e aree soggette a corrosione poiché previene la corrosione.

Conduit in PVC

Resiste all'umidità e alla corrosione, che ha anche il più alto coefficiente di espansione termica.

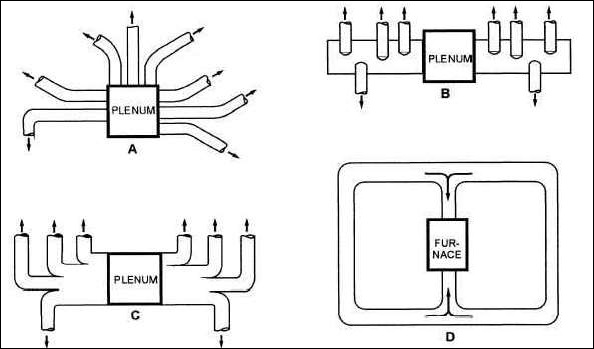

In base al design e alla forma i condotti elettrici sono classificati come segue:

- Tubo tondo individuale

- Plenum esteso

- Tronco di riduzione

- Aria di ritorno multipla

La figura seguente mostra i diversi sistemi di condotti di alimentazione:

La figura seguente mostra una tipica connessione del condotto e presenta:

- Elbow

- Tee

- Tee riducente

- Cross

- Lateral

Domande

1. La classificazione del gruppo di classe I di gas / vapore / liquido infiammabile è descritta in ______.

a) NFPA 70

b) Articolo 500 del NEC

c) È

d) Nessuno di questi

Ans: b

2. A quale gruppo appartiene il gas infiammabile Idrogeno?

a) Gruppo D

b) Gruppo C

c) Gruppo B

d) Gruppo A

Ans: c

3. Quale dei seguenti è noto come "Greenfield Flex"?

a) Condotto metallico flessibile a tenuta di liquidi

b) Condotto rigido zincato

c) Conduit in PVC

d) Condotto metallico flessibile

Ans: d

Ora impareremo la classificazione della temperatura. Inoltre, capiremo anche l'importanza della temperatura.

Importanza della temperatura

La temperatura è uno dei fattori più essenziali nell'ingegneria di processo per rilevare una condizione pericolosa negli impianti e nelle apparecchiature. Il Safety Integral Level (SIL) misura la funzione dello strumento di sicurezza. SIL specifica un livello target di riduzione del rischio. Lo standard della Commissione Elettrotecnica Internazionale (IEC) 615081 assegna SIL ai dispositivi, che sono in grado di eliminare il guasto del dispositivo e rilevare il guasto.

Classificazione della temperatura per apparecchiature elettriche

Esistono alcune classi di isolamento, che consentono una temperatura massima consentita per la sicurezza dei dispositivi. Gli strumenti elettrici possono essere ridimensionati mediante una tecnica di isolamento di maggiore resistenza termica.

La tabella seguente mostra la temperatura massima consentita ei materiali utilizzati per vari tipi di isolamento -

| Classi di isolamento | Temperatura massima consentita (ᵒC) | Materiale utilizzato |

|---|---|---|

| Y | 90 | Cotone, seta o carta |

| UN | 105 | Materiali di classe Y rinforzati con vernice impregnata o olio isolante |

| E | 120 | Combinazione di materiali diversi |

| B | 130 | Materiale inorganico con adesivi |

| F | 155 | Materiali di classe B che vengono aggiornati con adesivi, silicone e vernici a base di resina alchidica di maggiore resistenza termica |

| H | 180 | Materiale inorganico incollato con resina siliconica o adesivi di prestazioni equivalenti |

| C | > 180 | Materiale 100% inorganico |

Classificazione della temperatura per aree pericolose

La classificazione della temperatura descrive la temperatura di soglia per l'area pericolosa. Il valore della temperatura minima di accensione è classificato da T1 a T6. Questa classificazione della temperatura identifica una temperatura che uno strumento produrrà alla temperatura ambiente (40 ° C). Viene chiamata la temperatura identificatamaximum surface temperature.

T1 - La temperatura minima di accensione> 450 ° C e la massima temperatura superficiale generata dallo strumento è 450 ° C.

T6 - La temperatura minima di accensione> 85 ° C e la massima temperatura superficiale generata dallo strumento è 85 ° C.

| Classificazione della temperatura | Temperatura minima di accensione | Temperatura Massima temperatura superficiale |

|---|---|---|

| T1 | > 450ᵒC [842ᵒF] | 450ᵒC [842ᵒF] |

| T2 | > 300ᵒC [572ᵒF] | 300 ° C [572 ° F] |

| T3 | > 200ᵒC [392ᵒF] | 200ᵒC [392ᵒF] |

| T4 | > 135 ° C [275 ° F] | 135 ° C [275 ° F] |

| T5 | > 100 ° C [212 ° F] | 100 ° C [212 ° F] |

| T6 | > 85 ° C [185 ° F] | 85 ° C [185 ° F] |

Se si verifica un problema di misura con lo strumento per aree pericolose, è possibile ripararlo. La sezione di riparazione è di tre categorie di base.

Solo riparazione in fabbrica

Il dispositivo deve essere sottoposto ad alcune procedure di test di sicurezza e restituito alla fabbrica.

Riparazione sul campo

È difficile istruire praticamente il tecnico dell'utente finale. In caso di difficoltà per risolvere il problema, è necessario impiegare un personale di fabbrica autorizzato.

Field Repair by End-user - Ciò comporta la sostituzione diretta in termini di forma, adattamento e funzione.

Temperature Measurement

Lo strumento di misura della temperatura è progettato in conformità con gli standard di sicurezza. Nell'ambiente industriale la misurazione della temperatura è richiesta per un'ampia varietà di esigenze e applicazioni. Un gran numero di sensori e dispositivi soddisfa tale richiesta. Gli strumenti di misura sono i seguenti:

- Thermometer

- Thermostat

- Thermistor

- Thermopile

- RTD (rilevatore di temperatura di resistenza)

- Thermocouple

Domande

1. In quale classe di isolamento viene utilizzato il materiale inorganico con adesivo?

a) Classe E

b) Classe Y

c) Classe B

d) Classe A

Risposta: c

Explanation - Secondo la tabella 1, il materiale inorganico con adesivo può consentire solo un isolamento a 130 ° C che si riferisce al tipo di Classe B.

2. Qual è la temperatura superficiale massima (in ᵒC) nel tipo di temperatura T4?

a) 100

b) 135

c) 200

d) 235

Risposta: b

Explanation - Secondo la tabella 2, il pericolo inferiore è una classificazione della temperatura T4 che consente a 135 ° C di temperatura superficiale massima di causare un pericolo.

3. Quale dei seguenti non è uno strumento di misura della temperatura?

a) Termocoppia

b) RTD

c) Termistore

d) Barometro

Risposta: d

Explanation - Termocoppia, RTD e termistore sono lo strumento di misura della temperatura, ma il barometro misura la pressione dell'aria.

È ormai diventato comune che con maltempo come temporali o forti piogge, ci sarà una perdita di potenza o elettricità. Ciò colpisce le masse in generale. E le persone nelle regioni costiere sono le più colpite quando si verifica un'interruzione dell'elettricità a causa delle inondazioni. Il 67% dei casi di interruzione elettrica è stato il risultato di calamità naturali come fulmini, nevicate e vento. Per ridurre al minimo i costi e mitigare i problemi di interruzione, è necessaria la protezione delle risorse elettriche.

Protezione della rete elettrica

In questa sezione vedremo come proteggere le reti elettriche dalle calamità naturali.

Manutenzione

Per i sistemi critici, l'UPS e il generatore di backup devono essere installati e mantenuti correttamente. Se l'alimentazione viene interrotta dalla rete, vengono utilizzati i backup. Il servizio di manutenzione regolare garantisce l'affidabilità delle attrezzature e un ambiente di lavoro più sicuro.

Progettazione di reti elettriche

Una corretta progettazione elettrica riduce al minimo i transitori di tensione generati in caso di fulmini. Un modello elettrico dovrebbe essere testato attraverso tutti gli scenari possibili; si devono prevedere i difetti e le debolezze di varie aree. Una progettazione adeguata dovrebbe fornire:

- redundancy

- percorsi alternativi

- trasferimento automatico dei carichi

Test del sistema

Le forniture di backup ei percorsi alternativi devono essere testati periodicamente. Considera la possibilità di testare quanto segue:

le condizioni delle apparecchiature di backup

la logica del sistema in caso di guasto o per nuove installazioni

la risposta del personale del sito in situazioni di emergenza in caso di interruzione della fornitura di servizi

Gestione

La gestione dei dati e l'analisi aiutano a prevedere i problemi, trovare soluzioni per prevenire i problemi o risolvere un problema già verificato. Il sistema di gestione si concentra sulle seguenti due aree:

Sistema di gestione delle interruzioni

L'OMS fornisce dati e informazioni da una varietà di fonti e guasti, consentendo la manutenzione e coinvolgendo gli elettricisti per la riparazione e il ripristino.

Sistema di gestione delle risorse

Per garantire una rete affidabile e resiliente, è necessario mantenere un track record delle risorse della struttura, del ciclo di vita previsto e delle specifiche tecniche.

Protezione contro condizioni meteorologiche estreme

Le condizioni meteorologiche estreme si riferiscono ai fulmini che potrebbero essere catastrofici per i dispositivi elettrici. Considera i seguenti punti per mantenere i tuoi dispositivi al sicuro.

Una sovratensione elettrica può friggere un circuito di apparecchiature elettroniche come TV, laptop e sistema audio, ecc. È possibile utilizzare un dispositivo di protezione da sovratensioni di prima qualità per prevenire i danni.

Ci sono tre caratteristiche che devono essere considerate quando si acquista un dispositivo di protezione da sovratensione (SP) di alta qualità:

Low clamp level - Serve una tensione per attivare l'SP e deviare l'elettricità a terra

Low response time - Occorrono nanosecondi di tempo per rispondere all'impulso

High surge capability - Ci vuole una certa quantità di tensione che un SP può assumere e funzionare correttamente

Non è necessario dipendere dalla garanzia di SP. Collega una spia di controllo dello stato con essa che mostra l'ultimo picco.

Evitare di sovraccaricare un dispositivo di protezione dalle sovratensioni della ciabatta, che potrebbe aumentare il rischio di danneggiare l'apparecchiatura elettronica.

Standard contro sporco e acqua

Secondo la Commissione Elettrotecnica Internazionale (IEC) norme 60529, il marchio di protezione internazionale classifica il grado di protezione fornito contro l'intrusione, la polvere, il contatto accidentale e l'acqua dall'involucro meccanico e dall'armadio elettrico. IlIngress Protection(IP) definisce da quale apparecchiatura è protetta in condizioni normali. La prima cifra indica la protezione delle apparecchiature contro i solidi. La seconda cifra indica la protezione dell'attrezzatura contro l'ingresso dannoso di varie forme di umidità.

La tabella seguente elenca i codici IP e il loro significato:

| 1a cifra | Protezione dal solido | 2a cifra | Protezione dall'umidità |

|---|---|---|---|

| 1 | Protezione delle mani: protezione da oggetti solidi di diametro superiore a 50 mm | 1 | Antigoccia contro le gocce d'acqua verticali |

| 2 | Protezione per le dita: protezione contro l'oggetto> 12,5 mm | 2 | A prova di gocciolamento se inclinato fino a 15ᵒ |

| 3 | Protezione utensile: protezione dall'oggetto con diametro o spessore> 2,5 mm | 3 | Resistente a pioggia / spruzzi quando l'acqua cade con un angolo fino a 60 ° |

| 4 | Filo protetto: protezione contro oggetti di diametro o spessore> 1,0 mm | 4 | A prova di schizzi quando l'acqua viene spruzzata da qualsiasi direzione |

| 5 | Protezione dall'accumulo di polvere: protezione dalla polvere che interferisce con il funzionamento | 5 | A prova di getto d'acqua quando l'acqua viene proiettata attraverso un ugello (Ø 6,3 mm) a una pressione da qualsiasi direzione |

| 6 | Protezione dalla penetrazione della polvere: protezione dalla penetrazione della polvere | 6 | A prova di getto d'acqua quando l'acqua viene proiettata attraverso un ugello (diametro 12,5 mm) a una pressione da qualsiasi direzione |

| 7 | Impermeabile durante l'immersione temporanea in acqua | ||

| 8 | Tenuta stagna alla pressione in caso di immersione continua in acqua |

La tabella seguente elenca le lettere che definiscono le parti pericolose. Alcune altre lettere forniscono informazioni aggiuntive relative alla protezione dell'apparecchiatura.

| Livello | Parti pericolose |

|---|---|

| UN | Dorso della mano |

| B | Dito |

| C | Attrezzo |

| D | Filo |

La tabella seguente elenca alcune lettere nei codici IP:

| Lettera | Senso |

|---|---|

| F | Resistente agli oli |

| H | Dispositivo ad alta tensione |

| M | Dispositivo in movimento durante il test dell'acqua |

| S | Dispositivo fermo durante il test dell'acqua |

| W | Condizioni meteo |

Domande

1. Quale dispositivo richiede nanosecondi di tempo per rispondere all'impulso?

a) Dispositivo a livello di bloccaggio basso

b) Dispositivo con tempi di risposta bassi

c) Dispositivo ad alta capacità di sovratensione

d) Nessuno di questi

Ans: b

Spiegazione

Giustificando il nome, il dispositivo a basso tempo di risposta richiede solo nanosecondi di tempo per rispondere alla sovratensione, riconoscere il guasto e comandare lo scatto del dispositivo di protezione.

2. I codici IP seguono lo standard di __________.

a) IEC

b) BIS

c) NFPA

d) NEMA

Ans: a

Spiegazione

La Commissione elettrotecnica internazionale d'Europa descrive la protezione dall'ingresso di recinzioni meccaniche ed elettriche delle apparecchiature.

3. Qual è il significato della custodia IP56?

a) Protezione contro l'inserimento del dito e il gocciolamento verticale dell'acqua

b) Resistente alla polvere e può essere immerso in acqua

c) Protezione contro polvere e getti d'acqua ad alta pressione da qualsiasi direzione

d) Nessuno di questi

Ans: c

Spiegazione

In IP56, la prima cifra 5 si riferisce alla protezione dalla polvere e la seconda cifra 6 si riferisce alla protezione da getti d'acqua ad alta pressione da qualsiasi direzione. Combinando entrambe le cifre, il risultato si riferisce all'opzione C.

Ora impareremo le caratteristiche di progettazione delle apparecchiature elettriche sicure. Cerchiamo di essere comprendendo cos'è l'esame delle apparecchiature.

Esame dell'attrezzatura

È importante esaminare le apparecchiature elettriche, che possono causare gravi rischi fisici. Assicura che l'apparecchiatura sia priva di pericoli riconosciuti. Considerare i seguenti punti importanti per la sicurezza dell'attrezzatura.

L'idoneità dell'attrezzatura viene identificata in base all'etichettatura e alle specifiche

Resistenza meccanica e durata

Isolamento elettrico

Effetto di riscaldamento in base alle condizioni dell'area

Effetto arco

Tutela pratica dei dipendenti

Uso di apparecchiature elettriche

L'apparecchiatura elettrica deve essere installata in conformità con le istruzioni fornite, inclusi il tipo, le dimensioni, la tensione, la capacità di corrente e l'uso specifico. I dispositivi devono indicare lo scopo solo dopo che sono stati esaminati e sono state prese le disposizioni affinché soddisfino lo scopo. Anche un piccolo dispositivo ha la sua importanza. Ad esempio, la disconnessione di un interruttore consente l'apertura di un circuito e interrompe il flusso di elettricità. L'apparecchiatura deve resistere alle intemperie, alle sostanze chimiche, al calore, alla corrosione o a qualsiasi ambiente pericoloso.

Lavorare con apparecchiature elettriche

È molto importante che una persona che lavora con apparecchiature elettriche sia qualificata per lavorare sull'attrezzatura. Lavorare su parti in tensione crea sempre dei pericoli senza utilizzare i dispositivi di protezione individuale. Pulire il materiale da taglio sul pavimento dopo il lavoro. Deve essere presente un ripostiglio per mantenere l'attrezzatura in sicurezza. Lo spazio di lavoro deve essere ampio e ben ventilato. Un elettricista deve seguire gli standard di NEC, NBC, NFPA e IEC, ecc.

Requisiti di sicurezza per apparecchiature elettriche

La verifica e il collaudo garantiranno la sicurezza e la qualità delle apparecchiature. La conferma dell'attrezzatura in conformità con gli standard di prodotto è di primaria importanza per un'installazione. La messa a terra delle apparecchiature è necessaria per deviare la corrente di guasto, che sarà permanente e continua. La temperatura elevata può perdere la continuità del percorso di guasto a terra. Quindi è necessario utilizzare un interruttore di circuito per guasto a terra per evitare lesioni dovute al cablaggio elettrico. Fornirebbe una protezione extra al dispositivo. La rottura dell'isolamento del cavo avviene semplicemente per invecchiamento. Ciò può provocare scosse, ustioni e incendi. Quindi è necessaria la manutenzione periodica delle apparecchiature elettriche. La manutenzione prevede e previene i danni. L'apparecchiatura deve essere protetta dai fulmini installando il sistema di protezione contro le sovratensioni.

Il miglior processo di protezione è la “disconnessione automatica dall'alimentazione” che può essere fornita dall'implementazione della messa a terra del sistema. Un elettricista dovrebbe avere una conoscenza sufficiente del sistema standardizzato (TT, TN e sistema IT). Anche la protezione da sovraccarico, cortocircuito e corrente di dispersione verso terra può proteggere il dispositivo da eventuali danni. Ogni articolo deve essere ben isolato e imballato.

Standard per la progettazione di apparecchiature elettriche

Ci sono alcuni standard interni che devono essere seguiti durante la progettazione delle apparecchiature elettriche. Gli standard sono i seguenti:

Commissione Elettrotecnica Internazionale (Europa)

Institute of Petroleum (Regno Unito)

International Standards Organization (in tutto il mondo)

British Standards Institution (Regno Unito)

American Petroleum Institute (USA)

Engineering Equipment and Materials Users Association (Regno Unito)

Electricity Council (Regno Unito)

Institute of Electronic and Electrical Engineering (USA)

Domande

1. Quale dei seguenti non è un dato di fatto per la sicurezza delle apparecchiature?

a) Resistenza meccanica e durata

b) Isolamento elettrico

c) Colore dell'attrezzatura

d) Effetto di riscaldamento in base alle condizioni dell'area

Ans: c

Spiegazione

Per esaminare l'equipaggiamento di sicurezza, la resistenza meccanica, la durata, l'isolamento elettrico e l'effetto del riscaldamento in base alle condizioni dell'area sono alcuni punti che devono essere considerati. Tuttavia, non dipende dal colore dell'attrezzatura.

2. Quale dispositivo previene lesioni dovute al cablaggio elettrico?

a) MCB

b) ACB

c) Interruttore

d) GFCI

Ans: d

Spiegazione

L'interruttore del circuito di guasto a terra rileva il guasto e interrompe temporaneamente il circuito entro pochi millisecondi. Ciò previene lesioni dovute al cablaggio elettrico.

3. Quale standard di organizzazione segue ogni produttore per progettare apparecchiature elettriche?

a) IEC

b) ISO

c) IEEE

d) Tutto quanto sopra

Ans: d

Spiegazione

Un produttore deve concentrarsi sulle specifiche, sul tipo, sulla sicurezza, sui test, sull'applicazione e sulla qualità delle apparecchiature. Pertanto, il produttore deve scegliere gli standard della Commissione elettrotecnica internazionale (IEC), Organizzazione internazionale per gli standard (ISO) e Istituto di ingegneria elettronica ed elettrica (IEEE) per progettare apparecchiature elettriche.

Ora capiremo cosa sono le certificazioni dei test di sicurezza elettrica. Cominciamo con il concetto di certificazione dei prodotti elettrici.

Certificazione del prodotto elettrico

Un prodotto deve superare il test delle prestazioni, il test di garanzia della qualità e soddisfare le specifiche per lo schema di certificazione. Lo schema di certificazione include

Commissione federale delle comunicazioni (FCC)

Programma dell'ente di certificazione delle telecomunicazioni (TCB)

Programma Energy Star dell'Agenzia per la protezione ambientale

Commissione internazionale sulle regole per l'approvazione dello schema dell'ente di certificazione della sicurezza dei prodotti di apparecchiature elettriche

Programma Green IEQ certificato per i servizi analitici dei materiali

Organismi di accreditamento in tutto il mondo

Tutti gli organismi riconosciuti sono elencati per l'accreditamento allo standard ISO 65 dall'International Accreditation Forum (IAF). Gli organismi riconosciuti sono:

American National Standards Institute (ANSI)

Accreditation Board (una sottodivisione dell'ANSI)

American Association for Laboratory Accreditation (A2LA)

Servizio di accreditamento internazionale (IAS)

United Accreditation Foundation (UAF)

Technischer Überwachungsverein (TÜV) - Germania

Consiglio di accreditamento coreano (KAB) - Corea

Certificazione di lavoro elettrico sicuro

Il sistema normativo promuove la sicurezza soddisfacendo gli standard. Il lavoro dovrebbe essere controllato e applicato attraverso il sistema di certificazione. Pertanto, la certificazione è richiesta per tale lavoro. L'Energy Provision Act 2006 definisce due diverse classi di opere elettriche:Controlled work e Restricted work. Lo scopo di entrambi i lavori è stato stabilito dalla Commissione per il Regolamento Energia.

Lavoro elettrico controllato

Ci sono alcuni lavori elettrici, che richiedono persone esperte per lavorare per motivi di sicurezza. All'inizio il lavoro controllato rientra nell'ambito di applicazione del sistema normativo. Un appaltatore elettrico registrato deve eseguire i lavori controllati certificati o anche un ispettore degli organismi di supervisione della sicurezza può svolgere il lavoro. Il certificato descrive la conferma che il lavoro elettrico è stato testato correttamente. La verifica della sicurezza con gli standard nazionali secondo le regole di cablaggio nazionali è un'importante categoria di certificazione. Il lavoro deve essere sufficientemente significativo nel contesto della sicurezza elettrica e deve essere controllato attraverso l'emissione di un certificato di completamento. La possibilità di sostituzioni analoghe di interruttori, prese, parafulmini ad un circuito esistente deve essere effettuata nel rispetto delle Regole Tecniche. Tali lavori definiscono l'ambito dei lavori controllati. Ciò comporta l'installazione, la messa in servizio, l'ispezione e il lavoro di prova come definito nella Parte 7 delle Norme di cablaggio nazionali ET101 e ET105. L'ispezione degli impianti elettrici deve confermare il Regolamento 89 dello Sl. N. 732 del 2007.

Lavori elettrici limitati

L'attuale ambito dei lavori limitati è stato deciso nel 2013. Si tratta dell'installazione elettrica in tutti i luoghi elencati nella parte 7 delle Norme nazionali per gli impianti elettrici. L'ispezione, il collaudo o la certificazione degli impianti elettrici esistenti è descritto nel capitolo 62 delle norme nazionali per l'installazione elettrica. Questo lavoro è applicabile solo agli ambienti domestici.

Collaudo delle apparecchiature

In questa sezione, apprenderemo i test delle apparecchiature intrapresi da diversi organismi riconosciuti:

CPRI

Il Central Power Research Institute testa le apparecchiature elettriche come trasformatore, reattore, quadro, cavo, condotto, condensatore, relè degli scaricatori, isolante e prodotti di energia rinnovabile e, quindi, genera un rapporto di prova.

BSI

Il BSI fornisce un rapporto CB (Certification Board) per l'apparato di apparecchiature IT, accessori di controllo e cablaggio, componenti elettronici, apparecchiature mediche, cavi e ambiente.

ERDA

L'Electric Research and Development Association mostra l'eccellenza nei test, taratura, ricerca e sviluppo con il supporto del Consiglio di ricerca scientifica e industriale (CSIR) per diversi prodotti come cavi, olio per trasformatori, contatori di energia, quadri, linee T & D, lampade e luminari, dielettrici, polimeri e celle fotovoltaiche.

ITC

ITC Pvt Ltd. fornisce servizi di test per protezione da ingresso, prodotti LED, batteria, modulo fotovoltaico, pressacavi ed elettrodomestici, ecc.

NRTL

Il Nationally Recognised Testing Laboratory è un'organizzazione privata sotto OSHA e garantisce gli standard di sicurezza elettrica OSHA. Autorizza il produttore ad applicare la certificazione registrata per un particolare prodotto.

Il servizio di test di qualsiasi organizzazione deve seguire diversi standard IEC come:

| Sr.No. | Standard e apparecchiature di prova |

|---|---|

| 1 | IEC 61010-1 Strumenti di laboratorio |

| 2 | IEC 60204-1 Pannello di controllo |

| 3 | IEC 60595 Luminare LED |

| 4 | IEC 61347 Alimentatore per lampada |

| 5 | IEC 60950 Apparecchiature per la tecnologia dell'informazione |

| 6 | IEC 60601 Apparecchiature elettromedicali |

| 7 | IEC 60065 Audio video e prodotti simili |

| 8 | IEC 61439 Quadri di bassa tensione e gruppi di apparecchiature di controllo |

| 9 | IEC 60034 Macchina elettrica rotante |

Domande

1. Chi può includere qualsiasi organizzazione come ente di accreditamento in tutto il mondo?

a) IAF

b) ANSI

c) KAB

d) UAF

Ans: a

Spiegazione

Tutti gli organismi riconosciuti sono elencati per l'accreditamento allo standard ISO 65 dall'International Accreditation Forum (IAF).

2. Qual è il nome del laboratorio riconosciuto dall'OSHA?

a) CPRI

b) ERDA

c) NRTL

d) Nessuno di questi

Ans: c

Spiegazione

Nationally Recognized Testing Laboratory è un'organizzazione privata sotto OSHA e garantisce gli standard di sicurezza elettrica OSHA.

3. Qual è il codice standard per testare le lampade LED?

a) IEC 60065

b) IEC 60595

c) IEC 60601

d) IEC 60034

Ans: b

Spiegazione

Qualsiasi organizzazione deve seguire i servizi di test delle lampade a LED secondo gli standard della Commissione Elettrotecnica Internazionale 60595.

Ora impareremo la procedura per contrassegnare le apparecchiature non protette. Per cominciare, esamineremo le pratiche di sicurezza del settore.

Pratiche di sicurezza del settore

Esaminiamo ora le pratiche di sicurezza nell'industria elettrica.

Destinazione d'uso

Selezionare il dispositivo in base allo scopo e utilizzarlo entro il limite specificato. Non utilizzare il dispositivo ausiliario esterno

Istruzione e sicurezza

Contattare l'assistente tecnico per verificare come utilizzare il dispositivo secondo le etichette e i cartellini di sicurezza.

Installazione

Fare riferimento alla scheda di sicurezza dei materiali (MSDS) e comprendere le caratteristiche di lavorazione del materiale. Collegare a terra l'apparecchiatura e installare dispositivi di protezione.

Operazione

Utilizzare dispositivi di sicurezza come protezioni, interblocchi e proteggersi con dispositivi di protezione individuale. Assicurati di vedere i segnali di potenziale in modo corretto.

Manutenzione e riparazione

Eseguire una manutenzione programmata ad intervalli e confermare il corretto funzionamento del dispositivo. In caso di guasto, sostituirlo o ripararlo.

Informazioni sulla sicurezza dell'attrezzatura