SAP PP - Guida rapida

SAP Production Planning è uno dei moduli chiave in ERP e si occupa dei processi di pianificazione, come la pianificazione della capacità, la pianificazione dei materiali, l'esecuzione dell'ordine di produzione, la distinta base e il movimento delle merci. Il modulo SAP PP gestisce i dati anagrafici richiesti per l'attività della distinta base (BOM), il centro di lavoro e il ciclo di lavorazione e li mantiene in un componente separato.

I sottomoduli SAP PP variano in base al tipo di settore come la produzione discreta, la produzione ripetitiva o le industrie di produzione.

Discrete production è un settore in cui i materiali di produzione cambiano con ogni lotto ei costi sono calcolati in base agli ordini e ai lotti.

In repetitive production, il prodotto non viene modificato per un lungo periodo di tempo. La produzione avviene in quantità totale e non sotto forma di singoli lotti.

Per la maggior parte dei tipi di settore, vengono comunemente utilizzati i sottomoduli di pianificazione ed esecuzione sopra menzionati. Prima dell'esecuzione della produzione, molti passaggi vengono eseguiti come parte del processo di pianificazione:

Material Requirement Planning (MRP) run (Maggiori dettagli più avanti in questo tutorial).

I dati anagrafici della distinta base e del ciclo di lavorazione vengono inseriti automaticamente in un ordine pianificato con l'esecuzione della pianificazione MRP.

Le quantità di pianificazione vengono gestite nel sistema.

Passaggi chiave nell'esecuzione della produzione

Di seguito sono riportati i passaggi chiave per l'esecuzione di un ordine di produzione. Inizia con un ordine pianificato e termina con l'entrata merci a fronte di un ordine di produzione.

Converti ordine pianificato in ordine di produzione

Il primo passaggio consiste nel convertire un ordine pianificato in un ordine di produzione. Quando si crea un ordine di produzione, il tipo viene definito nel sistema SAP PP.

Emettere l'ordine di produzione

Per avviare il processo di produzione, è necessario emettere l'ordine di produzione. Finché un ordine di produzione non viene rilasciato, l'esecuzione del processo di produzione non può iniziare.

Uscita merci per ordine di produzione

Per eseguire l'ordine di produzione, le merci devono essere emesse. Una volta che le merci sono state emesse, il numero del documento può essere aggiornato nel sistema.

Conferma dell'ordine di produzione

Tutti i sottoprocessi vengono eseguiti in accordo con le operazioni richieste per confermare la produzione come da ordine di produzione.

Buone ricevute rispetto all'ordine di produzione

Una volta completata l'esecuzione dell'ordine di produzione, le merci prodotte rispetto all'ordine di produzione vengono ricevute e collocate nell'area di stoccaggio.

In questo capitolo, discuteremo alcune delle tabelle importanti in SAP PP.

Per la pianificazione del fabbisogno di materiale

| tavolo | Descrizione |

|---|---|

| MDKP | Dati intestazione documento |

| MDTB | Struttura del tavolo |

| MDVM | Dettagli del file di pianificazione |

| MDFD | Dettagli data MRP |

| S094 | Analisi delle scorte |

Per la gestione della domanda

| tavolo | Descrizione |

|---|---|

| PBED | Dati sui requisiti indipendenti |

| PBIM | Requisiti indipendenti per materiale |

Per ordini pianificati

| tavolo | Descrizione |

|---|---|

| PLAF | Dettagli dell'ordine pianificato |

Per la produzione ripetitiva

| tavolo | Descrizione |

|---|---|

| S025 | Esegui quantità pianificazione |

| S026 | Utilizzo del materiale |

| S028 | Reporting Point Statistics |

| SAFK | Dati principali intestazione RS |

Ci sono varie tabelle nel sistema SAP PP per BOM, ciclo di produzione, produzione discreta, allocazione materiale, entrate merci, ecc.

| tavolo | Descrizione |

|---|---|

| ALBERO | Distinta materiali |

| STKO | Intestazione BOM |

| FERMARE | Posizioni BOM |

| PLKO | Intestazione del gruppo di routing |

| PLSO | Sequenza del gruppo di routing |

| PLPO | Operazioni del gruppo di routing |

| AFKO | Intestazione ordine di produzione |

| AFPO | Posizione dell'ordine di produzione |

Come visualizzare le tabelle SAP PP nel sistema SAP ERP?

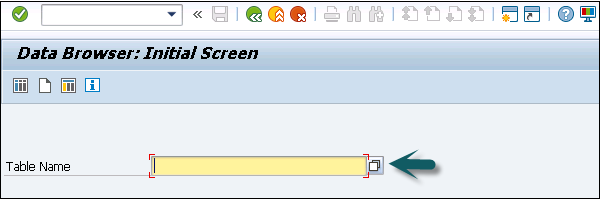

Step 1 - Nel sistema ERP, utilizzare il codice T: SE16.

Step 2 - Vai a Applicazioni SAP.

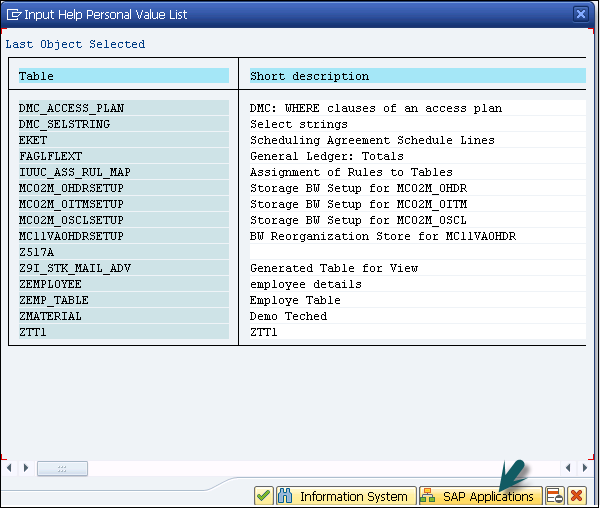

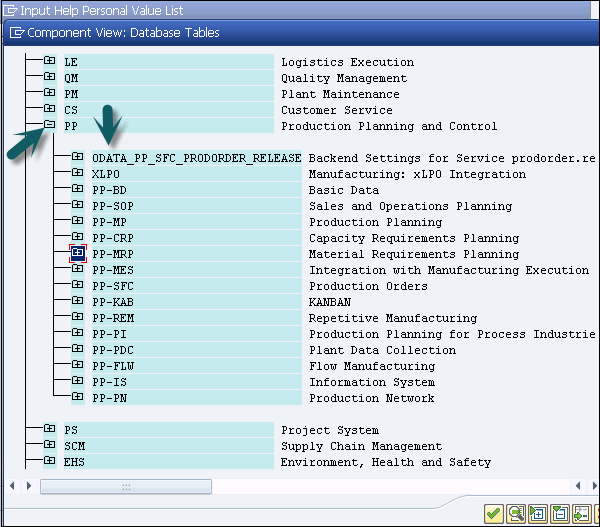

Step 1 - Fai clic sul segno "+" e puoi vedere l'elenco di tutte le tabelle in ERP come mostrato nella seguente schermata.

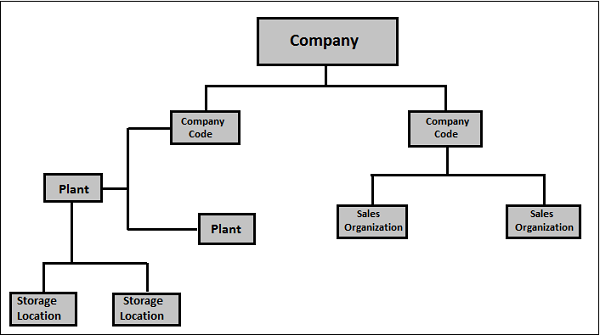

Nel modulo SAP PP, la struttura organizzativa definisce l'ubicazione degli impianti di produzione e le posizioni di stoccaggio all'interno dello stabilimento. Nella parte superiore della struttura, hai la società e il codice dell'azienda e quindi ogni codice dell'azienda contiene diversi impianti e posizioni di magazzino.

Il diagramma seguente rappresenta una struttura organizzativa comune nell'ambiente live di SAP Production Planning.

Tutte le attività di progettazione vengono eseguite a livello di impianto.

I dati anagrafici di produzione in Pianificazione della produzione vengono creati a livello di impianto.

Il processo di conferma della produzione e il movimento delle merci avvengono a livello di stabilimento e di stoccaggio.

Per eseguire le attività di pianificazione e controllo della produzione, SAP PP è strettamente integrato con altri moduli SAP ERP: SAP Sales and Distribution (SD), SAP Material Management (MM), Quality Management, Finance Accounting e Project System.

È possibile trovare un elenco delle seguenti attività da Pianificazione della produzione correlate ad altri moduli SAP e all'integrazione con altri moduli.

SAP PP e SAP MM

Ciò comporta il movimento di merci, l'entrata merci auto.

Include la creazione di una prenotazione per ordine di produzione / pianificazione.

Generazione di ordini di acquisto con esecuzione MRP.

Preventivi e selezione del fornitore.

SAP PP e SAP SD

Viene utilizzato per verificare la disponibilità del materiale per l'ordine di produzione.

Per eseguire l'esecuzione della pianificazione MRP, Tipi di fabbisogno.

Componenti e funzionamento della distinta base.

SAP PP e SAP FICO

Aggiornamento del prezzo nei dati anagrafici del materiale.

Definizione del tipo di attività nel centro di costo.

Assegnazione del tipo di attività al centro di lavoro.

Stima dei costi.

Controllo dei costi di produzione

Registrazione delle attività contabili relative a movimento merci, richiesta materiale, ecc.

SAP PP e Project System

Assegnazione di attività di pianificazione a WBS nel progetto.

Esecuzione della pianificazione del fabbisogno di materiale a livello di progetto (MD51). Il materiale acquistato allegato a WBS è riservato come stock di progetto per il progetto particolare.

Le componenti annesse alla rete sono progettate a livello di impianto e sono riservate come stock di impianto.

SAP PP e gestione della qualità

Tipo di ispezione 03 per produzione discreta e ripetitiva.

Tipo di ispezione 04 per produzioni discrete e ripetitive.

I dati anagrafici contengono i principali oggetti dettagliati nel modulo SAP Production Planning. In SAP PP, gli oggetti principali sono distinta base, anagrafica materiale, ciclo di lavorazione e centro di lavoro. I dati anagrafici contengono le proprietà chiave di questi oggetti come l'ordine di produzione, il tipo di materiale, i requisiti di pianificazione, l'uscita merci e l'entrata merci.

Di seguito sono riportati i tipi di dati anagrafici esistenti in PP:

Distinta base

I dati anagrafici della distinta base sono correlati alla pianificazione del fabbisogno di materiale e forniscono l'elenco dei componenti per produrre il prodotto.

Per produrre un prodotto con diverse varianti, è possibile creare distinte base super contenenti un elenco di componenti per produrre diverse varianti di un prodotto. La selezione del componente dipende dai dettagli menzionati nell'ordine di pianificazione. È possibile creare fino a 99 distinte base.

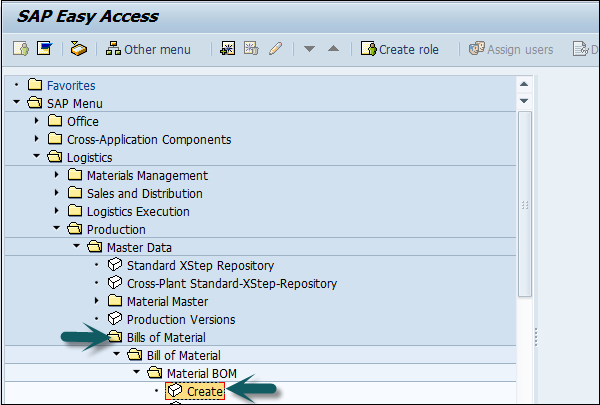

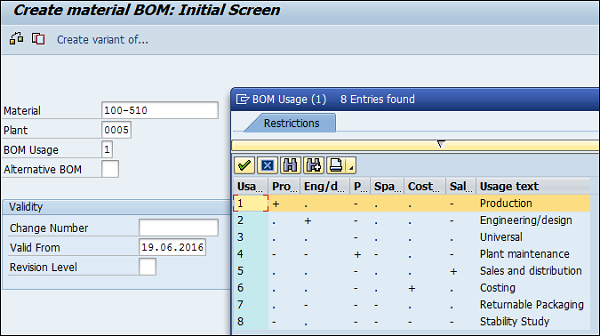

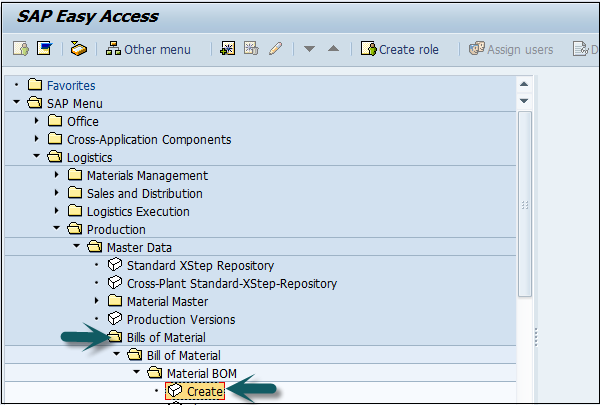

Per l'anagrafica distinte base, utilizzare T-Code: CS01 o andare a Logistica → Produzione → Dati anagrafici → Distinte base → Distinte base → Distinta materiali → Crea

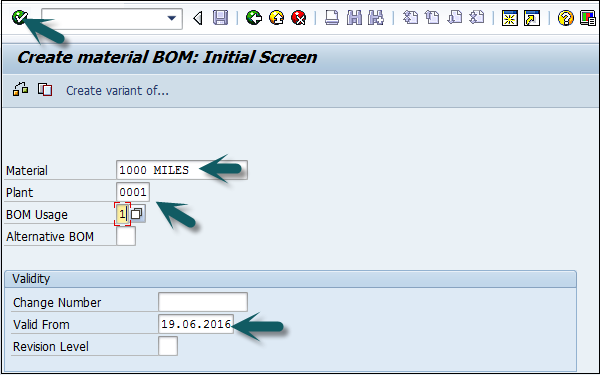

Seleziona i seguenti dettagli:

- Material

- Plant

- Utilizzo BOM (l'utilizzo 1 è la produzione)

Maestro dei materiali

L'anagrafica materiale contiene informazioni relative a diversi tipi di materiale come prodotto finito, materia prima. L'anagrafica materiale può essere utilizzata per identificare un prodotto, un materiale di acquisto, un'uscita merci o una buona entrata, MRP e una conferma di produzione.

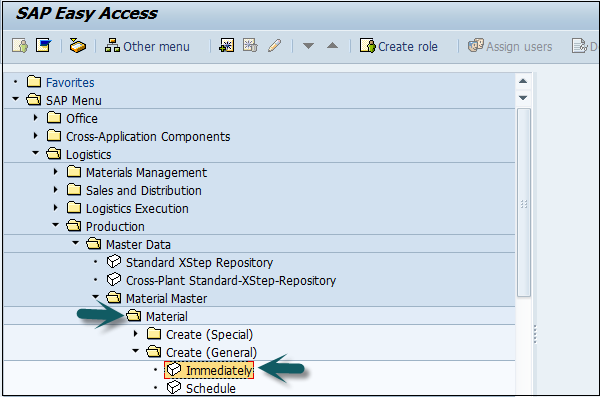

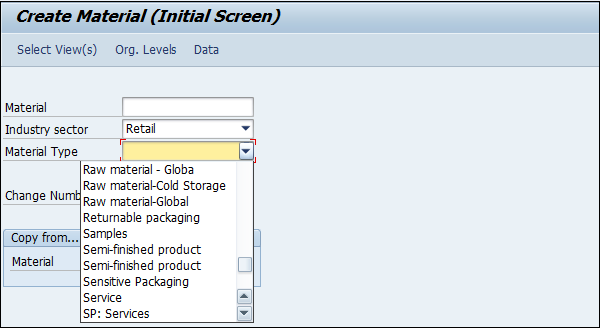

Per i dati anagrafici materiali, use T-code: MM01 oppure vai a Logistica → Produzione → Dati anagrafici → Anagrafica materiale → Materiale → Crea (Generale) → immediatamente

Immettere i seguenti dettagli:

- Settore industriale

- tipo di materiale

Centro di lavoro

Il centro di lavoro è costituito dai dati anagrafici relativi al ciclo di lavorazione dei prodotti. Contiene dati relativi alla pianificazione, alla pianificazione della capacità e ai costi di produzione.

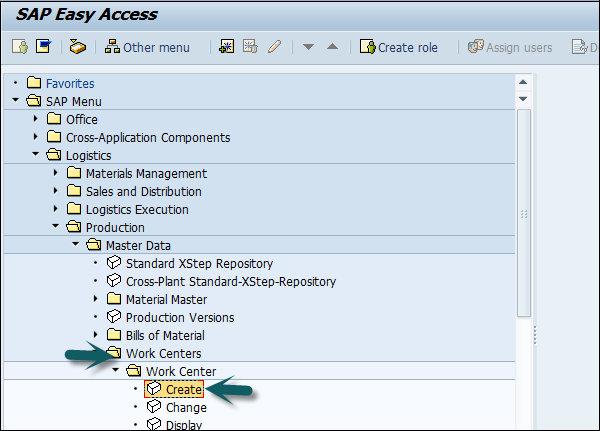

Per centro di lavoro, use T-code: CR01 oppure vai a Logistica → Produzione → Dati anagrafici → Centri di lavoro → Centro di lavoro → Crea

Immettere i seguenti dettagli:

- Nome del centro di lavoro

- Nome dell'impianto in cui si trova il centro di lavoro

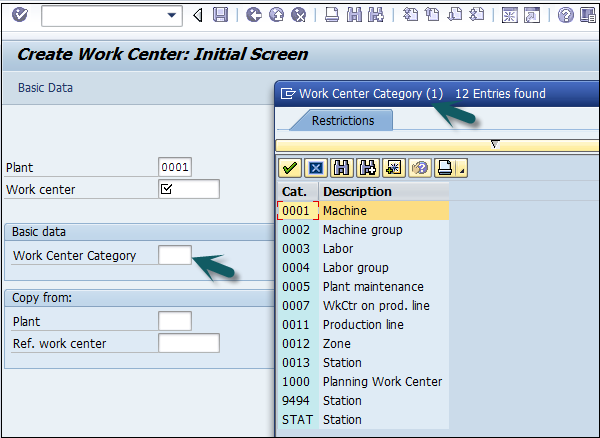

Selezionare la categoria del centro di lavoro e fare clic sul segno di spunta.

Routing

L'instradamento definisce la sequenza delle attività eseguite nel centro di lavoro. L'instradamento gioca un ruolo importante nel calcolo del costo di produzione, del tempo macchina e del tempo di lavoro.

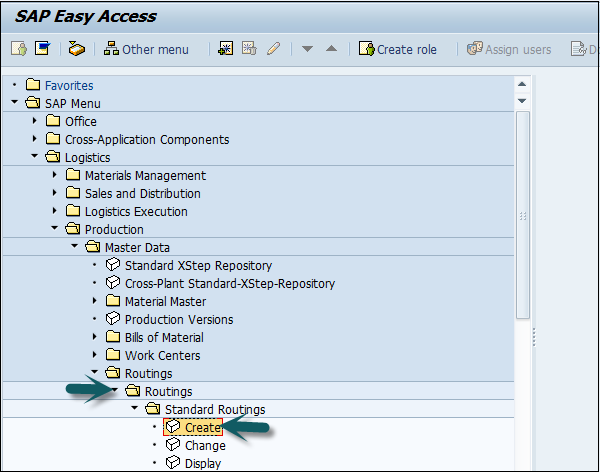

Per i dati master di instradamento, use T-Code: CA01 oppure vai a Logistica → Produzione → Dati anagrafici → Ciclo → Ciclo → Ciclo standard → Crea

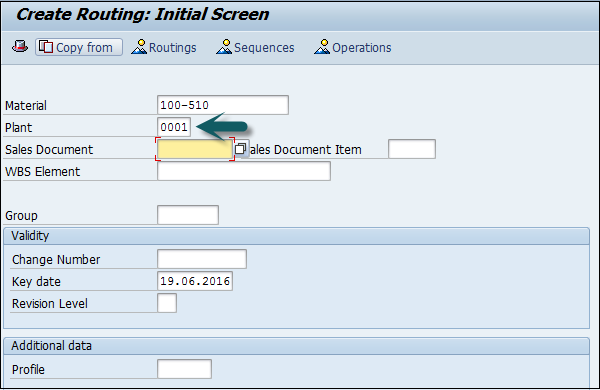

Immettere i seguenti dettagli:

- Material

- Plant

Fare clic sul segno di spunta.

I dati anagrafici della distinta base sono correlati alla pianificazione del fabbisogno di materiali e forniscono l'elenco dei componenti per produrre il prodotto.

Per produrre un prodotto con diverse varianti, è possibile creare una super distinta base contenente un elenco di componenti per produrre diverse varianti di un prodotto. La selezione del componente dipende dai dettagli menzionati nell'ordine di pianificazione.

Caratteristiche di BOM

È possibile creare distinte materiali a livello singolo o multiplo.

Il tipo di distinta base dipende dalle dimensioni, dalle date di validità e dal metodo di produzione.

È possibile creare fino a 99 distinte base in base al tipo di materiale.

È possibile utilizzare la distinta base del materiale per il materiale disponibile nel modulo PP e la distinta base dell'attrezzatura viene utilizzata nel modulo Manutenzione impianto.

Come accennato puoi creare super BOM per diverse varianti di un prodotto.

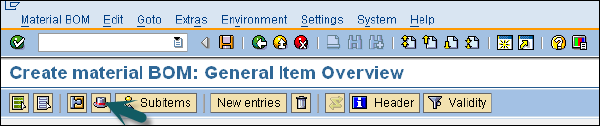

Come creare BOM?

Use T-Code: CS01 oppure vai a Logistica → Produzione → Dati anagrafici → Distinte base → Distinta base → Distinta materiali → Crea

Seleziona i seguenti dettagli:

- Material

- Plant

- Utilizzo BOM (l'utilizzo 1 è la produzione)

Per impostazione predefinita, prende la data corrente come Valido da. È possibile selezionare la data secondo le proprie esigenze.

Fare clic sul segno di spunta nella parte superiore dello schermo.

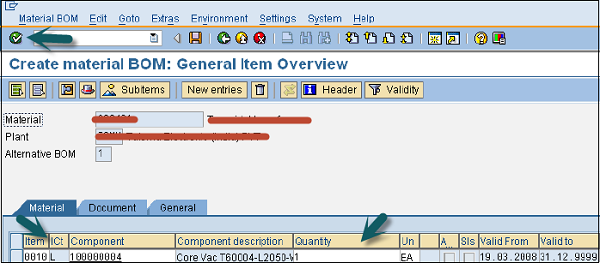

Nella finestra successiva, inserisci la categoria dell'articolo ‘L’. L mostra l'articolo in magazzino eN mostra un articolo non in stock.

Immettere i seguenti dettagli:

- Nome del componente

- Quantity.

Pochi campi verranno riempiti automaticamente. Fare clic sul segno di spunta nella parte superiore dello schermo come mostrato nella seguente schermata.

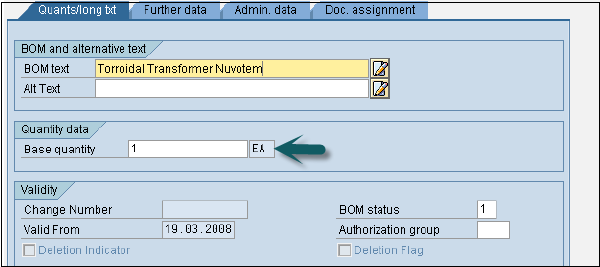

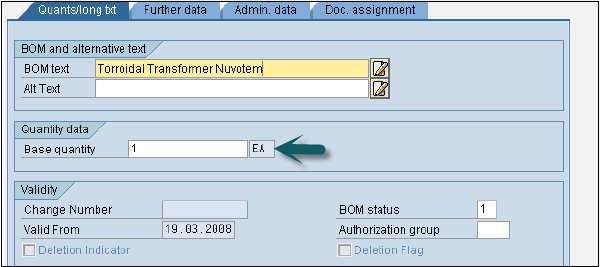

Per vedere l'intestazione della distinta base -

Immettere la quantità di base del materiale padre. Se questo è 1 EA (ciascuno), la quantità del componente descriverà quanto è necessario per produrre 1 articolo.

Per salvare la BOM, fare clic su Salva la nuova BOM, dopo il controllo.

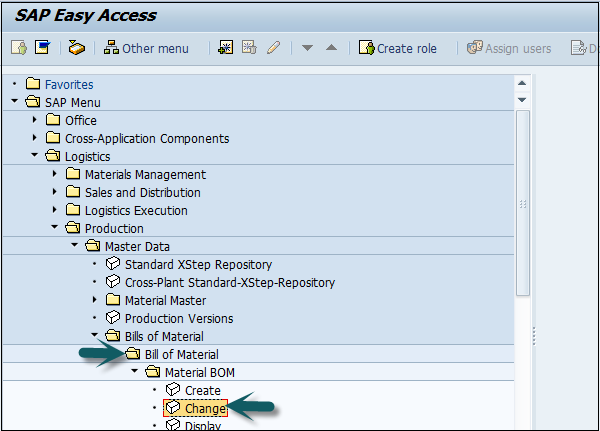

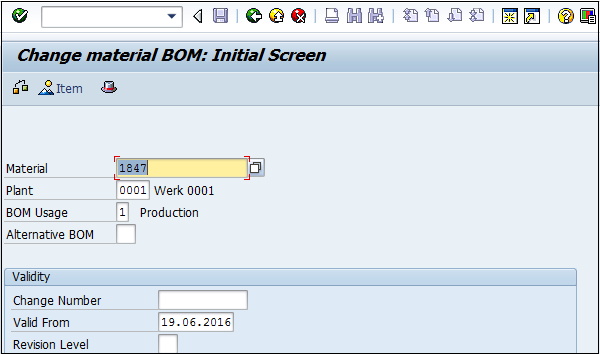

Per modificare la distinta base, use T-code: CS02 oppure vai a Logistica → Produzione → Dati anagrafici → Distinte base → Distinta base → Distinta base materiale → Modifica

Immettere i seguenti dettagli:

- Material

- Utilizzo dell'impianto e della distinta base.

Fare clic sul segno di spunta nella parte superiore dello schermo.

È possibile modificare la categoria, il componente o la quantità dell'articolo. Fare clic sull'icona Salva nella parte superiore dello schermo per salvare le modifiche nella distinta materiali.

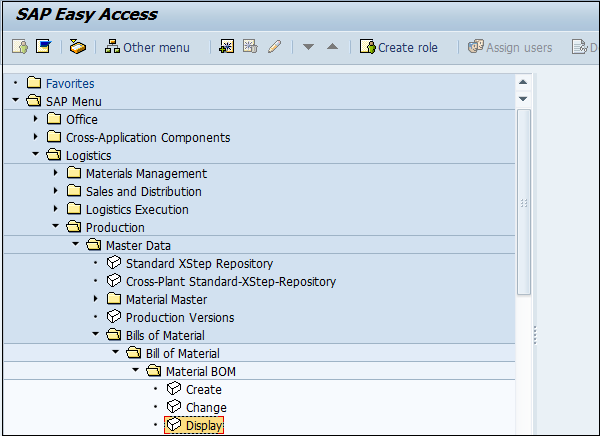

Come visualizzare BOM?

Use -Code: CS03 oppure vai a Logistica → Produzione → Dati anagrafici → Distinte base → Distinta base → Distinta materiali → Visualizza

Immettere i seguenti dettagli:

- Material

- Utilizzo dell'impianto e della distinta base.

Fare clic sul segno di spunta nella parte superiore dello schermo. Per visualizzare i dati dell'intestazione della distinta componenti, fare clic sull'icona Intestazione.

È possibile visualizzare l'intestazione della distinta base e controllare la quantità di base del prodotto.

Tipi di BOM

Esistono due tipi di distinte materiali:

Distinta materiali

Quando una BOM viene creata per un materiale, è nota come BOM materiale in SAP. Le distinte materiali vengono utilizzate principalmente per rappresentare la struttura dei prodotti fabbricati all'interno della tua azienda.

Distinta base ordine cliente

La distinta base dell'ordine di vendita viene utilizzata quando si personalizza in modo specifico la produzione di prodotti su ordinazione in base alle esigenze dei clienti. Per soddisfare i requisiti del cliente, si apportano modifiche specifiche dell'ordine di vendita a vari assiemi.

Il centro di lavoro è costituito dai dati anagrafici relativi al ciclo di lavorazione dei prodotti. Contiene dati relativi alla pianificazione, alla pianificazione della capacità e ai costi di produzione.

Tutte le attività produttive vengono svolte nel centro di lavoro. Il centro di lavoro può essere utilizzato per monitorare le seguenti attività:

Scheduling - È possibile programmare le operazioni in Ordine di produzione secondo i tempi di funzionamento in Ciclo e formule indicate nel centro di lavoro.

Production Costing- È inoltre possibile verificare il costo di produzione secondo le formule indicate nel centro di lavoro. Il centro di lavoro è anche collegato al centro di costo e definisce il costo dell'operazione nell'ordine di produzione.

Capacity Planning - È possibile trovare la capacità attuale e il fabbisogno di capacità futuro memorizzato nel centro di lavoro.

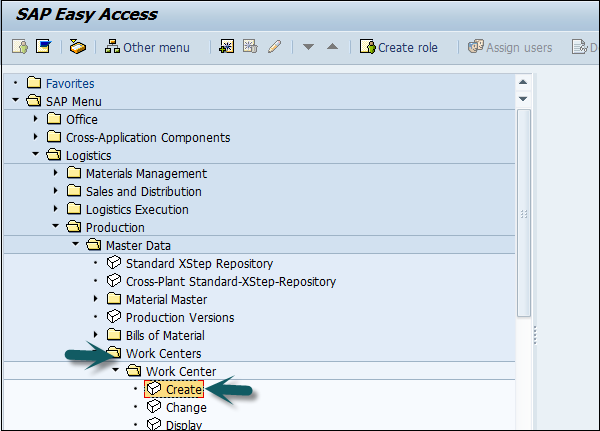

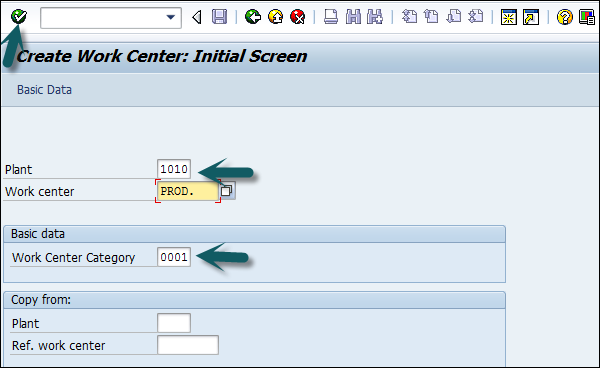

Come creare un centro di lavoro?

Usa T-code: CR01 o vai a Logistica → Produzione → Dati anagrafici → Centri di lavoro → Centro di lavoro → Crea

Immettere i seguenti dettagli:

- Nome del nome del centro di lavoro

- Nome dell'impianto in cui si trova il centro di lavoro

Selezionare la categoria del centro di lavoro e fare clic sul segno di spunta.

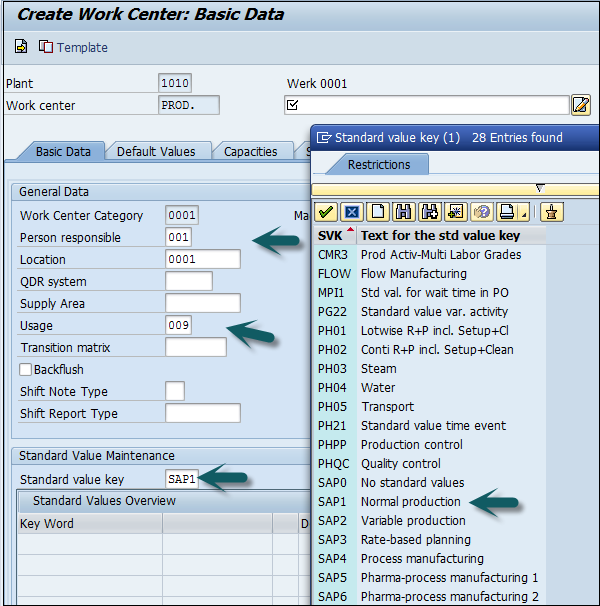

Immettere i seguenti dettagli:

Descrizione del centro di lavoro.

Codice della persona responsabile per quel centro di lavoro.

Il luogo fisico in cui il lavoro entra si trova nello stabilimento.

Immettere l'utilizzo come 009: il centro di lavoro è valido per tutti i tipi di elenchi di attività come il ciclo di produzione, l'elenco delle attività di manutenzione, ecc.

Immettere la chiave Valore standard che contiene diversi tipi di attività utilizzati per il calcolo dei costi standard.

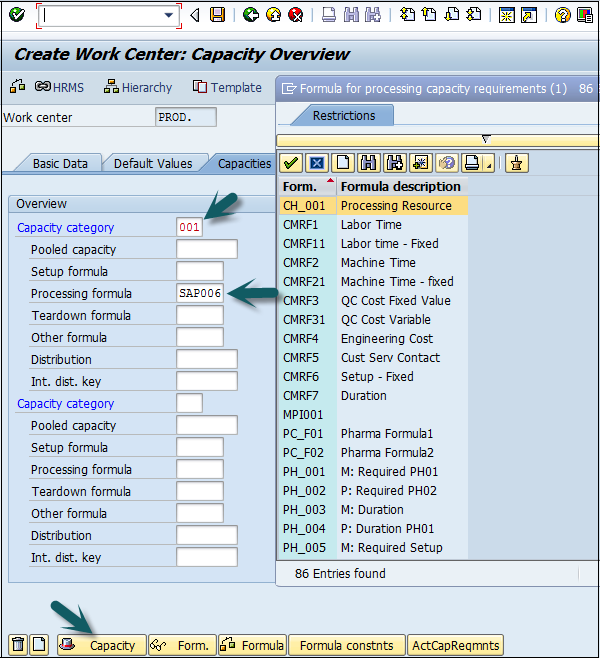

Vai alla scheda Capacità, inserisci i seguenti dettagli:

Per rappresentare una categoria di macchine, immettere la categoria di capacità 001.

Per calcolare la capacità disponibile, immettere la formula di elaborazione come: SAP006 = (quantità operazione * tempo macchina) / quantità base

Fare clic sulla scheda Capacità in basso e immettere i seguenti dettagli:

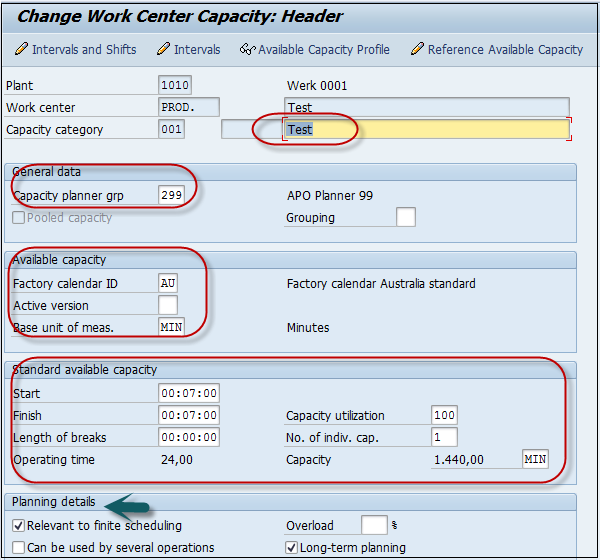

Immettere la descrizione della capacità.

Immettere i dettagli sul gruppo di pianificazione della capacità di input, responsabile della capacità della macchina.

Immettere l'ID del calendario di fabbrica, che include i giorni festivi elencati per il proprio impianto. Nei giorni festivi la capacità di quel centro di lavoro sarebbe zero.

Immettere l'unità di misura base come "MIN" che significa che la capacità disponibile del centro di lavoro sarà misurata nel tempo, cioè min.

Immettere il periodo di tempo (ora di inizio e di fine) per il quale il centro di lavoro sarebbe disponibile per l'operazione.

Immettere la percentuale di utilizzo della capacità (quanto tempo viene utilizzato fuori dell'orario di lavoro standard disponibile) del centro di lavoro considerando il guasto e la manutenzione preventiva della macchina. Il numero di capacità di input indica il numero di centri di lavoro simili.

Verificare la pertinenza per la pianificazione finita e i flag di pianificazione a lungo termine, che indicano se esiste un vincolo di capacità, quindi l'operazione viene spostata a una certa data in cui può essere elaborata senza vincoli di capacità.

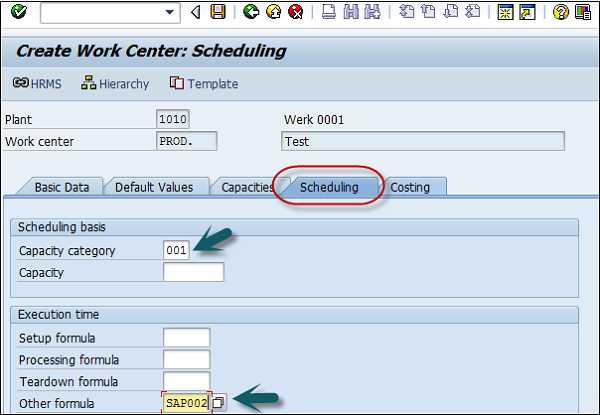

Fai clic sul pulsante Indietro nella parte superiore dello schermo e vai alla scheda Pianificazione. Per immettere la categoria della macchina, immettere 001 come categoria di capacità.

Per calcolare il tempo di pianificazione, immettere SAP002 come formula di elaborazione degli input.

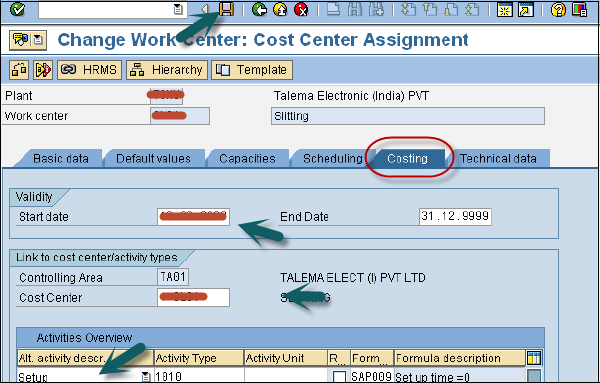

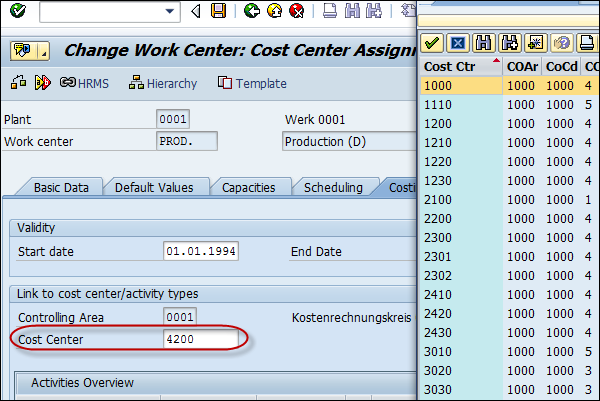

Vai alla scheda Costing e inserisci i seguenti dettagli:

Data di inizio e fine. Mostra la data di validità del centro di costo.

Il centro di costo per prenotare il costo dell'operazione.

Immettere tutti i tipi di attività e le formule, che verrebbero utilizzate per calcolare i costi dell'attività.

Clicca sull'icona di salvataggio in alto e otterrai una conferma, Centro di lavoro xxxx nell'impianto xxxx è stato creato.

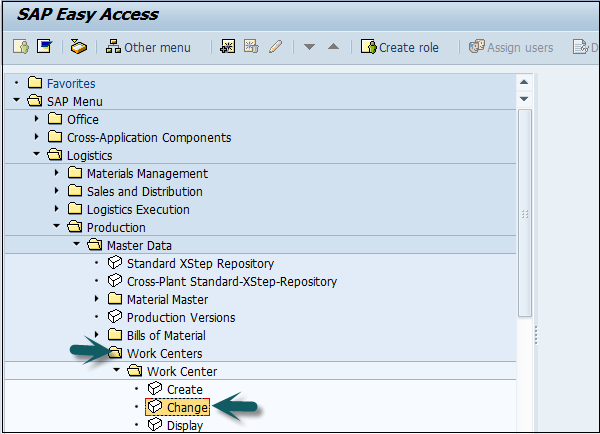

Come modificare o visualizzare il centro di lavoro?

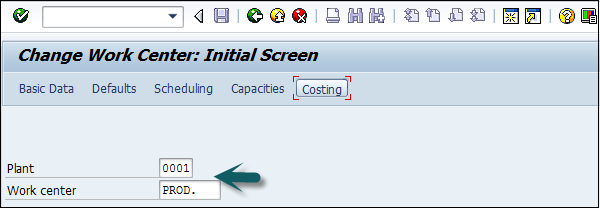

Usa T-code: CR02 per la modifica o vai a Logistica → Produzione → Dati anagrafici → Centri di lavoro → Centro di lavoro → Modifica

Immettere il numero dell'impianto e il centro di lavoro.

Puoi andare direttamente a qualsiasi campo utilizzando le opzioni in alto: Dati di base, Valori predefiniti, Pianificazione, Capacità e Costi oppure puoi fare clic sul segno di spunta nella parte superiore dello schermo.

È possibile apportare modifiche relative a pianificazione, capacità o costi.

Fare clic su Salva dopo aver apportato le modifiche.

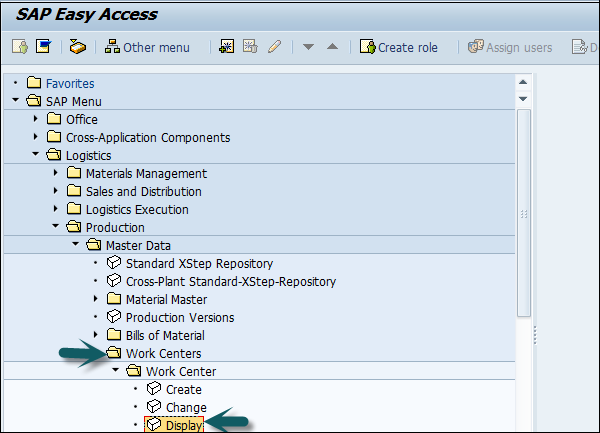

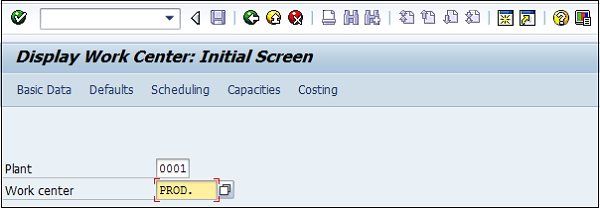

Come visualizzare il centro di lavoro?

Usa il codice T: CR03 o vai a Logistica → Produzione → Dati anagrafici → Centri di lavoro → Centro di lavoro → Visualizza

Immettere i seguenti dettagli:

- Numero dell'impianto

- Centro di lavoro

È possibile accedere direttamente a qualsiasi campo utilizzando le opzioni nella parte superiore dello schermo: Dati di base, Impostazioni predefinite, Pianificazione, Capacità e Determinazione dei costi.

Routine definisce l'elenco delle attività da svolgere per il processo produttivo. Routingdefinisce una sequenza di attività svolte presso il centro di lavoro. L'instradamento gioca un ruolo importante nel calcolo del costo di produzione, del tempo macchina e del tempo di lavoro.

Caratteristiche principali relative al routing

Per creare il ciclo è obbligatorio definire prima il centro di lavoro.

Più materiali possono seguire un singolo gruppo di instradamento.

L'instradamento viene utilizzato per la pianificazione e il calcolo dei costi operativi per i prodotti grezzi e finiti.

Il ciclo di lavorazione viene utilizzato per calcolare il costo operativo di un prodotto finito.

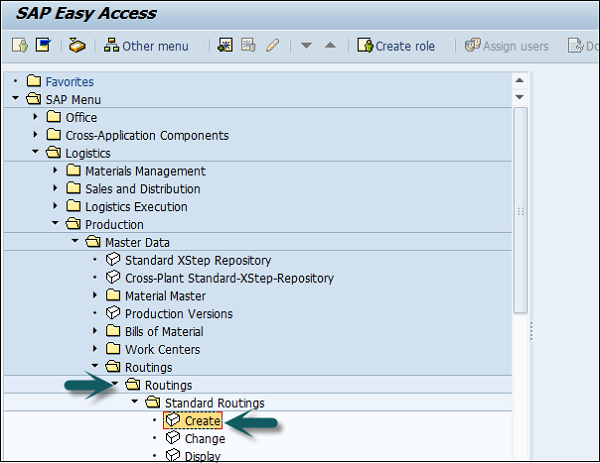

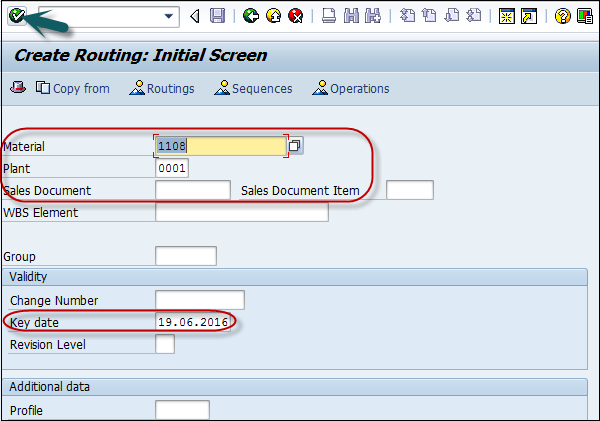

Come creare percorsi in PP?

Use T-Code: CA01 oppure vai a Logistica → Produzione → Dati anagrafici → Percorsi → Percorsi → Percorsi standard → Crea

Immettere i seguenti dettagli:

- Materiale per il quale è necessario definire il percorso

- Codice impianto

- Data di validità dell'instradamento come data chiave

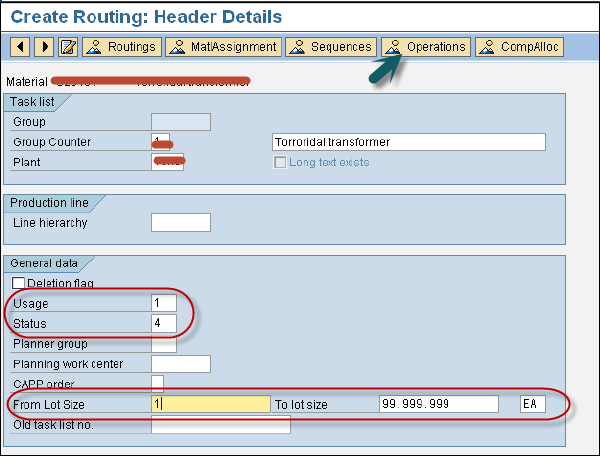

Vai all'intestazione del percorso e inserisci i seguenti dettagli:

Utilizzo come 1: ciclo di produzione e verrà utilizzato nell'ordine di produzione.

Selezionare Stato come 4 mostra lo stato rilasciato. Indica che il ciclo di produzione è valido per la pianificazione e la determinazione dei costi del fabbisogno di materiali.

Indica la dimensione del lotto 9999999, il che significa che il ciclo è valido per quantità dell'ordine comprese tra 0 e 9999999.

È possibile andare al pulsante Operazione per aggiungere la sequenza di operazioni e ripetere il passaggio precedente.

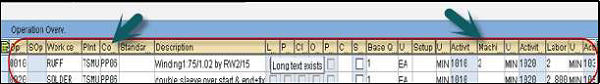

Ora dobbiamo mantenere i dati operativi per i quali dobbiamo:

Immettere il codice del centro di lavoro.

Selezionare Input Control Key per determinare l'operazione da pianificare, calcolare i costi, ecc.

Immettere la quantità di base e impostare il tempo in minuti per la quantità di base.

Immettere il tempo macchina in minuti per la quantità di base.

Fai clic su Salva e riceverai una conferma del salvataggio del percorso.

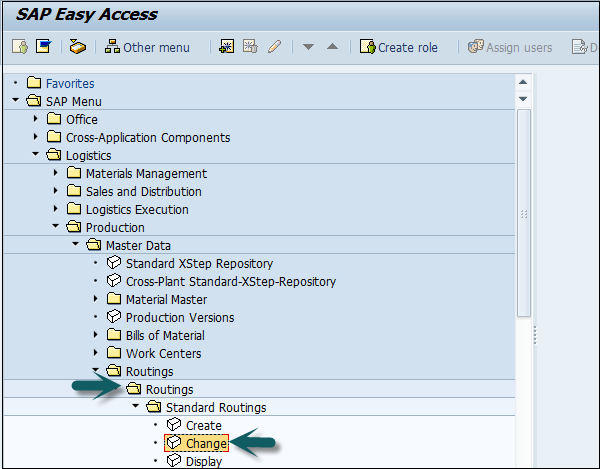

Come modificare il percorso in PP?

Use T-Code: CA02 oppure vai a Logistica → Produzione → Dati anagrafici → Percorsi → Percorsi → Percorsi standard → Cambia

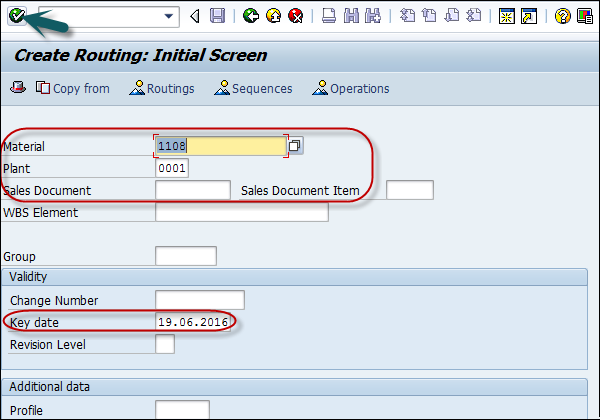

Immettere i seguenti dettagli:

Materiale per il quale è necessario definire il percorso.

Codice impianto.

Data di validità dell'instradamento come data chiave.

È possibile modificare i valori come la chiave di controllo o l'ora della macchina.

Fare clic su Salva per apportare le modifiche.

In SAP PP, la gestione della domanda viene eseguita da PIR (Planned Independent Requirement). Planned Independent Requirementfornisce input per la pianificazione della produzione. Un PIR contiene una quantità pianificata di prodotto e una data per il materiale oppure una quantità pianificata viene suddivisa in un periodo di tempo.

Per impostare la versione PIR attiva, utilizzare il valore 00 per specificare il requisito da considerare nella pianificazione del fabbisogno di materiale. Per mantenere il numero di versioni di PIR, è possibile impostare alcuni numeri su attivi e altri su inattivi.

PIR definisce la strategia di pianificazione nell'anagrafica materiale, che determina i metodi di pianificazione: produzione su ordinazione e produzione a magazzino.

Nell'ambiente Make-to-Stock, i PIR vengono utilizzati quando lo stock viene creato in base alla previsione e non all'ordine di vendita.

Strategie di pianificazione

Le strategie di pianificazione si dividono in due categorie:

Strategia di pianificazione delle scorte

Questa è una strategia di pianificazione in cui lo stock viene prodotto senza ordine di vendita. Viene utilizzato per soddisfare le richieste dei clienti in futuro.

Quando si utilizza la strategia di pianificazione 10, solo la quantità PIR viene considerata per l'esecuzione della pianificazione MRP e l'ordine cliente viene completamente ignorato. In questo PIR, il tipo di requisito è LSF e viene ridotto quando si consegna lo stock al cliente.

Quando si utilizza la strategia di pianificazione 40, per l'esecuzione della pianificazione MRP è possibile considerare un massimo di 2 PIR e l'ordine di vendita e il PIR viene ridotto quando si immette l'ordine di vendita. In questo caso, il tipo di requisito è VSF.

Strategia di pianificazione su ordinazione

In questa strategia di pianificazione, i prodotti finiti non vengono prodotti fino a quando non si riceve l'ordine di vendita da un cliente. Per l'esecuzione MRP, si considera solo l'ordine di vendita.

Nella strategia MTO, produci solo ordini di vendita, le scorte ei prodotti vengono consegnati secondo gli ordini di vendita di un cliente specifico.

Si utilizza la strategia di pianificazione 20 per il processo MTO e la strategia di pianificazione 25 viene utilizzata per produrre varianti di prodotto quando è presente una richiesta di varianti di prodotti dal cliente.

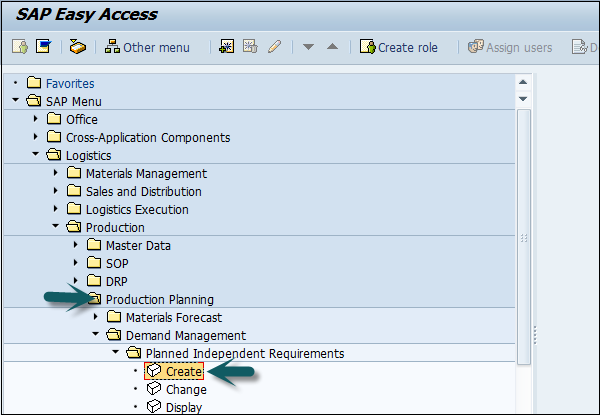

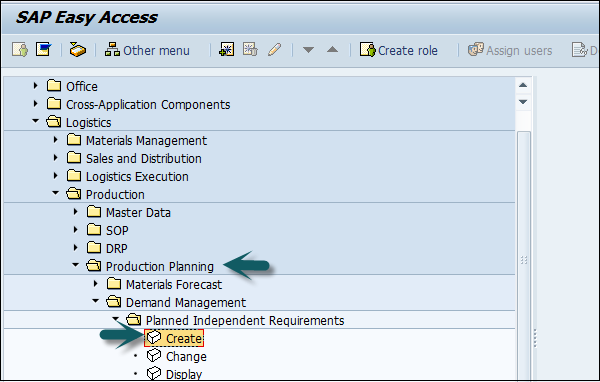

Use T-code MD61 oppure vai a Logistica → Produzione → Pianificazione della produzione → Gestione della domanda → Fabbisogni indipendenti pianificati → Crea.

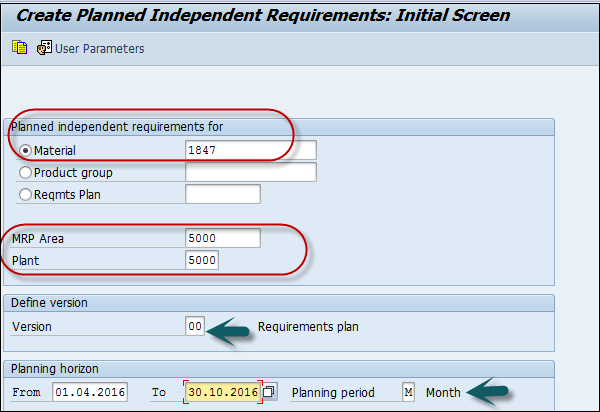

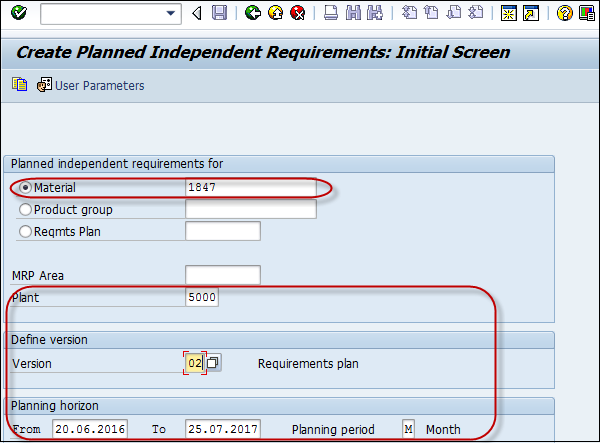

Nella finestra successiva, inserisci i seguenti dettagli:

L'unico materiale per il quale è necessario creare la domanda.

Area MRP e codice impianto.

La versione 00, che mostra la versione attiva ei requisiti verranno considerati nell'esecuzione della pianificazione MRP.

Le date dell'orizzonte di pianificazione per le quali è necessario creare la domanda.

Periodo di pianificazione come mese M.

Dopo aver inserito i dettagli, fare clic sul segno di spunta nella parte superiore dello schermo.

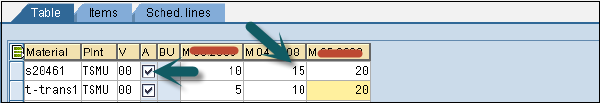

Immettere la versione 00 e per impostazione predefinita la casella di controllo Attivo è contrassegnata, indicando che si tratta di un requisito attivo e verrebbe considerato nell'esecuzione della pianificazione MRP.

Immettere la quantità del fabbisogno in intervalli mensili.

Fare clic sull'icona di salvataggio per salvare il PIR.

Come modificare ed eliminare il PIR?

Per eliminare un PIR, seleziona la riga nella schermata sopra e fai clic sul pulsante Elimina.

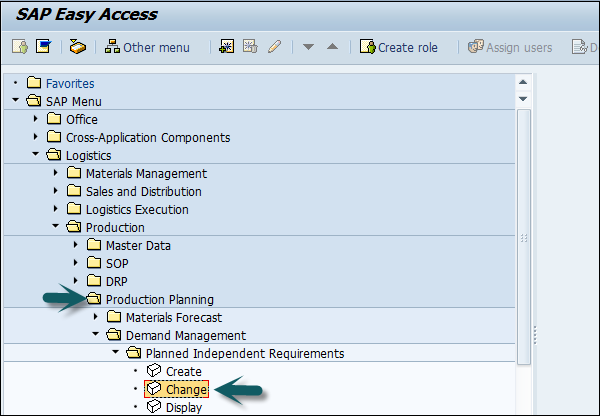

Per cambiare PIR, use T-code: MD62 o vai a Logistica → Produzione → Pianificazione della produzione → Gestione della domanda → Fabbisogni indipendenti pianificati → Modifica

Immettere i seguenti dettagli:

Materiale genitore per il quale è necessario modificare il PIR.

Immettere il codice impianto.

Immettere la versione come 00.

Immettere le date dell'orizzonte di pianificazione con il periodo di pianificazione come mese M.

Nella finestra successiva, apportare le modifiche alla quantità richiesta e fare clic su Salva per inserire le modifiche.

MRP run o planning runè un motore che viene utilizzato per colmare il divario tra domanda e offerta. Vengono chiamati i problemi e le ricevuteMRP Elements. Le uscite includono PIR, requisiti dipendenti, prenotazioni ordini, ordini di vendita, emissione di ordini di trasferimento stock, ecc. Le entrate includono ordini di produzione, richieste di acquisto, ordini di acquisto, ordini di produzione aperti, ricezione dell'ordine di trasferimento stock, righe programma, ecc.

Parametri MRP

I parametri MRP sono necessari per eseguire la pianificazione del fabbisogno di materiale per soddisfare PIR e per utilizzare le informazioni di instradamento.

Chiave di elaborazione

NetChange - In questo sistema di esecuzione, considerare quei materiali che hanno subito alcune modifiche rispetto alla precedente esecuzione MRP.

NetChange in Planning Horizon- Questa esecuzione considera il requisito nell'orizzonte di pianificazione predefinito e non come la variazione netta, che verifica i requisiti futuri. In questa esecuzione, il sistema considera solo quei materiali che hanno subito alcune modifiche rispetto alla loro ultima esecuzione MRP.

Regenerative Planning- In questa corsa, il sistema considera tutti i materiali indipendentemente dalle modifiche. Richiede tempo e non è comune nella pianificazione della produzione.

Pianificazione

Basic Scheduling - Calcola solo le date di base per gli ordini in esecuzione MRP e il tempo di produzione interno per la matrice materiale in uso.

Lead Time Scheduling - In questa pianificazione MRP, le date di produzione sono definite dalla pianificazione del lead time per gli ordini pianificati.

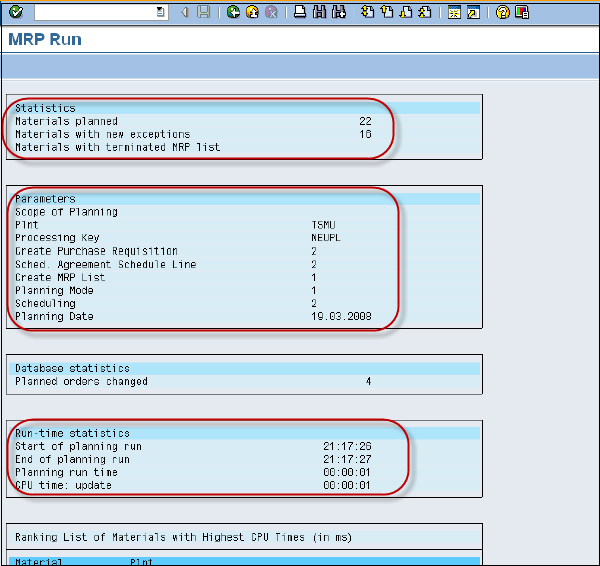

Esecuzione della pianificazione MRP per tutti i prodotti

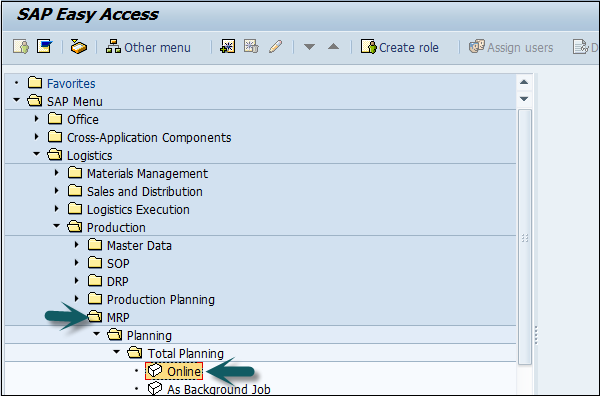

Usa T-code: MD01 o vai a Logistica → Produzione → MRP → Pianificazione → Pianificazione totale → Online

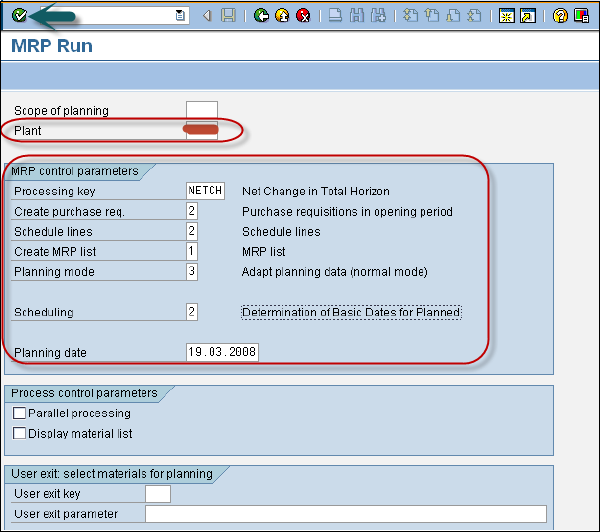

Per eseguire la pianificazione MRP con variazione netta nell'orizzonte di pianificazione, immettere i seguenti dettagli:

Lo stabilimento di produzione per il quale si desidera calcolare l'esecuzione della pianificazione MRP.

La chiave di elaborazione come NETCH.

Input 2 in Crea acquisto req. mostra la richiesta di acquisto nel periodo di apertura.

Input 2 per gli spettacoli delle linee di programma.

Immettere 1 in Elenco MRP e il sistema creerà un elenco MRP simile all'elenco stock / fabbisogno per un'analisi successiva della precedente esecuzione MRP.

Modalità di pianificazione 3 poiché elimineremo e ricreamo tutti i dati di pianificazione per tutti i materiali.

L'indicatore di immissione della pianificazione 2 mostra che la pianificazione MRP eseguirà la pianificazione del lead time e considererà i tempi di instradamento per calcolare le date degli ordini pianificati.

Fare clic sul segno di spunta nella parte superiore dello schermo.

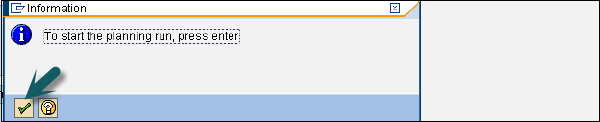

Se sei sicuro di eseguire la pianificazione MRP, fai clic sul segno di spunta.

Il sistema impiegherà del tempo per eseguire la pianificazione MRP e il calcolo sarà completato. È possibile visualizzare il fabbisogno di materiale e quali parametri sono stati considerati durante l'esecuzione.

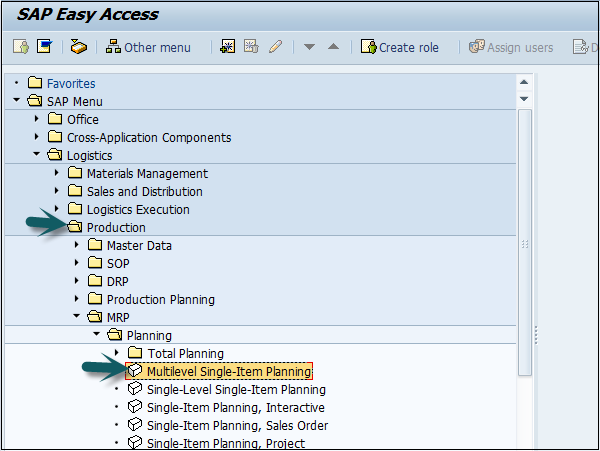

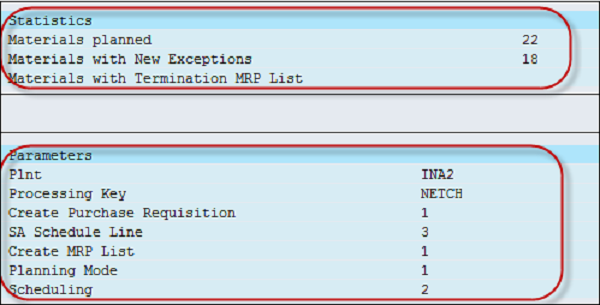

Per eseguire l'esecuzione MRP per un singolo materiale, utilizzare T-Code: MD02 o accedere a Logistica → Produzione → MRP → Pianificazione → Articolo singolo Multilevel

Viene utilizzato per pianificare la pianificazione di singoli articoli. Immettere i seguenti dettagli:

- Numero materiale e impianto

- Chiave di elaborazione, NETCH (variazione netta per orizzonte totale)

- Crea richiesta di acquisto. 2

- Tempi di consegna 2

- Crea elenco MRP 1

- Modalità pianificazione 3

- Pianificazione 2

Fare clic sul segno di spunta nella parte superiore della pagina.

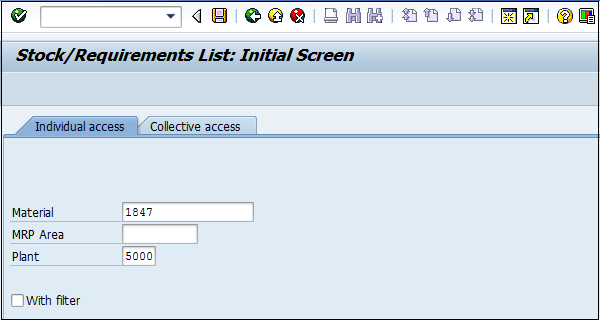

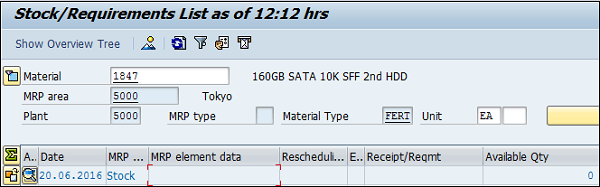

Valutazione MRP: elenco scorte / fabbisogni

Viene utilizzato per visualizzare lo stock corrente e le entrate pianificate. Use T-code: MD04

Immettere Material and Plant e fare clic sul segno di spunta nella parte superiore della pagina.

BOM per materiale è esplosa. Immettere la richiesta di acquisto.

L'elenco MRP viene utilizzato per generare un report statico che contiene il materiale di esecuzione della pianificazione e visualizza il tempo di esecuzione della pianificazione MRP in alto.

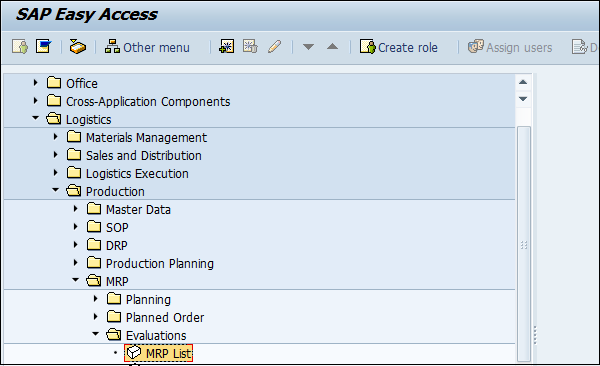

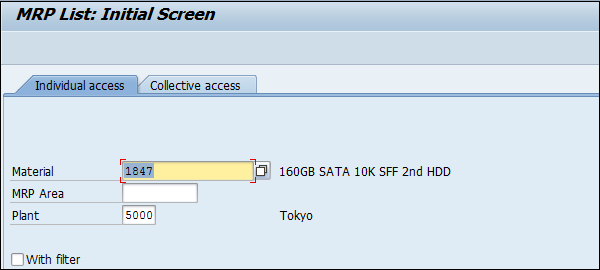

Use T-Code: MD05 oppure vai a Logistica → Produzione → MRP → Valutazione → Elenco MRP

Immettere il materiale e il nome dell'impianto e fare clic sul segno di spunta. Nel caso in cui non esista alcun elenco MRP per il materiale selezionato, verrà visualizzato un messaggio.

Long Term Planning(LTP) in SAP PP viene utilizzato per controllare le richieste future a tutti i livelli di distinta base. È possibile verificare l'attuale capacità e la capacità del fornitore di fornire il materiale nel periodo di tempo richiesto.

Questa non è un'esecuzione effettiva, ma viene utilizzata per verificare se tutti i requisiti di capacità possono essere soddisfatti. È anche possibile trasferire l'area simulativa all'area operativa, se i requisiti sono soddisfatti.

Si noti inoltre che non è necessario eseguire la pianificazione simulativa di lunga durata. Può essere a breve termine e non ci sono limiti di tempo.

Obiettivi chiave della pianificazione a lungo termine

Il reparto acquisti può utilizzare il risultato di LTP per prevedere futuri ordini di acquisto. Ciò consente loro di negoziare con i fornitori a condizioni contrattuali.

PIR può essere versione attiva o inattiva. Per LTP, è sempre inattivo in quanto viene utilizzato per scopi simulativi. LTP consente di eseguire la simulazione del programma della domanda a tutti i livelli della distinta base.

Puoi anche rieseguire LTP con un nuovo requisito in una versione inattiva. Per eliminare LTP, è necessario eliminare tutti gli scenari di pianificazione.

LTP è quasi simile alla pianificazione del fabbisogno di materiale nella versione simulata per prevedere il piano di produzione secondo i requisiti futuri.

È inoltre possibile utilizzare LTP per trasferire le attività di instradamento ai centri di costo. È possibile utilizzare la distinta base esistente ei dati di ciclo per LTP e possono anche avere dati anagrafici diversi.

Creazione di una versione inattiva PIR

Use T-code: MD61 oppure vai a Logistica → Produzione → Pianificazione della produzione → Gestione della domanda → PIR → Crea.

Immettere i seguenti dettagli:

Codice materiale per il quale è necessario creare il requisito.

Codice impianto.

La versione di input come 02 che è la versione inattiva e i requisiti sarebbero considerati nell'esecuzione LTP e non MRP.

Date dell'orizzonte di pianificazione per le quali è necessario creare la domanda.

Periodo di pianificazione come mese M.

Fare clic sul segno di spunta nella parte superiore dello schermo.

Nella finestra successiva, vedrai la versione 02 e la casella di controllo attiva non sarà contrassegnata che mostra la versione inattiva per LTP.

Immettere la quantità nella casella mensile. Fare clic sul pulsante Salva per salvare i dati.

Creazione di scenari di pianificazione

Gli scenari di pianificazione sono necessari per eseguire l'esecuzione LTP per i requisiti simulativi annuali. È inoltre possibile includere o escludere i ricevimenti pianificati o lo stock corrente dall'esecuzione della pianificazione.

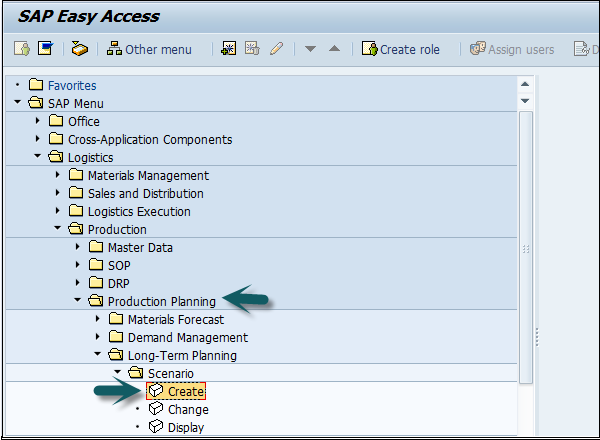

Per creare uno scenario di pianificazione, utilizzare il codice T: MS32 o accedere a Logistica → Produzione → Pianificazione della produzione → Pianificazione a lungo termine → Scenario → Crea

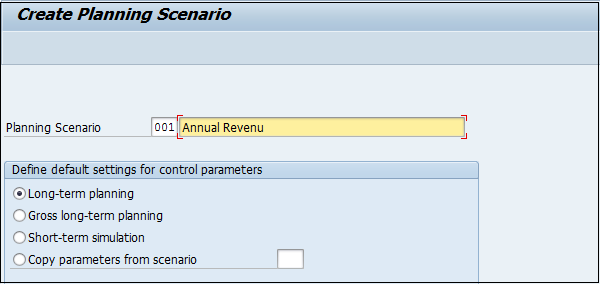

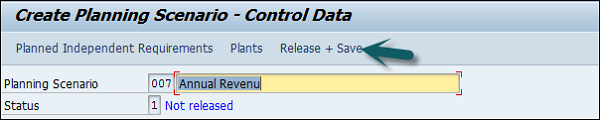

Immettere il nome dello scenario di pianificazione e la descrizione e premere Invio.

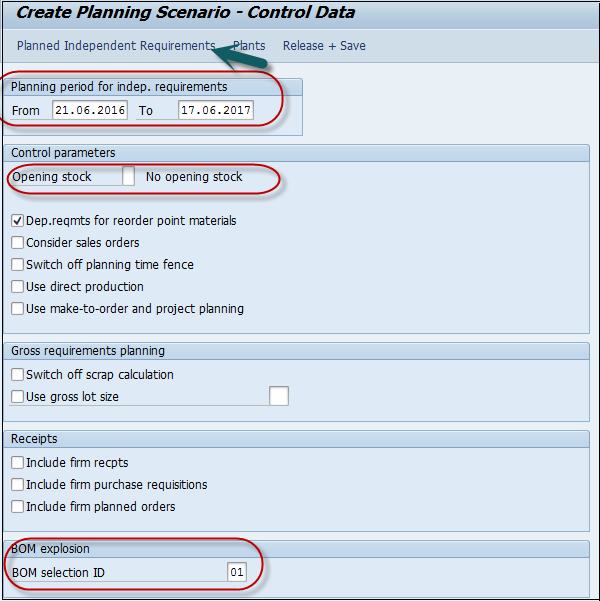

Nella schermata successiva, inserisci i seguenti dettagli:

Il periodo di pianificazione per il quale deve essere eseguito LTP.

Mantieni lo stock di apertura come vuoto, il che significa che non considererà lo stock corrente.

Selezionare BOM come 01 per includere BOM attivo.

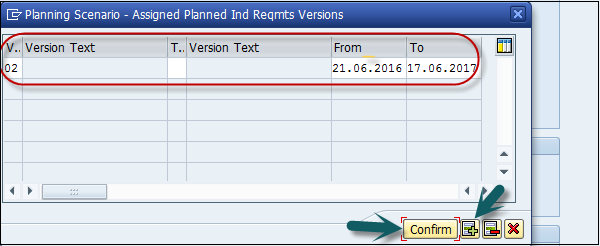

Fare clic sul pulsante PIR nella parte superiore dello schermo e verrà visualizzata una piccola finestra pop-up.

Nella piccola schermata popup, fare clic sul segno + per una nuova voce e immettere la versione 02 e il periodo di pianificazione.

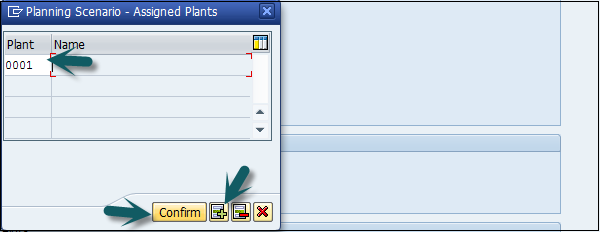

Fare clic sul pulsante Pianta nella parte superiore dello schermo. Immettere il codice impianto e fare clic su conferma.

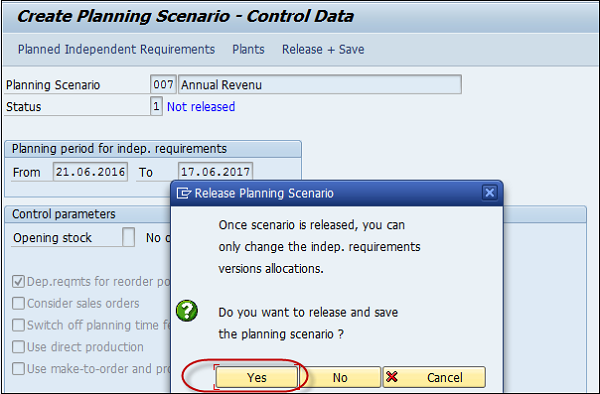

Il passaggio successivo è fare clic sul pulsante Rilascia + Salva e la voce verrà salvata. Ti verrà chiesto di confermare lo scenario di pianificazione. ClicYes.

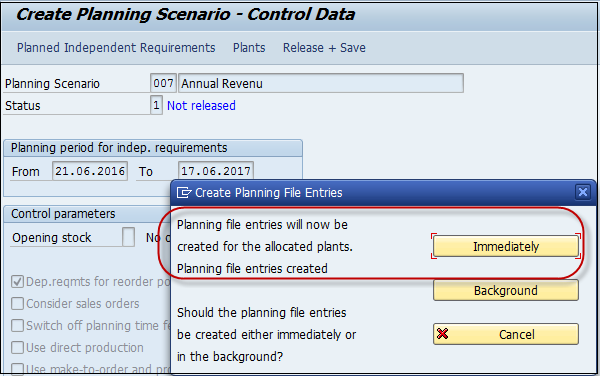

Nella finestra successiva, avrai un'opzione per eseguire le voci in background / online.

Vengono generate le voci del file di pianificazione. Fare clic sul pulsante "immediatamente" per generare le voci.

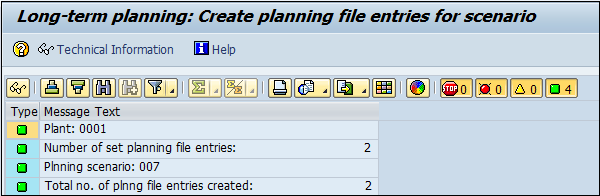

Si riceverà una notifica che il sistema ha identificato il numero di materiali rilevanti per l'esecuzione della pianificazione a lungo termine.

UN production orderviene utilizzato per definire il materiale da produrre, l'ubicazione dell'impianto in cui deve essere eseguita la produzione, la data e l'ora di produzione e la quantità di merce richiesta. Un ordine di produzione definisce anche quali componenti e sequenza di operazioni devono essere utilizzati e come devono essere liquidati i costi dell'ordine.

I dati della distinta base e del ciclo di lavorazione dei materiali vengono copiati nell'ordine di produzione, che determina l'elenco dei componenti e dei dati operativi nell'ordine.

Di seguito sono riportati i passaggi chiave coinvolti nella conferma dell'ordine di produzione.

Il primo passaggio consiste nel convertire un ordine pianificato in un ordine di produzione. Quando si crea un ordine di produzione, il tipo viene definito nel sistema SAP PP.

Per avviare il processo di produzione, è necessario emettere un ordine di produzione. Finché un ordine di produzione non viene rilasciato, l'esecuzione del processo di produzione non viene avviata.

L'emissione delle merci è necessaria per fornire le merci per eseguire l'ordine di produzione. Una volta che le merci sono state emesse, il numero del documento può essere aggiornato nel sistema.

Tutti i sottoprocessi vengono eseguiti in conformità con le operazioni richieste per confermare la produzione come da Ordine di produzione.

Creazione di un ordine di produzione direttamente dall'elenco dei requisiti di stock

Un ordine di produzione può essere creato nei seguenti modi.

Utilizzo del numero di ordine pianificato

Use T-Code: MD16 oppure vai a Logistica → Produzione → Controllo produzione → Ordine → Crea → Da ordine pianificato

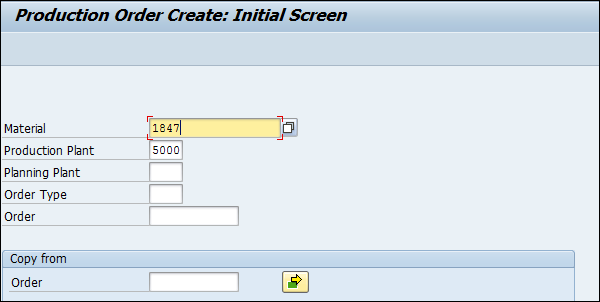

Senza fare riferimento all'ordine pianificato

Use T-Code: CO01 oppure vai a Produzione → Controllo produzione → Ordine → Crea → Con materiale

Immettere i seguenti dettagli:

Codice materiale per il quale è necessario creare l'ordine di produzione.

Codice impianto.

Fare clic sul segno di spunta nello screenshot qui sopra.

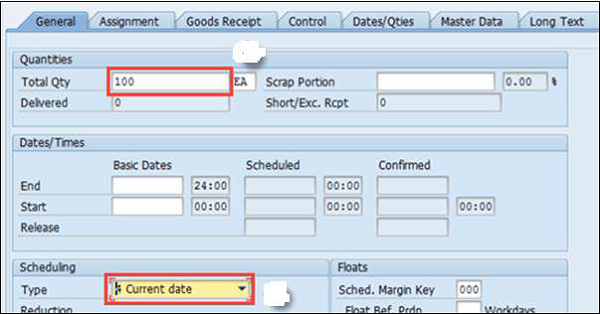

Nella finestra successiva, inserisci la quantità dell'ordine. In Pianificazione, seleziona l'opzione data corrente come mostrato nella seguente schermata:

Fare clic sul segno di spunta nella parte superiore dello schermo per confermare e il sistema copierà quindi i dati della distinta base e del ciclo nell'ordine.

Per rilasciare l'ordine, fare clic sul flag di rilascio in alto

Fare clic sul pulsante Materiale per verificare la disponibilità del materiale.

Fai clic sull'icona di salvataggio in alto e otterrai un numero d'ordine salvato nel sistema.

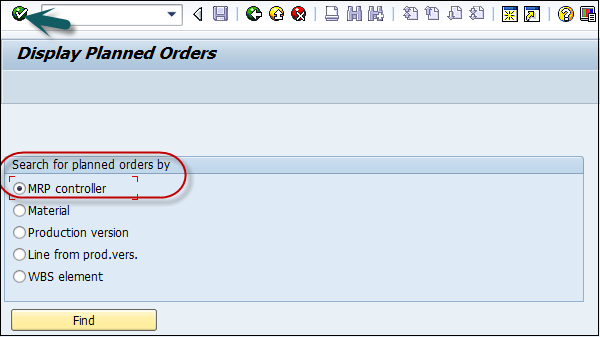

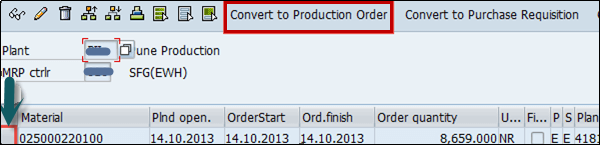

Utilizzo del numero di ordine pianificato

Use T-Code: MD16. Selezionare il controller MRP dall'elenco e fare clic sul segno di spunta.

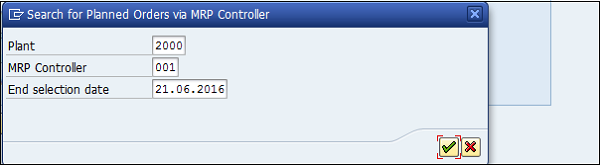

Nella finestra successiva, inserisci i seguenti dettagli:

- Codice impianto

- Controller MRP

- Data di fine selezione fino all'estrazione di tutti gli ordini pianificati.

Seleziona Ordini pianificati che desideri convertire in Ordine di produzione.

Questo creerà ordini di produzione nel sistema.

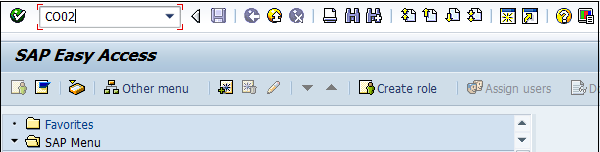

Se desideri modificare i dettagli nell'ordine di produzione, puoi farlo utilizzando il seguente codice.

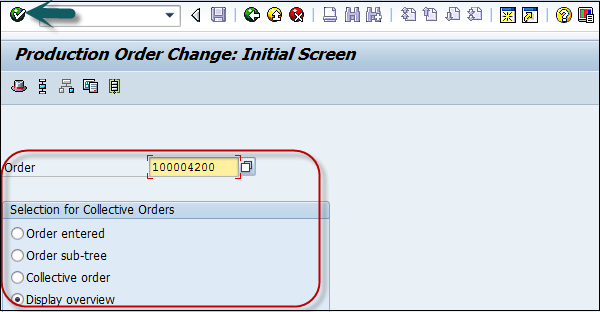

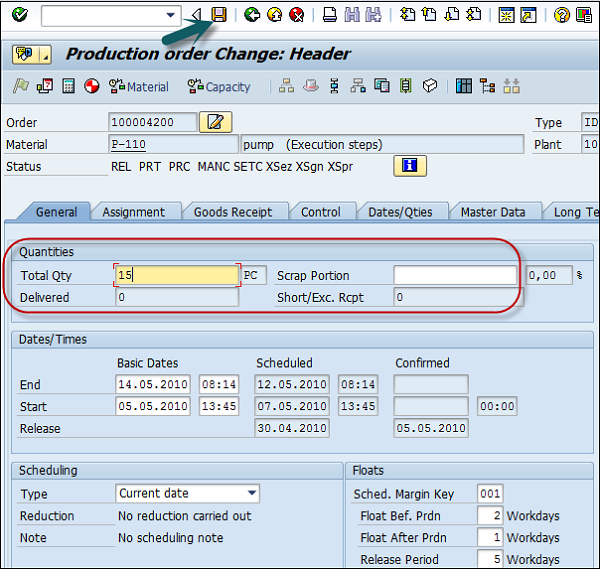

Use T-code: CO02

Nella finestra successiva, inserisci il numero dell'ordine da modificare. Per impostazione predefinita, seleziona il pulsante di opzione Visualizza panoramica. È inoltre possibile selezionare l'ordine di produzione effettuando una ricerca nel sistema.

Fare clic sul segno di spunta.

Modificare la quantità totale e fare clic sul pulsante Salva nella parte superiore dello schermo.

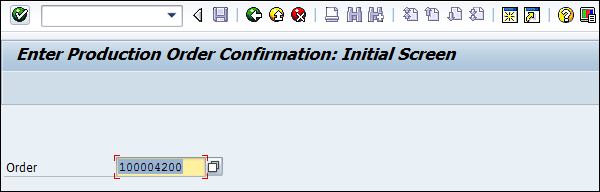

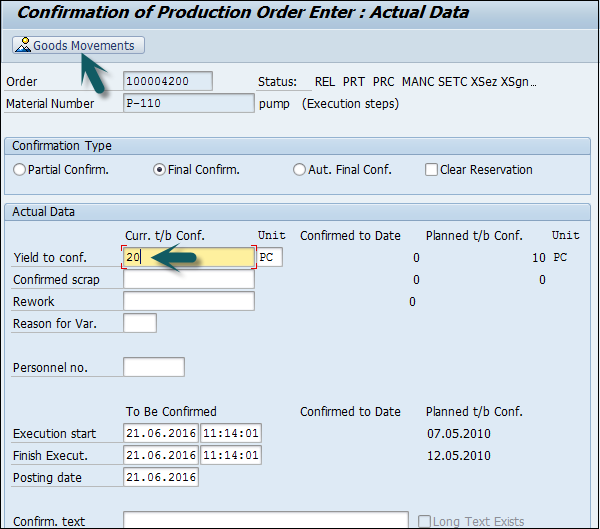

Per confermare l'ordine di produzione, use T-code: CO15.

È possibile eseguire le seguenti attività:

Genera il documento di conferma

Consumare materie prime o semilavorati

Buona ricezione dei prodotti finiti o semilavorati

Nella schermata successiva, immettere il numero dell'ordine di produzione e fare clic sul segno di spunta.

Nella nuova finestra, inserisci la quantità di resa che mostra la quantità di prodotto da dichiarare.

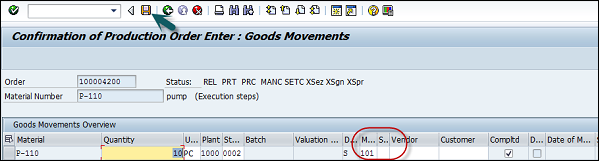

Fare clic sul pulsante Movimento merci nella parte superiore dello schermo per confermare il movimento automatico delle merci insieme alla conferma.

Nella finestra successiva, vedrai l'entrata merci e l'uscita merci dei componenti.

Entrata merci automatica (GR), produzione di materiale eseguita con movimento tipo 101 in entrata.

Uscita merci auto (GI), consumo di componenti effettuato utilizzando il tipo di movimento 261 nella voce.

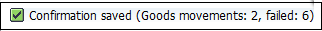

Fai clic sul pulsante Salva nella parte superiore dello schermo e riceverai un messaggio di conferma.

Mostrerà un numero di movimenti di merci riusciti e conteggio non riuscito.

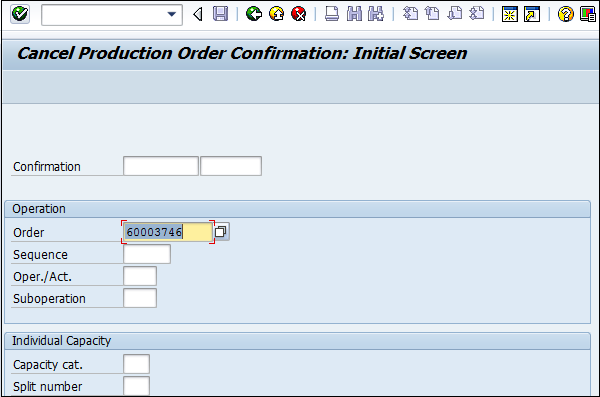

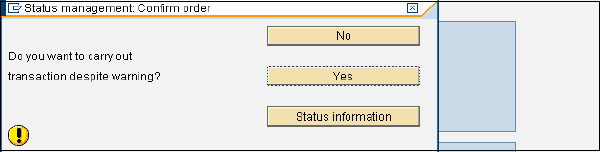

Use T-code: CO13. Immettere il numero dell'ordine e fare clic sul segno di spunta nella parte superiore dello schermo. Ti verrà chiesto di confermare l'azione.

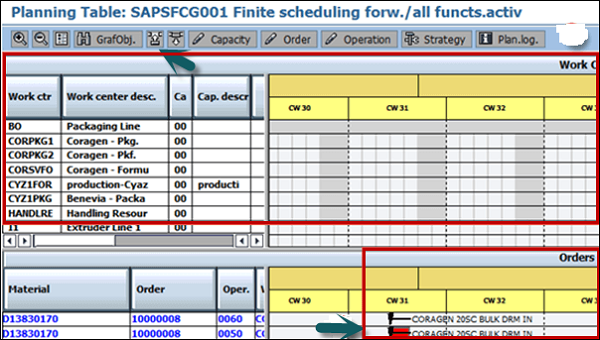

Capacity planningè fatto per bilanciare il carico al centro di lavoro. È possibile calcolare la capacità produttiva in base al fabbisogno del prodotto in base alla capacità disponibile.

Capacity levelingsi svolge ai fini della pianificazione dettagliata della produzione. Ciò avviene tramite una tabella di pianificazione utilizzata per la pianificazione dettagliata dei requisiti di capacità nel tempo in futuro.

È necessario verificare il carico di capacità sul centro di lavoro. Se un centro di lavoro è sovraccarico, dobbiamo spostare gli ordini in diversi centri di lavoro.

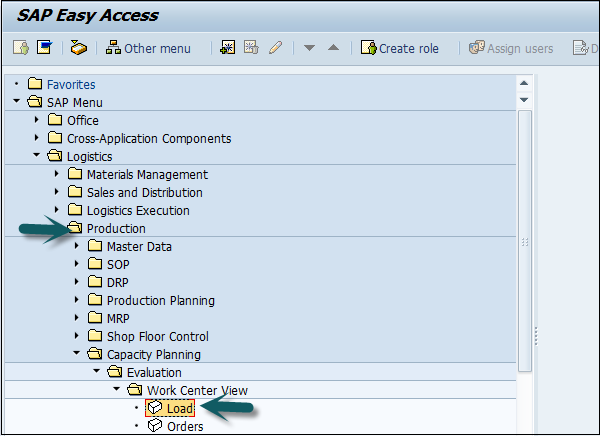

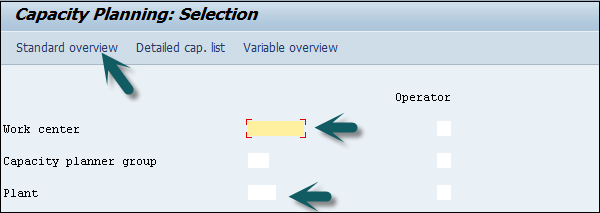

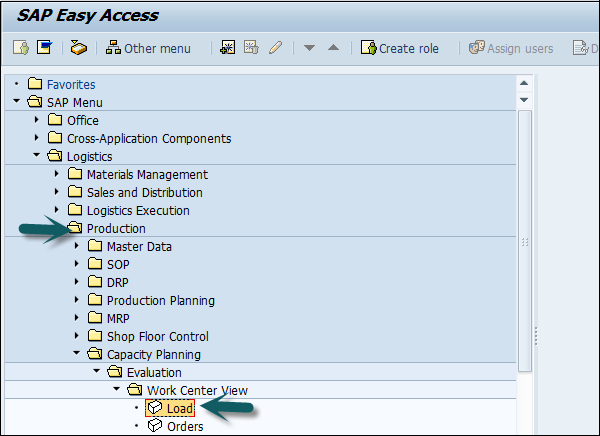

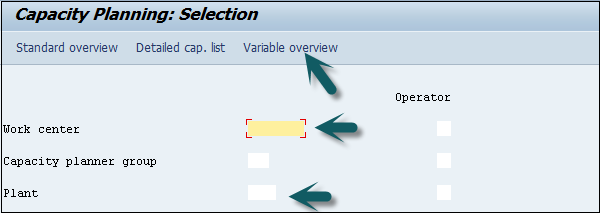

Per controllare i carichi di capacità

Use T-Code: CM01 oppure vai a Logistica → Produzione → Pianificazione capacità → Valutazione → Visualizzazione centro di lavoro → Carica

Immettere i seguenti dettagli:

- Centro di lavoro

- Plant

Fare clic sulla visualizzazione standard.

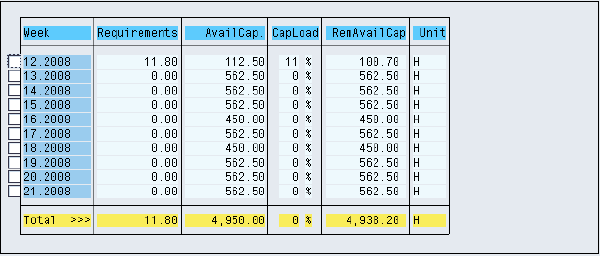

Nella finestra successiva è possibile visualizzare i requisiti di capacità, la capacità disponibile, il carico di lavoro e la capacità disponibile rimanente.

Puoi selezionare una settimana particolare e fare clic sul Cap. Dettagli / Periodo. È possibile visualizzare gli elementi di carico dettagliati a livello individuale.

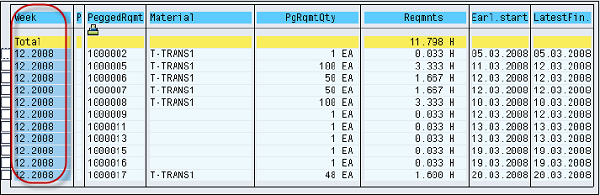

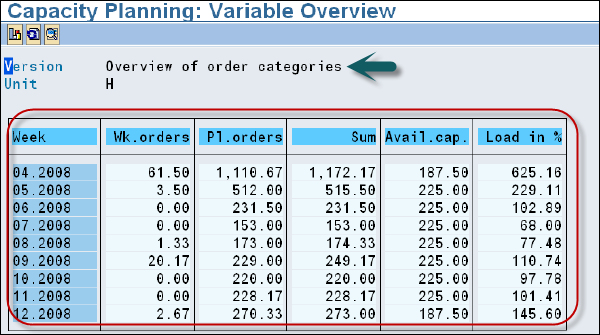

Per visualizzare gli ordini pianificati e i dettagli dell'ordine di produzione, use T-code: CM01

Immettere i seguenti dettagli:

- Centro di lavoro

- Plant

Fare clic su Visualizzazione variabile.

È possibile eseguire il livellamento della capacità utilizzando la tabella di pianificazione. Gli ordini vengono elaborati come definito nel centro di lavoro per soddisfare il processo di produzione.

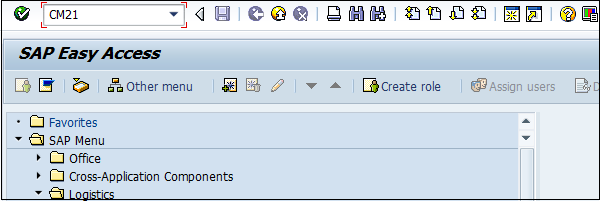

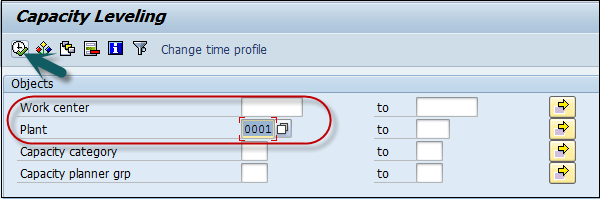

Per eseguire il livellamento della capacità, use T-Code: CM21

Accedi a Plant e fai clic su Execute.

Nella finestra successiva, vedrai i dettagli dell'ordine nella parte superiore e i dettagli del centro di lavoro nella parte inferiore dello schermo. Seleziona un ordine dal pool di ordini. Fare clic su Invio per assegnare quell'ordine al centro di lavoro.

È inoltre possibile inviare altri ordini al centro di lavoro e viene eseguito il livellamento della capacità.

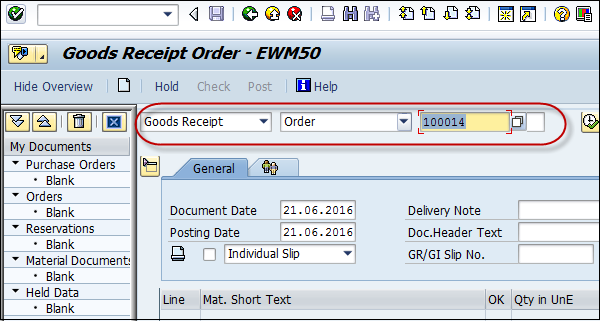

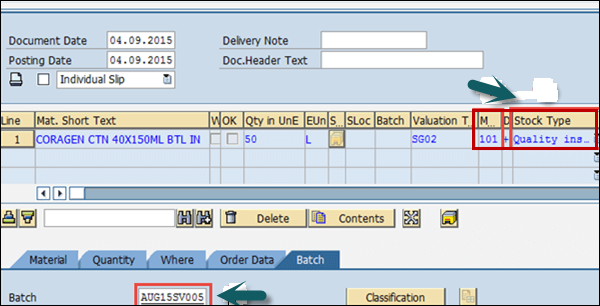

Il ricevimento buono viene eseguito quando il materiale viene prodotto secondo l'ordine di produzione e le merci vengono posizionate nel luogo di stoccaggio. La quantità di stock viene aumentata e viene inserito il tipo di movimento 101.

Creazione di entrata merci

Use T-code: MIGO. Selezionare l'entrata merci, l'ordine e il numero dell'ordine di produzione.

Immettere il tipo di movimento 101. Se il materiale è soggetto a controllo di qualità, è possibile visualizzare il tipo di stock come controllo di qualità. Ora inserisci il numero di lotto.

Immettere i dati di produzione e fare clic su Articolo OK. Fare clic sul pulsante Verifica nella parte superiore dello schermo.

Per salvare il documento, fare clic sul pulsante Salva nella parte superiore dello schermo. Riceverai un messaggio di conferma del documento materiale pubblicato.

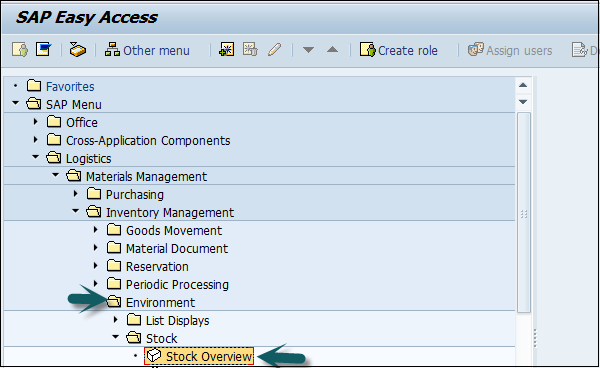

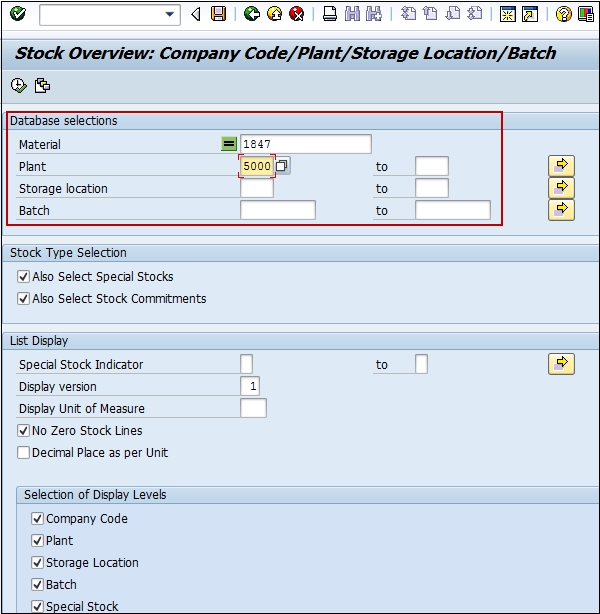

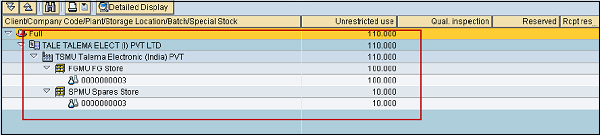

Puoi utilizzare Panoramica delle scorte per controllare le scorte disponibili in qualsiasi momento. La panoramica delle scorte può essere controllata utilizzandoT-Code: MMBE oppure vai a Logistica → Gestione materiali → Gestione inventario → Ambiente → Magazzino → Panoramica magazzino

Immettere i seguenti dettagli:

- Material

- Numero dell'impianto

Fare clic su Esegui.

Nella schermata successiva, puoi vedere che la quantità è in uso senza restrizioni.

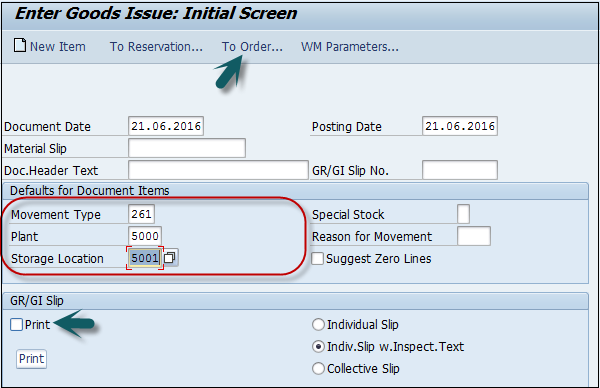

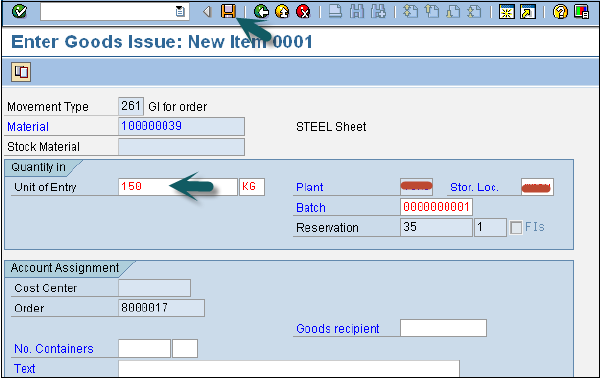

In SAP PP, l'emissione delle merci avviene quando la materia prima viene consumata per produrre materiale secondo l'ordine di produzione. Quando le merci vengono emesse, il sistema riduce l'inventario dei componenti nell'ubicazione di stoccaggio nel sistema di pianificazione della produzione.

Il tipo di movimento 261 viene utilizzato per l'uscita merci.

Per eseguire l'emissione di merci, use T-code: MB1A oppure vai a Logistica → Produzione → Controllo produzione → Movimento merci → Uscita merci

Immettere i seguenti dettagli:

- Tipo di movimento 261 per uscita merci

- Sede dell'impianto e di stoccaggio

Se desideri stampare, seleziona la casella di controllo per la stampa.

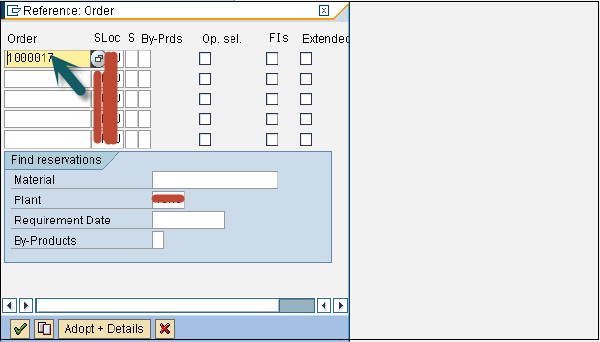

Fare clic sul pulsante Per ordinare ... nella parte superiore dello schermo come mostrato nella seguente schermata:

Immettere i seguenti dettagli:

- Numero d'ordine. e fai clic su Adotta dettagli.

- Immettere i materiali nella colonna Materiale

- Quantità richieste per ogni materiale nella colonna Quantità

- Unità di misura KG nella colonna UnE

- Posizione di archiviazione rispettiva nella colonna SLoc

Fare clic sul pulsante Adatta. Vedrai i seguenti dettagli. Fare clic sull'icona di salvataggio per salvare i dettagli. Riceverai una conferma che il documento è stato pubblicato.

Inserita Informativa “Documento 56754500001”.

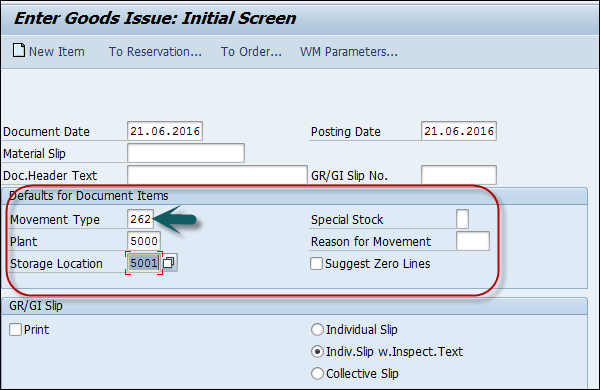

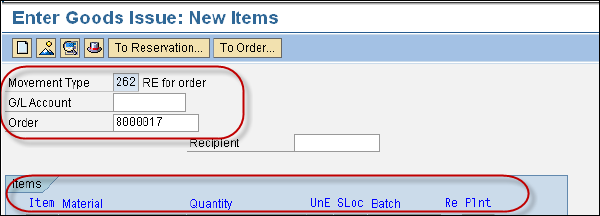

Lo storno dell'uscita merci viene utilizzato quando si annulla l'uscita merci per un ordine. Le merci emesse possono essere annullate prima che lo stato dell'ordine sia confermato (CNF) nel sistema.

Il tipo di movimento è 262 in Annullamento emissione merci.

Per eseguire lo storno dell'uscita merci, use T-code: MB1A oppure vai a Logistica → Produzione → Controllo produzione → Movimento merci → Uscita merci

Immettere tutti i dettagli tranne il tipo di movimento 262.

Immettere i codici materiale, le quantità di storno, l'unità di misura, anche lo stesso lotto n. che è stato rilasciato prima.

Fare clic sul pulsante di spunta nella parte superiore sinistra dello schermo. Nella schermata successiva, fai clic sul pulsante Salva per eseguire un'inversione.

Per ottimizzare la pianificazione della produzione e il processo di movimentazione dei materiali, le organizzazioni possono coinvolgere i principi di gestione snella. Ciò consente alle organizzazioni di semplificare il processo di produzione in un ambiente di produzione ripetitivo o discreto.

Dettagli tecnici del componente -

Technical Name of Business Function |

LOG_PP_LMAN |

Type of Business Function |

Funzione aziendale aziendale |

Available From |

Pacchetto di miglioramento SAP ERP 2005.2 |

Technical Usage |

Applicazioni centrali |

ECC Application Component |

Pianificazione e controllo della produzione (PP) |

Supplementary Constituents in Further SAP Applications |

SAP Auto-ID Infastructure All 5.1, SAP Netweaver 7.0 BI Content Add-On 3 |

Business Function Requiring Activation in Addition |

Non rilevante |

Utilizzando questa funzione aziendale, la pianificazione del fabbisogno di materiale ottiene una migliore idea sulle panoramiche trasversali delle scorte e dei requisiti disponibili nel processo di produzione.

Questa nuova funzione migliora l'opzione di flessibilità nella produzione, fornisce maggiore trasparenza, ottimizza il processo di produzione e fa un uso efficiente delle scorte nella pianificazione e nel controllo della produzione.

In SAP PP, sono forniti vari report standard relativi al processo di pianificazione della produzione, dati anagrafici, stato dell'ordine, stock disponibile in tempo reale e fabbisogno futuro, consumo di materiale nel processo di produzione e quantità target.

Rapporti chiave in SAP PP

Di seguito sono riportate le caratteristiche importanti dei report chiave in SAP PP.

Per visualizzare la situazione complessiva dell'impianto e la pianificazione della produzione in diversi ambienti di produzione.

Per visualizzare il consumo di dati sui materiali per un periodo di tempo specifico.

Per controllare lo stato attuale delle scorte in tempo reale.

Per tenere traccia dello stato dell'ordine corrente e della quantità dell'ordine target creata nel processo di produzione.

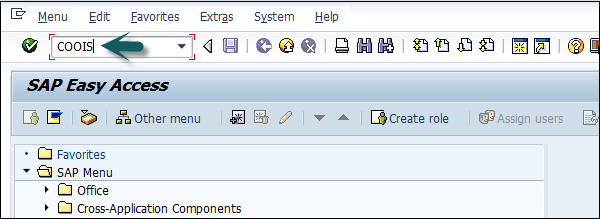

Visualizzazione dei sistemi di informazione sugli ordini

Questo report viene utilizzato per visualizzare l'elenco degli ordini, lo stato dell'ordine, la quantità e il movimento delle merci rispetto a un ordine. Puoi anche controllare la priorità dell'ordine e ti consente di elaborare l'ordine con priorità alta e la quantità effettiva generata per un ordine.

Per visualizzare questo rapporto, use T-Code: COOIS

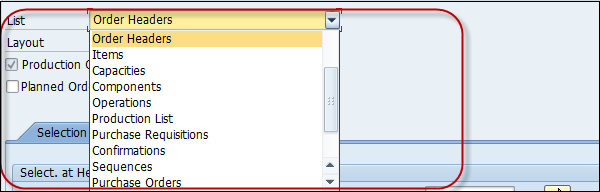

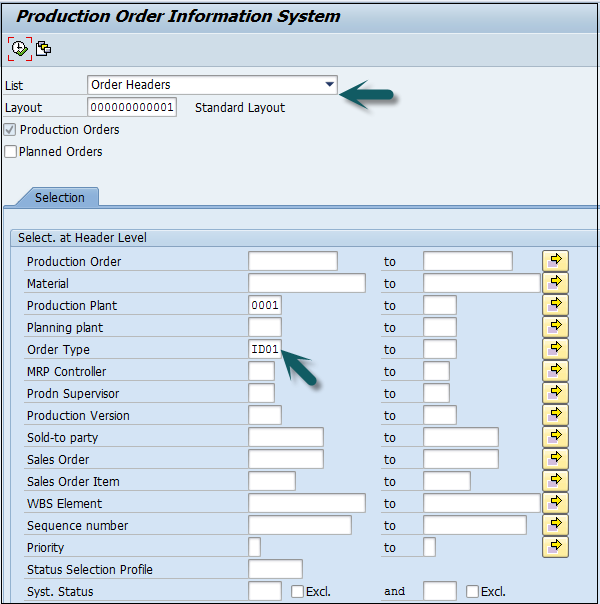

Nella finestra successiva, nel menu a discesa Elenco, seleziona Intestazioni ordine. Puoi anche includere vari altri parametri come il movimento delle merci.

Seleziona la casella di spunta Ordine di produzione. Quindi, inserisci il codice dello stabilimento di produzione.

È possibile selezionare il tipo di ordine per il quale si desidera estrarre il report. Nel caso in cui venga lasciato vuoto, verrà generato il report per tutti gli ordini.

È inoltre possibile selezionare vari altri parametri per estrarre il report.

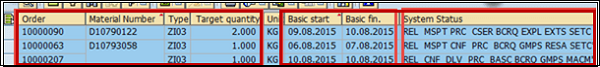

Nella finestra successiva, puoi vedere i seguenti dettagli:

Elenco degli ordini con codice materiale e quantità target.

Ordina le date di inizio e fine di base per il pianificatore.

Stato dell'ordine tramite il quale è possibile identificare se l'ordine è stato consegnato o ancora da eseguire in officina.

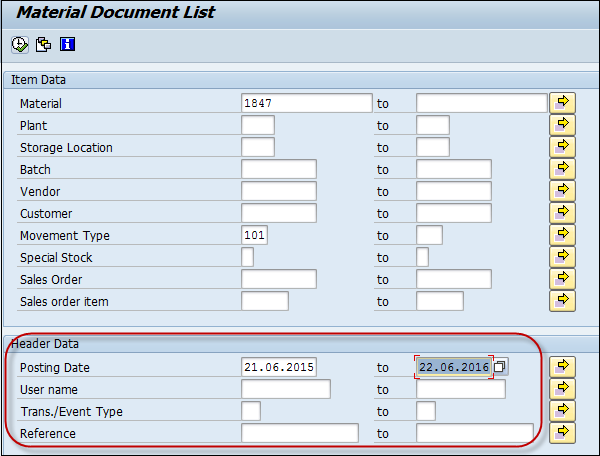

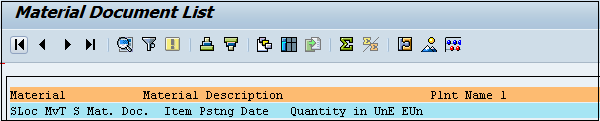

L'elenco dei documenti materiale viene utilizzato per generare qualsiasi movimento di merci come entrata merci, uscita merci per un ordine di produzione, ecc.

Use T-Code: MB51. Immettere il codice dello stabilimento di produzione. Il tipo di movimento 101 è quello di vedere i dati di produzione.

Per visualizzare la produzione, immettere il periodo di registrazione.

Otterrai l'elenco dei documenti materiali -

È inoltre possibile visualizzare l'elenco dei documenti materiale per il tipo di movimento in ingresso per Uscita merci 261, entrata merci, ecc.

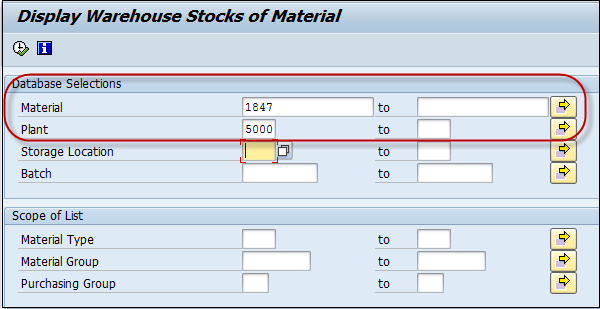

Per vedere lo stock in tempo reale, puoi utilizzare questo rapporto per più materiali. Al momento del movimento delle merci, è possibile utilizzare questo rapporto per visualizzare le informazioni sulle scorte in tempo reale.

Use T-Code: MB52. È possibile inserire un singolo materiale o una gamma di materiali.

Immettere il codice impianto, quindi immettere la posizione di archiviazione e altri dettagli. Fare clic su Esegui.

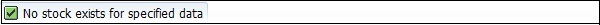

Se non esistono azioni, riceverai un messaggio.

In caso contrario, verranno visualizzati i codici dei materiali insieme alla quantità e al valore delle scorte nella posizione di magazzino visualizzata.

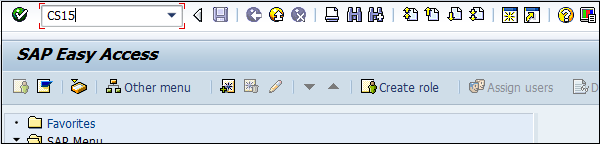

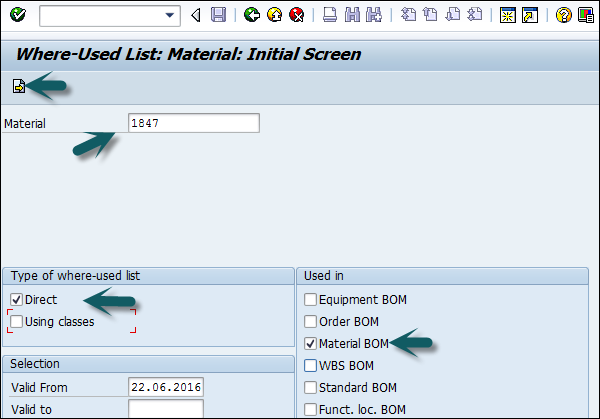

Parliamo ora di come verificare se un elemento esiste in una distinta base. È possibile individuare il materiale principale in cui un componente viene utilizzato come distinta materiali.Use T-code: CS15

Per visualizzare il materiale padre, immettere il codice materiale.

Selezionare la casella di controllo diretta e la distinta materiali. Fare clic sul pulsante Avanti nella parte superiore dello schermo.

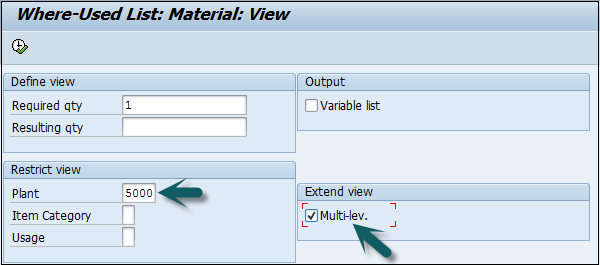

Nella finestra successiva, inserisci la quantità richiesta. Quindi, entra nello stabilimento di produzione.

Per visualizzare tutti i livelli della distinta base per il componente, selezionare multilivello e fare clic su Esegui.

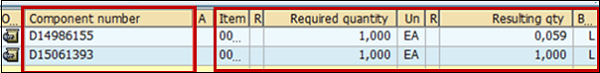

Nella schermata successiva, vedrai un diverso livello di BOM e materiale genitore in cui il componente è presente come segue:

Questo mostra l'elenco dei diversi report SAP Standard che puoi estrarre dal modulo SAP PP relativo a materiale, dettagli dell'ordine, distinta base, ecc.