SAP EWM - Guia rápido

SAP Extended Warehouse Management (EWM) é usado para gerenciar com eficiência o estoque no armazém e para apoiar o processamento do movimento de mercadorias. Ele permite que a empresa controle seus processos de entrada e saída do Armazém e a movimentação de mercadorias no Armazém.

O processo principal em um Armazém é a entrada e saída de materiais, a entrada e saída de mercadorias, o atendimento de pedidos de clientes e a distribuição de mercadorias. Quando uma empresa não armazena nenhuma mercadoria, não há necessidade de gerenciamento de armazém para gerenciar as mercadorias.

O processo de entrada envolve o armazenamento de mercadorias no depósito e sua localização e o processo de saída envolve a coleta das mercadorias. Sempre que um material é armazenado em um depósito, ele é armazenado na posição no depósito e você pode encontrar sua localização atual.

Com a ajuda do SAP EWM, todos os movimentos de mercadorias são controlados por um sistema de gerenciamento de depósito e fornece as ferramentas para monitorar as atividades do depósito. Você também pode gerenciar funções adicionais no Armazém, como a criação de um número de série, número de lote, estoque de gerenciamento de fornecedor, otimização de recursos e serviços de valor agregado. O SAP Extended Warehouse Management permite que você não apenas monitore a quantidade de mercadorias no depósito, mas também gerencie outras funções críticas e a entrega de mercadorias com eficiência.

SAP Warehouse Management é oposto ao gerenciamento de estoque. O gerenciamento de estoque informa a contagem de mercadorias no local de armazenamento e sua localização física é desconhecida. A gestão de armazéns trata da movimentação de mercadorias e monitoriza a localização física das mercadorias registadas com documentos específicos.

SAP EWM é diferente de SAP Warehouse Management

SAP EWM é uma parte do SAP Supply Chain Management como o sistema de gerenciamento de armazém, mas oferece recursos mais robustos e avançados para gerenciar as principais atividades no armazém.

O SAP Extended Warehouse Management é semelhante ao gerenciamento de warehouse, mas fornece mais recursos como separação, armazenamento, estrutura de RF, estrutura de warehouse e opções mais flexíveis para gerenciar as funções de warehouse.

Você pode criar novos elementos como uma área de atividade, recursos, administração de mão de obra e centros de trabalho no SAP EWM que não estavam disponíveis no WM.

SAP EWM oferece uma solução mais robusta para gerenciar funções de warehouse em uma organização. Também faz parte do SAP Supply Chain Management e também dá suporte a todos os processos de logística e cadeia de suprimentos.

SAP EWM ─ Principais recursos

A seguir estão os principais recursos do SAP EWM -

Usando SAP EWM, você pode controlar as atividades de depósito, como separação, lançamento e administração de posições no depósito e recebimentos de mercadorias.

Você pode definir alertas para dados alterados antes da entrada de mercadorias do EWM para o sistema ERP, estorno ou correção da entrada de mercadorias do EWM para o sistema ERP e uma divisão de entrega de entrada do EWM para o sistema ERP.

Você pode realizar a desconsolidação de unidades de gestão que contêm produtos diferentes antes de colocá-los em diferentes seções de armazenamento.

Você pode determinar os conceitos de armazenamento usando ranhura para produtos e otimizar a organização do armazém de mercadorias automaticamente.

Ele permite que você execute tarefas executáveis como pacotes de trabalho, consistindo em tarefas de warehouse que os funcionários do warehouse devem realizar como parte das atividades de gerenciamento de warehouse.

Ele permite que você gerencie e rastreie veículos, bem como outras unidades de transporte, do check-in ao check-out do pátio, incluindo movimentos e outras tarefas dentro do pátio.

O SAP EWM também inclui o armazenamento e manuseio de substâncias perigosas e seu transporte de acordo com as regulamentações da SAP Environmental Health & Safety EHS.

No SAP EWM, você também pode planejar tempos de trabalho e recursos de forma mais eficaz e, portanto, pode tornar seu warehouse eficiente, gerenciando as principais tarefas de gerenciamento de recursos com eficácia.

No SAP EWM, você pode usar o cockpit do depósito, que permite exibir os índices do depósito graficamente e avaliar ou monitorar atividades usando tipos de gráficos definidos.

Você pode usar cross-docking que permite realizar o transporte de unidades de gestão em diferentes centros de distribuição ou depósitos até que atinjam o local final no depósito.

Opções implantadas no SAP EWM

O SAP EWM pode ser considerado implementado em um servidor ERP ou você também pode considerá-lo como um aplicativo no cenário de Supply Chain Management.

SAP Extended Warehouse Management é integrado com ERP para acessar transações e dados mestre e uso de recursos como slotting, verificação de disponibilidade também requer sua integração com CRM.

É considerado um aplicativo separado e compartilha o mesmo servidor com os aplicativos SCM. Você também pode executar o SAP EWM em seu próprio ambiente SCM, que é adequado para obter um desempenho aprimorado.

Opções de implantação de EWM

A imagem a seguir mostra as opções de implantação para SAP EWM -

- A Figura 1 mostra SAP EWM no servidor SCM.

- A Figura 2 mostra SAP EWM como autônomo.

Método de Comunicação

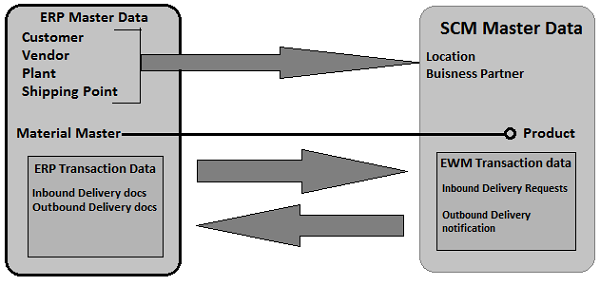

SAP ERP e EWM estão intimamente integrados um ao outro para transferência de transações e dados mestre. Existem duas formas diferentes de comunicação.

Core Interface (CIF)- A interface principal é um dos métodos comuns de comunicação entre o sistema SAP SCM e o SAP Advanced Planning and Optimization APO. Os dados mestre mantidos no sistema ERP como cliente, material e fornecedor que estão disponíveis no sistema ERP são transferidos para o sistema EWM usando comunicação CIF da interface central.

Para dados de transação (documentos de entrega de entrada / saída), um modelo de integração separado é usado para comunicação. Este modelo usa iDocs ou RFC de chamada de função remota enfileirada.

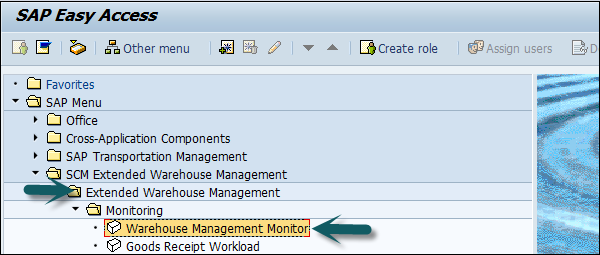

Como verificar a estrutura de vários menus do sistema EWM?

Faça login no sistema SCM e navegue até o nó de gerenciamento Extended Warehouse no menu SAP. Você pode usar várias transações para gerenciar funções básicas na gestão de armazém -

| Monitor de Armazém | / SCWM / MON |

| Manter a entrega de entrada | / SCWM / PRDI |

| Manter entrega de saída | / SCWM / PRDO |

| Ambiente RF | / SCWM / RFUI |

| Criando Caixa de Armazenamento | / SCWM / LS01 |

| Confirmar Tarefa de Armazém | / SCWM / TO_CONF |

| Manutenção de produtos de armazém | / SCWM / MAT1 |

No SAP ERP, um número de depósito é usado para representar o depósito físico onde todo o material está armazenado. Um número de armazém é um campo de 3 ou 4 caracteres em Gerenciamento de armazém ou EWM, respectivamente. Os números do depósito são criados no sistema ERP e para ativá-lo, você usa uma combinação de centro e depósito atribuídos a este centro com o respectivo número do depósito.

Tipos de unidades organizacionais

Existem diferentes unidades de organização em um sistema de armazém em diferentes níveis -

Warehouse Number- Cada armazém consiste em um número de armazém que está no nível mais alto em um sistema de gerenciamento de armazém. Cada número do armazém consiste em uma subestrutura que mapeia o relacionamento do armazém.

Storage Type - Existem diferentes tipos de armazenamento onde os produtos são fisicamente armazenados em um armazém, como armazenamento aberto, saída de mercadorias e recebimento de mercadorias, racks.

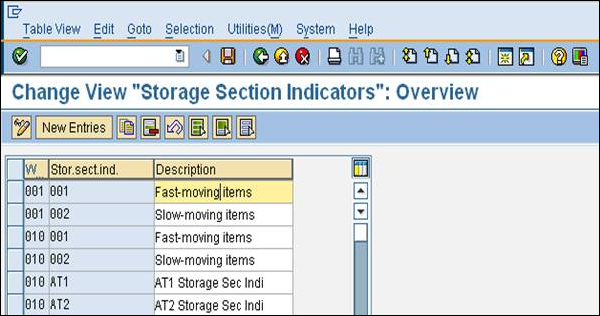

Storage Section- Isso é uma parte do tipo de depósito e representa um grupo de posições com as mesmas características. As seções de armazenamento comumente usadas são itens de movimento rápido ou lento, etc.

Storage Bin- As posições de armazenamento representam a localização física do espaço de armazenamento onde os produtos são armazenados no armazém. Eles estão no nível mais baixo da estrutura da organização e quando você armazena um item em um Armazém, você precisa mencionar sua localização exata.

Activity Areas- As posições de armazenamento são categorizadas ainda mais nesta área de atividade. Inclui atividades como separação, armazenamento ou inventário físico. De acordo com a atividade, você pode atribuir a mesma posição no depósito a várias áreas de atividade.

Quant- A quantidade de mercadorias na posição no depósito é representada por Quant. O quanto é usado para administrar o estoque na posição no depósito.

Como criar posições de armazenamento e bloqueá-las para armazenamento?

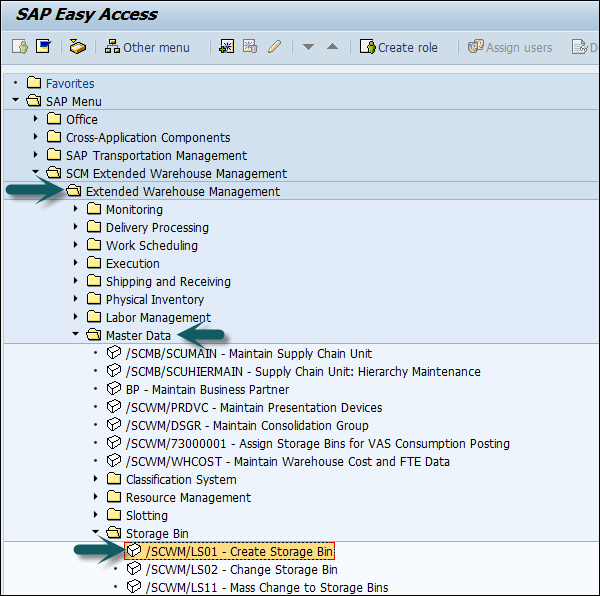

Para criar uma posição de armazenamento, você pode usar T-Code: /SCWM/LS01 ou

Navegue até o Extended Warehouse Management → Master data → Storage Bin → Create Storage Bin.

Insira o número do armazém e a posição de armazenamento de acordo com o requisito → Pressione Enter conforme mostrado na captura de tela a seguir.

Entre na seção Tipo de armazenamento e armazenamento de acordo com o requisito e, a seguir, clique no ícone Salvar como mostrado na captura de tela a seguir.

Como mudar a caixa de armazenamento?

Para alterar a posição de armazenamento, clique em Storage bin → Change

Agora, para bloquear esta caixa de armazenamento para guardá-la, vá para a caixa de status e selecione Putaway block at the bottom → Save your entry.

Você também pode remover o bloco de armazenamento acessando o monitor do Armazém novamente.

No sistema ERP, você tem dados mestre que incluem os detalhes do cliente, fornecedor, centro e local de expedição que também são usados pelo SCM. No momento da transferência de dados usando o CIM, esses dados são copiados para os dados mestre SCM correspondentes. Por exemplo, o local.

Os dados mestre que são transferidos do sistema ERP para o sistema SCM consistem em campos como descrição do material, unidade de medida, detalhes do volume de peso, etc. Os dados mestre do produto e localização são usados em todas as aplicações do SCM.

Um modelo de integração é criado para realizar a transferência de dados, você pode definir o tipo de dados mestre e critérios de seleção para encontrar os dados mestre de material. Uma vez que este modelo é criado, você precisa salvar e executar o modelo. Para realizar a transferência de dados para o sistema SCM, você deve ativar o modelo.

Criar e Atualizar o WPM no ERP e SCM

Nesta seção, discutiremos como criar e atualizar o Warehouse Product Master no ERP e no SCM.

Vamos manter uma bandeira furtável no sistema ERP e confirmar se ela foi transferida para o mestre do produto no SCM.

Navegar para Easy Access → Logistics → Materials Management → Material Master → Change → Immediately.

Insira o número do produto e pressione Enter conforme mostrado na imagem a seguir.

Clique em WM Execution → Continue

A próxima etapa é selecionar a bandeira furtável arquivada → Enter → Yes in popup window

Você receberá uma confirmação de que o material foi alterado.

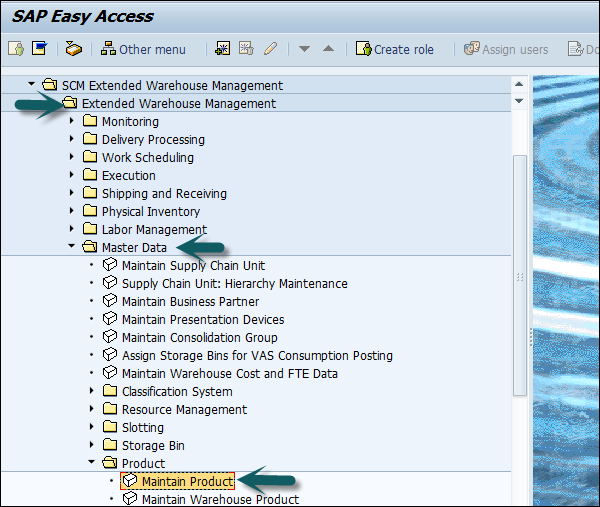

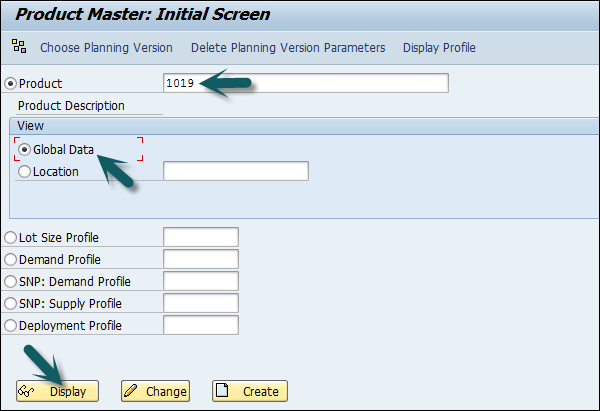

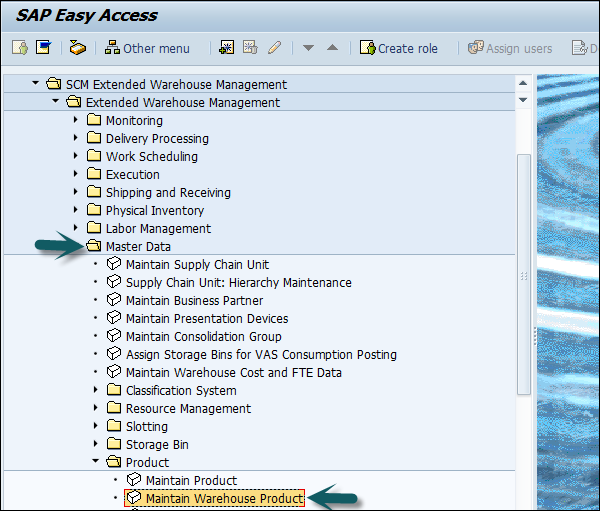

Para confirmar que este sinalizador é transferido para o produto mestre no SCM, navegue até Extended Warehouse Management → Master Data → Product → Maintain Product.

Insira o produto conforme mostrado na captura de tela anterior e, em seguida, verifique os dados globais de exibição. Clique em Exibir.

Vou ao Storage tab → check if the field pilferable is flagged.

Criar WPM para transferência de registro mestre de material via CIF?

Discutiremos aqui como criar um Warehouse Product Master (WPM) para uma transferência de registro de material por meio do CIF.

Navegar para Extended Warehouse Management → Master Data → Product → Maintain warehouse product

Na próxima janela, insira os seguintes detalhes -

- Digite o número do produto

- Armazém e parte com direito a dispor

Após inserir esses detalhes, clique no botão Criar.

Vá para a guia Dados do armazém e insira os seguintes detalhes para o mestre do produto -

- Indicador de controle de armazenamento

- Indicador de Remoção de Estoque

Após inserir os detalhes, clique no botão Salvar.

Neste capítulo, discutiremos sobre os diferentes elementos de estrutura que estão disponíveis no SAP Extended Warehouse Management.

Tipos de elementos de estrutura

Conforme discutido no capítulo anterior, existem vários elementos de organização no SAP Extended Warehouse Management. Esses elementos também são conhecidos como elementos de estrutura de um sistema de warehouse.

O Armazém consiste nos seguintes elementos na estrutura hierárquica -

- Número do Armazém

- Tipo de armazenamento

- Seção de Armazenamento

- Caixa de armazenamento

- Área de Atividades

A unidade mais alta em um depósito é o número do depósito e a menor unidade é uma posição no depósito. Uma posição de armazenamento informa a localização exata de um produto em um depósito.

Warehouse Number- Cada armazém consiste em um número de armazém que está no nível mais alto em um sistema de gerenciamento de armazém. Cada número do armazém consiste em uma subestrutura que mapeia o relacionamento do armazém.

Storage Section- Isso é uma parte do tipo de depósito e representa um grupo de posições com as mesmas características. As seções de armazenamento comumente usadas são itens de movimento rápido ou lento, etc.

Storage Bin- As posições de armazenamento representam a localização física de um espaço de armazenamento onde os produtos são armazenados em um armazém. Eles estão no nível mais baixo de estrutura organizacional e quando você armazena um item em um Armazém, você precisa mencionar sua localização exata.

Activity Areas- As caixas de armazenamento são categorizadas em áreas de atividade. Inclui atividades como separação, armazenamento ou inventário físico. De acordo com a atividade, você pode atribuir a mesma posição no depósito a várias áreas de atividade.

Quant- A quantidade de mercadorias em uma posição no depósito é representada por Quant. O quanto é usado para administrar o estoque em uma posição no depósito.

Tipos de Armazenamento

Existem diferentes tipos de armazenamento onde os produtos são fisicamente armazenados em um depósito, como -

- Armazenamento aberto

- Emissão de mercadorias

- Entrada de mercadorias

- Racks

Um tipo de armazenamento é um nome de quatro caracteres e mostra uma subdivisão física ou lógica de um warehouse. Um tipo de armazenamento pode consistir em uma ou mais seções de armazenamento e caixas. Um tipo de armazenamento é definido pela função para a qual é usado em um warehouse.

Um tipo de armazenamento pode ser usado para as seguintes funções -

Standard Storage Type - Área física onde os produtos são armazenados em um depósito.

Identification Point - Uma área onde os produtos são rotulados, identificados ou verificados durante um processo de recebimento de mercadorias.

Pick Point - As mercadorias são embaladas quando um processo de coleta de mercadorias é executado.

Work Center - Representa uma área no armazém onde a desconsolidação, inspeção ou processamento de VAS é feito.

Além do mencionado acima, existem tipos de armazenamento como Yard, Doors, Staging Area e muitos mais.

Um centro de trabalho em um Armazém é atribuído a um tipo de armazenamento e uma unidade física para realizar atividades de embalagem, desconsolidação ou pesagem. O tipo de armazenamento atribuído a um centro de trabalho tem uma função de centro de trabalho, ponto de coleta ou ponto de coleta e identificação. Você também pode configurar mais de um centro de trabalho em um tipo de armazenamento.

Um Centro de Trabalho pode ser usado para os seguintes processos -

- Packing

- Deconsolidation

- Counting

- Verificação de qualidade

Também é possível combinar centros de trabalho em grupos de centros de trabalho. Isso permite enviar produtos individuais para um grupo de centros de trabalho.

Criando um Centro de Trabalho

Para criar um centro de trabalho, você primeiro precisa criar um tipo de armazenamento com uma função, conforme mencionado acima, que será usado para mostrar um centro de trabalho. Você também precisa definir várias atividades de configuração relacionadas aos dados mestre para usar o centro de trabalho nas funções de depósito.

Existem várias transações que podem ser realizadas em um Centro de Trabalho -

- Deconsolidation

- Packing

- Serviço de valor agregado VAS

- Inspeção de qualidade

- Como criar um centro de trabalho para embalagem?

- Para criar um centro de trabalho para embalagem, você precisa de informações:

- Armazém #

- Tipo de armazenamento

- Seção de entrada

- Seção de Saída

Para definir um centro de trabalho, navegue até o Extended Warehouse management → Master Data → Work Center → Define Work Center.

Em uma nova janela, selecione Nº do armazém e centro de trabalho para copiar.

Clique em copy as, e isso substituirá o novo centro de trabalho por um centro de trabalho existente.

Enter the other details like -

- Tipo de armazenamento

- Seção de entrada

- Seção de Saída

- Escolha Enter

- Escolha Salvar e Sair

Um tipo de processo Warehouse é usado para definir a atividade ou movimento de cada processo em um warehouse. Ele lida com cada processo de armazém como embalagem, bom recebimento, boa saída e é atribuído a cada documento de tarefa de armazém.

Exemplo

Para movimentos simples, o tipo de processo de depósito define o tipo de depósito e posição para o movimento de mercadorias. O tipo de processo de depósito é definido no ponto de criação do documento de depósito ou em uma etapa separada.

Todos os tipos de processos de depósito são agrupados em categorias de processos de depósito. As categorias de processo de depósito são usadas para definir o movimento de mercadorias em um depósito.

Existem diferentes categorias de processos de depósito que são predefinidas no sistema EWM -

- Remoção de estoque

- Putaway

- Movimento Interno

- Lançamento de recebimento de mercadorias

- Publicação de saída de mercadorias

- Inventário físico

- Armazenamento de linha cruzada

Como criar um tipo de processo de armazém para separação?

Para criar um tipo de processo de armazém para separação, navegue até EWM → Cross Process Settings → Warehouse task → Define warehouse process type.

Você pode então selecionar o tipo de processo de warehouse a ser copiado. Clique no botão Copiar na parte superior.

Na seção de saída de estoque / entrada em depósito, insira a posição no depósito e digite e clique em Enter.

Para salvar o tipo de processo de warehouse, clique no ícone Salvar.

Isso envolve o envio e recebimento de mercadorias e elas são armazenadas em um depósito. O processo de recebimento de mercadorias começa no sistema ERP quando uma requisição de compra é detectada e o pedido de compra é criado. Um pedido de compra consiste na quantidade de material e na localização da loja e do centro. Existem duas maneiras de lidar com uma solicitação de pedido de compra, que são:

A primeira é enviar o pedido de compra ao fornecedor para entrega de mercadorias e, assim que as mercadorias forem recebidas, a entrada de mercadorias é lançada.

Outra forma é receber um anúncio do fornecedor sobre a chegada da mercadoria conforme a solicitação do pedido de compra.

Quando um pedido de compra é criado, você pode definir uma tecla CTRL para habilitar a notificação do fornecedor. Quando você define a chave de controle, uma entrega de entrada deve ser criada com base no pedido de compra. Quando uma chave de controle é definida e uma entrega não é criada, você pode colocar a entrada de mercadorias.

Uma entrega de entrada contém as informações sobre a chegada de mercadorias, quantidade de mercadorias, loja e localização da fábrica. O sistema verifica a combinação da fábrica e do local de armazenamento para verificar se o armazém está no EWM e, em seguida, o sistema replica uma notificação de entrega de entrada no sistema EWM.

An Inbound Processing includes -

- Bom recebimento e otimização

- Inspeção da unidade de transporte

- Inspeção de qualidade

- Encaminhamento de mercadorias no armazém

Fluxo de processo

Sempre que você faz alguma alteração no documento de entrega, essas alterações são revertidas no sistema ERP. O status da entrega de entrada é atualizado de acordo com a entrega de mercadorias. Se o status de um documento de entrega de entrada é execução concluída, ele mostra o comprovante de entrega no ERP.

Usando números de série, você pode rastrear facilmente a localização das mercadorias no depósito. Um número de série pode ser usado para identificar os detalhes do fornecedor e do destinatário que enviou e recebeu mercadorias em um depósito.

Um número de série é uma série de caracteres atribuídos a cada produto no depósito de forma que permaneça separado e seja identificado no sistema de depósito. Você pode usar números de série de até 30 caracteres em um sistema EWM. No entanto, a SAP recomenda o uso de no máximo 18 caracteres para torná-lo compatível com o sistema ERP.

Tipos de perfis de número de série

Para atribuir números de série a um produto, você usa um perfil de número de série que determina as transações para emitir um número de série para os produtos.

Existem dois tipos diferentes de perfis de número de série que podem ser usados -

Sales General Plant - Esses perfis de número de série são usados no sistema ERP e devem ser definidos para usar números de série nos documentos de entrega para saída ou recebimento de mercadorias.

LES Serial Number - Isso é mantido na visão de dados mestre do produto.

Ao clicar na execução do WM, você precisa selecionar o perfil do número de série que é enviado ao sistema SCM e usado no EWM.

Um perfil de número de série é mantido no ERP ou no sistema EWM. Existem quatro tipos de requisitos de número de série disponíveis no sistema -

Serial Number for Document items- Este número de série é usado para devoluções. Quando um cliente reclama de um produto e a devolução é levantada, você pode realizar uma verificação se este é o mesmo produto que é fornecido a ele. Este número de série não é usado para outras tarefas de warehouse.

Serial Numbers on warehouse number level - Este tipo de necessidade de número de série é usado para verificar qual número de série está disponível em seu depósito.

Serial number of warehouse movement- Este tipo de necessidade de número de série é usado para saber as informações exatas da posição no depósito para produtos. Os números de série são usados em cada tarefa de depósito e devem ser inseridos antes de lançar a entrada ou saída de mercadorias.

No Serial number requirement - Este tipo de requisito é usado quando alguns produtos são serializados em alguns dos depósitos.

Emissão de um número de série provisório

É necessário inserir os números de série antes de lançar uma saída ou entrada de mercadorias. Nesse cenário, você pode configurar o sistema para usar números de série provisórios.

Os números de série provisórios têm 30 caracteres e sempre começam com um $ sign. Quando você lança a entrada de mercadorias, o número de série provisório é atribuído e quando você confirma as tarefas de depósito em depósito, você deve substituir o número de série provisório pelos reais.

Os Serviços de Valor Agregado definem o processamento do produto a ser realizado em um armazém e inclui atividades como embalagem, etiquetagem, montagem, etc.

Para executar etapas intermediárias na saída ou entrada de mercadorias, você pode usar o controle de armazenamento para executar as etapas intermediárias.

Na ilustração a seguir, você pode ver o fluxo do processo dos Serviços de Valor Agregado em uma função de armazém -

Pedido de serviços de valor agregado

Isso é usado para informar os funcionários do depósito sobre o trabalho que eles devem fazer como parte das especificações de entrega e embalagem. Um pedido VAS é uma instrução para realizar um serviço de valor agregado para um ou mais produtos e vincular os itens de entrega às instruções de embalagem.

Um pedido de serviços de valor agregado consiste nos seguintes componentes -

- Cabeçalho do Pedido

- Atividades VAS a serem realizadas

- Items

- Produtos auxiliares (material de embalagem, rótulos, óleo, etc.)

Um pedido de VAS pode ser impresso para uso do funcionário para informar quais atividades de VAS devem ser realizadas e em qual produto.

Uma postagem de produto auxiliar inclui o uso de outros produtos, como material de embalagem, cabides, óleo, etc. e a quantidade desses produtos usados para realizar VAS.

Como gerenciar especificações de embalagem?

Vamos para SAP Easy access → EWM → Master Data → Packaging Specification → Maintain Packaging specification.

Insira a especificação da embalagem e execute a pesquisa.

Selecione a especificação da embalagem e clique em Copiar como.

Insira o produto e clique em Continuar. Selecione um novoPackaging specification → Activate.

Como confirmar um pedido de VAS e processamento de uma unidade comercial?

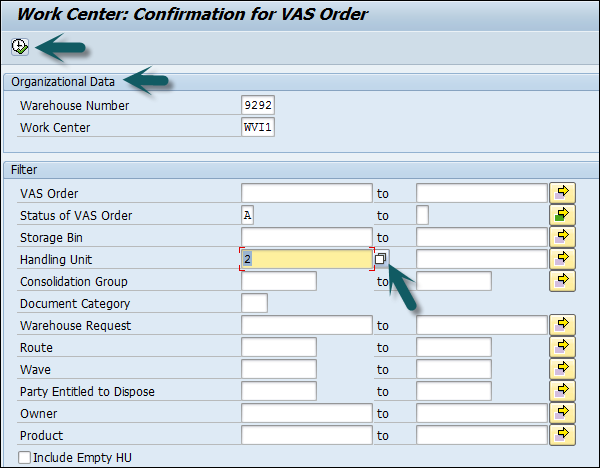

Vamos para Extended Warehouse Management → Execution → Create confirmation for VAS

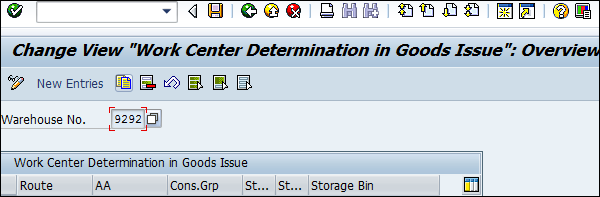

Insira os seguintes detalhes e clique em Executar.

- Armazém #

- Centro de Trabalho

- Handling Unit e clique em Execute.

Vamos para VAS oiling tab → select the End button w/o variances in right frame on VAS Activity and Items tab.

Selecione Handling unit → Confirm Process step for HU.

O processo de saída de mercadorias no gerenciamento de depósito estendido começa com a solicitação de entrega. Quando um documento de entrega é criado, esse processo é iniciado no sistema ERP. Para itens relevantes no EWM, o documento de remessa é replicado no sistema SAP EWM.

Como uma emissão de mercadorias é realizada?

Neste sistema SAP EWM, a saída de mercadorias é realizada por causa da solicitação de entrega (ODR), que é uma cópia do documento de entrega no sistema ERP e carrega o mesmo número.

Um tipo de processo de armazém é definido para cada item de linha quando uma solicitação de entrega de saída é criada. Este tipo de processo é usado na tarefa de separação de armazém.

Para a saída de mercadorias, os seguintes itens são necessários -

- Categoria de Processo de Armazém 2

- Escolha de atividade

Para fazer isso, o sistema determina o local de origem das mercadorias a serem retiradas. Para configurar isso, as seguintes etapas devem ser executadas.

- Defina a sequência de pesquisa do tipo de armazenamento

- Configurar tabela de determinação de sequência de pesquisa de tipo de armazenamento

Parâmetros para executar uma sequência de pesquisa de tipo de armazenamento

Os seguintes parâmetros são usados para determinar a sequência de pesquisa do tipo de armazenamento -

- Número do Armazém

- Bandeira de seleção de 2 etapas

- Indicador de controle de remoção de estoque (obtido do mestre do produto)

- Tipo de Processo de Armazém

- Classificação de quantidade

- Tipo de estoque

- Uso de estoque

- Classificação de perigo

Como configurar a pesquisa de tipo de armazenamento na saída de mercadorias?

Navegar para EWM → Goods Issue Process → Strategies → Specify Storage type search sequence.

Clique em Novas entradas e insira os seguintes detalhes -

- Armazém #

- Sequência de pesquisa de tipo de armazenamento

- Outra descrição e pressione a tecla ENTER

- Selecione a entrada e clique em Atribuir tipo de armazenamento à sequência de pesquisa do tipo de armazenamento

- Clique em New Entries

- Insira os detalhes do tipo de armazenamento

- Clique em Salvar

Estratégias de remoção de estoque

A estratégia de remoção de estoque é um método de determinar posições de armazenamento para um ou mais produtos a serem separados. Você pode personalizar a tabela de definição de regra de remoção de estoque na personalização para gerenciamento de armazém estendido SCM.

Como criar regras de remoção de estoque?

Navegar para Extended Warehouse management → Goods Issue Process → Strategies → Specify stock removal rule.

Cenário de negação

Quando uma solicitação de entrega de saída é criada, o sistema EWM não cria uma tarefa de warehouse ou a tarefa é criada com uma quantidade parcial, isso é chamado de cenário de negação.

A seguir estão os cenários de negação comuns em um depósito durante o processamento de uma saída de mercadorias -

Quando uma tarefa de warehouse não pode atender à quantidade solicitada na solicitação de entrega de saída, o sistema pode ser configurado para gerar uma recusa de coleta.

Em caso de discrepância de estoque retirado por um funcionário, uma quantidade menor conforme a entrega e nenhum outro estoque disponível no depósito, você pode configurar o sistema para executar uma recusa de retirada.

Para configurar o EWM para negação de escolha, navegue até Extended Warehouse Management → Goods Issue Process → Pick Denial → Activate pick denial at warehouse number level.

Na próxima janela, encontre seu warehouse na tabela e selecione a caixa de seleção de ativação.

Clique em salvar e sair.

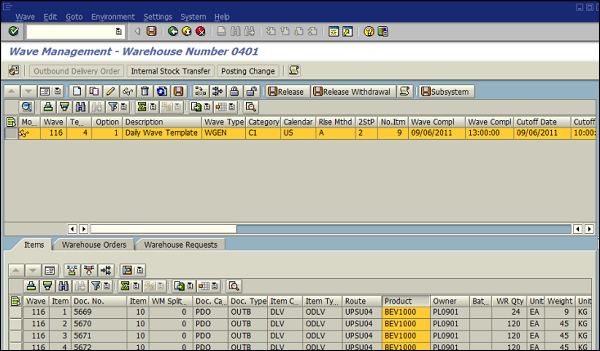

Ondas no armazém para entrega de saída

No SAP EWM, você pode combinar itens de solicitação de depósito e dividi-los em ondas de acordo com os critérios possíveis, como área de atividade, rota ou produto. As ondas podem ser criadas automaticamente no sistema de gerenciamento de depósito estendido SAP ou manualmente usando modelos de ondas definidos.

Para criar uma onda manualmente, navegue até Extended Warehouse Management → Work Scheduling → Wave Management → /SCWM/WAVE Maintain Waves and click on Create.

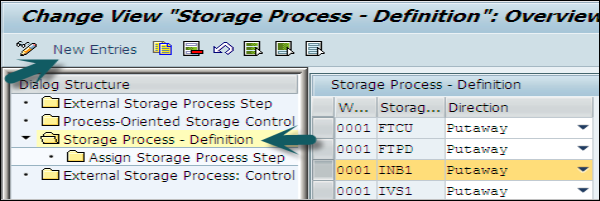

O controle de armazenamento é usado para determinar os movimentos de produtos em um depósito. Ele é usado para executar o processo de armazenamento ou remoção de estoque no armazém.

Tipos de controle de armazenamento

Essas atividades são realizadas conforme a estrutura física do almoxarifado. Existem dois tipos de controle de armazenamento -

- Orientado para Layout

- Orientado para o Processo

No SAP Extended Warehouse Management, o controle de armazenamento orientado ao processo é executado primeiro e o controle de armazenamento de layout é executado para verificar se a etapa de armazenamento é possível na visualização de layout de depósito e também ajustar a colocação ou remoção de estoque de acordo com a visualização de layout.

Como configurar o controle de armazenamento orientado para o processo?

Navegar para Extended Warehouse Management → Cross Process Settings → Warehouse task → Define Process oriented storage control.

No lado esquerdo, selecione a etapa do processo de armazenamento externo.

Clique em Nova entrada e insira as novas etapas do processo externo.

Clique no botão Salvar na parte superior.

Depois de criado, você precisa atribuir a etapa do processo externo ao processo de armazenamento e ao warehouse #. Para fazer isso, vá paraStorage process definition dialog box e clique em New entries no topo.

Na próxima janela, insira o nº do armazém, processo de armazenamento e outros detalhes e pressione ENTER.

Clique em Assign Storage Process Step → New Entries.

Insira as novas etapas do processo externo e clique no botão Salvar.

A função de desconsolidação pode ser usada para dividir unidades de gestão em diferentes unidades de gestão de armazenamento. Isso é necessário quando a unidade de gestão de desconsolidação contém produtos diferentes e esses produtos precisam ser armazenados em diferentes seções de armazenamento.

Isso é definido em grupos de consolidação para controle de armazenamento.

Navegar para Extended Warehouse management → Goods Issue Process → Define Consolidation Group.

Quando uma desconsolidação é definida no EWM, ela é necessária pelos seguintes motivos na gestão do armazém -

As áreas de atividade para os produtos dentro de uma HU são diferentes.

As áreas de atividade para os produtos em uma HU são as mesmas, mas as áreas de consolidação são diferentes.

As áreas de atividade e grupos de consolidação para os produtos dentro de uma HU são iguais, mas o número máximo de tarefas de depósito para a HU foi excedido.

Deconsolidation Feature - Quando o armazém estendido executa a desconsolidação, uma tarefa de armazém é criada para cada item da unidade de gestão, que a desconsolidação leva em consideração.

Este módulo é usado para gerenciar a coleta, embalagem e transporte de mercadorias nas áreas de atividade do armazém. Isso pode ser usado em ambiente de RF normalmente e o fluxo do processo é o mesmo do processo de RF padrão. Na retirada, embalagem e passagem, as mercadorias são movidas de uma área de atividade para outra até chegar ao ponto de destino no sistema.

Escolha, empacote e passe podem ser usados de duas maneiras -

- Controlado pelo sistema

- Controlado pelo usuário

Você precisa de uma regra de criação de pedido de depósito que ofereça suporte à criação de pedido de depósito superior para o processo de separação, embalagem e passagem. As categorias de criação para isso são -

Orientado pelo sistema

Para a opção controlada pelo sistema, a seqüência dos pedidos de depósito no pedido de depósito superior é determinada de acordo com a seqüência de classificação dos atribuídos nas definições de configuração para ingressar nas áreas de atividade.

Orientado pelo usuário

Para a opção orientada pelo usuário, a sequência é determinada manualmente durante a execução, o que significa que também pode ser feita pelo Sistema de Fluxo de Materiais (MFS).

O reabastecimento é definido como o movimento de mercadorias do depósito para os locais de expedição. No SAP EWM, você pode usar técnicas predefinidas para reabastecimento de posições no depósito. Existem diferentes campos de controle de reabastecimento definidos no nível do tipo de depósito ou no nível da posição no depósito. Os dados para campos de controle podem ser inseridos manualmente no sistema ou você pode usar o processo de alocação para definir esses campos.

A seguir estão os campos de controle comuns para Reabastecimento -

- Quantidade mínima de estoque

- Quantidade máxima de estoque

- Quantidade de reposição

Depois que os dados de controle de reabastecimento forem inseridos ou determinados, o processamento de reabastecimento pode começar. O tipo de controle de reabastecimento é atribuído ao tipo de depósito no Customizing. Alguns dos tipos de controle de reabastecimento requerem configurações adicionais no Customizing.

Tipos de reabastecimento

A seguir estão os diferentes tipos de reabastecimento no SAP EWM.

Planned Replenishment- O reabastecimento planejado pode ser executado interativamente ou em segundo plano. O sistema calcula o reabastecimento de acordo com a quantidade mínima e a quantidade máxima definidas. O controle de reabastecimento é acionado quando o estoque é menor que a quantidade mínima.

Order Related Replenishment- O reabastecimento relacionado ao pedido é executado quando o estoque é menor que a quantidade necessária. O sistema arredonda a quantidade de reabastecimento para um múltiplo da quantidade mínima de reabastecimento. A quantidade máxima pode ser excedida e o reabastecimento relacionado ao pedido pode ser executado em segundo plano ou interativamente.

Automatic Replenishment- O sistema inicia o reabastecimento automático quando uma tarefa de depósito é confirmada. O reabastecimento é calculado de acordo com a atividade máxima e mínima.

Direct Replenishment- O reabastecimento direto é iniciado durante uma recusa de retirada e só é possível para o cenário de posição fixa. O sistema calcula o reabastecimento de acordo com a quantidade máxima e mínima. O reabastecimento direto é executado por piquete e assume quantidade zero na posição no depósito.

Como realizar um reabastecimento planejado?

A primeira etapa é atribuir um compartimento fixo ao seu produto. Vamos paraExtended Warehouse Management → Master Data → Storage Bin → Assign fixed storage bins to products.

Insira os seguintes detalhes -

- Product#

- Armazém #

- Tipo de armazenamento

- Número de caixas de armazenamento

Depois de inserir os detalhes, clique em Executar.

Para verificar os dados mestre do produto de depósito e verificar qual posição fixa está atribuída a ele.

Navegar para Extended Warehouse Management → Master Data → Product → Maintain Warehouse Product.

Digite o número do produto, número do armazém E100 e parte autorizada a descartar SPCW. Clique em alterar ou Criar.

Como descobrir o escaninho fixo atribuído?

Para descobrir a bandeja fixa atribuída, escolha navegar até Exibir bandejas fixas na barra de menus.

Selecione a guia Dados do tipo de armazenamento e insira os seguintes detalhes -

- Tipo de armazenamento

- Quantidade mínima

- Unidade de medida

- Quantidade máxima

Depois que esses detalhes forem inseridos, clique em Adotar dados e salve seu produto do warehouse.

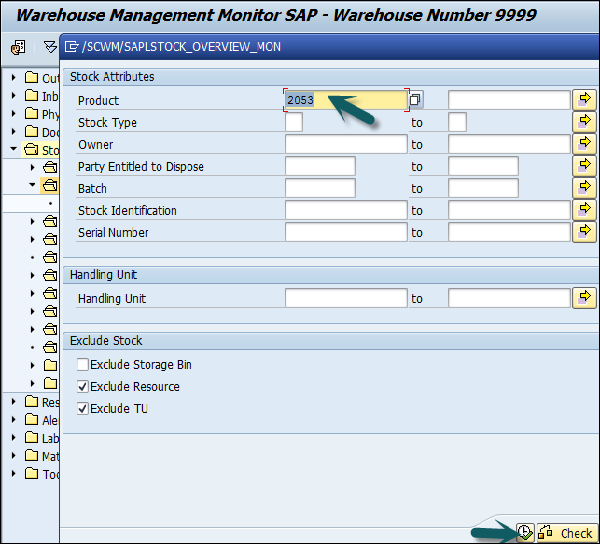

A próxima etapa é verificar a tarefa de depósito para reabastecimento. Navegar paraEWM → Monitoring → Warehouse Management Monitor.

Insira o nº do armazém e o tipo de monitoramento, uma vez feito, clique em Continuar.

Vamos para Stock and bin → Double click physical stock.

Insira o número do produto e clique em Executar.

Você pode ver o estoque completo no tipo de depósito.

Como realizar o reabastecimento?

Para realizar o Reabastecimento, navegue até EWM → Work Scheduling → Schedule Replenishment.

Selecione os seguintes detalhes -

- Estratégia de reposição

- Armazém #

- Parte com direito a dispor

- Produtos #

Depois de fazer tudo isso, clique em Executar.

Clique em Execute → Perform Replenishment.

O sistema gera uma tarefa de warehouse #.

Para confirmar a tarefa de warehouse #, vá para EWM → Execution → Confirm warehouse task.

Altere o critério de seleção para Tarefa de armazém, insira o número da tarefa de armazém no campo de pesquisa e selecione Executar pesquisa.

Marque o pedido de armazém e selecione Confirmar + Salvar.

Para realizar a contabilidade financeira e as regulamentações fiscais, pode ser necessário realizar um estoque preciso para obter o valor de um estoque no depósito. O processo de inventário físico trata da contagem do inventário físico de um armazém e da obtenção dos resultados da contagem.

Benefícios do Inventário Físico

O inventário físico pode ser usado pela administração para contar o inventário para que os produtos possam ser estocados ou corrigidos.

Existem dois tipos de inventário físico que podem ser realizados -

- Específico para caixa de armazenamento

- Específico do produto

Você pode realizar o inventário físico no EWM nos seguintes tipos de estoque -

- Estoque de uso irrestrito em estoque

- Estoque de uso irrestrito no armazém

- Estoque bloqueado no armazenamento

- Estoque bloqueado no armazém

- Estoque de inspeção de qualidade em estoque

- Estoque de inspeção de qualidade no armazém

Procedimentos para realizar o inventário físico

SAP EWM oferece suporte a três tipos de procedimentos de inventário físico -

Periodic - O sistema está configurado para realizar um inventário em um dia específico ou por um curto período de tempo.

Continuous - Isso pode ser executado a qualquer momento durante o período físico do ano.

Cycle Counting - Você dividiu os objetos em categorias - A, B, C, D. No customizing, você define os códigos do indicador de contagem cíclica com um intervalo (em dias úteis) após o qual um novo inventário físico deve ser executado.

Inventário Ad-hoc

O Inventário Físico Ad-hoc é um tipo de inventário físico contínuo e pode ser executado a qualquer momento durante o exercício. Você pode executar um inventário físico ad hoc em vários cenários, por exemplo, se um produto foi danificado. Esse procedimento pode ser executado no nível da posição no depósito ou pode ser específico do produto.

Navegar para EWM → Monitoring → Warehouse Management monitor.

Insira o número do armazém # e monitore, SAP → Execute.

Vá para o nó Estoque e Bandeja e clique duas vezes em Estoque Físico.

Insira o Produto ## e execute.

Você pode anotar o inventário e o tipo de armazenamento.

Como criar um documento de inventário físico ad-hoc?

Para criar um documento de inventário físico ad hoc, vá para EWM → Physical Inventory → Create Physical Inventory Document.

Digite o nº do armazém El ##.

Selecione Phys. Inv. Procedimento HL (Inventário físico ad hoc: específico para o depósito).

Escolha continuar.

Selecione Caixa de armazenamento no campo Encontrar. Entrar a posição no depósito da etapa anterior. Escolha Executar pesquisa.

Marque a caixa de seleção do Indicador de bloco. Em seguida, selecione a linha e escolha Definir sinalizador.

Escolha Salvar.

Note - O número do documento Pl que foi criado (na barra de tarefas, o número do documento Pl é seguido pelo ano atual).

Slotting é um processo no EWM que ajuda a definir os parâmetros de armazenamento mais adequados, tais como - tipo de armazenamento, seção, etc. Slotting coloca as mercadorias em um depósito da maneira que fornece o armazenamento e separação de mercadorias mais adequados.

Parâmetros Diferentes de Slotting

Existem diferentes parâmetros que são usados no processo de alocação -

- Dados de requisitos de armazenamento

- Informações do produto

- Dados de embalagem

- Previsão de demanda

Dados relacionados ao produto usados para alocação

A tabela a seguir mostra os dados relacionados ao produto para alocação -

| 1 | Condição de Armazenamento | 3 (não fora) |

| 2 | Indicador de rotação | T |

| 3 | Propenso a roubo | N |

| 4 | Código de manuseio | 200 (metal) |

| 5 | Qualidade de demanda | 700 (por mês) |

| 6 | Número de linhas de pedido | 50 |

| 7 | Qualidade de armazenamento recomendada | 2100 |

| 8 | Classe de armazenamento | 13 (sólidos não inflamáveis) |

| 9 | Qualidade de armazenamento de poluição da água | 2100 |

| 10 | Fator (es) de aninhamento | 0,5 |

| 11 | Tipo de embalagem | Material de embalagem padrão (paletes de madeira) |

| 12 | Comprimento do material | 0,05 m |

| 13 | Largura do material | 0,01m |

| 14 | Altura do material | 0,01m |

| 15 | Peso do material | 10g |

Otimizando Recursos

Você pode executar várias atividades no SAP Extended Warehouse Management System para otimizar recursos.

Algumas das principais atividades que podem ser realizadas são as seguintes -

- Função de gerenciamento de ondas

- Cross docking

- Estrutura RF

- Gestão do trabalho

Gerenciamento de mão de obra ajuda você a reduzir o custo, fazendo uso adequado dos recursos no gerenciamento de atividades de depósito. A ferramenta de gerenciamento de mão de obra pode ser usada para registrar e medir a produtividade do funcionário e você também pode visualizar relatórios no cockpit do armazém com base em índices. Usando o gerenciamento de mão de obra, você também pode comparar a produtividade dos funcionários do depósito.

Em LM (Gerenciamento de mão de obra), você deve inserir o processador de dados mestre que representa o funcionário do depósito e é definido como um processador de função empresarial.

Aqui estão alguns fatores importantes no processador de dados mestre -

- Etapas do Processo

- Rate

- Função em um grupo, etc.

Você pode verificar as informações relacionadas ao Processador em uma guia Monitor de Armazém no sistema EWM. Ao ativar o Gerenciamento de mão de obra no EWM, você pode encontrar nós adicionais na guia Monitor → Gerenciamento de mão de obra.

Aproveitamento de mão de obra

Isso inclui os seguintes recursos -

- Carga de Trabalho Executada

- Tarefa de Mão de Obra Indireta

- Carga de trabalho planejada

Tempo de trabalho na gestão de mão de obra

Você pode acompanhar três tipos de tempo na gestão de mão de obra.

Direct Labor - Isso inclui o tempo para realizar atividades de depósito, como separação, embalagem, arrumação, etc.

Indirect Labor - Isso inclui atividades extras para gerenciar o depósito, como varredura, limpeza, arrumação, etc.

Unproductive Time - Pausas, etc.

Note - O recurso de visualização na ferramenta de gerenciamento de mão de obra é usado para relatórios de BI.

Como criar um parceiro de negócios processador?

Para criar um parceiro de negócios processador, você pode seguir o caminho subsequente.

Navegar para EWM → Master Data → Resource Management → Processor → Create Processor.

Vá para a guia Identificação e insira os dados pessoais

Na guia de atributo LM, insira o nº do armazém e a unidade da cadeia de suprimentos. Na guia Atribuição de armazém, selecione armazém # linha e clique em Criar etapa externa.

Insira as etapas externas conforme necessário. Você pode clicar em Inserir linha para adicionar várias linhas. Clique no botão Salvar e anote o número do processador.

A produção em um depósito é baseada na ordem de produção. A ordem de produção informa o que precisa ser produzido, a quantidade e o tempo de produção.

Quando uma ordem de produção é gerada, todos os componentes necessários para a produção são listados na lista de materiais. Você precisa preparar os produtos para uma ordem de produção.Production Supply Area (PSA) é uma área onde os produtos são armazenados em um depósito.

Existem diferentes tipos de teste que podem ser usados, alguns deles são -

- Escolha as peças

- Liberar peças de pedido

- Peças da caixa

Cada PSA contém uma posição no depósito para preparar os produtos para a ordem de produção. Cada PSA pode conter uma ou várias posições de armazenamento.

Como configurar dados mestre para o processo de abastecimento de produção?

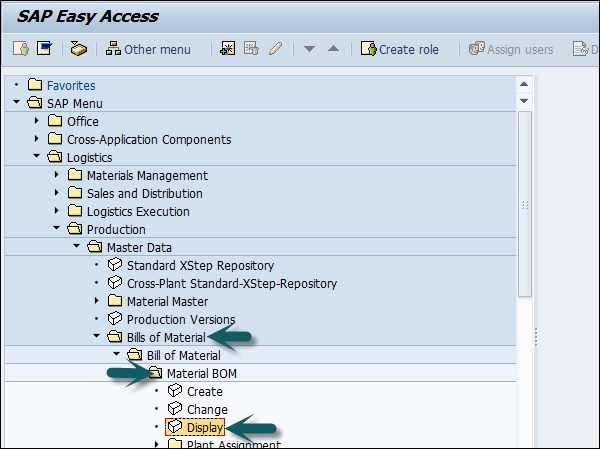

A primeira etapa é revisar a lista de materiais. Então vá paraSAP ERP system, Easy access Go to Logistics → Production → Master Data → Bills of Material → Bill of Material → Material BOM → Display.

Insira os seguintes detalhes -

- Material

- Uso de planta e BOM

Você pode selecionar cada material e escolher Item para os detalhes. oProd.stor.location e a Área de Abastecimento pode ser encontrada na guia Status/Lng text.

A próxima etapa é criar um fornecimento de produção de ciclo de controle. Vamos paraLogistics → Logistics Execution → Master Data → Warehouse → Production Supply → Control cycle production supply → Create.

Insira os seguintes detalhes -

- Plant

- Área de Abastecimento e pressione ENTER

Entre no indicador de teste e clique em salvar.

Os recebimentos esperados são usados para criar entregas de entrada. Você também pode criar uma entrada de mercadorias no sistema EWM sem uma entrega de entrada.

Vantagens de usar um bom recibo

Este processo ocorre apenas no sistema EWM.

Se o seu sistema ERP estiver inativo, você ainda pode executar a entrada de mercadorias esperada no EWM. Uma entrada de mercadorias esperada é baseada nos dados da ordem de produção, portanto, pode ser usada como uma visualização da entrada de mercadorias.

Este processo requer dois documentos a serem usados no sistema EWM, que são -

- Notificação esperada de recebimento de mercadorias

- Recebimento de mercadorias esperado

Esses documentos podem ser criados e transferidos usando os dois métodos a seguir -

Push Scenario - O processo é acionado no ERP executando o relatório / SPE / INB_EGR_CREATE.

Pull Scenario - O processo é acionado no EWM executando o relatório / SCWM / ERP_DLV_DELETE.

Criar um documento para entrada de mercadorias esperada no EWM

Vamos para EWM → Delivery Processing → Inbound Delivery → Expected Goods Receipt → Generate or delete expected goods receipt

Insira o nº do armazém. Em seguida, vá para os parâmetros de seleção especiais, vá para Número de produção e insira o número lá.

Na área “Período de Seleção”, ative o Intervalo Livre e insira uma data de 2 semanas no futuro no Campo para Período. Na área Configurações Técnicas escolha a opção Excluir e Criar.

Clique em Executar e você verá que a documentação esperada de recebimento de mercadorias foi bem-sucedida.

Como verificar o documento de recebimento de mercadorias esperado?

Para verificar o documento de recebimento de mercadorias esperado, vá para EWM → Inbound Delivery → Expected goods receipt → Maintain Notifications of goods receipt.

Insira o número do pedido de produção e clique no botão Pesquisar.

Clique na opção Executar Pesquisa.

Você pode anotar os números dos documentos criados para a ordem de produção.

Cross Docking permite que você reduza os custos de transporte de mercadorias em um depósito e encurte o tempo necessário para a entrega. O cross docking cria apenas um movimento - Zona GR para Zona GI e só pode ser usado se o estoque para remoção não for determinado pelo Primeiro a entrar, primeiro a sair.

Existem diferentes tipos de cross docking disponíveis em um sistema SAP -

- Cross docking de transporte

- Distribuição de mercadoria

- Implantação push

- Escolha no recebimento de mercadorias

- Cross docking oportunista

Executando Cross Docking Oportunista

Este é o único método de cross docking que não requer nenhum outro aplicativo ou sistema. Ao usar um grupo de produtos e tipos de grupos de produtos nos dados mestre, você pode controlar o método por produto.

Processo

Crie um pedido de compra e um pedido de venda com os documentos de remessa correspondentes. Lance a entrada de mercadorias e mova a quantidade necessária diretamente para a zona GI.

A próxima etapa é criar a entrega de entrada.

Para fazer isso, vá para Easy Access Menu of your ERP system: Logistics → Logistics Execution → Inbound Process → Goods Receipt for Inbound Delivery → Inbound Delivery → Create → Single Documents

A próxima etapa é lançar a entrada de mercadorias no EWM.

Para fazer isso, vá para Extended Warehouse Management → Delivery Processing → Inbound Delivery → Maintain Inbound Delivery.

A próxima etapa é criar um pedido de venda. Para fazer isso, vá para oERP system → Easy Access Menu of your ERP system → Logistics → Sales and Distribution → Sales → Order → Create.

A próxima etapa é criar uma entrega e confirmar o número do pedido de entrega.

Para fazer isso, navegue até o menu Easy Access do seu sistema ERP -

Logistics → Logistics Execution → Outbound Process → Goods Issue for Outbound Delivery → Create → Single Document → With Reference to Sales Order.

Crie uma tarefa de Armazém usando este número de entrega para separação.

Crie e confirme a tarefa de warehouse para a entrega de entrada. Observe que duas tarefas de warehouse são criadas. Verifique os tipos de armazenamento de origem e destino.

A próxima etapa é lançar a saída de mercadorias para o pedido de entrega. Para fazer isso, navegue atéExtended Warehouse Management → Delivery Processing → Outbound Delivery → Maintain Outbound Delivery Order.

No SAP EWM, RF significa Radio Frequency Mobile Data Entry, que permite a comunicação em tempo real entre os funcionários do depósito e o sistema EWM.

A estrutura de RF suporta dispositivos baseados em navegador e GUI para conexão com o sistema SAP. Você pode criar modelos de tela e mesclá-los em um perfil de exibição denominado. Este perfil de exibição é atribuído ao dispositivo de apresentação.

A estrutura de RF no sistema SAP EWM fornece todas as funcionalidades do armazém, que são -

- Loading

- Unloading

- Deconsolidation

- Jogue fora

- Picking

- Packing

- Replenishment

- Inventário físico

Na estrutura de RF, existem várias funções que podem ser acionadas com teclas de função, algumas delas são mencionadas na tabela a seguir -

| S.No. | Chave de função e descrição |

|---|---|

| 1 | F5 Exibir os próximos botões de pressão na sequência (no caso de mais de quatro botões de pressão para uma tela). |

| 2 | F6 Para limpar um campo de entrada selecionado ou todos os campos de entrada. |

| 3 - | F7 Para retornar à tela anterior |

| 4 | F8 Para exibir a tela de lista para um campo selecionado |

| 5 | F9 Para exibir a mensagem completa em uma tela separada |

Um Warehouse Monitor fornece uma opção para monitorar as tarefas e tomar as ações necessárias de acordo. É uma ferramenta centralizada para gerenciar todas as atividades em um warehouse.

O EWM Warehouse Monitor é uma ferramenta central para manter os gerentes de warehouse constantemente atualizados quanto à situação atual no warehouse e para permitir que eles iniciem as respostas apropriadas à luz dessa situação. O monitor do warehouse também contém recursos de monitoramento de alerta, que destaca os gerentes do warehouse em relação às situações problemáticas reais e potenciais no warehouse e fornece ferramentas de tratamento de exceções para auxiliar na correção dessas situações.

Componentes do monitor de armazém

A tela do monitor do armazém é dividida em três partes, que são -

- Árvore de hierarquia de nós no lado esquerdo

- Dados dos pais no lado direito

- Dados filho na parte inferior

Para abrir o monitor do Armazém, selecione Armazém e tipo de monitoramento. Você pode selecionar SAP Standard Monitor.

Você também pode fazer uma busca detalhada nos nós de nível inferior da área de visualização inferior.

Na captura de tela a seguir, um exemplo mostra uma exibição de dados da fila de gerenciamento de recursos. Existem diferentes maneiras de ser notificado sobre situações de alerta.

For example - Existem Nós de Alerta no Monitor de Armazém e, em seguida, existem Alertas no Monitor de Alerta SCM.

Como exibir o saldo do estoque?

Outro uso comum do Warehouse Monitor é exibir saldos de estoque. Os estoques físicos e disponíveis podem ser exibidos usando uma variedade de parâmetros de seleção do nó Estoque e Bandeja.

No Monitor de Armazém, todos os estoques são visíveis -

In storage bins - as verificações de capacidade também estão disponíveis para portas de armazém e áreas de preparação.

On resources - empilhadeira, escolha HU's.

In TU's - as unidades de transporte que estão no pátio.

In the differences Analyzer - o processamento do inventário físico.

Neste capítulo, discutiremos em detalhes sobre o Inbound e Outbound Delivery e seus módulos.

Como abrir um pedido de compra para consulta de entrada?

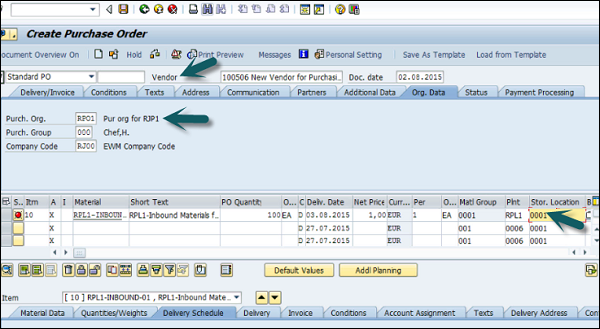

Vá para o sistema ERP e crie um pedido de compra conforme mostrado na imagem a seguir ou use o comando - T-code: me21

Insira os seguintes detalhes -

- Vendor

- Org de Compra

- Código da companhia

- Insira os detalhes do material

Você pode rolar até a parte inferior da tela e as informações são preenchidas automaticamente.

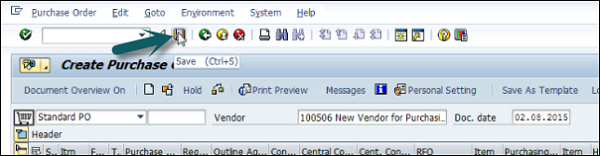

Clique em salvar na parte superior para salvar o pedido e, em seguida, o número do pedido é criado.

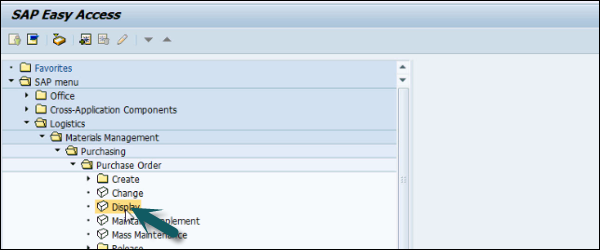

Para ver este pedido de compra, vá para a guia de exibição conforme mostrado na imagem a seguir ou use T-code: me23.

Como criar uma entrega de entrada?

As capturas de tela a seguir foram alinhadas para explicar como criar uma entrega de entrada.

Insira o fornecedor e os detalhes do pedido.

Agora você pode ver todos os detalhes como a remessa, colocação de estoque, etc.

Clique no botão Salvar e você receberá a confirmação.

A próxima etapa é ir ao sistema EWM e verificar se essa notificação de entrega de entrada é replicada no EWM.

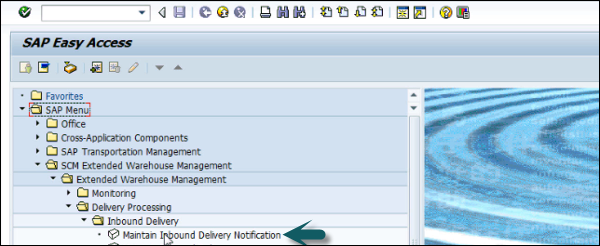

Faça login no sistema EWM. Vá para Manter notificação de entrega de entrada conforme mostrado na captura de tela a seguir.

Selecione o número do depósito. Se você deseja alterar o valor padrão, clique no valor padrão. Selecione o nº do armazém e clique na marca de seleção.

Execute uma pesquisa usando o pedido de compra criado na etapa anterior.

Para realizar o check in, check out no EWM, acesse o sistema EWM e use T-code: /scwm/cico. Você pode executar o ponto de verificação usando vários parâmetros.

Você pode inserir a unidade de transporte ou qualquer um desses parâmetros e pode verificar o número do veículo, período planejado de chegada e partida, etc.

Para ver o movimento do pátio, você pode usar T-code: /scwm/ymove.

Como na etapa anterior, você pode realizar uma pesquisa com base em vários parâmetros. Digite o número da TU e clique no botão Pesquisar.

De maneira semelhante, você pode executar a tarefa de descarregamento usando o Código de transação: /scwm/unloade realizar uma pesquisa no número TU ou quaisquer outros parâmetros. A próxima etapa é realizar a desconsolidação e colocar a atividade.