SAP EWM - คู่มือฉบับย่อ

SAP Extended Warehouse Management (EWM) ใช้เพื่อจัดการสินค้าคงคลังในคลังสินค้าอย่างมีประสิทธิภาพและเพื่อสนับสนุนการประมวลผลการเคลื่อนย้ายสินค้า ช่วยให้ บริษัท สามารถควบคุมกระบวนการขาเข้าและขาออกของคลังสินค้าและการเคลื่อนย้ายสินค้าในคลังสินค้าได้

กระบวนการหลักในคลังสินค้าคือวัสดุขาเข้าและขาออกการรับสินค้าและการออกสินค้าดำเนินการตามคำสั่งซื้อของลูกค้าและการกระจายสินค้า เมื่อ บริษัท ไม่ได้จัดเก็บสินค้าใด ๆ ก็ไม่จำเป็นต้องมีการจัดการคลังสินค้าเพื่อจัดการสินค้า

กระบวนการขาเข้าเกี่ยวข้องกับการจัดเก็บสินค้าในคลังสินค้าและสถานที่ตั้งและกระบวนการขาออกเกี่ยวข้องกับการหยิบสินค้า เมื่อใดก็ตามที่วัสดุถูกเก็บไว้ในคลังสินค้าวัสดุนั้นจะถูกเก็บไว้ในถังเก็บและคุณสามารถค้นหาตำแหน่งปัจจุบันได้

ด้วยความช่วยเหลือของ SAP EWM การเคลื่อนย้ายสินค้าทั้งหมดจะถูกควบคุมโดยระบบการจัดการคลังสินค้าและมอบเครื่องมือในการตรวจสอบกิจกรรมคลังสินค้า คุณยังสามารถจัดการฟังก์ชันเพิ่มเติมในคลังสินค้าเช่นการสร้างหมายเลขประจำเครื่องหมายเลขชุดงานสินค้าคงคลังการจัดการผู้ขายการเพิ่มประสิทธิภาพทรัพยากรและบริการเสริม SAP Extended Warehouse Management ช่วยให้คุณไม่เพียง แต่ตรวจสอบปริมาณสินค้าในคลังสินค้าเท่านั้น แต่ยังสามารถจัดการฟังก์ชันที่สำคัญอื่น ๆ และการจัดส่งสินค้าได้อย่างมีประสิทธิภาพ

SAP Warehouse Management ตรงข้ามกับการจัดการสินค้าคงคลัง การจัดการสินค้าคงคลังบอกจำนวนสินค้าในสถานที่จัดเก็บและไม่ทราบตำแหน่งทางกายภาพ การจัดการคลังสินค้าเกี่ยวข้องกับการเคลื่อนย้ายสินค้าและการตรวจสอบตำแหน่งทางกายภาพของสินค้าที่บันทึกด้วยเอกสารเฉพาะ

SAP EWM แตกต่างจาก SAP Warehouse Management

SAP EWM เป็นส่วนหนึ่งของ SAP Supply Chain Management เช่นเดียวกับระบบการจัดการคลังสินค้า แต่มีคุณสมบัติขั้นสูงและแข็งแกร่งกว่าในการจัดการกิจกรรมหลักในคลังสินค้า

SAP Extended Warehouse Management คล้ายกับการจัดการคลังสินค้า แต่มีคุณสมบัติเพิ่มเติมเช่นการหยิบนำออกกรอบ RF โครงสร้างคลังสินค้าและตัวเลือกที่ยืดหยุ่นมากขึ้นในการจัดการฟังก์ชันคลังสินค้า

คุณสามารถสร้างองค์ประกอบใหม่เช่นพื้นที่กิจกรรมทรัพยากรการจัดการแรงงานและศูนย์งานใน SAP EWM ซึ่งไม่มีใน WM

SAP EWM มอบโซลูชันที่มีประสิทธิภาพมากขึ้นในการจัดการฟังก์ชันคลังสินค้าในองค์กร นอกจากนี้ยังเป็นส่วนหนึ่งของ SAP Supply Chain Management และยังสนับสนุนกระบวนการทั้งหมดภายในโลจิสติกส์และซัพพลายเชน

SAP EWM ─คุณสมบัติหลัก

ต่อไปนี้เป็นคุณสมบัติหลักใน SAP EWM -

เมื่อใช้ SAP EWM คุณสามารถควบคุมกิจกรรมคลังสินค้าเช่นการหยิบสินค้าการลงรายการบัญชีและการจัดการถังเก็บข้อมูลและใบเสร็จรับเงินที่ดี

คุณสามารถตั้งค่าการแจ้งเตือนสำหรับข้อมูลที่เปลี่ยนแปลงก่อนการรับสินค้าจาก EWM ไปยังระบบ ERP การกลับหรือการแก้ไขการรับสินค้าจาก EWM ไปยังระบบ ERP และการแยกการจัดส่งขาเข้าจาก EWM ไปยังระบบ ERP

คุณสามารถทำการแยกหน่วยการจัดการที่มีผลิตภัณฑ์ที่แตกต่างกันก่อนที่จะนำไปเก็บไว้ในส่วนจัดเก็บที่แตกต่างกัน

คุณสามารถกำหนดแนวคิดการจัดเก็บโดยใช้ช่องสำหรับผลิตภัณฑ์และเพิ่มประสิทธิภาพการจัดเรียงคลังสินค้าสินค้าโดยอัตโนมัติ

ช่วยให้คุณสามารถดำเนินการงานเช่นแพ็คเกจงานซึ่งประกอบด้วยงานคลังสินค้าที่พนักงานคลังสินค้าควรดำเนินการเป็นส่วนหนึ่งของกิจกรรมการจัดการคลังสินค้า

ช่วยให้คุณสามารถจัดการและติดตามยานพาหนะรวมทั้งหน่วยขนส่งอื่น ๆ ตั้งแต่การเช็คอินในสนามจนถึงการเช็คเอาต์ที่ลานรวมถึงการเคลื่อนไหวและงานอื่น ๆ ภายในสนาม

SAP EWM ยังรวมถึงการจัดเก็บและการจัดการสารอันตรายและการขนส่งตามข้อบังคับจาก SAP Environmental Health & Safety EHS

ใน SAP EWM คุณยังสามารถวางแผนเวลาแรงงานและทรัพยากรได้อย่างมีประสิทธิภาพมากขึ้นและด้วยเหตุนี้คุณจึงสามารถทำให้คลังสินค้าของคุณมีประสิทธิภาพโดยการจัดการงานการจัดการทรัพยากรหลักอย่างมีประสิทธิภาพ

ใน SAP EWM คุณสามารถใช้ห้องควบคุมคลังสินค้าที่ช่วยให้คุณแสดงตัวเลขสำคัญของคลังสินค้าในรูปแบบกราฟิกและเพื่อประเมินหรือตรวจสอบกิจกรรมโดยใช้ประเภทแผนภูมิที่กำหนด

คุณสามารถใช้การเทียบท่าข้ามที่ช่วยให้คุณดำเนินการขนส่งหน่วยจัดการข้ามศูนย์กระจายสินค้าหรือคลังสินค้าต่างๆจนกว่าจะถึงตำแหน่งสุดท้ายในคลังสินค้า

ตัวเลือกที่ปรับใช้ใน SAP EWM

SAP EWM ถือได้ว่าถูกปรับใช้ในเซิร์ฟเวอร์ ERP หรือคุณสามารถพิจารณาว่าเป็นแอปพลิเคชันในแนวนอน Supply Chain Management

SAP Extended Warehouse Management ถูกรวมเข้ากับ ERP เพื่อเข้าถึงธุรกรรมและข้อมูลหลักและการใช้คุณลักษณะต่างๆเช่นการจัดช่องการตรวจสอบความพร้อมใช้งานยังต้องการการรวมเข้ากับ CRM

ถือเป็นแอปพลิเคชันแยกต่างหากและแชร์เซิร์ฟเวอร์เดียวกันกับแอปพลิเคชัน SCM คุณยังสามารถเรียกใช้ SAP EWM ในสภาพแวดล้อม SCM ของตัวเองซึ่งเหมาะสำหรับการปรับปรุงประสิทธิภาพ

ตัวเลือกการปรับใช้ EWM

ภาพต่อไปนี้แสดงตัวเลือกการปรับใช้สำหรับ SAP EWM -

- รูปที่ 1 แสดง SAP EWM บนเซิร์ฟเวอร์ SCM

- รูปที่ 2 แสดง SAP EWM เป็นแบบสแตนด์อโลน

วิธีการสื่อสาร

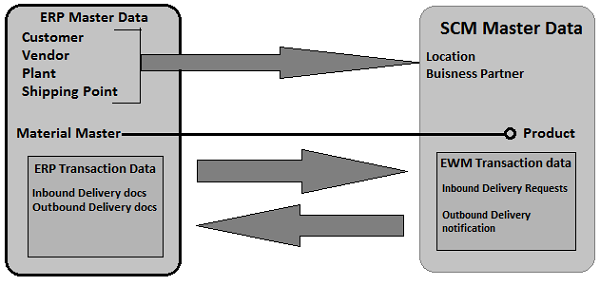

SAP ERP และ EWM ถูกรวมเข้าด้วยกันอย่างใกล้ชิดเพื่อการถ่ายโอนธุรกรรมและข้อมูลหลัก มีสองวิธีที่แตกต่างกันในการสื่อสาร

Core Interface (CIF)- อินเทอร์เฟซหลักเป็นหนึ่งในวิธีการทั่วไปสำหรับการสื่อสารระหว่างระบบ SAP SCM และ SAP Advanced Planning and Optimization APO ข้อมูลหลักที่เก็บรักษาในระบบ ERP เช่นลูกค้าวัสดุและผู้ขายที่มีอยู่ในระบบ ERP จะถูกโอนไปยังระบบ EWM โดยใช้การสื่อสาร Core Interface CIF

สำหรับข้อมูลธุรกรรม (เอกสารการจัดส่งขาเข้า / ขาออก) จะใช้รูปแบบการรวมแยกต่างหากสำหรับการสื่อสาร รุ่นนี้ใช้ iDocs หรือการเรียกใช้ฟังก์ชันระยะไกลที่อยู่ในคิว RFC

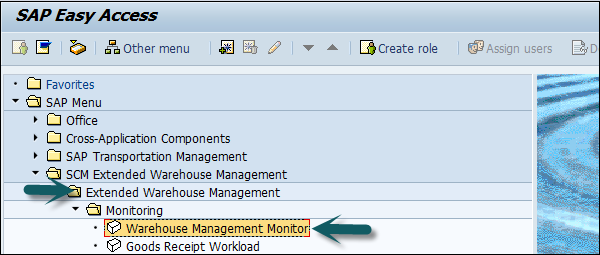

จะตรวจสอบโครงสร้างเมนูต่างๆของระบบ EWM ได้อย่างไร?

ล็อกอินเข้าสู่ระบบ SCM และไปที่โหนดการจัดการคลังสินค้าเพิ่มเติมในเมนู SAP คุณสามารถใช้ธุรกรรมต่างๆเพื่อจัดการฟังก์ชันพื้นฐานในการจัดการคลังสินค้า -

| การตรวจสอบคลังสินค้า | / SCWM / MON |

| รักษาการจัดส่งขาเข้า | / SCWM / PRDI |

| รักษาการจัดส่งสินค้าขาออก | / SCWM / PRDO |

| สิ่งแวดล้อม RF | / SCWM / RFUI |

| การสร้างถังเก็บข้อมูล | / SCWM / LS01 |

| ยืนยันงานคลังสินค้า | / SCWM / TO_CONF |

| การบำรุงรักษาสินค้าในคลังสินค้า | / SCWM / MAT1 |

ใน SAP ERP หมายเลขคลังสินค้าใช้เพื่อแสดงคลังสินค้าจริงที่จัดเก็บวัสดุทั้งหมด หมายเลขคลังสินค้าคือช่องอักขระ 3 หรือ 4 ตัวในการจัดการคลังสินค้าหรือ EWM ตามลำดับ หมายเลขคลังสินค้าถูกสร้างขึ้นในระบบ ERP และในการเปิดใช้งานคุณใช้การรวมกันของโรงงานและสถานที่จัดเก็บที่กำหนดให้กับโรงงานนี้กับหมายเลขคลังสินค้าตามลำดับ

ประเภทหน่วยงานขององค์กร

มีหน่วยองค์กรที่แตกต่างกันในระบบคลังสินค้าในระดับต่างๆ -

Warehouse Number- คลังสินค้าแต่ละแห่งประกอบด้วยหมายเลขคลังสินค้าซึ่งอยู่ในระดับสูงสุดในระบบการจัดการคลังสินค้า หมายเลขคลังสินค้าแต่ละหมายเลขประกอบด้วยโครงสร้างย่อยที่แมปความสัมพันธ์ของคลังสินค้า

Storage Type - การจัดเก็บมีหลายประเภทที่ผลิตภัณฑ์จะถูกเก็บไว้ในคลังสินค้าเช่นการจัดเก็บแบบเปิดการออกสินค้าและการรับสินค้าชั้นวาง

Storage Section- เป็นส่วนหนึ่งของประเภทพื้นที่จัดเก็บข้อมูลและแสดงถึงกลุ่มถังขยะที่มีลักษณะเดียวกัน ส่วนจัดเก็บที่ใช้กันทั่วไป ได้แก่ สิ่งของที่เคลื่อนไหวเร็วหรือเคลื่อนที่ช้าเป็นต้น

Storage Bin- ถังเก็บข้อมูลแสดงตำแหน่งทางกายภาพของพื้นที่จัดเก็บที่จัดเก็บผลิตภัณฑ์ในคลังสินค้า พวกเขาอยู่ในระดับต่ำสุดของโครงสร้างองค์กรและเมื่อคุณจัดเก็บสินค้าในคลังสินค้าคุณต้องระบุตำแหน่งที่แน่นอน

Activity Areas- ถังเก็บข้อมูลจะถูกแบ่งประเภทเพิ่มเติมในพื้นที่กิจกรรมนี้ ซึ่งรวมถึงกิจกรรมต่างๆเช่นการเลือกเก็บทิ้งหรือสินค้าคงคลัง ตามกิจกรรมคุณสามารถกำหนดถังเก็บเดียวกันให้กับพื้นที่กิจกรรมหลายแห่ง

Quant- ปริมาณสินค้าในถังจัดเก็บแสดงด้วย Quant Quant ใช้สำหรับการจัดการสินค้าคงคลังในถังจัดเก็บ

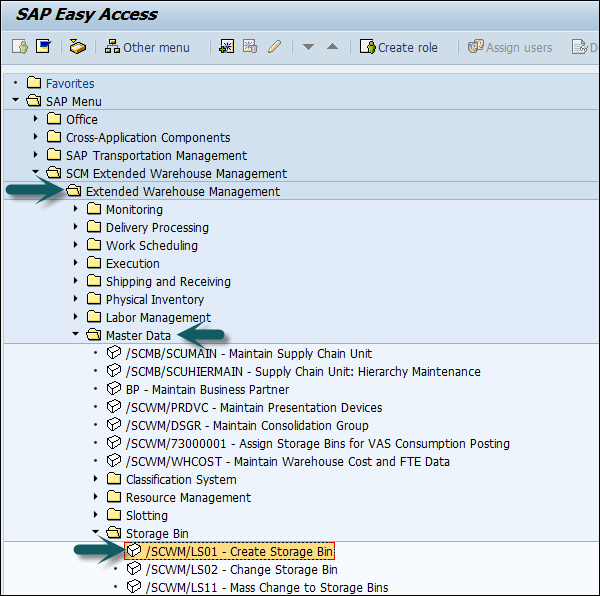

จะสร้างถังเก็บและบล็อกเพื่อนำไปทิ้งได้อย่างไร

ในการสร้างถังเก็บข้อมูลคุณสามารถใช้ T-Code: /SCWM/LS01 หรือ

ไปที่ไฟล์ Extended Warehouse Management → Master data → Storage Bin → Create Storage Bin.

ป้อนหมายเลขคลังสินค้าและถังเก็บของคุณตามความต้องการ→กด Enter ตามที่แสดงในภาพหน้าจอต่อไปนี้

เข้าสู่ส่วนประเภทการจัดเก็บและการจัดเก็บตามความต้องการจากนั้นคลิกที่ไอคอนบันทึกตามที่แสดงในภาพหน้าจอต่อไปนี้

จะเปลี่ยนถังเก็บได้อย่างไร?

ในการเปลี่ยนถังเก็บข้อมูลให้คลิกที่ Storage bin → Change

ตอนนี้เพื่อล็อคถังเก็บข้อมูลนี้เพื่อนำออกไปให้ไปที่กล่องสถานะและเลือก Putaway block at the bottom → Save your entry.

นอกจากนี้คุณยังสามารถลบบล็อกที่นำออกไปได้โดยไปที่การตรวจสอบคลังสินค้าอีกครั้ง

ในระบบ ERP คุณมีข้อมูลหลักซึ่งรวมถึงรายละเอียดของลูกค้าผู้ขายโรงงานและจุดขนส่งซึ่ง SCM ใช้เช่นกัน ในช่วงเวลาของการถ่ายโอนข้อมูลโดยใช้ CIM ข้อมูลนี้จะถูกคัดลอกไปยังข้อมูลหลักของ SCM ที่เกี่ยวข้อง ตัวอย่างเช่นสถานที่

ข้อมูลหลักที่ถ่ายโอนจากระบบ ERP ไปยังระบบ SCM ประกอบด้วยฟิลด์ต่างๆเช่นคำอธิบายวัสดุหน่วยวัดรายละเอียดปริมาตรน้ำหนัก ฯลฯ ข้อมูลผลิตภัณฑ์และตำแหน่งหลักถูกใช้ในแอปพลิเคชันทั้งหมดของ SCM

โมเดลการรวมถูกสร้างขึ้นเพื่อดำเนินการถ่ายโอนข้อมูลคุณสามารถกำหนดชนิดข้อมูลหลักและเกณฑ์การเลือกเพื่อค้นหาข้อมูลหลักของวัสดุ เมื่อสร้างโมเดลนี้แล้วคุณจะต้องบันทึกและเรียกใช้โมเดล ในการถ่ายโอนข้อมูลไปยังระบบ SCM คุณต้องเปิดใช้งานโมเดล

สร้างและอัปเดต WPM ใน ERP และ SCM

ในส่วนนี้เราจะพูดถึงวิธีการสร้างและอัปเดต Warehouse Product Master ใน ERP และ SCM

ให้เรารักษาแฟล็กที่สามารถขโมยได้ในระบบ ERP และยืนยันว่าถูกโอนไปยังผลิตภัณฑ์หลักใน SCM

นำทางไปยัง Easy Access → Logistics → Materials Management → Material Master → Change → Immediately.

ป้อนหมายเลขผลิตภัณฑ์และกด Enter ตามที่แสดงในภาพหน้าจอต่อไปนี้

คลิกที่ WM Execution → Continue

ขั้นตอนต่อไปคือการเลือกแฟล็กที่สามารถขโมยได้ → Enter → Yes in popup window

คุณจะได้รับคำยืนยันว่ามีการเปลี่ยนแปลงวัสดุ

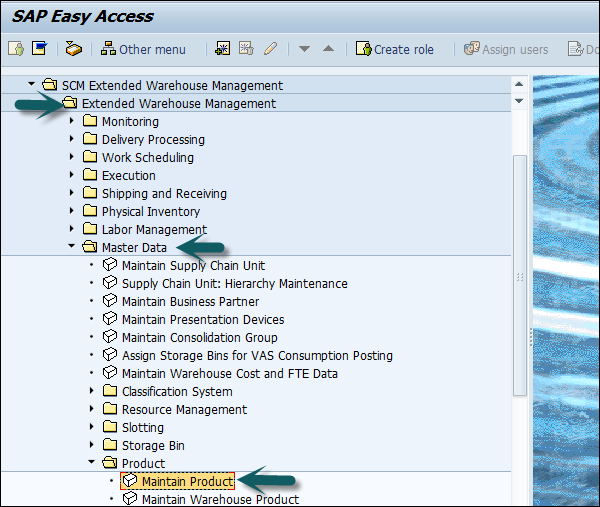

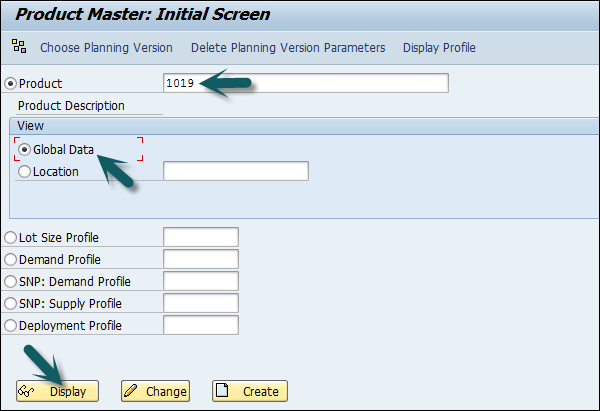

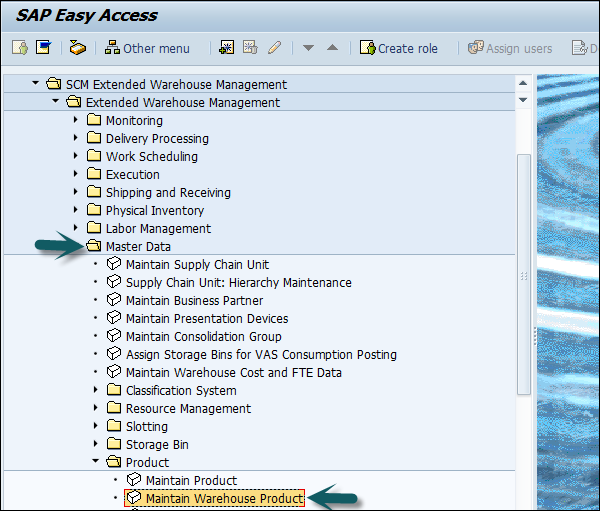

เพื่อยืนยันว่าแฟล็กนี้ถูกโอนไปยังผลิตภัณฑ์หลักใน SCM ให้ไปที่ Extended Warehouse Management → Master Data → Product → Maintain Product.

ป้อนผลิตภัณฑ์ตามที่แสดงในภาพหน้าจอก่อนหน้าจากนั้นตรวจสอบดูข้อมูลส่วนกลาง คลิกที่ Display

ไปที่ไฟล์ Storage tab → check if the field pilferable is flagged.

สร้าง WPM สำหรับการถ่ายโอนบันทึกหลักวัสดุผ่าน CIF หรือไม่

ในที่นี้เราจะพูดถึงวิธีการสร้าง Warehouse Product Master (WPM) สำหรับการถ่ายโอนบันทึกวัสดุผ่าน CIF

นำทางไปยัง Extended Warehouse Management → Master Data → Product → Maintain warehouse product

ในหน้าต่างถัดไปป้อนรายละเอียดต่อไปนี้ -

- ป้อนหมายเลขผลิตภัณฑ์

- คลังสินค้าและบุคคลที่มีสิทธิ์ในการกำจัด

หลังจากป้อนรายละเอียดเหล่านี้คลิกที่ปุ่มสร้าง

ไปที่แท็บข้อมูลคลังสินค้าและป้อนรายละเอียดต่อไปนี้สำหรับผลิตภัณฑ์หลัก -

- ตัวบ่งชี้การควบคุม Putaway

- ตัวบ่งชี้การกำจัดสต็อก

หลังจากกรอกรายละเอียดแล้วให้คลิกที่ปุ่มบันทึก

ในบทนี้เราจะพูดถึงองค์ประกอบโครงสร้างต่างๆที่มีอยู่ใน SAP Extended Warehouse Management

ประเภทขององค์ประกอบโครงสร้าง

ตามที่กล่าวไว้ในบทที่แล้วมีองค์ประกอบขององค์กรต่างๆใน SAP Extended Warehouse Management องค์ประกอบเหล่านี้เรียกอีกอย่างว่าองค์ประกอบโครงสร้างของระบบคลังสินค้า

คลังสินค้าประกอบด้วยองค์ประกอบต่อไปนี้ในโครงสร้างลำดับชั้น -

- หมายเลขคลังสินค้า

- ประเภทการจัดเก็บ

- ส่วนการจัดเก็บ

- ถังจัดเก็บ

- ลานกิจกรรม

หน่วยที่สูงที่สุดในคลังสินค้าคือหมายเลขคลังสินค้าและหน่วยที่เล็กที่สุดคือถังเก็บข้อมูล ถังเก็บข้อมูลบอกตำแหน่งที่แน่นอนของผลิตภัณฑ์ในคลังสินค้า

Warehouse Number- คลังสินค้าแต่ละแห่งประกอบด้วยหมายเลขคลังสินค้าซึ่งอยู่ในระดับสูงสุดในระบบการจัดการคลังสินค้า หมายเลขคลังสินค้าแต่ละหมายเลขประกอบด้วยโครงสร้างย่อยที่แมปความสัมพันธ์ของคลังสินค้า

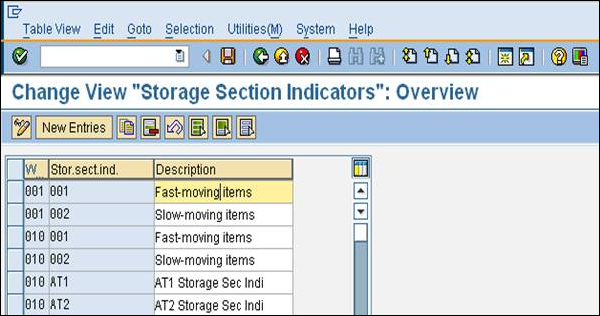

Storage Section- เป็นส่วนหนึ่งของประเภทพื้นที่จัดเก็บข้อมูลและแสดงถึงกลุ่มถังขยะที่มีลักษณะเดียวกัน ส่วนจัดเก็บที่ใช้กันทั่วไป ได้แก่ สิ่งของที่เคลื่อนไหวเร็วหรือเคลื่อนที่ช้าเป็นต้น

Storage Bin- ถังเก็บข้อมูลแสดงตำแหน่งทางกายภาพของพื้นที่จัดเก็บที่ผลิตภัณฑ์ถูกเก็บไว้ในคลังสินค้า พวกเขาอยู่ในระดับต่ำสุดของโครงสร้างองค์กรและเมื่อคุณจัดเก็บสินค้าในคลังสินค้าคุณต้องระบุตำแหน่งที่แน่นอน

Activity Areas- ถังเก็บข้อมูลจะถูกจัดหมวดหมู่เพิ่มเติมในพื้นที่กิจกรรม ซึ่งรวมถึงกิจกรรมต่างๆเช่นการเลือกเก็บทิ้งหรือสินค้าคงคลัง ตามกิจกรรมคุณสามารถกำหนดถังเก็บเดียวกันให้กับพื้นที่กิจกรรมหลายแห่ง

Quant- ปริมาณสินค้าในถังจัดเก็บแสดงด้วย Quant Quant ใช้สำหรับการจัดการสินค้าคงคลังในถังจัดเก็บ

ประเภทการจัดเก็บ

การจัดเก็บมีหลายประเภทที่ผลิตภัณฑ์ถูกเก็บไว้ในคลังสินค้าเช่น -

- เปิดที่เก็บข้อมูล

- ปัญหาสินค้า

- ใบเสร็จรับเงิน

- Racks

ประเภทพื้นที่จัดเก็บคือชื่อที่มีอักขระสี่ตัวและแสดงการแบ่งย่อยทางกายภาพหรือเชิงตรรกะของคลังสินค้า ประเภทพื้นที่จัดเก็บอาจประกอบด้วยส่วนจัดเก็บและถังขยะอย่างน้อยหนึ่งส่วน ชนิดหน่วยเก็บข้อมูลถูกกำหนดโดยบทบาทที่ใช้ในคลังสินค้า

สามารถใช้ประเภทการจัดเก็บสำหรับบทบาทต่อไปนี้ -

Standard Storage Type - พื้นที่ทางกายภาพที่จัดเก็บสินค้าในคลังสินค้า

Identification Point - บริเวณที่มีการติดฉลากระบุหรือตรวจสอบสินค้าระหว่างกระบวนการรับสินค้า

Pick Point - สินค้าจะถูกบรรจุเมื่อดำเนินการรับสินค้า

Work Center - แสดงถึงพื้นที่ในคลังสินค้าที่มีการแยกบัญชีการตรวจสอบหรือการประมวลผล VAS

นอกเหนือจากที่กล่าวมาแล้วยังมีประเภทการจัดเก็บเช่น Yard, Doors, Staging Area และอื่น ๆ อีกมากมาย.

ศูนย์งานในคลังสินค้าถูกกำหนดให้กับประเภทการจัดเก็บและหน่วยทางกายภาพเพื่อดำเนินกิจกรรมการบรรจุแยกชิ้นส่วนหรือการชั่งน้ำหนัก ประเภทพื้นที่จัดเก็บที่กำหนดให้กับศูนย์งานมีบทบาทของศูนย์งานจุดรับสินค้าหรือจุดรับสินค้าและการระบุตัวตน คุณยังสามารถกำหนดค่าศูนย์งานมากกว่าหนึ่งแห่งในประเภทพื้นที่จัดเก็บ

สามารถใช้ศูนย์งานสำหรับกระบวนการต่อไปนี้ -

- Packing

- Deconsolidation

- Counting

- ตรวจสอบคุณภาพ

นอกจากนี้ยังสามารถรวมศูนย์งานเป็นกลุ่มศูนย์งาน วิธีนี้ช่วยให้คุณสามารถส่งผลิตภัณฑ์แต่ละรายการไปยังกลุ่มศูนย์งานได้

การสร้างศูนย์งาน

ในการสร้างศูนย์งานก่อนอื่นคุณต้องสร้างประเภทพื้นที่จัดเก็บที่มีบทบาทตามที่กล่าวไว้ข้างต้นซึ่งจะใช้เพื่อแสดงศูนย์งาน คุณต้องกำหนดกิจกรรมการกำหนดค่าต่างๆที่เกี่ยวข้องกับข้อมูลหลักเพื่อใช้ศูนย์งานในฟังก์ชันคลังสินค้า

มีธุรกรรมต่างๆที่สามารถทำได้ในศูนย์งาน -

- Deconsolidation

- Packing

- บริการเสริม VAS

- การตรวจสอบคุณภาพ

- จะสร้างศูนย์งานเพื่อบรรจุได้อย่างไร?

- ในการสร้างศูนย์งานสำหรับการบรรจุคุณต้องมีข้อมูล:

- โกดัง #

- ประเภทการจัดเก็บ

- ส่วนขาเข้า

- ส่วนขาออก

ในการกำหนดศูนย์งานให้ไปที่ไฟล์ Extended Warehouse management → Master Data → Work Center → Define Work Center.

ในหน้าต่างใหม่ให้เลือก Warehouse # และศูนย์งานเพื่อคัดลอก

คลิกที่ copy asและสิ่งนี้จะเขียนทับศูนย์งานใหม่ด้วยศูนย์งานที่มีอยู่

Enter the other details like -

- ประเภทการจัดเก็บ

- ส่วนขาเข้า

- ส่วนขาออก

- เลือก Enter

- เลือกบันทึกและออก

ชนิดกระบวนการคลังสินค้าใช้เพื่อกำหนดกิจกรรมหรือการเคลื่อนไหวของแต่ละกระบวนการในคลังสินค้า เกี่ยวข้องกับกระบวนการคลังสินค้าแต่ละรายการเช่นการบรรจุการรับที่ดีปัญหาที่ดีและกำหนดให้กับเอกสารงานคลังสินค้าแต่ละรายการ

ตัวอย่าง

สำหรับการเคลื่อนย้ายอย่างง่ายประเภทกระบวนการคลังสินค้าจะกำหนดประเภทการจัดเก็บและถังสำหรับการเคลื่อนย้ายสินค้า ชนิดกระบวนการคลังสินค้าถูกกำหนด ณ จุดที่สร้างเอกสารคลังสินค้าหรือในขั้นตอนแยกต่างหาก

ประเภทกระบวนการคลังสินค้าทั้งหมดจะถูกจัดกลุ่มเพิ่มเติมเป็นประเภทกระบวนการคลังสินค้า ประเภทกระบวนการคลังสินค้าใช้เพื่อกำหนดการเคลื่อนย้ายสินค้าในคลังสินค้า

มีประเภทกระบวนการคลังสินค้าที่แตกต่างกันซึ่งกำหนดไว้ล่วงหน้าในระบบ EWM -

- การกำจัดสต็อก

- Putaway

- การเคลื่อนไหวภายใน

- การลงรายการบัญชีการรับสินค้า

- การโพสต์ปัญหาสินค้า

- สินค้าคงคลังทางกายภาพ

- พัตเตอร์แบบ Cross Line

จะสร้างประเภทกระบวนการคลังสินค้าสำหรับการเบิกสินค้าได้อย่างไร?

ในการสร้างประเภทกระบวนการคลังสินค้าสำหรับการหยิบไปที่ EWM → Cross Process Settings → Warehouse task → Define warehouse process type.

จากนั้นคุณสามารถเลือกประเภทกระบวนการคลังสินค้าที่จะคัดลอก คลิกที่ปุ่มคัดลอกที่ด้านบน

ส่วนการกำจัดในสต็อก / ของที่ใส่กลับเข้าไปในถังจัดเก็บและพิมพ์และคลิก Enter

หากต้องการบันทึกประเภทกระบวนการคลังสินค้าให้คลิกที่ไอคอนบันทึก

สิ่งนี้เกี่ยวข้องกับการขนส่งและการรับสินค้าและจะถูกเก็บไว้ในคลังสินค้า กระบวนการรับสินค้าเริ่มต้นในระบบ ERP เมื่อตรวจพบใบขอซื้อและมีการสร้างใบสั่งซื้อ ใบสั่งซื้อประกอบด้วยปริมาณวัสดุและที่เก็บและที่ตั้งโรงงาน มีสองวิธีในการจัดการคำขอใบสั่งซื้อ ได้แก่ -

อันดับแรกคือการส่งใบสั่งซื้อไปยังซัพพลายเออร์เพื่อจัดส่งสินค้าและเมื่อได้รับสินค้าแล้วจะมีการลงรายการบัญชีรับสินค้า

วิธีอื่นคือรับประกาศจากซัพพลายเออร์เกี่ยวกับการมาถึงของสินค้าตามคำขอใบสั่งซื้อ

เมื่อสร้างใบสั่งซื้อคุณสามารถตั้งค่าคีย์ CTRL เพื่อเปิดใช้งานการแจ้งเตือนจากซัพพลายเออร์ เมื่อคุณตั้งค่าคีย์ควบคุมการจัดส่งขาเข้าต้องถูกสร้างขึ้นตามใบสั่งซื้อ เมื่อตั้งค่าคีย์ควบคุมและไม่มีการสร้างการจัดส่งขาเข้าคุณสามารถใส่ใบรับสินค้าได้

การจัดส่งขาเข้าประกอบด้วยข้อมูลเกี่ยวกับการมาถึงของสินค้าปริมาณสินค้าร้านค้าและที่ตั้งโรงงาน ระบบจะตรวจสอบการรวมกันของโรงงานและสถานที่จัดเก็บเพื่อตรวจสอบว่าคลังสินค้าอยู่ใน EWM หรือไม่จากนั้นระบบจะจำลองการแจ้งเตือนการจัดส่งขาเข้าในระบบ EWM

An Inbound Processing includes -

- ใบเสร็จและการเพิ่มประสิทธิภาพที่ดี

- การตรวจสอบหน่วยขนส่ง

- การตรวจสอบคุณภาพ

- การกำหนดเส้นทางสินค้าในคลังสินค้า

ผังกระบวนการ

เมื่อใดก็ตามที่คุณทำการเปลี่ยนแปลงใด ๆ ในเอกสารการจัดส่งขาเข้าการเปลี่ยนแปลงเหล่านี้จะถูกคืนกลับในระบบ ERP สถานะของการจัดส่งขาเข้าได้รับการอัปเดตตามการจัดส่งสินค้า หากสถานะของเอกสารการจัดส่งขาเข้าดำเนินการเสร็จสิ้นจะแสดงหลักฐานการจัดส่งใน ERP

เมื่อใช้หมายเลขซีเรียลคุณสามารถติดตามตำแหน่งของสินค้าในคลังสินค้าได้อย่างง่ายดาย หมายเลขซีเรียลสามารถใช้เพื่อระบุรายละเอียดของผู้ขายและผู้รับที่ส่งและรับสินค้าในคลังสินค้า

หมายเลขซีเรียลคือชุดของอักขระที่กำหนดให้กับสินค้าแต่ละรายการในคลังสินค้าเพื่อให้ยังคงแยกกันและถูกระบุในระบบคลังสินค้า คุณสามารถใช้หมายเลขซีเรียลที่มีความยาวสูงสุด 30 อักขระในระบบ EWM อย่างไรก็ตาม SAP แนะนำให้ใช้อักขระสูงสุด 18 ตัวเพื่อให้เข้ากันได้กับระบบ ERP

ประเภทของ Serial Number Profiles

ในการกำหนดหมายเลขซีเรียลให้กับผลิตภัณฑ์คุณต้องใช้โปรไฟล์หมายเลขซีเรียลที่กำหนดธุรกรรมสำหรับการออกหมายเลขซีเรียลให้กับผลิตภัณฑ์

มีสองประเภทที่แตกต่างกันของโปรไฟล์หมายเลขซีเรียลที่สามารถใช้ได้ -

Sales General Plant - โปรไฟล์หมายเลขประจำเครื่องนี้ใช้ในระบบ ERP และต้องกำหนดให้ใช้หมายเลขประจำเครื่องในเอกสารการจัดส่งสำหรับการออกสินค้าหรือใบเสร็จรับเงิน

LES Serial Number - จะคงไว้ในมุมมองข้อมูลหลักผลิตภัณฑ์

เมื่อคุณคลิกที่การดำเนินการ WM คุณจะต้องเลือกโปรไฟล์หมายเลขซีเรียลซึ่งส่งไปยังระบบ SCM และใช้ใน EWM

โปรไฟล์หมายเลขประจำเครื่องจะถูกเก็บรักษาไว้ใน ERP หรือในระบบ EWM ข้อกำหนดเกี่ยวกับหมายเลขประจำเครื่องมีอยู่สี่ประเภทในระบบ -

Serial Number for Document items- หมายเลขซีเรียลนี้ใช้สำหรับการส่งคืน เมื่อลูกค้าร้องเรียนเกี่ยวกับสินค้าและการคืนสินค้าคุณสามารถตรวจสอบได้ว่าเป็นสินค้าเดียวกันกับที่ส่งให้เขาหรือไม่ หมายเลขซีเรียลนี้ไม่ได้ใช้สำหรับงานคลังสินค้าอื่น ๆ

Serial Numbers on warehouse number level - ประเภทข้อกำหนดหมายเลขซีเรียลนี้ใช้เพื่อตรวจสอบว่าหมายเลขซีเรียลใดที่มีอยู่ในคลังสินค้าของคุณ

Serial number of warehouse movement- ประเภทข้อกำหนดหมายเลขซีเรียลนี้ใช้เพื่อทราบข้อมูลถังเก็บข้อมูลที่แน่นอนสำหรับผลิตภัณฑ์ หมายเลขซีเรียลใช้ในงานคลังสินค้าแต่ละงานและต้องป้อนก่อนลงรายการบัญชีการรับสินค้าหรือการออกสินค้า

No Serial number requirement - ข้อกำหนดประเภทนี้จะใช้เมื่อผลิตภัณฑ์บางอย่างถูกทำให้เป็นอนุกรมในคลังสินค้าเพียงไม่กี่แห่ง

การออกหมายเลขซีเรียลชั่วคราว

จำเป็นต้องป้อนหมายเลขซีเรียลก่อนลงรายการบัญชีการออกสินค้าหรือการรับสินค้า ในสถานการณ์สมมตินี้คุณสามารถกำหนดค่าระบบให้ใช้หมายเลขประจำเครื่องชั่วคราวได้

หมายเลขซีเรียลชั่วคราวคือ 30 อักขระและเริ่มต้นด้วย a $ sign. เมื่อคุณลงรายการบัญชีการรับสินค้าจะมีการกำหนดหมายเลขประจำเครื่องชั่วคราวและเมื่อคุณยืนยันงานคลังสินค้าสำรองคุณต้องแทนที่หมายเลขประจำเครื่องชั่วคราวด้วยหมายเลขจริง

บริการเสริมกำหนดกระบวนการแปรรูปผลิตภัณฑ์ที่จะดำเนินการในคลังสินค้าและรวมถึงกิจกรรมต่างๆเช่นการบรรจุการติดฉลากการประกอบ ฯลฯ

ในการดำเนินการตามขั้นตอนระหว่างกาลในการออกสินค้าหรือการรับสินค้าคุณสามารถใช้การควบคุมการจัดเก็บเพื่อดำเนินการตามขั้นตอนระหว่างกาล

ในภาพประกอบต่อไปนี้คุณสามารถดูขั้นตอนกระบวนการของบริการเสริมในฟังก์ชันคลังสินค้า -

คำสั่งซื้อบริการเสริม

ใช้เพื่อแจ้งให้พนักงานคลังสินค้าทราบเกี่ยวกับงานที่พวกเขาต้องทำโดยเป็นส่วนหนึ่งของข้อกำหนดการจัดส่งและการบรรจุหีบห่อ คำสั่ง VAS คือคำสั่งในการดำเนินการบริการเสริมสำหรับผลิตภัณฑ์อย่างน้อยหนึ่งรายการและเพื่อเชื่อมโยงรายการจัดส่งกับคำแนะนำในการบรรจุหีบห่อ

ใบสั่งบริการเสริมประกอบด้วยส่วนประกอบต่อไปนี้ -

- ส่วนหัวคำสั่งซื้อ

- กิจกรรม VAS ที่จะดำเนินการ

- Items

- ผลิตภัณฑ์เสริม (วัสดุบรรจุภัณฑ์ฉลากน้ำมัน ฯลฯ )

สามารถพิมพ์คำสั่งซื้อ VAS เพื่อให้พนักงานใช้เพื่อแจ้งว่ากิจกรรม VAS ต้องดำเนินการอย่างไรและผลิตภัณฑ์ใด

การลงรายการบัญชีผลิตภัณฑ์เสริมรวมถึงการใช้ผลิตภัณฑ์อื่น ๆ เช่นวัสดุบรรจุภัณฑ์ไม้แขวนเสื้อน้ำมัน ฯลฯ และปริมาณของผลิตภัณฑ์เหล่านี้ที่ใช้ในการทำ VAS

วิธีจัดการข้อมูลจำเพาะของบรรจุภัณฑ์

ไปที่ SAP Easy access → EWM → Master Data → Packaging Specification → Maintain Packaging specification.

ป้อนข้อมูลจำเพาะของบรรจุภัณฑ์และทำการค้นหา

เลือก Packaging specification แล้วคลิก Copy As

เข้าสู่ผลิตภัณฑ์และคลิกที่ดำเนินการต่อ เลือกใหม่Packaging specification → Activate.

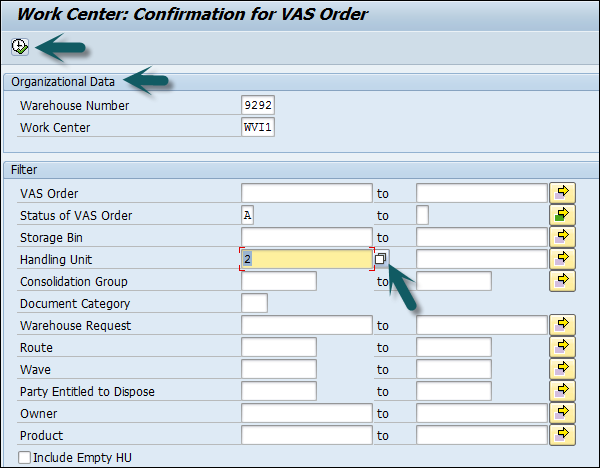

จะยืนยันคำสั่งซื้อ VAS และการดำเนินการของหน่วยจัดการได้อย่างไร?

ไปที่ Extended Warehouse Management → Execution → Create confirmation for VAS

ป้อนรายละเอียดต่อไปนี้จากนั้นคลิกที่ดำเนินการ

- โกดัง #

- ศูนย์งาน

- Handling Unit และคลิกที่ Execute

ไปที่ VAS oiling tab → select the End button w/o variances in right frame on VAS Activity and Items tab.

เลือก Handling unit → Confirm Process step for HU.

กระบวนการออกสินค้าในการจัดการคลังสินค้าแบบขยายเริ่มต้นด้วยคำขอจัดส่งขาออก เมื่อสร้างเอกสารการจัดส่งขาออกกระบวนการนี้จะเริ่มในระบบ ERP สำหรับรายการที่เกี่ยวข้องใน EWM เอกสารการจัดส่งจะถูกจำลองแบบในระบบ SAP EWM

ปัญหาสินค้าดำเนินการอย่างไร?

ในระบบ SAP EWM นี้การออกสินค้าจะดำเนินการเนื่องจากคำขอส่งมอบขาออก (ODR) ซึ่งเป็นสำเนาของเอกสารการจัดส่งขาออกในระบบ ERP และมีหมายเลขเดียวกัน

ประเภทกระบวนการคลังสินค้าถูกกำหนดสำหรับแต่ละรายการโฆษณาเมื่อมีการสร้างคำขอจัดส่งขาออก ชนิดกระบวนการนี้ใช้ในการเบิกสินค้าคลังสินค้า

สำหรับการออกสินค้าจำเป็นต้องมีสิ่งต่อไปนี้ -

- กระบวนการคลังสินค้าหมวด 2

- เลือกกิจกรรม

ในการดำเนินการนี้ระบบจะกำหนดตำแหน่งต้นทางของสินค้าที่จะมารับ ในการกำหนดค่านี้จะต้องดำเนินการขั้นตอนต่อไปนี้

- กำหนดลำดับการค้นหาประเภทการจัดเก็บ

- กำหนดค่าตารางการกำหนดลำดับการค้นหาประเภทการจัดเก็บ

พารามิเตอร์ในการดำเนินการลำดับการค้นหาประเภทการจัดเก็บ

พารามิเตอร์ต่อไปนี้ใช้เพื่อกำหนดลำดับการค้นหาประเภทหน่วยเก็บข้อมูล -

- หมายเลขคลังสินค้า

- ธง 2 ขั้นตอน

- ตัวบ่งชี้การควบคุมการกำจัดสต็อก (นำมาจากผลิตภัณฑ์หลัก)

- ประเภทกระบวนการคลังสินค้า

- การจำแนกปริมาณ

- ประเภทหุ้น

- การใช้สต็อก

- ระดับความเป็นอันตราย

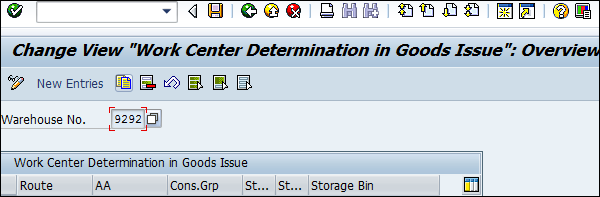

จะกำหนดค่าการค้นหาประเภทพื้นที่จัดเก็บในปัญหาสินค้าได้อย่างไร?

นำทางไปยัง EWM → Goods Issue Process → Strategies → Specify Storage type search sequence.

คลิกที่รายการใหม่และป้อนรายละเอียดต่อไปนี้ -

- โกดัง #

- ลำดับการค้นหาประเภทการจัดเก็บ

- คำอธิบายอื่น ๆ และกดปุ่ม ENTER

- เลือกรายการและคลิกที่กำหนดประเภทการจัดเก็บให้กับลำดับการค้นหาประเภทการจัดเก็บ

- คลิกที่รายการใหม่

- ป้อนรายละเอียดประเภทการจัดเก็บ

- คลิกที่บันทึก

กลยุทธ์การกำจัดสต็อก

กลยุทธ์การกำจัดสต็อกเป็นวิธีการกำหนดถังเก็บสำหรับผลิตภัณฑ์ตั้งแต่หนึ่งรายการขึ้นไป คุณสามารถปรับแต่งตารางนิยามกฎการกำจัดสต็อกในการกำหนดเองสำหรับการจัดการคลังสินค้าแบบขยาย SCM

จะสร้างกฎการลบสต็อกได้อย่างไร?

นำทางไปยัง Extended Warehouse management → Goods Issue Process → Strategies → Specify stock removal rule.

สถานการณ์การปฏิเสธ

เมื่อมีการสร้างคำขอการจัดส่งขาออกระบบ EWM จะไม่สร้างงานคลังสินค้าหรืองานถูกสร้างขึ้นด้วยปริมาณบางส่วนซึ่งเรียกว่าสถานการณ์ปฏิเสธ

ต่อไปนี้เป็นสถานการณ์การปฏิเสธที่พบบ่อยในคลังสินค้าขณะประมวลผลปัญหาสินค้า -

เมื่องานคลังสินค้าไม่ตรงตามปริมาณที่ร้องขอในคำขอจัดส่งขาออกระบบสามารถกำหนดค่าให้เพิ่มการปฏิเสธการเลือกได้

ในกรณีของความคลาดเคลื่อนของสต็อกที่พนักงานเลือกปริมาณที่น้อยลงตามการจัดส่งขาออกและไม่มีสต็อกอื่น ๆ ในคลังสินค้าคุณสามารถตั้งค่าให้ระบบดำเนินการปฏิเสธการเลือกได้

ในการกำหนดค่า EWM สำหรับการปฏิเสธการเลือกให้ไปที่ Extended Warehouse Management → Goods Issue Process → Pick Denial → Activate pick denial at warehouse number level.

ในหน้าต่างถัดไปค้นหาคลังสินค้าของคุณในตารางและเลือกช่องทำเครื่องหมายการเปิดใช้งาน

คลิกบันทึกและออก

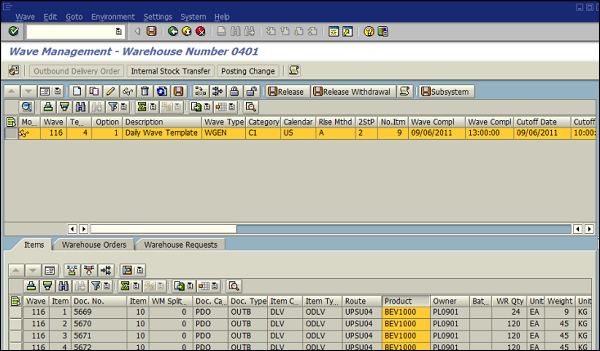

Waves ในคลังสินค้าสำหรับการจัดส่งขาออก

ใน SAP EWM คุณสามารถรวมรายการคำขอคลังสินค้าและแบ่งออกเป็นช่วงคลื่นตามเกณฑ์ที่เป็นไปได้เช่นพื้นที่กิจกรรมเส้นทางหรือผลิตภัณฑ์ สามารถสร้าง Waves โดยอัตโนมัติในระบบการจัดการคลังสินค้าแบบขยาย SAP หรือด้วยตนเองโดยใช้เทมเพลต wave ที่กำหนด

หากต้องการสร้างคลื่นด้วยตนเองให้ไปที่ Extended Warehouse Management → Work Scheduling → Wave Management → /SCWM/WAVE Maintain Waves and click on Create.

Storage Control ใช้เพื่อกำหนดการเคลื่อนย้ายสินค้าในคลังสินค้า ใช้เพื่อดำเนินการขั้นตอนการนำออกหรือการกำจัดสต็อกในคลังสินค้า

ประเภทของการควบคุมการจัดเก็บ

กิจกรรมเหล่านี้ดำเนินการตามโครงสร้างทางกายภาพของคลังสินค้า การควบคุมการจัดเก็บมีสองประเภท -

- เค้าโครงเชิง

- เชิงกระบวนการ

ใน SAP Extended Warehouse Management การควบคุมหน่วยเก็บข้อมูลที่มุ่งเน้นกระบวนการจะถูกเรียกใช้ก่อนและดำเนินการควบคุมการจัดเก็บเค้าโครงเพื่อตรวจสอบว่าขั้นตอนนำออกไปเป็นไปได้ในมุมมองเค้าโครงคลังสินค้าหรือไม่และยังปรับการนำออกหรือการถอดสต็อคตามมุมมองเค้าโครง

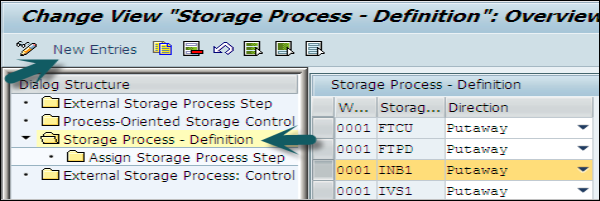

จะตั้งค่าการควบคุม Process Oriented Storage ได้อย่างไร?

นำทางไปยัง Extended Warehouse Management → Cross Process Settings → Warehouse task → Define Process oriented storage control.

ทางด้านซ้ายให้เลือกขั้นตอนกระบวนการจัดเก็บข้อมูลภายนอก

คลิกที่รายการใหม่และป้อนขั้นตอนกระบวนการภายนอกใหม่

คลิกที่ปุ่มบันทึกที่ด้านบน

เมื่อสร้างสิ่งนี้แล้วคุณจะต้องกำหนดขั้นตอนกระบวนการภายนอกให้กับกระบวนการจัดเก็บและคลังสินค้า # โดยไปที่Storage process definition dialog box และคลิกที่ New entries ที่ด้านบน.

ในหน้าต่างถัดไปป้อน warehouse # กระบวนการจัดเก็บและรายละเอียดอื่น ๆ แล้วกด ENTER

คลิกที่ Assign Storage Process Step → New Entries.

เข้าสู่ขั้นตอนกระบวนการภายนอกใหม่และคลิกที่ปุ่มบันทึก

ฟังก์ชั่นการแยกส่วนแยกชิ้นส่วนสามารถใช้เพื่อแบ่งหน่วยการจัดการในหน่วยการจัดการที่แตกต่างกัน สิ่งนี้จำเป็นเมื่อหน่วยจัดการแยกชิ้นส่วนประกอบด้วยผลิตภัณฑ์ที่แตกต่างกันและต้องนำผลิตภัณฑ์เหล่านี้ไปเก็บไว้ในส่วนจัดเก็บที่แตกต่างกัน

สิ่งนี้ถูกกำหนดภายใต้กลุ่มการรวมสำหรับการควบคุมการจัดเก็บ

นำทางไปยัง Extended Warehouse management → Goods Issue Process → Define Consolidation Group.

เมื่อมีการกำหนด deconsolidation ใน EWM จำเป็นต้องมีเหตุผลต่อไปนี้ในการจัดการคลังสินค้า -

พื้นที่กิจกรรมสำหรับผลิตภัณฑ์ภายใน HU นั้นแตกต่างกัน

พื้นที่กิจกรรมสำหรับผลิตภัณฑ์ภายใน HU เหมือนกัน แต่กลุ่มการรวมจะแตกต่างกัน

พื้นที่กิจกรรมและกลุ่มการรวมผลิตภัณฑ์ภายใน HU นั้นเหมือนกัน แต่เกินจำนวนงานคลังสินค้าสูงสุดสำหรับ HU แล้ว

Deconsolidation Feature - เมื่อคลังสินค้าส่วนขยายทำการแยกส่วนงานคลังสินค้าจะถูกสร้างขึ้นสำหรับแต่ละรายการของหน่วยการจัดการซึ่งจะนำการแยกบัญชีมาพิจารณา

โมดูลนี้ใช้เพื่อจัดการการเบิกสินค้าการบรรจุและการขนส่งสินค้าในพื้นที่กิจกรรมในคลังสินค้า สิ่งนี้สามารถใช้ได้ในสภาพแวดล้อม RF โดยทั่วไปและการไหลของกระบวนการเหมือนกับกระบวนการ RF มาตรฐาน ในการเลือกแพ็คและส่งสินค้าจะถูกเคลื่อนย้ายจากพื้นที่กิจกรรมไปยังพื้นที่กิจกรรมจนกว่าสินค้าจะมาถึงจุดปลายทางในระบบ

เลือกแพ็คและพาสสามารถใช้ได้สองวิธี -

- ระบบควบคุม

- ผู้ใช้ควบคุม

คุณต้องมีกฎการสร้างใบสั่งคลังสินค้าที่สนับสนุนการสร้างใบสั่งคลังสินค้าสำหรับขั้นตอนการเลือกแพ็คและส่งผ่าน ประเภทการสร้างสำหรับสิ่งนี้คือ -

ขับเคลื่อนด้วยระบบ

สำหรับตัวเลือกที่ขับเคลื่อนด้วยระบบลำดับของคำสั่งคลังสินค้าในลำดับบนสุดของคลังสินค้าจะถูกกำหนดตามลำดับการจัดเรียงของสิ่งที่กำหนดในการตั้งค่าคอนฟิกูเรชันสำหรับการเข้าร่วมพื้นที่กิจกรรม

ผู้ใช้ขับเคลื่อน

สำหรับตัวเลือกที่ขับเคลื่อนโดยผู้ใช้ลำดับจะถูกกำหนดด้วยตนเองในระหว่างการดำเนินการซึ่งหมายความว่าสามารถทำได้โดย Material Flow System (MFS)

การเติมเต็มหมายถึงการเคลื่อนย้ายสินค้าจากคลังสินค้าไปยังสถานที่จัดส่ง ใน SAP EWM คุณสามารถใช้เทคนิคที่กำหนดไว้ล่วงหน้าสำหรับการเติมเต็มถังเก็บข้อมูล มีฟิลด์ควบคุมการเติมที่แตกต่างกันซึ่งกำหนดไว้ที่ระดับชนิดหน่วยเก็บหรือระดับถังเก็บ คุณสามารถป้อนข้อมูลสำหรับฟิลด์ควบคุมด้วยตนเองในระบบหรือคุณสามารถใช้กระบวนการ slotting เพื่อกำหนดฟิลด์เหล่านี้

ต่อไปนี้เป็นฟิลด์ควบคุมทั่วไปสำหรับการเติมเต็ม -

- ปริมาณการเก็บขั้นต่ำ

- ปริมาณการเก็บสูงสุด

- ปริมาณการเติมเต็ม

หลังจากป้อนหรือกำหนดข้อมูลการควบคุมการเติมเต็มแล้วการประมวลผลการเติมเต็มจะเริ่มขึ้น ชนิดการควบคุมการเติมเต็มถูกกำหนดให้กับประเภทหน่วยเก็บข้อมูลในการกำหนดเอง การควบคุมการเติมเต็มบางประเภทต้องการการตั้งค่าเพิ่มเติมในการปรับแต่ง

ประเภทของการเติมเต็ม

ต่อไปนี้คือการเติมเต็มประเภทต่างๆใน SAP EWM

Planned Replenishment- การเติมเต็มตามแผนสามารถดำเนินการได้ทั้งแบบโต้ตอบหรือในพื้นหลัง ระบบจะคำนวณการเติมตามปริมาณขั้นต่ำและปริมาณสูงสุดที่กำหนดไว้ การควบคุมการเติมจะถูกทริกเกอร์เมื่อสต็อกมีน้อยกว่าปริมาณขั้นต่ำ

Order Related Replenishment- การเติมสินค้าที่เกี่ยวข้องกับการสั่งซื้อจะดำเนินการเมื่อตัวเลขสต็อกน้อยกว่าปริมาณที่ต้องการ ระบบจะปัดเศษปริมาณการเติมให้เป็นจำนวนการเติมขั้นต่ำหลายเท่า สามารถเกินปริมาณสูงสุดและสามารถสั่งซื้อการเติมที่เกี่ยวข้องในเบื้องหลังหรือโต้ตอบได้

Automatic Replenishment- ระบบเริ่มการเติมเต็มอัตโนมัติเมื่องานคลังสินค้าได้รับการยืนยัน การเติมจะคำนวณตามกิจกรรมสูงสุดและต่ำสุด

Direct Replenishment- การเติมเต็มโดยตรงเริ่มต้นในระหว่างการปฏิเสธการเลือกและเป็นไปได้สำหรับสถานการณ์ถังขยะคงที่เท่านั้น ระบบคำนวณการเติมตามปริมาณสูงสุดและต่ำสุด การเติมเต็มโดยตรงดำเนินการโดยรั้วและถือว่าปริมาณถังเก็บข้อมูลเป็นศูนย์

วิธีการเติมเต็มตามแผน?

ขั้นตอนแรกคือกำหนดถังคงที่ให้กับผลิตภัณฑ์ของคุณ ไปที่Extended Warehouse Management → Master Data → Storage Bin → Assign fixed storage bins to products.

กรอกรายละเอียดดังต่อไปนี้ -

- Product#

- โกดัง #

- ประเภทการจัดเก็บ

- จำนวนถังเก็บ

เมื่อกรอกรายละเอียดแล้วให้คลิกที่ Execute

เพื่อตรวจสอบข้อมูลหลักผลิตภัณฑ์คลังสินค้าและตรวจสอบว่าถังเก็บถาวรใดถูกกำหนดให้

นำทางไปยัง Extended Warehouse Management → Master Data → Product → Maintain Warehouse Product.

ป้อนหมายเลขผลิตภัณฑ์หมายเลขคลังสินค้า E100 และบุคคลที่มีสิทธิ์ในการกำจัด SPCW คลิกที่เปลี่ยนแปลงหรือสร้าง

จะค้นหาถังขยะที่กำหนดได้อย่างไร

หากต้องการค้นหาถังเก็บถาวรที่กำหนดให้เลือกไปที่แสดงถังคงที่จากแถบเมนู

เลือกแท็บ Storage Type Data และป้อนรายละเอียดต่อไปนี้ -

- ประเภทการจัดเก็บ

- ปริมาณขั้นต่ำ

- หน่วยวัด

- ปริมาณสูงสุด

เมื่อกรอกรายละเอียดเหล่านี้แล้วให้คลิกที่ Adopt data และบันทึกสินค้าในคลังสินค้าของคุณ

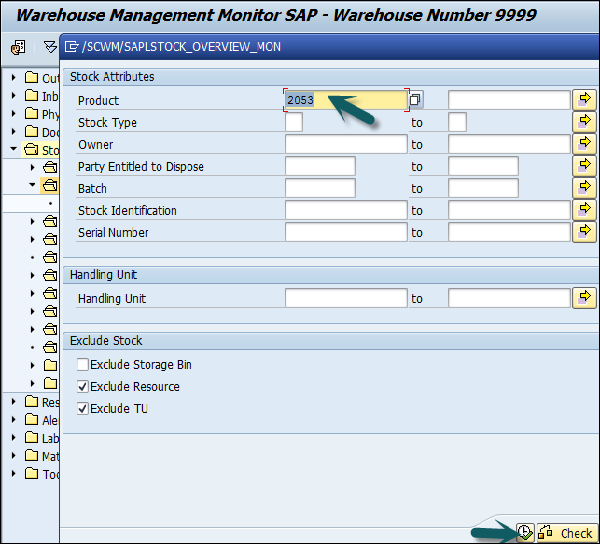

ขั้นตอนต่อไปคือการตรวจสอบงานคลังสินค้าสำหรับการเติมเต็ม นำทางไปยังEWM → Monitoring → Warehouse Management Monitor.

ป้อนคลังสินค้า # และประเภทการตรวจสอบเมื่อเสร็จแล้วคลิกที่ดำเนินการต่อ

ไปที่ Stock and bin → Double click physical stock.

ป้อนหมายเลขผลิตภัณฑ์และคลิกที่ดำเนินการ

คุณสามารถดูสต็อกทั้งหมดได้ในประเภทการจัดเก็บ

วิธีการเติมเต็ม?

ในการดำเนินการเติมเต็มให้ไปที่ EWM → Work Scheduling → Schedule Replenishment.

เลือกรายละเอียดดังต่อไปนี้ -

- กลยุทธ์การเติมเต็ม

- โกดัง #

- พรรคมีสิทธิ์ขายทิ้ง

- หมายเลขผลิตภัณฑ์

เมื่อเสร็จแล้วให้คลิกที่ Execute

คลิกที่ Execute → Perform Replenishment.

ระบบสร้างงานคลังสินค้า #

เพื่อยืนยันงานคลังสินค้า # ไปที่ EWM → Execution → Confirm warehouse task.

เปลี่ยนเกณฑ์การเลือกเป็นงานคลังสินค้าป้อนหมายเลขงานคลังสินค้าในช่องค้นหาและเลือกดำเนินการค้นหา

ทำเครื่องหมายคำสั่งคลังสินค้าและเลือกยืนยัน + บันทึก

ในการดำเนินการด้านบัญชีการเงินและกฎระเบียบด้านภาษีคุณอาจต้องดำเนินการสินค้าคงคลังที่ถูกต้องเพื่อให้ได้มูลค่าของสินค้าคงคลังในคลังสินค้า กระบวนการสินค้าคงคลังทางกายภาพเกี่ยวข้องกับการตรวจนับสินค้าคงคลังจริงของคลังสินค้าและเพื่อรับผลการตรวจนับ

ประโยชน์ของสินค้าคงคลังทางกายภาพ

ผู้บริหารสามารถใช้สินค้าคงคลังทางกายภาพเพื่อตรวจนับสินค้าคงคลังเพื่อให้สามารถจัดเก็บหรือแก้ไขสินค้าได้

มีสินค้าคงคลังสองประเภทที่สามารถทำได้ -

- เฉพาะถังเก็บข้อมูล

- เฉพาะผลิตภัณฑ์

คุณสามารถดำเนินการสินค้าคงคลังทางกายภาพใน EWM ในประเภทสต็อกต่อไปนี้ -

- สต็อกการใช้งานที่ไม่ จำกัด ในการจัดเก็บ

- สินค้าคงคลังที่ไม่ จำกัด การใช้งานในคลังสินค้า

- บล็อกสต็อกในสินค้า

- บล็อกสต็อกในคลังสินค้า

- สต็อกการตรวจสอบคุณภาพในสินค้าสำเร็จรูป

- ตรวจสอบคุณภาพสต๊อกในคลังสินค้า

ขั้นตอนในการดำเนินการสินค้าคงคลังทางกายภาพ

SAP EWM รองรับขั้นตอนสินค้าคงคลังทางกายภาพสามประเภท -

Periodic - ระบบได้รับการกำหนดค่าให้ดำเนินการจัดเก็บสินค้าในวันใดวันหนึ่งหรือในช่วงเวลาสั้น ๆ

Continuous - สามารถดำเนินการได้ตลอดเวลาในช่วงปีที่มีอยู่จริง

Cycle Counting - คุณได้แบ่งออบเจ็กต์เป็นหมวดหมู่ - A, B, C, D ในการปรับแต่งคุณกำหนดรหัสตัวบ่งชี้การนับรอบโดยมีช่วงเวลา (ในวันทำงาน) หลังจากนั้นควรดำเนินการสินค้าคงคลังทางกายภาพใหม่

พื้นที่โฆษณาเฉพาะกิจ

Ad-hoc Physical Inventory เป็นประเภทของสินค้าคงคลังที่มีอยู่จริงแบบต่อเนื่องและสามารถดำเนินการได้ตลอดเวลาในช่วงปีงบประมาณ คุณสามารถดำเนินการจัดเก็บสินค้าคงคลังแบบเฉพาะกิจได้ในสถานการณ์ต่างๆเช่นหากสินค้าได้รับความเสียหาย ขั้นตอนนี้สามารถทำได้ที่ระดับถังจัดเก็บหรืออาจเป็นเฉพาะผลิตภัณฑ์

นำทางไปยัง EWM → Monitoring → Warehouse Management monitor.

ป้อนหมายเลขคลังสินค้า # และตรวจสอบ SAP → Execute.

ไปที่โหนด Stock และ Bin จากนั้นดับเบิลคลิกที่ Physical Stock

ป้อนผลิตภัณฑ์ ## และดำเนินการ

คุณสามารถจดบันทึกสินค้าคงคลังและประเภทการจัดเก็บ

จะสร้างเอกสารโฆษณาทางกายภาพของ Ad-Hoc ได้อย่างไร?

หากต้องการสร้างเอกสารสินค้าคงคลังทางกายภาพแบบเฉพาะกิจให้ไปที่ EWM → Physical Inventory → Create Physical Inventory Document.

เข้าสู่โกดังเลขที่ El ##.

เลือก Phys. ใบแจ้งหนี้ ขั้นตอน HL (Ad-hoc Physical Inventory: Storage-Bin-Specific)

เลือกดำเนินการต่อ

เลือก Storage Bin ในฟิลด์ Find เข้าสู่ถังเก็บข้อมูลจากขั้นตอนก่อนหน้า เลือกดำเนินการค้นหา

เลือกช่องทำเครื่องหมายสำหรับตัวบ่งชี้บล็อก จากนั้นเลือกเส้นและเลือกตั้งค่าสถานะ

เลือกบันทึก

Note - หมายเลขเอกสาร Pl ที่สร้างขึ้น (ในแถบงานหมายเลขเอกสาร Pl จะตามด้วยปีปัจจุบัน)

Slotting เป็นกระบวนการใน EWM ที่ช่วยในการกำหนดพารามิเตอร์การจัดเก็บที่เหมาะสมที่สุดเช่น - ประเภทการจัดเก็บส่วนและอื่น ๆ Slotting จัดวางสินค้าในคลังสินค้าในลักษณะที่ให้การจัดเก็บและการหยิบสินค้าที่เหมาะสมที่สุด

พารามิเตอร์ต่างๆของ Slotting

มีพารามิเตอร์ต่าง ๆ ที่ใช้ในกระบวนการ slotting -

- ข้อมูลความต้องการในการจัดเก็บ

- ข้อมูลผลิตภัณฑ์

- ข้อมูลบรรจุภัณฑ์

- การคาดการณ์ความต้องการ

ข้อมูลที่เกี่ยวข้องกับผลิตภัณฑ์ที่ใช้สำหรับ slotting

ตารางต่อไปนี้แสดงข้อมูลที่เกี่ยวข้องกับผลิตภัณฑ์สำหรับ slotting -

| 1 | สภาพการจัดเก็บ | 3 (ไม่อยู่ข้างนอก) |

| 2 | หมุนตัวบ่งชี้ | ที |

| 3 | ขโมยได้ง่าย | น |

| 4 | รหัสการจัดการ | 200 (โลหะ) |

| 5 | คุณภาพความต้องการ | 700 (ต่อเดือน) |

| 6 | จำนวนรายการสั่งซื้อ | 50 |

| 7 | คุณภาพการจัดเก็บที่แนะนำ | 2100 |

| 8 | ระดับการจัดเก็บ | 13 (ของแข็งไม่ติดไฟ) |

| 9 | คุณภาพการกักเก็บมลพิษทางน้ำ | 2100 |

| 10 | ปัจจัยการทำรัง | 0.5 |

| 11 | ประเภทบรรจุภัณฑ์ | วัสดุบรรจุภัณฑ์เริ่มต้น (พาเลทไม้) |

| 12 | ความยาวของวัสดุ | 0.05 ม |

| 13 | ความกว้างของวัสดุ | 0.01 ม |

| 14 | ความสูงของวัสดุ | 0.01 ม |

| 15 | น้ำหนักวัสดุ | 10 ก |

การเพิ่มประสิทธิภาพทรัพยากร

คุณสามารถดำเนินกิจกรรมต่างๆใน SAP Extended Warehouse Management System เพื่อเพิ่มประสิทธิภาพทรัพยากร

กิจกรรมหลักบางอย่างที่สามารถทำได้มีดังนี้ -

- ฟังก์ชั่นการจัดการคลื่น

- เทียบท่าข้าม

- กรอบ RF

- การจัดการแรงงาน

การจัดการแรงงานช่วยให้คุณลดต้นทุนโดยใช้ทรัพยากรอย่างเหมาะสมในการจัดการกิจกรรมคลังสินค้า เครื่องมือการจัดการแรงงานสามารถใช้ในการบันทึกและวัดประสิทธิภาพการทำงานของพนักงานและคุณยังสามารถแสดงภาพรายงานในห้องนักบินของคลังสินค้าตามตัวเลขสำคัญ เมื่อใช้การจัดการแรงงานคุณยังสามารถเปรียบเทียบประสิทธิผลของพนักงานคลังสินค้า

ใน LM (การจัดการแรงงาน) คุณต้องป้อนตัวประมวลผลข้อมูลหลักซึ่งเป็นตัวแทนของพนักงานคลังสินค้าและถูกกำหนดให้เป็นตัวประมวลผลบทบาททางธุรกิจ

ปัจจัยสำคัญบางประการในตัวประมวลผลข้อมูลหลักมีดังนี้

- ขั้นตอนกระบวนการ

- Rate

- บทบาทในกลุ่ม ฯลฯ

คุณสามารถตรวจสอบข้อมูลที่เกี่ยวข้องกับโปรเซสเซอร์ได้ในแท็บ Warehouse Monitor ในระบบ EWM เมื่อคุณเปิดใช้งานการจัดการแรงงานใน EWM คุณสามารถค้นหาโหนดเพิ่มเติมได้ในแท็บจอภาพ→การจัดการแรงงาน

การใช้แรงงาน

ซึ่งรวมถึงคุณสมบัติดังต่อไปนี้ -

- ปริมาณงานที่ดำเนินการ

- งานแรงงานทางอ้อม

- ปริมาณงานตามแผน

เวลาแรงงานในการจัดการแรงงาน

คุณสามารถติดตามเวลาสามประเภทในการจัดการแรงงาน

Direct Labor - รวมถึงเวลาในการดำเนินกิจกรรมคลังสินค้าเช่นการหยิบการบรรจุการนำไปทิ้ง ฯลฯ

Indirect Labor - รวมถึงกิจกรรมพิเศษในการจัดการคลังสินค้าเช่นการกวาดการทำความสะอาดการดูแลทำความสะอาด ฯลฯ

Unproductive Time - หยุดพัก ฯลฯ

Note - คุณลักษณะการแสดงภาพในเครื่องมือการจัดการแรงงานใช้สำหรับการรายงาน BI

จะสร้างพันธมิตรทางธุรกิจของโปรเซสเซอร์ได้อย่างไร

ในการสร้างพันธมิตรทางธุรกิจของโปรเซสเซอร์คุณสามารถทำตามเส้นทางต่อไปนี้

นำทางไปยัง EWM → Master Data → Resource Management → Processor → Create Processor.

ไปที่แท็บการระบุและป้อนข้อมูลส่วนบุคคล

ในแท็บแอตทริบิวต์ LM ให้ป้อนหมายเลขคลังสินค้าและหน่วยห่วงโซ่อุปทาน ในแท็บการมอบหมายคลังสินค้าเลือกรายการคลังสินค้า # จากนั้นคลิกที่สร้างขั้นตอนภายนอก

เข้าสู่ขั้นตอนภายนอกตามต้องการ คุณสามารถคลิกที่แทรกแถวเพื่อเพิ่มหลายแถว คลิกที่ปุ่มบันทึกและจดหมายเลขโปรเซสเซอร์

การผลิตในคลังสินค้าเป็นไปตามใบสั่งผลิต ใบสั่งผลิตจะบอกถึงสิ่งที่ต้องผลิตและปริมาณและเวลาในการผลิต

เมื่อมีการขึ้นใบสั่งผลิตส่วนประกอบทั้งหมดที่จำเป็นสำหรับการผลิตจะแสดงอยู่ในรายการวัสดุ คุณต้องจัดลำดับผลิตภัณฑ์สำหรับใบสั่งผลิตProduction Supply Area (PSA) เป็นพื้นที่ที่จัดแสดงสินค้าในคลังสินค้า

มีประเภทการแสดงละครที่แตกต่างกันที่สามารถใช้ได้บางประเภทคือ -

- เลือกอะไหล่

- ปล่อยชิ้นส่วนใบสั่ง

- อะไหล่ลัง

PSA แต่ละตัวจะมีถังเก็บสำหรับจัดทำผลิตภัณฑ์สำหรับใบสั่งผลิต PSA แต่ละรายการสามารถมีถังเก็บข้อมูลหนึ่งหรือหลายถัง

จะตั้งค่าข้อมูลหลักสำหรับกระบวนการจัดหาการผลิตได้อย่างไร?

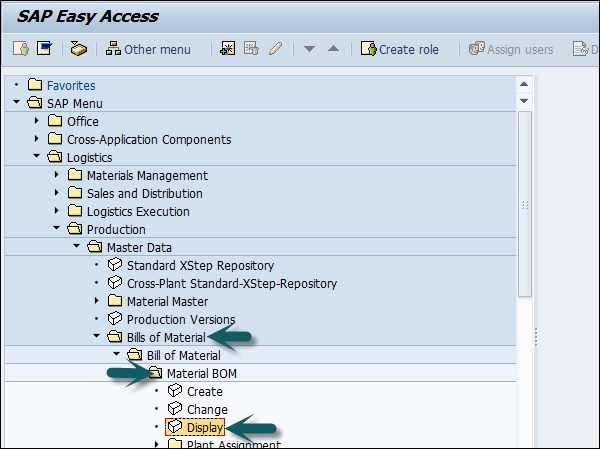

ขั้นตอนแรกคือการตรวจสอบรายการวัสดุ จากนั้นไปที่SAP ERP system, Easy access Go to Logistics → Production → Master Data → Bills of Material → Bill of Material → Material BOM → Display.

กรอกรายละเอียดดังต่อไปนี้ -

- Material

- การใช้งานโรงงานและ BOM

คุณสามารถเลือกวัสดุแต่ละรายการและเลือกรายการเพื่อดูรายละเอียด Prod.stor.location และพื้นที่ซัพพลายสามารถพบได้บนแท็บ Status/Lng text.

ขั้นตอนต่อไปคือการสร้างวงจรควบคุมการผลิตอุปทาน ไปที่Logistics → Logistics Execution → Master Data → Warehouse → Production Supply → Control cycle production supply → Create.

กรอกรายละเอียดดังต่อไปนี้ -

- Plant

- Supply Area แล้วกด ENTER

เข้าสู่ Staging Indicator และคลิกที่บันทึก

ใบเสร็จที่คาดว่าจะใช้เพื่อสร้างการจัดส่งขาเข้า คุณยังสามารถสร้างใบเสร็จรับเงินสินค้าในระบบ EWM โดยไม่มีการจัดส่งขาเข้า

ข้อดีของการใช้ใบเสร็จรับเงินที่ดี

กระบวนการนี้เกิดขึ้นในระบบ EWM เท่านั้น

หากระบบ ERP ของคุณไม่ทำงานคุณยังสามารถดำเนินการรับสินค้าที่คาดไว้ใน EWM ได้ การรับสินค้าที่คาดหวังจะขึ้นอยู่กับข้อมูลในใบสั่งผลิตดังนั้นจึงสามารถใช้เป็นตัวอย่างการรับสินค้าได้

กระบวนการนี้ต้องใช้เอกสารสองชุดในระบบ EWM ซึ่ง ได้แก่ -

- การแจ้งเตือนการรับสินค้าที่คาดหวัง

- การรับสินค้าที่คาดหวัง

เอกสารเหล่านี้สามารถสร้างและโอนได้โดยใช้สองวิธีต่อไปนี้ -

Push Scenario - กระบวนการถูกทริกเกอร์ใน ERP โดยดำเนินการรายงาน / SPE / INB_EGR_CREATE

Pull Scenario - กระบวนการนี้ถูกทริกเกอร์ใน EWM โดยเรียกใช้รายงาน / SCWM / ERP_DLV_DELETE

สร้างเอกสารสำหรับการรับสินค้าที่คาดหวังใน EWM

ไปที่ EWM → Delivery Processing → Inbound Delivery → Expected Goods Receipt → Generate or delete expected goods receipt

เข้าสู่คลังสินค้า #. จากนั้นไปที่พารามิเตอร์การเลือกพิเศษไปที่หมายเลขการผลิตและป้อนหมายเลขที่นั่น

ในพื้นที่ "ช่วงเวลาการเลือก" ให้เปิดใช้งานช่วงเวลาว่างและป้อนวันที่ 2 สัปดาห์ในอนาคตในฟิลด์ถึงช่วงเวลา ในพื้นที่การตั้งค่าทางเทคนิคเลือกตัวเลือกลบและสร้าง

คลิกที่ดำเนินการและคุณจะเห็นว่าเอกสารการรับสินค้าที่คาดหวังสำเร็จ

วิธีตรวจสอบเอกสารการรับสินค้าที่คาดว่าจะได้รับ

ตรวจสอบเอกสารการรับสินค้าที่คาดว่าจะได้รับไปที่ EWM → Inbound Delivery → Expected goods receipt → Maintain Notifications of goods receipt.

ป้อนหมายเลขใบสั่งผลิตและคลิกที่ปุ่มค้นหา

คลิกที่ Execute Search option

คุณจดหมายเลขเอกสารที่สร้างขึ้นสำหรับใบสั่งผลิตได้

Cross Docking ช่วยให้คุณลดต้นทุนการขนส่งสินค้าในคลังสินค้าและลดระยะเวลาในการจัดส่งให้สั้นลง การเทียบท่าข้ามจะสร้างการเคลื่อนไหวเพียงครั้งเดียว - GR Zone ไปยัง GI Zone และสามารถใช้ได้ก็ต่อเมื่อสินค้าที่จะนำออกไม่ได้ถูกกำหนดโดย First in - first out

มีหลายประเภทของการเชื่อมต่อข้ามที่มีอยู่ในระบบ SAP -

- การขนส่งข้ามเทียบท่า

- การกระจายสินค้า

- ผลักดันการปรับใช้

- เลือกรับสินค้า

- การเทียบท่าข้ามโอกาส

การดำเนินการ Cross Docking

นี่เป็นวิธีการเทียบท่าข้ามเพียงวิธีเดียวที่ไม่ต้องใช้แอปพลิเคชันหรือระบบอื่นใด เมื่อใช้กลุ่มผลิตภัณฑ์และประเภทกลุ่มผลิตภัณฑ์ในข้อมูลหลักคุณสามารถควบคุมวิธีการตามผลิตภัณฑ์ได้

กระบวนการ

สร้างใบสั่งซื้อและใบสั่งขายพร้อมเอกสารการจัดส่งที่เกี่ยวข้อง ลงรายการบัญชีรับสินค้าและย้ายปริมาณที่ต้องการไปยัง GI-Zone โดยตรง

ขั้นตอนต่อไปคือการสร้างการจัดส่งขาเข้า

โดยไปที่ Easy Access Menu of your ERP system: Logistics → Logistics Execution → Inbound Process → Goods Receipt for Inbound Delivery → Inbound Delivery → Create → Single Documents

ขั้นตอนต่อไปคือการลงรายการบัญชีการรับสินค้าใน EWM

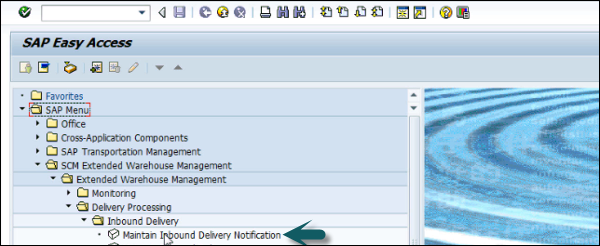

โดยไปที่ Extended Warehouse Management → Delivery Processing → Inbound Delivery → Maintain Inbound Delivery.

ขั้นตอนต่อไปคือการสร้างใบสั่งขาย สำหรับการดำเนินการนี้ไปที่ไฟล์ERP system → Easy Access Menu of your ERP system → Logistics → Sales and Distribution → Sales → Order → Create.

ขั้นตอนต่อไปคือการสร้างการจัดส่งขาออกและยืนยันหมายเลขใบสั่งจัดส่งขาออก

ในการดำเนินการนี้ให้ไปที่เมนู Easy Access ของระบบ ERP ของคุณ -

Logistics → Logistics Execution → Outbound Process → Goods Issue for Outbound Delivery → Create → Single Document → With Reference to Sales Order.

สร้างงานคลังสินค้าโดยใช้หมายเลขการจัดส่งขาออกสำหรับการเบิกสินค้า

สร้างและยืนยันงานคลังสินค้าสำหรับการจัดส่งขาเข้า โปรดสังเกตว่ามีการสร้างงานคลังสินค้าสองงาน ตรวจสอบประเภทการจัดเก็บต้นทางและปลายทาง

ขั้นตอนต่อไปคือการลงรายการบัญชีการแจ้งปัญหาสินค้าสำหรับใบสั่งจัดส่งขาออก ในการดำเนินการนี้ให้ไปที่Extended Warehouse Management → Delivery Processing → Outbound Delivery → Maintain Outbound Delivery Order.

ใน SAP EWM RF ย่อมาจาก Radio Frequency Mobile Data Entry ที่ช่วยให้การสื่อสารแบบเรียลไทม์ระหว่างพนักงานคลังสินค้าและระบบ EWM

เฟรมเวิร์ก RF รองรับทั้งอุปกรณ์ที่ใช้เบราว์เซอร์และ GUI เพื่อเชื่อมต่อกับระบบ SAP คุณสามารถสร้างเทมเพลตหน้าจอและรวมเข้ากับโปรไฟล์การแสดงผลที่เรียกว่า โปรไฟล์การแสดงผลนี้ถูกกำหนดให้กับอุปกรณ์นำเสนอ

เฟรมเวิร์ก RF ในระบบ SAP EWM มีฟังก์ชันคลังสินค้าทั้งหมดซึ่ง ได้แก่ -

- Loading

- Unloading

- Deconsolidation

- เอาออกไป

- Picking

- Packing

- Replenishment

- สินค้าคงคลังทางกายภาพ

ในเฟรมเวิร์ก RF มีฟังก์ชั่นต่างๆที่สามารถเรียกใช้ด้วยปุ่มฟังก์ชันซึ่งบางส่วนจะกล่าวถึงในตารางต่อไปนี้ -

| ส. | คีย์ฟังก์ชันและคำอธิบาย |

|---|---|

| 1. | F5 เพื่อแสดงปุ่มกดถัดไปตามลำดับ (ในกรณีที่มีปุ่มกดมากกว่าสี่ปุ่มสำหรับหน้าจอ) |

| 2. | F6 เพื่อล้างฟิลด์อินพุตที่เลือกหรือฟิลด์อินพุตทั้งหมด |

| 3. | F7 เพื่อกลับไปที่หน้าจอก่อนหน้า |

| 4 | F8 เพื่อแสดงหน้าจอรายการสำหรับเขตข้อมูลที่เลือก |

| 5. | F9 เพื่อแสดงข้อความแบบเต็มบนหน้าจอแยก |

Warehouse Monitor มีตัวเลือกในการตรวจสอบงานและดำเนินการที่จำเป็นตามนั้น เป็นเครื่องมือจากส่วนกลางในการจัดการกิจกรรมทั้งหมดในคลังสินค้า

EWM Warehouse Monitor เป็นเครื่องมือกลางในการทำให้ผู้จัดการคลังสินค้ามีความทันสมัยอยู่เสมอเกี่ยวกับสถานการณ์ปัจจุบันในคลังสินค้าและเพื่อให้พวกเขาเริ่มการตอบสนองที่เหมาะสมในสถานการณ์นี้ นอกจากนี้การตรวจสอบคลังสินค้ายังมีความสามารถในการตรวจสอบการแจ้งเตือนซึ่งจะเน้นให้ผู้จัดการคลังสินค้ามีต่อสถานการณ์ที่เป็นปัญหาจริงและอาจเกิดขึ้นในคลังสินค้าและมีเครื่องมือจัดการข้อยกเว้นเพื่อช่วยในการแก้ไขสถานการณ์เหล่านี้

ส่วนประกอบการตรวจสอบคลังสินค้า

หน้าจอมอนิเตอร์คลังสินค้าแบ่งออกเป็นสามส่วน ได้แก่ -

- แผนภูมิลำดับชั้นโหนดทางด้านซ้าย

- ข้อมูลหลักทางด้านขวา

- ข้อมูลเด็กที่ด้านล่าง

หากต้องการเปิดการตรวจสอบคลังสินค้าให้เลือกประเภทคลังสินค้าและการตรวจสอบ คุณสามารถเลือก SAP Standard Monitor

คุณสามารถเจาะลึกไปยังโหนดระดับล่างในทำนองเดียวกันได้จากพื้นที่มุมมองด้านล่าง

ในภาพหน้าจอต่อไปนี้ตัวอย่างจะแสดงการแสดงข้อมูลคิวการจัดการทรัพยากร มีหลายวิธีในการรับแจ้งเกี่ยวกับสถานการณ์การแจ้งเตือน

For example - มีโหนดการแจ้งเตือนในการตรวจสอบคลังสินค้าจากนั้นมีการแจ้งเตือนใน SCM Alert Monitor

จะแสดงยอดคงเหลือในสต็อกได้อย่างไร?

การใช้งาน Warehouse Monitor โดยทั่วไปอีกประการหนึ่งคือการแสดงยอดคงเหลือในสต็อก สามารถแสดงหุ้นที่มีอยู่จริงและมีอยู่ได้โดยใช้พารามิเตอร์การเลือกที่หลากหลายจากโหนด Stock และ Bin

จาก Warehouse Monitor จะมองเห็นหุ้นทั้งหมด -

In storage bins - นอกจากนี้ยังมีการตรวจสอบกำลังการผลิตสำหรับประตูคลังสินค้าและพื้นที่จัดเตรียม

On resources - รถยกเลือก HU

In TU's - หน่วยการขนส่งที่อยู่ในสนาม

In the differences Analyzer - การประมวลผลสินค้าคงคลังทางกายภาพ

ในบทนี้เราจะพูดถึงรายละเอียดเกี่ยวกับการจัดส่งขาเข้าและขาออกและโมดูลต่างๆ

วิธีการเปิดใบสั่งซื้อสำหรับการสอบถามขาเข้า

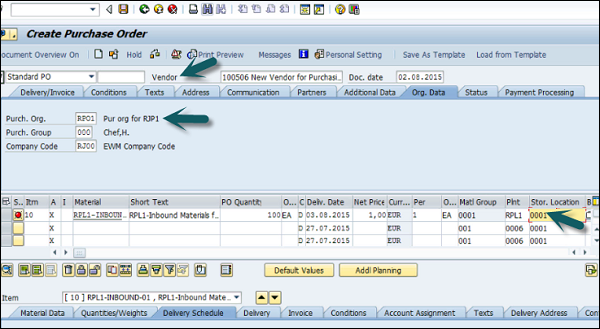

ไปที่ระบบ ERP และสร้างใบสั่งซื้อตามที่แสดงในภาพหน้าจอต่อไปนี้หรือใช้คำสั่ง - T-code: me21

กรอกรายละเอียดดังต่อไปนี้ -

- Vendor

- ซื้อองค์กร

- รหัส บริษัท

- ป้อนรายละเอียดวัสดุ

คุณสามารถเลื่อนไปที่ด้านล่างของหน้าจอและข้อมูลจะถูกกรอกโดยอัตโนมัติ

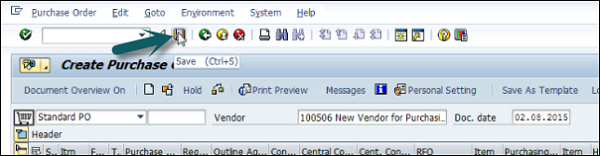

คลิกบันทึกที่ด้านบนเพื่อบันทึก PO จากนั้นจึงสร้างหมายเลขใบสั่งซื้อ

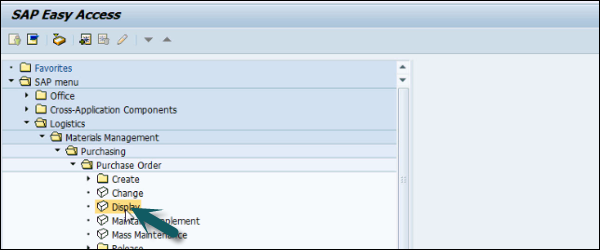

หากต้องการดูใบสั่งซื้อนี้ให้ไปที่แท็บ diplay ตามที่แสดงในภาพหน้าจอหรือการใช้งานต่อไปนี้ T-code: me23.

จะสร้างการจัดส่งขาเข้าได้อย่างไร?

ภาพหน้าจอต่อไปนี้ถูกจัดเรียงไว้เพื่ออธิบายวิธีสร้างการจัดส่งขาเข้า

ป้อนรายละเอียดผู้ขายและใบสั่งซื้อ

ตอนนี้คุณสามารถดูรายละเอียดทั้งหมดเช่นการจัดส่งการจัดวางสต็อก ฯลฯ

คลิกที่ปุ่มบันทึกและคุณจะได้รับการยืนยัน

ขั้นตอนต่อไปคือไปที่ระบบ EWM และดูว่าการแจ้งเตือนการจัดส่งขาเข้านี้จำลองแบบใน EWM

เข้าสู่ระบบ EWM ไปที่รักษาการแจ้งเตือนการจัดส่งขาเข้าตามที่แสดงในภาพหน้าจอต่อไปนี้

เลือกหมายเลขคลังสินค้า หากคุณต้องการเปลี่ยนค่าเริ่มต้นให้คลิกที่ค่าเริ่มต้น เลือกคลังสินค้า # แล้วคลิกที่เครื่องหมายถูก

ทำการค้นหาโดยใช้ใบสั่งซื้อที่สร้างขึ้นในขั้นตอนก่อนหน้า

ในการเช็คอินให้เช็คเอาต์ใน EWM ไปที่ระบบ EWM และใช้ T-code: /scwm/cico. คุณสามารถดำเนินการจุดตรวจโดยใช้พารามิเตอร์ต่างๆ

คุณสามารถป้อนหน่วยขนส่งหรือพารามิเตอร์ใด ๆ เหล่านี้และสามารถตรวจสอบหมายเลขยานพาหนะระยะเวลาการมาถึงและเวลาออกเดินทางตามแผน ฯลฯ

หากต้องการดูการเคลื่อนไหวของลานคุณสามารถใช้ T-code: /scwm/ymove.

ในขั้นตอนก่อนหน้านี้คุณสามารถทำการค้นหาตามพารามิเตอร์ต่างๆ ป้อนหมายเลข TU และคลิกที่ปุ่มค้นหา

ในทำนองเดียวกันคุณสามารถดำเนินการยกเลิกการโหลดโดยใช้รหัสธุรกรรม: /scwm/unloadและทำการค้นหาหมายเลข TU หรือพารามิเตอร์อื่น ๆ ขั้นตอนต่อไปคือการแยกบัญชีและวางกิจกรรม