SAP PP - Hızlı Kılavuz

SAP Üretim Planlama, ERP'deki temel modüllerden biridir ve kapasite planlama, malzeme planlama, üretim siparişinin yürütülmesi, malzeme listesi ve mal hareketi gibi planlama süreçleriyle ilgilenir. SAP PP modülü, Malzeme Listesi (BOM) etkinliği, iş merkezi ve yönlendirme için gerekli ana verileri işler ve ayrı bir bileşende tutar.

SAP PP alt modülleri, ayrı üretim, tekrarlayan üretim veya üretim endüstrileri gibi endüstri türüne göre değişiklik gösterir.

Discrete production Üretilen malzemelerin her parti ile değiştiği, maliyetlerin sipariş ve lot bazında hesaplandığı bir sektördür.

İçinde repetitive productionürün uzun süre değiştirilmez. Üretim, bireysel partiler halinde değil, toplam miktarda gerçekleşir.

Çoğu endüstri türü için, yukarıda belirtilen planlama ve yürütme alt modülleri yaygın olarak kullanılmaktadır. Üretim yürütmeden önce, planlama sürecinin bir parçası olarak birçok adım gerçekleştirilir -

Material Requirement Planning (MRP) çalıştırın (Bu eğitimde daha sonra daha fazla ayrıntı).

Malzeme listesi ve yönlendirme ana verileri, MİP çalıştırmasıyla planlı bir siparişe otomatik olarak girilir.

Sistemde planlama miktarları korunur.

Üretim Yürütmede Anahtar Adımlar

Aşağıda, bir üretim emrini yürütmenin temel adımları verilmiştir. Planlı bir siparişle başlar ve bir Üretim siparişine karşı mal girişi ile biter.

Planlanan Siparişi Üretim Siparişine Dönüştür

İlk adım, planlı bir siparişi üretim siparişine dönüştürmektir. Bir üretim siparişi oluşturduğunuzda, tür SAP PP sisteminde tanımlanır.

Üretim Siparişini Verin

Üretim sürecini başlatmak için üretim siparişi vermek gerekir. Bir üretim emri onaylanana kadar üretim sürecinin yürütülmesi başlayamaz.

Üretim Siparişi için Mal Verme

Üretim emrini yerine getirmek için malların düzenlenmesi gerekir. Mallar verildikten sonra, belge numarası sistemde güncellenebilir.

Üretim Siparişi Onayı

Tüm alt süreçler, üretim siparişine göre üretimi teyit etmek için gerekli işlemlere göre yürütülür.

Üretim Siparişine göre Mal Makbuzları

Üretim emrinin yerine getirilmesi tamamlandığında üretim siparişine göre üretilen mallar alınır ve depo alanına yerleştirilir.

Bu bölümde, SAP PP'deki bazı önemli tabloları tartışacağız.

Malzeme İhtiyaç Planlaması için

| Tablo | Açıklama |

|---|---|

| MDKP | Belge Başlığı verileri |

| MDTB | Masa Yapısı |

| MDVM | Planlama Dosyası Ayrıntıları |

| MDFD | MİP Tarihi ayrıntıları |

| S094 | Stok Analizi |

Talep Yönetimi için

| Tablo | Açıklama |

|---|---|

| PBED | Bağımsız Gereksinim Verileri |

| PBIM | Malzemeye Göre Bağımsız Gereksinimler |

Planlanan Siparişler için

| Tablo | Açıklama |

|---|---|

| PLAF | Planlanan Sipariş Ayrıntıları |

Tekrarlayan İmalat İçin

| Tablo | Açıklama |

|---|---|

| S025 | Program Miktarlarını Çalıştır |

| S026 | Malzeme Kullanımı |

| S028 | Raporlama Noktası İstatistikleri |

| SAFK | RS Başlık Ana Verileri |

SAP PP sisteminde ürün reçetesi, yönlendirme, ayrık üretim, malzeme tahsisi, mal girişleri vb. İçin çeşitli tablolar vardır.

| Tablo | Açıklama |

|---|---|

| MAST | Malzeme BOM |

| STKO | Ürün reçetesi başlığı |

| DUR | BOM Pozisyonları |

| PLKO | Yönlendirme Grubu Başlığı |

| PLSO | Yönlendirme Grubu Sırası |

| PLPO | Yönlendirme Grubu İşlemleri |

| AFKO | Üretim Siparişi Başlığı |

| AFPO | Üretim Sipariş Pozisyonu |

SAP ERP Sisteminde SAP PP Tabloları Nasıl Görüntülenir?

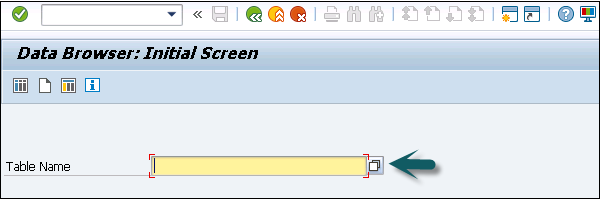

Step 1 - ERP sisteminde T-Code: SE16 kullanın.

Step 2 - SAP Uygulamalarına gidin.

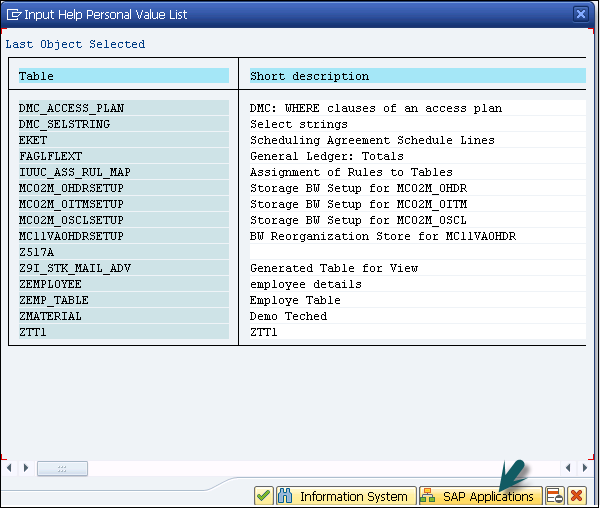

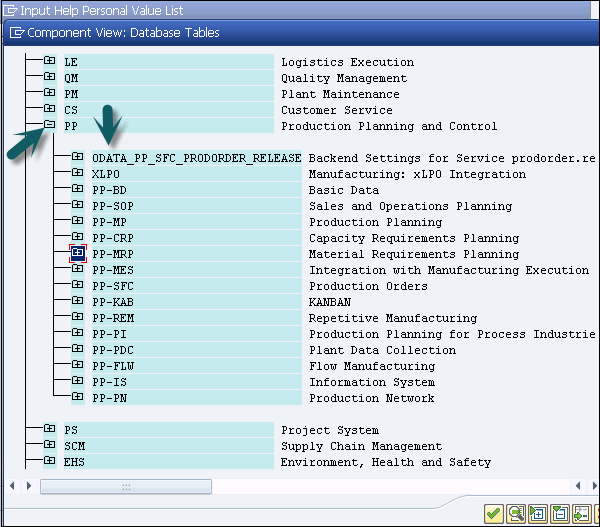

Step 1 - '+' işaretine tıklayın ve aşağıdaki ekran görüntüsünde gösterildiği gibi ERP'deki tüm tabloların listesini görebilirsiniz.

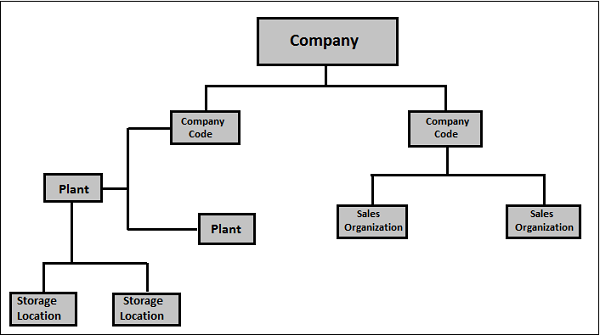

SAP PP modülünde organizasyon yapısı, üretim tesislerinin ve fabrika içindeki depolama lokasyonlarının yerini tanımlar. Yapının tepesinde şirket ve şirket kodu var ve ardından her şirket kodu farklı fabrika ve depo yerleri içeriyor.

Aşağıdaki şema, canlı SAP Üretim Planlama ortamındaki ortak bir organizasyon yapısını temsil eder.

Tüm planlama faaliyetleri fabrika düzeyinde gerçekleştirilir.

Üretim Planlamadaki üretim ana verileri fabrika düzeyinde oluşturulur.

Üretim onay süreci ve malların hareketi fabrika ve depolama seviyesinde gerçekleşir.

Üretim Planlama ve Kontrol faaliyetlerini gerçekleştirmek için SAP PP, diğer SAP ERP modülleri ile yakından entegre edilmiştir: SAP Satış ve Dağıtım (SD), SAP Malzeme Yönetimi (MM), Kalite Yönetimi, Finans Muhasebesi ve Proje Sistemi.

Diğer SAP modülleri ve diğer modüllerle entegrasyon ile ilgili olan Üretim Planlamasından aşağıdaki faaliyetlerin bir listesini bulabilirsiniz.

SAP PP ve SAP MM

Bu, malların hareketini, otomatik mal girişini içerir.

Üretim Siparişi / Planlama için rezervasyon oluşturmayı içerir.

MRP Run ile satınalma siparişlerini artırmak.

Teklifler ve Satıcı seçimi.

SAP PP ve SAP SD

Bu, üretim siparişi için malzeme kullanılabilirliğini kontrol etmek için kullanılır.

MİP Çalıştırması gerçekleştirmek için, Gereksinim Türleri.

Malzeme Listesi bileşenleri ve çalışması.

SAP PP ve SAP FICO

Malzeme ana verilerinde fiyat güncelleniyor.

Maliyet merkezinde faaliyet türünü tanımlama.

İş merkezine aktivite türü atama.

Maliyet tahmini.

Üretim maliyet kontrolü

Mal hareketi, malzeme talebi vb.İle ilgili muhasebe faaliyetlerinin kaydedilmesi

SAP PP ve Proje Sistemi

Projedeki WBS'ye planlama faaliyetleri atama.

Proje düzeyinde (MD51) Malzeme ihtiyaç planlamasının çalıştırılması. WBS'ye eklenen tedarik edilen malzeme, belirli bir projeye karşı proje stoğu olarak ayrılır.

Şebekeye bağlı bileşen fabrika düzeyinde planlanır ve fabrika stoğu olarak ayrılır.

SAP PP ve Kalite Yönetimi

Ayrık ve tekrarlayan üretim için Muayene Tipi 03.

Hem ayrık hem de tekrarlayan imalat için Muayene Tipi 04.

Ana veriler, SAP Üretim Planlama modülündeki ana ayrıntılı nesneleri içerir. SAP PP'de ana nesneler Malzeme Listesi, ana malzeme, yönlendirme ve çalışma merkezidir. Ana veriler, bu nesnelerin üretim emri, malzeme türü, planlama gereksinimleri, mal çıkışı ve mal girişi gibi temel özelliklerini içerir.

Aşağıdakiler, PP'de bulunan ana veri türleridir -

Malzeme Listesi

Malzeme listesi ana verileri, malzeme ihtiyaç planlamasıyla ilgilidir ve ürünü üretmek için bileşenlerin listesini sağlar.

Farklı varyantlara sahip bir ürün üretmek için, bir ürünün farklı varyantlarını üretmek için bir bileşen listesine sahip süper Malzeme Listeleri oluşturabilirsiniz. Bileşen seçimi, planlama düzeninde belirtilen ayrıntılara bağlıdır. 99 adete kadar Malzeme Listesi oluşturabilirsiniz.

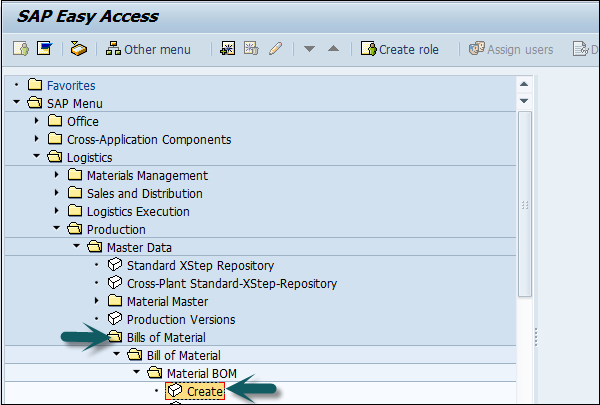

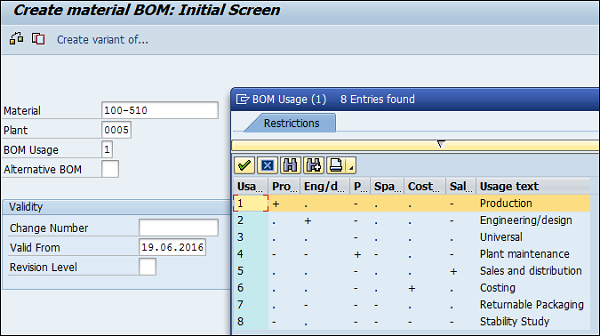

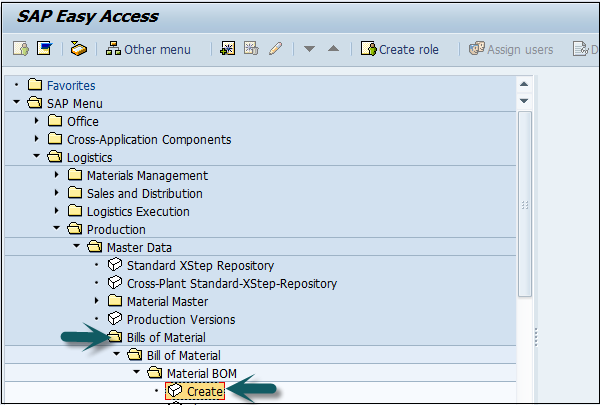

Ana Malzeme Listeleri için T-Code: CS01 kullanın veya Lojistik → Üretim → Ana Veriler → Malzeme Listeleri → Malzeme Listeleri → Malzeme BOM → Oluştur'a gidin

Aşağıdaki ayrıntıları seçin -

- Material

- Plant

- Ürün reçetesi kullanımı (kullanım 1 üretimdir)

Malzeme ustası

Material master, bitmiş ürün, hammadde gibi farklı malzeme türleri ile ilgili bilgileri içerir. Ana malzeme bir ürünü, satın alma malzemesini, mal çıkışını veya mal girişini, MRP'yi ve üretim onayını tanımlamak için kullanılabilir.

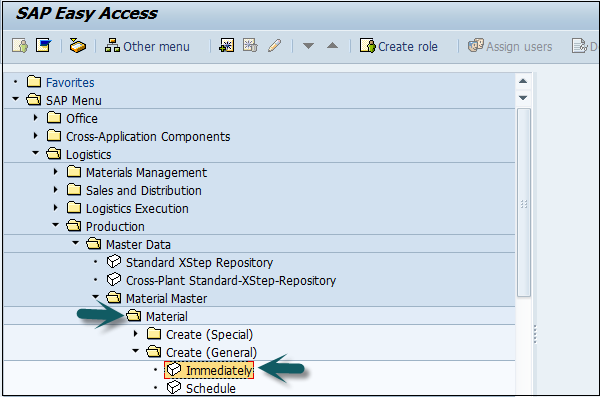

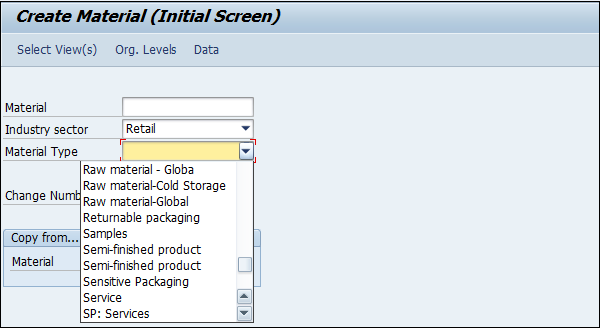

Malzeme ana verileri için, use T-code: MM01 veya Lojistik → Üretim → Ana Veriler → Malzeme Ana → Malzeme → Oluştur (Genel) → hemen gidin

Aşağıdaki ayrıntıları girin -

- Endüstri sektörü

- Malzeme Türü

İş merkezi

İş merkezi, ürünlerin yönlendirilmesiyle ilgili ana verilerden oluşur. Çizelgeleme, kapasite planlama ve üretim maliyetlendirmesiyle ilgili verileri içerir.

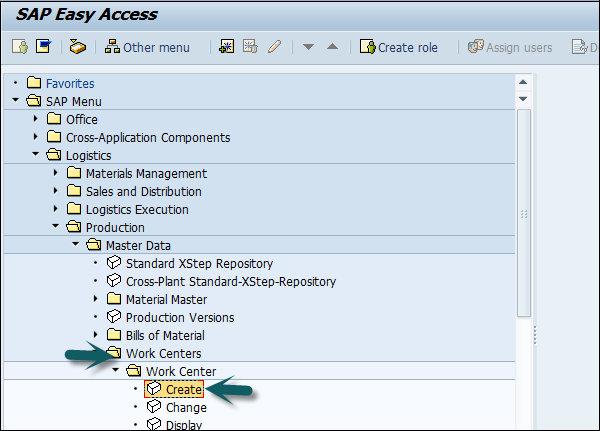

İş merkezi için, use T-code: CR01 veya Lojistik → Üretim → Ana Veriler → İş Merkezleri → İş Merkezi → Oluştur'a gidin

Aşağıdaki ayrıntıları girin -

- İş merkezinin adı

- İş merkezinin bulunduğu tesis adı

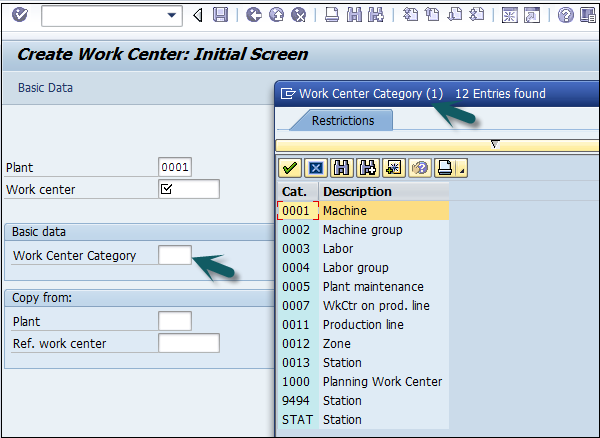

İş Merkezi Kategorisi'ni seçin ve onay işaretine tıklayın.

Yönlendirme

Yönlendirme, iş merkezinde gerçekleştirilen faaliyetlerin sırasını tanımlar. Yönlendirme, üretim maliyeti, makine süresi ve işçilik süresinin hesaplanmasında önemli bir rol oynar.

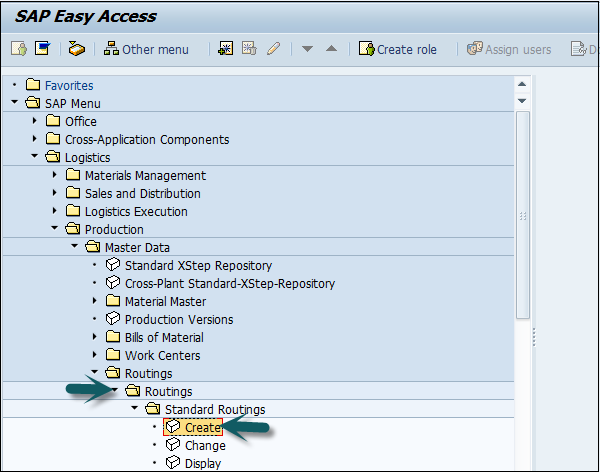

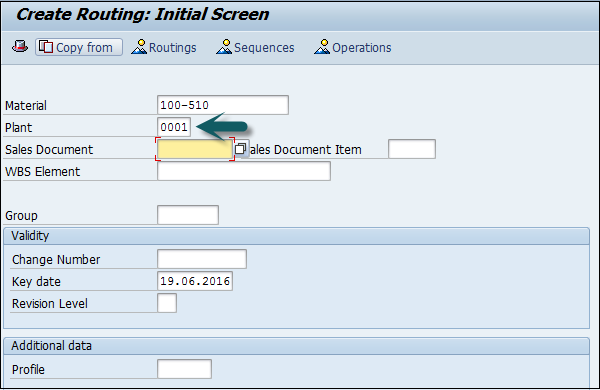

Yönlendirme Ana verileri için, use T-Code: CA01 veya Lojistik → Üretim → Ana Veriler → Yönlendirmeler → Yönlendirme → Standart Yönlendirme → Oluştur'a gidin

Aşağıdaki ayrıntıları girin -

- Material

- Plant

Onay işaretine tıklayın.

Malzeme Listesi ana verileri, malzeme ihtiyaç planlamasıyla ilgilidir ve ürünü üretmek için bileşenlerin listesini sağlar.

Farklı varyantlara sahip bir ürün üretmek için, bir ürünün farklı varyantlarını üretmek için bir bileşen listesine sahip süper Malzeme Listesi oluşturabilirsiniz. Bileşen seçimi, planlama sırasında belirtilen ayrıntılara bağlıdır.

Ürün reçetesinin özellikleri

Tek seviyeli veya çok seviyeli Malzeme Listesi oluşturabilirsiniz.

Ürün reçetesi türü, boyuta, geçerlilik tarihlerine ve üretim yöntemine bağlıdır.

Malzeme türüne göre 99 adete kadar Malzeme Listesi oluşturabilirsiniz.

PP modülünde bulunan malzeme için Malzeme Listesini kullanabilirsiniz ve Tesis Bakım modülünde ekipman Malzeme Listesi kullanılır.

Belirtildiği gibi, bir ürünün farklı varyantları için süper ürün reçetesi oluşturabilirsiniz.

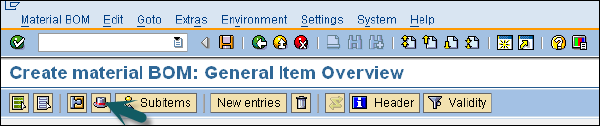

BOM Nasıl Oluşturulur?

Use T-Code: CS01 veya Lojistik → Üretim → Ana Veriler → Malzeme Listeleri → Malzeme Listesi → Malzeme BOM → Oluştur'a gidin

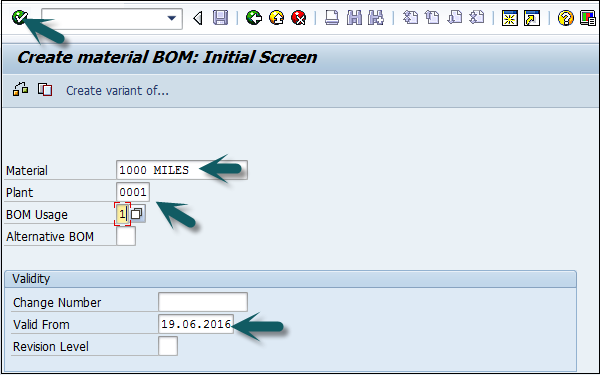

Aşağıdaki ayrıntıları seçin -

- Material

- Plant

- Ürün reçetesi kullanımı (kullanım 1 üretimdir)

Varsayılan olarak, geçerli tarihi Geçerlilik başlangıcı olarak alır. Gereksiniminize göre tarihi seçebilirsiniz.

Ekranın üst kısmındaki onay işaretine tıklayın.

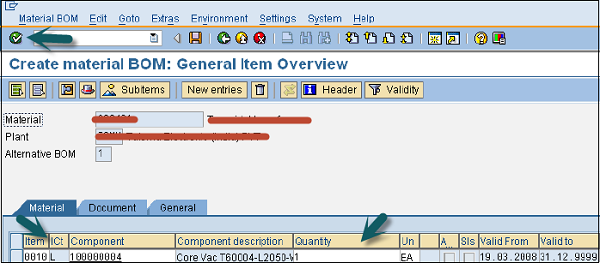

Sonraki pencerede Materyal kategorisine girin ‘L’. L stok kalemini gösterir veN stokta olmayan ürünü gösterir.

Aşağıdaki ayrıntıları girin -

- Bileşen Adı

- Quantity.

Çok az alan otomatik olarak doldurulacaktır. Aşağıdaki ekran görüntüsünde gösterildiği gibi ekranın üst kısmındaki onay işaretine tıklayın.

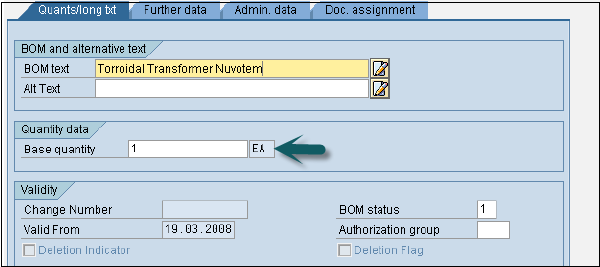

Malzeme Listesi başlığını görmek için -

Ana malzemenin temel miktarını girin. Bu 1 EA ise (her biri), bileşen miktarı 1 öğeyi üretmek için ne kadar gerekli olduğunu açıklayacaktır.

Malzeme Listesini kaydetmek için, kontrolden sonra Yeni Malzeme Listesini Kaydet'e tıklayın.

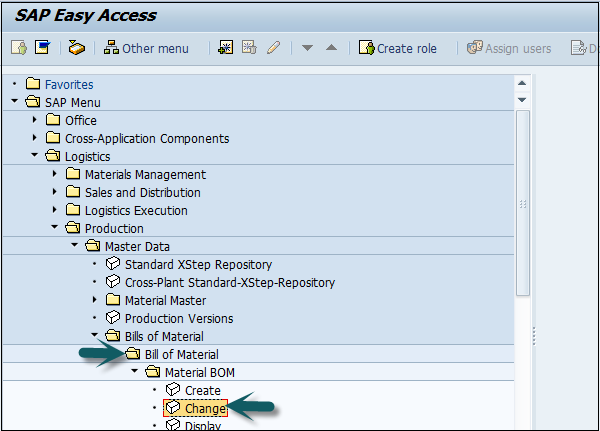

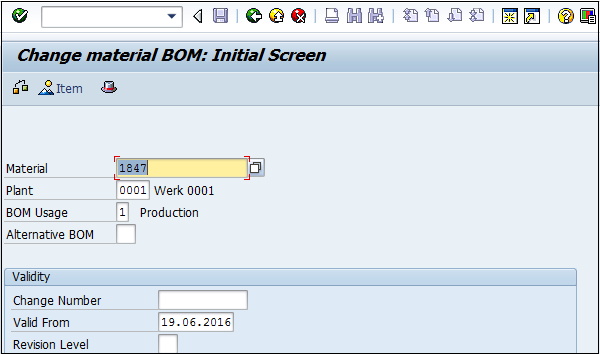

Malzeme Listesini değiştirmek için, use T-code: CS02 veya Lojistik → Üretim → Ana Veriler → Malzeme Listeleri → Malzeme Listesi → Malzeme Ürün reçetesi → Değiştir'e gidin

Aşağıdaki ayrıntıları girin -

- Material

- Bitki ve ürün reçetesi kullanımı.

Ekranın üst kısmındaki onay işaretine tıklayın.

Kalem kategorisini, bileşenini veya miktarını düzenleyebilirsiniz. Malzeme Listesindeki değişiklikleri kaydetmek için ekranın üst kısmındaki Kaydet simgesine tıklayın.

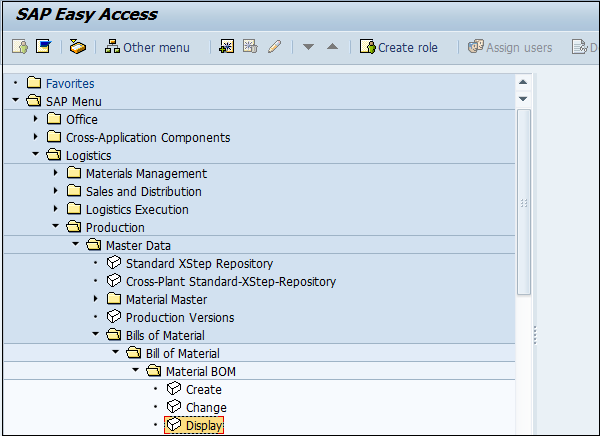

BOM nasıl görüntülenir?

Use -Code: CS03 veya Lojistik → Üretim → Ana Veriler → Malzeme Listeleri → Malzeme Listesi → Malzeme BOM → Ekran seçeneğine gidin

Aşağıdaki ayrıntıları girin -

- Material

- Bitki ve ürün reçetesi kullanımı.

Ekranın üst kısmındaki onay işaretine tıklayın. Malzeme Listesi Üstbilgi verilerini görmek için Üstbilgi simgesine tıklayın.

Ürün reçetesi başlığını görüntüleyebilir ve ürünün temel miktarını kontrol edebilirsiniz.

BOM Türleri

İki tür ürün reçetesi vardır -

Malzeme BOM

Bir malzeme için bir malzeme listesi oluşturulduğunda, bu, SAP'de malzeme ürün reçetesi olarak bilinir. Malzeme ürün reçeteleri esas olarak şirketinizde üretilen ürünlerin yapısını temsil etmek için kullanılır.

Satış Siparişi BOM

Müşteri siparişi ürün reçetesi, ürünlerin siparişe göre üretimini müşterilerin gereksinimlerine göre özel olarak uyarladığınızda kullanılır. Müşteri gereksinimlerini karşılamak için, çeşitli montajlarda müşteri siparişine özel değişiklikler yaparsınız.

İş merkezi, ürünlerin yönlendirilmesiyle ilgili ana verilerden oluşur. Çizelgeleme, kapasite planlama ve üretim maliyetlendirmesiyle ilgili verileri içerir.

Tüm imalat faaliyetleri iş merkezinde yapılmaktadır. İş merkezi aşağıdaki faaliyetleri izlemek için kullanılabilir -

Scheduling - Üretim siparişindeki işlemleri, Yönlendirme ve iş merkezinde belirtilen formüllerde çalışma sürelerine göre planlayabilirsiniz.

Production Costing- İş merkezinde belirtilen formüllere göre üretim maliyetini de kontrol edebilirsiniz. İş merkezi ayrıca maliyet merkezine bağlıdır ve üretim emrindeki işlem maliyetini tanımlar.

Capacity Planning - İş merkezinde kayıtlı mevcut kapasiteyi ve gelecekteki kapasite gereksinimlerini bulabilirsiniz.

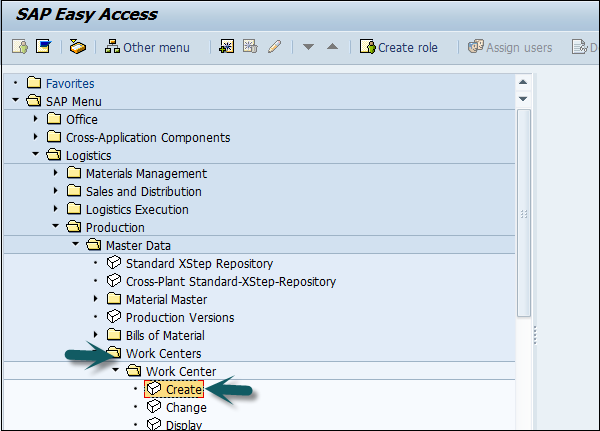

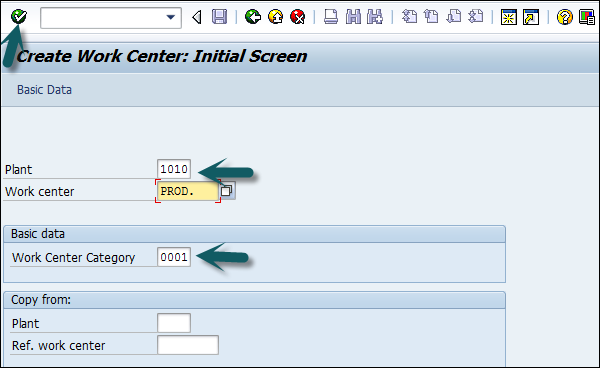

İş Merkezi Nasıl Oluşturulur?

T kodunu kullanın: CR01 veya Lojistik → Üretim → Ana Veriler → İş Merkezleri → İş Merkezi → Oluştur'a gidin

Aşağıdaki ayrıntıları girin -

- İş merkezinin adı

- İş merkezinin bulunduğu tesis adı

İş Merkezi Kategorisini seçin ve onay işaretine tıklayın.

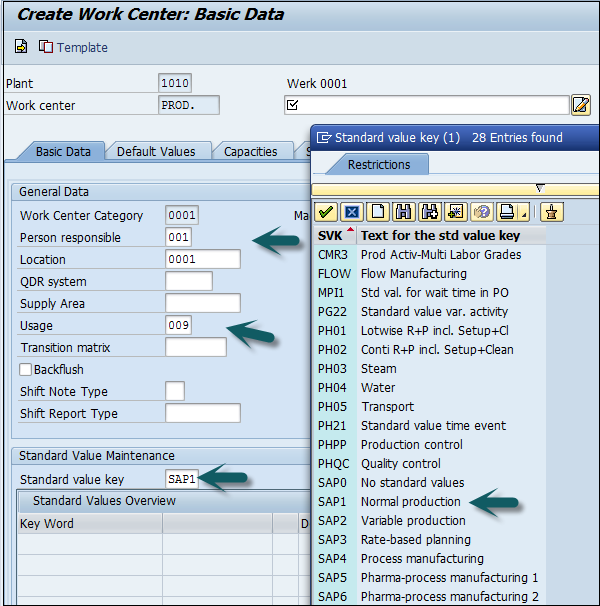

Aşağıdaki ayrıntıları girin -

İş Merkezi açıklaması.

O iş merkezi için sorumlu kişi kodu.

İşin girdiği fiziksel konum fabrikada bulunur.

009 olarak kullanımı girin: İş Merkezi, üretim rotası, bakım görevi listesi vb. Gibi tüm görev listesi türleri için geçerlidir.

Standart maliyet hesaplaması için kullanılan farklı etkinlik türlerini içeren standart Değer anahtarını girin.

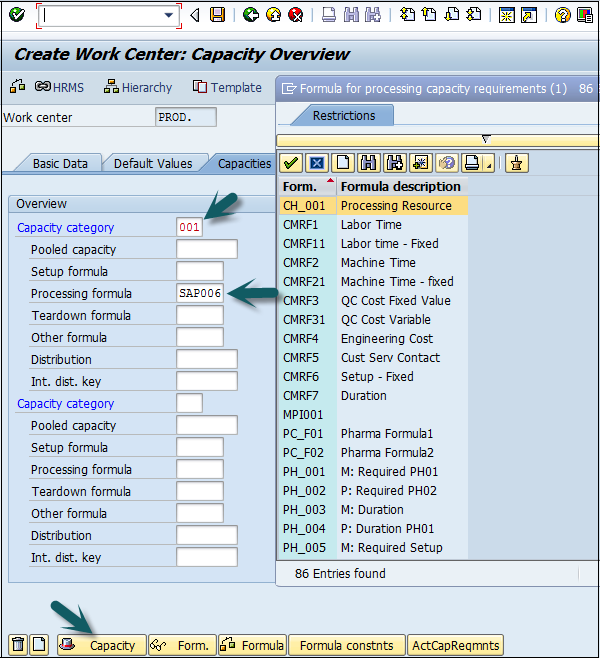

Kapasiteler sekmesine gidin, aşağıdaki ayrıntıları girin -

Bir makine kategorisini temsil etmek için, kapasite kategorisi 001'i girin.

Kullanılabilir kapasiteyi hesaplamak için İşleme formülünü şu şekilde girin: SAP006 = (işlem miktarı * makine süresi) / temel miktar

En alttaki Kapasite sekmesine tıklayın ve aşağıdaki ayrıntıları girin -

Kapasite açıklamasını girin.

Makine kapasitesinden sorumlu olan Girdi kapasitesi planlayıcı grubu ile ilgili ayrıntıları girin.

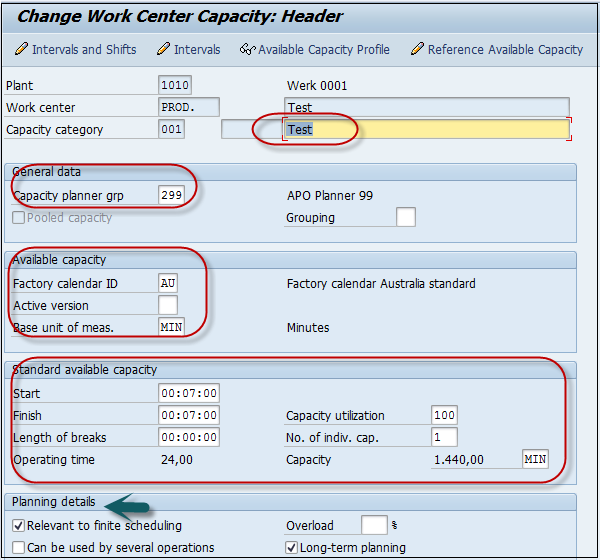

Tesisiniz için listelenmiş resmi tatillerin bulunduğu fabrika takvim kimliğini girin. Tatil günlerinde bu iş merkezinin kapasitesi sıfır olacaktır.

Temel ölçü birimini "MIN" olarak girin; bu, iş merkezinin kullanılabilir kapasitesinin zaman içinde ölçülecek, yani min.

İş merkezinin operasyon için uygun olacağı zaman dilimini (başlangıç ve bitiş zamanı) girin.

Makinenin arızasını ve önleyici bakımını göz önünde bulundurarak iş merkezinin kapasite kullanım yüzdesini (standart mevcut çalışma süresinin dışında ne kadar zaman kullanıldığını) girin. Giriş kapasite sayısı, benzer iş merkezlerinin sayısı anlamına gelir.

Sonlu çizelgeleme ve uzun vadeli planlama bayrakları için alaka düzeyini kontrol edin; bu, kapasite kısıtlaması olup olmadığını gösterir, ardından işlem, kapasite kısıtlamaları olmadan işlenebileceği belirli bir tarihe taşınır.

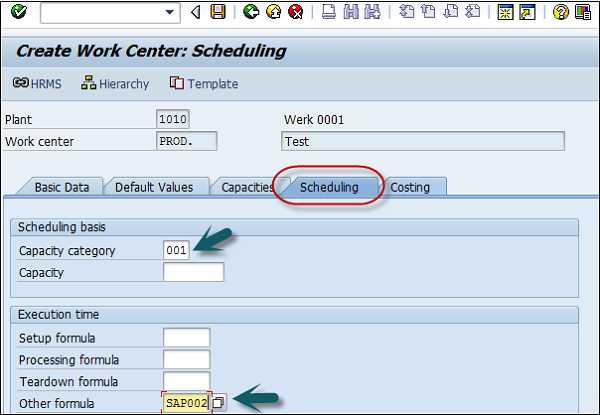

Ekranın üst kısmındaki geri düğmesine tıklayın ve Planlama sekmesine gidin. Makine kategorisine girmek için Kapasite kategorisi olarak 001 girin.

Planlama süresini hesaplamak için şunu girin: SAP002 girdi işleme formülü olarak.

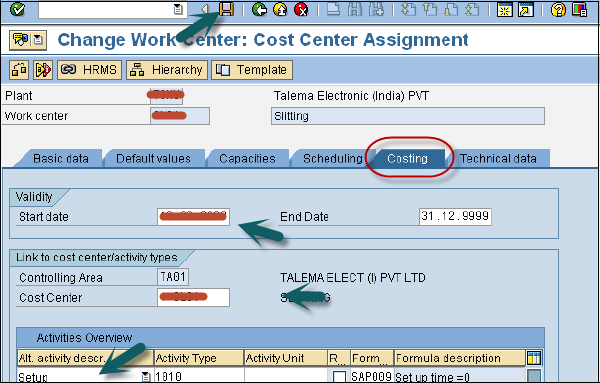

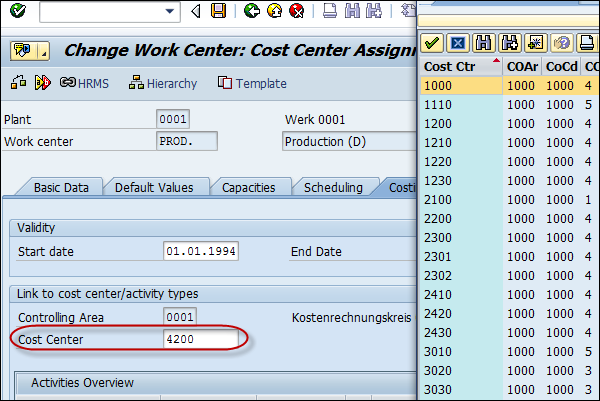

Costing sekmesine gidin ve aşağıdaki ayrıntıları girin -

Başlangıç ve Bitiş tarihi. Bu, masraf yerinin geçerlilik tarihini gösterir.

Operasyon maliyetini ayırtmak için maliyet merkezi.

Faaliyet maliyetlerinin hesaplanmasında kullanılacak tüm faaliyet türlerini ve formülleri girin.

Üstteki kaydet simgesine tıklayın ve bir onay alacaksınız, xxxx fabrikasında xxxx iş merkezi oluşturuldu.

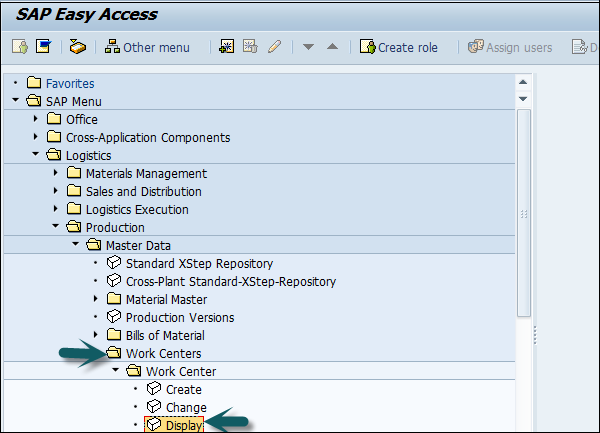

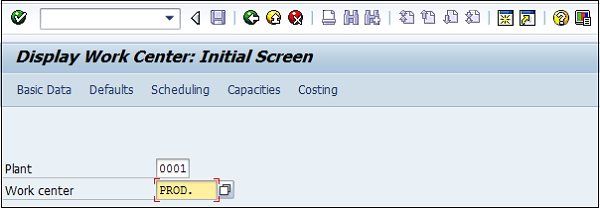

İş Merkezi Nasıl Değiştirilir veya Sergilenir?

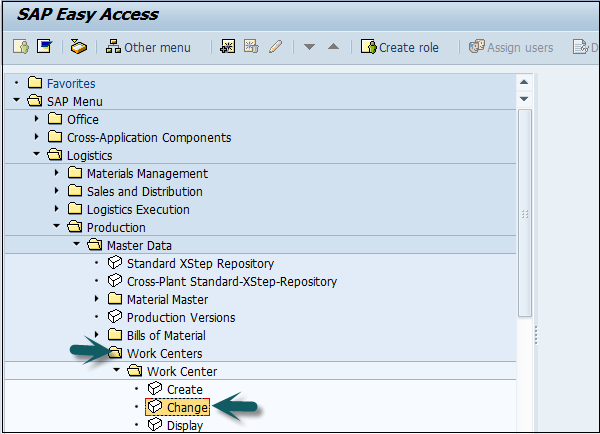

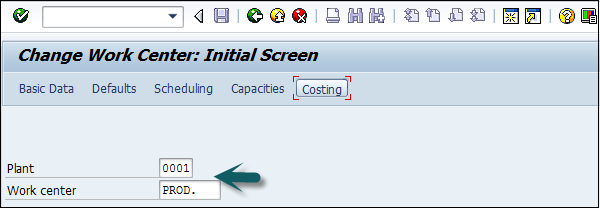

T kodunu kullanın: CR02 değişiklik için veya Lojistik → Üretim → Ana Veriler → İş Merkezleri → İş Merkezi → Değiştir'e gidin

Fabrika numarasını ve çalışma merkezini girin.

Üstteki seçenekleri kullanarak doğrudan herhangi bir alana gidebilirsiniz: Temel veriler, Varsayılanlar, Planlama, Kapasiteler ve Maliyetleme veya ekranın üst kısmındaki onay işaretine tıklayabilirsiniz.

Planlama, kapasite veya maliyetle ilgili her türlü değişikliği yapabilirsiniz.

Değişiklikleri yaptıktan sonra Kaydet'i tıklayın.

İş Merkezi Nasıl Görüntülenir?

T kodunu kullanın: CR03 veya Lojistik → Üretim → Ana Veriler → İş Merkezleri → İş Merkezi → Ekran'a gidin

Aşağıdaki ayrıntıları girin -

- Bitki numarası

- İş merkezi

Ekranın üst kısmındaki seçenekleri kullanarak herhangi bir alana doğrudan gidebilirsiniz: Temel veriler, Varsayılanlar, Planlama, Kapasiteler ve Maliyet.

Routine Üretim süreci için gerçekleştirilecek faaliyetlerin listesini tanımlar. Routingİş merkezinde gerçekleştirilen bir dizi faaliyeti tanımlar. Yönlendirme, üretim maliyeti, makine süresi ve işçilik süresinin hesaplanmasında önemli rol oynar.

Yönlendirmeyle İlgili Temel Özellikler

Yönlendirme oluşturmak için önce iş merkezinin tanımlanması zorunludur.

Tek bir yönlendirme grubu üzerinden birden fazla malzeme izlenebilir.

Yönlendirme, ham ve bitmiş ürünler için operasyon planlaması ve maliyetlendirmesi için kullanılır.

Yönlendirme, bitmiş bir ürünün işletme maliyetini hesaplamak için kullanılır.

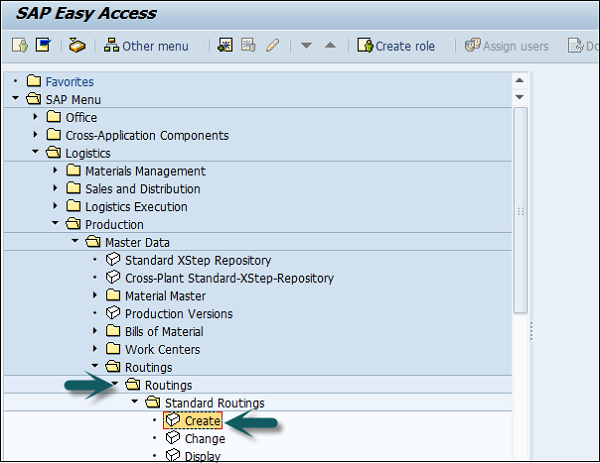

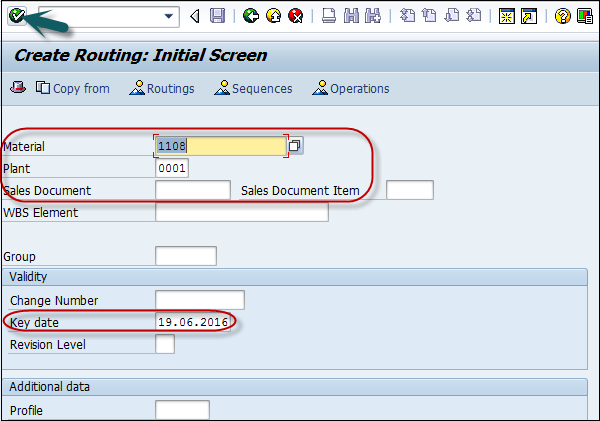

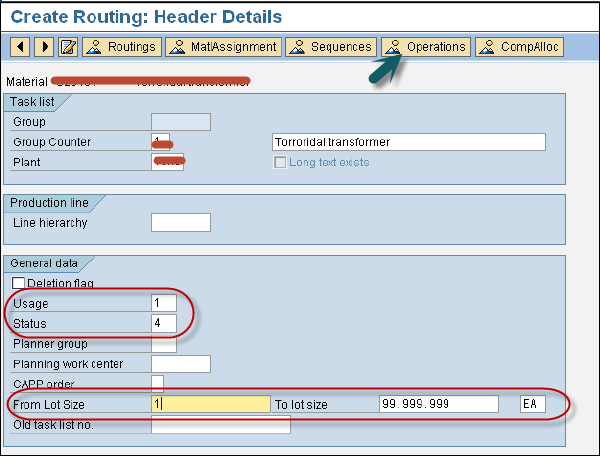

PP'de Yönlendirme Nasıl Oluşturulur?

Use T-Code: CA01 veya Lojistik → Üretim → Ana Veriler → Yönlendirmeler → Yönlendirmeler → Standart Yönlendirmeler → Oluştur'a gidin

Aşağıdaki ayrıntıları girin -

- Yönlendirmenin tanımlanması gereken malzeme

- Bitki Kodu

- Geçerlilik tarihini anahtar tarih olarak yönlendirme

Yönlendirme başlığına gidin ve aşağıdaki ayrıntıları girin -

1 olarak kullanım: Üretim rotası ve Üretim Siparişinde kullanılacaktır.

4 serbest bırakma durumunu gösterdiğinden Durum'u seçin. Yönlendirmenin malzeme ihtiyaç planlaması ve maliyetlendirme için geçerli olduğunu gösterir.

Parti Büyüklüğünü 9999999 olarak belirtin, yani yönlendirmenin 0 ile 9999999 arasındaki sipariş miktarı için geçerli olduğu anlamına gelir.

İşlem sırasını eklemek ve yukarıdaki adımı tekrarlamak için İşlem düğmesine gidebilirsiniz.

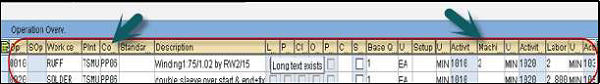

Şimdi ihtiyacımız olan Operasyon verilerini korumamız gerekiyor -

İş Merkezi kodunu girin.

Planlanacak, maliyetlendirilecek vb. İşlemleri belirlemek için Giriş Kontrol Anahtarını seçin.

Baz miktarı ve dakika cinsinden ayar süresini girin.

Baz miktar için dakika cinsinden makine süresini girin.

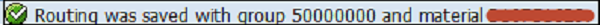

Kaydet'i tıklayın ve yönlendirmenin kaydedildiğine dair bir onay alacaksınız.

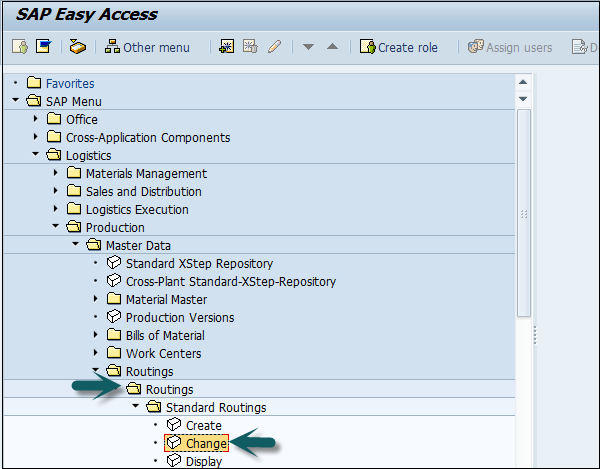

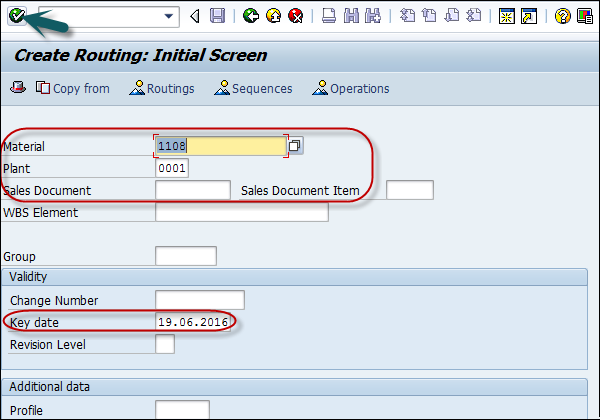

PP'de Yönlendirme Nasıl Değiştirilir?

Use T-Code: CA02 veya Lojistik → Üretim → Ana Veriler → Yönlendirmeler → Yönlendirmeler → Standart Yönlendirmeler → Değiştir seçeneğine gidin

Aşağıdaki ayrıntıları girin -

Yönlendirmenin tanımlanması gereken malzeme.

Bitki Kodu.

Geçerlilik tarihini anahtar tarih olarak yönlendirme.

Kontrol tuşu veya makine zamanı gibi değerleri değiştirebilirsiniz.

Değişiklikleri yapmak için Kaydet'i tıklayın.

SAP PP'de talep yönetimi, Planlanan Bağımsız Gereksinim (PIR) tarafından gerçekleştirilir. Planned Independent Requirementüretim planlaması için girdi sağlar. Bir PIR, planlanan bir ürün miktarı içerir ve malzeme için bir tarih veya planlanan bir miktar belirli bir süreye bölünür.

PIR sürümünüzü aktif hale getirmek için, gereksinimin malzeme ihtiyaç planlamasında dikkate alınacağını belirtmek için 00 değerini kullanın. PIR sürümlerinin sayısını korumak için bazı sayıları etkin, diğerlerini devre dışı bırakabilirsiniz.

PIR, planlama yöntemlerini belirleyen ana malzeme içindeki planlama stratejisini tanımlar - siparişe göre üret ve stoğa hazırla.

Stoka Üretme ortamında, PIR'ler, stokun satış siparişine göre değil tahminlere göre oluşturulduğu yerlerde kullanılır.

Planlama Stratejileri

Planlama stratejileri iki kategoriye ayrılmıştır -

Stok Üretim Planlama Stratejisi

Bu, stoğun satış siparişi olmadan üretildiği bir planlama stratejisidir. Gelecekte müşteri taleplerini karşılamak için kullanılır.

Planlama stratejisi 10'u kullandığınızda, MİP çalıştırması için yalnızca PIR miktarı dikkate alınır ve satış siparişi tamamen yok sayılır. Bu PIR'de, gereksinim türü LSF'dir ve müşteriye stok teslim ettiğinizde azaltılır.

Planlama stratejisi 40'ı kullandığınızda, MİP için maksimum 2 PIR çalıştırabilir ve Satış siparişi düşünülebilir ve Satış siparişini girdiğinizde PIR azaltılır. Bu durumda, gereksinim türü VSF'dir.

Sipariş Üzerine Üretim Planlama Stratejisi

Bu planlama stratejisinde, bir müşteriden satış siparişi alana kadar bitmiş ürünler üretilmez. MİP çalıştırması için yalnızca Satış siparişini dikkate alırsınız.

MTO stratejisinde sadece satış siparişi üretirsiniz, stok ve ürünler belirli bir müşteriden gelen satış siparişlerine göre teslim edilir.

MTO süreci için Planlama stratejisi 20'yi kullanırsınız ve planlama stratejisi, müşteriden değişken ürünler için bir talep olduğunda ürün varyantları üretmek için kullanılır.

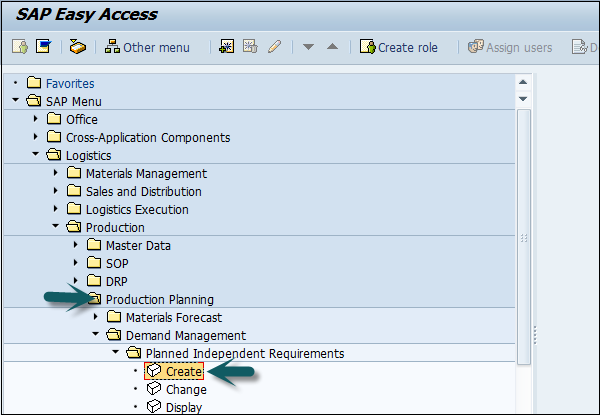

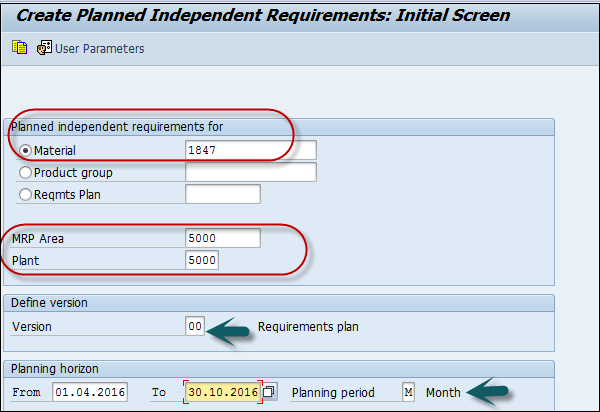

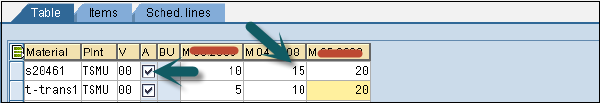

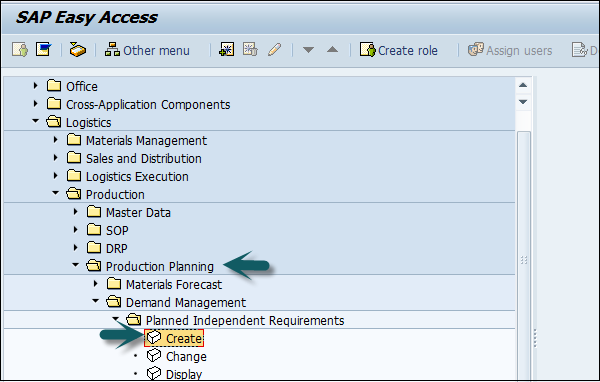

Use T-code MD61 veya Lojistik → Üretim → Üretim Planlama → Talep Yönetimi → Planlanan Bağımsız Gereksinimler → Oluştur'a gidin.

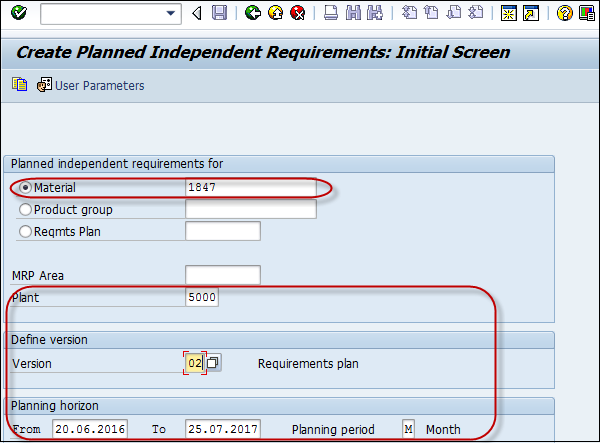

Bir sonraki pencerede aşağıdaki ayrıntıları girin -

Talebin yaratılması gereken tek malzeme.

MRP alanı ve Fabrika Kodu.

Etkin sürümü ve gereksinimleri gösteren 00 şeklindeki sürüm, MİP çalıştırmasında dikkate alınacaktır.

Planlama ufku, talebin yaratılması gereken tarihlerdir.

M ayı olarak planlama dönemi.

Ayrıntıları girdikten sonra, ekranın üst kısmındaki onay işaretine tıklayın.

Sürüm 00'ı girin ve varsayılan olarak Etkin onay kutusu işaretlenir ve bunun etkin bir gereksinim olduğunu ve MRP çalıştırmasında dikkate alınacağını gösterir.

İhtiyaç miktarını aylık kova olarak girin.

PIR'ı kaydetmek için kaydet simgesine tıklayın.

PIR Nasıl Değiştirilir ve Silinir?

Bir PIR'ı silmek için yukarıdaki ekranda satırı seçin ve Sil düğmesine tıklayın.

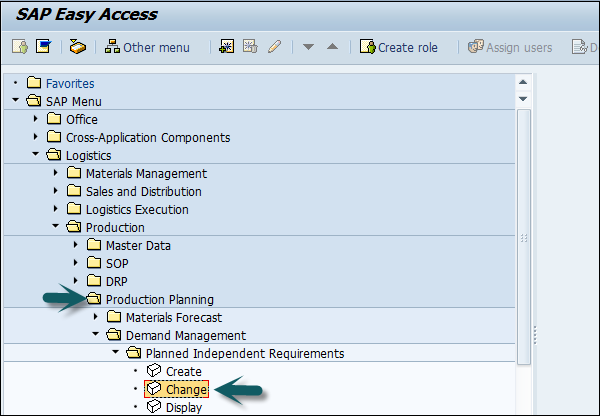

PIR'yi değiştirmek için, use T-code: MD62 veya Lojistik → Üretim → Üretim Planlama → Talep Yönetimi → Planlanan Bağımsız Gereksinimler → Değiştir'e gidin

Aşağıdaki ayrıntıları girin -

PIR'ın değiştirilmesi gereken ana materyal.

Bitki Kodunu Girin.

Sürümü 00 olarak girin.

M ayı olarak planlama dönemi ile planlama ufku tarihlerini girin.

Bir sonraki pencerede, ihtiyaç miktarında değişiklik yapın ve değişiklikleri girmek için Kaydet'e tıklayın.

MRP run veya planning runarz ve talep açığını kapatmak için kullanılan bir motordur. Sorunlar ve Makbuzlar çağrılırMRP Elements. Sorunlar arasında PIR'ler, bağımlı gereksinimler, sipariş rezervasyonları, satış siparişleri, stok transfer siparişleri vb. Yer alır. Makbuzlar, üretim siparişlerini, satın alma taleplerini, satın alma siparişlerini, açık üretim siparişlerini, stok transfer siparişini alma, program satırlarını vb. İçerir.

MRP Parametreleri

MRP parametreleri, PIR'ı karşılamak için malzeme ihtiyaç planlamasını çalıştırmak ve yönlendirme bilgilerini kullanmak için gereklidir.

İşleme Anahtarı

NetChange - Bu çalıştırma sisteminde, önceki MİP çalıştırmasından bazı değişiklikler geçirmiş olan malzemeleri dikkate alın.

NetChange in Planning Horizon- Bu çalıştırma, önceden tanımlanmış planlama ufkundaki gereksinimi dikkate alır ve gelecekteki gereksinimleri kontrol eden net değişikliği değil. Bu çalışmada, sistem yalnızca son MRP çalışmasından bazı değişiklikler geçirmiş olan malzemeleri dikkate alır.

Regenerative Planning- Bu çalışmada, sistem değişikliklerden bağımsız olarak tüm malzemeleri dikkate alır. Zaman alıcıdır ve Üretim planlamasında yaygın değildir.

Planlama

Basic Scheduling - Yalnızca MİP çalıştırılan siparişler için temel tarihleri ve kullanımdaki ana malzeme için şirket içi üretim süresini hesaplar.

Lead Time Scheduling - Bu MRP'de, üretim tarihleri planlı siparişler için ön zaman çizelgeleme ile tanımlanır.

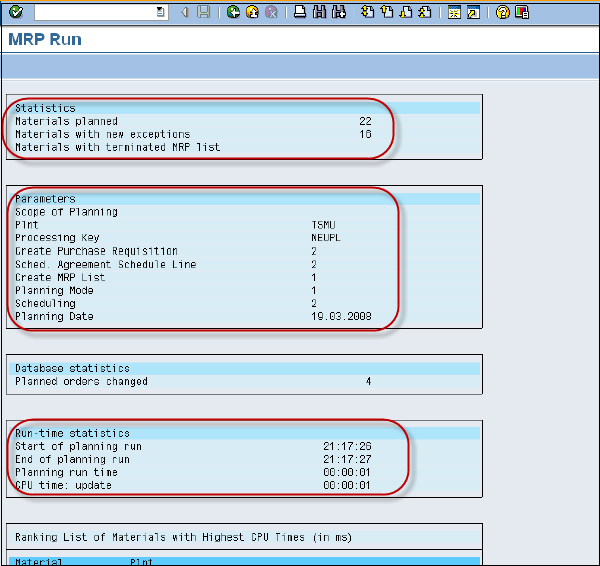

Tüm Ürünler için MRP Çalıştırma

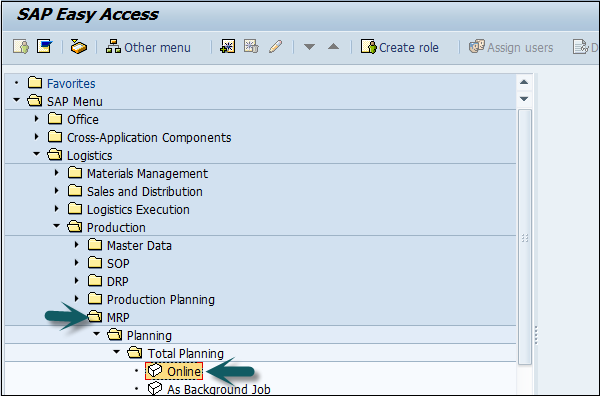

T kodunu kullanın: MD01 veya Lojistik → Üretim → MRP → Planlama → Toplam Planlama → Çevrimiçi seçeneğine gidin

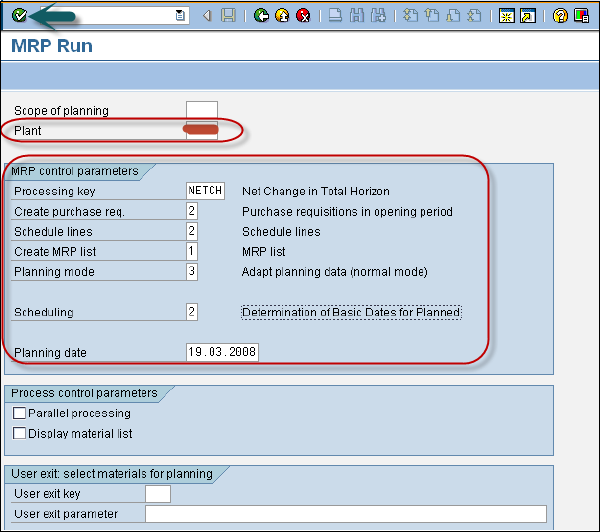

MİP'yi planlama ufkunda Net Değişiklik ile çalıştırmak için aşağıdaki ayrıntıları girin -

MRP'yi hesaplamak istediğiniz üretim tesisi.

NETCH olarak işlem anahtarı.

Satın Alma isteğinde 2 girin. açılış dönemindeki satın alma talebini gösterir.

Program satırları için Giriş 2.

MİP Listesindeki 1 girişi ve sistem, önceki MİP çalıştırmasının daha sonraki analizi için stok / ihtiyaç listesine benzer MİP listesi oluşturacaktır.

Tüm malzemeler için tüm planlama verilerini sileceğimiz ve yeniden oluşturacağımız için planlama modu 3.

Çizelgeleme göstergesini 2 girin, MRP'nin ön zaman çizelgesi yapacağını ve planlanan sipariş tarihlerini hesaplamak için yönlendirme zamanlarını dikkate alacağını gösterir.

Ekranın üst kısmındaki onay işaretine tıklayın.

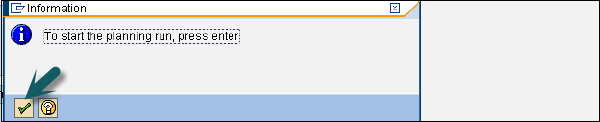

MİP çalıştırmasından eminseniz, onay işaretine tıklayın.

Sistemin MRP'yi çalıştırması biraz zaman alacaktır ve hesaplama yapılır. Çalışma sırasında malzeme ihtiyacını ve hangi parametrelerin dikkate alındığını görebilirsiniz.

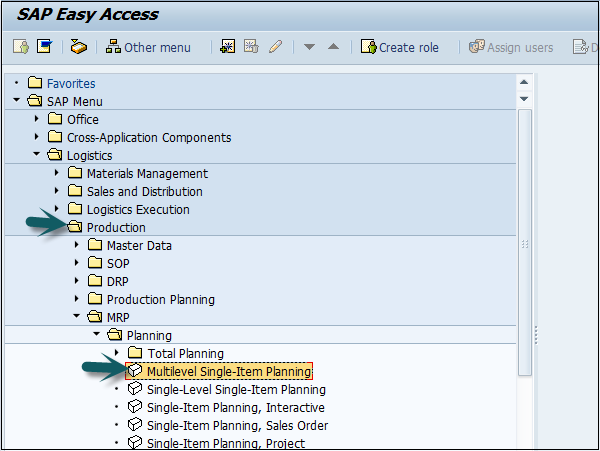

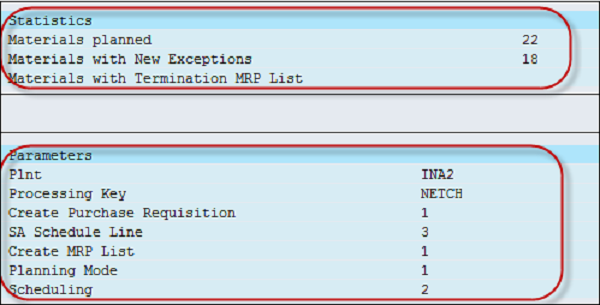

Tek bir malzeme için MRP çalışmasını gerçekleştirmek için T-Code: MD02'yi kullanın veya Lojistik → Üretim → MRP → Planlama → Tek ürün Çok düzeyli'ye gidin

Bu, bireysel öğe planlamasını planlamak için kullanılır. Aşağıdaki ayrıntıları girin -

- Malzeme numarası ve Bitki

- İşleme anahtarı, NETCH (Toplam ufuk için Net Değişim)

- Satın alma talebi oluşturun. 2

- Teslimat programları 2

- MİP listesi oluştur 1

- Planlama modu 3

- Planlama 2

Sayfanın üst kısmındaki onay işaretine tıklayın.

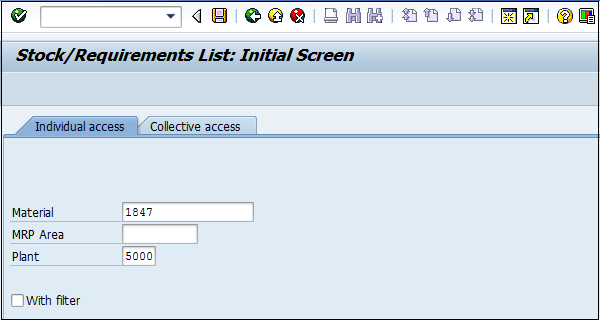

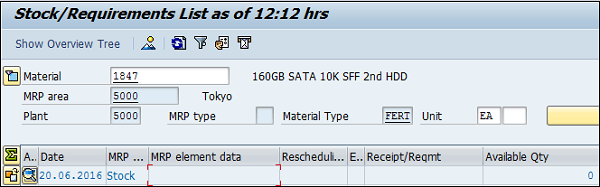

MİP Değerlendirmesi: Stok / İhtiyaç Listesi

Bu, mevcut stok ve planlanan fişleri görmek için kullanılır. Use T-code: MD04

Material and Plant girin ve sayfanın üst kısmındaki onay işaretine tıklayın.

Malzeme için BOM patladı. Satın alma talebini girin.

MİP Listesi, planlama çalıştırması malzemesini içeren statik rapor oluşturmak için kullanılır ve MİP çalıştırma süresini en üstte gösterir.

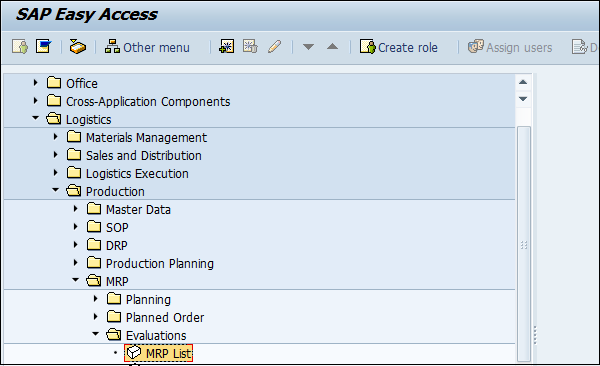

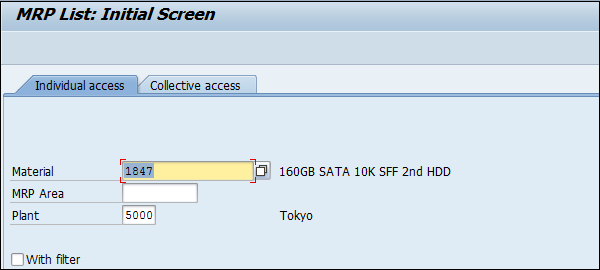

Use T-Code: MD05 veya Lojistik → Üretim → MRP → Değerlendirme → MRP listesine gidin

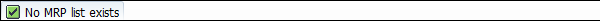

Malzemeyi ve Bitki adını girin ve onay işaretine tıklayın. Seçili malzeme için MİP listesinin olmaması durumunda bir mesaj alacaksınız.

Long Term PlanningSAP PP'deki (LTP), tüm ürün reçetesi seviyelerinde gelecekteki talepleri kontrol etmek için kullanılır. Mevcut kapasiteyi ve tedarikçinin malzemeyi gerekli zaman diliminde sağlama yeteneğini kontrol edebilirsiniz.

Bu gerçek bir çalıştırma değildir, ancak tüm kapasite gereksinimlerinin karşılanıp karşılanamayacağını görmek için kullanılır. Gereksinimler yerine getirilirse simülasyon alanını operasyon alanına da aktarabilirsiniz.

Ayrıca, uzun süreli simülatif planlama yapmanız gerekmediğini unutmayın. Kısa süreli olabilir ve zaman kısıtlaması yoktur.

Uzun Vadeli Planlamanın Temel Hedefleri

Satın alma departmanı, gelecekteki satın alma siparişlerini tahmin etmek için LTP'nin sonucunu kullanabilir. Bu, satıcılarla sözleşme şartlarına göre pazarlık yapmalarına olanak tanır.

PIR aktif veya pasif versiyon olabilir. LTP için simülasyon amaçlı kullanıldığı için her zaman pasiftir. LTP, tüm ürün reçetesi seviyelerinde talep programının simülasyonunu yapmanızı sağlar.

Ayrıca, etkin olmayan bir sürümde yeni gereksinimle LTP'yi yeniden çalıştırabilirsiniz. LTP'yi silmek için tüm planlama senaryolarını silmeniz gerekir.

LTP, üretim planını gelecekteki gereksinimlere göre tahmin etmek için simülasyon versiyonundaki malzeme ihtiyaç planlamasına neredeyse benzer.

Ayrıca, yönlendirme etkinliklerini maliyet merkezlerine aktarmak için LTP'yi de kullanabilirsiniz. LTP için mevcut BOM ve yönlendirme verilerini kullanabilir ve ayrıca farklı ana verilere sahip olabilirsiniz.

Etkin Olmayan Bir PIR Sürümü Oluşturma

Use T-code: MD61 veya Lojistik → Üretim → Üretim Planlama → Talep Yönetimi → PIR → Oluştur'a gidin.

Aşağıdaki ayrıntıları girin -

Gerekliliğin oluşturulması gereken malzeme kodu.

Bitki Kodu.

Etkin olmayan versiyon ve gereksinimler olan 02 olarak giriş versiyonu MRP değil LTP çalıştırmasında dikkate alınacaktır.

Talebin yaratılması gereken planlama ufku tarihleri.

M ayı olarak planlama dönemi.

Ekranın üst kısmındaki onay işaretine tıklayın.

Bir sonraki pencerede, sürüm 02'yi göreceksiniz ve LTP için Etkin Olmayan sürümü gösteren etkin onay kutusu işaretlenmeyecektir.

Aylık kutuya miktarı girin. Verileri kaydetmek için kaydet düğmesine tıklayın.

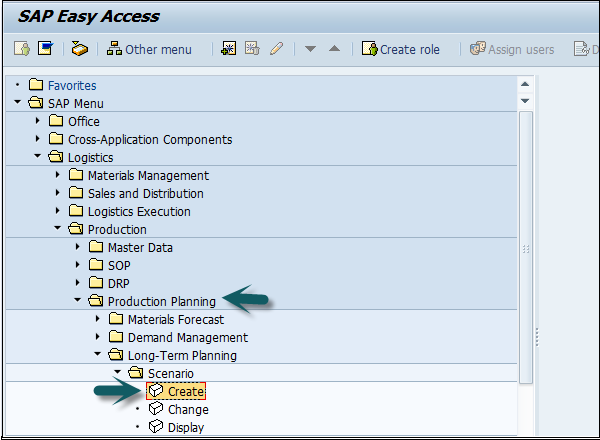

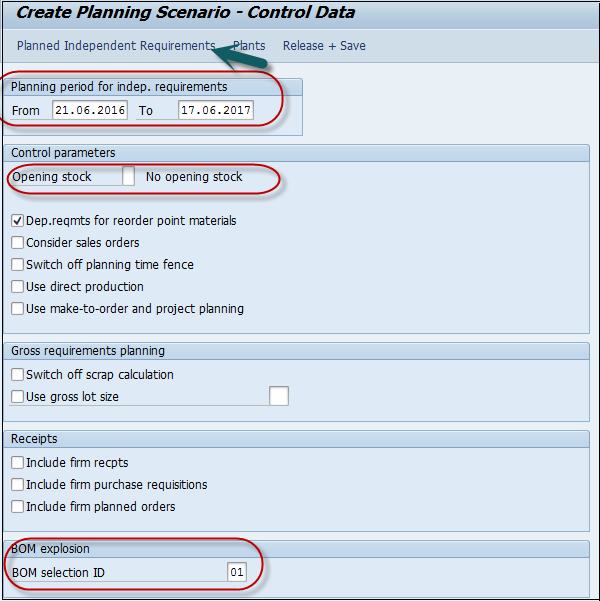

Planlama Senaryoları Oluşturma

Yıllık simülasyon gereksinimleri için LTP çalıştırması gerçekleştirmek için planlama senaryoları gereklidir. Ayrıca planlanan fişleri veya mevcut stoku planlama çalıştırmasına dahil edebilir veya hariç tutabilirsiniz.

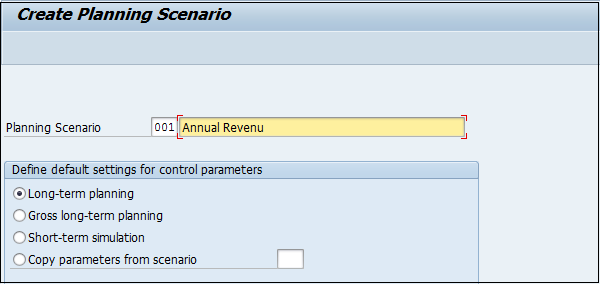

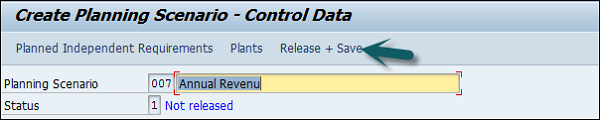

Planlama senaryosu oluşturmak için, T kodunu kullanın: MS32 veya Lojistik → Üretim → Üretim Planlama → Uzun Dönemli Planlama → Senaryo → Oluştur

Planlama senaryosunun adını ve açıklamasını girip Enter tuşuna basın.

Bir sonraki ekranda aşağıdaki ayrıntıları girin -

LTP'nin çalışması gereken planlama dönemi.

Açılış stoğunu boş tutun, bu mevcut stoğu dikkate almayacağı anlamına gelir.

Etkin ürün reçetesini eklemek için BOM'u 01 olarak seçin.

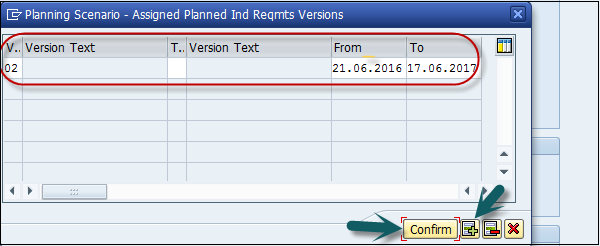

Ekranın üst kısmındaki PIR düğmesine tıklayın ve küçük bir açılır pencere göreceksiniz.

Küçük açılır ekranda, yeni bir giriş için + işaretine tıklayın ve sürüm 02 ile planlama dönemini girin.

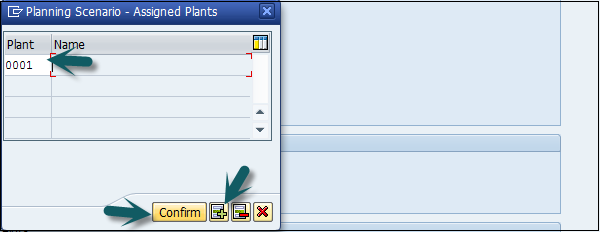

Ekranın üst kısmındaki Bitki düğmesine tıklayın. Tesis kodunu girin ve onayla'yı tıklayın.

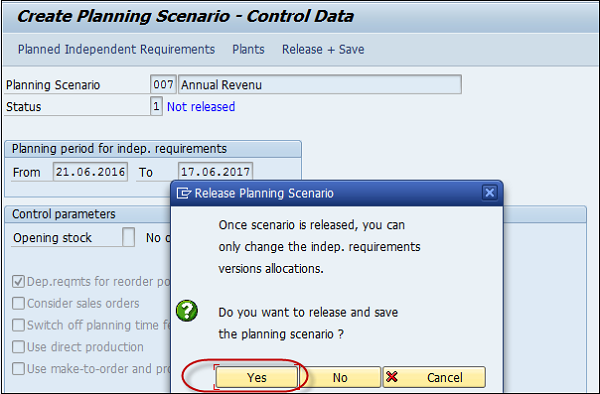

Bir sonraki adım, Serbest Bırak + Kaydet düğmesine tıklamaktır ve giriş kaydedilecektir. Planlama senaryosunu onaylamanız istenecektir. TıklayınYes.

Bir sonraki pencerede, girişleri arka planda / çevrimiçi olarak çalıştırmak için bir seçenek göreceksiniz.

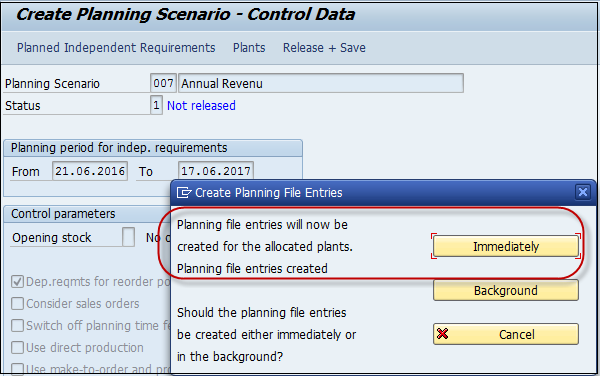

Planlama dosyası girişleri oluşturulur. Girişleri oluşturmak için "hemen" düğmesine tıklayın.

Sistemin uzun vadeli planlama çalışması için ilgili malzeme sayısını belirlediği konusunda bilgilendirileceksiniz.

Bir production orderüretilecek malzemeyi, üretimin yapılacağı fabrika yerini, üretim tarihini ve saatini ve gerekli mal miktarını tanımlamak için kullanılır. Bir Üretim Siparişi, hangi bileşenlerin ve işlem sırasının kullanılacağını ve sipariş maliyetlerinin nasıl ödeneceğini de tanımlar.

Malzemelerin ürün reçetesi ve yönlendirme verileri, siparişteki bileşenlerin listesini ve operasyonel verileri belirleyen üretim siparişine kopyalanır.

Üretim Siparişi onayında yer alan temel adımlar aşağıdadır.

İlk adım, planlı bir siparişi üretim siparişine dönüştürmektir. Bir Üretim Siparişi oluşturduğunuzda, tür SAP PP sisteminde tanımlanır.

Üretim sürecini başlatmak için bir Üretim siparişi vermek gerekir. Bir üretim emri serbest bırakılana kadar, üretim sürecinin yürütülmesi başlamaz.

Malların Üretim siparişini yerine getirmesi için malların verilmesi gerekir. Mallar verildikten sonra, belge numarası sistemde güncellenebilir.

Tüm alt süreçler, Üretim siparişine göre üretimi teyit etmek için gerekli işlemlere uygun olarak yürütülür.

Doğrudan Stok İhtiyaç Listesinden Üretim Siparişi Oluşturma

Bir Üretim Siparişi aşağıdaki şekillerde oluşturulabilir.

Planlanan Sipariş Numarasını Kullanma

Use T-Code: MD16 veya Lojistik → Üretim → Üretim Kontrolü → Sipariş → Oluştur → Planlanan Siparişten seçeneğine gidin

Planlanan Siparişi Vermeden

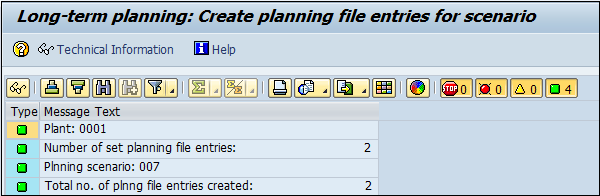

Use T-Code: CO01 veya Üretim → Üretim Kontrolü → Sipariş → Oluştur → Malzemeyle seçeneğine gidin

Aşağıdaki ayrıntıları girin -

Üretim siparişinin oluşturulması gereken malzeme kodu.

Bitki Kodu.

Yukarıdaki ekran görüntüsündeki onay işaretine tıklayın.

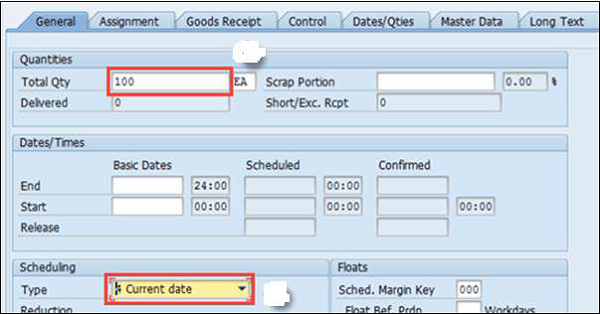

Sonraki pencerede sipariş miktarını girin. Zamanlama altında, aşağıdaki ekran görüntüsünde gösterildiği gibi geçerli tarih seçeneğini seçin -

Onaylamak için ekranın üst kısmındaki onay işaretine tıklayın; sistem daha sonra BOM ve Yönlendirme verilerini sırayla kopyalayacaktır.

Siparişi serbest bırakmak için üstteki Serbest bırak bayrağına tıklayın

Malzeme kullanılabilirliğini kontrol etmek için Malzeme düğmesine tıklayın.

Üstteki kaydet simgesine tıklayın ve sisteme kaydedilmiş bir Sipariş numarası alacaksınız.

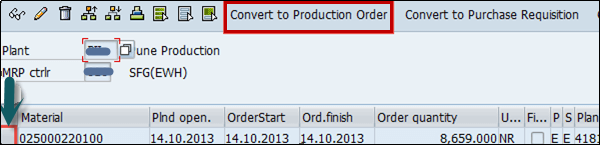

Planlanan Sipariş Numarasını Kullanma

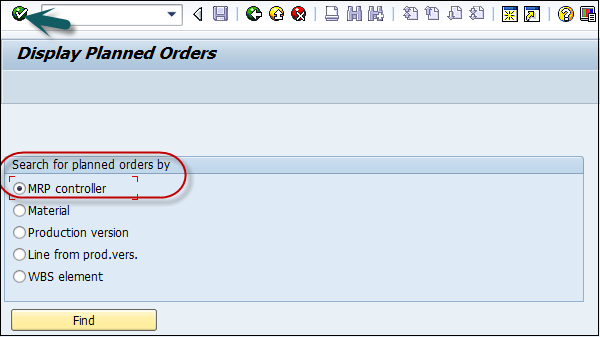

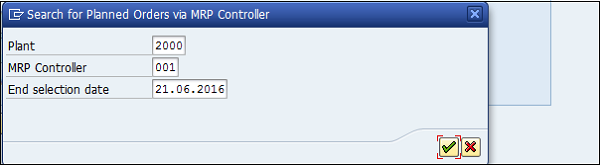

Use T-Code: MD16. Listeden MRP kontrolörü seçin ve onay işaretine tıklayın.

Bir sonraki pencerede aşağıdaki ayrıntıları girin -

- Bitki kodu

- MRP denetleyicisi

- Tüm planlanan siparişler alınana kadar seçim tarihini sonlandırın.

Üretim Siparişine dönüştürmek istediğiniz Planlı siparişleri seçin.

Bu, sistemde Üretim Emirleri yaratacaktır.

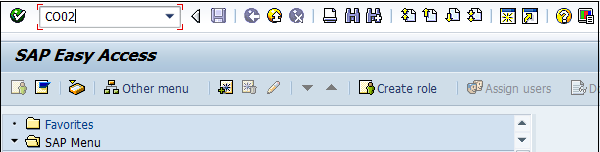

Üretim Siparişinde detayları değiştirmek istiyorsunuz, aşağıdaki kodu kullanarak bunu yapabilirsiniz.

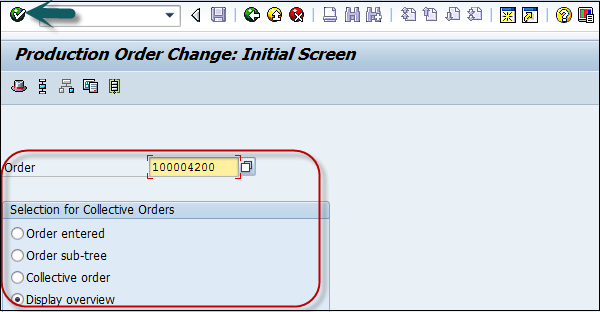

Use T-code: CO02

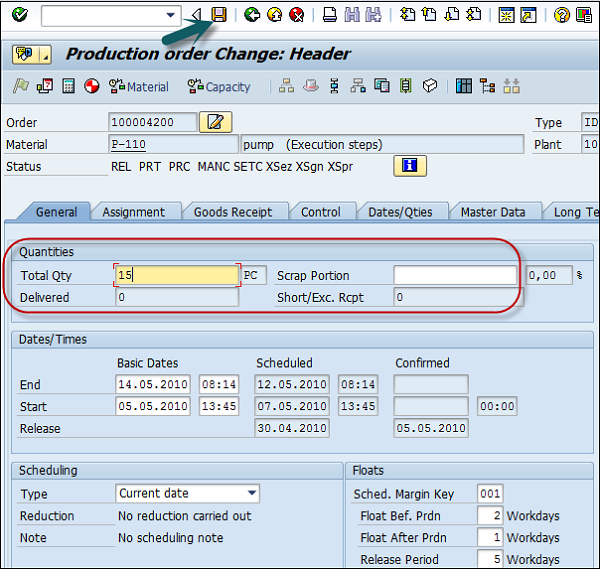

Bir sonraki pencerede, değiştirilecek Sipariş numarasını girin. Varsayılan olarak, Ekrana genel bakış radyo düğmesini seçer. Üretim Siparişini sistemde arayarak da seçebilirsiniz.

Onay işaretine tıklayın.

Toplam miktarı değiştirin ve ekranın üst kısmındaki Kaydet düğmesine tıklayın.

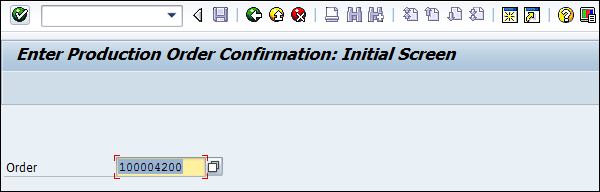

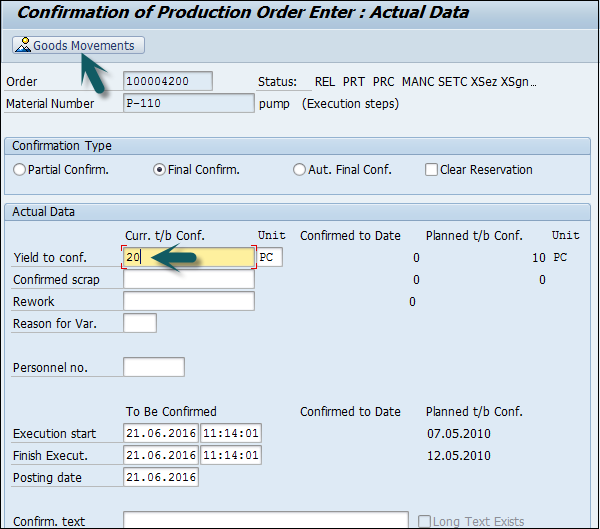

Üretim Siparişini onaylamak için, use T-code: CO15.

Aşağıdaki etkinlikleri gerçekleştirebilirsiniz -

Onay belgesini oluşturun

Hammadde veya yarı mamul mal tüketin

Mamul ürünlerin veya yarı mamullerin iyi alınması

Sonraki ekranda Üretim Sipariş numarasını girin ve onay işaretine tıklayın.

Yeni pencerede beyan edilecek ürün miktarını gösteren verim miktarını girin.

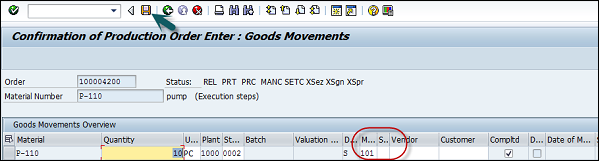

Onayla birlikte gerçekleşen otomatik mal hareketini onaylamak için ekranın üst kısmındaki Mal Hareketi düğmesine tıklayın.

Bir sonraki pencerede, bileşenlerin mal girişini ve mal çıkışını göreceksiniz.

Oto Mal Fişi (GR), girişte 101 tipi hareket ile yapılan malzeme üretimi.

Oto Mal Çıkışı (GI), girişte 261 tipi hareket kullanılarak gerçekleştirilen bileşenlerin tüketimi.

Ekranın üst kısmındaki kaydet düğmesine tıklayın ve bir onay mesajı alacaksınız.

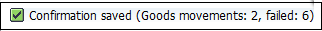

Bir dizi başarılı mal hareketi ve başarısız sayım gösterecektir.

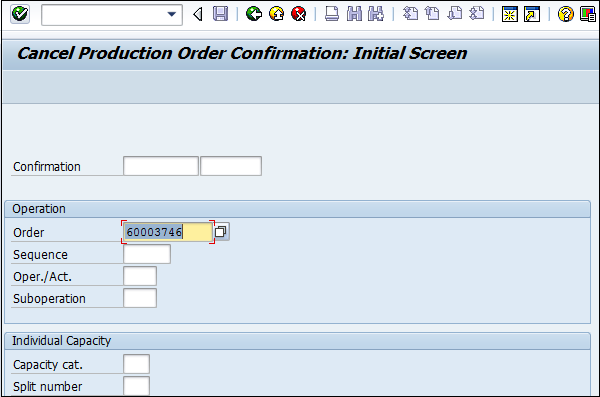

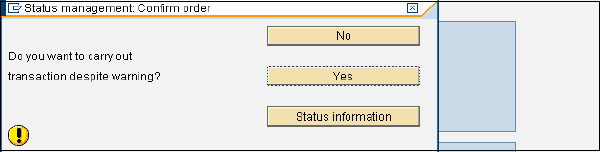

Use T-code: CO13. Sipariş numarasını girin ve ekranın üst kısmındaki onay işaretine tıklayın. Eylemi onaylamanız istenecektir.

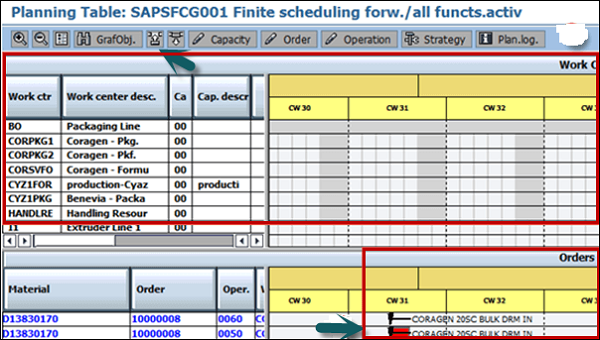

Capacity planningiş merkezinde yükü dengelemek için yapılır. Mevcut kapasiteye göre ürünün ihtiyacına göre üretim kapasitesini hesaplayabilirsiniz.

Capacity levelingdetaylı üretim planlama amacı için yer alır. Bu, gelecekte zaman içinde kapasite gereksinimlerinin ayrıntılı planlaması için kullanılan bir planlama tablosu aracılığıyla yapılır.

İş merkezindeki kapasite yükünü kontrol etmeniz gerekir. Herhangi bir iş merkezi aşırı yüklenmişse, siparişleri farklı iş merkezlerine taşımamız gerekir.

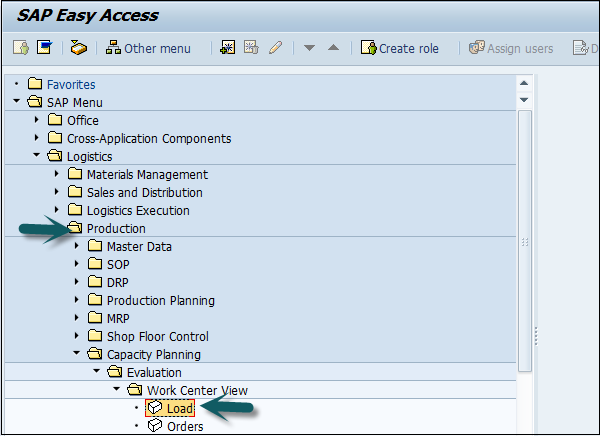

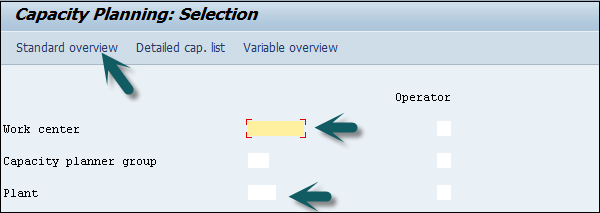

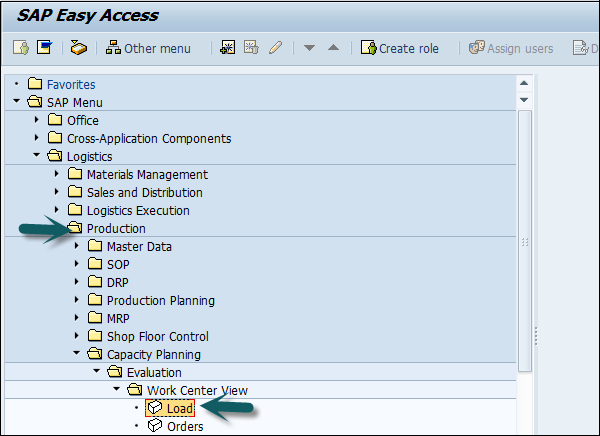

Kapasite Yüklerini Kontrol Etmek İçin

Use T-Code: CM01 veya Lojistik → Üretim → Kapasite Planlama → Değerlendirme → İş Merkezi Görünümü → Yük seçeneğine gidin

Aşağıdaki ayrıntıları girin -

- İş merkezi

- Plant

Standart görünümü tıklayın.

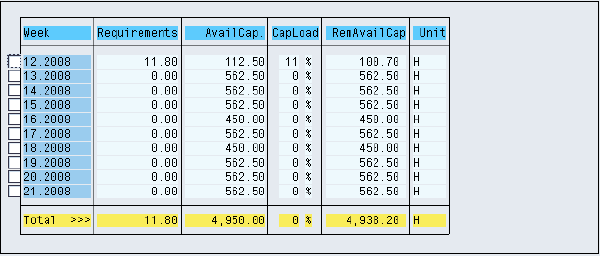

Sonraki pencerede kapasite gereksinimini, kullanılabilir kapasiteyi, iş yükünü ve kalan kullanılabilir kapasiteyi görebilirsiniz.

Belirli bir hafta seçebilir ve Kep'e tıklayabilirsiniz. Ayrıntılar / Dönem. Ayrıntılı yük elemanlarını ayrı bir seviyede görebilirsiniz.

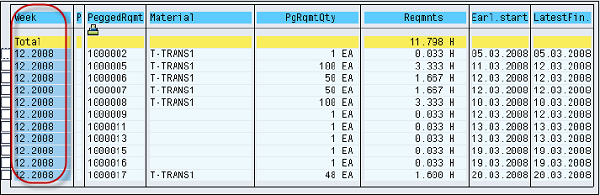

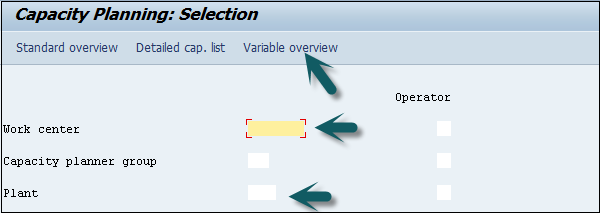

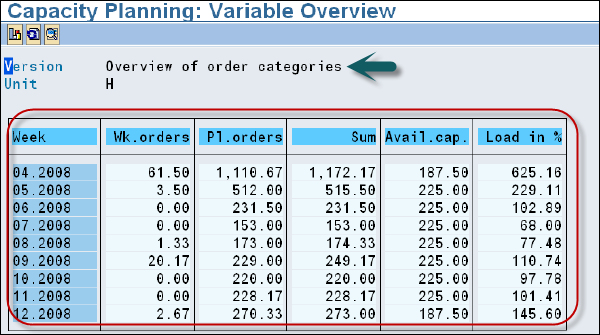

Planlanan Siparişler ve Üretim sipariş detaylarını görmek için, use T-code: CM01

Aşağıdaki ayrıntıları girin -

- İş merkezi

- Plant

Değişken görünümü tıklayın.

Planlama tablosunu kullanarak Kapasite Seviyelendirme gerçekleştirebilirsiniz. Siparişler, Üretim sürecini karşılamak için iş merkezinde tanımlandığı şekilde işlenir.

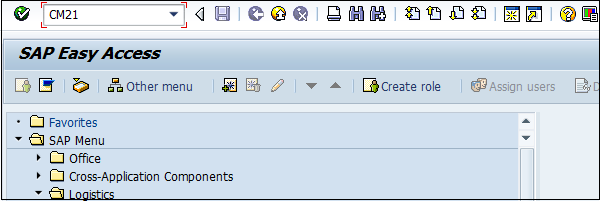

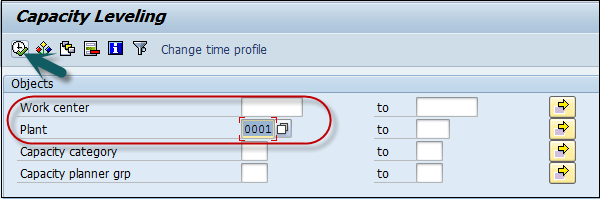

Kapasite seviyelendirme yapmak için, use T-Code: CM21

Bitki girin ve Yürüt'e tıklayın.

Bir sonraki pencerede, ekranın üst kısmında Sipariş detaylarını ve alt kısmında iş merkezi detaylarını göreceksiniz. Sipariş havuzundan bir sipariş seçin. Bu siparişi iş merkezine atamak için Gönder'e tıklayın.

Diğer siparişleri de iş merkezine gönderebilir ve kapasite seviyelendirme yapılır.

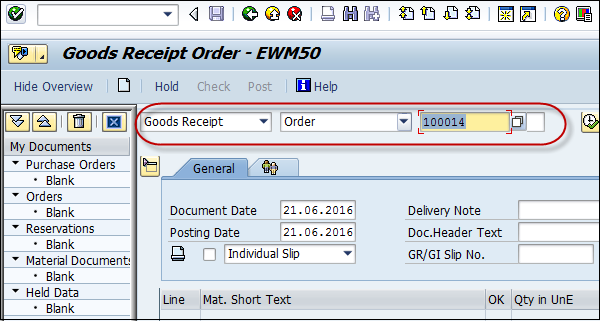

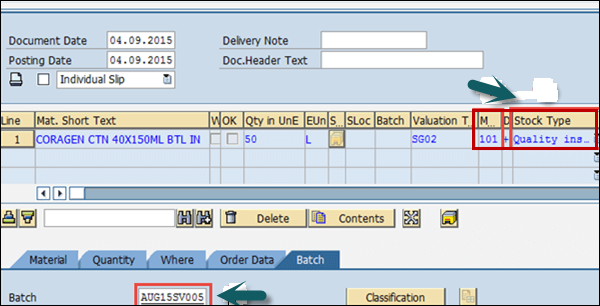

Malzeme Üretim siparişine göre üretildiğinde ve mallar depo yerine yerleştirildiğinde mal girişi yapılır. Stok miktarı artırılır ve hareket tipi 101 girilir.

Mal Fişi Oluşturma

Use T-code: MIGO. Mal Girişi, Sipariş ve Üretim sipariş numarasını seçin.

Hareket tipini 101 girin. Malzeme kalite kontrolüne tabi ise, stok tipini kalite kontrolü olarak görebilirsiniz. Şimdi parti numarasını girin.

Üretim verilerini girin ve Öğe Tamam'a tıklayın. Ekranın üst kısmındaki Kontrol düğmesini tıklayın.

Belgeyi kaydetmek için ekranın üst kısmındaki kaydet düğmesine tıklayın. Onay malzeme belgesi gönderilmiş bir mesaj alacaksınız.

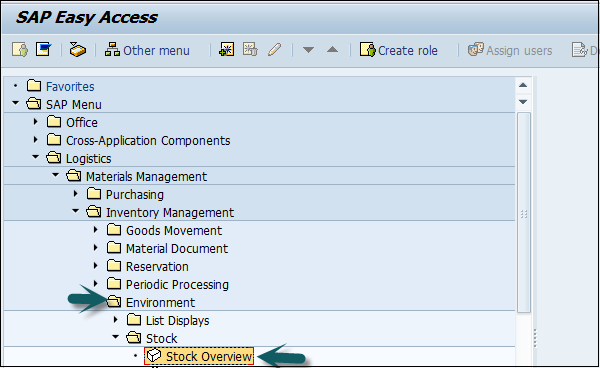

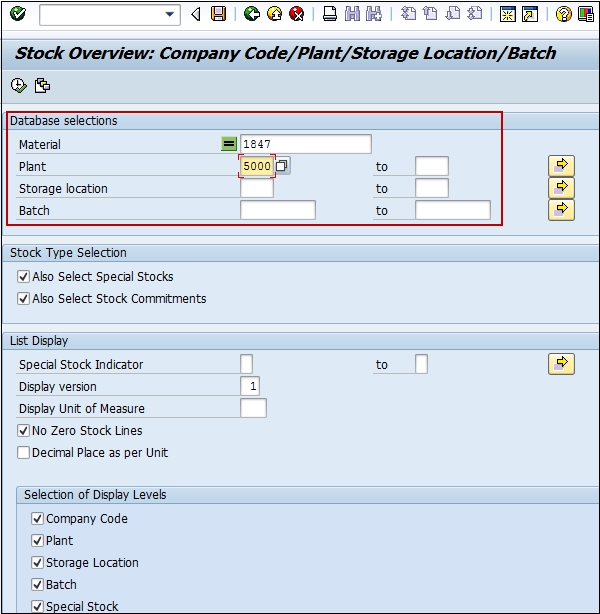

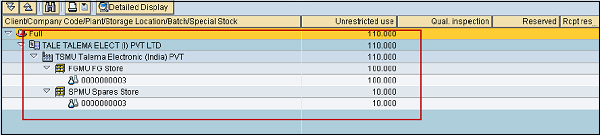

Mevcut stoğu istediğiniz zaman kontrol etmek için Stoka genel bakışı kullanabilirsiniz. Stoka genel bakış kullanılarak kontrol edilebilirT-Code: MMBE veya Lojistik → Malzeme Yönetimi → Envanter Yönetimi → Çevre → Stok → Stoklara Genel Bakış'a gidin

Aşağıdaki ayrıntıları girin -

- Material

- Bitki numarası

Yürüt'e tıklayın.

Bir sonraki ekranda miktarın sınırsız kullanımda olduğunu görebilirsiniz.

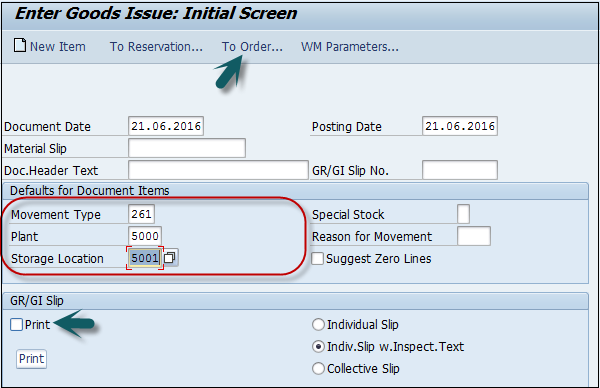

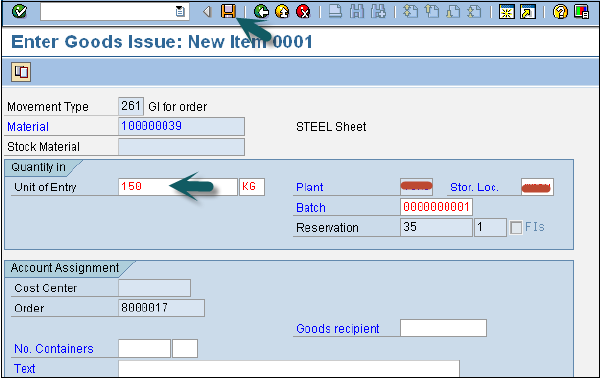

SAP PP'de, üretim siparişine göre malzeme üretmek için hammadde tüketildiğinde mal çıkışı gerçekleşir. Mallar çıktığında, sistem Üretim Planlama sistemindeki depolama konumundaki bileşenlerin envanterini azaltır.

Mal çıkışı için 261 hareket türü kullanılır.

Mal çıkışı gerçekleştirmek için, use T-code: MB1A veya Lojistik → Üretim → Üretim Kontrolü → Mal Hareketi → Mal Çıkışı'na gidin

Aşağıdaki ayrıntıları girin -

- Mal çıkışı için hareket türü 261

- Fabrika ve Depo yeri

Yazdırmak istiyorsanız, yazdırmak için onay kutusunu seçin.

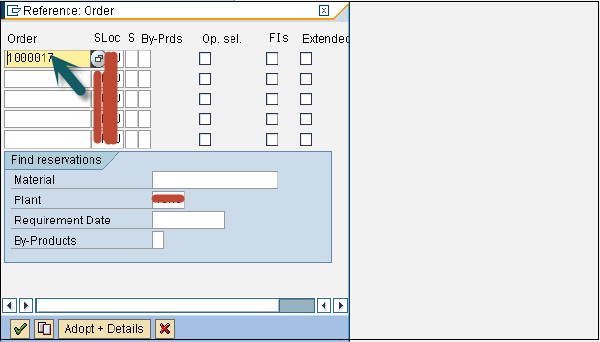

Aşağıdaki ekran görüntüsünde gösterildiği gibi ekranın üst kısmındaki Sipariş Ver… düğmesine tıklayın -

Aşağıdaki ayrıntıları girin -

- Sipariş no. ve Ayrıntıları Kabul Et'i tıklayın.

- Malzeme sütunundaki giriş malzemeleri

- Miktar sütunundaki her malzeme için gerekli miktarlar

- UnE sütununda ölçü birimi KG

- SLoc sütununda ilgili saklama yeri

Uyar düğmesini tıklayın. Aşağıdaki detayları göreceksiniz. Ayrıntıları kaydetmek için kaydet simgesine tıklayın. Belgenin kaydedildiğine dair bir onay alacaksınız.

"Belge 56754500001" yayınlanan bilgiler.

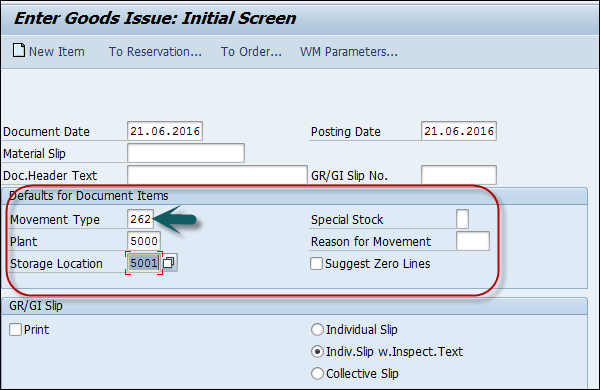

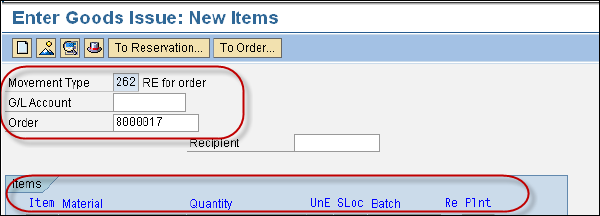

Mal çıkışı iptali, bir sipariş için mal çıkışını iptal ettiğinizde kullanılır. Çıkarılan mallar, sistemde sipariş durumu onaylanmadan (CNF) iptal edilebilir.

Mal çıkışı iptalinde hareket türü 262'dir.

Mal çıkışı tersine çevirmek için, use T-code: MB1A veya Lojistik → Üretim → Üretim Kontrolü → Mal Hareketi → Mal Çıkışı'na gidin

Hareket türü 262 hariç tüm ayrıntıları girin.

Malzeme kodlarını, ters miktarları, ölçü birimini, hatta aynı parti numarasını girin. daha önce yayınlandı.

Ekranın sol üst kısmındaki onay düğmesine tıklayın. Bir sonraki ekranda, geri alma yapmak için kaydet düğmesine tıklayın.

Üretim planlama ve malzeme işleme sürecini optimize etmek için kuruluşlar Yalın yönetim ilkelerini dahil edebilir. Bu, kuruluşların üretim sürecini tekrar eden veya ayrı bir üretim ortamında pürüzsüzleştirmesine olanak tanır.

Bileşenin teknik detayları -

Technical Name of Business Function |

LOG_PP_LMAN |

Type of Business Function |

Kurumsal İş Fonksiyonu |

Available From |

SAP ERP Geliştirme Paketi 2005.2 |

Technical Usage |

Merkezi uygulamalar |

ECC Application Component |

Üretim Planlama ve Kontrol (PP) |

Supplementary Constituents in Further SAP Applications |

SAP Auto-ID Infastructure Tüm 5.1, SAP Netweaver 7.0 BI İçerik Eklentisi3 |

Business Function Requiring Activation in Addition |

İlgili değil |

Bu iş işlevini kullanarak, malzeme ihtiyaç planlaması, üretim sürecindeki mevcut envanter ve gereksinime yönelik çapraz malzeme genel bakışları hakkında daha iyi bir fikir edinir.

Bu yeni işlev, üretimde esneklik seçeneğini geliştirir, daha fazla şeffaflık sağlar, üretim sürecini optimize eder ve üretim planlama ve kontrolünde stoğu verimli bir şekilde kullanır.

SAP PP'de, üretim planlama süreci, ana veriler, sipariş durumu, gerçek zamanlı olarak mevcut stok ve gelecekteki ihtiyaç, üretim sürecindeki malzeme tüketimi ve hedef miktar ile ilgili sağlanan çeşitli standart raporlar bulunmaktadır.

SAP PP'deki Temel Raporlar

SAP PP'deki temel raporların önemli özellikleri aşağıdadır.

Farklı üretim ortamlarında genel tesis durumunu ve üretim planlamasını görüntülemek için.

Belirli bir zaman aralığı için malzeme tüketimini görüntülemek için.

Mevcut stok durumunu gerçek zamanlı olarak kontrol etmek için.

Üretim sürecinde oluşturulan mevcut sipariş durumunu ve hedef sipariş miktarını izlemek için.

Sipariş Bilgi Sistemlerinin Görüntülenmesi

Bu rapor, bir siparişte sipariş listesini, sipariş durumunu, miktarı ve mal hareketini görüntülemek için kullanılır. Ayrıca sipariş önceliğini kontrol edebilirsiniz ve bu, bir sipariş için oluşturulan gerçek miktarı ve önceliği yüksek olan siparişi işlemenize olanak tanır.

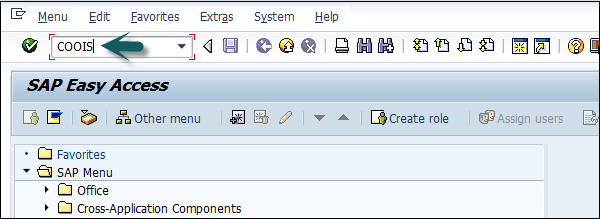

Bu raporu görüntülemek için, use T-Code: COOIS

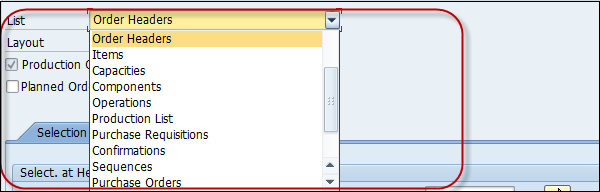

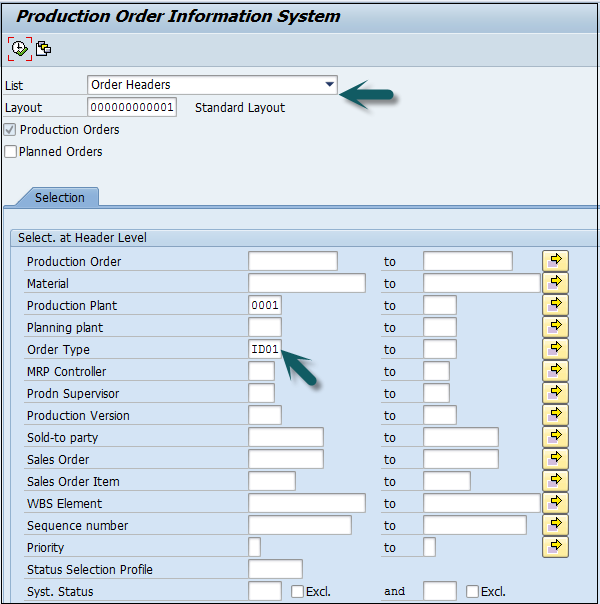

Sonraki pencerede, Liste açılır menüsünde, Sipariş Başlıkları'nı seçin. Mal hareketi gibi çeşitli diğer parametreleri de dahil edebilirsiniz.

Üretim Siparişi onay kutusunu seçin. Ardından, üretim tesisi kodunu girin.

Raporu almak istediğiniz emir türünü seçebilirsiniz. Boş bırakılması durumunda tüm siparişler için rapor oluşturulacaktır.

Raporu almak için çeşitli diğer parametreleri de seçebilirsiniz.

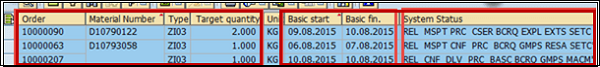

Bir sonraki pencerede aşağıdaki ayrıntıları görebilirsiniz -

Malzeme kodu ve hedef miktar ile siparişlerin listesi.

Planlayıcı için temel başlangıç ve bitiş tarihlerini sipariş edin.

Siparişin üretim bölümünde teslim edilip edilmediğini belirleyebileceğiniz sipariş durumu.

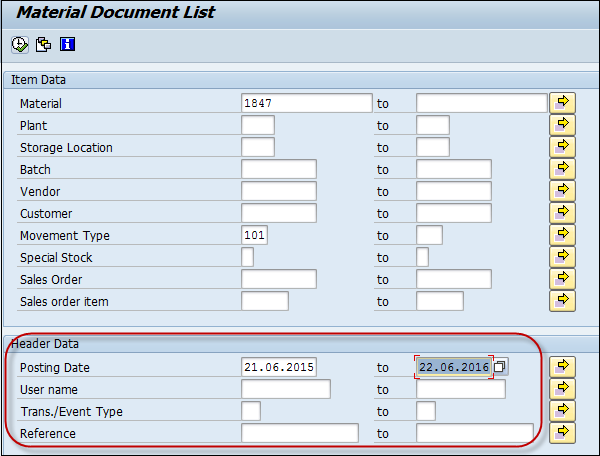

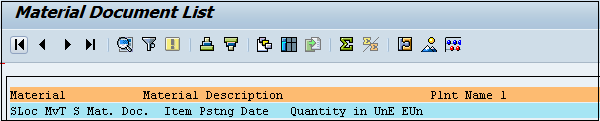

Malzeme belgesi listesi, mal girişi, bir üretim emri için mal çıkışı vb. Gibi herhangi bir mal hareketini oluşturmak için kullanılır.

Use T-Code: MB51. Üretim tesisi kodunu girin. Hareket türü 101, Üretim verilerini görmektir.

Üretimi görüntülemek için kayıt dönemini girin.

Malzeme belge listesini alacaksınız -

Mal çıkışı 261, mal girişi vb. İçin girdi hareketi türü için malzeme belgesi listesini de görebilirsiniz.

Gerçek zamanlı stoğu görmek için bu raporu birden fazla malzeme için kullanabilirsiniz. Mal hareketi sırasında, gerçek zamanlı stok bilgilerini görüntülemek için bu raporu kullanabilirsiniz.

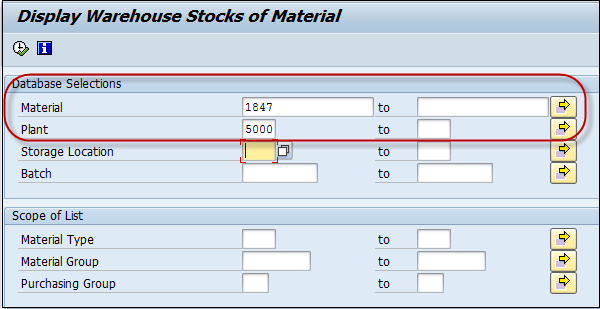

Use T-Code: MB52. Tek bir malzeme veya bir dizi malzeme girebilirsiniz.

Tesis kodunu girin ve ardından Depolama konumunu ve diğer ayrıntıları girin. Yürüt'e tıklayın.

Stok yoksa, bir mesaj alacaksınız.

Aksi takdirde, görüntülenen depolama konumunda stok miktarı ve değeri ile birlikte malzeme kodları görüntülenir.

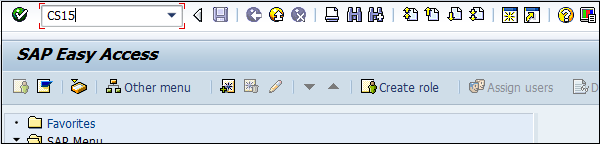

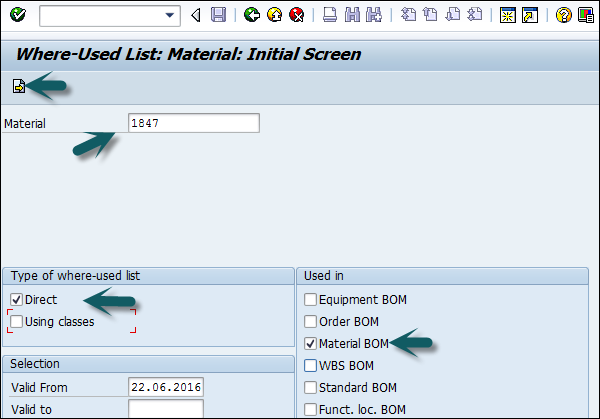

Şimdi bir materyalin bir Malzeme Listesinde olup olmadığını nasıl doğrulayacağımızı tartışalım. Bir bileşenin ürün reçetesi olarak kullanıldığı ana malzemeyi öğrenebilirsiniz.Use T-code: CS15

Ana malzemeyi görüntülemek için malzeme kodunu girin.

Doğrudan onay kutusunu ve malzeme ürün reçetesini seçin. Ekranın üst kısmındaki İleri düğmesine tıklayın.

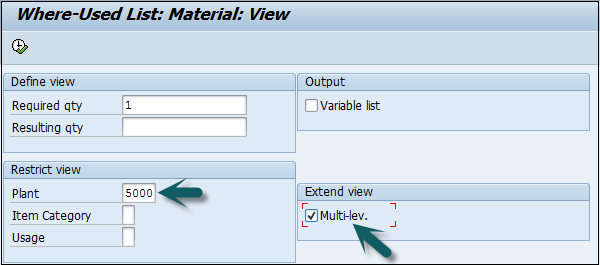

Bir sonraki pencerede gerekli miktarı girin. Ardından Üretim fabrikasına girin.

Bileşen için tüm malzeme listesi düzeyini görmek için çok düzeyli öğesini seçin ve Yürüt öğesine tıklayın.

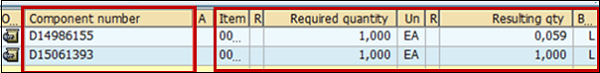

Bir sonraki ekranda, bileşenin mevcut olduğu farklı bir ürün reçetesi seviyesi ve aşağıdaki gibi ana malzeme göreceksiniz -

Bu, malzeme, sipariş detayları, ürün reçetesi vb. İle ilgili SAP PP modülünde alabileceğiniz farklı SAP Standart raporlarının listesini gösterir.