작업 현장 관리-레이아웃

Good buildings come from good people and all problems are solved by good design.

– Stephen Gardiner, a British Architect

작업 현장은 제조 시설의 생산 영역으로, 일반적으로 해당 비즈니스의 주 관리 사무실과 별도로 위치합니다. 표준 또는 일반 작업 현장 레이아웃이 없습니다. 이러한 레이아웃은 모든 제조, 조립 또는 가공 시설마다 다릅니다. 다양한 유형의 제품 또는 프로세스가 작업 현장의 레이아웃을 결정합니다.

작업 현장 레이아웃의 고려 사항에 대해 자세히 알려주십시오.

작업 현장 건물 레이아웃 지침

Shop Floor 건물은 다음 지침을 고려하여 설계되었습니다.

작업장 위치

작업 현장은 제조업의 설계, 엔지니어링 및 생산 부서와 가까운 곳에 별도로 위치해야합니다. 이를 통해 직원은 작업 현장에 편리하게 접근 할 수 있습니다.

작업 현장 인프라

주로 다음 사항이 포함됩니다.

작업 현장 건물.

안전을 위해 작업장의 작업 영역 내에 설치할 수없는 보조 장치를위한 구축 또는 열린 공간입니다.

각각의 전기 연결이있는 케이블 링, 호스, 팬 및 AC.

배수 체계.

폐기물 관리 시스템.

소화기 등 안전 장치

이 시설에는 식당, 화장실, 흡연 구역 등이있을 수도 있습니다.

작업 현장의 건강 및 안전

작업 현장은 다음과 같이 설계되어야합니다.

작업 영역의 공기 환기.

고체 및 액체 폐기물 처리 시스템.

화재 위험에 대비하기위한 시스템.

응급 처치를 제공하고 의료 응급 상황에 대처하는 시스템입니다.

깨끗하고 깔끔한 작업 현장을위한 하우스 키핑.

작업 현장 레이아웃이란 무엇입니까?

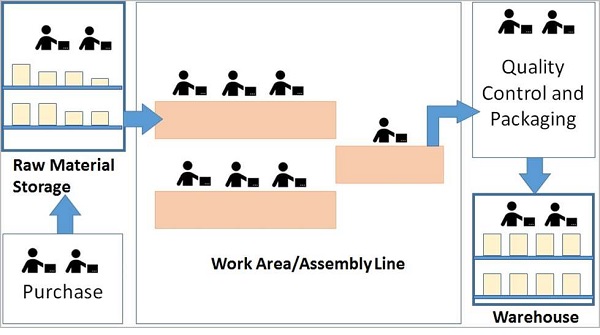

레이아웃의 주요 목적은 그곳에서 수행되는 작업에 따라 전체 작업 현장 영역을 표시하는 것입니다. 표시와 함께 레이아웃은 작업자가 작업 현장에서 기계, 도구, 장비 및 기타 직원을 쉽게 찾을 수 있도록 도와야합니다. 다음 그림은 작업 현장이 일반적으로 배치되는 방식입니다.

작업 현장의 적절한 레이아웃이 필요한 이유는 무엇입니까?

작업 현장의 레이아웃은 생산에 기여하는 요소에 직접적인 영향을 미칩니다. 레이아웃에 신경을 써야하는 몇 가지 중요한 이유는 다음과 같습니다.

레이아웃은 작업자의 생산성에 영향을 미칩니다.

도구와 기계의 사용을 극대화하는 데 도움이됩니다.

도구와 기계의 과도한 취급으로 인한 재산 손실을 줄입니다.

건강 위험과 자재 취급을 최소화합니다.

공간 활용도를 극대화합니다.

작업 현장의 재고 관리를 극대화합니다.

생산 공간 레이아웃

작업 현장의 적절한 생산 공간은 혼잡과 어수선 함을 방지 할뿐만 아니라 사고로 인해 발생할 수있는 잠재적 인 손상을 제한합니다. 작업 현장 인프라는 다음 문제를 고려하여 설계해야합니다.

직원 및 근로자 수입니다.

기계의 수와 각각의 크기.

생산 범위, 크기 및 순서.

작업 현장에 필요한 테이블, 캐빈 및 작업대 수.

작업자의 도구 및 헬멧, 유니폼 및 고글과 같은 개인 용품을 배치 할 수있는 바닥 공간입니다.

식사 공간, 화장실, 흡연 구역과 같은 인접 시설은 근로자의 업무 성과에 큰 영향을 미칩니다.

시설에 대한 적절한 공간과 통로, 작업 영역으로의 출입 경로.

새로운 기계, 제품 설계 또는 생산량 증가를위한 추가 장소.

생산 공간 레이아웃 유형

다음과 같은 두 가지 주요 레이아웃 유형이 있습니다.

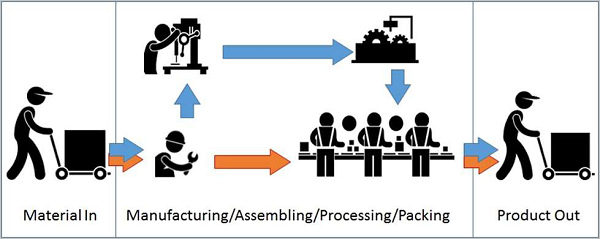

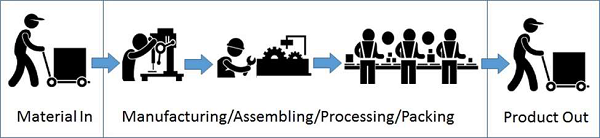

Product or Assembly Oriented Layout−이 레이아웃은 선형 방식으로 설계되었습니다. 작업대 또는 작업대는 제품 제조가 차례로 수행되는 순서대로 배치됩니다. 이 레이아웃은 대량 생산에 탁월합니다. 제품 디자인이나 외관을 변경해야하는 경우이 레이아웃은 수요를 원활하게 처리 할 수 없습니다.

Process Oriented Layout− 프로세스의 단일 단계를 완료하는 데 필요한 유사하거나 모든 기능을 수행하는 기계 및 도구 그룹이이 레이아웃에 함께 배치됩니다. 이 레이아웃은 동시에 다른 제품을 제조 할 수있는 유연성을 허용합니다. 그 디자인은 생산 계획 및 자재 취급 순서에 대한 신중한 연구가 필요합니다.

작업 현장 재고, 장비 및 보관 공간

작업 현장을 설정하는 동안 다음 사항을 고려해야합니다.

작업 현장 재고

작업 현장 재고는 시간당 평균 비용을 최소화하고 제품 수요를 충족시키는 것을 목표로합니다. 연간 재고 유지 비용은 원래 비용의 약 20 ~ 30 %이므로 작업 현장 관리자가 재고를 가능한 한 적게 유지하는 것이 좋습니다. 이상적으로는 재고가 없어야합니다.

다음 사항은 재고를 수용하는 데 중요합니다.

Stock turn over − 1 년에 4 회 이상 실시해야합니다.

Stocking − 재료의 약간의 추가 재고는 제품의 예상치 못한 수요를 충족시킵니다.

Sequence− 작업 현장 내의 자재 흐름. 시퀀스는 가능한 한 짧아야합니다.

작업 현장 장비

이 장비는 작업자가 제품을 최대한 활용할 수 있도록 도와줍니다. 그들은 제조를 효율적으로 만들고 생산성을 증가시킵니다. 장비는 기간과 기여할 활동에 따라 구입하거나 임대 할 수 있습니다. 작업 현장은 필요한 장비를 원활하게 수용해야합니다.

작업 현장 레이아웃 유형에 따라 워크 스테이션 수가 다릅니다. 산업 워크 스테이션에는 작업대, 책상, 테스트 및 조립 작업대, 기술자 및 컴퓨터 작업대가 포함됩니다. 컨베이어 벨트와 작업대도 포함됩니다.

작업 현장 보관 공간

이것은 원료를 보관하고 완제품을 보관하는 데 필요합니다. 이 공간에는 사물함, 선반 및 선반도 포함됩니다. 보관 공간은 직원이 이동하기에 충분해야합니다. 느슨한 재산을 안전하고 체계적으로 배치 할 수 있어야합니다.

작업장 직원 시설을위한 장소

근로자에게 식당, 화장실, 응급 처치, 흡연실 등 다양한 필수품이 제공되어야한다. 이러한 시설은 업무 수행에 직접적인 영향을 미칩니다. 이러한 시설은 일반적인 제조 작업 흐름을 방해하지 않도록 적절한 공간이있는 적절한 위치에 설치되어야합니다. 근로자 및 기타 직원을위한 시설은 산업 표준에 따라 설정됩니다.