Segurança elétrica - Guia rápido

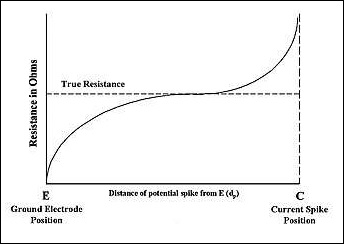

O sistema de energia consiste em uma rede de três estágios - geração, distribuição e transmissão. O sistema de energia é responsável pela produção de eletricidade com o auxílio de energia como carvão e diesel. Todos os dispositivos conectados ao sistema, como motor, disjuntor, transformador, etc., estão sob a égide de um sistema de energia.

Componentes de um sistema de energia

Existem seis componentes principais de um sistema de energia. Vamos ver quais são os componentes -

A Usina Elétrica

O local onde a energia é gerada e definida para ser transmitida com a ajuda de um transformador.

Transformador

Transmita energia elétrica de um circuito para outro.

Linha de transmissão

A energia passa pela linha de transmissão em direção às subestações.

Subestação

A energia é transferida para a linha de distribuição por meio de um meio.

Linha de Distribuição

É composto por linhas de energia de baixo e médio nível que se conectam ao transformador de distribuição.

Transformador de Distribuição

A partir da linha de distribuição, a energia elétrica é distribuída aos consumidores por um valor adequado.

Causas de perigos

Riscos elétricos são registrados em milhares de números por ano, o que inclui mais de 30 casos fatais. Portanto, é essencial ficar longe de perigos elétricos.

Vários fatores levam a riscos de eletricidade. Os fatores são descritos abaixo em breve -

Fiação defeituosa

A exposição a fios soltos, desgastados e expostos apresenta um grave risco à saúde. É responsabilidade do trabalhador relatar os casos de danos ou falha no cabo à autoridade o mais rápido possível. A melhor forma de evitar riscos é informar a todos sobre isso e nunca tentar negociar se não houver autorização legal.

Uso impróprio de equipamentos

Praticar uma abordagem de segurança para o uso de equipamentos elétricos é fundamental. Se um trabalhador não tiver permissão e for treinado para usar um determinado dispositivo elétrico, ele deve evitá-lo. Às vezes, o equipamento ligado pode parecer morto e pode causar uma grave fatalidade. Um trabalhador também deve evitar o uso de ferramentas elétricas quando estiver em uma plataforma suspensa, a menos que ele / ela tenha direito a isso.

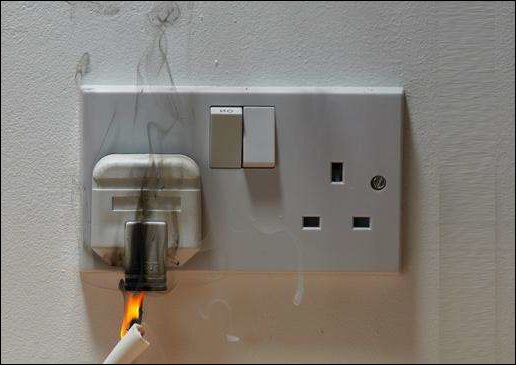

Tomadas superutilizadas

Todas as tomadas elétricas têm limiares. Após o uso, uma tomada começa a se desgastar e representa um risco. Quando usada em excesso, uma tomada começa a superaquecer ou gera menos energia do que o normal. Se um trabalhador experimentar um superaquecimento ou faíscas de uma tomada, ele deve informar a autoridade ao invés de lidar com o problema por conta própria.

Exposição ao líquido

Água e todos os outros líquidos são bons condutores de eletricidade. Portanto, todos os trabalhadores devem sempre tentar manter seus equipamentos elétricos longe de qualquer líquido. Além disso, ao usar equipamento elétrico, todos os trabalhadores devem secar as mãos para evitar choques ou queimaduras.

Necessidade de segurança

Riscos elétricos são algo que deve ser levado a sério no local de trabalho. Cada organização deve conduzir um programa de segurança elétrica para todos os seus trabalhadores. Além de informá-los sobre os perigos, os trabalhadores também devem fazer uma oficina de segurança.

Muitos trabalhadores em um local de trabalho não prestam muita atenção aos perigos da eletricidade. Alguns pensam que os incidentes elétricos fazem parte da vida e alguns até acreditam que acidentes nunca podem acontecer com eles. O que é pior é que alguns trabalhadores pensam que o risco para a saúde faz parte do seu trabalho e não pode ser evitado. Esse tipo de descuido entre os funcionários resulta em mais acidentes de trabalho. Para trazer mudanças efetivas na perspectiva do trabalhador, um programa de segurança é de suma importância.

No campo da engenharia elétrica, engenheiros e outros profissionais ficam expostos à eletricidade indiretamente durante a geração, transporte, instalação e uso. Tais condições podem causar riscos se medidas de segurança precisas não forem tomadas.

Para promover a segurança e o uso correto do equipamento, existem certas regras e regulamentos formulados pelo Bureau of Indian Standards (BIS). O BIS segue os cinco princípios a seguir -

- Safety

- Facilidade de uso e adaptabilidade

- Tecnologia simples

- Produtos de valor para o dinheiro

- Eficiência energética e meio ambiente

O BIS publicou o seguinte código de prática para normas de segurança pública, a fim de promover o direito à informação, transparência e prestação de contas de maneira adequada ao público.

Código de Prática para Instalação de Fiação Elétrica

IS - 732 (1989)

Section - Instalação Elétrica

Application - Projeto de instalação, seleção e montagem de equipamentos, inspeção e teste de sistema de fiação

Código de prática para aterramento

IS - 3043 (1987)

Section - Instalação Elétrica

Application - Projeto, instalação e cálculo do sistema de aterramento

Pára-raios para sistema de corrente alternada

IS - 3070 (1993)

Section - Eletrotécnico: pára-raios

Application - Identificação, classificações, classificação e procedimento de teste do pára-raios

Vamos agora considerar outros códigos de prática importantes estabelecidos pelo BIS para fins de eletrificação. Os códigos estão listados na tabela abaixo -

| requerimentos gerais | |

|---|---|

| Sr. No. | Standards & Application |

| 1 | IS:900 Instalação e manutenção de motores de indução |

| 2 | IS:1271 Classificação de materiais isolantes para máquinas elétricas |

| 3 | IS:1646 Segurança contra incêndio de instalações elétricas (gerais) de edifícios |

| 4 | IS:1882 Instalação externa do Sistema de Endereçamento Público (PAS) |

| 5 | IS:1886 Instalação e manutenção de transformadores |

| 6 | IS:1913 Requisitos gerais e de segurança de acessórios de iluminação elétrica |

| 7 | IS:2032 Símbolos gráficos relacionados à tecnologia elétrica |

| 8 | IS:2274 Instalações de fiação elétrica onde a tensão do sistema é superior a 658 volts |

| 9 | IS:3034 Segurança contra incêndios em edifícios industriais (estações de geração e distribuição elétrica) |

| 10 | IS:3072 (part-1) Instalação e manutenção do quadro de distribuição onde a tensão do sistema é inferior a 1000 volts |

| 11 | IS:3106 Seleção, instalação e manutenção de fusível onde a tensão do sistema é inferior a 650 volts |

| 12 | IS:3638 Guia para relés operados a gás |

| 13 | IS:3646 Pratique para iluminação interior |

| 14 | IS:3716 Guia para coordenação de isolamento |

| 15 | IS:3842 Guia para relés elétricos para sistema AC |

| 16 | IS:4004 Guia para pára-raios (não linear) para sistema AC |

| 17 | IS:4146 Guia para transformadores de tensão |

| 18 | IS:4201 Guia para transformadores de corrente |

| 19 | IS:5571 Seleção de equipamento elétrico em área perigosa |

| 20 | IS:5572 Tipos de áreas perigosas para instalações elétricas |

| 21 | IS:5780 Circuito e aparelhos elétricos intrinsecamente seguros |

| 22 | IS:5908 Medição de instalações elétricas em edifícios |

Comutador

A tabela a seguir lista os códigos de prática para a manutenção do quadro -

| requerimentos gerais | |

|---|---|

| Sr. No. | Standards & Application |

| 1 | IS:375 Confecção e arranjo para barramentos de disjuntores, conexões principais e enrolamento auxiliar |

| 2 | IS:694(part-1) Cabos isolantes de PVC com condutores de cobre (onde a tensão é de até 100v) |

| 3 | IS:1248 Instrumentos indicadores elétricos de ação direta |

| 4 | IS:2147 Graus de proteção para gabinetes de manobra e equipamento de controle (baixa tensão) |

| 5 | IS:2208 Guia para fusível HRC (até 650v) |

| 6 | IS:3202 Guia para proteção climática de equipamentos elétricos |

| 7 | IS:3231 Guia para relés elétricos de proteção do sistema de potência |

| 8 | IS:4047 Guia para interruptores de interrupção de ar de serviço pesado e fusíveis para tensão inferior a 1000v |

| 9 | IS:4237 Requisitos para interruptores e engrenagens de controle para tensão de até 1000v |

| 10 | IS:5987 Seleção de interruptores onde a tensão é de até 1000v |

| 11 | IS:335 Óleo isolante para transformadores e engrenagem de distribuição |

| 12 | IS:2516(part-1,sec-2) Disjuntores AC (testes para a faixa de tensão de 1000v a 11000v) |

| 13 | IS:3427 Engrenagem de chave fechada de metal e engrenagem de controle para tensão entre 1000v a 11000v |

| 14 | IS:722 Medidores de eletricidade AC para 415 volts |

| 15 | IS:1951 Manga de PVC para trabalhos elétricos |

| 16 | IS:2516(part-1sec-1 & part-2sec2) Disjuntor AC (testes para tensão dentro de 1000v) |

| 17 | IS:2419 Guia para dimensões de instrumentos indicadores elétricos |

Centro de Controle de Motor (MCC)

A tabela a seguir lista os códigos de prática para a manutenção do Motor Control Center -

| requerimentos gerais | |

|---|---|

| Sr. No. | Standards & Application |

| 1 | IS:1554(part-1) Cabos elétricos resistentes com isolamento de PVC para tensões de até 1100v |

| 2 | IS:1822 Arrancadores de motor AC com tensão inferior a 1000v |

| 3 | IS:2959 Contatores CA de tensão inferior a 1000v |

| 4 | IS:3961(part-2) Avaliações de corrente recomendadas para cabos isolados de PVC e cabos revestidos de PVC |

| 5 | IS:5124 Instalação e manutenção de partidas de motor de indução AC dentro de 1000v |

| 6 | IS:2959 Guia para contatores CA de tensão inferior a 1000v |

Inversores

A tabela a seguir lista os códigos de prática para a manutenção de inversores -

| requerimentos gerais | |

|---|---|

| Sr. No. | Standards & Application |

| 1 | IS:391 Transformadores de rede para equipamentos eletrônicos |

Transformadores

A tabela a seguir lista os códigos de prática para a manutenção de transformadores -

| requerimentos gerais | |

|---|---|

| Sr. No. | Standards & Application |

| 1 | IS:335 Óleo isolante para transformador e interruptor |

| 2 | IS:2026 Transformadores de potência |

| 3 | IS:2099 Buchas de porcelana de alta tensão |

| 4 | IS:3637 Relés operados a gás |

| 5 | IS:3639 Encaixe e acessórios para transformadores de potência |

Motores

A tabela a seguir lista os códigos de prática para a manutenção de motores -

| requerimentos gerais | |

|---|---|

| Sr. No. | Standards & Application |

| 1 | IS:325 Motores de indução 3-ph |

| 2 | IS:4691 Graus de proteção fornecidos por gabinetes para máquinas rotativas |

| 3 | IS:4722 Guia para máquinas elétricas rotativas |

Baterias

A tabela a seguir lista os códigos de prática para a manutenção de baterias -

| requerimentos gerais | |

|---|---|

| Sr. No. | Standards & Application |

| 1 | IS:1652 Guia para pilhas e baterias de papelaria, tipo chumbo-ácido com placas plante positivas |

Cabos

A tabela a seguir lista os códigos de prática para a manutenção de cabos -

| requerimentos gerais | |

|---|---|

| Sr. No. | Standards & Application |

| 1 | IS:1753 Condutores de alumínio para cabos isolados |

| 2 | IS:3961(part-2) Guia para classificações atuais de cabo |

| 3 | IS:3975 Guia para fios de aço macio, tiras e fitas para cabos de blindagem |

| 4 | IS:5819 Guia para classificações de curto-circuito de cabos de alta tensão |

| 5 | IS:5831 Guia para isolamento de PVC e cobertura de cabos elétricos |

Alternadores

A tabela a seguir lista os códigos de prática para a manutenção de alternadores -

| requerimentos gerais | |

|---|---|

| Sr. No. | Standards & Application |

| 1 | IS:7132 Guia para testar máquinas síncronas |

| 2 | IS:5422 Guia para geradores tipo turbina |

| 3 | IS:7306 Métodos para determinar as quantidades da máquina síncrona |

Agora aprenderemos os diferentes conceitos relacionados à proteção contra sobrecarga de baixa tensão.

Liberação de baixa tensão

Se a tensão da linha cair para um valor anormalmente baixo, o maquinário elétrico está danificado ou incapaz de iniciar o serviço. Por causa da baixa tensão, a bobina shunt no contato final segurando o solenóide do starter desconecta o motor da linha. Após a recuperação da tensão da linha, o motor retoma seu serviço. A liberação de baixa tensão é inesperada e perigosa. Para proteger as máquinas, deve ser fornecida proteção de baixa tensão.

Falha de sobrecorrente de baixa tensão

Na condição de baixa tensão, a proteção contra temperatura é conhecida como proteção de sobrecorrente. Existem três causas principais de sobrecorrente. As causas estão listadas abaixo -

Por sobrecarga de equipamento

A condição de sobrecarga ocorre quando o equipamento está sujeito a mais do que seu valor nominal. Isso resulta em produção excessiva de calor.

Por curto-circuitos

Se houver qualquer conexão entre os condutores linha a linha ou linha a neutro, isso levará a um curto-circuito. Isso gera temperatura acima das classificações designadas.

Por falhas de aterramento

Se a corrente elétrica flui de um condutor para um metal não isolado, ocorre uma falha de aterramento.

Proteção de sobrecarga

A corrente flui no circuito com base na demanda de cargas. Se a quantidade de corrente aumentar e exceder a classificação do equipamento elétrico, o sistema está sobrecarregado. Os fios ou cabos podem não suportar a corrente mais alta. Os fios ficam quentes e até derretem o isolamento. Isso leva a riscos de incêndio. Portanto, a proteção contra sobrecarga é necessária para evitar tais acidentes.

Causas da condição de sobrecarga

A seguir estão as diferentes causas da condição de sobrecarga -

Uso excessivo de cabos de extensão e vários adaptadores de plugue no mesmo circuito.

Executando muitos aparelhos ao mesmo tempo.

Quando mais eletricidade é usada como decoração elétrica.

A imagem a seguir mostra o uso excessivo do cabo de extensão -

A imagem a seguir mostra como um risco de incêndio é acionado devido à sobrecarga -

Sinais de sobrecarga de baixa tensão

Vamos agora ver os diferentes sinais de sobrecarga de baixa tensão. A seguir estão os diferentes sinais -

- Cintilação de luzes

- Faíscas de aparelhos ou tomadas de parede

- Placas de troca quentes

- Diminuição das luzes, aparelhos de televisão

- Redução de velocidade de motores

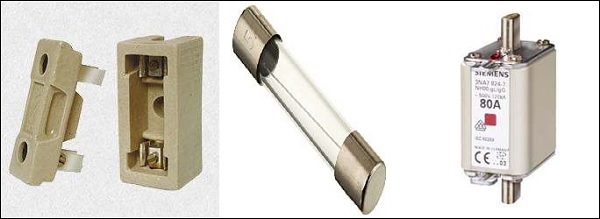

Para evitar tais problemas, fusíveis e disjuntores em miniatura são usados como dispositivos de proteção. Em condição de falha, o fusível deve queimar e o disjuntor deve abrir o circuito. Também é importante proteger os condutores e também o equipamento da corrente mais alta.

Proteção do Condutor

Cada cabo tem uma classificação de corrente, que é a capacidade máxima de corrente segura do cabo. Esta capacidade de carga atual depende dos seguintes fatores -

Material - Alumínio ou Cobre

Uma estrutura - condutor individual ou condutores agrupados

Caminho médio - Ao ar livre, aterrado ou próximo ao forno quente ou dentro de uma sala bem ventilada, etc.

O fusível ou disjuntor deve ser escolhido com base no tamanho do cabo. Quando a corrente de falha atinge o fusível, ele queima. Isso cria uma condição de sobrecarga temporária para o cabo. O cabo deve suportar sobrecargas momentâneas por um período de tempo muito curto. Uma pequena quantidade de superaquecimento não pode aumentar um nível perigoso. Isso é chamado de protetor de golpe lento.

Proteção de Equipamentos

O fusível e o disjuntor podem proteger o cabo. No entanto, eles não são sensíveis para proteger um pequeno dispositivo de uso conectado ao circuito. Portanto, esses dispositivos de proteção são integrados aos aparelhos para proteger contra sobrecarga. Os fusíveis externos são usados nos painéis de serviço principais ou subpainéis, mas o fusível ou disjuntores do equipamento protegem todas as partes do equipamento elétrico que protege o sistema.

A imagem a seguir mostra o fusível térmico dentro de um motor -

Uma condição de curto-circuito significa que um circuito permite que a corrente flua através de um caminho não intencional com impedância elétrica muito baixa. É um contato direto entre dois pontos de potencial elétrico diferente.

O sistema de proteção contra curto-circuito é dividido nos seguintes sistemas -

Sistema de corrente alternada

- Contato fase-terra

- Fase para contato neutro

- Contato fase a fase

- Contato entre os enrolamentos de uma máquina elétrica em uma fase

Sistema de corrente direta

- Contato pólo-solo

- Contato entre dois pólos

Pode haver várias causas resultando no tipo de contato acima, incluindo danos ao isolamento de condutores, fios e cabos soltos, quebrados ou descascados e deposição de materiais condutores, como poeira, umidade, etc.

Principais causas de curto-circuito

Uma onda repentina de corrente é igual a cem vezes a corrente de trabalho que flui pelo circuito. Isso pode causar danos ao equipamento elétrico. Os dois fenômenos a seguir são responsáveis pelos efeitos devastadores dos curtos-circuitos -

Fenômeno Térmico

Este fenômeno se refere à energia liberada no circuito elétrico quando a corrente de curto-circuito flui através do circuito. Este efeito térmico resulta nas causas de um curto-circuito -

Fusão dos contatos do condutor

Danos ao isolamento

Geração de arcos elétricos

Destruição dos elementos térmicos no relé bimetálico

Fenômeno eletrodinâmico

Este fenômeno se refere à produção de tensões mecânicas intensas quando a corrente se cruza e resulta nas seguintes condições -

- Quebra dos condutores

- Repulsão de contatos dentro dos contatores

- Distorção de condutores em enrolamentos

Dispositivos de proteção contra curto-circuito

Para proteger os dispositivos e as pessoas contra riscos de curto-circuito, dispositivos de proteção são usados em circuitos elétricos. Esses dispositivos podem detectar as falhas e desarmar o circuito imediatamente antes que a corrente de surto alcance o máximo.

Existem dois dispositivos de proteção populares usados com freqüência em todos os circuitos elétricos.

Fusível

O fusível é operado uma vez no circuito e deve ser substituído após a ocorrência do desarme. É útil para proteção fase a fase (monopolar). Ele oferece uma alta capacidade de interrupção em baixo volume, o que limita o estresse eletrodinâmico.

As imagens a seguir mostram diferentes tipos de fusível -

Disjuntor

Os disjuntores podem ser reinicializados manual ou automaticamente. Ele interrompe automaticamente o circuito em um curto tempo de corte e separa a carga da fonte de alimentação que protege o circuito de qualquer dano. Os gatilhos magnéticos do CB abrem os pólos. CBs limitam os efeitos térmicos e termodinâmicos. Funciona mais rápido do que um fusível. Por exemplo, disjuntor em caixa moldada (MCCB), chave em caixa moldada (MCS), disjuntor de ar / óleo / SF6 / vácuo (ACB / OCB / SCB / VCB).

As imagens a seguir mostram diferentes tipos de disjuntores:

Características dos dispositivos de proteção contra curto-circuito

Vamos agora aprender as diferentes características dos dispositivos de proteção contra curto-circuito. As características são mostradas abaixo -

Capacidade de ruptura

O valor máximo da corrente de curto-circuito estimada que pode permitir que o dispositivo interrompa o circuito a uma dada tensão é chamado de capacidade de interrupção.

Capacidade de fechamento

A corrente máxima de curto-circuito que pode permitir que o dispositivo alcance sua tensão nominal em uma condição específica é chamada de capacidade de fechamento. É o múltiplo racional da capacidade de interrupção.

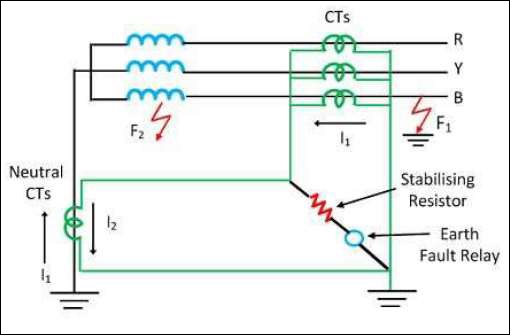

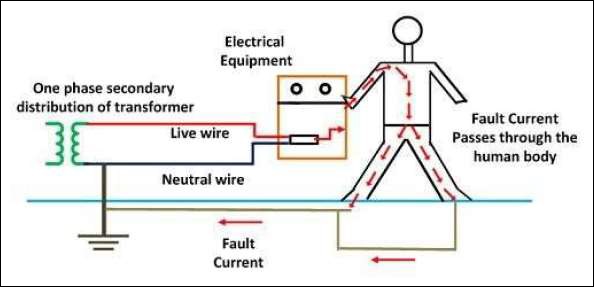

Agora vamos entender o que é proteção de falha de terra. Estaremos nos concentrando na falha terrestre.

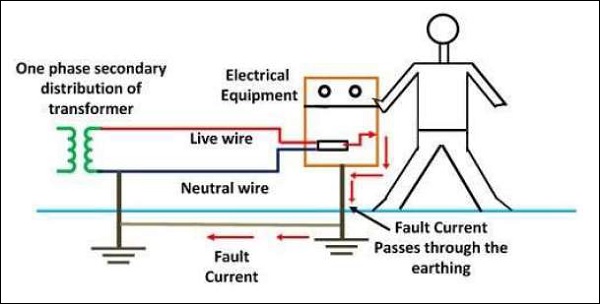

Falha de Terra

Falha de aterramento é uma falha inadvertida entre o condutor energizado e o aterramento. Quando ocorre uma falha de aterramento, o sistema elétrico entra em curto-circuito e a corrente em curto-circuito flui pelo sistema. A corrente de falha retorna pelo terra ou qualquer equipamento elétrico, o que danifica o equipamento. Também interrompe a continuidade do fornecimento e pode causar choque ao usuário. Para proteger o equipamento e para a segurança das pessoas, são utilizados dispositivos de proteção de avarias na instalação.

Dispositivos de proteção de falha de terra

Os dispositivos dão o comando de trip para interromper o circuito quando ocorre uma falha de aterramento. A corrente de falha é restrita e a falha é dispersada pelo esquema Restricted Earth Fault Protection (REFP). Normalmente, relé de falha de aterramento, disjuntor de fuga à terra e interruptor de circuito de falha de aterramento, etc. são usados para restringir a corrente de falha.

Relé de falha de aterramento (EFR)

É um dispositivo de segurança utilizado em instalações elétricas com alta impedância de aterramento. Ele detecta pequenas tensões parasitas nos invólucros de metal de equipamentos elétricos. O resultado é interromper o circuito se uma tensão perigosa for detectada. O EFR é protegido contra disparos de transientes e evita choques.

A figura a seguir mostra o Relé de Falha de Terra -

Disjuntor de vazamento de terra

O disjuntor de vazamento de terra detecta a corrente de vazamento diretamente e evita ferimentos em humanos e animais devido a choques elétricos. É um dispositivo de detecção de tensão e foi recentemente substituído pelo Disjuntor de Corrente Residual (RCCB), que é um dispositivo de detecção de corrente. É um tipo especial de relé de travamento conectado à fonte de alimentação principal. Quando a corrente de falha flui do fio ativo para o fio terra dentro da instalação, a bobina do ELCB detecta a tensão e desliga a energia. Isso requer um processo de reinicialização manual para funcionar novamente. O RCCB detecta a corrente de fuga e envia um sinal para desarmar o sistema.

Interruptor de circuito de falha de aterramento

O interruptor de circuito de falha de aterramento é um dispositivo de segurança para evitar um acidente elétrico quando qualquer ferramenta com defeito é conectada. É um disjuntor de ação rápida para desligar a alimentação quando a falha de aterramento ocorre dentro de 1/40 de segundo. Ele compara a corrente de entrada e saída do equipamento ao longo do condutor do circuito. Se houver qualquer diferença de apenas 5 mA, o GFCI restringe a corrente e desarma rapidamente. O GFCI não ajuda muito com os riscos de contato da linha, mas protege contra incêndio, superaquecimento e destruição do isolamento do fio.

Esquema de proteção de falha de aterramento restrito

Vamos considerar um transformador de enrolamento estrela, que é protegido por um Restricted Earth Fault Protection com dispositivo de proteção EFR conforme mostrado na figura abaixo.

A imagem a seguir mostra a Proteção de Falta à Terra com EFR -

Quando uma falha externa F1 ocorre na rede, I1 e I2 fluem pelo lado secundário dos TCs. A resultante de I1 e I2 será zero. No entanto, se uma falha interna F2 ocorrer dentro da zona de proteção, apenas I2 flui e I1 é desprezado. A corrente resultante I2 passa pelo relé de falta à terra, que detecta a corrente de falta e protege a parte restrita do enrolamento. A corrente de falha é aproximadamente 15% maior do que a corrente nominal do enrolamento. Para evitar a corrente de pico de magnetização, a corrente de estabilização deve estar em série com o relé.

O processo de transferência de energia elétrica não intencional diretamente para a terra por meio de um fio de baixa resistência é chamado de aterramento elétrico. Refere-se à conexão de uma parte não transportadora de corrente do equipamento ou neutro do sistema de alimentação ao terra, que representa o potencial zero. A corrente de fuga escolhe o caminho simples de baixa resistência para fluir. Assim, o sistema elétrico e os equipamentos ficam protegidos contra danos.

Tipos de aterramento elétrico

O equipamento elétrico possui duas partes não transportadoras de corrente, como o neutro do sistema e a estrutura do equipamento. O sistema de aterramento também é classificado em dois tipos.

Terra Neutra

O processo de conexão do neutro do sistema à terra por meio de um fio GI é conhecido como aterramento neutro ou aterramento do sistema. É usado em sistemas de enrolamento em estrela, incluindo gerador, transformador, etc.

Aterramento de equipamentos

Quando a carcaça metálica do equipamento é conectada ao terra com a ajuda de um fio condutor, é denominado de aterramento do equipamento. Na condição de falha no equipamento, a corrente de falha flui para a terra e o sistema é protegido.

Necessidade de aterramento

O aterramento é necessário pelos seguintes motivos -

Para proteger o usuário de choques elétricos.

O sistema de aterramento mostra o caminho mais fácil para a corrente de falha, mesmo após a falha de isolamento.

Ele protege o aparato elétrico usado no circuito de corrente de curto-circuito, picos de alta tensão e descargas elétricas.

Explicação

Agora entenderemos a necessidade de aterramento considerando as seguintes condições -

Condição normal

O aterramento de um sistema é feito na instalação para conectar as respectivas partes com condutores elétricos ou eletrodos. O eletrodo é colocado próximo ao solo ou abaixo do nível do solo, que possui um riser de ferro plano sob o solo. As peças não transportadoras de corrente são conectadas à chapinha.

A figura a seguir mostra o flow of fault current without earthing system -

Condição de falha

Em uma condição de falha, a corrente de falha flui do equipamento para o terra através do sistema de aterramento. Assim, o aparelho está protegido contra curto-circuito ou falha de corrente. No momento da falha, a tensão do eletrodo aumenta e é igual à resistência do eletrodo e à falha de aterramento.

A figura a seguir mostra o flow of fault current with an earthing system -

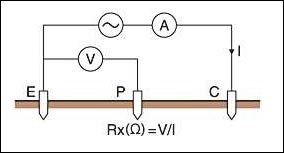

Medição de resistência do solo

A resistência de aterramento de um eletrodo é medida pelo método da queda de potencial. A configuração total é mostrada na figura abaixo, onde -

E é o eletrodo de aterramento em teste

P & C são dois eletrodos auxiliares colocados a uma distância adequada de E

I é a quantidade de corrente que passa entre E e C

V é a tensão medida entre E e P

A figura a seguir mostra a configuração para medir a resistência do aterramento -

Não há efeito apreciável na resistência de E, se C estiver a uma distância adequada de E. Como a corrente no eletrodo P é muito pequena, o eletrodo também tem um efeito desprezível na resistência. Agora, variando a distância do eletrodo P de E, a resistência é medida.

A figura a seguir mostra a verdadeira resistência da curva R vs d -

Na figura, a parte da curva é marcada como R de E, que é uma inclinação quase horizontal na curva. A inclinação ascendente indica o efeito da resistência de C. Para a calibração do testador de aterramento de medição de campo, a proporção é usada diretamente.

Redução de risco

O sistema de aterramento deve seguir as normas e regulamentos para redução de risco de acordo com as seguintes normas.

Normas indianas: IS 3043- Código de prática para aterramento (mais recente)

Código Nacional de Eletricidade (NEC): 1985 do BIS

Guia IEEE para segurança no aterramento de subestação CA Nº padrão ANSI / IEEE, 80-1986.

A inspeção e pesquisa de campo adequadas são necessárias antes da instalação. Um fluxograma deve ser seguido para as diferentes etapas:Inspection & Survey – Design – Testing – Installation - Maintenance - Preparing Report.

A resistência do eletrodo, a resistividade do solo é medida periodicamente e o teste do megômetro deve ser realizado.

Não use fio de cobre ou alumínio como substituto, tinta, esmalte e graxa no eletrodo. Proteja o cabo do eletrodo de tensões mecânicas e corrosão.

O treinamento e o gerenciamento adequados podem reduzir o fator de risco.

Vamos agora aprender os diferentes tipos de sistema de abastecimento. Antes de começar, precisamos saber o que é fonte de alimentação.

Fonte de energia

O fornecimento de energia elétrica para uma carga elétrica é chamado de fornecimento de energia. A principal função da fonte de alimentação é converter a corrente elétrica de uma fonte para a tensão, corrente e frequência corretas para alimentar a carga. Tomada elétrica, dispositivo de armazenamento de energia, como baterias, células de combustível, gerador, conversores de energia solar são geralmente conhecidos como fontes de energia.

A fonte de alimentação é classificada em diferentes categorias. Em nossas seções subsequentes, veremos quais são as diferentes categorias.

Fonte de alimentação DC

Esse tipo de alimentação fornece uma tensão contínua constante às cargas. Ele pode ser fornecido de uma fonte DC ou AC.

Fonte AC-DC

A energia CA pode fornecer energia CC com a ajuda de um retificador, que converte a tensão de saída do transformador em uma tensão CC variável. A tensão DC passa por um filtro eletrônico, que a transforma em uma tensão DC não regulada. Também há um registro em série com a saída para limitar a corrente de carga e a potência de saída final é fornecida à carga.

Fonte de alimentação comutada (SMPS)

A entrada principal é convertida em tensão CC via retificador e filtro e, em seguida, ligada e desligada em alta frequência (10 KHz - 1 MHz) por uma chave eletrônica. Possui um recurso de segurança para proteger o dispositivo e o usuário.

Regulador Linear

O regulador linear converte uma tensão DC variável em uma constante. Existe uma função de limitação de corrente para proteger a fonte de alimentação e a carga de sobrecorrente. É independente da flutuação da tensão de entrada e da impedância das cargas para fornecer um valor estável.

Fonte de alimentação AC

A fonte de alimentação CA pode ser retirada da fonte principal transferida para a tensão desejada com a ajuda do transformador de aumento e redução. Esta alimentação é dividida em um sistema monofásico e um sistema trifásico.

Fonte de alimentação programável

Um PPS fornece operação de controle remoto por meio de uma entrada analógica ou interface digital como RS 232. As propriedades controladas incluem tensão, corrente e frequência (no caso de CA).

Fonte de energia ininterrupta

O UPS possui um recurso para obter energia de duas ou mais fontes simultaneamente. É usado como uma fonte de backup, pois assume a carga em caso de queda ou falha da fonte principal. O processo é tão rápido que a carga nunca sofre uma interrupção.

Fonte de alimentação de alta tensão

HDPS fornece a maior parte da energia, que é centenas ou milhares de volts para aplicações acima de 20KV. Inclui multiplicador de tensão ou alta taxa de espiras, transformador de alta tensão ou ambos para produzir alta tensão.

Princípio da fonte de alimentação

Nas modernas usinas, a geração de eletricidade é de 25 KV e é transformada em 400 KV. O número de grupos geradores é projetado para fornecer a flexibilidade necessária de energia para variações sazonais nas cargas. O princípio é fornecer energia a qualquer consumidor com um sistema de anel e alimentado de duas direções cuidadosamente com proteção adequada e perda de fornecimento.

A imagem a seguir mostra a distribuição do fornecimento de energia da estação de energia ao consumidor -

Prática

Um funcionário treinado deve estar envolvido na prática de trabalhos elétricos. Todo trabalho elétrico deve seguir os seguintes códigos e padrões, incluindo -

Requisitos de segurança elétrica da OSHA para funcionários

Códigos Elétricos Nacionais

NFPA 70

A prática para fonte de alimentação externa é aplicável para computador, veículo elétrico, propósito de soldagem, fonte de alimentação de aeronave e adaptadores de plug-in.

Características da fonte de alimentação

As características elétricas da fonte de alimentação referem-se à qualidade da energia.

- Fator de forma

- Fator Ondulação

- Potência nominal

- Voltagem nominal

- Faixa de tensão operacional

- Faixa de frequência de entrada

- Efficiency

- Regulamento de carga

- Regulamento da linha

- Resposta transitória

- Tempo de espera

- Protections

- Corrente de pico de pico

Questões

1. Qual tipo de fonte de alimentação precisa de uma entrada analógica?

a) Fonte de alimentação de alta tensão

b) Fonte de alimentação programável

c) Fonte de alimentação comutada

d) Fonte AC-DC

Ans: b

2. Qual dos itens a seguir não é necessário na alimentação AC-DC?

a) Transformador

b) Retificador

c) Filtro

d) Indutor

Ans: d

3. Qual das opções a seguir não é característica da fonte de alimentação?

a) Tempo de viagem

b) Corrente de pico

c) Regulagem de linha

d) Fator de ondulação

Ans: a

Um cabo é um grupo de fios envoltos em um revestimento que garante um fornecimento de eletricidade uniforme. Ele precisa ser instalado cuidadosamente de acordo com o Código Nacional de Eletricidade e o Código Nacional de Construção para várias aplicações elétricas.

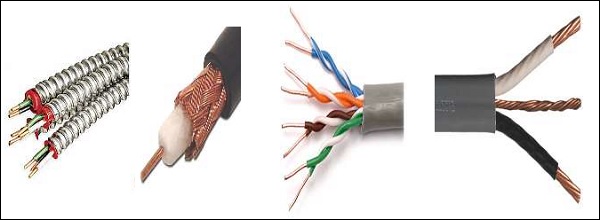

Tipos de cabos

São mais de 20 tipos diferentes de cabos de acordo com o desenho e aplicação. Vamos considerar alguns tipos importantes aqui -

Cabo não metálico revestido (cabo NM)

Esses cabos têm uma capa de plástico flexível com dois a quatro fios que são comumente usados para cabeamento residencial interno e variedades especiais são para cabeamento subterrâneo e externo.

Cabo alimentador subterrâneo (cabo UF)

Os fios em tais cabos são agrupados e embutidos no material flexível. Eles são úteis para iluminação externa e aplicação no solo.

Cabo Metálico com Bainha (cabo BX)

Existem três fios de cobre trançados isolados com polietileno reticulado e revestimento de PVC. Esses cabos são usados para aplicação externa e instalação de alta tensão.

As imagens a seguir mostram os diferentes tipos de cabos -

Cabo multi-condutor (cabo MC)

Mais de um condutor isolado individualmente. O isolamento externo oferece segurança extra. As diferentes variedades de cabos MC são usadas em residências e indústrias musicais. Por exemplo, o 'cabo cobra' de vários núcleos de áudio.

Cabo coaxial (cabo Heliax)

Uma camada isolante tubular com uma blindagem condutora tubular protege o condutor interno do cabo. Como as duas bainhas internas compartilham o mesmo eixo geométrico, o nome coaxial é justificado. É usado para transportar sinais de televisão e conectar equipamentos de vídeo.

Cabo de par trançado sem blindagem (UTP)

O cabo UTP consiste em dois fios trançados juntos com núcleos de cobre sólido e não isolados individualmente. Eles são freqüentemente usados em telefones, câmeras de segurança e redes de dados.

Cabo de fita

Possui vários fios condutores paralelos entre si em uma superfície plana. Os cabos de fita são aplicáveis para aplicações de baixa tensão, como em computadores e seus periféricos.

Cabo direto enterrado (cabo DB)

É um cabo coaxial especialmente projetado ou cabos de fibra ótica agrupados, que têm muitas camadas de revestimento de metal com faixas, revestimentos de borracha pesada e fita adesiva reforçada com fio de gel de absorção de choque à prova d'água. Esta é considerada uma escolha popular para requisitos de transmissão e comunicação.

Cabo Twin Lead (cabo TL)

O cabo TL consiste em dois fios que geralmente são usados na transmissão de um sinal da antena para receptores como TV e rádio.

Cabo Emparelhado

Existem dois condutores isolados individualmente, que são usados em aplicações CC ou CA de baixa frequência.

Cabo de par trançado

Os fios internos isolados no TPC são trançados ou entrelaçados; caso contrário, é o mesmo que um cabo emparelhado.

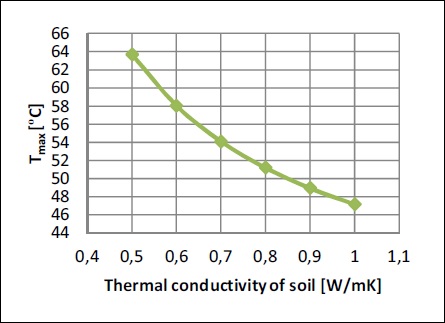

Importância da Resistência Térmica

A resistência térmica é a temperatura ideal na qual o cabo de isolamento derrete. Depende da área de cabeamento que o fenômeno térmico leva em consideração quando a rede elétrica subterrânea é projetada. Em um sistema de energia subterrâneo, a temperatura central do cabo não deve exceder a temperatura máxima de operação do cabo (65 ° C).

A figura a seguir mostra a variação da temperatura do núcleo do cabo com o aumento da condutividade térmica do solo -

A condutividade térmica varia de acordo com o material usado na camada do cabo, pois o cabo precisa dissipar o calor para o ambiente.

| Camada de cabo | Material | Condutividade térmica () |

|---|---|---|

| Condutor | Cobre | 400,00 |

| Isolamento | XLPE | 0,3232 |

A condutividade térmica do solo altera a intensidade da transferência de calor do cabo de alimentação. À medida que a condutividade aumenta, o solo recebe calor mais rápido e a temperatura do cabo diminui. A condutividade do solo depende do conteúdo de água (causado por chuvas ou secas) e da umidade. A distribuição de temperatura deve ser feita de forma eficaz durante o trabalho no sistema de rede elétrica subterrânea.

Precauções de segurança

Vamos agora considerar algumas precauções de segurança -

Faça um plano de segurança, que inclua atividades de emergência, evacuações adequadas aos códigos e normas.

Devem ser contratados eletricistas profissionais e treinados, que entendam os protocolos de segurança e o ambiente de trabalho circundante.

Os trabalhadores devem usar luvas não condutoras, óculos de segurança, sapatos e roupas de proteção para proteção contra riscos elétricos.

Manutenção e testes devem ser feitos periodicamente.

Questões

1. Qual material é usado para fazer a ligação cruzada do núcleo no Cabo Metálico com Bainha?

a) Cobre

b) PVC

c) Polietileno

d) Alumínio

Ans: c

2. Qual cabo é adequado para câmeras e redes de dados?

a) Cabo Twin Lead

b) Cabo de par trançado não blindado

c) Cabo direto enterrado

d) Cabo de par trançado

Ans: b

3. O que acontece com a temperatura do núcleo do cabo com o aumento da condutividade térmica do solo?

a) Aumenta

b) diminui

c) Sem mudança

d) Não pode ser previsto

Ans: b

O aparelho elétrico pode produzir calor, arco e faísca durante condições normais e anormais. Isso aumenta o risco de incêndio e explosão na presença de gases, vapores, líquidos, poeira ou fibras inflamáveis, combustíveis e inflamáveis. Alguns locais também foram considerados perigosos. De acordo com a NFPA 497 e os artigos 500 e 501 da NEC, as áreas perigosas são classificadas em diferentes categorias. Vamos aprender sobre as diferentes categorias em nossas seções subsequentes -

Localização Classe I

Este local contém gases, vapores ou líquidos inflamáveis, que criam riscos de incêndio ou explosão. A prática para a classificação de classe I perigosa NFPA 497 (referência 2) fornece locais.

Divisão 1

As concentrações inflamáveis de gases inflamáveis, vapores produzidos por líquidos inflamáveis ou vapores produzidos por líquidos combustíveis existem neste local em condições normais de operação.

Divisão 2

As concentrações inflamáveis de gases inflamáveis, vapores produzidos por líquidos inflamáveis ou vapores produzidos por líquidos combustíveis existem neste local sob condições operacionais anormais.

Designação de Grupo

Existem quatro grupos com base em suas propriedades físicas -

- Grupo A - acetileno

- Grupo B - Hidrogênio

- Grupo C - Monóxido de Carbono

- Grupo D - Gasolina

Localização Classe II

Existem riscos de incêndio ou explosão devido à poeira combustível na localização da Classe II. A NFPA 499 especifica equipamentos elétricos / eletrônicos para instalação segura e adequada em locais de Classe II.

Divisão 1

A poeira combustível está presente no ar em condições normais de operação, o que é suficiente para produzir misturas explosivas. Estas são nuvens de poeira moderadas a densas, que formam uma camada de poeira maior que 3,0 mm.

Divisão 2

A poeira combustível está presente no ar em uma condição de operação anormal, o que é suficiente para produzir uma mistura explosiva. Estas não são nuvens de poeira visíveis, que formam uma camada de poeira inferior a 3,0 mm.

Designação de Grupo

A poeira combustível é agrupada em três tipos com base em suas propriedades físicas.

- Grupo E - Titânio

- Grupo F - Negro de Fumo

- Grupo G - Polímero de Nylon

Localização Classe III

Existem riscos de incêndio ou explosão devido às fibras inflamáveis neste local.

Após a classificação da área de risco, the explosive atmospheres são divididos em zonas com base na frequência e persistência da atmosfera potencialmente explosiva.

Para gás, vapor e névoa -

Zona 0

Esta atmosfera explosiva consiste em uma mistura com o ar de substâncias perigosas na forma de gás, vapor ou névoa continuamente ou por longos períodos ou a intervalos.

Zona 1

Uma mistura com o ar de substâncias perigosas na forma de gás, vapor ou névoa está presente ocasionalmente em operação normal nesta atmosfera categorizada.

Zona 2

A mistura de substâncias perigosas está presente na forma de gás, vapor ou névoa e persiste apenas por um curto período.

Para poeira -

Zona 20

Essa atmosfera consiste em materiais explosivos na forma de uma nuvem de poeira combustível no ar continuamente, ou por longos períodos ou em intervalos.

Zona 21

Ocasionalmente, há poeira combustível explosiva na forma de nuvem no ar em operação normal.

Zona 22

A poeira combustível explosiva está presente na forma de nuvem no ar e persiste por um curto período.

Características de áreas sujeitas a perigos

Vamos agora ver as características das áreas propensas a perigos. As características são as seguintes -

Propriedades de substâncias perigosas

Inclui o ponto de ebulição e o ponto de inflamação de qualquer líquido, gás ou vapores inflamáveis, que podem ser mais leves ou mais pesados que o ar.

Tamanho da liberação potencial

Esta é a consequência de circunstâncias erradas onde o resgate rápido é perigoso. Por exemplo, cilindro ou cartucho de GLP.

Temperatura e pressão

Quando algumas substâncias não formam explosão sem qualquer calor e pressão.

Ventilação

A ventilação adequada pode evitar incêndio e explosão.

Escolha de aparelhos elétricos para uso

O equipamento é construído de acordo com as normas para evitar que seja uma fonte de ignição. Estes são classificados como 1, 2 e 3 dependendo do nível da zona de acordo com a adequação da aplicação. O equipamento mecânico não é certificado para uso em áreas perigosas. Se o equipamento categorizado não estiver disponível, a categoria inferior pode ser usada em combinação com outras medidas de proteção.

Category 1 - Zona 0 e Zona 1 ou Zona 2

Category 2 - Zona 1 ou zona 2

Category 3 - Apenas Zona 2

Questões

1. Quais materiais inflamáveis existem no local III?

a) Fibras ou fibras inflamáveis

b) poeira combustível

c) líquido inflamável

d) Todas as alternativas

Ans: a

O local onde o pó combustível na forma de uma nuvem no ar está presente em operação normal é conhecido como _______.

a) Zona 0

b) Zona 21

c) Zona 2

d) Zona 22

Ans: b

3. Qual não é as características da atmosfera explosiva são?

a) Tamanho da liberação potencial -

b) Ventilação -

c) População

d) Temperatura e pressão -

Ans: c

É muito importante considerar as medidas de segurança ao trabalhar com gás, dutos, material de fibra. Recomenda-se que uma pessoa que trabalhe com eles use os trajes de segurança exigidos e carregue todas as ferramentas necessárias.

Medidas de segurança relacionadas ao gás

A taxa de incidentes chegou a 6% por causa de casos elétricos em empresas de petróleo e gás em todo o mundo. As precauções de segurança desempenham um papel vital e ajudam a evitar riscos elétricos.

Por motivos de confiabilidade e segurança, é necessário verificar periodicamente e manter o sistema elétrico em boas condições após a instalação.

Cuidado e experiência adequados são necessários para a expansão, modificação e renovação das instalações existentes ao trabalhar com uma planta em funcionamento.

É preciso ser profissional para escolher o equipamento elétrico perfeito para instalação em uma indústria de gás. Por exemplo, o fusível HRC é adequado para essas indústrias, em vez de um fusível kit-kat.

A instalação, projeto, teste e manutenção dos equipamentos elétricos devem seguir os padrões das respectivas nacionalidades para garantir a qualidade esperada, bem como a segurança.

Medidas de segurança relacionadas ao duto / fibras

O duto ou conduítes são o caminho dos cabos e os protegem.

Os conduítes elétricos devem seguir as especificações padrão de -

- ASTM F2160

- NEMA TC7

- UL 651A & B e UL 2024

- Código Elétrico Nacional (Capítulo-9)

É essencial focar no diâmetro do duto ∓ duto interno, número do duto interno, comprimento e direção, composição do duto, coeficiente de fricção, combinação de congestionamento, velocidade de tração, temperatura, elevação, peso do duto interno, tensão mecânica , raios de tensão e curvatura, etc.

Profissionais treinados devem escolher os dutos de acordo com a exigência do ambiente incluindo subaquático, subterrâneo, local externo ou interno. Use símbolos para o cabeamento subterrâneo que possam impedir as pessoas de cavar e enfrentar acidentes.

O eletricista deve usar medidor de tensão, lubrificantes de cabo e equipamentos elétricos necessários.

Medidas de segurança relacionadas ao material de fibra

Os cabos de fibra óptica precisam ser manuseados com cuidado, com conhecimento adequado sobre o raio de curvatura e a torção do cabo.

Use feixe de laser para localizar danos no cabo de comunicação óptica.

Não cole as pontas quebradas nem deixe cair pedaços de fibra no chão. Evite o contato da pele com o material de fibra.

Lembre-se de não beber ou comer nada perto da área de instalação.

Classificação do grupo de gás / vapor inflamável

Um gás ou vapor inflamável pode ser aceso por um arco ou faísca no sistema elétrico e resultar em acidentes perigosos. Existem quatro classificações de grupo de Classe I na seção 500-5 (a) de acordo com a NEC.

Grupo A: acetileno

Grupo B: Hidrogênio e gases equivalentes a natureza perigosa

Grupo C: Éter etílico ou gases ou vapores que são equivalentes a natureza perigosa

Grupo D: Gasolina, álcool, acetona, gás natural e material semelhante

Esses grupos foram feitos de acordo com o nível de risco relacionado às pressões de explosão da atmosfera específica. Além disso, esses engenheiros devem seguir as 'Práticas para a classificação de líquidos, gases ou vapores inflamáveis' na NFPA 497.

Classificação de grupo do duto

Existem diferentes tipos de dutos ou conduítes elétricos usados para várias aplicações.

Conduíte Rígido Galvanizado

A espessura do tubo de aço galvanizado protege a fiação elétrica e torna-se a escolha de um eletricista em aplicações comerciais e industriais.

Tubulação Elétrica Metálica

Esses conduítes são feitos de aço ou alumínio e restritos a um raio específico para dobra. É muito popular em edifícios comerciais, residenciais e industriais.

Tubulação Elétrica Não Metálica

É resistente à umidade e retardador de chamas e é fácil de dobrar com a mão devido à flexibilidade.

Conduíte Metálico Flexível

É conhecido como “Greenfield of flex” significa que não mantém a curvatura permanente. É recomendado para áreas secas.

Conduíte de metal flexível à prova de líquidos

Eles são cobertos por um revestimento plástico impermeável que é aplicável para fiação geral em locais molhados ou úmidos.

Conduíte Metálico Rígido

É feito de aço inoxidável revestido ou alumínio que evita a corrosão.

Conduíte não metálico flexível à prova de líquidos

São do tipo resistente a chamas, recomendado como canaleta para instalação de condutores aprovados (classificação- 600 volts).

Conduíte de Alumínio

É usado em grandes quantidades de áreas com água e áreas propensas à corrosão, pois evita a corrosão.

Conduíte de PVC

Resiste à umidade e à corrosão, que também possui o maior coeficiente térmico de expansão.

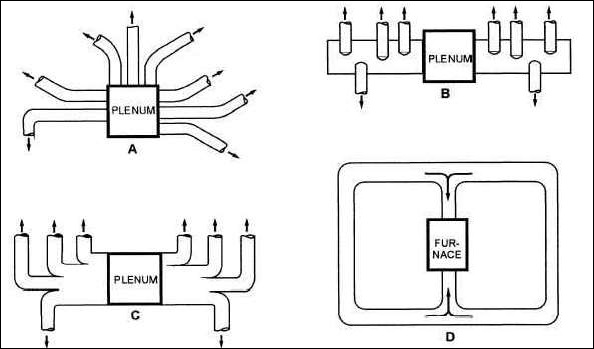

Com base no projeto e na forma, os dutos elétricos são classificados da seguinte forma -

- Tubo Redondo Individual

- Plenum estendido

- Reduzindo o tronco

- Ar de retorno múltiplo

A figura a seguir mostra os diferentes sistemas de dutos de alimentação -

A figura a seguir mostra uma conexão de duto típica e tem -

- Elbow

- Tee

- Redução Tee

- Cross

- Lateral

Questões

1. A classificação do grupo Classe I de gás / vapor / líquido inflamável é descrita em ______.

a) NFPA 70

b) Artigo 500 da NEC

c) IS

d) Nenhum destes

Ans: b

2. A que grupo pertence o gás inflamável hidrogênio?

a) Grupo D

b) Grupo C

c) Grupo B

d) Grupo A

Ans: c

3. Qual dos itens a seguir é conhecido como “Greenfield Flex”?

a) Conduíte de metal flexível à prova de líquidos

b) Conduíte rígido galvanizado

c) Conduíte de PVC

d) Conduíte metálico flexível

Ans: d

Vamos agora aprender sobre a classificação de temperatura. Além disso, também entenderemos a importância da temperatura.

Importância da Temperatura

A temperatura é um dos fatores mais essenciais na engenharia de processo para detectar uma condição perigosa na planta e no equipamento. O Nível Integral de Segurança (SIL) mede a função do instrumento de segurança. SIL especifica um nível alvo de redução de risco. O padrão 615081 da Comissão Eletrotécnica Internacional (IEC) atribui SIL aos dispositivos, que são capazes de eliminar a falha do dispositivo e detectar a falha.

Classificação de temperatura para equipamentos elétricos

Existem algumas classes de isolamento que permitem uma temperatura máxima permitida para a segurança dos dispositivos. Os instrumentos elétricos podem ser reduzidos pela técnica de isolamento de maior resistência térmica.

A tabela a seguir mostra a temperatura máxima permitida e os materiais usados para vários tipos de isolamento -

| Classes de isolamento | Temperatura Máxima Permissível (ᵒC) | Material usado |

|---|---|---|

| Y | 90 | Algodão, seda ou papel |

| UMA | 105 | Materiais reforçados de Classe Y com verniz impregnado ou óleo isolante |

| E | 120 | Combinação de diferentes materiais |

| B | 130 | Material inorgânico com adesivos |

| F | 155 | Materiais de Classe B que são atualizados com adesivos, silicone e verniz de resina alquídica de maior resistência térmica |

| H | 180 | Material inorgânico colado com resina de silicone ou adesivos de desempenho equivalente |

| C | > 180 | 100% material inorgânico |

Classificação de temperatura para áreas perigosas

A classificação de temperatura descreve a temperatura limite para a área perigosa. O valor da temperatura mínima de ignição é classificado de T1 a T6. Esta classificação de temperatura identifica uma temperatura que um instrumento produzirá na temperatura ambiente (40ᵒ C). A temperatura identificada é chamadamaximum surface temperature.

T1 - A temperatura mínima de ignição> 450ᵒ C e a temperatura máxima da superfície gerada pelo instrumento é 450ᵒ C.

T6 - A temperatura mínima de ignição> 85ᵒ C e a temperatura máxima da superfície gerada pelo instrumento é 85ᵒ C.

| Classificação de temperatura | Temperatura Mínima de Ignição | Temperatura Temperatura Máxima da Superfície |

|---|---|---|

| T1 | > 450ᵒC [842ᵒF] | 450ᵒC [842ᵒF] |

| T2 | > 300ᵒC [572ᵒF] | 300ᵒC [572ᵒF] |

| T3 | > 200ᵒC [392ᵒF] | 200ᵒC [392ᵒF] |

| T4 | > 135ᵒC [275ᵒF] | 135ᵒC [275ᵒF] |

| T5 | > 100ᵒC [212ᵒF] | 100ᵒC [212ᵒF] |

| T6 | > 85ᵒC [185ᵒF] | 85ᵒC [185ᵒF] |

Se houver qualquer problema de medida que ocorra com o instrumento de área perigosa, ele pode ser reparado. A seção de reparo é de três categorias básicas.

Somente conserto de fábrica

O dispositivo deve passar por alguns procedimentos de teste de segurança e ser devolvido à fábrica.

Reparação de Campo

É difícil instruir o técnico do usuário final de forma prática. Se houver alguma dificuldade para resolver o problema, um pessoal autorizado da fábrica deve ser contratado.

Field Repair by End-user - Isso envolve a substituição direta em termos de forma, ajuste e função.

Temperature Measurement

O instrumento de medição de temperatura é projetado de acordo com as normas de segurança. Em ambientes industriais, a medição de temperatura é necessária para uma ampla variedade de necessidades e aplicações. Um grande número de sensores e dispositivos atendem a essa demanda. Os instrumentos de medição são os seguintes -

- Thermometer

- Thermostat

- Thermistor

- Thermopile

- RTD (Detector de temperatura de resistência)

- Thermocouple

Questões

1. Em qual classe de isolamento o material inorgânico com adesivo é usado?

a) Classe E

b) Classe Y

c) Classe B

d) Classe A

Resp: c

Explanation - De acordo com a tabela 1, o material inorgânico com adesivo pode permitir apenas isolamento a 130ᵒC que se refere ao tipo Classe B.

2. Qual é a temperatura máxima da superfície (em ᵒC) no tipo de temperatura T4?

a) 100

b) 135

c) 200

d) 235

Resp: b

Explanation - De acordo com a tabela 2, o perigo mais baixo é uma classificação de temperatura T4, que permite que 135ᵒC da temperatura máxima da superfície cause um perigo.

3. Qual dos seguintes não é um instrumento de medição de temperatura?

a) Termopar

b) RTD

c) Termistor

d) Barômetro

Resp: d

Explanation - Termopar, RTD e termistor são os instrumentos de medição de temperatura, mas o barômetro mede a pressão do ar.

Agora é comum que com mau tempo, como tempestade ou chuvas fortes, haja perda de energia ou eletricidade. Isso afeta as massas em geral. E as pessoas das regiões costeiras são as mais afetadas quando há falta de energia elétrica devido a enchentes. 67% das ocorrências de interrupções elétricas foram resultado de calamidades naturais, como raios, queda de neve e vento. Para minimizar o custo e mitigar os problemas de interrupção, é necessário proteger os ativos elétricos.

Protegendo a rede elétrica

Nesta seção, veremos como proteger as redes elétricas de calamidades naturais.

Manutenção

Para sistemas críticos, o UPS e o gerador de backup devem ser instalados e mantidos de maneira adequada. Se a rede elétrica for cortada, os backups serão utilizados. O serviço de manutenção regular garante a confiabilidade do equipamento e um ambiente de trabalho mais seguro.

Projeto de rede elétrica

O projeto elétrico correto minimiza os transientes de tensão gerados quando há relâmpagos. Um modelo elétrico deve ser testado em todos os cenários possíveis; as falhas e fraquezas de várias áreas devem ser previstas. Um projeto adequado deve fornecer -

- redundancy

- caminhos alternativos

- transferência automática de cargas

Teste de Sistema

Os suprimentos de backup e caminhos alternativos devem ser testados periodicamente. Considere testar o seguinte -

a condição do equipamento de backup

a lógica do sistema em caso de falha ou para novas instalações

a resposta do pessoal do local em situação de emergência quando o fornecimento da rede elétrica falha

Gestão

O gerenciamento e análise de dados ajudam a prever os problemas, encontrando soluções para prevenir os problemas ou resolver um problema já ocorrido. O sistema de gestão se concentra nas seguintes duas áreas -

Sistema de gerenciamento de interrupção

O OMS fornece dados e informações de uma variedade de fontes, falhas, permitindo a manutenção e contratação de eletricistas para reparo e restauração.

Sistema de gestão de ativos

Um histórico dos ativos da instalação, ciclo de vida previsto e especificações técnicas deve ser mantido para garantir uma rede confiável e resiliente.

Proteção contra condições climáticas extremas

As condições climáticas extremas referem-se a raios que podem ser catastróficos para os aparelhos elétricos. Considere os seguintes pontos para manter seus dispositivos seguros.

Uma sobretensão elétrica pode fritar uma placa de circuito de equipamentos eletrônicos como TV, laptop e sistema de som, etc. Um protetor de sobretensão de alto nível pode ser usado para evitar os danos.

Existem três características que devem ser consideradas ao comprar um estabilizador de alta qualidade (SP) -

Low clamp level - É necessária uma tensão para acionar o SP e desviar a eletricidade para o solo

Low response time - Leva nanossegundos para responder ao aumento

High surge capability - É necessária uma certa quantidade de voltagem que um SP pode receber e funcionar corretamente

Não é necessário depender da garantia do SP. Anexe uma luz de verificação de status com ele, que mostra o último pico.

Evite sobrecarregar um filtro de linha, o que pode aumentar o risco de danificar o equipamento eletrônico.

Padrões contra sujeira e água

De acordo com a Comissão Eletrotécnica Internacional (IEC) padrões 60529, a International Protection Marking classifica o grau de proteção fornecido contra intrusão, poeira, contato acidental e água pela caixa mecânica e pelo gabinete elétrico. oIngress Protection(IP) define de qual equipamento está protegido em condições normais. O primeiro dígito indica a proteção do equipamento contra sólidos. O segundo dígito indica a proteção do equipamento contra a entrada prejudicial de várias formas de umidade.

A tabela a seguir lista os códigos de IP e seus significados -

| 1o digito | Proteção de Sólido | 2º dígito | Proteção contra umidade |

|---|---|---|---|

| 1 | Protegido para as mãos: proteção contra objetos sólidos com mais de 50 mm de diâmetro | 1 | À prova de gotejamento contra gotas verticais de água |

| 2 | Dedo protegido: proteção contra o objeto> 12,5 mm | 2 | À prova de gotejamento quando inclinado em ângulos de até 15ᵒ |

| 3 | Ferramenta protegida: proteção do objeto com um diâmetro ou espessura> 2,5 mm | 3 | À prova de chuva / borrifo quando a água cai em um ângulo de até 60ᵒ |

| 4 | Fio protegido: proteção contra objetos com diâmetro ou espessura> 1,0 mm | 4 | À prova de respingos quando a água espirrou de qualquer direção |

| 5 | Protegido contra o acúmulo de pó: proteção contra o pó que interfere na operação | 5 | À prova de jato quando a água é projetada através de um bico (dia 6,3 mm) a uma pressão de qualquer direção |

| 6 | Proteção contra penetração de poeira: proteção contra penetração de poeira | 6 | À prova de jato quando a água é projetada através de um bico (dia 12,5 mm) a uma pressão de qualquer direção |

| 7 | À prova de água durante a imersão temporária em água | ||

| 8 | Pressão estanque quando submersão contínua em água |

A tabela a seguir lista as letras que definem as partes perigosas. Algumas outras cartas fornecem informações adicionais relacionadas à proteção do equipamento.

| Nível | Peças perigosas |

|---|---|

| UMA | Dorso da mão |

| B | Dedo |

| C | Ferramenta |

| D | Fio |

A tabela a seguir lista algumas letras nos códigos IP -

| Carta | Significado |

|---|---|

| F | Resistente a óleo |

| H | Dispositivo de alta tensão |

| M | Dispositivo em movimento durante o teste de água |

| S | Dispositivo parado durante o teste de água |

| W | Condições do tempo |

Questões

1. Qual dispositivo requer nanossegundos de tempo para responder ao surto?

a) Dispositivo de baixo nível de grampo

b) Dispositivo de baixo tempo de resposta

c) Dispositivo de alta capacidade de surto

d) Nenhum destes

Ans: b

Explicação

Justificando o nome, o dispositivo de baixo tempo de resposta requer apenas nanossegundos de tempo para responder ao surto, reconhecer a falha e comandar o dispositivo de proteção para desarmar.

2. Os códigos IP seguem o padrão de __________.

a) IEC

b) BIS

c) NFPA

d) NEMA

Ans: a

Explicação

A Comissão Eletrotécnica Internacional da Europa descreve a Proteção de Ingresso de gabinetes mecânicos e elétricos de equipamentos.

3. Qual é o significado do invólucro IP56?

a) Proteção contra inserção do dedo e gotejamento vertical na água

b) Resistente à poeira e pode ser imerso em água

c) Proteção contra poeira e jatos de água de alta pressão de qualquer direção

d) Nenhum destes

Ans: c

Explicação

No IP56, o primeiro dígito 5 refere-se à proteção contra poeira e o segundo dígito 6 refere-se à proteção contra jatos de água de alta pressão de qualquer direção. Ao combinar os dois dígitos, o resultado se refere à opção C.

Aprenderemos agora as características de design de equipamentos elétricos seguros. Vamos ser entendendo o que é exame de equipamento.

Exame de Equipamento

É importante examinar o equipamento elétrico, que pode causar sérios riscos físicos. Isso garante que o equipamento esteja livre de perigos reconhecidos. Considere os seguintes pontos importantes para a segurança do equipamento.

A adequação do equipamento é identificada de acordo com a rotulagem e especificação

Resistência mecânica e durabilidade

Isolamento elétrico

Efeito de aquecimento sob a condição da área

Efeito de arco

Proteção prática de funcionários

Uso de equipamento elétrico

O equipamento elétrico deve ser instalado de acordo com as instruções fornecidas, incluindo o tipo, tamanho, tensão, capacidade de corrente e uso específico. Os dispositivos devem indicar a finalidade somente após serem revisados e as providências tomadas para cumprir a finalidade. Mesmo um pequeno dispositivo tem sua própria importância. Por exemplo, a desconexão de uma chave permite que um circuito seja aberto e interrompe o fluxo de eletricidade. O equipamento deve resistir ao clima, produtos químicos, calor, corrosão ou qualquer ambiente perigoso.

Trabalho com equipamentos elétricos

É muito importante para uma pessoa que trabalha com equipamentos elétricos ser qualificada para trabalhar no equipamento. Trabalhar com peças energizadas sempre cria riscos sem usar o equipamento de proteção individual. Limpe o material de corte no chão após o trabalho. Deve haver uma sala de armazenamento para manter o equipamento com segurança. O espaço de trabalho deve ser amplo e bem ventilado. Um eletricista deve seguir os padrões da NEC, NBC, NFPA e IEC, etc.

Requisito de segurança para equipamentos elétricos

A verificação e teste irão garantir a segurança e qualidade do equipamento. A confirmação do equipamento de acordo com os padrões do produto é a importância primordial de uma instalação. O aterramento dos equipamentos é necessário para desviar a corrente de falta, que será permanente e contínua. A alta temperatura pode perder a continuidade do caminho de falha de aterramento. Portanto, o interruptor de circuito de falha de aterramento deve ser usado para evitar ferimentos causados pela fiação elétrica. Isso forneceria uma proteção extra ao dispositivo. A quebra do isolamento do cabo ocorre simplesmente pelo envelhecimento. Isso pode causar choques, queimaduras e incêndio. Portanto, a manutenção periódica do equipamento elétrico é necessária. A manutenção prevê e evita os danos. O equipamento deve ser protegido contra raios com a instalação do sistema de proteção contra sobretensão.

O melhor processo de proteção é a “desconexão automática da alimentação”, que pode ser fornecida pela implementação do aterramento do sistema. Um eletricista deve ter conhecimento suficiente sobre o sistema padronizado (sistema TT, TN e TI). A proteção contra sobrecarga, curto-circuitos e corrente de fuga à terra também pode proteger o dispositivo contra danos. Cada item deve ser bem isolado e embalado.

Padrões para projetar equipamentos elétricos

Existem alguns padrões internos que precisam ser seguidos ao projetar o equipamento elétrico. Os padrões são os seguintes -

Comissão Eletrotécnica Internacional (Europa)

Instituto de Petróleo (Reino Unido)

Organização Internacional de Padrões (mundial)

British Standards Institution (Reino Unido)

American Petroleum Institute (EUA)

Associação de usuários de equipamentos e materiais de engenharia (Reino Unido)

Electricity Council (Reino Unido)

Instituto de Engenharia Eletrônica e Elétrica (EUA)

Questões

1. Qual das alternativas a seguir não é um fato para a segurança do equipamento?

a) Resistência mecânica e durabilidade

b) Isolamento elétrico

c) Cor do equipamento

d) Efeito do aquecimento nas condições da área

Ans: c

Explicação

Para examinar os equipamentos de segurança, resistência mecânica, durabilidade, isolamento elétrico e efeito de aquecimento sob as condições da área são alguns pontos que precisam ser considerados. Porém, não depende da cor do equipamento.

2. Qual dispositivo evita ferimentos causados pela fiação elétrica?

a) MCB

b) ACB

c) Mudar

d) GFCI

Ans: d

Explicação

O interruptor de circuito de falha de aterramento detecta a falha e interrompe temporariamente o circuito em alguns milissegundos. Isso evita ferimentos causados pela fiação elétrica.

3. Qual é o padrão da organização que todo fabricante segue para projetar equipamentos elétricos?

a) IEC

b) ISO

c) IEEE

d) Todas as alternativas

Ans: d

Explicação

Um fabricante deve se concentrar na especificação, tipo, segurança, teste, aplicação e qualidade do equipamento. Portanto, o fabricante deve escolher os padrões da Comissão Eletrotécnica Internacional (IEC), Organização Internacional de Padrões (ISO) e Instituto de Engenharia Eletrônica e Elétrica (IEEE) para projetar equipamentos elétricos.

Agora vamos entender o que são as certificações de teste de segurança elétrica. Vamos começar com o conceito de Certificação de Produtos Elétricos.

Certificação de produto elétrico

Um produto deve passar no teste de desempenho, teste de garantia de qualidade e atender às especificações do esquema de certificação. O esquema de certificação inclui

Federal Communications Commission (FCC)

Programa de Certificação de Telecomunicações (TCB)

Programa Energy Star da Agência de Proteção Ambiental

Comissão Internacional sobre as Regras para a Aprovação de Esquema do Organismo de Certificação de Segurança de Produtos de Equipamentos Elétricos

Programa de serviços analíticos de materiais certificados Green IEQ

Organismos de Acreditação Mundial

Todos os organismos reconhecidos são listados para acreditação no padrão ISO 65 pelo International Accreditation Forum (IAF). Os órgãos reconhecidos são -

American National Standards Institute (ANSI)

Conselho de Credenciamento (uma subdivisão da ANSI)

American Association for Laboratory Accreditation (A2LA)

Serviço de Credenciamento Internacional (IAS)

United Accreditation Foundation (UAF)

Technischer Überwachungsverein (TÜV) - Alemanha

Conselho de Credenciamento Coreano (KAB) - Coréia

Certificação de trabalho elétrico seguro

O sistema regulatório promove a segurança atendendo aos padrões. O trabalho deve ser controlado e executado por meio do sistema de certificação. Portanto, a certificação é necessária para esse trabalho. A Lei de Provisão de Energia de 2006 define duas classes diferentes de obras elétricas -Controlled work e Restricted work. O âmbito de ambas as obras foi estabelecido pela Comissão de Regulamentação da Energia.

Trabalho Elétrico Controlado

Existem alguns trabalhos elétricos, que precisam de pessoas experientes para trabalhar por razões de segurança. O trabalho controlado entra no âmbito do sistema regulatório desde o início. Um contratante elétrico registrado deve fazer os trabalhos controlados certificados ou um inspetor dos Órgãos de Supervisão de Segurança também pode fazer o trabalho. O certificado descreve a confirmação de que o trabalho elétrico foi testado corretamente. A verificação de segurança com padrões nacionais de acordo com as regras de fiação nacionais é uma categoria importante de certificação. O trabalho deve ser significativo o suficiente no contexto da segurança elétrica e precisa ser controlado por meio da emissão de um certificado de conclusão. A probabilidade de substituições semelhantes de interruptores, tomadas, iluminação em um circuito existente deve ser feita de acordo com o cumprimento das Normas Técnicas. Essas obras definem o Escopo das Obras Controladas. Isso envolve instalação, comissionamento, inspeção e trabalho de teste, conforme definido na Parte 7 das Regras Nacionais de Fiação ET101 e ET105. A inspeção das instalações elétricas deve confirmar a Norma 89 do Sl. Nº 732 de 2007.

Trabalho elétrico restrito

O escopo atual das obras restritas foi decidido em 2013. Envolve a instalação elétrica em quaisquer locais listados na parte 7 das Normas Nacionais para Instalações Elétricas. A inspeção, teste ou certificação das instalações elétricas existentes são descritos no Capítulo 62 das Regras nacionais para instalação elétrica. Este trabalho é aplicável apenas a ambientes domésticos.

Teste de Equipamentos

Nesta seção, aprenderemos sobre os testes de equipamentos realizados por diferentes organizações reconhecidas -

CPRI

O Central Power Research Institute testa os equipamentos elétricos como transformador, reator, aparelhagem, cabo, duto, capacitor, relé de pára-raios, isolador e produtos de energia renovável e, assim, gera um relatório de teste.

BSI

O BSI fornece relatório do Conselho de Certificação (CB) para aparelhos de equipamentos de TI, acessórios de controle e fiação, componentes eletrônicos, equipamentos médicos, cabos e meio ambiente.

ERDA

A Electrical Research and Development Association mostra a excelência em testes, calibração, P&D com o apoio do Conselho de Pesquisa Científica e Industrial (CSIR) para diferentes produtos como cabos, óleo de transformador, medidor de energia, aparelhagem, linhas T&D, lâmpadas e luminárias, dielétricos, polímeros e célula fotovoltaica.

ITC

A ITC Pvt Ltd. fornece serviços de teste para proteção de entrada, produtos LED, bateria, módulo PV, prensa-cabo e eletrodomésticos, etc.

NRTL

O Nationally Recognized Testing Laboratory é uma organização privada sob a OSHA e garante os padrões de segurança elétrica da OSHA. Ele autoriza o fabricante a aplicar a certificação registrada para um produto específico.

O serviço de teste de qualquer organização deve seguir vários padrões IEC, tais como -

| Sr. Não. | Padrões e equipamentos de teste |

|---|---|

| 1 | IEC 61010-1 Instrumentos de laboratório |

| 2 | IEC 60204-1 Painel de controle |

| 3 | IEC 60595 Luminária LED |

| 4 | IEC 61347 Engrenagem de controle da lâmpada |

| 5 | IEC 60950 Equipamento de tecnologia da informação |

| 6 | IEC 60601 Equipamento eletromédico |

| 7 | IEC 60065 Vídeo de áudio e produto similar |

| 8 | IEC 61439 Conjunto de manobra de baixa tensão e conjuntos de engrenagem de controle |

| 9 | IEC 60034 Máquina elétrica giratória |

Questões

1. Quem pode incluir qualquer organização como organismo de acreditação em todo o mundo?

a) IAF

b) ANSI

c) KAB

d) UAF

Ans: a

Explicação

Todos os organismos reconhecidos são listados para acreditação na norma ISO 65 pelo International Accreditation Forum (IAF).

2. Qual é o nome do laboratório reconhecido pela OSHA?

a) CPRI

b) ERDA

c) NRTL

d) Nenhum destes

Ans: c

Explicação

Laboratório de testes reconhecido nacionalmente é uma organização privada sob OSHA e garante os padrões de segurança elétrica OSHA.

3. Qual é o código padrão para testar luminárias LED?

a) IEC 60065

b) IEC 60595

c) IEC 60601

d) IEC 60034

Ans: b

Explicação

Qualquer organização deve seguir os serviços de teste de luminárias de LED de acordo com os padrões 60595 da Comissão Eletrotécnica Internacional.

Agora aprenderemos sobre o procedimento para marcar equipamentos desprotegidos. Para começar, examinaremos as práticas de segurança da indústria.

Práticas de Segurança da Indústria

Vamos agora dar uma olhada nas práticas de segurança na indústria elétrica.

Uso pretendido

Selecione o dispositivo de acordo com a finalidade e use dentro do limite especificado. Não use o dispositivo auxiliar externo

Instrução e segurança

Entre em contato com o assistente técnico para garantir o uso do dispositivo de acordo com as etiquetas e rótulos de segurança.

Instalação

Consulte a Folha de Dados de Segurança do Material (MSDS) e entenda as características de processamento do material. Aterre o equipamento e instale dispositivos de proteção.

Operação

Use dispositivos de segurança como proteções, travas e proteja-se com Equipamentos de Proteção Individual. Certifique-se de ver os sinais de potencial de maneira adequada.

Manutenção e reparo

Faça uma manutenção programada em intervalos e confirme o funcionamento correto do dispositivo. Se ocorrer alguma falha, substitua ou repare.

Informações de segurança do equipamento

As condições específicas que um equipamento pode suportar são mencionadas no manual do equipamento ou no equipamento. Também precisamos obedecer a algumas precauções ao manusear e trabalhar com o equipamento elétrico.

Evite chamas abertas na área do local

Verifique a pressão diariamente para proteger o equipamento contra desgaste, danos ou vazamentos

Não aponte a pistola para ninguém

Não remova o cabo de hot-melt derretido com a pele nua

Se você encontrar um desastre, procure atendimento médico imediatamente

Desligue o equipamento com segurança, pois o nível de desligamento varia de um dispositivo para outro.

Aviso e cuidado de segurança geral

Cada equipamento vem com símbolos de advertência e cuidado fornecidos pelo fabricante. É importante que um eletricista entenda os avisos e símbolos e manuseie o equipamento de acordo.

A tabela a seguir mostra algumas etiquetas de segurança e sua descrição -

| Sr. Não. | Etiqueta de Segurança | Descrição |

|---|---|---|

| 1 |

|

Warning- Risco de choque elétrico. Isso pode causar ferimentos ou danos ao equipamento se não for observado corretamente. |

| 2 |

|

Warning- Potencial situação de risco. Isso pode causar ferimentos graves, incluindo a morte. |

| 3 |

|

Caution- Potencial situação de risco. Isso pode causar ferimentos leves ou moderados. |

Recomenda-se compreender cuidadosamente o tipo de equipamento. Também é importante saber a localização do equipamento e o que deve ser mantido afastado dele.

HM - Hot Melt- Cuidado: Para ficar longe da superfície quente. Se o metal quente entrar em contato com uma superfície quente, pode ocorrer um desastre.

PC - Process Control - Aviso: Pessoal não treinado ou inexperiente pode causar danos ao equipamento e ferimentos pessoais.

CA - Cold Adhesive- Aviso: Não use alta pressão. Isso pode liberar o adesivo frio, causando ferimentos.

Símbolos aprovados presentes em dispositivos

A tabela a seguir lista alguns símbolos aprovados presentes nos dispositivos

| Sr. Não. | Ícones | Significado |

|---|---|---|

| 1 |

|

Produto corrosivo |

| 2 |

|

Produto perigoso para a saúde |

| 3 |

|

Produto tóxico |

| 4 |

|

Produto prejudicial ao meio ambiente |

| 5 |

|

Produto explosivo |

| 6 |

|

O produto atende aos requisitos de segurança europeus |

| 7 |

|

Restrição de certas substâncias perigosas em equipamentos elétricos / eletrônicos |

| 8 |

|

Tensão Extra Baixa de Segurança |

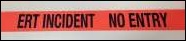

Marcação no local

Nesta seção, veremos as diferentes marcas em um site e entenderemos o que significam.

Barricadas e sinalização

Existem diferentes tipos de barricadas no local. A tabela a seguir mostra algumas barricadas -

| Tipo | Descrição | Exemplo |

|---|---|---|

| Cuidado | Acesso permitido, mas é necessário cuidado. Ele destaca a área perigosa. |

|

| perigo | Acesso permitido por instrução de autoridade. Área restrita: trabalho a quente, queda de objeto, borda desprotegida. |

|

| Não entre / Trabalho Elétrico | Usado para mesa de distribuição, manutenção de linha de distribuição. |

|

| Radiação | Acesso permitido sob a instrução do oficial de segurança de radiação. |

|

| Cena do incidente | Nenhum acesso para qualquer pessoa não autorizada se um incidente ocorreu. |

|

| Malha de barreira / bandeira Bunting | É usado para destacar o limite da área de trabalho. |

|

| Barricada Sólida | Esta sinalização significa estabelecer uma distância segura da planta ou equipamento |

|

Questões

1. O que é necessário entender sobre o equipamento no momento da instalação?

a) barricada

b) Símbolos

c) MSDS

d) Nenhum destes

Ans: c

Explicação

A Folha de Dados de Segurança do Material (MSDS) é consultada antes da instalação de um equipamento.

2. Qual barricada é / são necessárias para destacar o limite da área de trabalho?

a) Malha de barreira

b) Radiação

c) Bandeira Bunting

d) Ambos A e C

Ans: d

Explicação