SAP PM - Guia rápido

O componente de aplicativo SAP Plant Maintenance (SAP PM) fornece a uma organização uma ferramenta para todas as atividades de manutenção a serem realizadas. Todas as atividades realizadas em manutenção estão interconectadas e, portanto, este módulo está intimamente integrado a outros módulos - Planejamento da Produção, Gerenciamento de Materiais e Vendas e Distribuição.

Usando SAP PM, você pode executar reparos automáticos e facilitar solicitações de manutenção em uma organização. Ele permite que você registre problemas no sistema SAP, planeje atividades de mão de obra e materiais, e registre e liquide os custos.

Em uma organização, você pode identificar, documentar, gerenciar problemas e realizar o gerenciamento de ativos corporativos para quaisquer ativos necessários.

Para realizar essas atividades, a Manutenção da Planta contém os seguintes submódulos -

- Gestão de objetos técnicos e cadastro de equipamentos.

- Planejamento da tarefa de manutenção.

- Gerenciar notificações de fluxo de trabalho e ordens de serviço sob gerenciamento de ordem de manutenção.

Funções-chave da manutenção da planta

As seguintes atividades são realizadas em Manutenção da Planta -

Inspeção

A inspeção é feita para verificar a condição real de um sistema técnico.

Manutenção preventiva

A manutenção preventiva é usada para manter a alta disponibilidade do sistema técnico. Inclui atividades de planejamento de manutenção e programação de trabalho para objetos técnicos.

Reparar

O reparo envolve todas as medidas que podem ser realizadas para restaurar a condição ideal. O processo de reparo pode ser executado em vários estágios de planejamento - como programação de trabalho, planejamento de recursos e custo inicial, etc. Você pode responder imediatamente a um evento de dano que causa o desligamento da produção. Você pode criar a requisição de compra necessária e ordens de serviço processadas para reduzir o tempo de inatividade.

Integração com outros módulos

No SAP PM, você pode integrar com outros módulos, como gerenciamento de materiais, planejamento de produção, gerenciamento de pessoal e vendas e distribuição. Esses módulos são usados para manter os dados atuais de acordo com os requisitos da Manutenção da Planta e são iniciados automaticamente para manter os dados atuais no sistema.

A seguir estão os principais módulos nos quais a integração é realizada com a Manutenção da Planta -

- Gestão de Materiais

- Vendas e distribuição

- Gestão de Pessoal

- Controlling

- Planejamento de produção

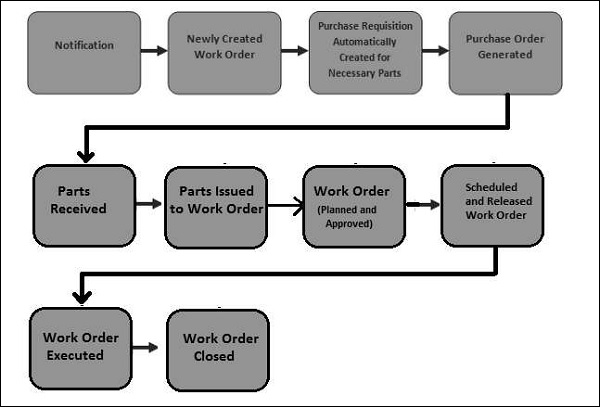

A figura a seguir descreve um processo de notificação de ordem de serviço e mostra como ele é executado em Manutenção da planta.

As principais etapas envolvidas são -

- Notification

- Ordem de serviço recém-criada

- Criação de solicitação de compra para ordens de serviço

- Pedido de compra criado e peças recebidas

- Problemas de peças para ordem de serviço

- Aprovação e Planejamento da Ordem de Trabalho

- Agendamento e liberação de ordem de serviço

- Execução de Ordem de Trabalho

- Fechando uma Ordem de Serviço

Para gerenciar com eficácia as atividades de manutenção SAP em uma organização, você precisa dividir a estrutura de manutenção existente em objetos técnicos. Os objetos técnicos são usados para definir os tipos de máquina que existem em uma organização e, usando as características do objeto, você pode definir outros objetos técnicos

Para mostrar objetos técnicos no sistema, você deve saber sobre o planejamento e a estrutura da manutenção na organização. Isso envolve a tarefa de definir o centro de manutenção e a manutenção das atividades de planejamento no sistema.

Planta de manutenção

O centro de manutenção para um objeto técnico é conhecido como um centro no qual você executa as tarefas de manutenção para os objetos e o planejamento é feito. Você pode realizar as seguintes atividades no Centro de Planejamento de Manutenção -

- Defina a lista de tarefas de acordo com o plano de manutenção

- De acordo com o BOM na lista de tarefas, execute o planejamento de materiais

- Gerenciar e programar planos de manutenção

- Criar e executar ordens de manutenção

Exemplo

Digamos que o centro de manutenção para um centro de modelagem P1 seja 001 e as tarefas de planejamento de manutenção para este centro sejam atribuídas ao centro 002. No centro 002, você tem trabalhos de grupo de planejadores de manutenção e no sistema SAP é mostrado como centro de planejamento de manutenção. Portanto, o centro de planejamento de manutenção para o centro P1 é 002 e o grupo de planejadores de manutenção trabalha para os centros 001 e 002.

Planejamento de Manutenção

Conforme a estrutura da organização, o planejamento da manutenção pode ser executado. Você define as tarefas no planejamento da manutenção de acordo com a estrutura e os objetos técnicos definidos. Os seguintes tipos de planejamento de manutenção são possíveis -

- Planejamento de manutenção centralizado

- Planejamento de manutenção descentralizada

- Planejamento de manutenção parcialmente centralizado

Planejamento de manutenção centralizado

Dentro de uma organização, o planejamento centralizado suporta as seguintes estruturas -

Existe apenas uma planta para todos os objetos técnicos que é o maintenance planning plant e planta de manutenção.

Em outros cenários, é possível que uma organização tenha vários centros de manutenção, mas existe um centro onde o planejamento de manutenção é executado.

De acordo com o exemplo acima -

- Plantas - 001, 002

- Plantas de manutenção - 001, 002

- Planta de planejamento de manutenção - 002

- Plantas atribuídas à planta de planejamento de manutenção - 001

Planejamento de manutenção descentralizada

Nesse cenário, a organização consiste em vários centros e cada centro atua como seu próprio centro de planejamento de manutenção. No sistema SAP, todos os centros são mencionados como centros de planejamento de manutenção.

- Plantas - 001, 002

- Plantas de manutenção - 001.002

- Plantas de planejamento de manutenção - 001, 002

Planejamento de manutenção parcialmente centralizado

No planejamento de manutenção parcialmente centralizado, uma organização consiste em várias plantas e algumas das plantas atuam como plantas de manutenção e plantas de planejamento de manutenção, enquanto as outras plantas podem atuar como plantas de planejamento de manutenção. Os centros que não são responsáveis pelo planejamento de manutenção são atribuídos a outros centros de planejamento de manutenção.

- Plantas - 001, 002, 003.004

- Plantas de manutenção - 001, 002, 003, 004

- Planta de planejamento de manutenção - 001, 004

- Centros atribuídos ao centro de planejamento de manutenção 001 - 001, 002

- Centros atribuídos ao centro de planejamento de manutenção 004 - 003, 004

Estrutura de objetos técnicos

Diferentes tipos de estruturas podem ser usados para o objeto técnico conforme a estrutura da organização. A seguir estão as opções -

Estruturação Funcional

Nesse tipo de estrutura, você divide seu sistema técnico por locais funcionais. Com a divisão da linha de produtos em locais funcionais, uma unidade individual pode atuar como locais funcionais no sistema.

Estruturação Relacionada a Objetos

Nessa estruturação, você divide seu sistema técnico em peças conhecidas como equipamentos. Um equipamento é um objeto individual, que pode ser colocado em um sistema técnico ou em uma parte do sistema técnico.

Estruturação Funcional e Baseada em Objetos

É uma combinação da estruturação funcional e relacionada ao objeto usando equipamentos e eles são divididos de acordo com a localização funcional.

Nesta estruturação, sua localização funcional informa onde as tarefas técnicas são realizadas e o equipamento representa o objeto com o qual as tarefas devem ser realizadas.

Note- Em suma, pode-se dizer que uma localização funcional é uma unidade organizacional que serve para manter os objetos de uma empresa de acordo com a área funcional, o processo ou o critério espacial. Um local funcional representa o local no qual uma tarefa de manutenção deve ser realizada.

- Exemplo de área funcional - estação de bombeamento

- Exemplo de critérios relacionados ao processo - Modelagem

- Exemplo de critérios espaciais - Armazém

Criação de um local funcional

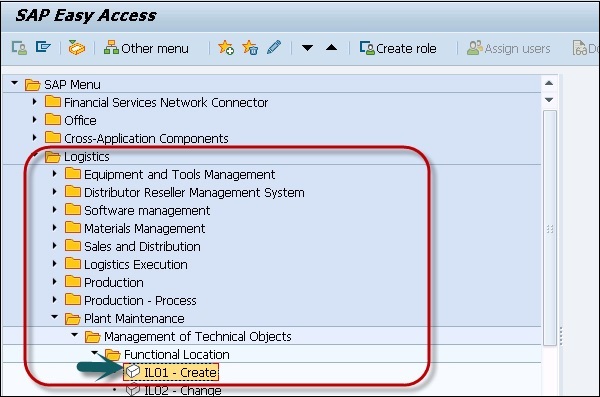

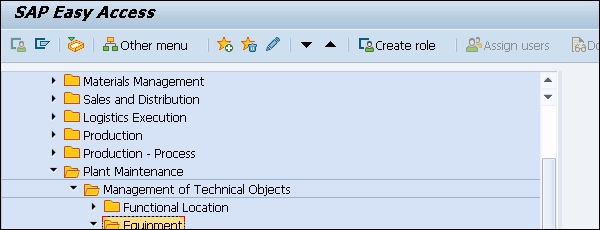

Step 1 - Para criar um local funcional, navegue para Logística → Manutenção de fábrica → Gerenciamento de objetos técnicos → Local funcional → Criar

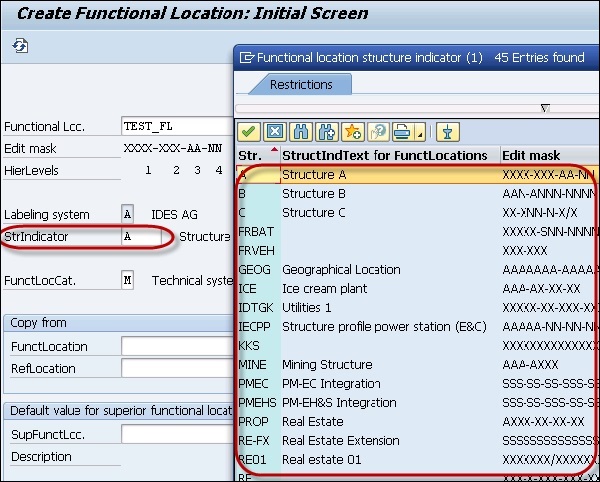

Step 2 - Na próxima janela, você deve selecionar o indicador de estrutura que deseja e clicar em Continuar.

O sistema exibe a máscara de edição para a etiqueta de localização, bem como seus níveis de hierarquia.

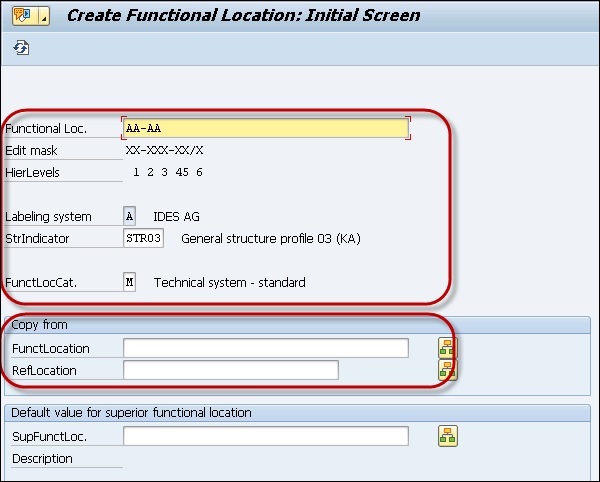

Step 3- Você também pode selecionar a etiqueta do local funcional e um local técnico como referência, se necessário. Clique no botão Continuar.

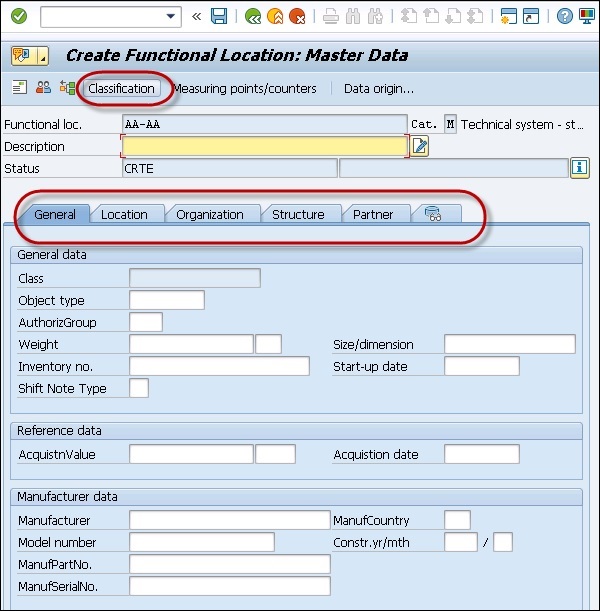

Na janela seguinte, pode-se visualizar a tela Criar Localização Funcional - Dados mestre.

Step 4- Insira todos os detalhes nos dados mestre para criar o local funcional. Se você deseja classificar o local de instalação, clique na opção Classificação.

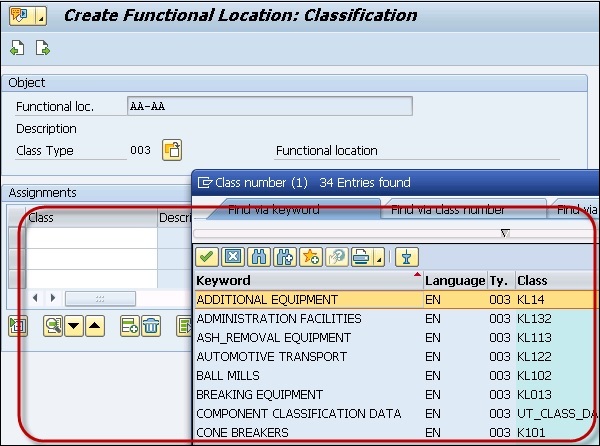

Step 5 - Depois de clicar em Classificação, será aberta a janela Criar Local Funcional - Classificação.

Step 6 - Insira as classes às quais deseja atribuir o local de instalação na coluna Classe.

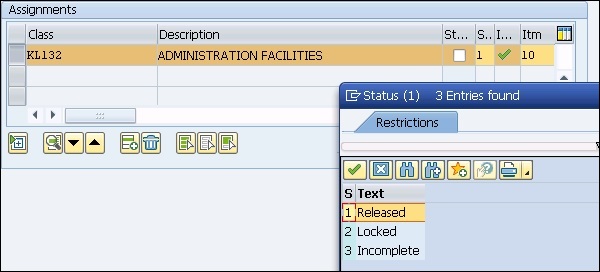

Step 7 - Selecione a classe que deve ser a classe padrão para o local funcional no campo StdClass.

Step 8 - Para especificar entradas de valores para a classe, posicione o cursor na classe desejada e selecione Processar valores.

Step 9 - Selecione o status conforme mostrado na imagem a seguir -

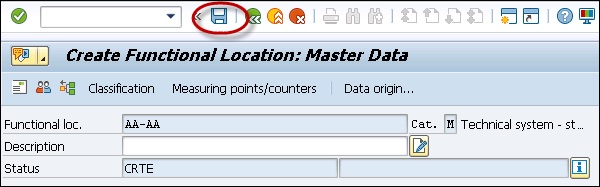

Step 10- Depois de definir todos os campos para o registro mestre, vá para a tela principal usando os botões de seta. Clique no botão Salvar na parte superior para salvar o local Funcional.

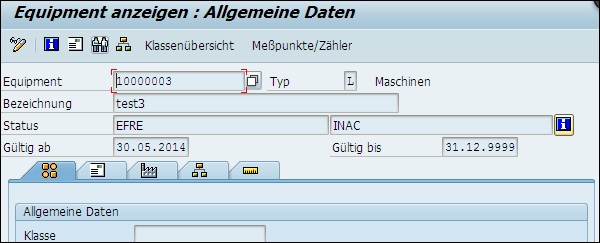

Um equipamento é conhecido como um objeto individual no sistema que é mantido de forma independente. O equipamento pode ser instalado em diferentes locais funcionais. Você pode criar um equipamento individual em uma organização com base na estrutura baseada em objetos de um sistema técnico.

O uso de um equipamento em um local funcional é documentado ao longo do tempo. O usuário sempre define o registro mestre de equipamento para cada objeto técnico no sistema.

Usando um equipamento, você pode executar as seguintes funções no sistema -

- Você pode gerenciar dados individuais de uma perspectiva de manutenção no sistema SAP.

- Você pode executar uma tarefa de manutenção individual para cada objeto técnico no sistema.

- Você pode usar isso para manter um registro de todas as tarefas de manutenção executadas para um objeto técnico.

- Caso queira ver os dados de um objeto por mais tempo, pode-se usar um registro mestre de equipamento para o mesmo.

Um registro mestre de equipamento deve ser criado nos seguintes cenários -

- Quando você gerencia dados individuais para o objeto técnico.

- Quando você executa as tarefas de manutenção para objetos técnicos.

- Quando você coleta e registra dados técnicos para os objetos por longos períodos.

- Quando você monitora o custo das tarefas de manutenção.

- Quando você deseja registrar os objetos técnicos em locais de instalação.

Os registros do equipamento podem ser usados nas seguintes áreas de aplicação funcional -

- Gestão de Materiais

- Vendas e distribuição

- Planejamento de produção

- Controlling

Representando um objeto como um equipamento ou como um local funcional

Em caso de avaria, você deve representar um objeto como um Objeto Técnico se for reparado. Ao definir um objeto como um objeto Técnico, você pode manter o histórico de serviço do objeto no sistema.Noteque você não pode alterar o número do equipamento uma vez que é criado no sistema. Se você digitou um número incorreto por engano, você precisa fazer isso para alterá-lo.

Quando você está usando um equipamento múltiplo, é necessário classificá-lo para realizar uma busca rápida.

Ao trocar um objeto em caso de avaria devido ao seu baixo valor, neste caso não é necessário manter um histórico de serviço. Para cada local de instalação, você deve definir um indicador de estrutura, conforme mencionado anteriormente. Ao manter um local funcional em outro local funcional, você não pode armazenar o histórico do local de instalação.

Criação de um registro mestre para uma peça de equipamento

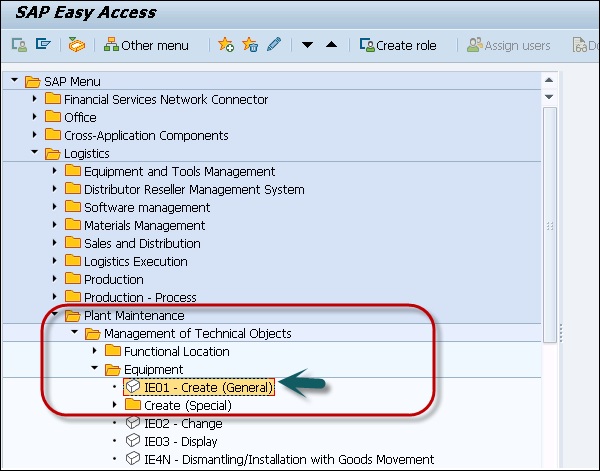

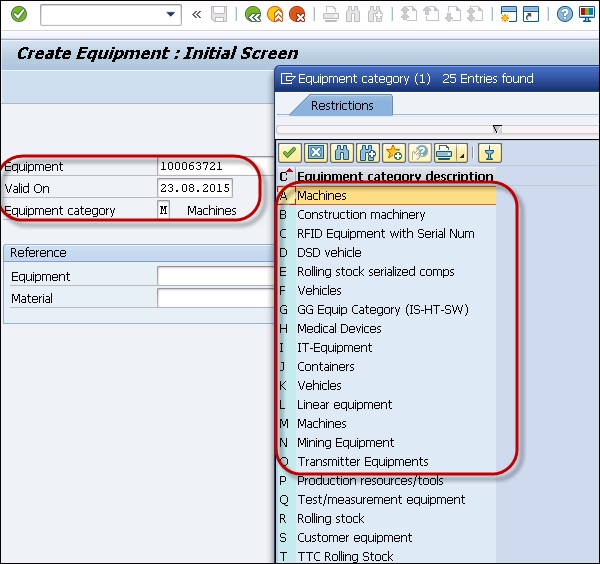

Step 1 - Para criar um registro mestre para um equipamento, navegue até Logística → Manutenção da planta → Gerenciamento de objetos técnicos → Equipamento → Criar

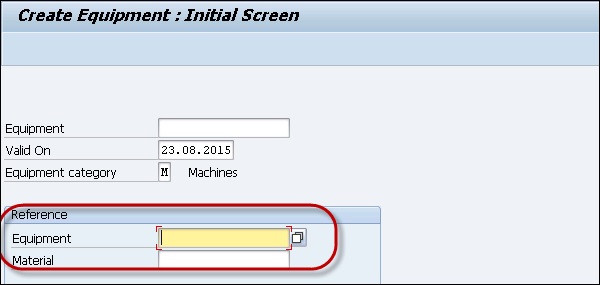

Step 2 - Para referir qualquer outro material / equipamento, você pode selecionar na opção Referência.

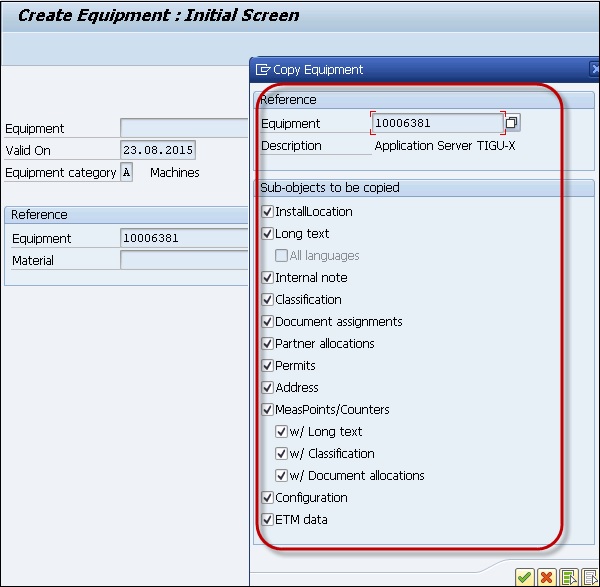

Step 3- Selecione qualquer equipamento / número mestre e uma nova janela será exibida para selecionar quais dados do equipamento de referência devem ser copiados para o novo equipamento. Em seguida, selecione Avançar e retorne à tela Dados gerais.

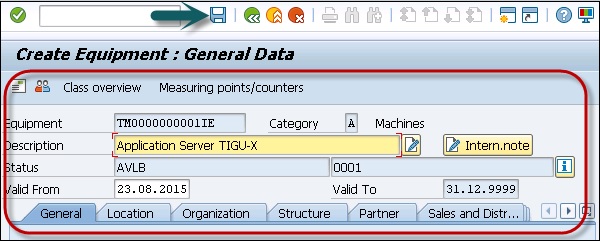

Step 4- Você verá a tela Criar Equipamento. Insira os detalhes de acordo com o requisito.

Step 5 - Clique no botão Salvar na parte superior da tela.

Você também pode criar um equipamento sem usar qualquer referência.

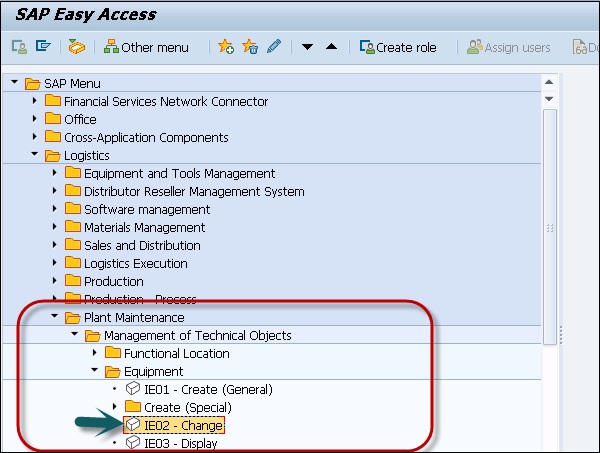

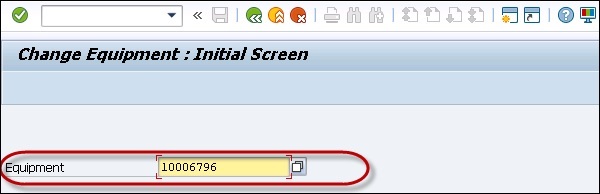

Troca de uma peça de equipamento

Você também pode precisar fazer alterações em um registro mestre do equipamento. Existe a possibilidade de que os dados tenham sido modificados, ou você tenha entrado dados errados por engano e tenha que modificar o registro mestre.

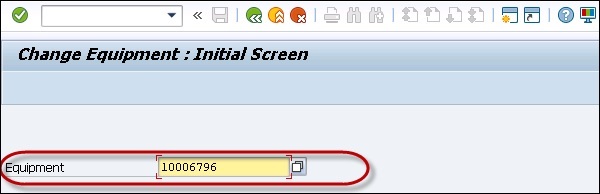

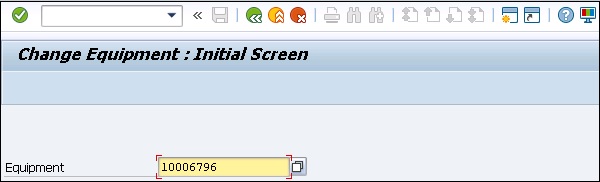

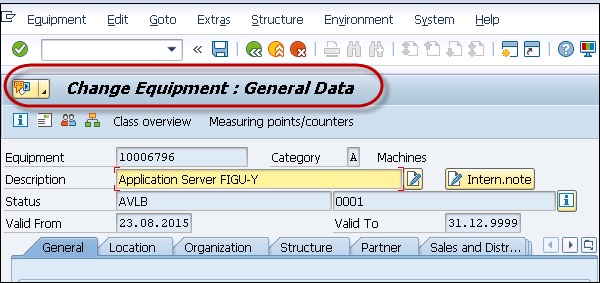

Step 1 - Insira o número do equipamento que deseja alterar e clique no botão ENTER.

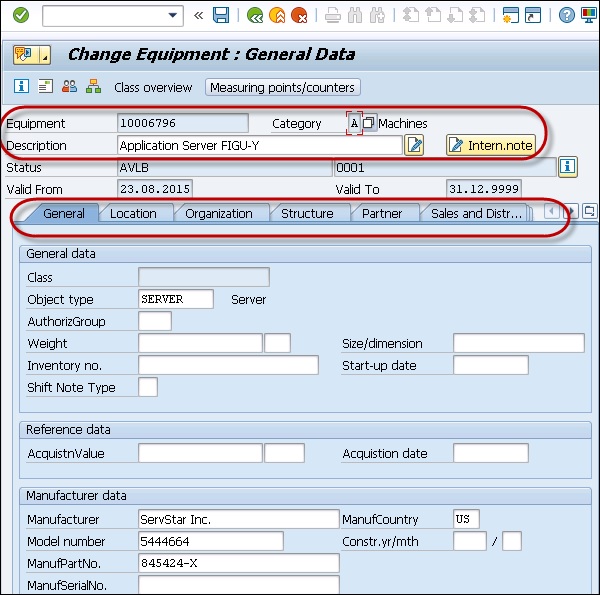

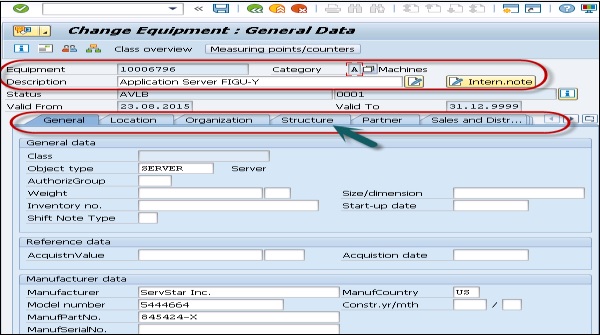

Step 2- Você verá a tela Alterar Equipamento. Nesta janela, faça todas as alterações necessárias nesta tela. Para alterar outros dados, vá para as telas necessárias.

Step 3- Você pode alterar a categoria do equipamento. Escolha Editar.

Step 4- Na caixa de diálogo, você pode selecionar uma nova categoria de Equipamento. Clique no botão Salvar para salvar os dados.

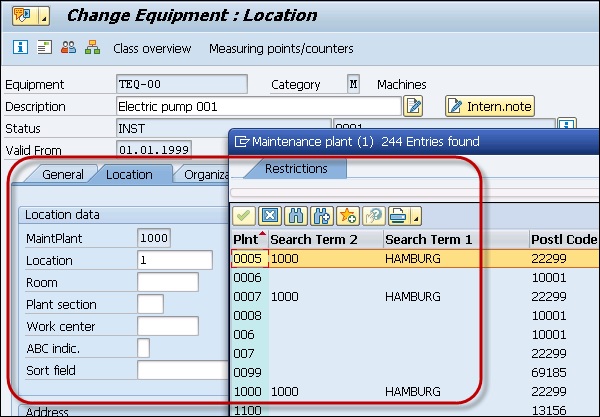

Mudança da planta de manutenção

Você também pode precisar alterar o centro de manutenção de acordo com a necessidade. Você pode alterar o centro de manutenção de um equipamento quando ele não estiver mais instalado no local de instalação. Quando você modifica um centro de manutenção, os seguintes campos nos efeitos do registro mestre -

Os campos que dependem do centro de manutenção são limpos.

O código da empresa também muda. Portanto, todos os campos que dependem da empresa são eliminados.

Com a mudança na empresa, a área de contabilidade de custos também pode mudar. Portanto, os campos associados à área de controle são limpos.

Step 1- Para alterar o centro de manutenção, abra o registro mestre do equipamento. Selecione o registro mestre do equipamento na lista disponível.

Step 2 - Vá para a guia Dados de localização → Alterar manutenção

Você receberá um aviso de alteração do centro de manutenção.

Step 3 - Para continuar, clique no botão Continuar.

Step 4 - Salve as alterações no registro mestre.

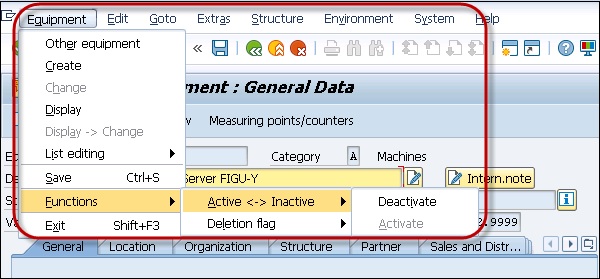

Ativando / Desativando um Registro Mestre de Equipamento

Quando você deseja desativar um mestre de equipamento, você deve saber os resultados da ação.

Step 1 - Para fazer isso, abra o mestre do equipamento no modo criar / alterar.

Step 2 - Vá para a guia Equipamento no topo → Funções → Ativo-Inativo → Desativar

O sistema mostra o status - Objeto desativado → Salvar o registro mestre.

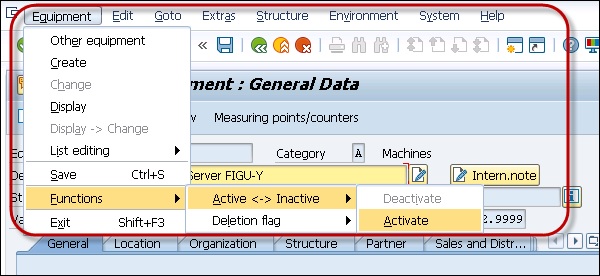

Step 3 - Para ativar o Equipamento, vá para a aba Equipamento no topo → Funções → Ativo-Inativo → Ativar

Você pode executar diferentes funções no registro mestre do equipamento e local funcional.

Transferência de dados

É possível transferir dados mestre de um local funcional para outro local funcional ou entre o local funcional e o equipamento.

Usando a função de transferência de dados, você pode atualizar dados em um nível superior na estrutura hierárquica ou também pode atualizar dados para objetos atribuídos a locais de instalação.

Você pode dividir a transferência de dados nos seguintes tipos -

Transferência de dados hierárquica

Na estrutura hierárquica, você pode manter os dados em um nível superior e o sistema irá transferir automaticamente as alterações para o nível inferior.

Transferência de dados horizontal

Usando a transferência horizontal de dados, você pode transferir dados do local de referência para o local de instalação ou do local de instalação para um equipamento.

Você pode usar o local de instalação de referência para transferir dados específicos para os locais de instalação correspondentes ou para um equipamento.

Quando você cria um local funcional, as seguintes regras podem ser aplicadas para transferência de dados -

- Você pode se referir a um local de instalação, através do qual você pode atualizar dados por meio da transferência de dados em um registro mestre atribuído.

- Quando você usa outro local como cópia, o sistema também copia o local funcional de referência.

Transferência de dados do equipamento instalado

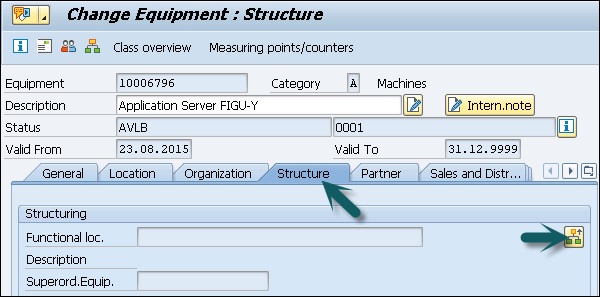

Step 1 - Para transferir os dados do equipamento instalado, acesse o cadastro mestre do equipamento.

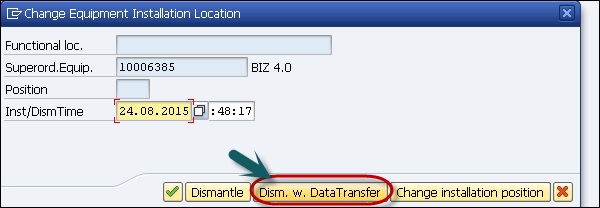

Step 2 - Vá para o registro mestre do equipamento → selecione a guia Estrutura → Alterar local de instalação para exibir a caixa de diálogo Alterar local de instalação do equipamento.

Você pode prosseguir selecionando uma das seguintes opções -

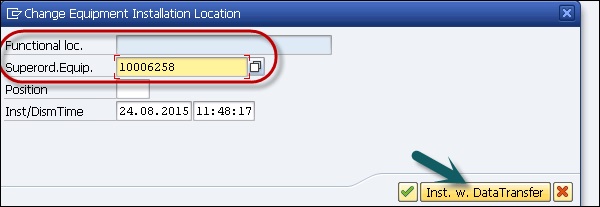

Instale uma peça de equipamento

Step 1- Selecione o equipamento superior necessário ou local funcional na caixa de diálogo → Instalar w. Transferência de dados.

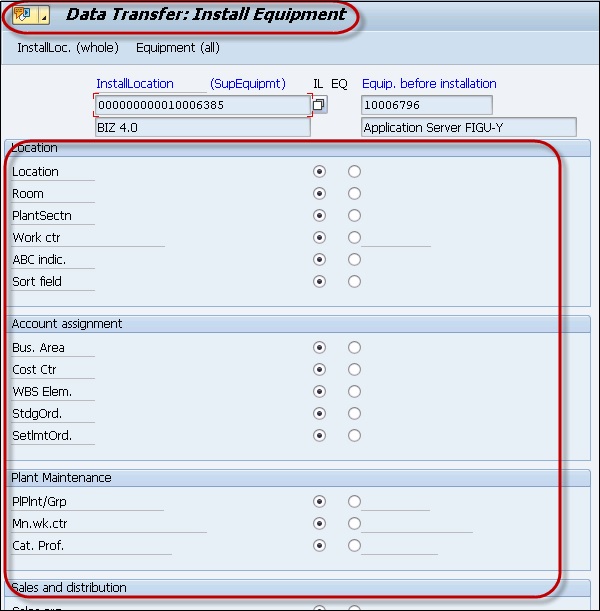

Step 2 - Na próxima janela, você poderá ver a tela Transferência de Dados: Instalar Equipamento.

Step 3 - Nesta janela, você deve selecionar quais dados devem ser transferidos do registro mestre do equipamento superior ou do local de instalação para o registro mestre do equipamento.

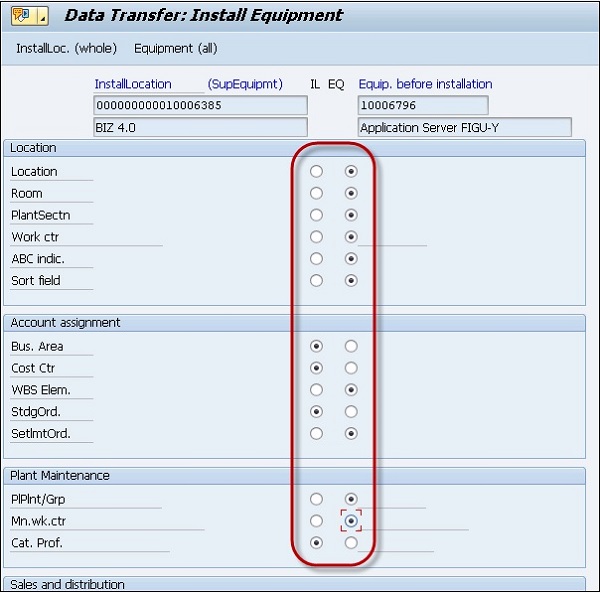

Step 4 - Selecione os campos apropriados na coluna IL → quais dados devem ser mantidos individualmente no mestre do equipamento.

Step 5 - Para fazer isso, selecione os campos apropriados na coluna EQ.

A outra opção é Dismantle the Piece of Equipment.

Desmonte a peça do equipamento

Step 1 - Selecione a opção Dism. W. DataTransfer como mostrado na imagem a seguir.

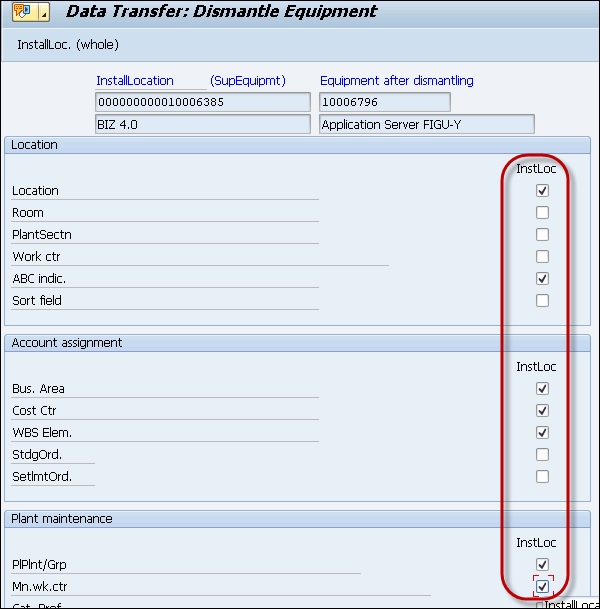

Na próxima janela, você pode ver Transferência de dados - Desmontar equipamento.

Step 2 - Selecione quais dados de instalação devem ser retidos para o equipamento após a desmontagem.

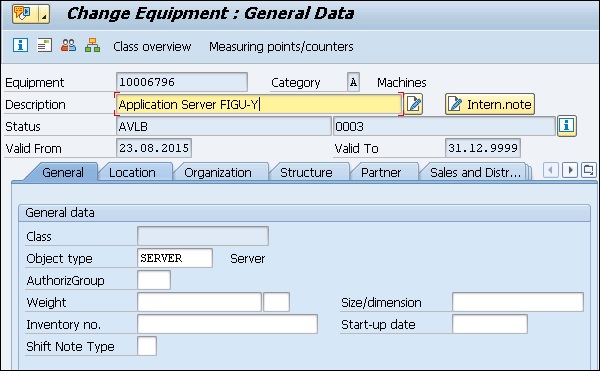

Step 3- Clique em Ir para → Voltar. Você tem que confirmar a desmontagem e salvar o registro mestre do equipamento clicando no botão Salvar na parte superior.

Exibindo e alterando a origem dos dados

Em alguns cenários, você deve alterar o tipo de transferência de dados para objetos técnicos.

Step 1 - Para alterar a origem dos dados para localização, vá para a tela na qual deseja fazer as alterações no modo de criação ou alteração.

Step 2 - Clique em editar → Origem dos dados.

Step 3 - Na próxima janela, você deve selecionar as informações necessárias para o campo selecionado.

Step 4 - Salve as alterações no registro mestre clicando no botão Salvar na parte superior.

Classificação dos objetos

No SAP PM, é possível classificar todos os objetos técnicos que são mostrados por um registro mestre. A classificação pode ser feita ao criar o registro mestre ou usando a opção de alteração em um estágio posterior.

Usando a classificação de objetos técnicos, você pode criar facilmente um sistema de classificação hierárquica para a empresa e, portanto, pode localizar as classes especiais existentes.

Criando e alterando as características e classes

Você deve primeiro criar as características e, em seguida, criar uma classe e definir um tipo de classe.

Criar características

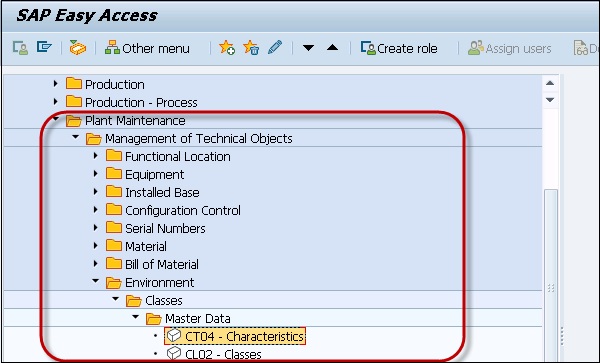

Step 1 - Navegue para Logística → Manutenção → Objetos técnicos → Ambiente → Classes → Dados mestre → Características → Criar / Alterar

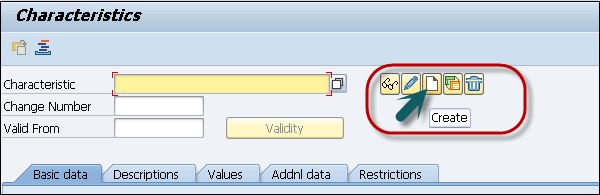

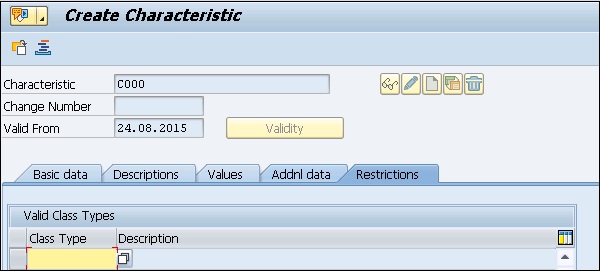

Step 2 - Clique no botão Criar e você verá a seguinte janela.

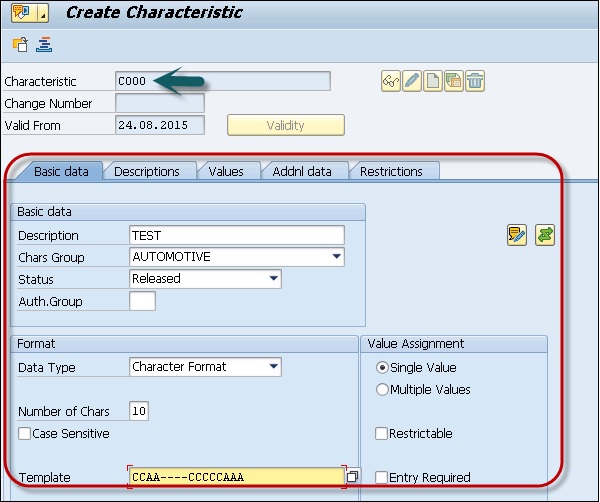

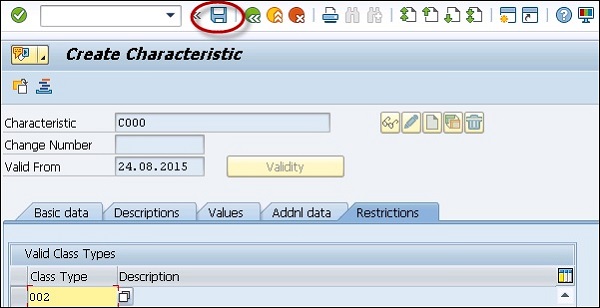

Step 3- Você verá a tela inicial com características. Insira as informações necessárias em todos os campos. Você pode obter dados adicionais selecionando Ir para Dados adicionais.

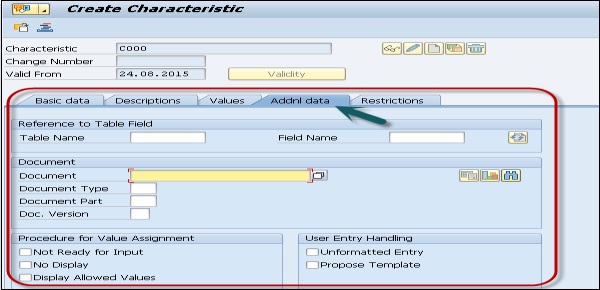

Step 4- Você pode atribuir a característica a um determinado tipo de classe. Para fazer isso, escolha Go to Restr. aos tipos de classe.

Step 5 - Salve os dados.

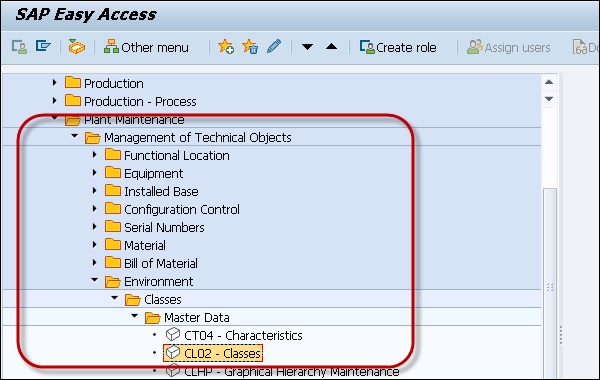

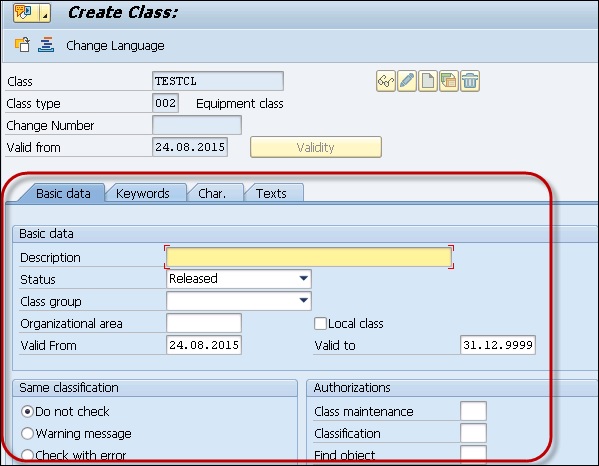

Criar classe

Step 1 - Navegue para Logística → Manutenção → Objetos técnicos → Ambiente → Classes → Dados mestre → Classes → Criar / Alterar

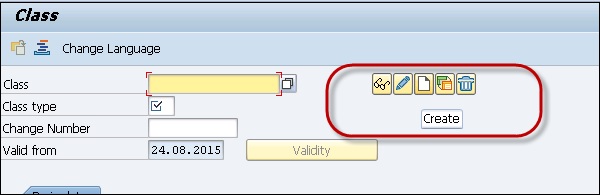

Step 2 - No próximo campo, você deve inserir os seguintes detalhes -

- Digite o nome da classe

- Tipo de Classe

Step 3 - Clique no botão Criar.

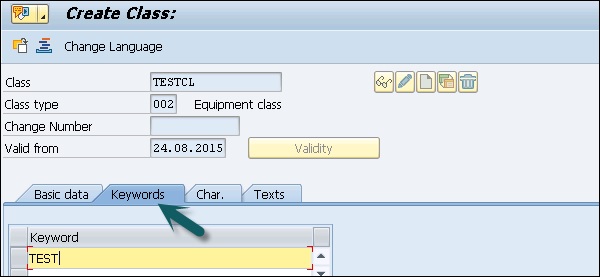

Step 4- Insira as informações necessárias em todos os campos. Para tornar a classe facilmente pesquisável, insira as palavras-chave.

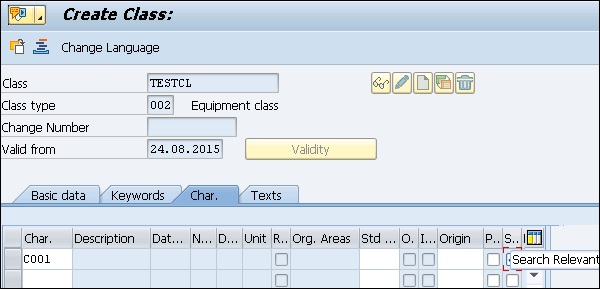

Step 5 - Para atribuir uma característica a essas chamadas, vá para Características.

Na próxima janela, você pode ver a tela para atualização de características exibida.

Step 6 - Insira as informações necessárias nesta tela.

Step 7 - Para salvar os dados, clique no botão Salvar na parte superior da tela.

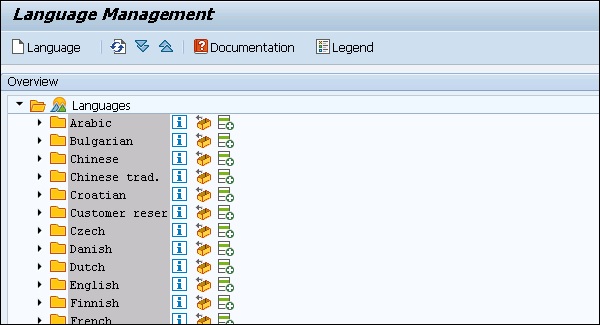

Em muitas organizações, o módulo SAP PM é gerenciado em diferentes idiomas. É possível criar multilingueshort texts e long texts para cada local funcional e peça de equipamento.

Por meio de textos curtos, o planejador de manutenção pode identificar os objetos técnicos, enquanto os textos descritivos contêm os dados técnicos em diferentes idiomas.

Você pode criar texto multilíngue somente quando a categoria do equipamento está definida para permitir isso.

Para fazer isso, navegue para Logística → Manutenção da planta → Equipamento e objetos técnicos → Objetos técnicos → Equipamento → Permitir a manutenção de texto multilíngue por EquipCategory.

Para adicionar um novo idioma no sistema SAP, use T-Code − SMLT

No SAP PM, quando ocorre um mau funcionamento de algum dos equipamentos, o que requer uma resposta da equipe de Manutenção, o processo de correção desta situação é conhecido como Breakdown maintenance. A manutenção de avarias é necessária nas seguintes situações -

O equipamento não está funcionando corretamente.

A produção é afetada quando um equipamento técnico quebra.

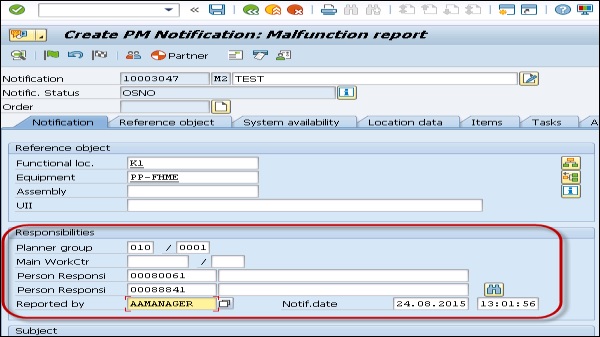

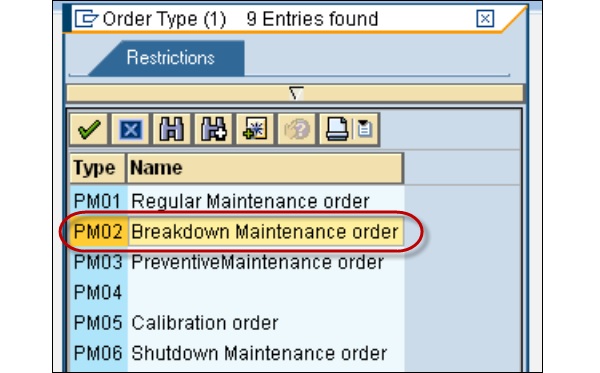

Você cria uma notificação de mau funcionamento M2 e o tipo de pedido PM02 e o equipamento são reparados no local. Na atualização de falhas, você usa catálogos e códigos na notificação.

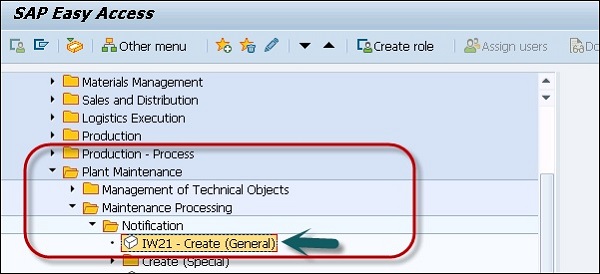

Criando uma Notificação

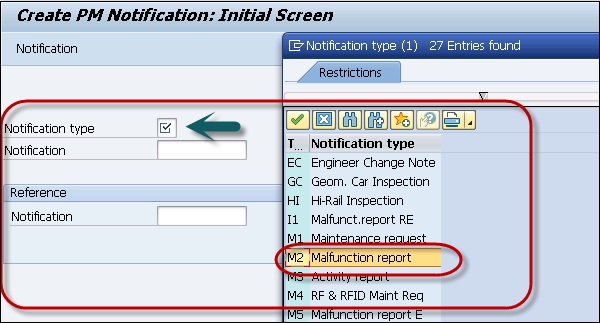

Step 1 - Para criar uma notificação, navegue para Logística → Manutenção → Processamento de manutenção → Notificações → Criar ou usar T-code − IW21

Step 2 - Clique em Criar notificação e você será solicitado a selecionar um tipo de notificação.

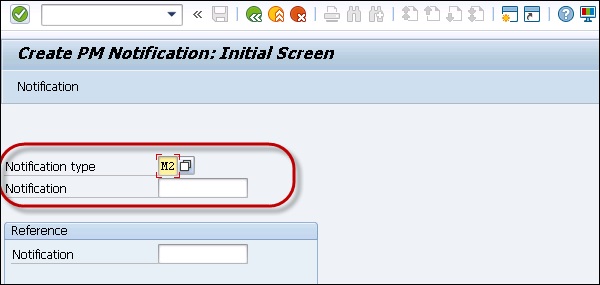

Step 3- Clique para obter a lista suspensa e selecione o campo. Selecione o tipo de notificação como M2 - Relatório de mau funcionamento

Como o sistema deve ser configurado para notificação interna, não há necessidade de inserir nenhuma outra informação.

Step 4 - Clique na marca de seleção na parte superior.

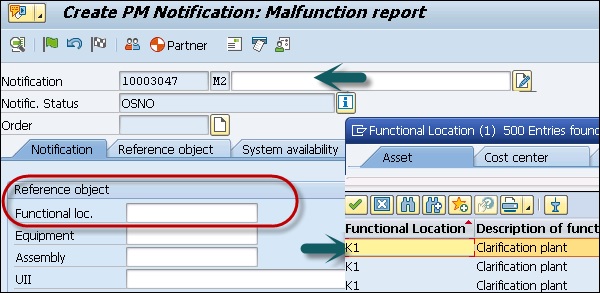

Step 5- Na próxima janela, insira a descrição da notificação. Para obter a localização funcional, vá até o campo de localização funcional e pesquise na lista disponível.

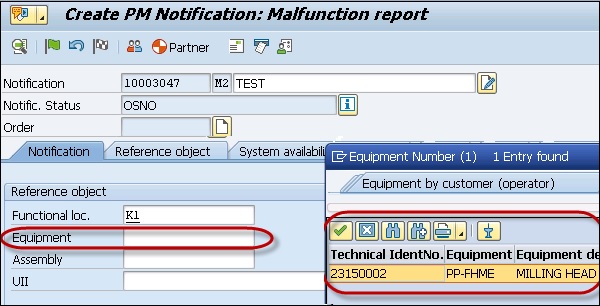

Step 6- O próximo é selecionar o equipamento. Selecione o número do equipamento pelo número de identificação técnica e clique no botão de marcação para preencher isso.

Step 7 - Insira o valor para os seguintes campos -

- Campo do grupo planejador

- WorkCtr. Principal campo

- Resposta da pessoa Campo

- Relatado por campo

- Campo de texto longo do assunto

Step 8 - Depois de inserir todos os campos, clique na marca de seleção verde na parte superior.

Step 9 - Para salvar a notificação, clique no botão Salvar.

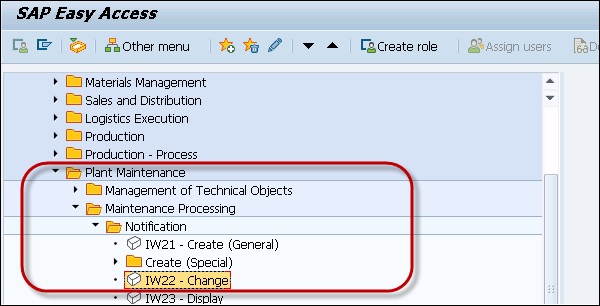

Alterando a Notificação

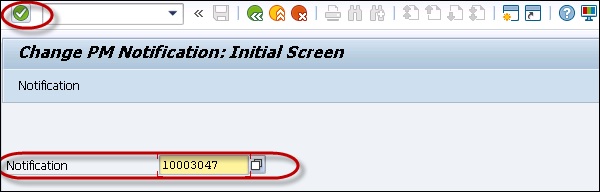

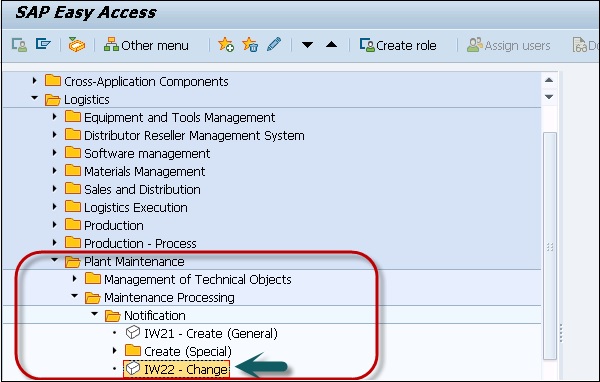

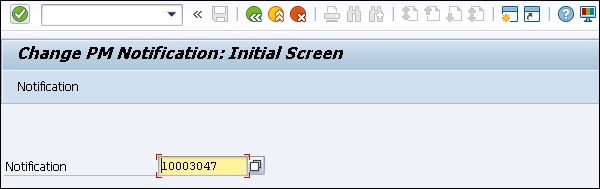

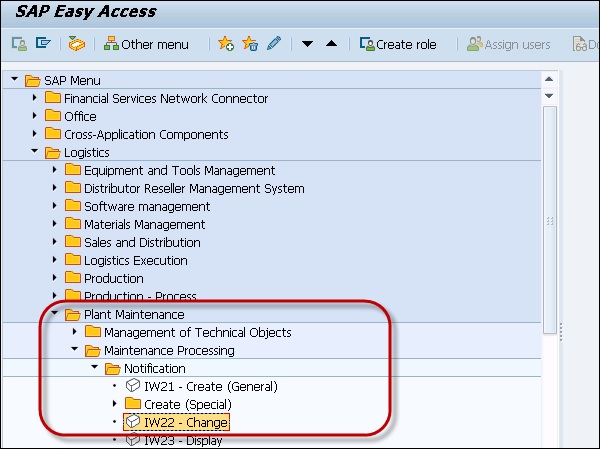

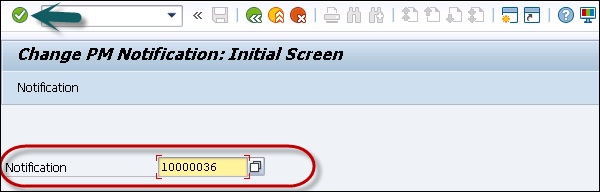

Para alterar a notificação, vá para Logística → Manutenção → Processamento de manutenção → Notificações → Alterar ou usar T-code − IW22

Digite o número da notificação e clique na marca de seleção na parte superior.

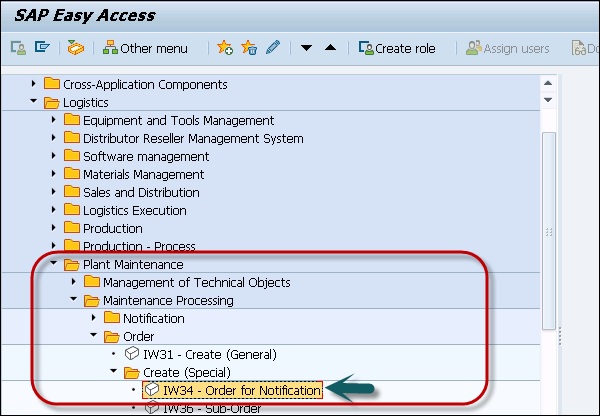

Criando Ordem de Repartição para Notificação

Step 1 - Para criar um pedido de manutenção de parada para notificação, navegue para Logística → Manutenção → Processamento de manutenção → Pedido → Criar (especial) → Solicitar a notificação.

Ou use T-code − IW34

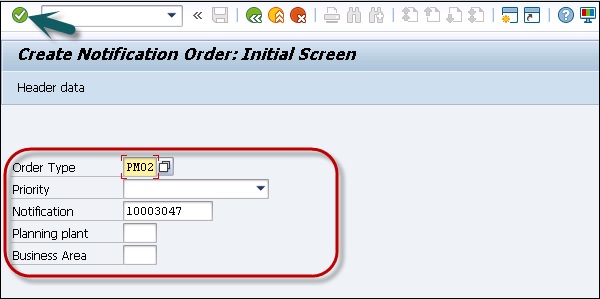

Step 2 - Digite o número da notificação.

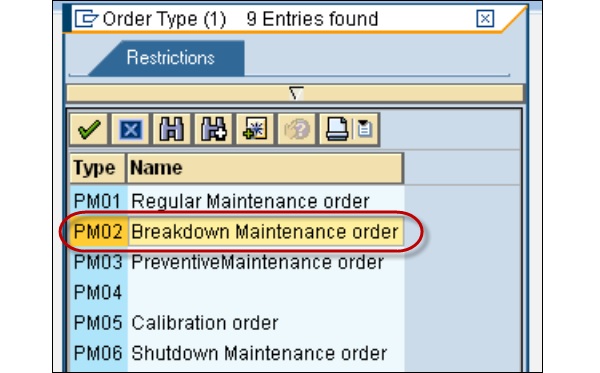

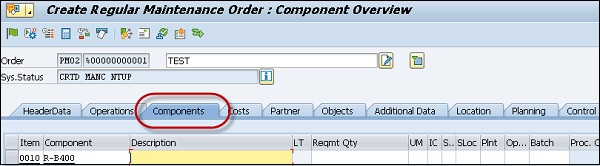

Step 3 - Selecione o tipo de pedido como PM02 Breakdown Maintenance Order.

Step 4 - Depois de inserir os detalhes, clique na marca de seleção na parte superior.

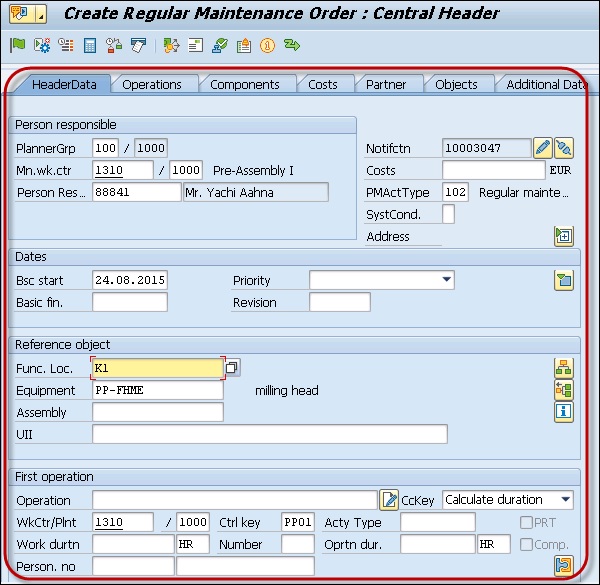

Step 5 - Digite todas as posições nos dados do cabeçalho.

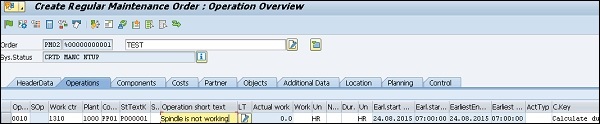

Step 6- Vá para a guia Operações e insira todos os detalhes. Adicione outras operações conforme necessário.

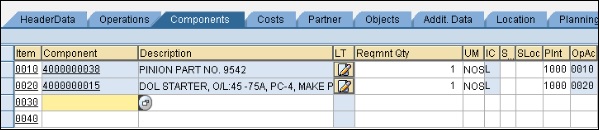

Step 7 - Clique na guia Componente para atribuir os componentes necessários para as operações.

Step 8 - Insira os seguintes detalhes conforme mostrado na captura de tela.

Step 9 - Selecione ambas as entradas do componente e clique no ícone mostrado na imagem a seguir para verificar a disponibilidade do material.

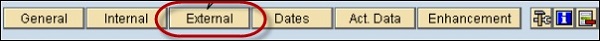

Step 10 - Para inserir a aquisição de serviços externos, vá para a guia Operações e clique no botão EXTERNO na parte inferior.

Step 11- Clique na marca de seleção verde para validar o pedido. Para salvar o pedido, clique no botão Salvar na parte superior.

A manutenção corretiva contém todas as etapas do processo envolvidas na manutenção preventiva e no processo de manutenção regular. A manutenção corretiva envolve as seguintes etapas em Manutenção da planta -

- O usuário de manutenção da planta insere uma notificação no sistema SAP para solicitar manutenção e reparar o equipamento defeituoso.

- O planejador de manutenção cria, planeja e programa uma ordem de serviço de manutenção no sistema.

- A ordem de serviço é recebida pelo técnico.

- Uma pessoa autorizada no sistema PM aprova e conclui o trabalho de acordo com a ordem de serviço.

Manutenção corretiva e preventiva

Na Manutenção Preventiva, as verificações de rotina são realizadas de acordo com a estratégia de manutenção da empresa para garantir que as máquinas estejam funcionando de acordo com os parâmetros exigidos. No SAP PM, usando planos de manutenção de rotina, você pode criar uma ordem de serviço preventiva.

Na manutenção corretiva, você corrige um mau funcionamento ou falha da máquina gerando uma notificação no sistema. A ordem de serviço é recebida pelo técnico que insere as informações. Uma pessoa autorizada no sistema PM aprova e conclui o trabalho de acordo com a ordem de serviço.

Em certos cenários, uma ordem de serviço corretiva é criada como resultado de uma ordem de serviço preventiva. Quando uma verificação de rotina é realizada, o técnico encontra uma falha ou mau funcionamento na máquina em operação e uma ordem de trabalho corretiva é criada para eliminar a falha.

Note - No sistema SAP, PM01 é o tipo de pedido para realizar a manutenção corretiva e PM03 é para realizar a manutenção preventiva.

Manutenção corretiva e manutenção avaria

Você executa a manutenção corretiva para melhorar as condições de funcionamento da máquina. É executado quando um mau funcionamento é detectado e a máquina não está operando adequadamente de acordo com a função designada.

A manutenção de avarias é realizada quando o seu equipamento apresenta avarias e não funciona. Na manutenção de avarias, a produção é afetada. No sistema SAP, o tipo de pedido PM02 é usado para realizar a manutenção de avarias.

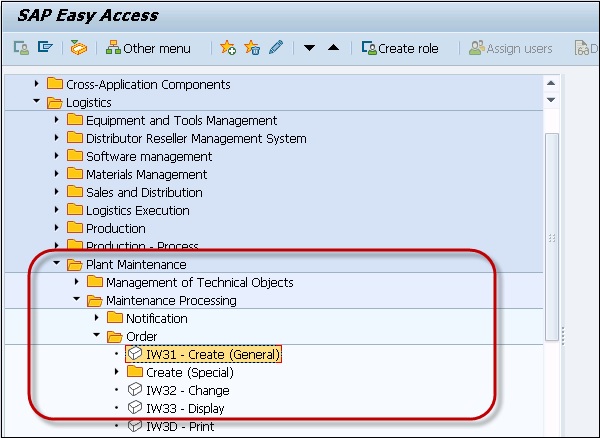

Você pode criar, alterar ou exibir pedidos de manutenção no SAP Plant Maintenance usando a ferramenta SAP UI. Você pode usar diferentesT-Codes IW31, IW32, and IW33 para manter os pedidos de manutenção na manutenção da planta.

Convertendo uma Notificação em Pedido de Manutenção

Você pode converter uma notificação em pedidos de manutenção. As notificações são criadas como parte da manutenção corretiva ou manutenção de avarias.

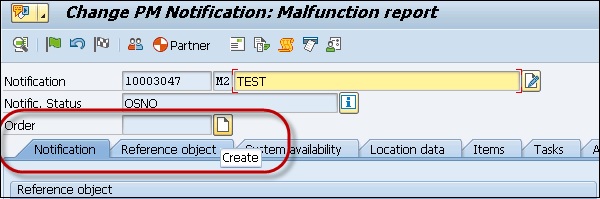

Step 1 - Para converter uma notificação em ordem de manutenção, navegue para Logística → Manutenção de fábrica → Processamento de manutenção → Notificação → Alteração

Step 2 - Na captura de tela a seguir, no campo Notificação, insira o número da notificação registrada → Escolha a notificação

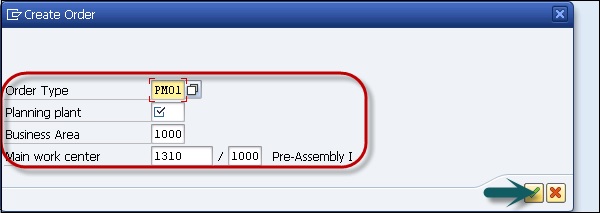

Step 3 - Na tela Modificar Notificação PM, Solicitação de Manutenção, prossiga com a criação de uma ordem de manutenção selecionando Criar ao lado do campo Ordem.

Step 4- O tipo de pedido padrão é PM01. O centro de trabalho principal, a planta e a planta de planejamento são copiados do local de instalação em que este equipamento está instalado.

Clique no botão Continuar.

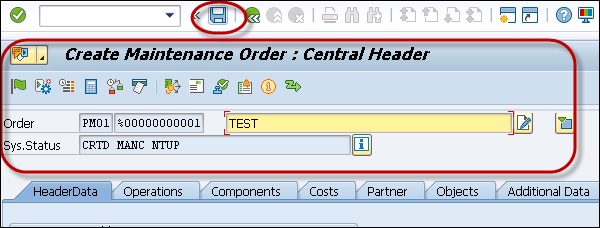

A descrição da ordem de manutenção é copiada da descrição da nota, que pode ser alterada se estiver no modo de alteração. Se as informações do objeto sobre os pedidos existentes aparecerem, selecione Enter para continuar.

Step 5 - Na tela Criar pedido de manutenção - Cabeçalho central → Clique no botão Salvar.

Você verá a seguinte mensagem sobre a criação do pedido de manutenção.

A manutenção preventiva em uma organização é usada para evitar falhas no sistema e na produção. Usando a manutenção preventiva, você pode obter vários benefícios em sua organização. O termo manutenção preventiva é utilizado para realizar inspeções, manutenções preventivas e reparos. Os planos de manutenção são usados para definir datas e a extensão das tarefas de manutenção preventiva e de inspeção que podem ser planejadas para objetos técnicos.

A seguir estão os principais benefícios do uso de manutenção preventiva em uma organização -

As atividades realizadas na Manutenção Preventiva são armazenadas na forma de listas de tarefas.

Você define a extensão e a inspeção do trabalho e quando a manutenção preventiva deve ser realizada com detalhes da localização funcional ou peças do equipamento.

Você também define a atribuição baseada em custos de listas de tarefas de manutenção preventiva.

Você também pode realizar uma revisão para encontrar o custo das atividades de manutenção preventiva a serem realizadas no futuro.

Listas de Tarefas

A lista de tarefas na Manutenção Preventiva é definida como a sequência de atividades que são realizadas como parte da Manutenção Preventiva em uma organização. Eles são usados para executar as tarefas repetidas como parte da Manutenção Preventiva e para executá-las com eficiência.

Usando listas de tarefas, você pode reduzir o esforço padronizando a sequência de trabalho. Todas as atualizações são realizadas em um ponto específico na lista de tarefas de manutenção correspondente e todas as ordens de manutenção e itens de manutenção no sistema recebem o status atualizado das sequências de trabalho. Com a ajuda de listas de tarefas, ajuda a reduzir o esforço necessário para criar pedidos de manutenção e itens de manutenção, pois você pode consultar a lista de tarefas para ver as sequências de trabalho.

A seguir estão as principais funções das listas de tarefas no SAP Plant Maintenance -

- Manutenção planejada

- Em manutenção

Manutenção planejada

Todas as atividades programadas, como inspeção, manutenção e reparos, vêm em Manutenção Planejada. Na Manutenção, você define os intervalos de tempo em que as etapas de trabalho devem ser executadas e as sequências de trabalho em que devem ser executadas. As listas de tarefas são atribuídas a um plano de manutenção no planejamento de manutenção.

Em manutenção

A lista de tarefas para manutenção contínua contém as sequências de trabalho com base na inspeção atual. Todas as inspeções feitas sem um cronograma regular passam por manutenção contínua.

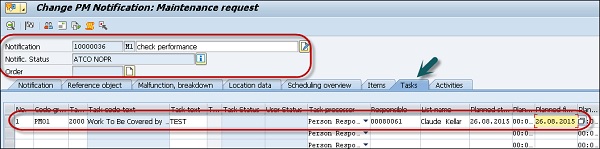

Atribuição de uma lista de tarefas a uma notificação

Você pode atribuir uma lista de tarefas a uma notificação e, se houver algum pedido de manutenção associado, a lista de tarefas será atribuída ao pedido de manutenção.

Step 1 - Para atribuir uma lista de tarefas a uma Notificação, abra a notificação no modo Alterar.

Step 2 - Insira o número da notificação e clique na marca de seleção na parte superior.

Step 3 - Vá para a guia Lista de tarefas e insira os detalhes da lista de tarefas que deseja atribuir a esta notificação -

- Código de Tarefa

- Texto da Tarefa

- Grupo de Código

- Pessoa responsável

- Data de início planejada

- Data de término planejada e outros campos, conforme mostrado na captura de tela a seguir.

Step 4 - Para salvar a notificação, clique no botão Salvar na parte superior.

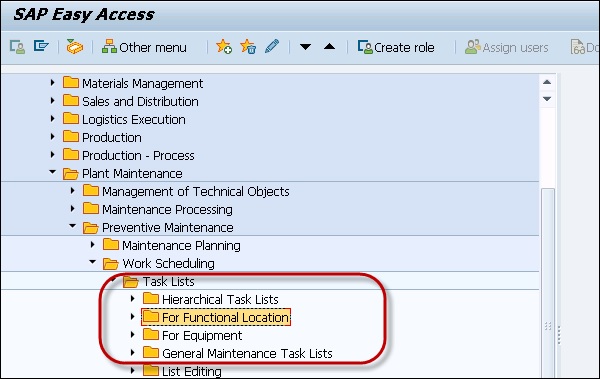

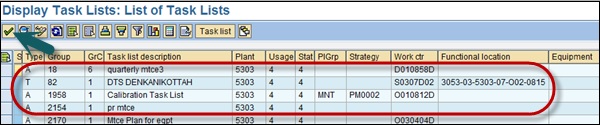

Criação de uma nova lista de tarefas de manutenção

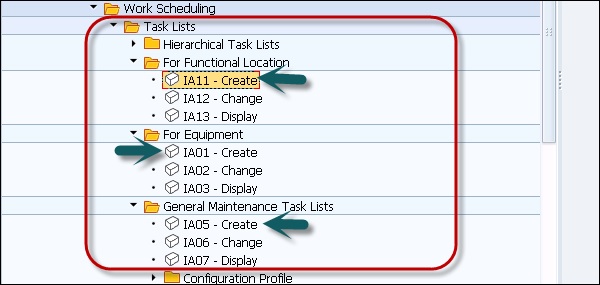

Você pode criar uma nova lista de tarefas de manutenção para adicionar uma sequência de novas atividades de manutenção a serem realizadas em intervalos regulares. Você pode criar uma lista de tarefas de equipamento, uma lista de tarefas de localização funcional ou uma lista de tarefas de manutenção geral.

Step 1 - Para criar uma nova lista de tarefas, navegue para Logística → Manutenção da planta → Manutenção preventiva → Programação do trabalho → Listas de tarefas

Step 2 - Para criar cada tipo de lista de tarefas, você deve inserir detalhes diferentes, conforme mostrado na imagem a seguir.

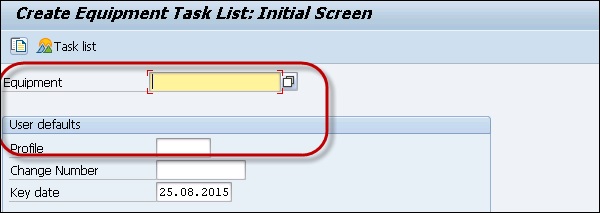

Step 3- Para criar uma lista de tarefas de equipamento, insira o número do equipamento e o número do perfil existente. Clique no botão Continuar. Você também pode usar a opção de cópia como referência para copiar uma lista de tarefas existente.

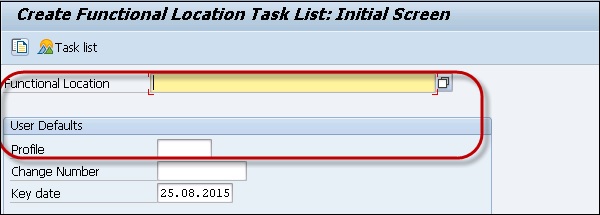

Step 4- Para criar uma lista de tarefas de localização funcional, insira a identificação da localização funcional e o número do perfil. Clique no botão Continuar.

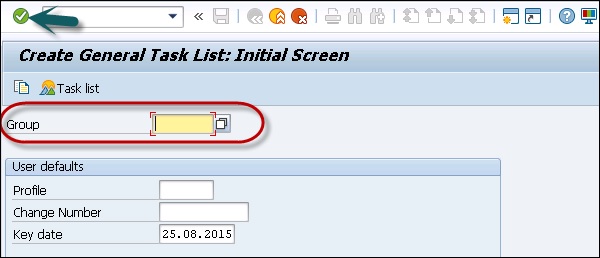

Step 5- Para criar uma lista de tarefas de manutenção geral, não insira dados e clique em Continuar. Você pode inserir um número de grupo existente e clicar em Continuar.

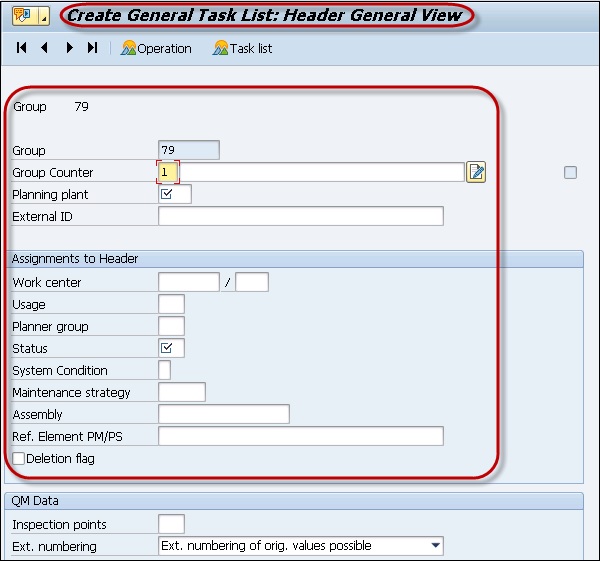

Step 6 - Depois de clicar em continuar, você deve inserir os dados do cabeçalho na lista de tarefas.

Step 7 - Para salvar a lista de tarefas, clique no botão Salvar na parte superior.

O planejamento de manutenção no SAP PM é usado para evitar qualquer quebra de equipamento ou quebra de produção. É usado para representar inspeção, manutenção preventiva e reparos para os quais você planeja o tempo e o escopo do trabalho com antecedência. Ao realizar um planejamento de manutenção eficaz, você pode remover as avarias, que podem resultar em riscos ambientais.

O componente de planejamento de manutenção é integrado com diferentes componentes de outros módulos e subcomponentes na manutenção da planta -

- Listas de tarefas de manutenção

- Pedidos de manutenção

- Notificações de manutenção

- Gestão de liberação de trabalho

Existem vários componentes do planejamento de manutenção que se integram a outros módulos, como planejamento de qualidade e gerenciamento de materiais.

O planejamento de manutenção é usado para descrever a data e as atividades de inspeção a serem realizadas para objetos técnicos. Ele garante que os objetos técnicos trabalhem com falhas e, portanto, melhore a otimização de todos os objetos.

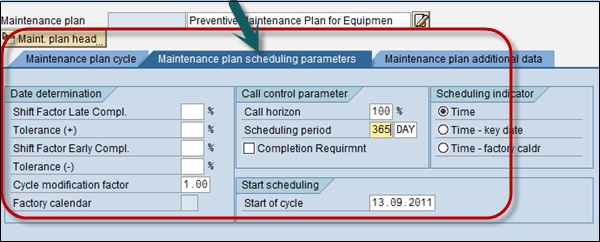

Planos de Manutenção

O plano de manutenção define a programação e a lista de tarefas a serem realizadas no Planejamento de Manutenção. Um plano de manutenção pode ser criado de acordo com o trabalho da organização, tal como objetos diferentes podem ser mantidos em datas diferentes e o escopo pode ser diferente de acordo com o tipo de objeto.

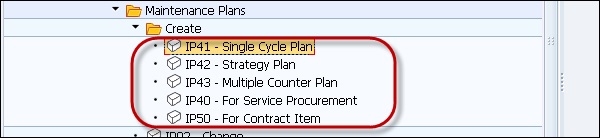

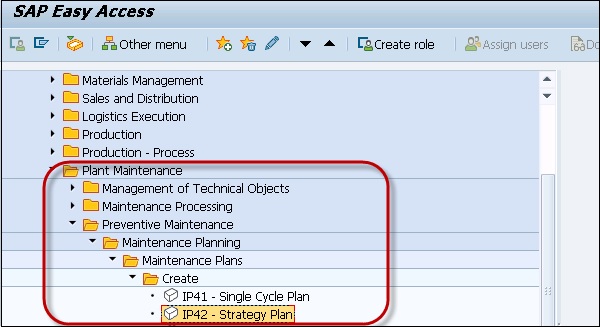

Os procedimentos a seguir podem ser usados para criar um Plano de Manutenção Preventiva -

- Plano de Ciclo Único

- Plano de Estratégia

- Plano de contador múltiplo

- Plano de manutenção para aquisição de serviços

- Plano de manutenção para um contrato básico

Plano de Ciclo Único

O plano de manutenção de ciclo único é usado para definir exatamente um ciclo de manutenção baseado no tempo ou no desempenho, no qual você especifica o intervalo no qual o plano de manutenção deve ser executado. É um dos planos de manutenção mais simples usados para o planejamento de manutenção.

Exemplo

Manutenção anual de um carro ou serviço de uma impressora após 1 milhão de cópias.

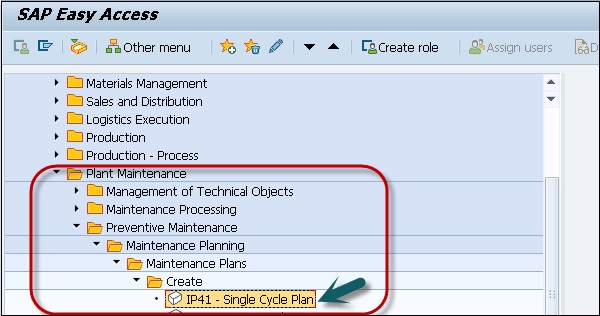

Step 1 - Para criar um plano de ciclo único, navegue até Logística → Manutenção da planta → Manutenção preventiva → Planejamento de manutenção → Planos de manutenção → Criar → Plano de ciclo único ou T-Code − IP41

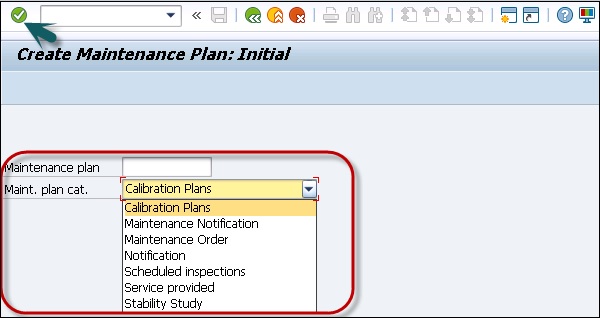

Step 2 - Na janela seguinte, insira o nome do plano e a categoria do plano de manutenção e clique em Continuar.

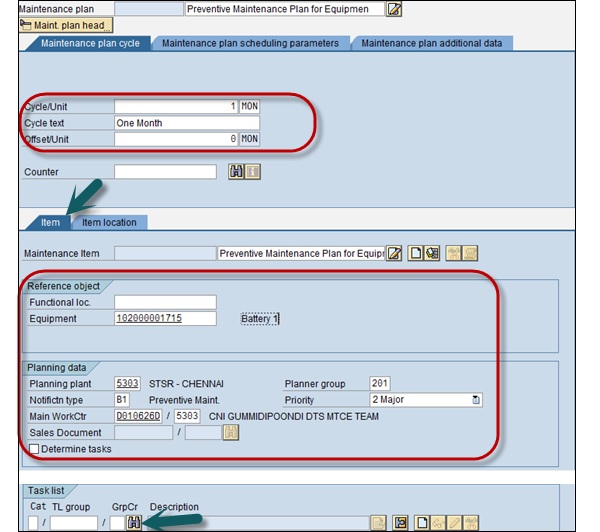

Step 3 - Insira os dados necessários.

Ao inserir uma unidade de desempenho para o ciclo, o sistema seleciona automaticamente o primeiro contador adequado para o objeto de referência como um valor proposto.

Você também pode manter os parâmetros de programação, se necessário.

Você só pode atualizar os parâmetros de programação do plano de manutenção, se tiver inserido uma unidade na seção Intervalo do ciclo. A partir da unidade, o sistema pode reconhecer se o plano de ciclo único é baseado no desempenho ou no tempo e fornece os parâmetros de programação correspondentes.

Step 4 - Para selecionar a lista de tarefas, clique no ícone na parte inferior.

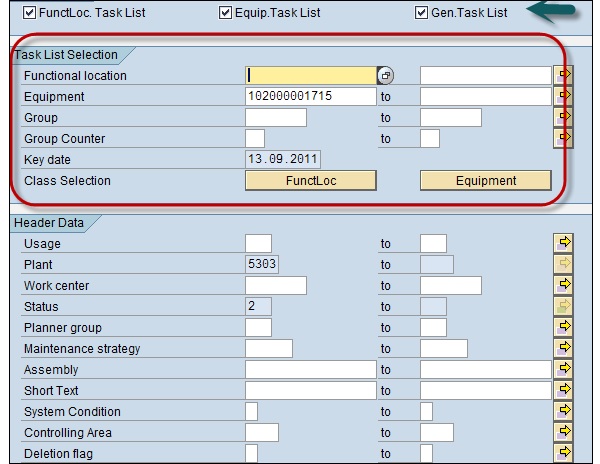

Step 5 - Selecione o tipo de lista de tarefas e insira o local funcional / número do equipamento.

Step 6 - Selecione as tarefas da lista de tarefas e clique no botão Executar.

Step 7 - Em seguida, vá para os parâmetros de programação do plano de manutenção e insira os dados relevantes do período de programação e o início do ciclo.

Step 8 - Clique na guia Dados adicionais do plano de manutenção e mantenha os dados relevantes.

Step 9- Clique em

Plano de Estratégia

No SAP PM, você pode usar planos estratégicos para mostrar ciclos de manutenção complexos. Você cria um plano estratégico e atribui uma estratégia de manutenção na qual definiu os ciclos de manutenção.

Uma estratégia de manutenção contém informações gerais de programação e você pode atribuir uma estratégia de manutenção a muitos planos de manutenção e listas de tarefas de manutenção.

Plano de contador múltiplo

Um plano de contagem múltipla pode ser criado sem uma estratégia de manutenção e é usado para manutenção baseada em desempenho. Em um plano de contadores múltiplos, você cria ciclos de manutenção e aloca contadores de equipamentos ou locais funcionais com dimensões diferentes para eles.

Em cenários ao vivo, você usa vários planos de contador para atividades individuais ou para grupos individuais de atividades.

Exemplo

O plano de múltiplos contadores é adequado para o setor de aviação civil. Você pode capturar onde as dimensões, como as inspeções do trem de pouso, devem depender do número de quilômetros voados e do número de decolagens, etc.

Plano de manutenção para aquisição de serviços

A categoria de plano de manutenção para aquisição de serviços é usada para combinar as funções de PM e aplicativos de gerenciamento de materiais. Ao criar um plano de manutenção para aquisição de serviços com categoria de plano MM, você pode atribuir o seguinte -

- Pedido de serviço externo

- Conta GL

- Ordem de liquidação

- Especificações de serviço

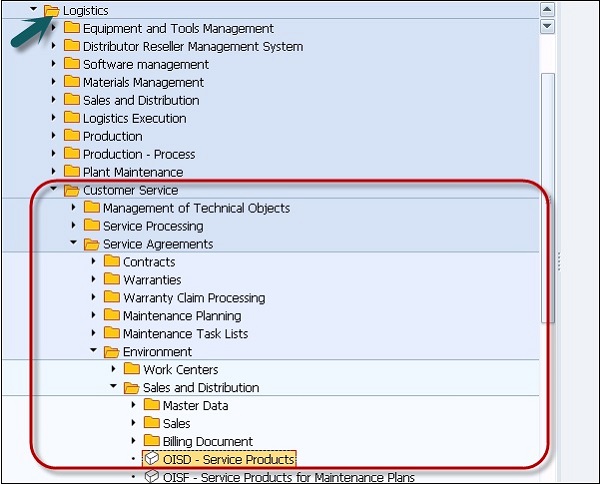

Plano de manutenção para um contrato geral

O uso do plano de manutenção com contrato básico permite simplificar o processamento de serviços de acordo com o contrato básico para diferentes objetos. Quando você cria um plano de manutenção com um contrato básico, os seguintes objetos de chamada de manutenção são criados -

- Notificação de serviço

- Ordem de serviço

No SAP PM, o plano de manutenção com base em um contrato básico combina as funções de diferentes módulos SAP -

- Manutenção da planta (PM)

- Vendas e distribuição (SD)

- Atendimento ao cliente (CS)

Para criar um plano de manutenção com um contrato básico, você deve atualizar os seguintes dados em Vendas e distribuição -

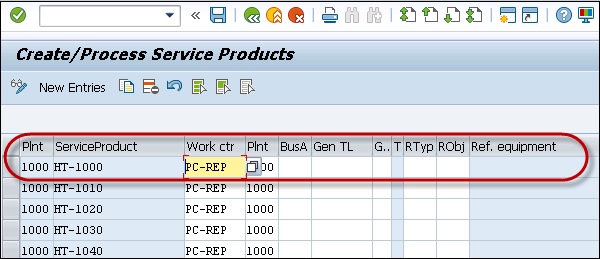

- Produto de serviço

Você deve manter os seguintes dados -

- Planta para planejamento de manutenção

- Centro de Trabalho

- Tipo de pedido

- Planta do centro de trabalho de manutenção

- Área de negócio

- Lista de tarefas de manutenção geral

Tipo de lista de tarefas

Um contrato básico atende às seguintes condições -

- A categoria do contrato é Contrato

- O tipo de contrato é Serviço e Manutenção (WV)

Na guia Vendas, você especificou -

- Datas de início e término do contrato

- Produto de serviço como item de contrato básico

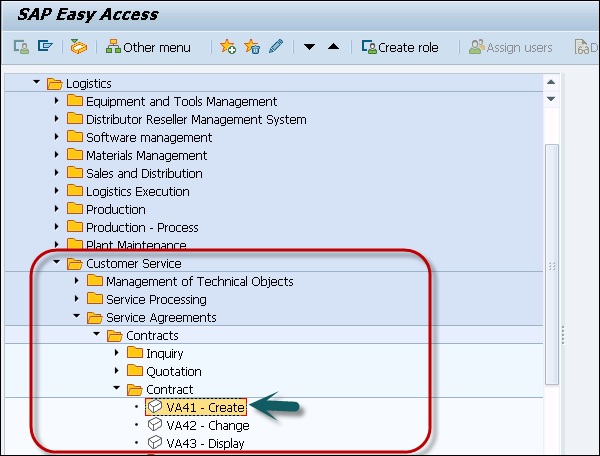

Criação de um contrato básico

Navegue até Logística → Atendimento ao cliente → Acordos de serviço → Contratos → Contrato → Criar

Usando a manutenção baseada em projeto, você pode melhorar suas funções existentes em inspeção, manutenção e reparo. SAP PM fornece vários componentes de aplicativos sob manutenção orientada a projetores para controlar e executar listas de tarefas de manutenção com eficácia.

Business Function - LOG_EAM_POM

Application Component - Construtor de eventos de manutenção, livro de registro

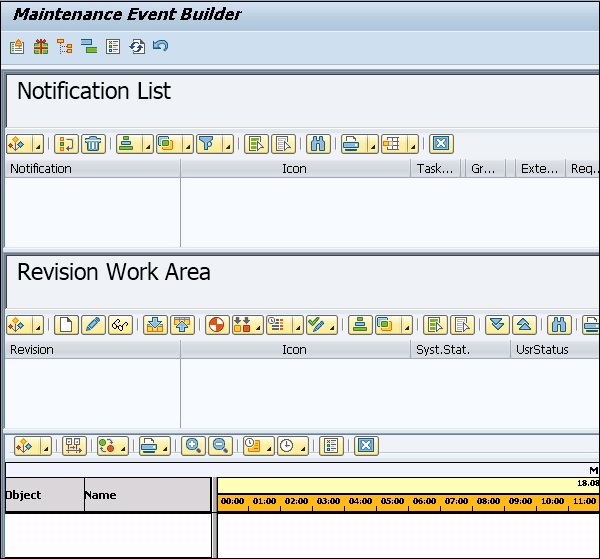

Construtor de eventos de manutenção (MEB)

Usando MEB no SAP PM, você pode gerenciar facilmente o planejamento de manutenção que consiste em pacotes de trabalho. A capacidade dos centros de trabalho é mostrada de forma gráfica e você pode usar uma nova árvore de planejamento para exibir a visão da capacidade do painel de planejamento.

Usando o MEB, você pode planejar projetos de manutenção menores na forma de pacotes de trabalho individuais.

MEB é tecnicamente uma bancada de trabalho e suporta as seguintes funções -

- Para ver o backlog - lista de trabalho de notificações.

- Para agrupar as notificações para revisões.

- Para criar pedidos a partir de notificações.

- Para atribuir os pedidos.

- Para exibir requisitos de trabalho em aberto, pedidos ou datas de vencimento.

O MEB pode ser usado para executar a maioria das etapas de planejamento necessárias com uma transação.

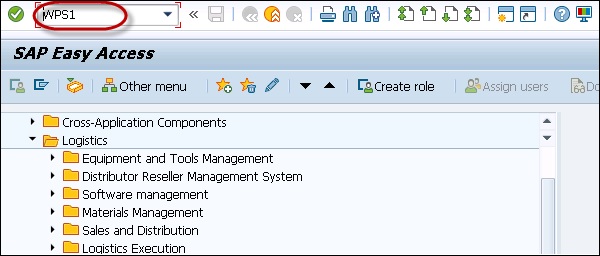

Para abrir o ambiente de trabalho MEB, use T-Code − WPS1

No MEB, quando os pedidos são criados para uma revisão com elementos PEP, o elemento PEP é atualizado na ficha de registro Localização, bem como na ficha de registro Dados adicionais.

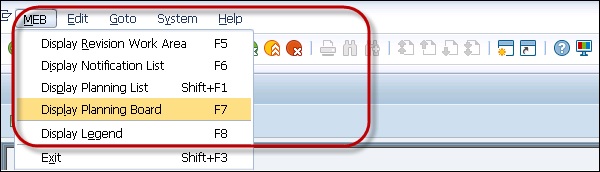

Para exibir Área de Trabalho de Revisão, Lista de Notificação, Lista de Planejamento, Quadro de Planejamento e Legenda, você pode clicar em MEB → Exibir

Diário de bordo

O diário de bordo na manutenção orientada para o projeto é usado para apoiar o controle e a execução das tarefas de manutenção de linha de forma muito eficaz.

O diário de bordo possui os seguintes recursos -

Você pode alternar entre o modo de alteração e exibição.

Você pode exibir os detalhes da garantia do objeto técnico na notificação de log.

Você pode pesquisar uma revisão apropriada para uma notificação de log usando as seguintes opções de pesquisa -

Revisão por objeto técnico

Revisão por centro de trabalho

Revisão por tela de seleção

O aplicativo Logbook pode ser executado nos seguintes modos -

- Com sub-diários de bordo sem a sincronização técnica da estrutura do objeto.

- Sem função de sub-diários e com sincronização da estrutura técnica do objeto.

Criação de um diário de bordo para equipamentos e locais funcionais

Você pode criar e ocultar livros de registro em dados mestre ao criar equipamentos e locais funcionais na Manutenção de plantas. Ao criar um objeto técnico, você tem a opção de definir a função Diário, e um diário é criado simultaneamente. Se o código for definido no modo de modificação, ele indica que existe um diário de bordo para um objeto técnico.

Quando você define Ocultar o indicador do diário de bordo nos dados mestre, ele permite ocultar o diário de bordo na hierarquia. Quando você seleciona uma pasta de sublogbook específica, todos os objetos do aplicativo - sublogbooks, entradas de log, notificação de log, etc. serão atribuídos aos seus nós superiores do logbook na hierarquia.

A recondicionamento é definida como o processo de reparar peças de reposição e devolver as peças de reposição ao depósito ou ao equipamento. Você pode definir uma ordem de renovação como ordem de manutenção, pela qual você pode executar o processo de renovação de equipamentos danificados. Para fazer isso, você precisa de uma combinação de material e número de série.

Como parte do processo de reforma, você pode desinstalar o equipamento ou material danificado do centro de manutenção e movê-lo para o depósito usando o tipo de movimento 101. Uma ordem de reforma é criada para coletar o custo do processo de reforma.

Assim que o processo de Recondicionamento for concluído, você altera o estado condicional do material de danificado para Recondicionado. O equipamento Recondicionado pode ser reinstalado na planta de manutenção e o pedido é encerrado. A seguir estão as principais etapas do processo de renovação -

- Desinstale o equipamento danificado da planta de manutenção.

- Tipo de movimento 101, para mover o material para o depósito.

- Criação de ordem de reforma para coletar o custo da atividade de reforma.

- Quando o processo de Recondicionamento é executado, o estado do material é alterado de danificado para Recondicionado.

- Reinstalação de equipamentos na planta de manutenção.

Criação de um pedido de renovação no SAP PM

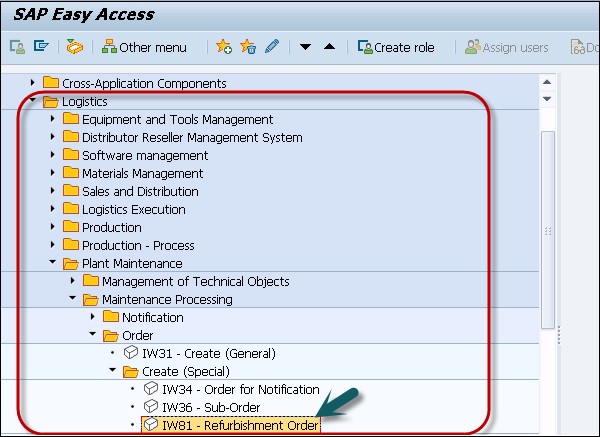

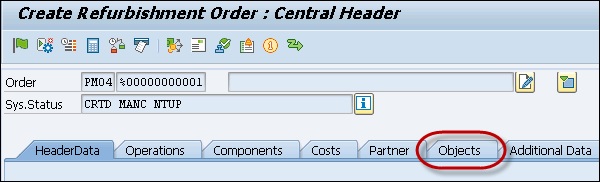

Step 1 - Navegue para Logística → Manutenção de fábrica → Processamento de manutenção → Pedido → Criar (especial) → Pedido de reforma ou IW81

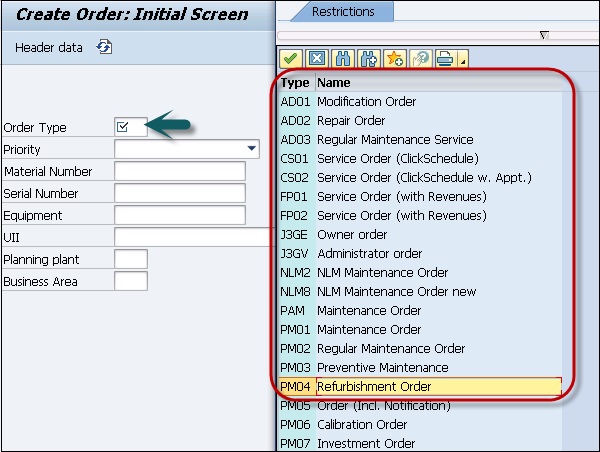

A primeira tela é exibida para a criação de pedidos de reforma.

Step 2 - Insira os dados necessários e clique no botão Continuar na parte superior.

Tipo de pedido para pedido de renovação - PM04

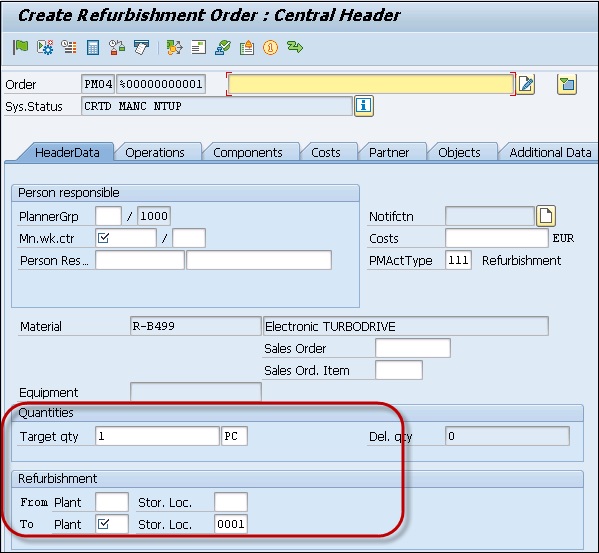

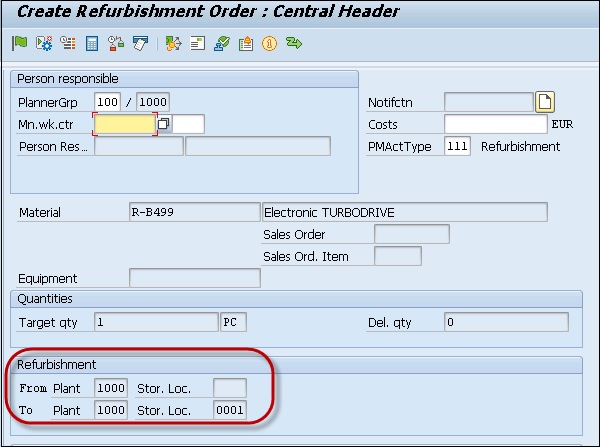

A tela de dados do cabeçalho é exibida para o pedido de recondicionamento. A entrada do número do material e as seções Quantidades e Recondicionamento são específicas para este pedido.

Step 3- Vá para Quantidades, insira o número total de peças de reposição, que devem ser recondicionadas para este pedido. Clique no botão Continuar. Você pode ver que a quantidade total de peças sobressalentes reparáveis especificada é inserida automaticamente conforme mostrado na captura de tela a seguir.

Step 4- Para identificar as peças reparáveis individualmente, escolha Objetos. Uma caixa de diálogo é exibida, na qual você pode inserir os números de série para a quantidade especificada de peças sobressalentes a serem recondicionadas.

Step 5 - Para retornar à tela de dados do cabeçalho, selecione Avançar.

Step 6 - Vá para a seção Remodelação, insira os seguintes dados -

- A planta e o local de armazenamento de onde você deseja retirar as peças de reposição a serem recondicionadas.

- A planta e o local de armazenamento para o qual você devolverá as peças sobressalentes para serem recondicionadas.

Depois de entrar todos os dados necessários na tela de dados do cabeçalho, você pode entrar dados de planejamento adicionais para a ordem. Depois de inserir todas as informações, clique no botão Salvar na parte superior.

A função de processamento de reclamações de garantia na Manutenção de Plantas é usada para lidar com um grande número de reclamações automaticamente. Este módulo foi desenvolvido para atender às necessidades de vendedores, fornecedores e fabricantes de todos os tipos de produtos. O processamento de reclamações de garantia é um processo complexo devido à duração do serviço, à idade do produto ou para realizar diferentes verificações no processamento de reclamações.

O componente de processamento de reclamações de garantia está intimamente integrado ao gerenciamento de materiais, vendas e distribuição, atendimento ao cliente e outros processos de manutenção da planta.

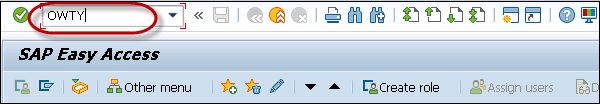

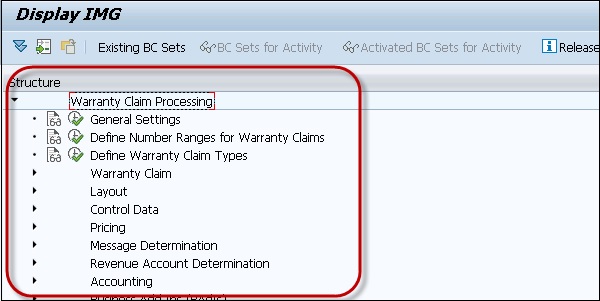

Personalização para processamento de garantia, use T-Code − OWTY

Você pode executar várias operações de customizing no sistema SAP para processamento de solicitação de garantia.

Outros códigos de transação

| Objeto de Garantia | |

|---|---|

| IE01, IE02, IE03 | Criar, alterar e exibir equipamentos |

| IL01, IL02, IL03 | Criar, alterar e exibir a localização funcional |

| IB51, IB52, IB53 | Criar, alterar e exibir a base instalada |

| IQ01, IQ02, IQ03 | Criar, alterar e exibir o número de série |

| Condições de garantia | |

|---|---|

| CT04 | Criar, alterar e exibir contador / características de garantia |

| BGM1, BGM2, BGM3 | Criar, alterar e exibir garantia mestre |

| IK01, IK02, IK03 | Criar, alterar e exibir o ponto de medição |

| IK11, IK12, IK13 | Criar, alterar e exibir documento de medição |

| Processamento de reivindicação de garantia | |

|---|---|

| WTY | Criar, alterar e exibir solicitação de garantia |

| WTYOQ | Lista de trabalho do processo |

| WTYSE | Encontre reclamações de garantia |

| WTYAUT | Criar, alterar e exibir autorização |

| WTYRCL | Criar, alterar e exibir recall |

| WTYRP | Alterar o status das peças a serem devolvidas |

| WTYCL | Criar lista de notas de crédito |

| WTY_ARCHIV | Exibir reivindicações de garantia arquivadas |

Para criar uma reivindicação de garantia, use T-Code − WTY

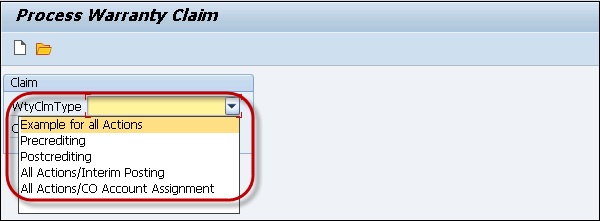

Você pode selecionar entre diferentes tipos de reivindicação de garantia.

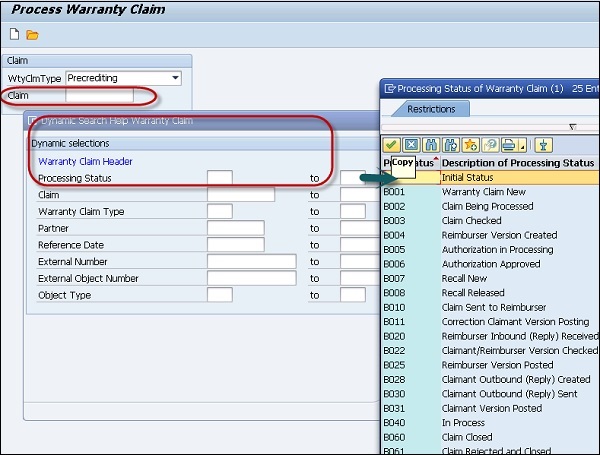

Ao clicar em Reivindicar, você será solicitado a selecionar valores diferentes. Selecione o cabeçalho da reclamação, o status do processamento, etc. Você pode selecionar vários objetos para pesquisar uma reclamação.

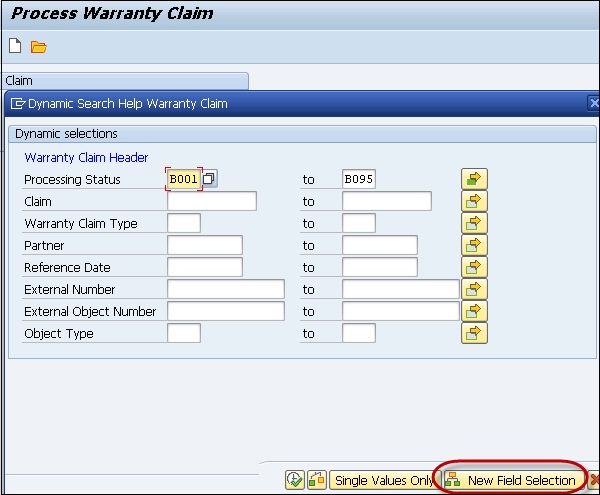

No status de processamento, você pode selecionar valores diferentes.

Você também pode adicionar novos campos para realizar uma pesquisa. Clique em Nova Seleção de Campo.

Uma reclamação de garantia compreende um cabeçalho e uma ou mais versões de uma reclamação e todas essas reclamações pertencem a diferentes tipos de reclamação. Você cria a versão no sistema manualmente, copiando os dados existentes ou transferindo os dados via EDI.

Diferentes verificações de garantia são possíveis e são realizadas automaticamente pelo sistema. Os seguintes resultados são possíveis -

- 00 mostra uma garantia válida e um resultado de verificação positivo.

- 03 mostra uma garantia inválida e resultado de verificação negativo.

- 01 mostra que nenhuma verificação de garantia é possível, pois o ponto de medição necessário está faltando na solicitação de garantia.

- 02 não mostra nenhuma verificação de garantia possível, pois o documento de medição necessário está faltando no sistema.

- 04 mostra que a data de verificação da garantia é anterior à data de início da garantia.

- 05 mostra que a data de verificação da garantia é posterior à data de término da garantia.

- 06 mostra que o objeto de garantia contém dois pontos de medição com o mesmo contador de garantia.

- 99 mostra o resultado negativo da verificação. No entanto, mostra um resultado de verificação positivo para a verificação do objeto de nível superior / superior.

Usando o aplicativo móvel Enterprise Asset Management (EAM), você pode executar o processamento de manutenção em qualquer dispositivo móvel. Usando o EAM em dispositivos móveis, os técnicos de serviço de campo podem acessar todas as informações relacionadas ao trabalho em seus dispositivos móveis.

Para executar o Mobile Asset Management, os seguintes pré-requisitos devem ser atendidos -

| Arquitetura | Requeridos | Adicional |

|---|---|---|

| Processo interno | R / 3 4.6B R / 3 4.6C SAP R / 3 Enterprise Core 4.70 |

Plug-in R / 3 2002.1 para Mobile Asset Management 1.0 |

| Middleware | Servidor de aplicativos da Web (6.20) | |

| Dispositivo final móvel | O sistema operacional do dispositivo deve suportar JVM Espaço em disco: 64 MB |

JVM Mobile Engine 2.1 Gerenciamento de ativos móveis (codificação Java) |

Você pode realizar o processamento de pedidos e notificações usando dispositivos móveis. Várias funções de notificações escritas podem ser realizadas em dispositivos móveis -

- Exibir uma lista de notificação

- Exibir uma notificação

- Crie uma nova notificação

- Crie uma Notificação com referência de Pedido, objeto técnico ou para um Local Funcional.

- Alterar uma Notificação

Funções executadas pelo EAM

Você pode executar as seguintes funções em dispositivos móveis por meio do Enterprise Asset Management -

- processamento de pedido

- Processamento de Notificação

- Insira as leituras de medição

- Processamento de Estoque

- Gestão de Objetos Técnicos

O Gerenciamento de Liberação de Trabalho na Manutenção da Planta é usado para controlar e monitorar as medidas de segurança. Proporciona condições seguras de trabalho aos colaboradores da organização e segue as normas de proteção ambiental.

Em uma organização, a segurança no local de trabalho depende de vários fatores -

- Categoria de tarefa

- Especificações técnicas do sistema

- Organização dentro do departamento de manutenção

- Habilidades e educação dos funcionários

Objetos de gerenciamento de liberação de trabalho

No sistema SAP, você cria objetos WCM que são usados para executar várias funções, como -

- Executar e manter dados administrativos, responsabilidades, localização e dados de planejamento.

- Atribua parceiros com funções diferentes.

- Atribuição de textos longos.

- Atribua os documentos.

Aprovação WCM

Você usa a aprovação para definir regras que devem ser seguidas no Gerenciamento de Liberação de Trabalho. As aprovações são atribuídas a objetos WCM no nível do cabeçalho.

No sistema SAP, é possível atribuir várias aprovações a um objeto WCM e cada aprovação só pode ser usada uma vez por objeto WCM. Você também pode atribuir uma aprovação a vários objetos WCM, mas não é recomendado usar esta estratégia.

Você cria vários objetos de autorização e perfis de autorização no objeto de liberação de trabalho. A seguir estão os perfis de autorização e a descrição -

| S.No | Perfil de autorização e descrição |

|---|---|

| 1 | I_WCM_ALL Todas as autorizações para Gestão de Liberação de Trabalho |

| 2 | I_CONF_ALL Todas as autorizações para verificações e simulações |

| 3 - | I_FCODE_ALL Todas as autorizações para códigos de função |

| 4 - | I_WCUSE_ALL Todas as autorizações de uso |

| 5 | I_VAL_ALL Todas as autorizações para a avaliação |

| 6 | I_PM_ALL Todas as autorizações para manutenção da planta |

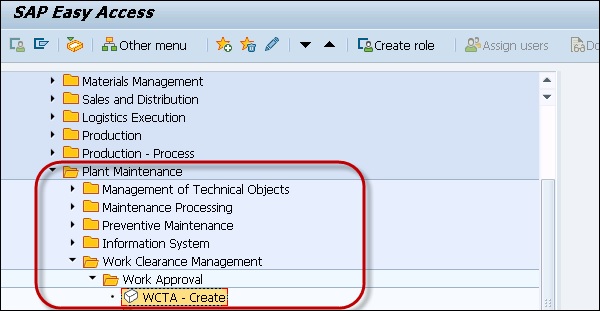

Criando Aprovação de Trabalho

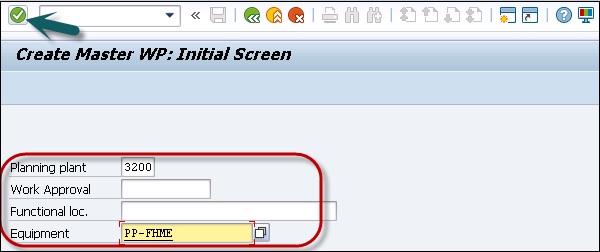

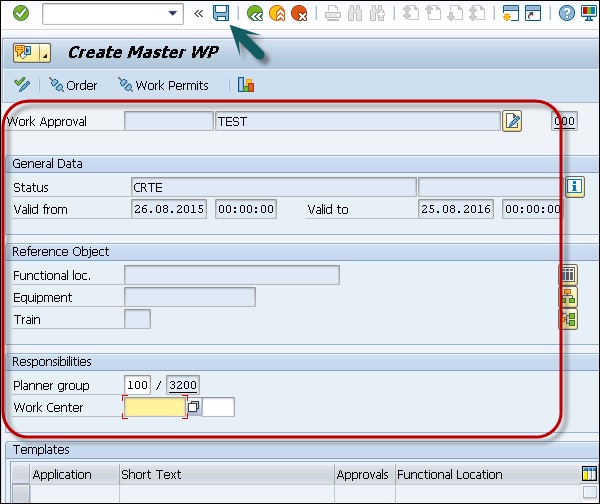

Step 1 - Para criar uma aprovação de trabalho no sistema, navegue para Logística → Manutenção de fábrica → Gerenciamento de liberação de trabalho → Aprovação de trabalho → Criar

Step 2 - Na tela de criação de aprovação de trabalho, insira os seguintes detalhes e clique em Continuar.

- Entrar na planta

- Insira o equipamento / localização funcional

Step 3 - A seguir, para manter todos os campos nas informações obrigatórias, depois de inserir todos os detalhes, clique no botão Salvar.

No SAP Logistics, você tem um Sistema de informação que contém detalhes sobre o sistema de informação para compras, sistema de informação de vendas, sistema de informação de manutenção de fábrica, sistema de informação de gerenciamento de qualidade e sistema de informação de varejo.

O sistema de informações de manutenção da planta consiste nos seguintes campos -

- Estrutura de Informação

- Análise Padrão

- Características e números chave

- MTTR/MTBR

Estrutura de Informação

As seguintes estruturas de informação estão disponíveis em Manutenção -

- S061 Localização e Análise do Grupo de Planejamento

- Análise de Discriminação S070

- Análise de Consumo de Veículos S114

- Análise de Custo S115

- S116 Análise de Notificação de Vendas

- S065 Estatísticas do objeto

- S062 Classe de Objeto e Análise de Fabricante

- S063 Análise de Danos de Objeto Único

Análise Padrão

Você tem as seguintes funções em SAP Plant Maintenance Standard Analysis -

- Classe de Objeto

- Manufacturer

- Location

- Estatísticas de objetos

- Estatísticas de repartição

- Análise de Custos

- Notificações de clientes

- Consumo de veículos

- Grupo de Planejamento

- Análise de Danos

Características e números chave

Você tem as seguintes funções em Características e índices de manutenção do SAP -

- Análise de Danos

- Estatísticas de objetos

- Análise de avarias

- Análise de Custo

- Notificações de clientes

- Análise de Consumo de Veículos

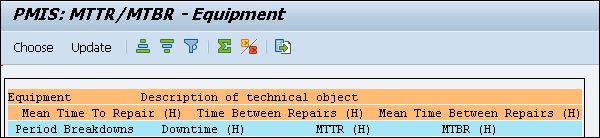

MTTR / MTBR

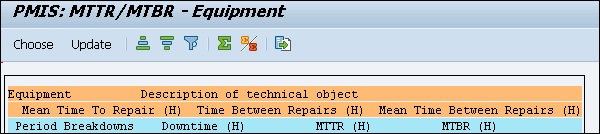

Você pode avaliar Mean Time to Repair (MTTR) e Mean Time Between Repair (MTBR) para equipamento / localização funcional.

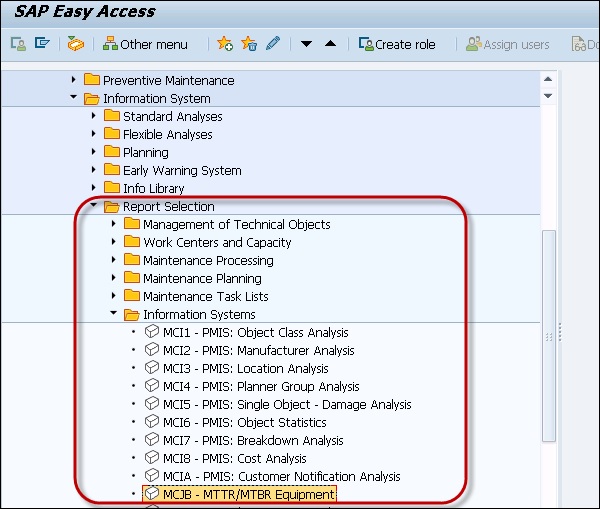

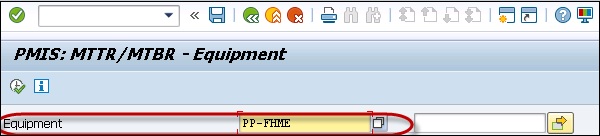

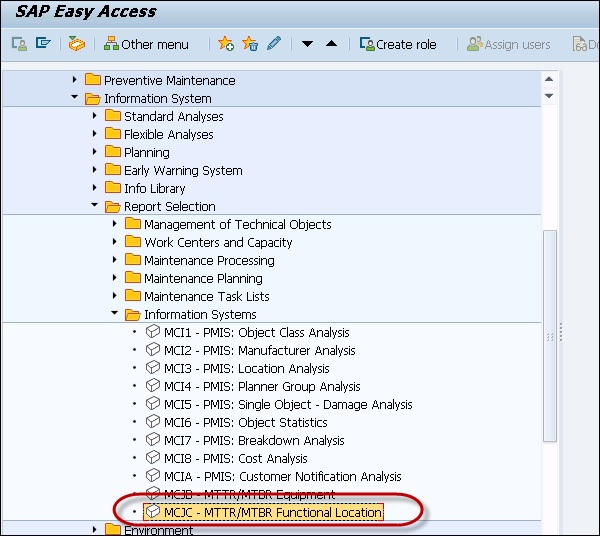

No SAP Plant Maintenance, para executar MTTR / MTBR, você pode selecionar um dos seguintes caminhos de menu no menu Plant Maintenance ou Customer Service -

Sistema de Informação → Seleção de Relatório → Sistemas de Informação → Equipamento MTTR / MTBR

Na próxima janela, selecione Equipamento e clique em Executar.

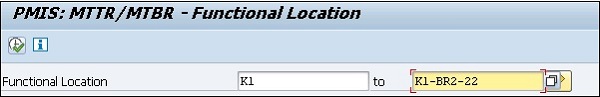

Da mesma forma, você pode realizar análises MTTR / MTBR de acordo com a localização funcional.

Sistema de Informação → Seleção de Relatório → Sistemas de Informação → Localização Funcional MTTR / MTBR

O componente Folha de horas de trabalho (CATS) é uma ferramenta usada para registrar tempos e tarefas na manutenção da planta. Os funcionários podem registrar seus próprios dados e, portanto, facilitar a carga de trabalho de administração.

CATS é um componente de aplicação cruzada e você deve implementar pelo menos um dos componentes conforme mencionado na tabela a seguir. Você pode fornecer dados aos componentes individualmente ou em combinação.

| Função Requerida | Componente ou solução necessária |

|---|---|

| Registro descentralizado de presenças e faltas de funcionários | Gestão de Tempo (PT) |

| Registro descentralizado de informações de remuneração de funcionários | Folha de pagamento (PY) |

| Alocação de atividade interna e entrada de índices estatísticos | Controle (CO) |

Confirmações |

Manutenção da planta (PM) Sistema de Projeto (PS) Atendimento ao cliente (CS) |

| Gravação de serviços externos | Gestão de Serviços Externos (PT-IN-ES) |

| Registro de despesas de viagem com relatórios de atividades | Gestão de viagens (FI-TV) |

Procedimento de Aprovação

Para executar a aprovação do quadro de horários de horas liberadas e para gerar notificações de horas rejeitadas, você pode usar os fluxos de trabalho do SAP Business.

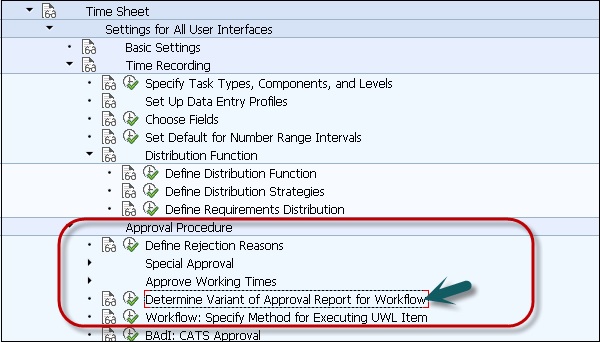

Navegue até Componentes de várias aplicações → Folha de ponto → Configurações para todas as interfaces de usuário → Registro de horas → Determinar variante de relatório de aprovação para fluxo de trabalho

Quando você não deseja aprovar os dados, pode inserir um motivo de rejeição para o empregado ou outra pessoa que inseriu os dados.

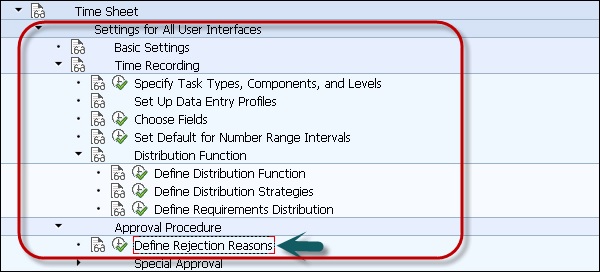

Um motivo de rejeição pode ser definido em Componentes de várias aplicações → Folha de ponto → Configurações para todas as interfaces de usuário → Registro de horas → Definir motivos de rejeição

Existem várias funções definidas na manutenção de plantas para executar diferentes funções. As funções principais incluem -

gerente de manutenção

No sistema de Manutenção da Planta, o gerente de manutenção é responsável por gerenciar o orçamento, custo e outras atividades de manutenção decorrentes das notificações de manutenção.

O gerente de manutenção monitora todas as atividades de manutenção em uma organização e tem a responsabilidade exclusiva de gerenciar todas as tarefas.

O gerente de manutenção é responsável por todas as atividades de gerenciamento de pessoas na fábrica e no departamento de manutenção, o que inclui decisões de recrutamento de tarefas e atribuição de tarefas a prestadores de serviços e fornecedores.

Nome técnico da função - SAP_WP_MAINTENANCE_MANAGER

Planejador de Manutenção

No SAP Plant Maintenance, o planejador de manutenção é responsável por planejar tarefas de manutenção com base nos relatórios de avaria recebidos. O planejador de manutenção é responsável por levantar pedidos de manutenção, tipo de pedido, escopo, recursos e cronograma de entrega de tarefas.

Nome técnico da função - SAP_WP_MAINTENANCE_PLANNER

Engenheiro de manutenção

No SAP Plant Maintenance, o engenheiro de manutenção é responsável por criar blueprints de sistemas técnicos e verificar a eficiência e manutenção dos objetos técnicos.

O engenheiro de manutenção também é responsável pelos dados mestre - listas de materiais, planos de manutenção e notificação no sistema de manutenção da planta.

Nome técnico da função - SAP_WP_MAINTENANCE_ENGINEER

Supervisor De Manutenção

No SAP Plant Maintenance, o supervisor de manutenção é responsável por garantir que o trabalho seja executado no prazo e é o ponto de contato para técnicos, fornecedores e vendedores externos e outras organizações.

O supervisor de manutenção é responsável por gerenciar as alocações de orçamento relacionadas ao pedido para garantir que permaneçam de acordo com o limite de orçamento atribuído.

Nome técnico da função - SAP_WP_MAINTENANCE_SUPERVISOR

Técnico

No SAP Plant Maintenance, o técnico é responsável por executar o trabalho de manutenção diária. Várias ordens de serviço são atribuídas a técnicos e o status diário é lançado nas ordens de serviço de manutenção.

Nome técnico da função - SAP_WP_MAINTENANCE_TECHNICIAN

Consultores

O consultor SAP PM deve ter boa experiência em atividades de manutenção de plantas SAP. Experiência de trabalho em Gestão de Materiais, Manutenção de Fábrica, Manutenção Preventiva, Manutenção Corretiva, Manutenção de Avarias e Reformas e Processamento de Pedidos de Garantia.

O consultor precisa ter um entendimento sobre o estabelecimento de peças de equipamento e estrutura de localização funcional, BOMs de manutenção.

O consultor também precisa realizar manutenção preventiva, medição de pontos e contadores, garantias e autorizações. O planejamento de manutenção, incluindo notificações, calibração, pedidos de manutenção e execução, também é realizado pelo consultor.

Outras responsabilidades incluem a integração da manutenção da planta com os módulos de gerenciamento de materiais, gerenciamento de qualidade e planejamento de produção.

O consultor deve ter conhecimento sobre como projetar e construir solução SAP PM / EAM. O conhecimento justo sobre implementações E2E no SAP ECC também é desejado.