SAP PP - คู่มือฉบับย่อ

การวางแผนการผลิตของ SAP เป็นหนึ่งในโมดูลหลักใน ERP และเกี่ยวข้องกับกระบวนการวางแผนเช่นการวางแผนกำลังการผลิตการวางแผนวัสดุการดำเนินการตามใบสั่งผลิตรายการวัสดุและการเคลื่อนย้ายสินค้า โมดูล SAP PP จัดการข้อมูลหลักที่จำเป็นสำหรับกิจกรรม Bill of Materials (BOMs) ศูนย์งานและการกำหนดเส้นทางและเก็บไว้ในองค์ประกอบแยกต่างหาก

โมดูลย่อย SAP PP แตกต่างกันไปตามประเภทอุตสาหกรรมเช่นการผลิตแบบไม่ต่อเนื่องการผลิตซ้ำ ๆ หรืออุตสาหกรรมการผลิต

Discrete production เป็นอุตสาหกรรมที่การผลิตวัสดุเปลี่ยนแปลงไปในแต่ละล็อตและคำนวณต้นทุนตามคำสั่งซื้อและล็อต

ใน repetitive productionไม่มีการเปลี่ยนผลิตภัณฑ์เป็นระยะเวลานาน การผลิตเกิดขึ้นในปริมาณทั้งหมดไม่ใช่ในรูปแบบของแต่ละล็อต

สำหรับประเภทอุตสาหกรรมส่วนใหญ่มักใช้โมดูลย่อยการวางแผนและการดำเนินการดังกล่าวข้างต้น ก่อนดำเนินการผลิตขั้นตอนต่างๆจะดำเนินการโดยเป็นส่วนหนึ่งของกระบวนการวางแผน -

Material Requirement Planning (MRP) ทำงาน (รายละเอียดเพิ่มเติมในบทช่วยสอนนี้)

รายการวัสดุและข้อมูลหลักการกำหนดเส้นทางจะถูกป้อนตามลำดับที่วางแผนไว้โดยอัตโนมัติด้วยการรัน MRP

ปริมาณการวางแผนจะถูกคงไว้ในระบบ

ขั้นตอนสำคัญในการดำเนินการผลิต

ต่อไปนี้เป็นขั้นตอนสำคัญในการดำเนินการใบสั่งผลิต เริ่มต้นด้วยใบสั่งตามแผนและลงท้ายด้วยการรับสินค้าตามใบสั่งผลิต

แปลงใบสั่งตามแผนเป็นใบสั่งผลิต

ขั้นตอนแรกคือการแปลงใบสั่งตามแผนเป็นใบสั่งผลิต เมื่อคุณสร้างใบสั่งผลิตประเภทจะถูกกำหนดในระบบ SAP PP

ออกใบสั่งผลิต

ในการเริ่มกระบวนการผลิตจำเป็นต้องออกใบสั่งผลิต จนกว่าจะมีการออกใบสั่งผลิตการดำเนินการของกระบวนการผลิตไม่สามารถเริ่มต้นได้

ออกสินค้าสำหรับใบสั่งผลิต

ในการดำเนินการตามใบสั่งผลิตจำเป็นต้องออกสินค้า เมื่อสินค้าออกแล้วสามารถอัพเดทเลขที่เอกสารในระบบได้

การยืนยันใบสั่งผลิต

กระบวนการย่อยทั้งหมดดำเนินการตามการดำเนินการที่จำเป็นเพื่อยืนยันการผลิตตามใบสั่งผลิต

ใบเสร็จรับเงินที่ดีเขียนใบสั่งผลิต

เมื่อการดำเนินการตามใบสั่งผลิตเสร็จสมบูรณ์สินค้าที่ผลิต WRT ใบสั่งผลิตจะได้รับและวางไว้ในพื้นที่จัดเก็บ

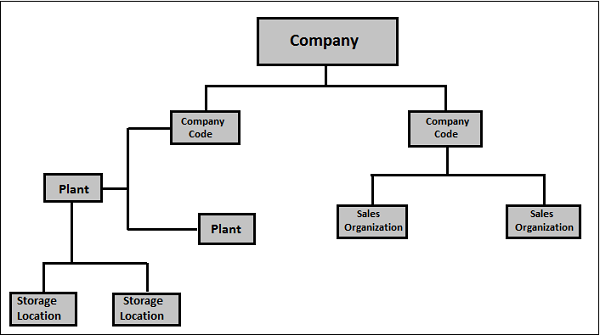

ในบทนี้เราจะพูดถึงตารางที่สำคัญบางส่วนใน SAP PP

สำหรับการวางแผนความต้องการวัสดุ

| ตาราง | คำอธิบาย |

|---|---|

| MDKP | ข้อมูลส่วนหัวของเอกสาร |

| MDTB | โครงสร้างตาราง |

| MDVM | รายละเอียดไฟล์การวางแผน |

| MDFD | รายละเอียดวันที่ MRP |

| S094 | การวิเคราะห์หุ้น |

สำหรับการจัดการความต้องการ

| ตาราง | คำอธิบาย |

|---|---|

| PBED | ข้อมูลข้อกำหนดอิสระ |

| PBIM | ข้อกำหนดอิสระตามวัสดุ |

สำหรับใบสั่งตามแผน

| ตาราง | คำอธิบาย |

|---|---|

| PLAF | รายละเอียดใบสั่งตามแผน |

สำหรับการผลิตซ้ำ

| ตาราง | คำอธิบาย |

|---|---|

| S025 | เรียกใช้ปริมาณตามกำหนดการ |

| S026 | การใช้วัสดุ |

| S028 | สถิติจุดรายงาน |

| SAFK | ข้อมูลหลักของ RS Header |

มีตารางต่างๆในระบบ SAP PP สำหรับ BOM การกำหนดเส้นทางการผลิตแบบไม่ต่อเนื่องการจัดสรรวัสดุการรับสินค้า ฯลฯ

| ตาราง | คำอธิบาย |

|---|---|

| เสา | วัสดุ BOM |

| สทก | ส่วนหัว BOM |

| หยุด | ตำแหน่ง BOM |

| PLKO | ส่วนหัวของกลุ่มการกำหนดเส้นทาง |

| PLSO | ลำดับกลุ่มเส้นทาง |

| PLPO | การดำเนินการของกลุ่มเส้นทาง |

| AFKO | ส่วนหัวใบสั่งผลิต |

| AFPO | ตำแหน่งใบสั่งผลิต |

จะดูตาราง SAP PP ในระบบ SAP ERP ได้อย่างไร

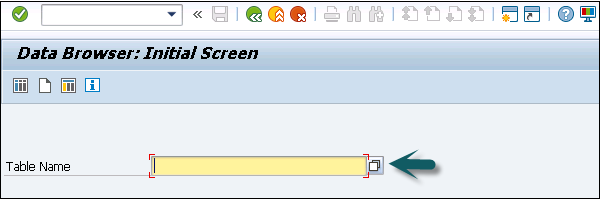

Step 1 - ในระบบ ERP ให้ใช้ T-Code: SE16

Step 2 - ไปที่แอปพลิเคชัน SAP

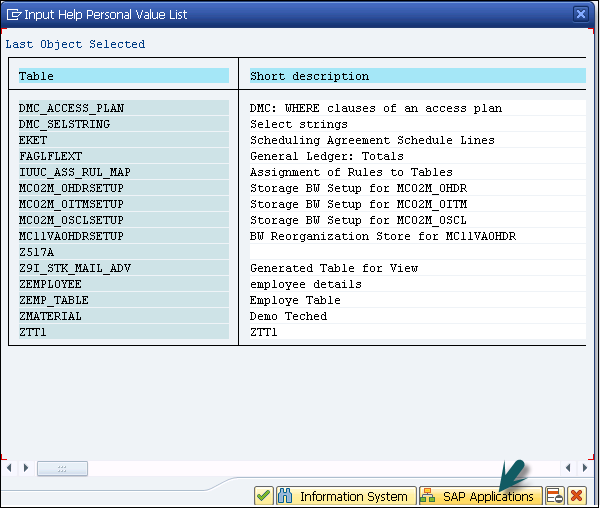

Step 1 - คลิกที่เครื่องหมาย '+' และคุณจะเห็นรายการตารางทั้งหมดใน ERP ดังที่แสดงในภาพหน้าจอต่อไปนี้

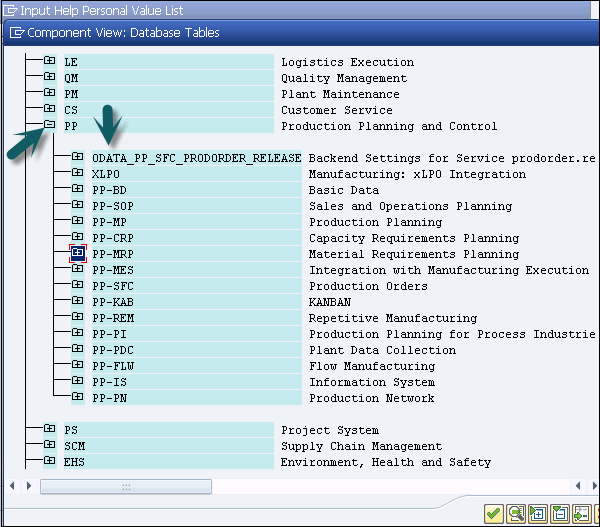

ในโมดูล SAP PP โครงสร้างองค์กรกำหนดที่ตั้งของโรงงานผลิตและสถานที่จัดเก็บภายในโรงงาน ที่ด้านบนสุดของโครงสร้างคุณมี บริษัท และรหัส บริษัท จากนั้นรหัส บริษัท แต่ละแห่งจะมีโรงงานและสถานที่จัดเก็บที่แตกต่างกัน

แผนภาพต่อไปนี้แสดงโครงสร้างองค์กรทั่วไปในสภาพแวดล้อมการวางแผนการผลิต SAP ที่ใช้งานจริง

กิจกรรมการวางแผนทั้งหมดจะดำเนินการในระดับโรงงาน

ข้อมูลหลักการผลิตในการวางแผนการผลิตถูกสร้างขึ้นในระดับโรงงาน

กระบวนการยืนยันการผลิตและการเคลื่อนย้ายสินค้าเกิดขึ้นที่โรงงานและระดับการจัดเก็บ

ในการดำเนินกิจกรรมการวางแผนและควบคุมการผลิต SAP PP จะรวมเข้ากับโมดูล SAP ERP อื่น ๆ อย่างใกล้ชิด: SAP Sales and Distribution (SD), SAP Material Management (MM), Quality Management, Finance Accounting และ Project System

คุณสามารถค้นหารายการกิจกรรมต่อไปนี้จากการวางแผนการผลิตที่เกี่ยวข้องกับโมดูล SAP อื่น ๆ และการรวมเข้ากับโมดูลอื่น ๆ

SAP PP และ SAP MM

ซึ่งเกี่ยวข้องกับการเคลื่อนย้ายสินค้าการรับสินค้าอัตโนมัติ

ซึ่งรวมถึงการสร้างการจองสำหรับใบสั่งผลิต / การวางแผน

เพิ่มคำสั่งซื้อด้วย MRP Run

ใบเสนอราคาและการเลือกผู้ขาย

SAP PP และ SAP SD

ใช้เพื่อตรวจสอบความพร้อมของวัสดุสำหรับใบสั่งผลิต

ในการดำเนินการ MRP Run ประเภทความต้องการ

องค์ประกอบและการดำเนินการรายการวัสดุ

SAP PP และ SAP FICO

การอัปเดตราคาในข้อมูลหลักวัสดุ

การกำหนดประเภทกิจกรรมในศูนย์ต้นทุน

การกำหนดประเภทกิจกรรมให้กับศูนย์งาน

การประมาณต้นทุน

การควบคุมต้นทุนการผลิต

การลงรายการบัญชีกิจกรรมที่เกี่ยวข้องกับการเคลื่อนย้ายสินค้าคำขอวัสดุ ฯลฯ

SAP PP และระบบโครงการ

การกำหนดกิจกรรมการวางแผนให้กับ WBS ในโครงการ

การดำเนินการวางแผนความต้องการวัสดุที่ระดับโครงการ (MD51) วัสดุที่จัดหาที่แนบมากับ WBS จะสงวนไว้เป็นสต็อกของโครงการกับโครงการนั้น ๆ

ส่วนประกอบที่แนบมากับเครือข่ายได้รับการวางแผนในระดับโรงงานและสงวนไว้เป็นสต็อกพืช

SAP PP และการจัดการคุณภาพ

ประเภทการตรวจสอบ 03 สำหรับการผลิตที่ไม่ต่อเนื่องและซ้ำซาก

ประเภทการตรวจสอบ 04 สำหรับการผลิตทั้งแบบไม่ต่อเนื่องและแบบซ้ำ ๆ

ข้อมูลหลักประกอบด้วยอ็อบเจ็กต์รายละเอียดหลักในโมดูล SAP Production Planning ใน SAP PP อ็อบเจ็กต์หลัก ได้แก่ บิลวัสดุหลักวัสดุการกำหนดเส้นทางและศูนย์งาน ข้อมูลหลักประกอบด้วยคุณสมบัติหลักของออบเจ็กต์เหล่านี้เช่นใบสั่งผลิตประเภทวัสดุข้อกำหนดในการวางแผนการออกสินค้าและการรับสินค้า

ต่อไปนี้เป็นประเภทของข้อมูลหลักที่มีอยู่ใน PP -

รายการวัสดุ

ข้อมูลหลักรายการวัสดุเกี่ยวข้องกับการวางแผนความต้องการวัสดุและแสดงรายการส่วนประกอบในการผลิตผลิตภัณฑ์

ในการผลิตผลิตภัณฑ์ที่มีตัวเลือกสินค้าที่แตกต่างกันคุณสามารถสร้าง Super Bills of Material ที่มีรายการส่วนประกอบเพื่อผลิตผลิตภัณฑ์ที่แตกต่างกัน การเลือกส่วนประกอบขึ้นอยู่กับรายละเอียดที่กล่าวถึงในลำดับการวางแผน คุณสามารถสร้างรายการวัสดุได้มากถึง 99 รายการ

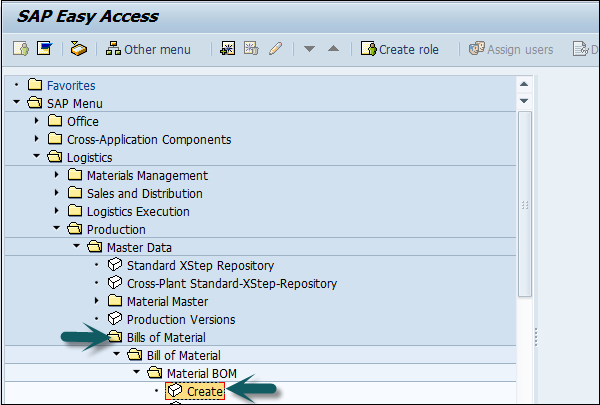

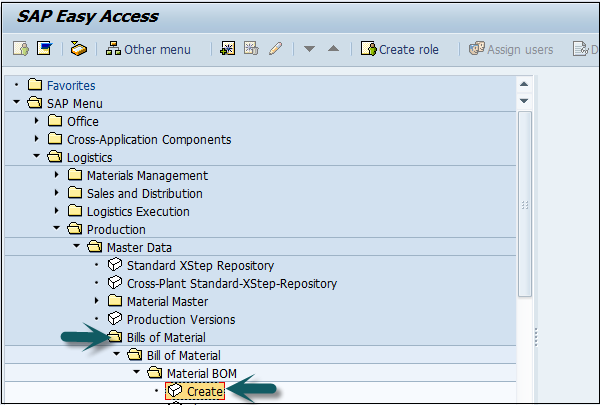

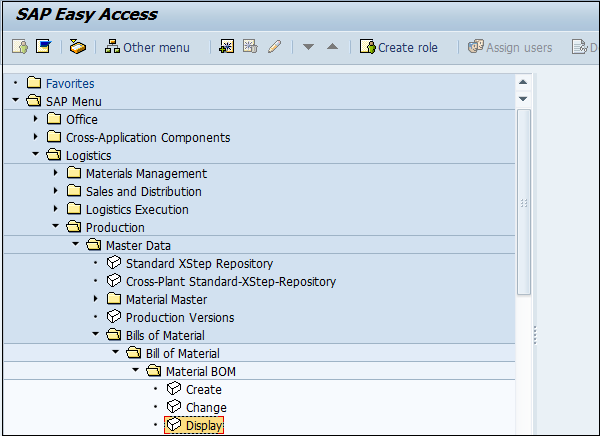

สำหรับ Bills of Material master ให้ใช้ T-Code: CS01 หรือไปที่ Logistics → Production → Master Data → Bills of Material → Bills of Material → Material BOM → Create

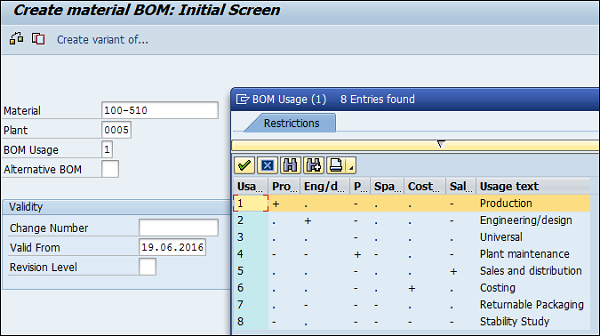

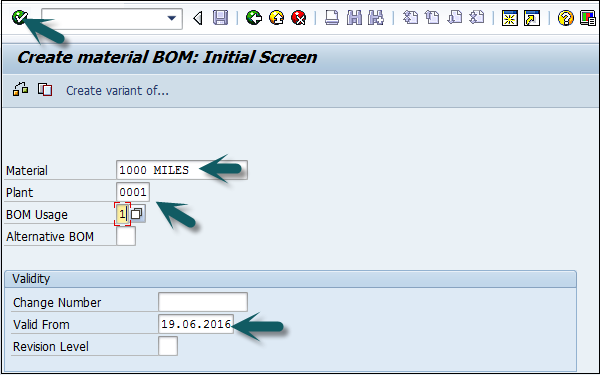

เลือกรายละเอียดดังต่อไปนี้ -

- Material

- Plant

- การใช้งาน BOM (การใช้งาน 1 คือการผลิต)

วัสดุหลัก

วัตถุดิบหลักประกอบด้วยข้อมูลที่เกี่ยวข้องกับวัสดุประเภทต่างๆเช่นผลิตภัณฑ์สำเร็จรูปวัตถุดิบ Material master สามารถใช้เพื่อระบุผลิตภัณฑ์ซื้อวัสดุปัญหาสินค้าหรือใบเสร็จรับเงิน MRP และการยืนยันการผลิต

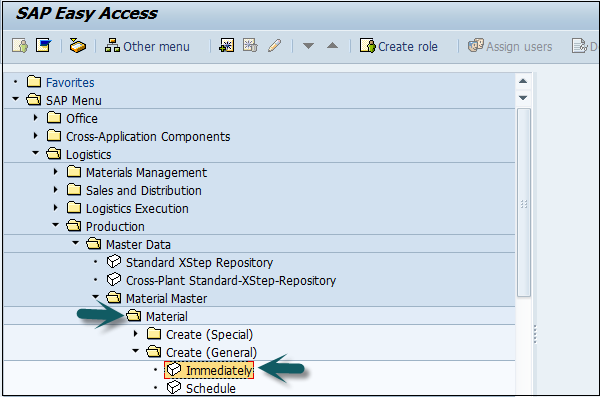

สำหรับข้อมูลหลักของวัสดุ use T-code: MM01 หรือไปที่ Logistics → Production → Master Data → Material Master → Material → Create (General) →ทันที

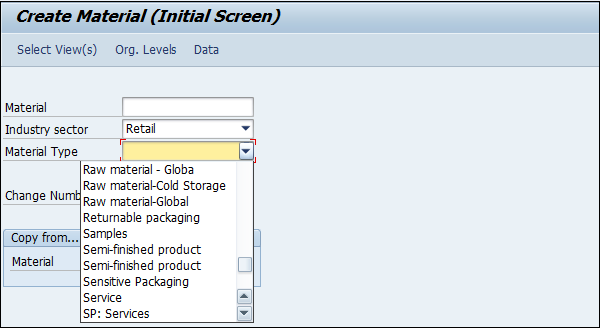

กรอกรายละเอียดดังต่อไปนี้ -

- ภาคอุตสาหกรรม

- ประเภทวัสดุ

ศูนย์งาน

ศูนย์งานประกอบด้วยข้อมูลหลักที่เกี่ยวข้องกับการกำหนดเส้นทางผลิตภัณฑ์ ประกอบด้วยข้อมูลที่เกี่ยวข้องกับการจัดตารางเวลาการวางแผนกำลังการผลิตและต้นทุนการผลิต

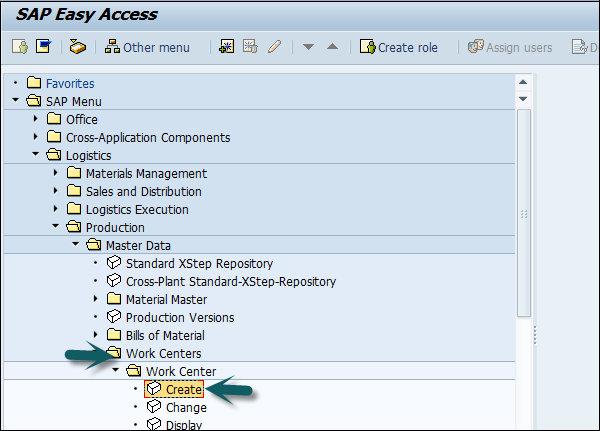

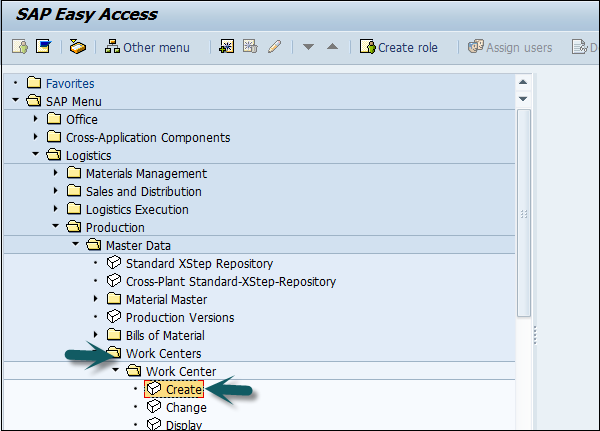

สำหรับศูนย์งาน use T-code: CR01 หรือไปที่ Logistics → Production → Master Data → Work Centers → Work Center → Create

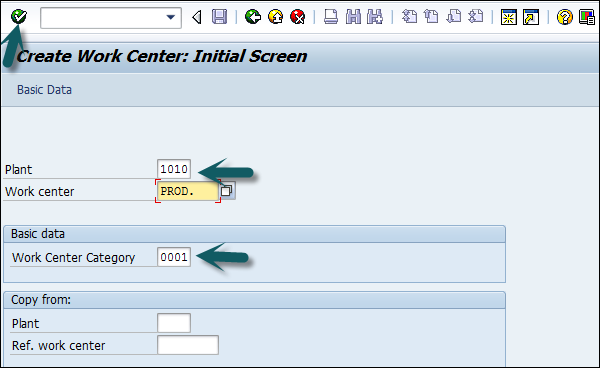

กรอกรายละเอียดดังต่อไปนี้ -

- ชื่อศูนย์งาน

- ชื่อโรงงานที่ตั้งศูนย์งาน

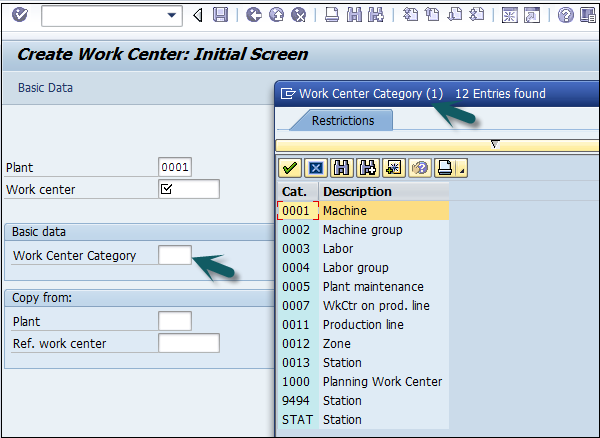

เลือก Work Center Category แล้วคลิกเครื่องหมายถูก

การกำหนดเส้นทาง

การกำหนดเส้นทางกำหนดลำดับของกิจกรรมที่ดำเนินการที่ศูนย์งาน การกำหนดเส้นทางมีบทบาทสำคัญในการคำนวณต้นทุนการผลิตเวลาเครื่องจักรและเวลาแรงงาน

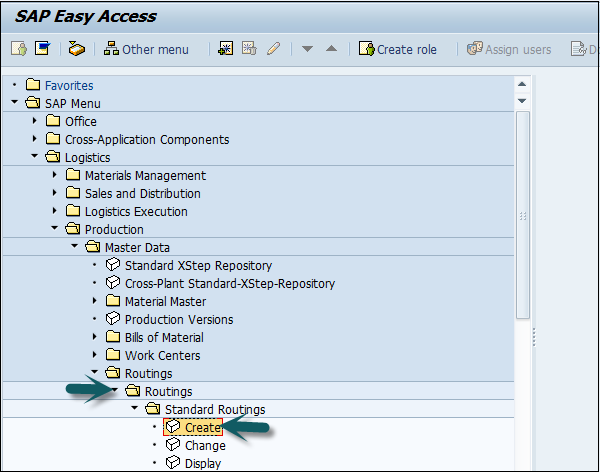

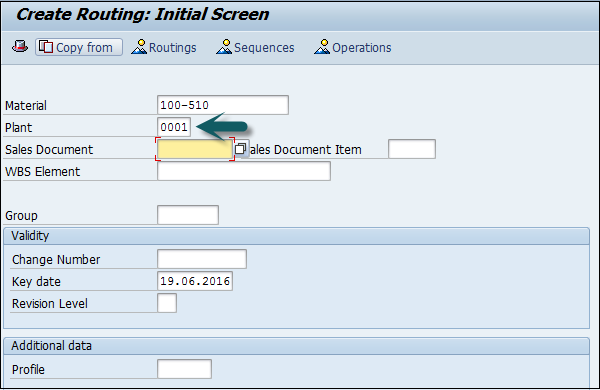

สำหรับการกำหนดเส้นทางข้อมูลหลัก use T-Code: CA01 หรือไปที่โลจิสติกส์→การผลิต→ข้อมูลหลัก→เส้นทาง→การกำหนดเส้นทาง→การกำหนดเส้นทางมาตรฐาน→สร้าง

กรอกรายละเอียดดังต่อไปนี้ -

- Material

- Plant

คลิกเครื่องหมายถูก

ข้อมูลหลักรายการวัสดุเกี่ยวข้องกับการวางแผนความต้องการวัสดุและแสดงรายการส่วนประกอบในการผลิตผลิตภัณฑ์

ในการผลิตผลิตภัณฑ์ที่มีรูปแบบต่างๆคุณสามารถสร้าง Super Bill of Materials ที่มีรายการส่วนประกอบเพื่อผลิตผลิตภัณฑ์ที่แตกต่างกัน การเลือกส่วนประกอบขึ้นอยู่กับรายละเอียดที่กล่าวถึงในลำดับการวางแผน

ลักษณะของ BOM

คุณสามารถสร้างบิลวัสดุระดับเดียวหรือหลายระดับ

ประเภท BOM ขึ้นอยู่กับขนาดวันที่ที่ใช้ได้และวิธีการผลิต

คุณสามารถสร้างรายการวัสดุได้มากถึง 99 รายการตามประเภทวัสดุ

คุณสามารถใช้รายการวัสดุสำหรับวัสดุที่มีอยู่ในโมดูล PP และอุปกรณ์ Bill of Material ใช้ในโมดูลการบำรุงรักษาโรงงาน

ดังที่ได้กล่าวไว้คุณสามารถสร้าง Super BOM สำหรับผลิตภัณฑ์ที่แตกต่างกันได้

จะสร้าง BOM ได้อย่างไร?

Use T-Code: CS01 หรือไปที่ Logistics → Production → Master Data → Bills of Material → Bill of Material → Material BOM → Create

เลือกรายละเอียดดังต่อไปนี้ -

- Material

- Plant

- การใช้งาน BOM (การใช้งาน 1 คือการผลิต)

ตามค่าเริ่มต้นจะใช้วันที่ปัจจุบันเป็น Valid from คุณสามารถเลือกวันที่ได้ตามความต้องการของคุณ

คลิกเครื่องหมายถูกที่ด้านบนสุดของหน้าจอ

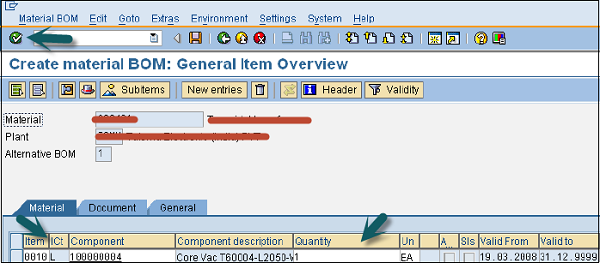

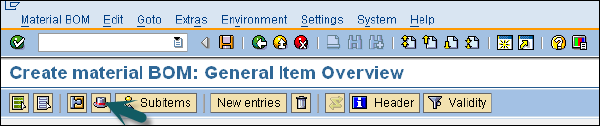

ในหน้าต่างถัดไปให้ป้อนประเภทรายการ ‘L’. L แสดงรายการสต็อกและN แสดงรายการที่ไม่ใช่สินค้าคงคลัง

กรอกรายละเอียดดังต่อไปนี้ -

- ชื่อส่วนประกอบ

- Quantity.

ไม่กี่ช่องที่จะเติมโดยอัตโนมัติ คลิกเครื่องหมายถูกที่ด้านบนสุดของหน้าจอตามที่แสดงในภาพหน้าจอต่อไปนี้

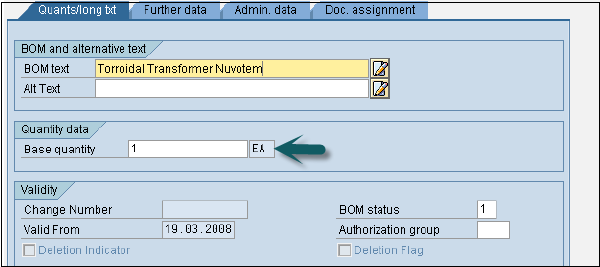

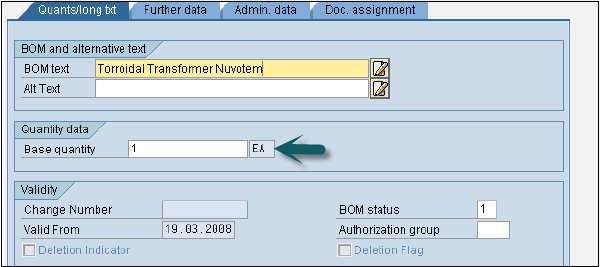

หากต้องการดูส่วนหัวของรายการวัสดุ -

ป้อนปริมาณพื้นฐานของวัสดุหลัก หากนี่คือ 1 EA (แต่ละชิ้น) ปริมาณส่วนประกอบจะบอกจำนวนที่จำเป็นในการผลิตสินค้า 1 ชิ้น

หากต้องการบันทึก BOM ให้คลิกบันทึก BOM ใหม่หลังจากตรวจสอบ

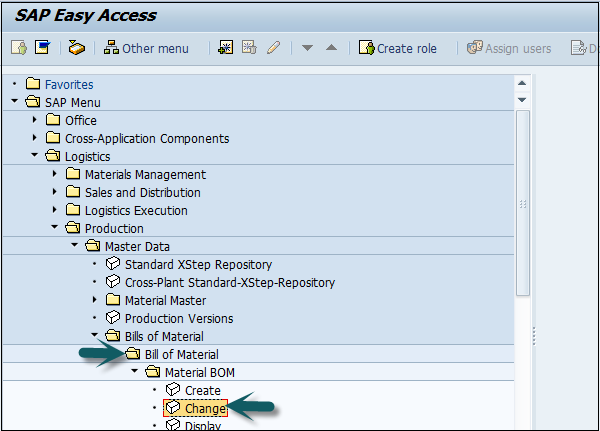

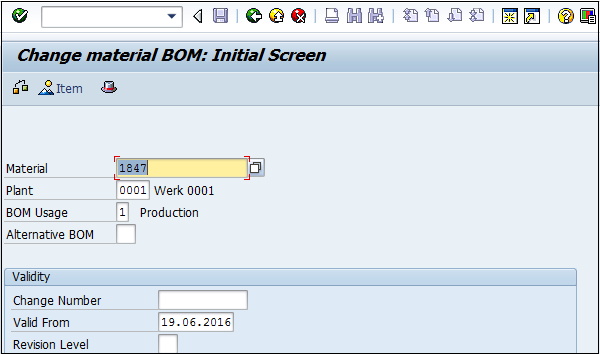

ในการเปลี่ยนรายการวัสดุ use T-code: CS02 หรือไปที่ Logistics → Production → Master Data → Bills of Material → Bill of Material → Material BOM → Change

กรอกรายละเอียดดังต่อไปนี้ -

- Material

- การใช้งานโรงงานและ BOM

คลิกเครื่องหมายถูกที่ด้านบนสุดของหน้าจอ

คุณสามารถแก้ไขหมวดหมู่รายการส่วนประกอบหรือปริมาณ คลิกไอคอนบันทึกที่ด้านบนสุดของหน้าจอเพื่อบันทึกการเปลี่ยนแปลง BOM

วิธีแสดง BOM

Use -Code: CS03 หรือไปที่ Logistics → Production → Master Data → Bills of Material → Bill of Material → Material BOM → Display

กรอกรายละเอียดดังต่อไปนี้ -

- Material

- การใช้งานโรงงานและ BOM

คลิกเครื่องหมายถูกที่ด้านบนสุดของหน้าจอ หากต้องการดูข้อมูลส่วนหัว BOM ให้คลิกไอคอนส่วนหัว

คุณสามารถแสดงส่วนหัว BOM และตรวจสอบปริมาณพื้นฐานของผลิตภัณฑ์ได้

ประเภทของ BOM

BOM มีสองประเภท -

วัสดุ BOM

เมื่อ BOM ถูกสร้างขึ้นสำหรับวัสดุจะเรียกว่า BOM วัสดุใน SAP วัสดุ BOM ส่วนใหญ่จะใช้เพื่อแสดงโครงสร้างของผลิตภัณฑ์ที่ผลิตภายใน บริษัท ของคุณ

BOM ใบสั่งขาย

BOM ใบสั่งขายจะใช้เมื่อคุณปรับแต่งการผลิตตามสั่งเป็นพิเศษตามความต้องการของลูกค้า เพื่อให้เป็นไปตามความต้องการของลูกค้าคุณต้องทำการปรับเปลี่ยนใบสั่งขายเฉพาะกับชุดประกอบต่างๆ

ศูนย์งานประกอบด้วยข้อมูลหลักที่เกี่ยวข้องกับการกำหนดเส้นทางผลิตภัณฑ์ ประกอบด้วยข้อมูลที่เกี่ยวข้องกับการจัดตารางเวลาการวางแผนกำลังการผลิตและต้นทุนการผลิต

กิจกรรมการผลิตทั้งหมดดำเนินการในศูนย์งาน สามารถใช้ศูนย์งานเพื่อตรวจสอบกิจกรรมต่อไปนี้ -

Scheduling - คุณสามารถกำหนดเวลาการดำเนินการในใบสั่งผลิตตามเวลาการทำงานในการกำหนดเส้นทางและสูตรที่กล่าวถึงในศูนย์งาน

Production Costing- คุณยังสามารถตรวจสอบต้นทุนการผลิตตามสูตรที่กล่าวถึงในศูนย์งาน ศูนย์งานยังเชื่อมโยงกับศูนย์ต้นทุนและกำหนดต้นทุนการดำเนินการในใบสั่งผลิต

Capacity Planning - คุณสามารถค้นหาความจุปัจจุบันและข้อกำหนดความจุในอนาคตที่จัดเก็บไว้ในศูนย์งาน

จะสร้างศูนย์งานได้อย่างไร?

ใช้ T-code: CR01 หรือไปที่ Logistics → Production → Master Data → Work Centers → Work Center → Create

กรอกรายละเอียดดังต่อไปนี้ -

- ชื่อศูนย์งาน

- ชื่อโรงงานที่ตั้งศูนย์งาน

เลือกประเภทศูนย์งานแล้วคลิกเครื่องหมายถูก

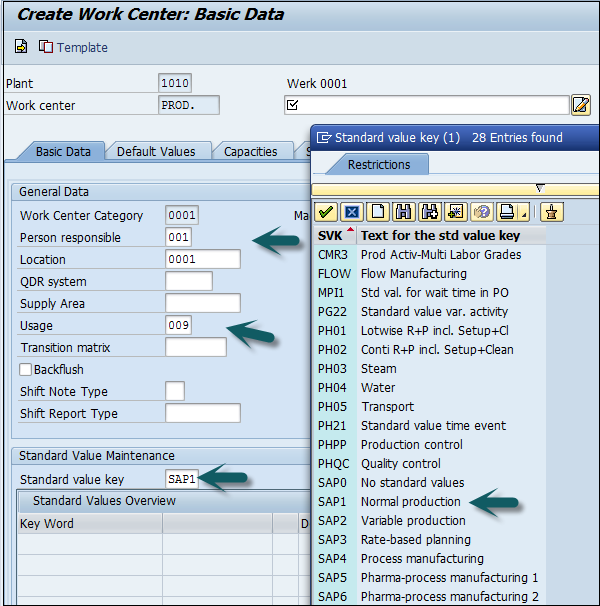

กรอกรายละเอียดดังต่อไปนี้ -

คำอธิบายศูนย์งาน

รหัสผู้รับผิดชอบของศูนย์งานนั้น.

ตำแหน่งทางกายภาพที่ทางเข้าทำงานตั้งอยู่ในโรงงาน

ป้อนการใช้งานเป็น 009: Work Center ใช้ได้กับรายการงานทุกประเภทเช่นการกำหนดเส้นทางการผลิตรายการงานการบำรุงรักษาเป็นต้น

ป้อนคีย์ค่ามาตรฐานซึ่งมีกิจกรรมประเภทต่างๆที่ใช้สำหรับการคำนวณต้นทุนมาตรฐาน

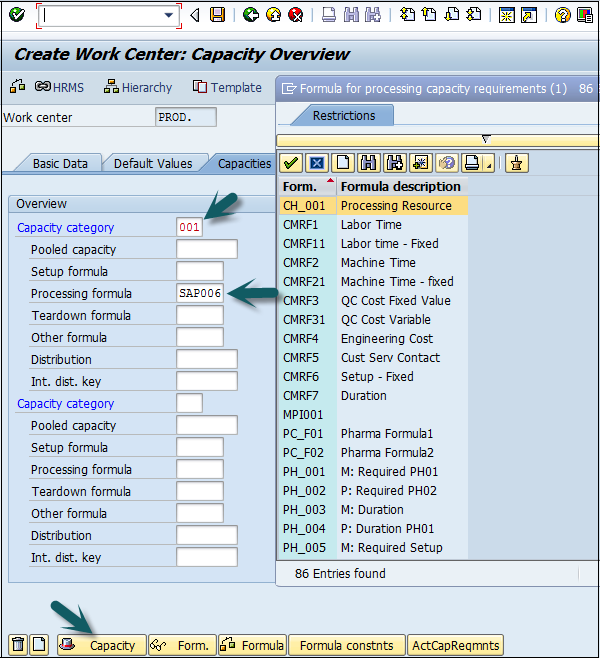

ไปที่แท็บความจุป้อนรายละเอียดต่อไปนี้ -

ในการแสดงประเภทเครื่องจักรให้ป้อนประเภทความจุ 001

ในการคำนวณกำลังการผลิตที่มีให้ป้อนสูตรการประมวลผลเป็น: SAP006 = (ปริมาณการทำงาน * เวลาเครื่อง) / ปริมาณพื้นฐาน

คลิกแท็บความจุที่ด้านล่างและป้อนรายละเอียดต่อไปนี้ -

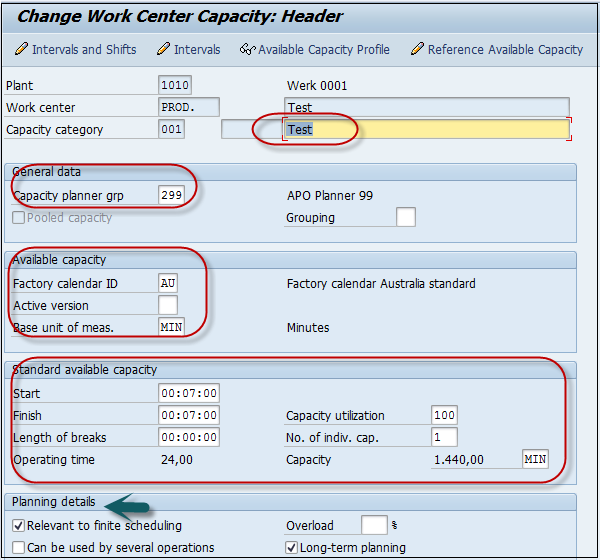

ป้อนคำอธิบายความจุ

ป้อนรายละเอียดเกี่ยวกับกลุ่มผู้วางแผนความจุอินพุตซึ่งรับผิดชอบความจุของเครื่องจักร

ป้อนรหัสปฏิทินโรงงานซึ่งมีวันหยุดราชการระบุไว้สำหรับโรงงานของคุณ ความจุในวันหยุดของศูนย์งานนั้นจะเป็นศูนย์

อินพุตหน่วยฐานของการวัดเป็น "MIN" ซึ่งหมายความว่ากำลังการผลิตที่มีอยู่ของศูนย์งานจะถูกวัดตามเวลานั่นคือ min

ป้อนช่วงเวลา (เวลาเริ่มต้นและเวลาสิ้นสุด) ที่ศูนย์งานจะพร้อมใช้งานสำหรับการดำเนินการ

ป้อนเปอร์เซ็นต์การใช้กำลังการผลิต (จำนวนเวลาที่ใช้จากเวลาทำงานมาตรฐานที่มีอยู่) ของศูนย์งานโดยพิจารณาการแยกย่อยและการบำรุงรักษาเชิงป้องกันของเครื่อง จำนวนความจุอินพุตหมายถึงจำนวนศูนย์งานที่คล้ายกัน

ตรวจสอบความเกี่ยวข้องสำหรับการตั้งเวลา จำกัด และแฟล็กการวางแผนระยะยาวซึ่งระบุว่ามีข้อ จำกัด ด้านความจุหรือไม่จากนั้นการดำเนินการจะถูกย้ายไปยังวันที่ที่กำหนดซึ่งสามารถประมวลผลได้โดยไม่มีข้อ จำกัด ด้านกำลังการผลิต

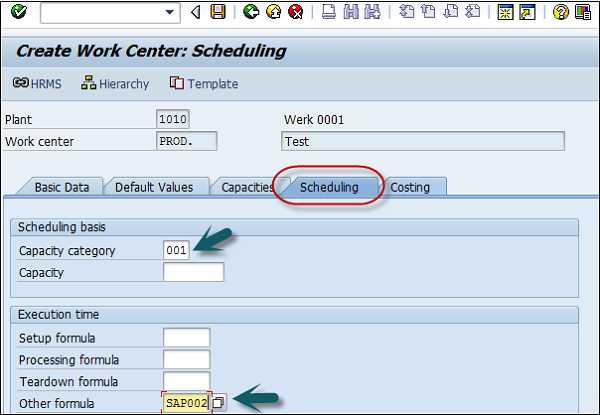

คลิกปุ่มย้อนกลับที่ด้านบนสุดของหน้าจอแล้วไปที่แท็บการตั้งเวลา ในการเข้าสู่หมวดเครื่องให้ป้อน 001 เป็นประเภทความจุ

ในการคำนวณเวลาจัดกำหนดการให้ป้อน SAP002 เป็นสูตรการประมวลผลอินพุต

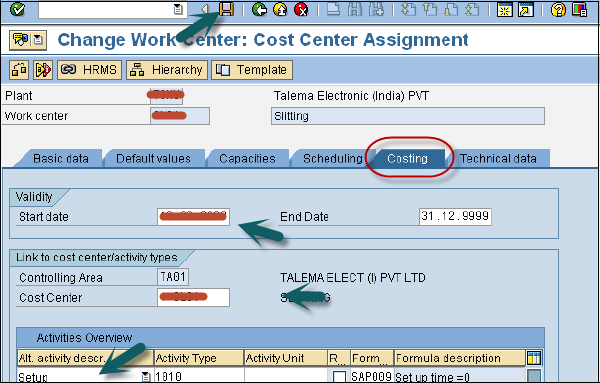

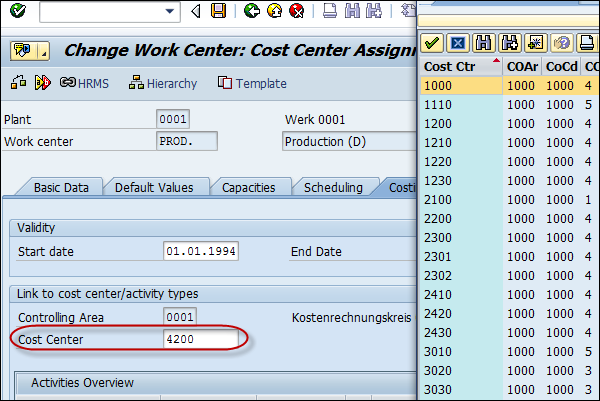

ไปที่แท็บการคิดต้นทุนและป้อนรายละเอียดต่อไปนี้ -

วันที่เริ่มต้นและสิ้นสุด นี่แสดงวันที่ถูกต้องของศูนย์ต้นทุน

ศูนย์ต้นทุนเพื่อจองต้นทุนการดำเนินการ

ป้อนประเภทกิจกรรมและสูตรทั้งหมดซึ่งจะใช้ในการคำนวณต้นทุนกิจกรรม

คลิกไอคอนบันทึกที่ด้านบนและคุณจะได้รับการยืนยันศูนย์งาน xxxx ในโรงงาน xxxx ถูกสร้างขึ้น

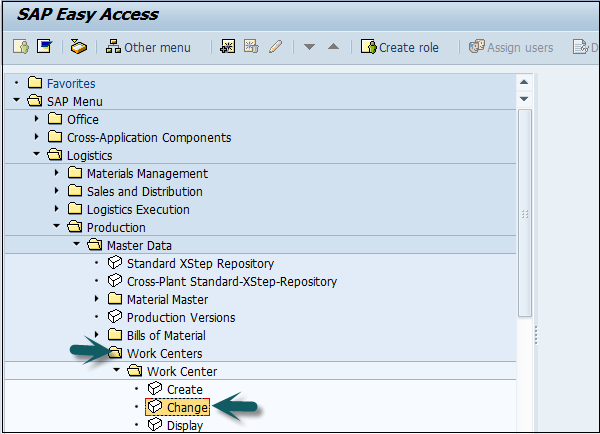

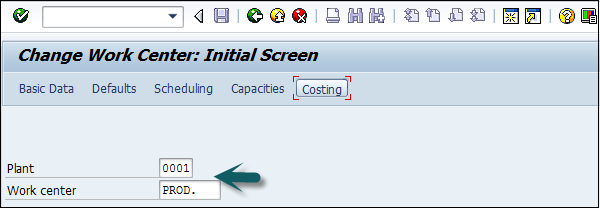

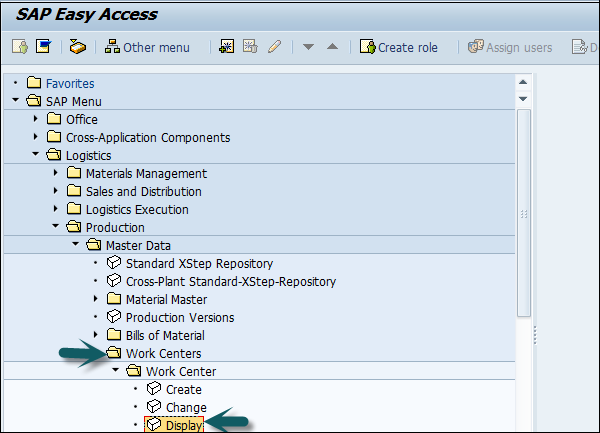

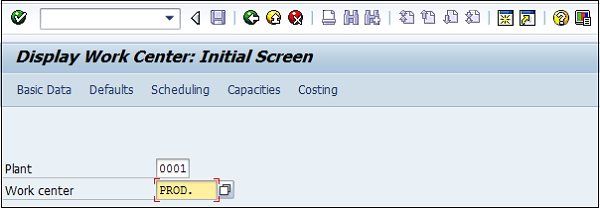

จะเปลี่ยนหรือแสดงศูนย์งานได้อย่างไร?

ใช้ T-code: CR02 สำหรับการเปลี่ยนแปลงหรือไปที่ Logistics → Production → Master Data → Work Centers → Work Center → Change

ป้อนหมายเลขโรงงานและศูนย์งาน

คุณสามารถไปที่ช่องใดก็ได้โดยตรงโดยใช้ตัวเลือกที่ด้านบน: ข้อมูลพื้นฐานค่าเริ่มต้นการตั้งเวลาความจุและการคิดต้นทุนหรือคุณสามารถคลิกเครื่องหมายถูกที่ด้านบนสุดของหน้าจอ

คุณสามารถทำการเปลี่ยนแปลงใด ๆ ที่เกี่ยวข้องกับการจัดตารางเวลาความสามารถหรือการคิดต้นทุน

คลิกบันทึกหลังจากทำการเปลี่ยนแปลง

วิธีการแสดงศูนย์งาน

ใช้ T- code: CR03 หรือไปที่ Logistics → Production → Master Data → Work Centers → Work Center → Display

กรอกรายละเอียดดังต่อไปนี้ -

- หมายเลขโรงงาน

- ศูนย์งาน

คุณสามารถไปที่ช่องใดก็ได้โดยตรงโดยใช้ตัวเลือกที่ด้านบนของหน้าจอ: ข้อมูลพื้นฐานค่าเริ่มต้นการจัดกำหนดการความจุและการคิดต้นทุน

Routine กำหนดรายการกิจกรรมที่ต้องดำเนินการสำหรับกระบวนการผลิต Routingกำหนดลำดับของกิจกรรมที่ดำเนินการที่ศูนย์งาน การกำหนดเส้นทางมีบทบาทสำคัญในการคำนวณต้นทุนการผลิตเวลาเครื่องจักรและเวลาแรงงาน

คุณสมบัติหลักที่เกี่ยวข้องกับการกำหนดเส้นทาง

ในการสร้างการกำหนดเส้นทางจำเป็นต้องกำหนดศูนย์งานก่อน

วัสดุหลายรายการสามารถติดตามผ่านกลุ่มเส้นทางเดียว

การกำหนดเส้นทางใช้สำหรับการจัดตารางเวลาและต้นทุนการดำเนินการสำหรับผลิตภัณฑ์ดิบและผลิตภัณฑ์สำเร็จรูป

การกำหนดเส้นทางใช้ในการคำนวณต้นทุนการดำเนินการสำหรับผลิตภัณฑ์สำเร็จรูป

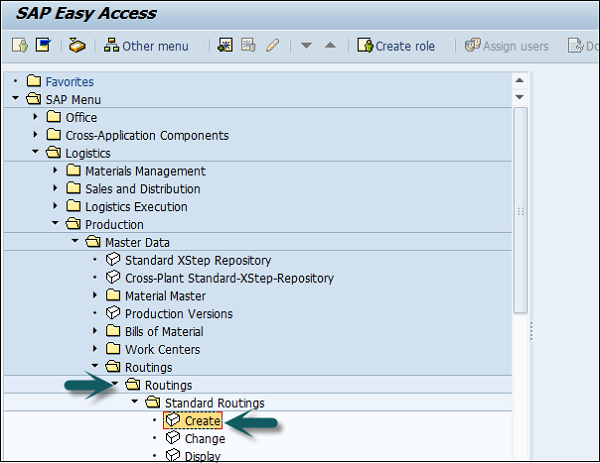

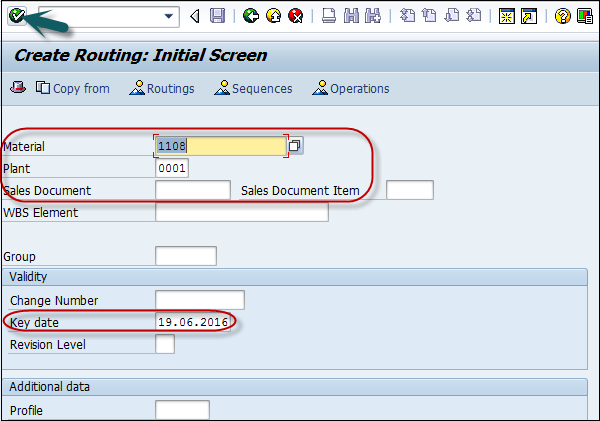

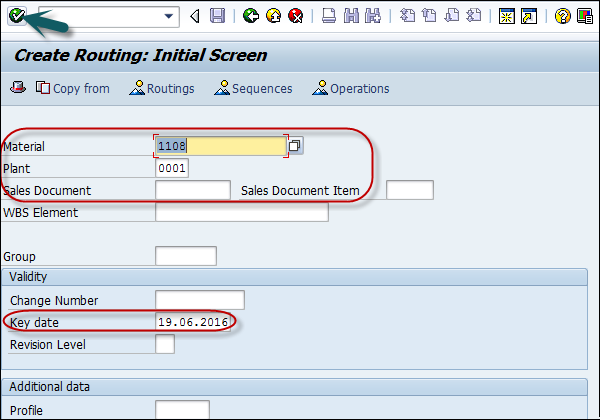

วิธีสร้างเส้นทางใน PP

Use T-Code: CA01 หรือไปที่โลจิสติกส์→การผลิต→ข้อมูลหลัก→เส้นทาง→เส้นทาง→เส้นทางมาตรฐาน→สร้าง

กรอกรายละเอียดดังต่อไปนี้ -

- วัสดุที่ต้องกำหนดเส้นทาง

- รหัสพันธุ์ไม้

- กำหนดเส้นทางวันที่ถูกต้องเป็นวันที่สำคัญ

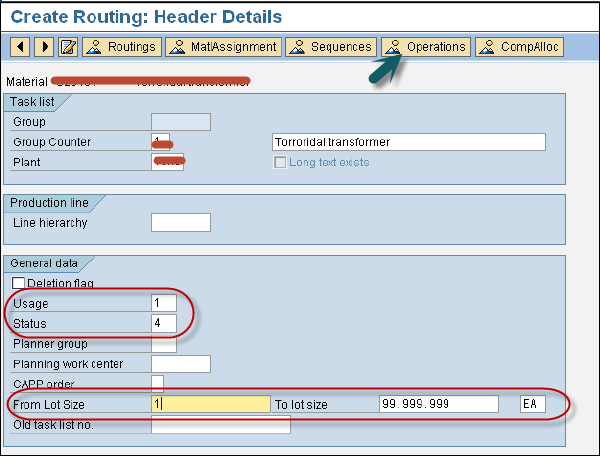

ไปที่ส่วนหัวของการกำหนดเส้นทางและป้อนรายละเอียดต่อไปนี้ -

การใช้งานเป็น 1: การกำหนดเส้นทางการผลิตและจะใช้ในใบสั่งผลิต

เลือกสถานะเป็น 4 แสดงสถานะออก บ่งชี้ว่าการกำหนดเส้นทางถูกต้องสำหรับการวางแผนความต้องการวัสดุและการคิดต้นทุน

พูดถึงขนาดล็อต 9999999 ซึ่งหมายความว่าการกำหนดเส้นทางใช้ได้กับปริมาณการสั่งซื้อระหว่าง 0 ถึง 9999999

คุณสามารถไปที่ปุ่ม Operation เพื่อเพิ่มลำดับการทำงานและทำซ้ำขั้นตอนข้างต้น

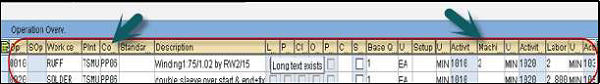

ตอนนี้เราจำเป็นต้องรักษาข้อมูลการดำเนินการที่เราต้องการ -

ป้อนรหัสศูนย์งาน

เลือกคีย์ควบคุมการป้อนข้อมูลเพื่อกำหนดการดำเนินการที่จะกำหนดค่าใช้จ่าย ฯลฯ

ป้อนปริมาณพื้นฐานและตั้งเวลาเป็นนาทีสำหรับปริมาณพื้นฐาน

ป้อนเวลาเครื่องเป็นนาทีสำหรับปริมาณพื้นฐาน

คลิกบันทึกและคุณจะได้รับการยืนยันว่าบันทึกการกำหนดเส้นทางแล้ว

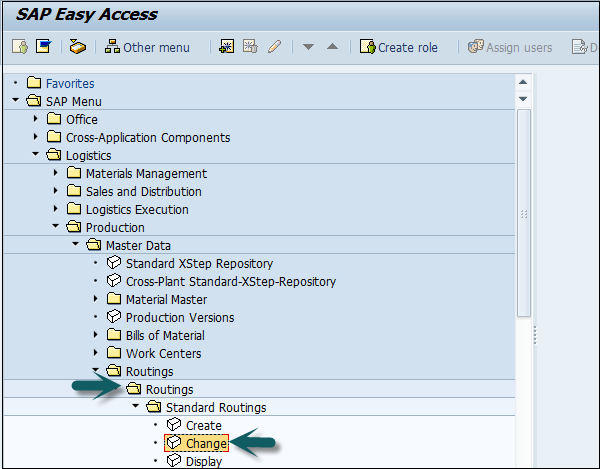

จะเปลี่ยนเส้นทางใน PP ได้อย่างไร

Use T-Code: CA02 หรือไปที่โลจิสติกส์→การผลิต→ข้อมูลหลัก→เส้นทาง→เส้นทาง→เส้นทางมาตรฐาน→เปลี่ยน

กรอกรายละเอียดดังต่อไปนี้ -

วัสดุที่ต้องกำหนดเส้นทาง

รหัสพันธุ์ไม้.

กำหนดเส้นทางวันที่ถูกต้องเป็นวันที่สำคัญ

คุณสามารถเปลี่ยนค่าต่างๆเช่นปุ่มควบคุมหรือเวลาเครื่อง

คลิกบันทึกเพื่อทำการเปลี่ยนแปลง

ใน SAP PP การจัดการความต้องการดำเนินการโดย Planned Independent Requirement (PIR) Planned Independent Requirementให้ข้อมูลสำหรับการวางแผนการผลิต PIR ประกอบด้วยปริมาณผลิตภัณฑ์ตามแผนหนึ่งวันและวันที่หนึ่งสำหรับวัสดุหรือปริมาณตามแผนจะถูกแบ่งออกเป็นช่วงเวลาหนึ่ง

ในการตั้งค่าเวอร์ชัน PIR ของคุณให้ใช้งานได้ให้ใช้ค่า 00 เพื่อระบุความต้องการที่จะได้รับการพิจารณาในการวางแผนความต้องการวัสดุ ในการรักษาจำนวนเวอร์ชันของ PIR คุณสามารถตั้งค่าหมายเลขบางส่วนให้ใช้งานอยู่และหมายเลขอื่น ๆ เป็นไม่ใช้งานได้

PIR กำหนดกลยุทธ์การวางแผนในวัสดุหลักซึ่งกำหนดวิธีการวางแผน - สั่งทำและผลิตเพื่อสต็อก

ในสภาพแวดล้อม Make-to-Stock PIR จะถูกใช้ในกรณีที่สร้างสต็อคตามการคาดการณ์ไม่ใช่ตามใบสั่งขาย

กลยุทธ์การวางแผน

กลยุทธ์การวางแผนแบ่งออกเป็นสองประเภท -

กลยุทธ์การวางแผน Make-to-Stock

นี่คือกลยุทธ์การวางแผนที่ผลิตสต็อกโดยไม่มีใบสั่งขาย ใช้เพื่อตอบสนองความต้องการของลูกค้าในอนาคต

เมื่อคุณใช้กลยุทธ์การวางแผน 10 จะมีการพิจารณาเฉพาะปริมาณ PIR สำหรับการรัน MRP และใบสั่งขายจะถูกละเว้นโดยสิ้นเชิง ใน PIR นี้ประเภทความต้องการคือ LSF และจะลดลงเมื่อคุณส่งมอบสต็อกให้กับลูกค้า

เมื่อคุณใช้กลยุทธ์การวางแผน 40 สำหรับ MRP สามารถเรียกใช้ PIR ได้สูงสุด 2 รายการและสามารถพิจารณาใบสั่งขายได้และ PIR จะลดลงเมื่อคุณป้อนใบสั่งขาย ในกรณีนี้ประเภทความต้องการคือ VSF

กลยุทธ์การวางแผนการสั่งซื้อ

ในกลยุทธ์การวางแผนนี้ผลิตภัณฑ์สำเร็จรูปจะไม่ถูกผลิตจนกว่าคุณจะได้รับคำสั่งขายจากลูกค้า สำหรับการรัน MRP คุณจะพิจารณาเฉพาะใบสั่งขายเท่านั้น

ในกลยุทธ์ MTO คุณจะผลิตเฉพาะใบสั่งขายสต็อกและผลิตภัณฑ์จะถูกส่งตามใบสั่งขายจากลูกค้าเฉพาะราย

คุณใช้กลยุทธ์การวางแผน 20 สำหรับกระบวนการ MTO และกลยุทธ์การวางแผน 25 ถูกใช้เพื่อสร้างตัวเลือกสินค้าเมื่อมีการร้องขอสำหรับผลิตภัณฑ์ที่แตกต่างกันจากลูกค้า

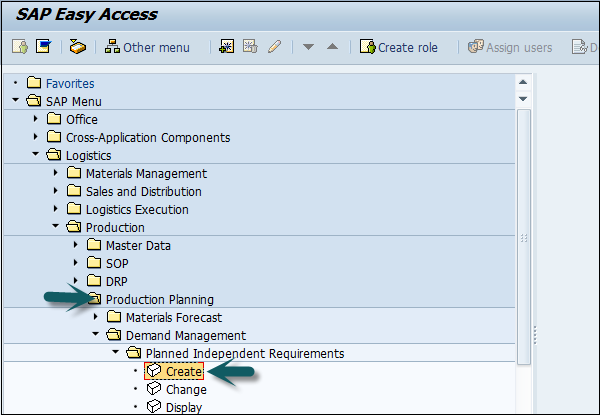

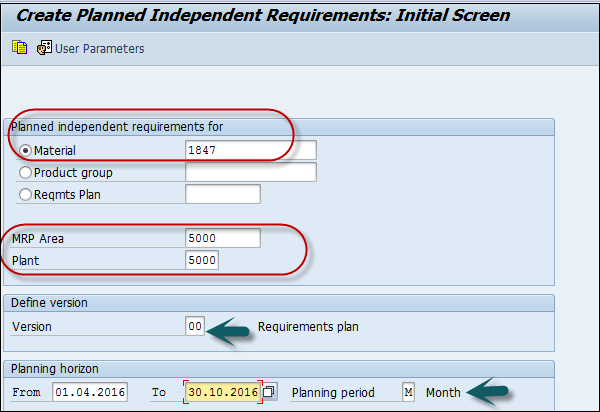

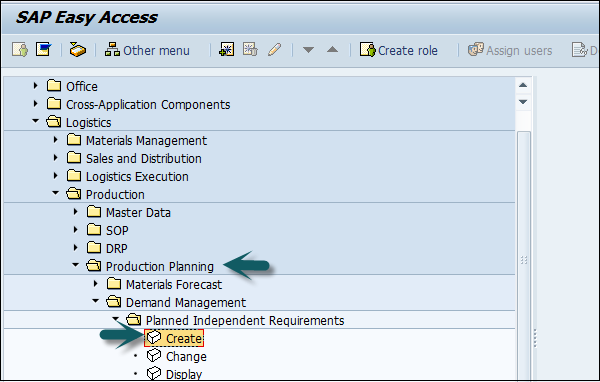

Use T-code MD61 หรือไปที่โลจิสติกส์→การผลิต→การวางแผนการผลิต→การจัดการความต้องการ→ข้อกำหนดอิสระตามแผน→สร้าง

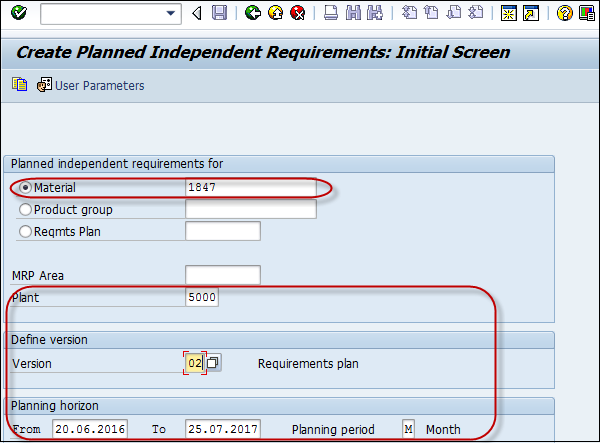

ในหน้าต่างถัดไปป้อนรายละเอียดต่อไปนี้ -

วัสดุเดียวที่ต้องสร้างความต้องการ

พื้นที่ MRP และรหัสโรงงาน

เวอร์ชันเป็น 00 ซึ่งแสดงเวอร์ชันที่ใช้งานอยู่และข้อกำหนดจะได้รับการพิจารณาในการเรียกใช้ MRP

เส้นขอบฟ้าการวางแผนวันที่ซึ่งจำเป็นต้องสร้างความต้องการ

ระยะเวลาวางแผนเป็นเดือนม.

หลังจากกรอกรายละเอียดแล้วให้คลิกเครื่องหมายถูกที่ด้านบนของหน้าจอ

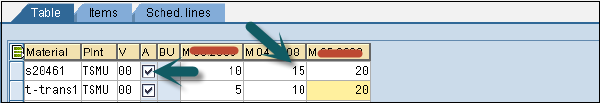

ป้อนเวอร์ชัน 00 และโดยค่าเริ่มต้นช่องทำเครื่องหมายที่ใช้งานอยู่จะถูกตั้งค่าสถานะโดยแสดงว่าเป็นข้อกำหนดที่ใช้งานอยู่และจะได้รับการพิจารณาในการเรียกใช้ MRP

ป้อนปริมาณความต้องการในที่เก็บข้อมูลรายเดือน

คลิกไอคอนบันทึกเพื่อบันทึก PIR

จะเปลี่ยนและลบ PIR ได้อย่างไร?

ในการลบ PIR ให้เลือกแถวในหน้าจอด้านบนแล้วคลิกปุ่มลบ

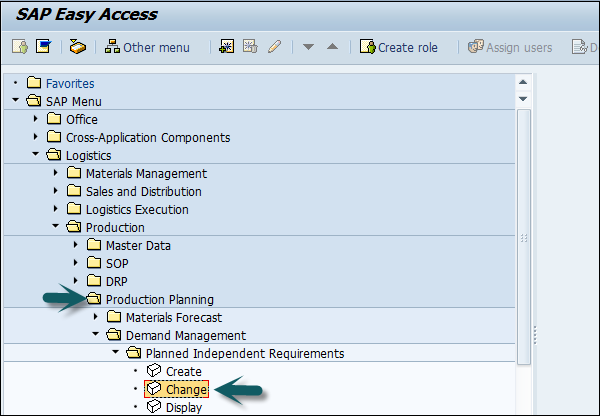

ในการเปลี่ยน PIR use T-code: MD62 หรือไปที่โลจิสติกส์→การผลิต→การวางแผนการผลิต→การจัดการความต้องการ→ข้อกำหนดอิสระตามแผน→การเปลี่ยนแปลง

กรอกรายละเอียดดังต่อไปนี้ -

เนื้อหาหลักที่ต้องเปลี่ยน PIR

ป้อนรหัสโรงงาน

ป้อนเวอร์ชันเป็น 00

ป้อนวันที่ขอบฟ้าการวางแผนโดยมีระยะเวลาการวางแผนเป็นเดือน M

ในหน้าต่างถัดไปทำการเปลี่ยนแปลงปริมาณความต้องการแล้วคลิกบันทึกเพื่อเข้าสู่การเปลี่ยนแปลง

MRP run หรือ planning runเป็นเครื่องยนต์ที่ใช้เติมเต็มช่องว่างของอุปสงค์และอุปทาน มีการเรียกประเด็นและใบเสร็จรับเงินMRP Elements. ปัญหาต่างๆ ได้แก่ PIRs ข้อกำหนดที่ขึ้นอยู่กับการจองใบสั่งใบสั่งขายการออกใบสั่งโอนสต็อกเป็นต้นใบเสร็จรับเงิน ได้แก่ ใบสั่งผลิตใบขอซื้อใบสั่งซื้อใบสั่งผลิตที่เปิดอยู่การรับคำสั่งโอนสต็อครายการกำหนดการ ฯลฯ

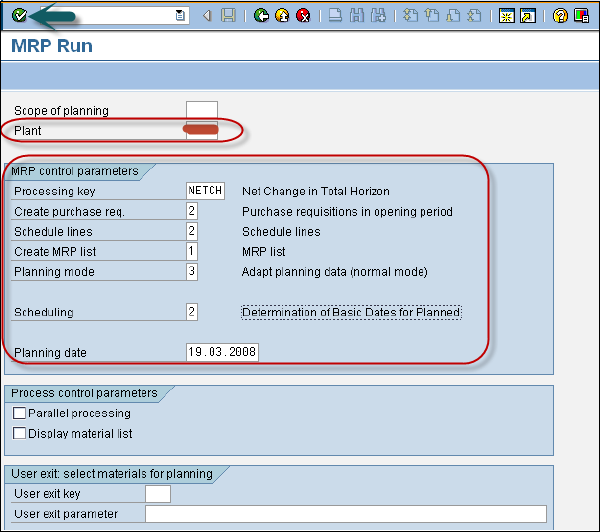

พารามิเตอร์ MRP

ต้องใช้พารามิเตอร์ MRP เพื่อรันการวางแผนความต้องการวัสดุเพื่อให้เป็นไปตาม PIR และเพื่อใช้ข้อมูลการกำหนดเส้นทาง

คีย์การประมวลผล

NetChange - ในระบบการรันนี้ให้พิจารณาวัสดุที่ผ่านการเปลี่ยนแปลงบางอย่างจากการรัน MRP ก่อนหน้านี้

NetChange in Planning Horizon- การดำเนินการนี้พิจารณาข้อกำหนดในขอบฟ้าการวางแผนที่กำหนดไว้ล่วงหน้าและไม่เหมือนกับการเปลี่ยนแปลงสุทธิซึ่งจะตรวจสอบข้อกำหนดในอนาคต ในการดำเนินการนี้ระบบจะพิจารณาเฉพาะวัสดุที่มีการเปลี่ยนแปลงบางอย่างจากการรัน MRP ครั้งล่าสุด

Regenerative Planning- ในการดำเนินการนี้ระบบจะพิจารณาวัสดุทั้งหมดโดยไม่คำนึงถึงการเปลี่ยนแปลง ใช้เวลานานและไม่ใช่เรื่องธรรมดาในการวางแผนการผลิต

การตั้งเวลา

Basic Scheduling - คำนวณเฉพาะวันที่พื้นฐานสำหรับคำสั่งซื้อในการดำเนินการ MRP และเวลาในการผลิตภายในสำหรับวัตถุดิบหลักที่ใช้งาน

Lead Time Scheduling - ใน MRP นี้วันที่ผลิตถูกกำหนดโดยการกำหนดเวลารอคอยสำหรับใบสั่งที่วางแผนไว้

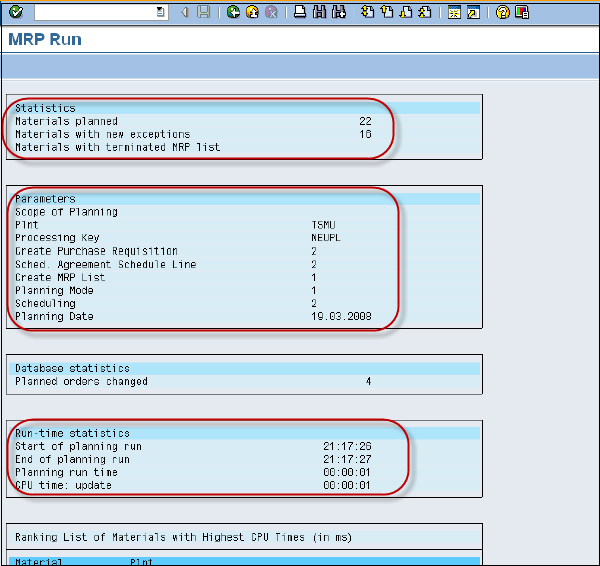

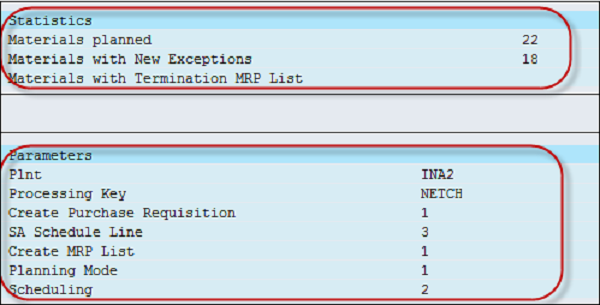

เรียกใช้ MRP สำหรับผลิตภัณฑ์ทั้งหมด

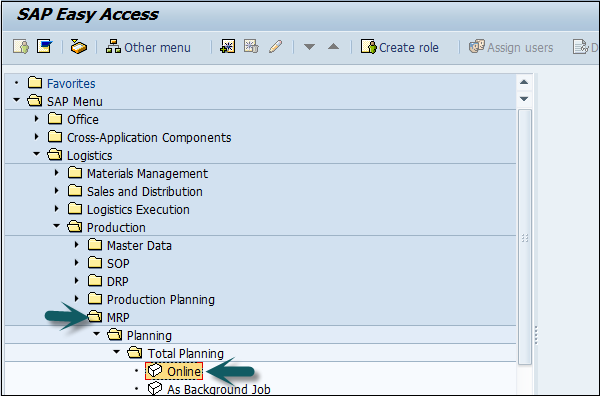

ใช้ T-code: MD01 หรือไปที่ Logistics → Production → MRP → Planning → Total Planning → Online

ในการรัน MRP ด้วย Net Change ในขอบฟ้าการวางแผนให้ป้อนรายละเอียดต่อไปนี้ -

โรงงานผลิตที่คุณต้องการคำนวณการรัน MRP

คีย์การประมวลผลเป็น NETCH

ป้อน 2 ในสร้างคำขอซื้อ แสดงใบขอเสนอซื้อในช่วงเวลาเปิดทำการ

อินพุต 2 สำหรับรายการกำหนดการแสดง

ป้อน 1 ในรายการ MRP และระบบจะสร้างรายการ MRP ที่คล้ายกับรายการหุ้น / ข้อกำหนดสำหรับการวิเคราะห์ในภายหลังของการเรียกใช้ MRP ก่อนหน้านี้

โหมดการวางแผน 3 ในขณะที่เราจะลบและสร้างข้อมูลการวางแผนทั้งหมดสำหรับวัสดุทั้งหมด

ป้อนตัวบ่งชี้การจัดกำหนดการ 2 แสดงว่า MRP จะทำการจัดตารางเวลานำและพิจารณาเวลาในการกำหนดเส้นทางเพื่อคำนวณวันที่สั่งซื้อที่วางแผนไว้

คลิกเครื่องหมายถูกที่ด้านบนของหน้าจอ

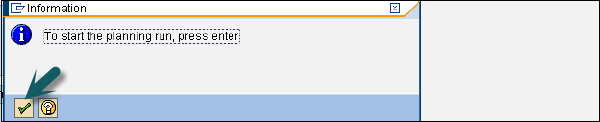

หากคุณแน่ใจในการรัน MRP ให้คลิกเครื่องหมายถูก

ระบบจะใช้เวลาสักครู่ในการรัน MRP และการคำนวณจะเสร็จสิ้น คุณสามารถดูความต้องการวัสดุและพารามิเตอร์ที่ได้รับการพิจารณาในระหว่างการดำเนินการ

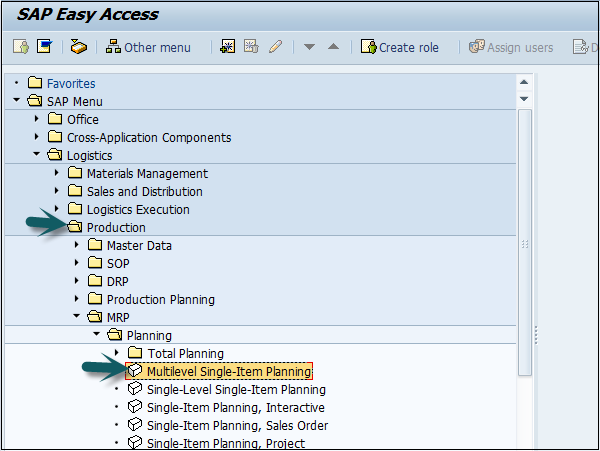

ในการดำเนินการ MRP สำหรับวัสดุชิ้นเดียวให้ใช้ T-Code: MD02 หรือไปที่ Logistics → Production → MRP → Planning → Single item Multilevel

สิ่งนี้ใช้เพื่อวางแผนการวางแผนสินค้าแต่ละรายการ กรอกรายละเอียดดังต่อไปนี้ -

- หมายเลขวัสดุและโรงงาน

- คีย์การประมวลผล NETCH (การเปลี่ยนแปลงสุทธิสำหรับขอบฟ้าทั้งหมด)

- สร้างคำขอซื้อ 2

- ตารางการจัดส่ง 2

- สร้างรายการ MRP 1

- โหมดการวางแผน 3

- การตั้งเวลา 2

คลิกเครื่องหมายถูกที่ด้านบนของหน้า

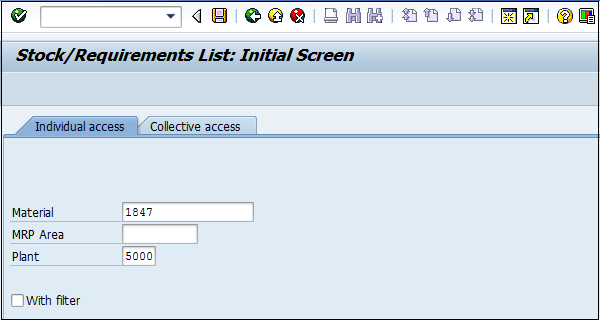

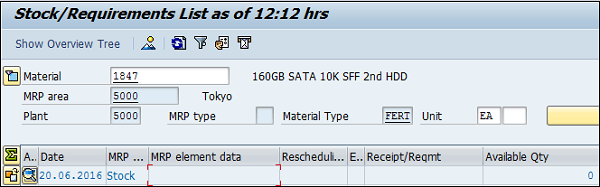

การประเมิน MRP: รายการหุ้น / ความต้องการ

ใช้เพื่อดูสต็อกปัจจุบันและใบเสร็จรับเงินที่วางแผนไว้ Use T-code: MD04

ป้อนวัสดุและพืชแล้วคลิกเครื่องหมายถูกที่ด้านบนของหน้า

BOM สำหรับวัสดุระเบิด ป้อนใบขอเสนอซื้อ

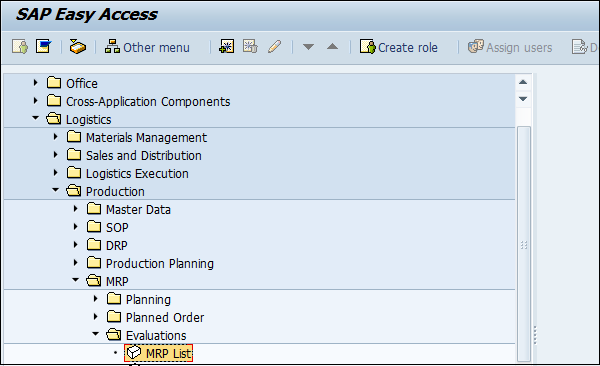

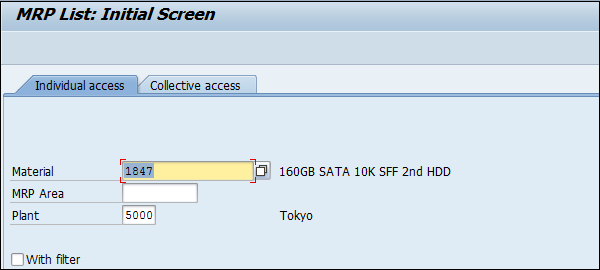

MRP List ใช้เพื่อสร้างรายงานแบบคงที่ซึ่งมีการวางแผนการรันวัสดุอย่างชาญฉลาดและแสดงเวลาของการรัน MRP ที่ด้านบน

Use T-Code: MD05 หรือไปที่ Logistics → Production → MRP → Evaluation → MRP list

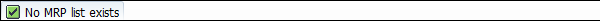

ป้อนวัสดุและชื่อพืชแล้วคลิกเครื่องหมายถูก ในกรณีที่ไม่มีรายการ MRP สำหรับวัสดุที่เลือกคุณจะได้รับข้อความ

Long Term Planning(LTP) ใน SAP PP ใช้เพื่อตรวจสอบความต้องการในอนาคตที่ระดับ BOM ทั้งหมด คุณสามารถตรวจสอบกำลังการผลิตปัจจุบันและความสามารถของผู้จัดจำหน่ายในการจัดหาวัสดุในช่วงเวลาที่กำหนด

นี่ไม่ใช่การรันจริง แต่ใช้เพื่อดูว่าสามารถตอบสนองความต้องการความจุทั้งหมดได้หรือไม่ คุณยังสามารถถ่ายโอนพื้นที่จำลองไปยังพื้นที่ปฏิบัติการได้หากปฏิบัติตามข้อกำหนด

โปรดทราบว่าคุณไม่จำเป็นต้องทำการวางแผนแบบจำลองเป็นระยะเวลานาน อาจเป็นระยะสั้นและไม่มีการ จำกัด เวลา

วัตถุประสงค์หลักของการวางแผนระยะยาว

ฝ่ายจัดซื้อสามารถใช้ผลลัพธ์ของ LTP เพื่อคาดการณ์ใบสั่งซื้อในอนาคต สิ่งนี้ทำให้พวกเขาสามารถเจรจากับผู้ขายตามเงื่อนไขสัญญา

PIR สามารถใช้งานได้หรือไม่ได้ใช้งาน สำหรับ LTP จะไม่มีการใช้งานเสมอเนื่องจากใช้เพื่อการจำลอง LTP ช่วยให้คุณทำการจำลองโปรแกรมความต้องการในทุกระดับ BOM

คุณยังสามารถเรียกใช้ LTP อีกครั้งด้วยข้อกำหนดใหม่ในเวอร์ชันที่ไม่ได้ใช้งาน ในการลบ LTP คุณต้องลบสถานการณ์การวางแผนทั้งหมด

LTP เกือบจะคล้ายกับการวางแผนความต้องการวัสดุในเวอร์ชันจำลองเพื่อทำนายแผนการผลิตตามความต้องการในอนาคต

คุณยังสามารถใช้ LTP เพื่อโอนกิจกรรมการกำหนดเส้นทางไปยังศูนย์ต้นทุน คุณสามารถใช้ BOM ที่มีอยู่และข้อมูลการกำหนดเส้นทางสำหรับ LTP และยังสามารถมีข้อมูลหลักที่แตกต่างกันได้

การสร้าง PIR เวอร์ชันที่ไม่ใช้งาน

Use T-code: MD61 หรือไปที่โลจิสติกส์→การผลิต→การวางแผนการผลิต→การจัดการความต้องการ→ PIR →สร้าง

กรอกรายละเอียดดังต่อไปนี้ -

รหัสวัสดุที่ต้องสร้างข้อกำหนด

รหัสพันธุ์ไม้.

อินพุตเวอร์ชันเป็น 02 ซึ่งเป็นเวอร์ชันที่ไม่ได้ใช้งานและข้อกำหนดจะได้รับการพิจารณาในการรัน LTP ไม่ใช่ MRP

การวางแผนวันที่ขอบฟ้าที่จำเป็นต้องสร้างความต้องการ

ระยะเวลาวางแผนเป็นเดือนม.

คลิกเครื่องหมายถูกที่ด้านบนของหน้าจอ

ในหน้าต่างถัดไปคุณจะเห็นเวอร์ชัน 02 และช่องทำเครื่องหมายที่ใช้งานอยู่จะไม่ถูกตั้งค่าสถานะซึ่งแสดงเวอร์ชันที่ไม่ใช้งานสำหรับ LTP

ป้อนปริมาณในช่องรายเดือน คลิกปุ่มบันทึกเพื่อบันทึกข้อมูล

การสร้างสถานการณ์การวางแผน

สถานการณ์จำลองการวางแผนจำเป็นเพื่อดำเนินการเรียกใช้ LTP สำหรับข้อกำหนดจำลองประจำปี คุณยังสามารถรวมหรือไม่รวมใบเสร็จที่วางแผนไว้หรือหุ้นปัจจุบันจากการดำเนินการตามแผน

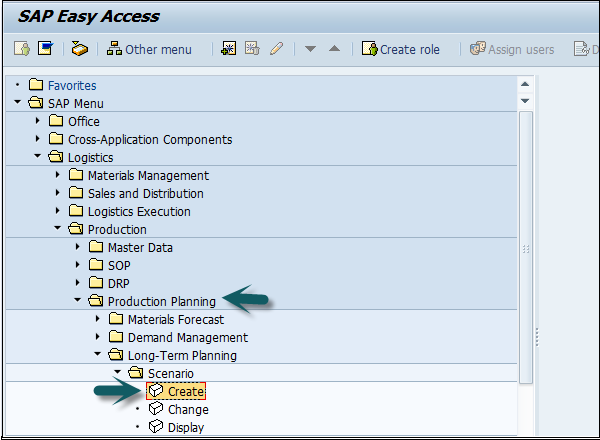

ในการสร้างสถานการณ์จำลองการวางแผนใช้ T-code: MS32 หรือไปที่โลจิสติกส์→การผลิต→การวางแผนการผลิต→การวางแผนระยะยาว→สถานการณ์→สร้าง

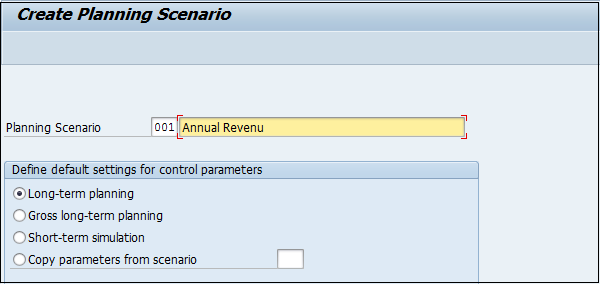

ป้อนชื่อของสถานการณ์การวางแผนและคำอธิบายแล้วกด Enter

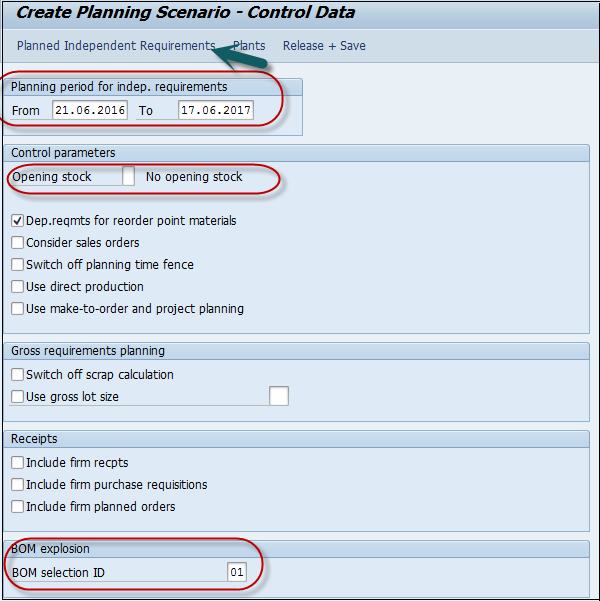

ในหน้าจอถัดไปให้ป้อนรายละเอียดต่อไปนี้ -

ระยะเวลาการวางแผนที่ LTP ต้องทำงาน

ให้เปิดสต็อกเป็นช่องว่างซึ่งหมายความว่าจะไม่พิจารณาหุ้นปัจจุบัน

เลือก BOM เป็น 01 เพื่อรวม BOM ที่ใช้งานอยู่

คลิกปุ่ม PIR ที่ด้านบนของหน้าจอแล้วคุณจะได้หน้าต่างป๊อปอัปขนาดเล็ก

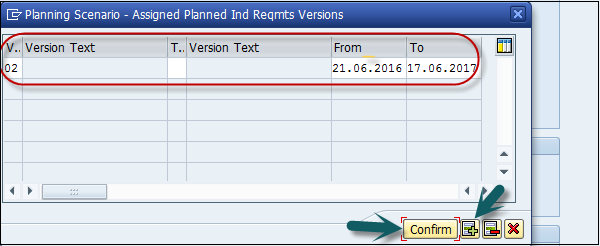

ในหน้าจอป๊อปอัปขนาดเล็กให้คลิกเครื่องหมาย + สำหรับรายการใหม่และป้อนเวอร์ชัน 02 และระยะเวลาการวางแผน

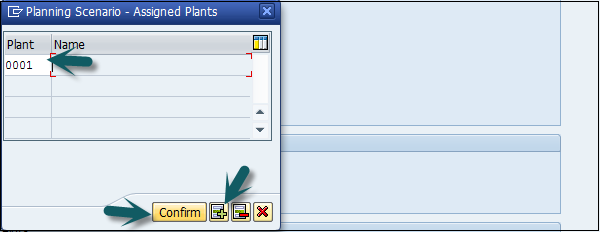

คลิกปุ่ม Plant ที่ด้านบนสุดของหน้าจอ ป้อนรหัสพืชและคลิกยืนยัน

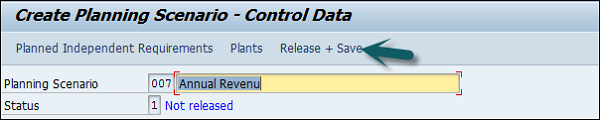

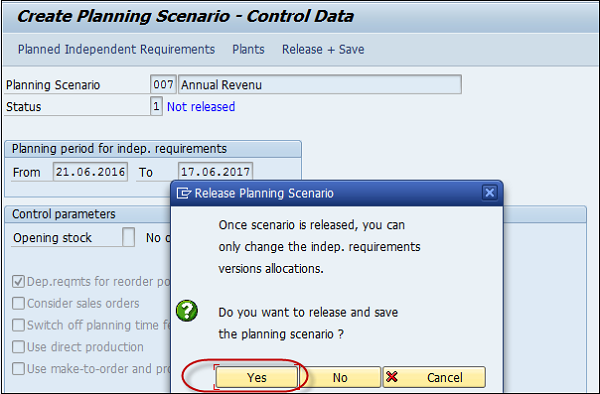

ขั้นตอนต่อไปคือคลิกปุ่ม Release + Save จากนั้นรายการจะถูกบันทึก คุณจะได้รับแจ้งให้ยืนยันสถานการณ์การวางแผน คลิกYes.

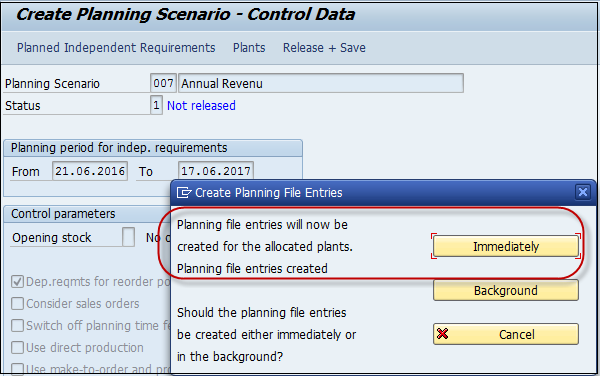

ในหน้าต่างถัดไปคุณจะได้รับตัวเลือกในการเรียกใช้รายการในพื้นหลัง / ออนไลน์

รายการไฟล์การวางแผนถูกสร้างขึ้น คลิกปุ่ม "ทันที" เพื่อสร้างรายการ

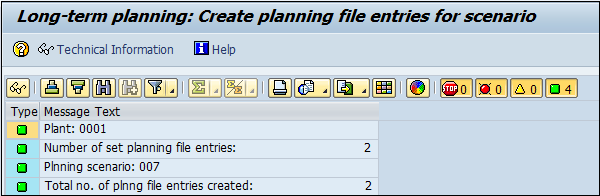

คุณจะได้รับแจ้งว่าระบบได้ระบุจำนวนวัสดุที่เกี่ยวข้องกับการวางแผนระยะยาว

ก production orderใช้เพื่อกำหนดวัสดุที่จะผลิตสถานที่ตั้งโรงงานที่ต้องทำการผลิตวันที่และเวลาในการผลิตและปริมาณสินค้าที่ต้องการ ใบสั่งผลิตยังกำหนดส่วนประกอบและลำดับของการดำเนินการที่จะใช้ b และวิธีการชำระต้นทุนการสั่งซื้อ

BOM และข้อมูลเส้นทางของวัสดุจะถูกคัดลอกไปยังใบสั่งผลิตซึ่งกำหนดรายการส่วนประกอบและข้อมูลการดำเนินงานตามลำดับ

ต่อไปนี้เป็นขั้นตอนสำคัญที่เกี่ยวข้องในการยืนยันใบสั่งผลิต

ขั้นตอนแรกคือการแปลงใบสั่งตามแผนเป็นใบสั่งผลิต เมื่อคุณสร้างใบสั่งผลิตประเภทจะถูกกำหนดในระบบ SAP PP

ในการเริ่มกระบวนการผลิตจำเป็นต้องออกใบสั่งผลิต จนกว่าจะไม่มีการออกใบสั่งผลิตการดำเนินการของกระบวนการผลิตจะไม่เริ่มขึ้น

การออกสินค้าจำเป็นสำหรับการจัดหาสินค้าเพื่อดำเนินการตามใบสั่งผลิต เมื่อสินค้าออกแล้วสามารถอัพเดทเลขที่เอกสารในระบบได้

กระบวนการย่อยทั้งหมดดำเนินการตามการดำเนินการที่จำเป็นเพื่อยืนยันการผลิตตามใบสั่งผลิต

การสร้างใบสั่งผลิตโดยตรงจากรายการความต้องการสต็อค

สามารถสร้างใบสั่งผลิตได้ด้วยวิธีต่อไปนี้

ใช้หมายเลขคำสั่งซื้อตามแผน

Use T-Code: MD16 หรือไปที่โลจิสติกส์→การผลิต→การควบคุมการผลิต→ใบสั่ง→สร้าง→จากใบสั่งตามแผน

โดยไม่อ้างถึงคำสั่งซื้อที่วางแผนไว้

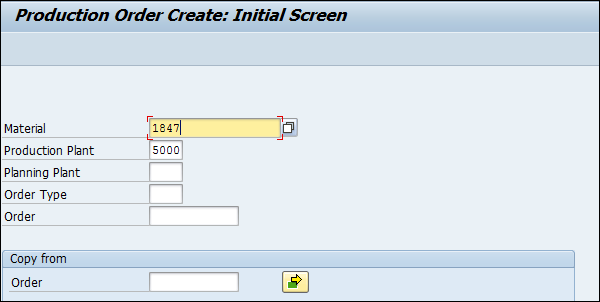

Use T-Code: CO01 หรือไปที่การผลิต→การควบคุมการผลิต→การสั่งซื้อ→สร้าง→ด้วยวัสดุ

กรอกรายละเอียดดังต่อไปนี้ -

รหัสวัสดุที่ต้องสร้างใบสั่งผลิต

รหัสพันธุ์ไม้.

คลิกเครื่องหมายถูกในภาพหน้าจอด้านบน

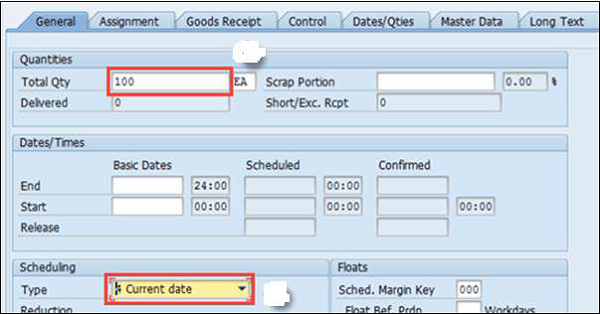

ในหน้าต่างถัดไปป้อนปริมาณการสั่งซื้อ ภายใต้การตั้งเวลาให้เลือกตัวเลือกวันที่ปัจจุบันตามที่แสดงในภาพหน้าจอต่อไปนี้ -

คลิกเครื่องหมายถูกที่ด้านบนสุดของหน้าจอเพื่อยืนยันจากนั้นระบบจะคัดลอกข้อมูล BOM และ Routing ตามลำดับ

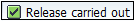

หากต้องการยกเลิกคำสั่งซื้อให้คลิกธงปล่อยที่ด้านบน

คลิกปุ่มวัสดุเพื่อตรวจสอบความพร้อมของวัสดุ

คลิกไอคอนบันทึกที่ด้านบนและคุณจะได้รับหมายเลขคำสั่งซื้อที่บันทึกไว้ในระบบ

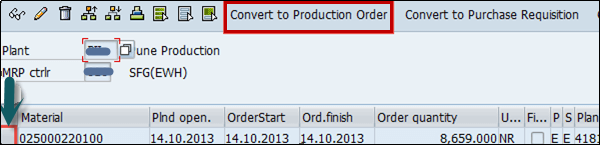

ใช้หมายเลขคำสั่งซื้อตามแผน

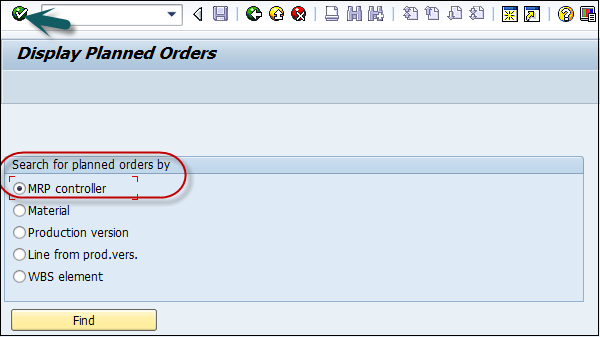

Use T-Code: MD16. เลือกตัวควบคุม MRP จากรายการและคลิกเครื่องหมายถูก

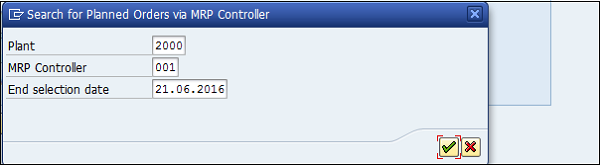

ในหน้าต่างถัดไปป้อนรายละเอียดต่อไปนี้ -

- รหัสพืช

- ตัวควบคุม MRP

- วันที่เลือกสิ้นสุดจนกว่าคำสั่งซื้อที่วางแผนไว้ทั้งหมดจะถูกแยกออก

เลือกใบสั่งตามแผนที่คุณต้องการแปลงเป็นใบสั่งผลิต

สิ่งนี้จะสร้างใบสั่งผลิตในระบบ

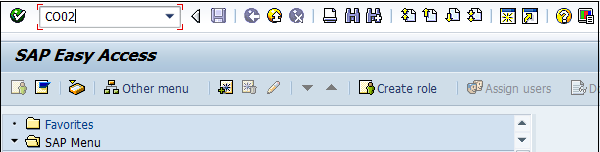

คุณต้องการเปลี่ยนแปลงรายละเอียดในใบสั่งผลิตคุณสามารถทำได้โดยใช้รหัสต่อไปนี้

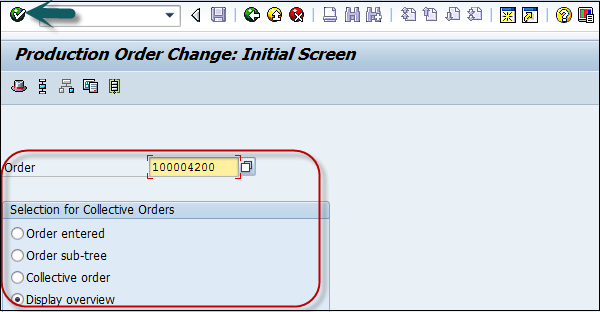

Use T-code: CO02

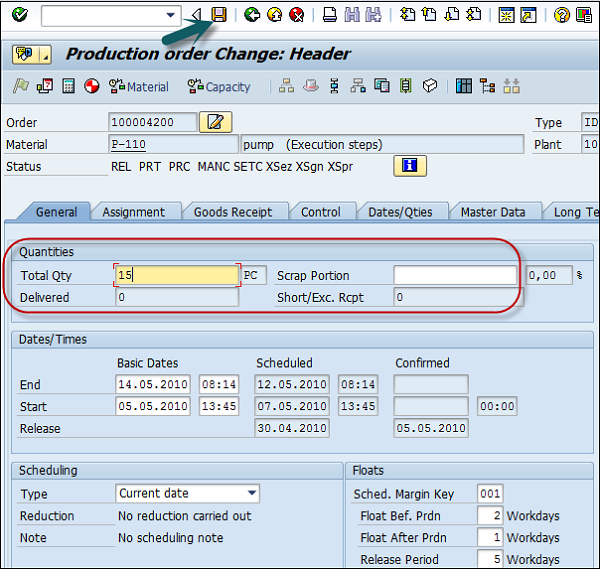

ในหน้าต่างถัดไปให้ป้อนหมายเลขคำสั่งซื้อที่ต้องการเปลี่ยนแปลง โดยค่าเริ่มต้นจะเลือกปุ่มตัวเลือกแสดงภาพรวม คุณยังสามารถเลือกใบสั่งผลิตได้โดยค้นหาในระบบ

คลิกเครื่องหมายถูก

เปลี่ยนปริมาณทั้งหมดแล้วคลิกปุ่มบันทึกที่ด้านบนสุดของหน้าจอ

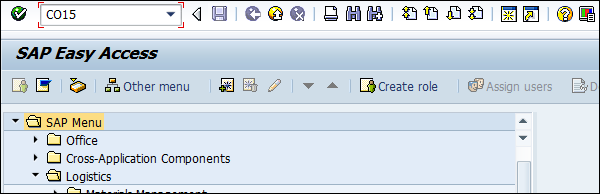

เพื่อยืนยันใบสั่งผลิต use T-code: CO15.

คุณสามารถทำกิจกรรมต่อไปนี้ -

สร้างเอกสารยืนยัน

บริโภควัตถุดิบหรือสินค้ากึ่งสำเร็จรูป

การรับสินค้าสำเร็จรูปหรือสินค้ากึ่งสำเร็จรูปที่ดี

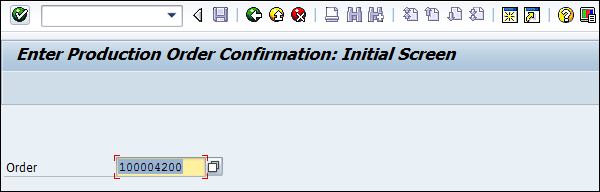

ในหน้าจอถัดไปป้อนหมายเลขใบสั่งผลิตและคลิกเครื่องหมายถูก

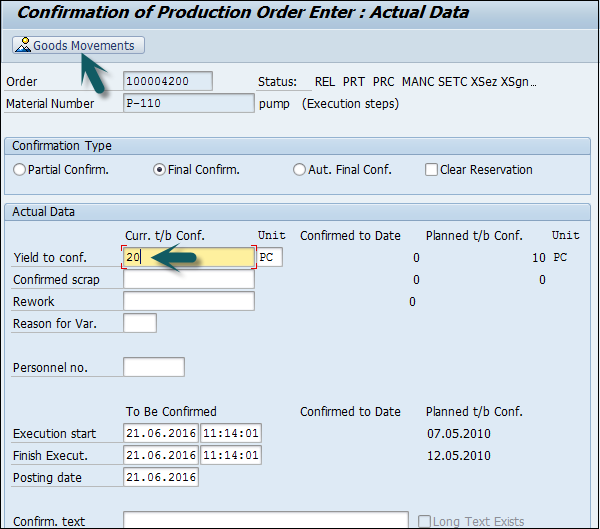

ในหน้าต่างใหม่ให้ป้อนปริมาณผลผลิตที่แสดงปริมาณผลผลิตที่จะประกาศ

คลิกปุ่มการเคลื่อนย้ายสินค้าที่ด้านบนของหน้าจอเพื่อยืนยันการเคลื่อนย้ายสินค้าอัตโนมัติที่เกิดขึ้นพร้อมกับการยืนยัน

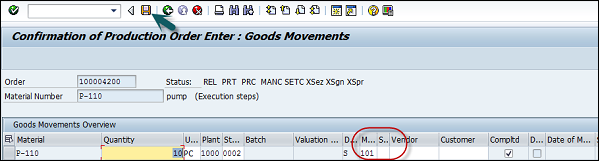

ในหน้าต่างถัดไปคุณจะเห็นการรับสินค้าและการออกสินค้าของส่วนประกอบ

การรับสินค้าอัตโนมัติ (GR) การผลิตวัสดุที่ดำเนินการด้วยการเคลื่อนไหวประเภท 101 ในรายการ

การออกสินค้าอัตโนมัติ (GI) การบริโภคส่วนประกอบที่ดำเนินการโดยใช้ประเภทการเคลื่อนไหว 261 ในรายการ

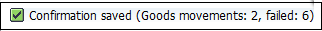

คลิกปุ่มบันทึกที่ด้านบนของหน้าจอและคุณจะได้รับข้อความยืนยัน

จะแสดงจำนวนการเคลื่อนย้ายสินค้าที่ประสบความสำเร็จและจำนวนที่ล้มเหลว

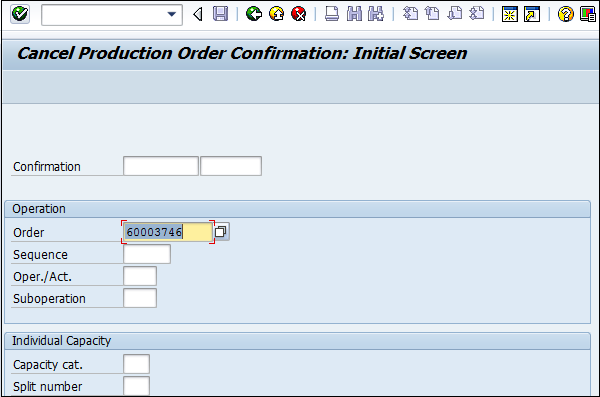

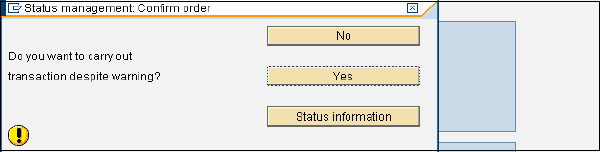

Use T-code: CO13. ป้อนหมายเลขคำสั่งซื้อและคลิกเครื่องหมายถูกที่ด้านบนของหน้าจอ คุณจะได้รับแจ้งให้ยืนยันการดำเนินการ

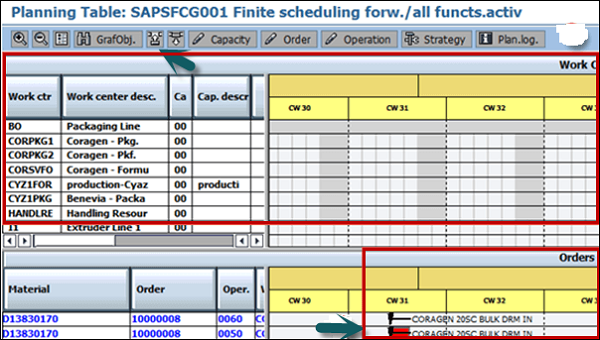

Capacity planningทำเพื่อปรับสมดุลภาระที่ศูนย์งาน คุณสามารถคำนวณกำลังการผลิตตามความต้องการของผลิตภัณฑ์ตามกำลังการผลิตที่มีอยู่

Capacity levelingเกิดขึ้นเพื่อวัตถุประสงค์ในการวางแผนการผลิตโดยละเอียด สิ่งนี้ทำได้ผ่านตารางการวางแผนที่ใช้สำหรับการวางแผนโดยละเอียดเกี่ยวกับความต้องการกำลังการผลิตเมื่อเวลาผ่านไปในอนาคต

คุณต้องตรวจสอบกำลังการผลิตในศูนย์งาน หากศูนย์งานใดมีงานล้นมือเราจำเป็นต้องย้ายคำสั่งซื้อไปยังศูนย์งานอื่น

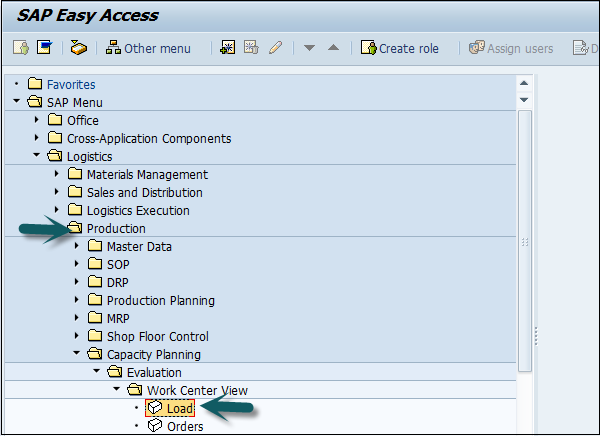

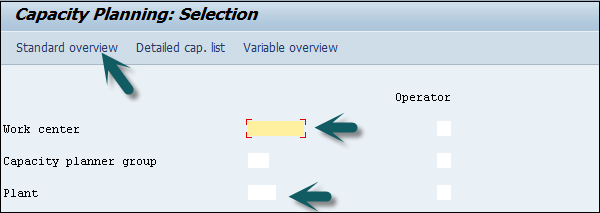

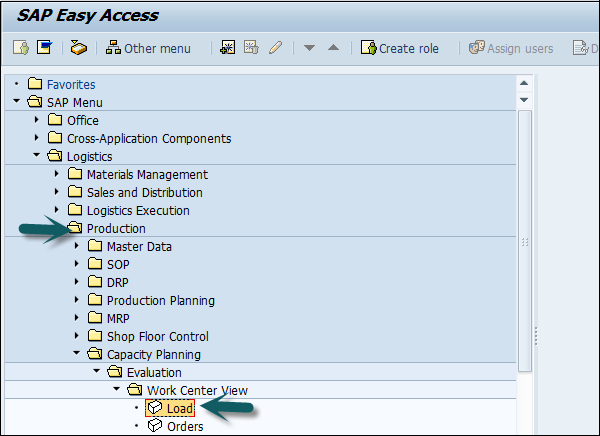

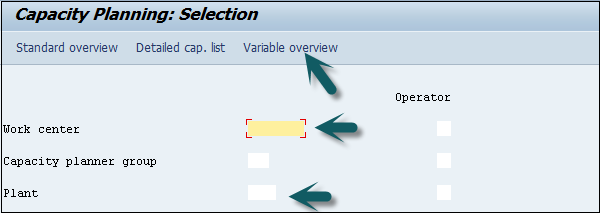

เพื่อตรวจสอบความจุโหลด

Use T-Code: CM01 หรือไปที่โลจิสติกส์→การผลิต→การวางแผนกำลังการผลิต→การประเมินผล→มุมมองศูนย์งาน→โหลด

กรอกรายละเอียดดังต่อไปนี้ -

- ศูนย์งาน

- Plant

คลิกมุมมองมาตรฐาน

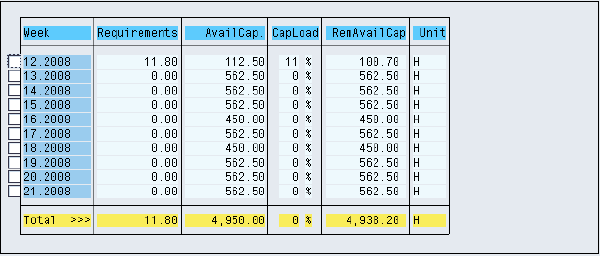

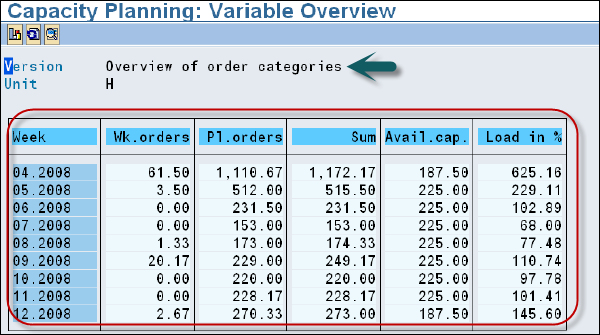

ในหน้าต่างถัดไปคุณจะเห็นข้อกำหนดด้านกำลังการผลิตความจุที่มีภาระงานและกำลังการผลิตที่เหลืออยู่

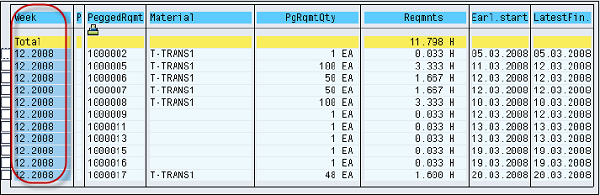

คุณสามารถเลือกสัปดาห์ที่ต้องการแล้วคลิกขีด จำกัด รายละเอียด / ระยะเวลา. คุณสามารถดูองค์ประกอบการโหลดโดยละเอียดในแต่ละระดับ

หากต้องการดูคำสั่งซื้อตามแผนและรายละเอียดใบสั่งผลิต use T-code: CM01

กรอกรายละเอียดดังต่อไปนี้ -

- ศูนย์งาน

- Plant

คลิกมุมมองตัวแปร

คุณสามารถดำเนินการปรับระดับความจุโดยใช้ตารางการวางแผน คำสั่งซื้อจะถูกประมวลผลตามที่กำหนดไว้ในศูนย์งานเพื่อให้เป็นไปตามกระบวนการผลิต

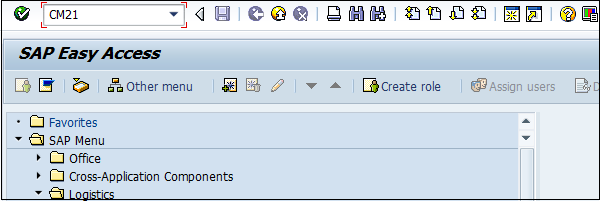

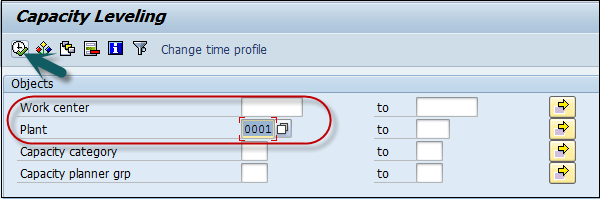

เพื่อดำเนินการปรับระดับความจุ use T-Code: CM21

เข้าสู่ Plant แล้วคลิก Execute

ในหน้าต่างถัดไปคุณจะเห็นรายละเอียดคำสั่งซื้อที่ด้านบนและรายละเอียดศูนย์งานที่ด้านล่างของหน้าจอ เลือกคำสั่งซื้อจากกลุ่มคำสั่งซื้อ คลิกจัดส่งเพื่อมอบหมายคำสั่งนั้นให้กับศูนย์งาน

คุณยังสามารถส่งคำสั่งซื้ออื่น ๆ ไปยังศูนย์งานและดำเนินการปรับระดับความสามารถ

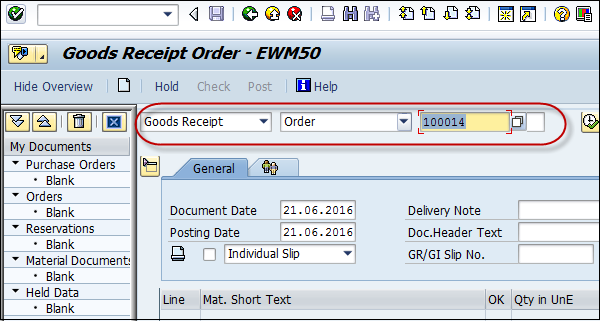

ใบเสร็จรับเงินที่ดีจะดำเนินการเมื่อวัสดุถูกผลิตตามใบสั่งผลิตและสินค้าจะถูกวางไว้ที่สถานที่จัดเก็บ ปริมาณสต็อกจะเพิ่มขึ้นและป้อนประเภทการเคลื่อนไหว 101

การสร้างใบเสร็จรับเงิน

Use T-code: MIGO. เลือกหมายเลขใบรับสินค้าใบสั่งและใบสั่งผลิต

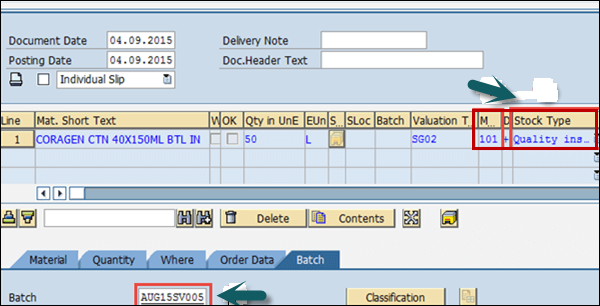

ป้อนประเภทการเคลื่อนไหว 101 หากวัสดุต้องผ่านการตรวจสอบคุณภาพคุณสามารถดูประเภทสต็อคเป็นการตรวจสอบคุณภาพ ตอนนี้ป้อนหมายเลขแบทช์

ป้อนข้อมูลการผลิตและคลิกรายการตกลง คลิกปุ่มตรวจสอบที่ด้านบนสุดของหน้าจอ

ในการบันทึกเอกสารให้คลิกปุ่มบันทึกที่ด้านบนสุดของหน้าจอ คุณจะได้รับเอกสารยืนยันการโพสต์ข้อความ

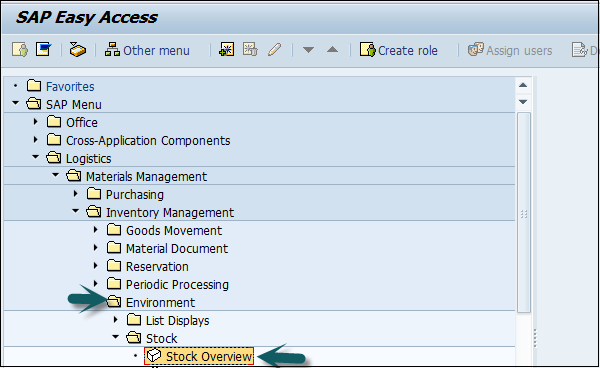

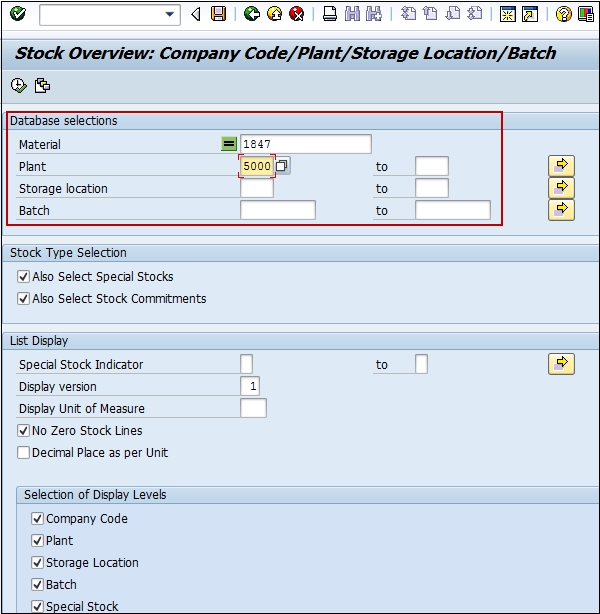

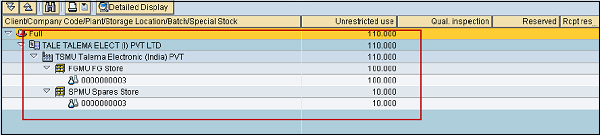

คุณสามารถใช้ภาพรวมสต็อกเพื่อตรวจสอบสต็อกที่มีอยู่ได้ตลอดเวลา สามารถตรวจสอบภาพรวมหุ้นได้โดยใช้T-Code: MMBE หรือไปที่โลจิสติกส์→การจัดการวัสดุ→การจัดการสินค้าคงคลัง→สิ่งแวดล้อม→สต็อก→ภาพรวมสต็อก

กรอกรายละเอียดดังต่อไปนี้ -

- Material

- หมายเลขโรงงาน

คลิก Execute

ในหน้าจอถัดไปคุณจะเห็นปริมาณการใช้งานที่ไม่ จำกัด

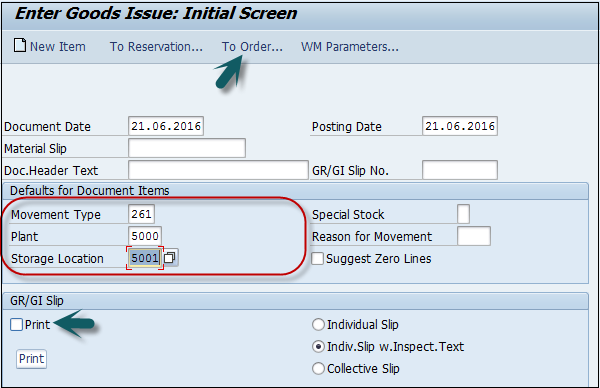

ใน SAP PP ปัญหาสินค้าจะเกิดขึ้นเมื่อมีการใช้วัตถุดิบเพื่อผลิตวัสดุตามใบสั่งผลิต เมื่อมีการออกสินค้าระบบจะลดสินค้าคงคลังของส่วนประกอบที่สถานที่จัดเก็บในระบบวางแผนการผลิต

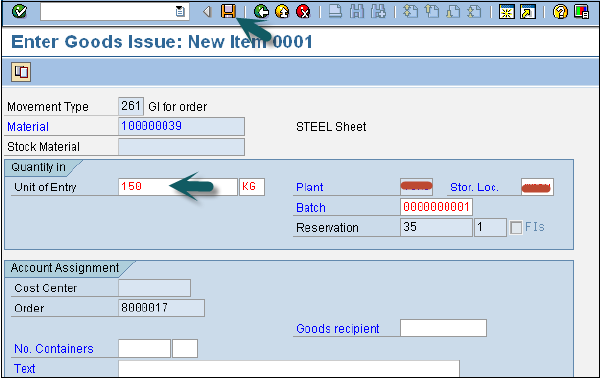

การเคลื่อนไหวประเภท 261 ใช้สำหรับการเบิกจ่ายสินค้า

เพื่อดำเนินการออกสินค้า use T-code: MB1A หรือไปที่โลจิสติกส์→การผลิต→การควบคุมการผลิต→การเคลื่อนย้ายสินค้า→ปัญหาสินค้า

กรอกรายละเอียดดังต่อไปนี้ -

- การเคลื่อนไหวประเภท 261 สำหรับการออกสินค้า

- สถานที่ปลูกและที่เก็บ

หากคุณต้องการพิมพ์ให้เลือกช่องทำเครื่องหมายสำหรับพิมพ์

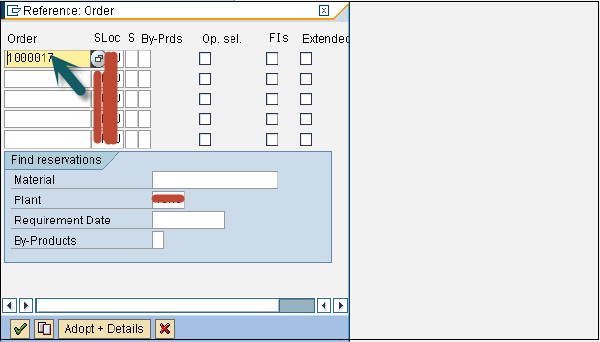

คลิกปุ่มสั่งซื้อ ... ที่ด้านบนของหน้าจอดังที่แสดงในภาพหน้าจอต่อไปนี้ -

กรอกรายละเอียดดังต่อไปนี้ -

- เลขที่ใบสั่งซื้อ แล้วคลิกใช้รายละเอียด

- ป้อนวัสดุในคอลัมน์วัสดุ

- ปริมาณที่ต้องการสำหรับแต่ละวัสดุในคอลัมน์ปริมาณ

- หน่วยวัด KG ในคอลัมน์ UnE

- ตำแหน่งที่จัดเก็บตามลำดับในคอลัมน์ SLoc

คลิกปุ่ม Adapt คุณจะเห็นรายละเอียดดังต่อไปนี้ คลิกไอคอนบันทึกเพื่อบันทึกรายละเอียด คุณจะได้รับการยืนยันว่ามีการโพสต์เอกสารแล้ว

ข้อมูล“ เอกสาร 56754500001” โพสต์

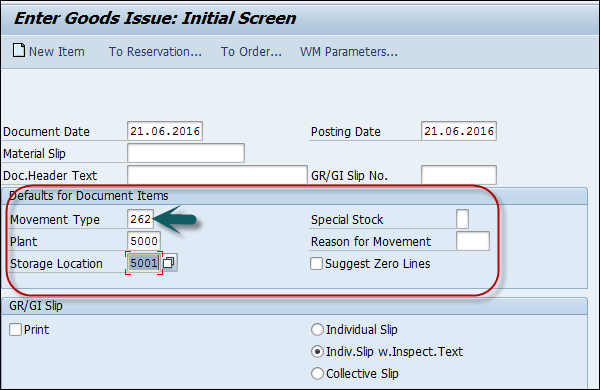

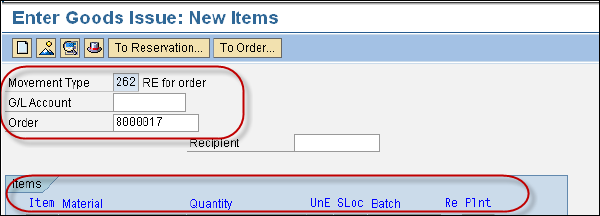

การกลับรายการสินค้าจะใช้เมื่อคุณยกเลิกการออกสินค้าสำหรับคำสั่งซื้อ สินค้าที่ออกสามารถยกเลิกได้ก่อนที่สถานะคำสั่งซื้อจะได้รับการยืนยัน (CNF) ในระบบ

ประเภทการเคลื่อนไหวคือ 262 ในการกลับรายการสินค้า

ในการดำเนินการกลับรายการออกสินค้า use T-code: MB1A หรือไปที่โลจิสติกส์→การผลิต→การควบคุมการผลิต→การเคลื่อนย้ายสินค้า→ปัญหาสินค้า

ป้อนรายละเอียดทั้งหมดยกเว้นประเภทการเคลื่อนไหวคือ 262

ป้อนรหัสวัสดุปริมาณการกลับรายการหน่วยวัดแม้กระทั่งหมายเลขแบทช์เดียวกัน ที่ออกก่อนหน้านี้

คลิกปุ่มติ๊กที่ด้านซ้ายบนของหน้าจอ ในหน้าจอถัดไปให้คลิกปุ่มบันทึกเพื่อทำการย้อนกลับ

เพื่อเพิ่มประสิทธิภาพการวางแผนการผลิตและกระบวนการจัดการวัสดุองค์กรต่างๆสามารถเกี่ยวข้องกับหลักการจัดการแบบลีน สิ่งนี้ช่วยให้องค์กรสามารถทำให้กระบวนการผลิตราบรื่นขึ้นในสภาพแวดล้อมการผลิตซ้ำ ๆ หรือไม่ต่อเนื่อง

รายละเอียดทางเทคนิคของส่วนประกอบ -

Technical Name of Business Function |

LOG_PP_LMAN |

Type of Business Function |

ฟังก์ชันธุรกิจขององค์กร |

Available From |

SAP ERP Enhancement Package ปี 2548 2 |

Technical Usage |

แอปพลิเคชันส่วนกลาง |

ECC Application Component |

การวางแผนและควบคุมการผลิต (PP) |

Supplementary Constituents in Further SAP Applications |

SAP Auto-ID Infastructure All 5.1, SAP Netweaver 7.0 BI Content Add-On 3 |

Business Function Requiring Activation in Addition |

ไม่เกี่ยวข้อง |

การใช้ฟังก์ชันทางธุรกิจนี้การวางแผนความต้องการวัสดุได้รับแนวคิดที่ดีขึ้นเกี่ยวกับภาพรวมวัสดุข้ามวัสดุของสินค้าคงคลังที่มีอยู่และความต้องการในกระบวนการผลิต

ฟังก์ชันใหม่นี้ช่วยเพิ่มตัวเลือกความยืดหยุ่นในการผลิตให้ความโปร่งใสมากขึ้นปรับกระบวนการผลิตให้เหมาะสมและใช้สต็อกอย่างมีประสิทธิภาพในการวางแผนและควบคุมการผลิต

ใน SAP PP มีรายงานมาตรฐานต่างๆที่เกี่ยวข้องกับกระบวนการวางแผนการผลิตข้อมูลหลักสถานะการสั่งซื้อสต็อกที่มีอยู่ในแบบเรียลไทม์และความต้องการในอนาคตปริมาณการใช้วัสดุในกระบวนการผลิตและปริมาณเป้าหมาย

รายงานสำคัญใน SAP PP

ต่อไปนี้เป็นคุณสมบัติที่สำคัญของรายงานหลักใน SAP PP

เพื่อดูสถานการณ์โรงงานโดยรวมและการวางแผนการผลิตในสภาพแวดล้อมการผลิตที่แตกต่างกัน

เพื่อดูปริมาณการใช้ข้อมูลวัสดุในช่วงเวลาที่กำหนด

เพื่อตรวจสอบสถานะสต็อกปัจจุบันแบบเรียลไทม์

เพื่อติดตามสถานะคำสั่งซื้อปัจจุบันและปริมาณการสั่งซื้อเป้าหมายที่สร้างขึ้นในกระบวนการผลิต

การแสดงระบบข้อมูลการสั่งซื้อ

รายงานนี้ใช้เพื่อดูรายการสั่งซื้อสถานะการสั่งซื้อปริมาณและการเคลื่อนย้ายสินค้าที่เขียนคำสั่งซื้อ คุณยังสามารถตรวจสอบลำดับความสำคัญของคำสั่งซื้อและช่วยให้คุณสามารถประมวลผลคำสั่งซื้อที่มีลำดับความสำคัญสูงและปริมาณจริงที่สร้างขึ้นสำหรับคำสั่งซื้อ

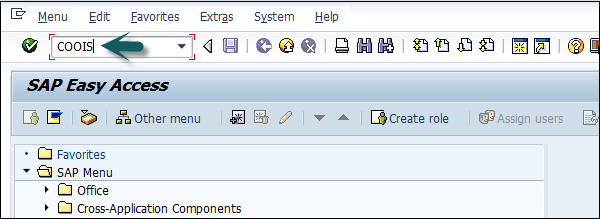

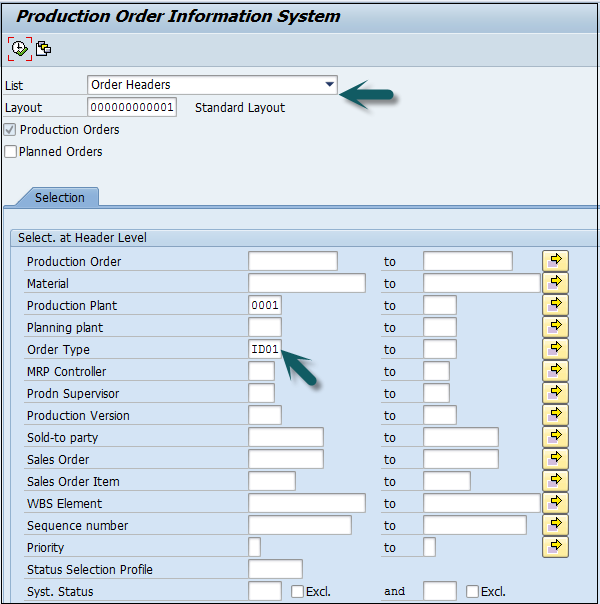

หากต้องการดูรายงานนี้ use T-Code: COOIS

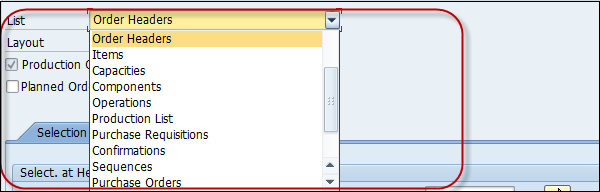

ในหน้าต่างถัดไปในรายการแบบเลื่อนลงให้เลือกส่วนหัวของคำสั่งซื้อ คุณยังสามารถใส่พารามิเตอร์อื่น ๆ เช่นการเคลื่อนย้ายสินค้า

เลือกช่องทำเครื่องหมายใบสั่งผลิต จากนั้นป้อนรหัสโรงงานผลิต

คุณสามารถเลือกประเภทคำสั่งซื้อที่คุณต้องการดึงรายงาน ในกรณีที่เว้นว่างไว้ระบบจะสร้างรายงานสำหรับคำสั่งซื้อทั้งหมด

คุณยังสามารถเลือกพารามิเตอร์อื่น ๆ เพื่อดึงรายงาน

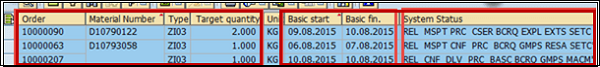

ในหน้าต่างถัดไปคุณสามารถดูรายละเอียดต่อไปนี้ -

รายการคำสั่งซื้อพร้อมรหัสวัสดุและปริมาณเป้าหมาย

สั่งซื้อวันที่เริ่มต้นและสิ้นสุดขั้นพื้นฐานสำหรับผู้วางแผน

สถานะคำสั่งซื้อที่คุณสามารถระบุได้ว่ามีการจัดส่งคำสั่งซื้อหรือยังไม่ได้ดำเนินการที่ชั้นร้านค้า

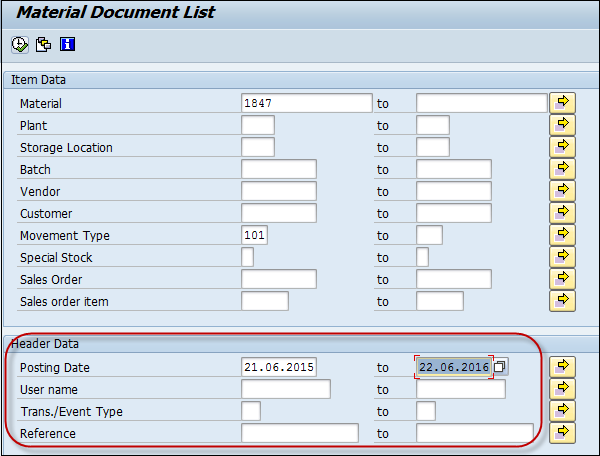

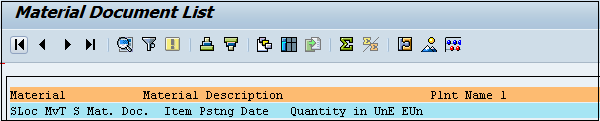

รายการเอกสารวัสดุใช้เพื่อสร้างการเคลื่อนย้ายสินค้าเช่นการรับสินค้าการออกสินค้าสำหรับใบสั่งผลิตเป็นต้น

Use T-Code: MB51. ป้อนรหัสโรงงานผลิต ประเภทการเคลื่อนไหว 101 คือการดูข้อมูลการผลิต

หากต้องการแสดงการผลิตให้ป้อนช่วงเวลาการโพสต์

คุณจะได้รับรายการเอกสารวัสดุ -

คุณยังสามารถดูรายการเอกสารวัสดุสำหรับประเภทการเคลื่อนย้ายอินพุตสำหรับการออกสินค้า 261 การรับสินค้า ฯลฯ

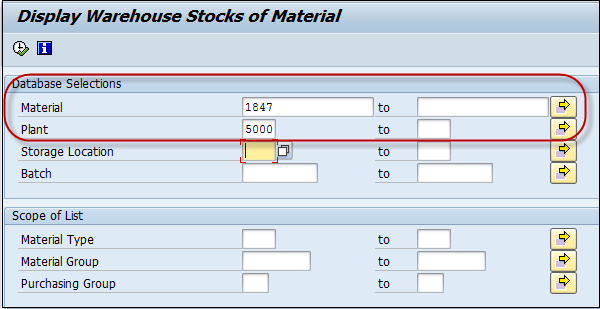

หากต้องการดูสต็อกแบบเรียลไทม์คุณสามารถใช้รายงานนี้สำหรับวัสดุหลายชนิด ในช่วงเวลาที่มีการเคลื่อนย้ายสินค้าคุณสามารถใช้รายงานนี้เพื่อดูข้อมูลสต็อกแบบเรียลไทม์

Use T-Code: MB52. คุณสามารถใส่วัสดุชิ้นเดียวหรือหลาย ๆ วัสดุก็ได้

ป้อนรหัสพืชจากนั้นป้อนตำแหน่งที่เก็บข้อมูลและรายละเอียดอื่น ๆ คลิก Execute

หากไม่มีสต็อกคุณจะได้รับข้อความ

มิฉะนั้นคุณจะแสดงรหัสวัสดุพร้อมกับปริมาณสต็อกและมูลค่าที่ตำแหน่งจัดเก็บที่แสดง

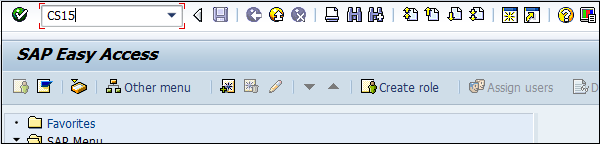

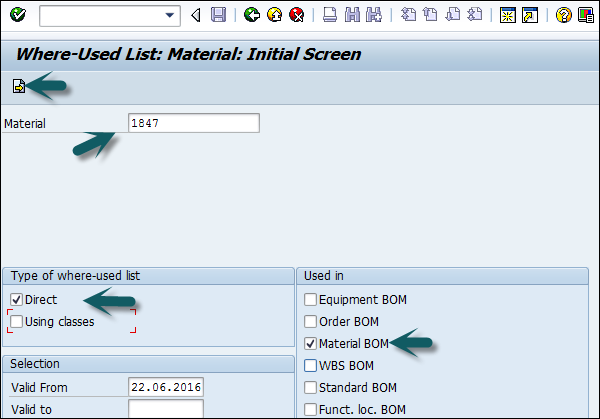

ตอนนี้ให้เราพูดถึงวิธีการตรวจสอบว่ามีรายการอยู่ในรายการวัสดุหรือไม่ คุณสามารถค้นหาเนื้อหาหลักที่ใช้ส่วนประกอบเป็น BOMUse T-code: CS15

หากต้องการดูเนื้อหาหลักให้ป้อนรหัสวัสดุ

เลือกช่องทำเครื่องหมายโดยตรงและ BOM วัสดุ คลิกปุ่มถัดไปที่ด้านบนสุดของหน้าจอ

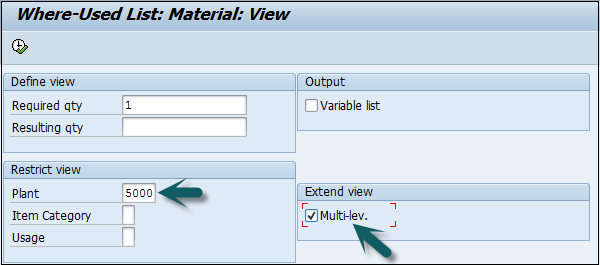

ในหน้าต่างถัดไปให้ป้อนปริมาณที่ต้องการ จากนั้นเข้าสู่โรงงานการผลิต

หากต้องการดูระดับรายการวัสดุทั้งหมดสำหรับส่วนประกอบให้เลือกหลายระดับแล้วคลิกดำเนินการ

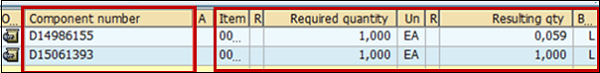

ในหน้าจอถัดไปคุณจะเห็น BOM และเนื้อหาหลักในระดับที่แตกต่างกันซึ่งมีส่วนประกอบดังนี้ -

รายการนี้แสดงรายการรายงาน SAP Standard ต่างๆที่คุณสามารถดึงโมดูล SAP PP ที่เกี่ยวข้องกับวัสดุรายละเอียดคำสั่งซื้อ BOM และอื่น ๆ