SAP EWM - Hızlı Kılavuz

Depo'daki envanteri verimli bir şekilde yönetmek ve mal hareketinin işlenmesini desteklemek için SAP Genişletilmiş Depo Yönetimi (EWM) kullanılır. Şirketin Depo gelen ve giden süreçlerini ve Depo içindeki mal hareketini kontrol etmesini sağlar.

Bir Depodaki ana süreç, gelen ve giden malzemeler, mal girişi ve mal çıkışı, müşteri siparişlerinin yerine getirilmesi ve malların dağıtımıdır. Bir şirket herhangi bir mal depolamadığında, malları yönetmek için Depo yönetimine gerek kalmaz.

Gelen süreç, malların depoda ve depoda depolanmasını, Giden süreci ise malların teslim alınmasını içerir. Depoda bir malzeme depolandığında, depolama kutusunda saklanır ve mevcut konumunu bulabilirsiniz.

SAP EWM'nin yardımıyla tüm mal hareketleri bir depo yönetim sistemi tarafından kontrol edilir ve size depo faaliyetlerini izlemek için araçlar sağlar. Depodaki seri numarası, parti numarası, satıcı yönetimi envanteri, kaynak optimizasyonu ve katma değerli hizmetler gibi ek işlevleri de yönetebilirsiniz. SAP Genişletilmiş Depo Yönetimi, yalnızca Depo'daki mal miktarını izlemenize değil, aynı zamanda diğer kritik işlevleri ve mal teslimatını verimli bir şekilde yönetmenize de olanak tanır.

SAP Depo Yönetimi, Envanter yönetiminin tersidir. Envanter yönetimi, depolama konumundaki malların sayısını ve fiziksel konumunun bilinmediğini söyler. Depo yönetimi, malların hareketi ve belirli belgelerle kaydedilen malların fiziksel konumunun izlenmesiyle ilgilenir.

SAP EWM, SAP Warehouse Management'tan farklıdır

SAP EWM, Depo yönetimi sistemi gibi SAP Tedarik Zinciri Yönetiminin bir parçasıdır ancak Depo'daki temel etkinlikleri yönetmek için daha sağlam ve gelişmiş özellikler sağlar.

SAP Genişletilmiş Depo Yönetimi, Depo yönetimine benzer, ancak depo işlevlerini yönetmek için toplama, saklama, RF çerçevesi, Depo yapısı ve daha esnek seçenekler gibi daha fazla özellik sağlar.

SAP EWM'de WM'de bulunmayan etkinlik alanı, kaynaklar, iş gücü yönetimi ve iş merkezleri gibi yeni öğeler oluşturabilirsiniz.

SAP EWM, bir organizasyondaki depo işlevlerini yönetmek için daha sağlam bir çözüm sağlar. Aynı zamanda SAP Supply Chain Management'ın bir parçasıdır ve lojistik ve tedarik zinciri içindeki tüm süreçleri destekler.

SAP EWM ─ Temel Özellikler

Aşağıdakiler, SAP EWM'deki temel özelliklerdir -

SAP EWM'yi kullanarak, depo kutusu ve mal makbuzlarını toplama, gönderme ve yönetme gibi depo etkinliklerini kontrol edebilirsiniz.

EWM'den ERP sistemine mal girişi, EWM'den ERP sistemine mal girişinin tersine çevrilmesi veya düzeltilmesi ve EWM'den ERP sistemine gelen teslimat ayrımı öncesinde değişen veriler için uyarı ayarlayabilirsiniz.

Farklı ürünler içeren elleçleme ünitelerini farklı depolama bölümlerine koymadan önce dekonsolidasyon işlemi gerçekleştirebilirsiniz.

Ürünler için kanal açmayı kullanarak depolama konseptlerini belirleyebilir ve mal deposu düzenlemesini otomatik olarak optimize edebilirsiniz.

Depo çalışanlarının depo yönetimi faaliyetlerinin bir parçası olarak gerçekleştirmesi gereken depo görevlerinden oluşan iş paketleri gibi yürütülebilir görevleri gerçekleştirmenize olanak tanır.

Saha içindeki hareketler ve diğer görevler de dahil olmak üzere, araçların yanı sıra diğer nakliye birimlerini saha girişinden bahçe kontrolüne kadar yönetmenize ve izlemenize olanak tanır.

SAP EWM ayrıca, tehlikeli maddelerin depolanması ve taşınmasını ve bunların SAP Environmental Health & Safety EHS düzenlemelerine uygun olarak taşınmasını da içerir.

SAP EWM'de ayrıca çalışma sürelerini ve kaynakları daha etkili bir şekilde planlayabilir ve bu nedenle, temel kaynak yönetimi görevlerini etkili bir şekilde yöneterek Deponuzu verimli hale getirebilirsiniz.

SAP EWM'de, depo anahtar rakamlarını grafik olarak görüntülemenize ve tanımlanmış grafik türlerini kullanarak etkinlikleri değerlendirmenize veya izlemenize olanak tanıyan Depo kokpitini kullanabilirsiniz.

Farklı dağıtım merkezleri veya ambarlar arasında depodaki nihai konuma ulaşana kadar elleçleme birimlerinin taşınmasını sağlayan çapraz kenetlemeyi kullanabilirsiniz.

SAP EWM'de Dağıtılmış Seçenekler

SAP EWM, bir ERP sunucusunda konuşlandırılmış olarak düşünülebilir veya bunu Tedarik Zinciri Yönetimi ortamında bir uygulama olarak da düşünebilirsiniz.

SAP Genişletilmiş Depo Yönetimi, işlem ve ana verilere erişmek için ERP ile entegre edilmiştir ve yerleştirme, kullanılabilirlik kontrolü gibi özelliklerin kullanımı da CRM ile entegrasyonunu gerektirir.

Ayrı bir uygulama olarak kabul edilir ve aynı sunucuyu SCM uygulamaları ile paylaşır. Ayrıca, gelişmiş performans elde etmeye uygun olan SAP EWM'yi kendi SCM ortamında da çalıştırabilirsiniz.

EWM Dağıtım Seçenekleri

Aşağıdaki resimde SAP EWM için dağıtım seçenekleri gösterilmektedir -

- Şekil 1, SCM Sunucusundaki SAP EWM'yi göstermektedir.

- Şekil 2, SAP EWM'yi Bağımsız olarak göstermektedir.

İletişim Yöntemi

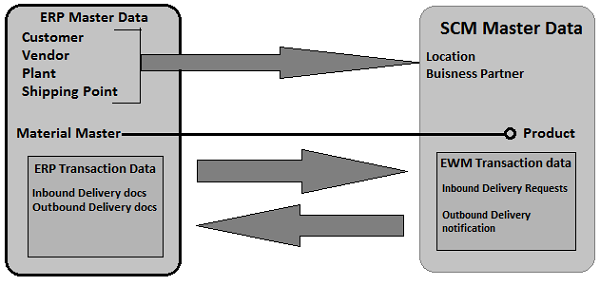

SAP ERP ve EWM, işlem ve ana verilerin aktarımı için birbirleriyle yakından entegre edilmiştir. İki farklı iletişim yolu vardır.

Core Interface (CIF)- Çekirdek arayüz, SAP SCM sistemi ile SAP Gelişmiş Planlama ve Optimizasyon APO arasındaki iletişim için yaygın yöntemlerden biridir. ERP sisteminde bulunan müşteri, malzeme ve satıcı gibi ERP sisteminde tutulan ana veriler, Çekirdek Arayüz CIF iletişimini kullanarak EWM sistemine aktarılır.

İşlem verileri (gelen / giden teslimat belgeleri) için, iletişim için ayrı bir entegrasyon modeli kullanılır. Bu model, iDocs veya sıraya alınmış uzak işlev çağrısı RFC kullanır.

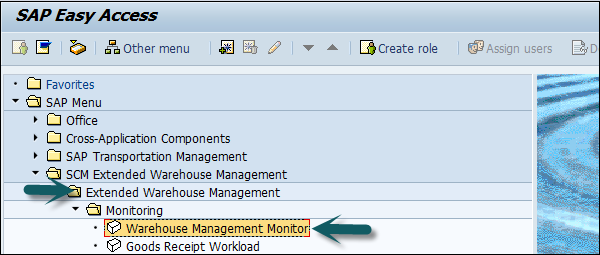

EWM sisteminin çeşitli menü yapısı nasıl kontrol edilir?

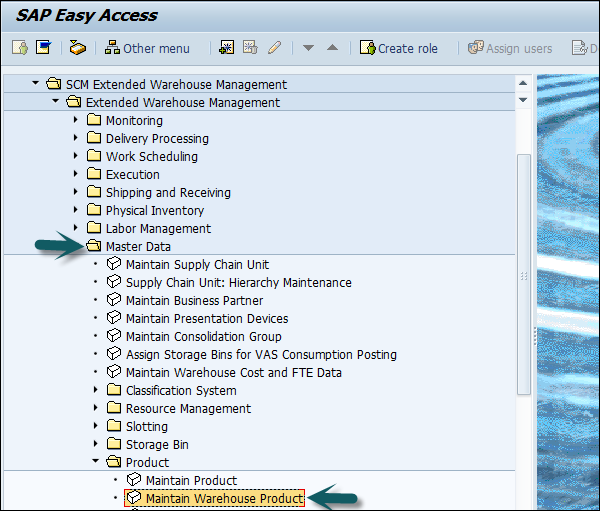

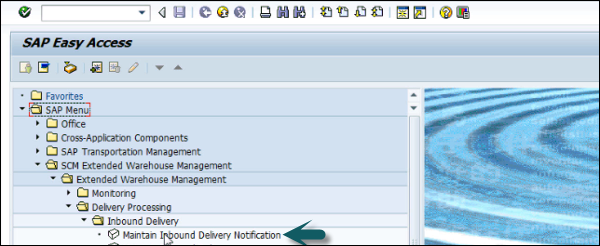

SCM sisteminde oturum açın ve SAP menüsündeki Genişletilmiş Depo yönetimi düğümüne gidin. Depo yönetiminde temel işlevleri yönetmek için çeşitli işlemleri kullanabilirsiniz -

| Depo Monitörü | / SCWM / MON |

| Gelen Dağıtımı Sürdür | / SCWM / PRDI |

| Giden Dağıtımı Sürdür | / SCWM / PRDO |

| RF Ortamı | / SCWM / RFUI |

| Depolama Kutusu Oluşturma | / SCWM / LS01 |

| Depo Görevini Onaylayın | / SCWM / TO_CONF |

| Depo ürün bakımı | / SCWM / MAT1 |

SAP ERP'de, tüm materyallerin depolandığı fiziksel depoyu temsil etmek için bir depo numarası kullanılır. Depo numarası, sırasıyla Depo yönetimi veya EWM'de 3 veya 4 karakterlik bir alandır. Depo numaraları ERP sisteminde oluşturulur ve bunu etkinleştirmek için, bu tesise atanan fabrika ve depo konumu kombinasyonunu ilgili depo numarasıyla kullanırsınız.

Organizasyon Birimi Türleri

Bir Depo sisteminde farklı düzeylerde farklı organizasyon birimleri vardır -

Warehouse Number- Her depo, bir depo yönetim sisteminde en yüksek seviyede olan bir depo numarasından oluşur. Her depo numarası, depo ilişkisini haritalayan bir alt yapıdan oluşur.

Storage Type - Açık depolama, mal çıkışı ve mal girişi, raflar gibi ürünlerin fiziksel olarak depoda depolandığı farklı depolama türleri vardır.

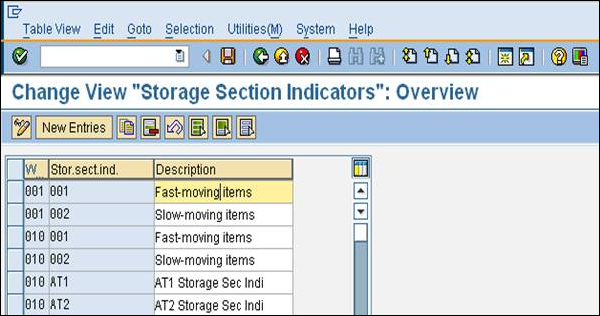

Storage Section- Bu, depolama türünün bir parçasıdır ve aynı özelliklere sahip bir grup bölmeyi temsil eder. Yaygın olarak kullanılan depolama bölümleri hızlı hareket eden veya yavaş hareket eden öğelerdir.

Storage Bin- Depolama kutuları, ürünlerin Depo'da depolandığı depolama alanının fiziksel konumunu temsil eder. Organizasyon yapısının en alt seviyesindedirler ve bir depoda bir ürün depoladığınızda, tam yerini belirtmeniz gerekir.

Activity Areas- Depolama kutuları bu faaliyet alanında daha ayrıntılı olarak sınıflandırılmıştır. Toplama, saklama veya fiziksel envanter gibi faaliyetleri içerir. Aktiviteye göre, aynı depolama kutusunu birden çok aktivite alanına atayabilirsiniz.

Quant- Depodaki malların miktarı Quant ile temsil edilir. Miktar, depodaki envanteri yönetmek için kullanılır.

Depolama Kutuları Nasıl Oluşturulur ve Onları Uzak Durmak İçin Nasıl Engellenir?

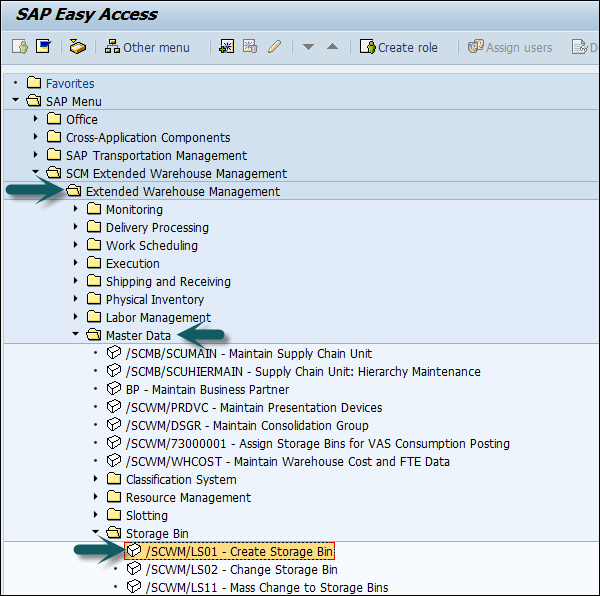

Bir Depo kutusu oluşturmak için kullanabilirsiniz T-Code: /SCWM/LS01 veya

Şuraya gidin: Extended Warehouse Management → Master data → Storage Bin → Create Storage Bin.

Depo numaranızı ve Depo kutunuzu gereksinime göre girin → Aşağıdaki ekran görüntüsünde gösterildiği gibi Enter tuşuna basın.

Gereksinime göre Depolama türü ve Depolama bölümüne girin ve ardından aşağıdaki ekran görüntüsünde gösterildiği gibi Kaydet simgesine tıklayın.

Depolama Kutusu Nasıl Değiştirilir?

Saklama kutusunu değiştirmek için, Storage bin → Change

Şimdi bu Depolama bölmesini bir kenara koymak üzere kilitlemek için Durum kutusuna gidin ve Putaway block at the bottom → Save your entry.

Depo monitörüne tekrar giderek yerleştirme bloğunu da kaldırabilirsiniz.

ERP sisteminde, SCM tarafından da kullanılan müşteri, satıcı, fabrika ve sevkiyat noktasının ayrıntılarını içeren ana verilere sahipsiniz. CIM kullanılarak veri aktarımı sırasında, bu veriler karşılık gelen SCM ana verilerine kopyalanır. Örneğin, konum.

ERP sisteminden SCM sistemine aktarılan ana veriler, malzeme tanımı, ölçü birimi, ağırlık hacim detayları vb. Alanlardan oluşur. Ürün ve konum ana verileri SCM'nin tüm uygulamalarında kullanılır.

Veri aktarımı gerçekleştirmek için bir entegrasyon modeli oluşturulur; malzeme ana verilerini bulmak için ana veri tipini ve seçim kriterlerini tanımlayabilirsiniz. Bu model oluşturulduktan sonra modeli kaydetmeniz ve çalıştırmanız gerekir. SCM sistemine veri aktarımı gerçekleştirmek için modeli etkinleştirmeniz gerekir.

ERP ve SCM'de WPM'yi Oluşturun ve Güncelleyin

Bu bölümde, ERP ve SCM'de Depo Ürün Yöneticisinin nasıl oluşturulacağını ve güncelleneceğini tartışacağız.

ERP sisteminde çalınabilir bir bayrak tutalım ve SCM'deki ürün yöneticisine aktarıldığını doğrulayalım.

Şu yöne rotayı ayarla Easy Access → Logistics → Materials Management → Material Master → Change → Immediately.

Ürün numarasını girin ve aşağıdaki ekran görüntüsünde gösterildiği gibi Enter tuşuna basın.

Tıklamak WM Execution → Continue

Bir sonraki adım, dosyalanan hırsızlık bayrağını seçmektir. → Enter → Yes in popup window

Malzemenin değiştirildiğine dair bir onay alacaksınız.

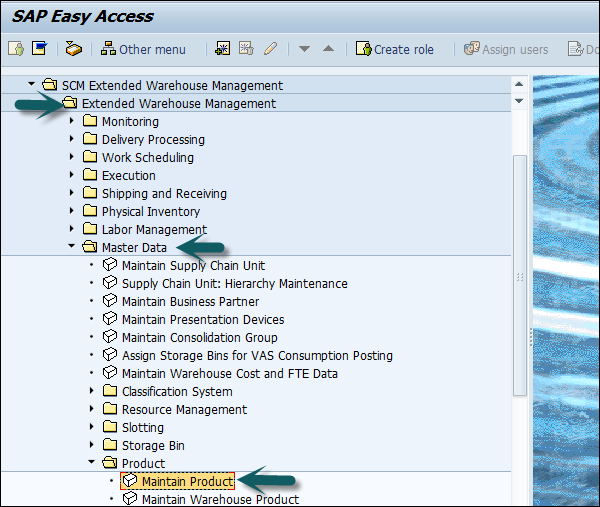

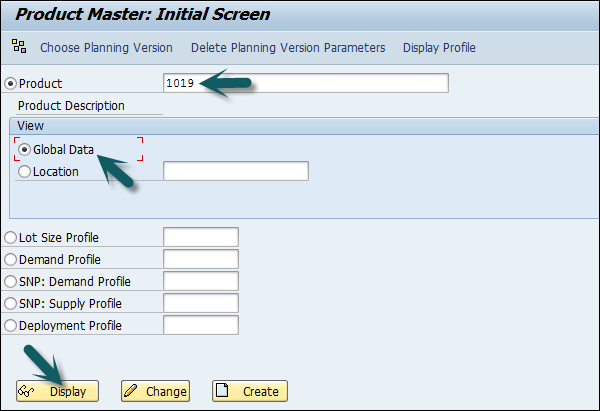

Bu bayrağın SCM'deki ana ürüne aktarıldığını onaylamak için şuraya gidin: Extended Warehouse Management → Master Data → Product → Maintain Product.

Önceki ekran görüntüsünde gösterildiği gibi Ürünü girin ve ardından Global verileri görüntüle'yi kontrol edin. Ekran'a tıklayın.

Şuraya git Storage tab → check if the field pilferable is flagged.

CIF aracılığıyla Malzeme Ana Kayıt Transferi için WPM oluşturulsun mu?

Burada, CIF aracılığıyla bir Malzeme Kaydı Transferi için bir Depo Ürün Ana Bilgisinin (WPM) nasıl oluşturulacağını tartışacağız.

Şu yöne rotayı ayarla Extended Warehouse Management → Master Data → Product → Maintain warehouse product

Bir sonraki pencerede aşağıdaki ayrıntıları girin -

- Ürün Numarasını Girin

- Depo ve elden çıkarma hakkı olan taraf

Bu ayrıntıları girdikten sonra, Oluştur düğmesine tıklayın.

Depo verileri sekmesine gidin ve ana ürün için aşağıdaki ayrıntıları girin -

- Yerine Yerleştirme Kontrol Göstergesi

- Stok Kaldırma Göstergesi

Ayrıntıları girdikten sonra, kaydet düğmesine tıklayın.

Bu bölümde, SAP Extended Warehouse Management'ta bulunan farklı yapı öğelerini tartışacağız.

Yapı Elemanlarının Türleri

Önceki bölümde tartışıldığı gibi, SAP Extended Warehouse Management'ta çeşitli organizasyon öğeleri vardır. Bu elemanlar aynı zamanda bir depo sisteminin yapı elemanları olarak da bilinir.

Depo, hiyerarşik yapıda aşağıdaki unsurlardan oluşur -

- Depo Numarası

- Depolama türü

- Depolama Bölümü

- Depolama kutusu

- Aktivite Alanı

Bir Depodaki en yüksek birim Depo numarasıdır ve en küçük birim bir depo bölmesidir. Bir Depolama Bölmesi, bir ürünün depodaki tam yerini söyler.

Warehouse Number- Her depo, bir depo yönetim sisteminde en yüksek seviyede olan bir depo numarasından oluşur. Her depo numarası, depo ilişkisini haritalayan bir alt yapıdan oluşur.

Storage Section- Bu, depolama türünün bir parçasıdır ve aynı özelliklere sahip bir grup bölmeyi temsil eder. Yaygın olarak kullanılan depolama bölümleri hızlı hareket eden veya yavaş hareket eden öğelerdir.

Storage Bin- Depolama kutuları, ürünlerin bir Depoda depolandığı bir depolama alanının fiziksel konumunu temsil eder. Organizasyon yapısının en düşük seviyesindedirler ve bir depoda bir ürün depoladığınızda, tam yerini belirtmeniz gerekir.

Activity Areas- Depolama kutuları ayrıca faaliyet alanlarında kategorize edilmiştir. Toplama, saklama veya fiziksel envanter gibi faaliyetleri içerir. Aktiviteye göre, aynı depolama kutusunu birden çok aktivite alanına atayabilirsiniz.

Quant- Bir depodaki malların miktarı Quant ile temsil edilir. Miktar, bir depolama bölmesindeki envanteri yönetmek için kullanılır.

Depolama Türleri

Ürünlerin fiziksel olarak depoda depolandığı farklı depolama türleri vardır, örneğin:

- Açık depo

- Mal sorunu

- Mal Girişi

- Racks

Depolama türü, dört karakterli bir addır ve bir deponun fiziksel veya mantıksal bir alt bölümünü gösterir. Bir Depolama türü, bir veya daha fazla depolama bölümü ve bölmeden oluşabilir. Bir depolama türü, bir depoda kullanıldığı role göre tanımlanır.

Aşağıdaki roller için bir depolama türü kullanılabilir -

Standard Storage Type - Ürünlerin depoda depolandığı fiziksel alan.

Identification Point - Mal girişi sürecinde ürünlerin etiketlendiği, tanımlandığı veya çapraz kontrol edildiği bir alan.

Pick Point - Mal teslim alma işlemi gerçekleştirildiğinde mallar paketlenir.

Work Center - Bu, depoda dekonsolidasyon, inceleme veya VAS işlemenin yapıldığı bir alanı temsil eder.

Yukarıda belirtilenlerin dışında, aşağıdaki gibi depolama türleri vardır: Yard, Doors, Staging Area ve daha fazlası.

Depodaki bir iş merkezi, paketleme, dekonsolidasyon veya tartım faaliyetlerini gerçekleştirmek için bir depolama tipine ve bir fiziksel birime atanır. Bir iş merkezine atanan depolama tipi, iş merkezi, toplama noktası veya toplama noktası ve tanımlama gibi bir role sahiptir. Ayrıca bir depolama tipinde birden fazla iş merkezini yapılandırabilirsiniz.

Aşağıdaki işlemler için bir İş Merkezi kullanılabilir -

- Packing

- Deconsolidation

- Counting

- Kalite kontrolü

İş merkezlerini iş merkezi grupları halinde birleştirmek de mümkündür. Bu, bireysel ürünleri bir çalışma merkezi grubuna göndermenize olanak tanır.

Bir Çalışma Merkezi Oluşturmak

Bir iş merkezi oluşturmak için, önce yukarıda belirtildiği gibi bir iş merkezini göstermek için kullanılacak bir role sahip bir depolama türü oluşturmanız gerekir. İş merkezini depo işlevlerinde kullanmak için ana verilerle ilgili çeşitli konfigürasyon etkinliklerini de tanımlamanız gerekir.

Bir İş Merkezinde yapılabilecek çeşitli işlemler vardır -

- Deconsolidation

- Packing

- Katma Değerli Hizmet VAS

- Kalite Kontrolü

- Paketleme için bir çalışma merkezi nasıl oluşturulur?

- Paketleme için bir çalışma merkezi oluşturmak için bilgiye ihtiyacınız vardır:

- Depo #

- Depolama türü

- Gelen bölüm

- Giden Bölümü

Bir iş merkezi tanımlamak için şu adrese gidin: Extended Warehouse management → Master Data → Work Center → Define Work Center.

Yeni bir pencerede, Depo # ve kopyalanacak iş merkezini seçin.

Tıklamak copy asve bu, yeni iş merkezinin üzerine mevcut bir iş merkezini yazacaktır.

Enter the other details like -

- Depolama türü

- Gelen Bölüm

- Giden Bölümü

- Enter'ı seçin

- Kaydet ve Çık'ı seçin

Bir ambar işlem türü, bir depodaki her işlemin faaliyetini veya hareketini tanımlamak için kullanılır. Paketleme, mal girişi, mal çıkışı gibi her depo sürecini ele alır ve her depo görev belgesine atanır.

Misal

Basit hareketler için, ambar işlem türü, malların hareketi için depolama türünü ve ambarını tanımlar. Depo işlem türü, ambar belgesinin oluşturulması noktasında veya ayrı bir adımda tanımlanır.

Tüm depo süreç türleri ayrıca depo süreci kategorilerine ayrılmıştır. Depo süreç kategorileri, bir depodaki mal hareketini tanımlamak için kullanılır.

EWM sisteminde önceden tanımlanmış farklı depo süreci kategorileri vardır -

- Stok kaldırma

- Putaway

- İç Hareket

- Mal girişi kaydı

- Mal çıkışı gönderimi

- Fiziksel envanter

- Cross Line yerleştirme

Toplama için Depo Süreç Türü Nasıl Oluşturulur?

Toplama için bir Depo İşlem Türü oluşturmak için şuraya gidin: EWM → Cross Process Settings → Warehouse task → Define warehouse process type.

Daha sonra kopyalanacak ambar işlem türünü seçebilirsiniz. Üstteki Kopyala düğmesine tıklayın.

Stok / paket çıkarma bölümünde, saklama bölmesini girin ve yazın ve Enter'a tıklayın.

Depo işlem türünü kaydetmek için kaydet simgesine tıklayın.

Bu, malların nakliyesini ve alımını içerir ve bir depoda saklanır. ERP sisteminde mal teslim alma süreci, bir satın alma talebi tespit edildiğinde ve satınalma siparişi oluşturulduğunda başlar. Bir satınalma siparişi, malzeme miktarı, depo ve tesis yerinden oluşur. Bir satın alma siparişi talebini işlemenin iki yolu vardır:

Birincisi, mal teslimi için tedarikçiye satınalma siparişini göndermektir ve mallar alındığında mal girişi kaydedilir.

Diğer bir yol, satın alma siparişi talebine göre tedarikçiden malların gelişiyle ilgili bir duyuru almaktır.

Bir satınalma siparişi oluşturulduğunda, tedarikçiden gelen bildirimi etkinleştirmek için bir CTRL tuşu ayarlayabilirsiniz. Kontrol anahtarını ayarladığınızda, satınalma siparişine göre bir gelen teslimat yaratılmalıdır. Bir kontrol anahtarı ayarlandığında ve bir gelen teslimat oluşturulmadığında, mal girişini koyabilirsiniz.

Gelen teslimat, malların gelişi, miktarı, depo ve fabrika yeri hakkında bilgi içerir. Sistem, deponun EWM'de olup olmadığını kontrol etmek için tesis ve depolama konumu kombinasyonunu kontrol eder ve ardından sistem, EWM sisteminde bir gelen teslimat bildirimini kopyalar.

An Inbound Processing includes -

- İyi alım ve optimizasyon

- Taşıma birimi denetimi

- Kalite Kontrolü

- Depodaki malların yönlendirilmesi

Süreç akışı

Gelen teslimat belgesinde herhangi bir değişiklik yaptığınızda, bu değişiklikler ERP sisteminde geri alınır. Gelen teslimatın durumu, mal teslimatına göre güncellenir. Gelen teslimat belgesinin durumu tamamlanmışsa, ERP'de teslimat kanıtını gösterir.

Seri numaralarını kullanarak, malların depodaki yerini kolayca takip edebilirsiniz. Bir depoda malları gönderen ve alan satıcı ve alıcı ayrıntılarını tanımlamak için bir seri numarası kullanılabilir.

Seri numarası, depodaki her ürüne ayrı kalması ve depo sisteminde tanımlanması için atanan bir dizi karakterdir. Bir EWM sisteminde 30 karakter uzunluğa kadar seri numaraları kullanabilirsiniz. Ancak SAP, ERP sistemiyle uyumlu hale getirmek için maksimum 18 karakter kullanılmasını önerir.

Seri Numarası Profil Türleri

Bir ürüne seri numaraları atamak için, ürünlere bir seri numarası verilmesi için işlemleri belirleyen bir seri numarası profili kullanırsınız.

Kullanılabilen iki farklı seri numarası profili vardır -

Sales General Plant - Bu seri numarası profilleri ERP sisteminde kullanılır ve mal girişi veya girişleri için teslimat belgelerinde seri numaralarını kullanacak şekilde tanımlanmalıdır.

LES Serial Number - Bu, ürün ana verileri görünümünde tutulur.

WM yürütmesine tıkladığınızda, SCM sistemine gönderilen ve EWM'de kullanılan seri numarası profilini seçmeniz gerekir.

ERP'de veya EWM sisteminde bir seri numarası profili tutulur. Sistemde dört tür seri numarası gereksinimi vardır -

Serial Number for Document items- Bu seri numarası iadeler için kullanılır. Bir müşteri bir üründen şikayet ettiğinde ve iade söz konusu olduğunda, bunun kendisine verilen ürün olup olmadığını kontrol edebilirsiniz. Bu seri numarası, diğer ambar görevleri için kullanılmaz.

Serial Numbers on warehouse number level - Bu seri numarası gereksinim türü, deponuzda hangi seri numarasının mevcut olduğunu kontrol etmek için kullanılır.

Serial number of warehouse movement- Bu seri numarası gereksinim türü, ürünler için tam depolama kutusu bilgilerini bilmek için kullanılır. Seri numaraları her depo görevinde kullanılır ve mal girişi veya mal çıkışı kaydedilmeden önce girilmelidir.

No Serial number requirement - Bu gereksinim türü, birkaç depoda bazı ürünler serileştirildiğinde kullanılır.

Geçici Seri Numarası Verme

Bir mal girişi veya mal girişi kaydedilmeden önce seri numaralarının girilmesi gerekir. Bu senaryoda, sistemi geçici seri numaraları kullanacak şekilde yapılandırabilirsiniz.

Geçici seri numaraları 30 karakterdir ve her zaman bir $ sign. Mal girişini kaydettiğinizde, geçici seri numarası atanır ve stoktan çıkarma ambar görevlerini onayladığınızda, geçici seri numarasını gerçek olanlarla değiştirmeniz gerekir.

Katma Değerli Hizmetler, bir depoda gerçekleştirilecek ürün işlemeyi tanımlar ve paketleme, etiketleme, montaj vb. Faaliyetleri içerir.

Mal girişinde veya mal girişinde ara adımlar gerçekleştirmek için, ara adımları gerçekleştirmek üzere depolama kontrolünü kullanabilirsiniz.

Aşağıdaki çizimde, bir depo işlevinde Katma Değerli Hizmetlerin süreç akışını görebilirsiniz -

Katma Değerli Hizmet Siparişi

Bu, depo çalışanlarını teslimat ve paketleme şartnamelerinin bir parçası olarak yapmaları gereken iş hakkında bilgilendirmek için kullanılır. VAS siparişi, bir veya daha fazla ürün için katma değerli hizmet gerçekleştirme ve teslimat kalemlerini paketleme talimatlarına bağlama talimatıdır.

Bir katma değerli hizmetler siparişi aşağıdaki bileşenlerden oluşur -

- Sipariş Başlığı

- Yapılacak VAS aktiviteleri

- Items

- Yardımcı ürünler (Ambalaj malzemeleri, etiketler, yağ vb.)

Hangi VAS etkinliklerinin gerçekleştirilmesi gerektiğini ve hangi ürün üzerinde çalışanın kullanması için bir VAS siparişi yazdırılabilir.

Bir yardımcı ürün ilanı, paketleme malzemesi, askılar, yağ vb. Gibi diğer ürünlerin kullanımını ve VAS gerçekleştirmek için kullanılan bu ürünlerin miktarını içerir.

Ambalaj Özellikleri Nasıl Yönetilir?

Git SAP Easy access → EWM → Master Data → Packaging Specification → Maintain Packaging specification.

Paketleme özelliklerini girin ve arama yapın.

Paketleme özelliğini seçin ve Farklı Kopyala'ya tıklayın.

Ürünü girin ve Devam'a tıklayın. Yeni seçinPackaging specification → Activate.

Bir VAS siparişi ve İşleme Ünitesinin İşlenmesi Nasıl Onaylanır?

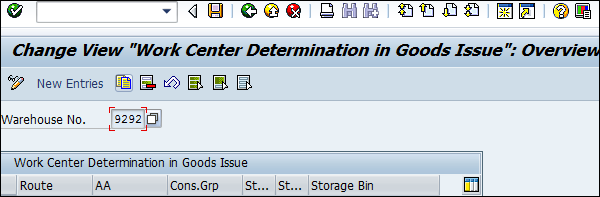

Git Extended Warehouse Management → Execution → Create confirmation for VAS

Aşağıdaki ayrıntıları girin ve ardından Yürüt'e tıklayın.

- Depo #

- İş merkezi

- Handling Unit ve Execute üzerine tıklayın.

Git VAS oiling tab → select the End button w/o variances in right frame on VAS Activity and Items tab.

Seçiniz Handling unit → Confirm Process step for HU.

Genişletilmiş depo yönetiminde mal çıkışı süreci, giden teslimat talebiyle başlar. Giden teslimat belgesi oluşturulduğunda bu süreç ERP sisteminde başlar. EWM ile ilgili kalemler için teslimat belgesi SAP EWM sisteminde çoğaltılır.

Bir Mal Çıkışı Nasıl Gerçekleştirilir?

Bu SAP EWM sisteminde mal çıkışı, ERP sistemindeki giden teslimat belgesinin bir kopyası olan ve aynı numarayı taşıyan giden teslimat talebi (ODR) nedeniyle gerçekleştirilir.

Bir giden teslimat talebi oluşturulduğunda her satır öğesi için bir depo işlem türü tanımlanır. Bu işlem türü, depo görevinin seçilmesinde kullanılır.

Mal çıkışı için aşağıdaki şeyler gereklidir -

- Depo Süreci Kategori 2

- Etkinlik Seçimi

Bunu gerçekleştirmek için sistem, toplanacak malların kaynak konumunu belirler. Bunu yapılandırmak için aşağıdaki adımların gerçekleştirilmesi gerekir.

- Depolama türü arama sırasını tanımlayın

- Depolama türü arama sırası belirleme tablosunu yapılandırın

Depolama Tipi Arama Sırasını Gerçekleştirecek Parametreler

Depolama türü arama sırasını belirlemek için aşağıdaki parametreler kullanılır -

- Depo Numarası

- 2 adımda bayrak çekme

- Stok Kaldırma kontrol göstergesi (Bu, ürün yöneticisinden alınmıştır)

- Depo İşlem Türü

- Miktar Sınıflandırması

- Stok Tipi

- Stok Kullanımı

- Tehlike derecesi

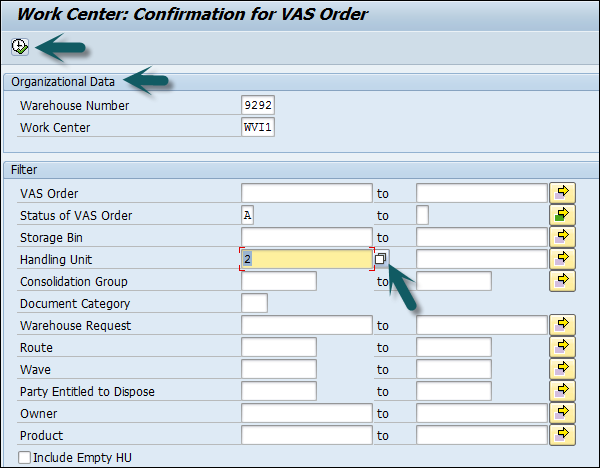

Mal çıkışında depolama tipi araması nasıl yapılandırılır?

Şu yöne rotayı ayarla EWM → Goods Issue Process → Strategies → Specify Storage type search sequence.

Yeni girişler'e tıklayın ve aşağıdaki ayrıntıları girin -

- Depo #

- Depolama türü arama sırası

- Diğer açıklama ve ENTER tuşuna basın

- Girişi seçin ve depolama türü arama sırasına depolama türü ata üzerine tıklayın.

- Yeni Girişlere tıklayın

- Depolama türü ayrıntılarını girin

- Kaydet'e tıklayın

Stok Kaldırma Stratejileri

Talaş kaldırma stratejisi, toplanacak bir veya daha fazla ürün için depolama kutularını belirleme yöntemidir. SCM genişletilmiş depo yönetimi için özelleştirmede, talaş kaldırma kuralı tanımlama tablosunu özelleştirebilirsiniz.

Stok Kaldırma Kuralları Nasıl Oluşturulur?

Şu yöne rotayı ayarla Extended Warehouse management → Goods Issue Process → Strategies → Specify stock removal rule.

Reddetme Senaryosu

Bir giden teslimat talebi oluşturulduğunda, EWM sistemi bir ambar görevi oluşturmaz veya kısmi miktarla görev oluşturulur, buna Red senaryosu denir.

Aşağıdakiler, bir mal çıkışı işlenirken depodaki yaygın inkar senaryolarıdır:

Bir ambar görevi giden teslimat talebinde talep edilen miktarı karşılayamadığında, sistem bir çekme reddi başlatacak şekilde yapılandırılabilir.

Bir çalışan tarafından toplanan stok tutarsızlığı, giden teslimata göre daha küçük bir miktar ve depoda başka stok yoksa, sistemi bir çekme reddi gerçekleştirecek şekilde ayarlayabilirsiniz.

EWM'yi seçim reddi için yapılandırmak için şuraya gidin: Extended Warehouse Management → Goods Issue Process → Pick Denial → Activate pick denial at warehouse number level.

Sonraki pencerede, tablodan deponuzu bulun ve aktivasyon onay kutusunu seçin.

Kaydet ve çık'ı tıklayın.

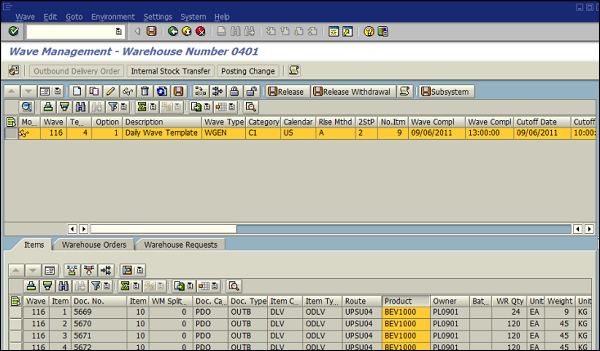

Giden Teslimat için Depodaki Dalgalar

SAP EWM'de depo talep kalemlerini birleştirebilir ve bunları faaliyet alanı, rota veya ürün gibi olası kriterlere göre dalgalara bölebilirsiniz. Dalgalar, SAP genişletilmiş depo yönetim sisteminde otomatik olarak veya tanımlanmış dalgalar şablonları kullanılarak manuel olarak oluşturulabilir.

Manuel olarak bir dalga oluşturmak için şuraya gidin: Extended Warehouse Management → Work Scheduling → Wave Management → /SCWM/WAVE Maintain Waves and click on Create.

Depo Kontrolü, bir depodaki ürün hareketlerini belirlemek için kullanılır. Depo içerisindeki istifleme veya stok kaldırma işlemlerini gerçekleştirmek için kullanılır.

Depolama Denetimi Türleri

Bu faaliyetler deponun fiziki yapısına göre yapılmaktadır. İki tür depolama denetimi vardır -

- Düzen Odaklı

- Süreç Odaklı

SAP Genişletilmiş Depo Yönetiminde, önce süreç odaklı depolama kontrolü gerçekleştirilir ve depo düzeni görünümünde saklama adımının mümkün olup olmadığını kontrol etmek ve ayrıca yerleştirme veya stok kaldırmayı pafta görünümüne göre ayarlamak için önce süreç odaklı depolama kontrolü gerçekleştirilir.

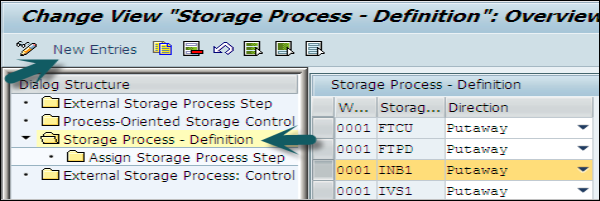

Süreç Odaklı Depolama Kontrolü Nasıl Kurulur?

Şu yöne rotayı ayarla Extended Warehouse Management → Cross Process Settings → Warehouse task → Define Process oriented storage control.

Sol tarafta, harici depolama işlemi adımını seçin.

Yeni Giriş'e tıklayın ve yeni harici işlem adımlarını girin.

Üst kısımdaki kaydet düğmesine tıklayın.

Bu oluşturulduktan sonra, harici işlem adımını depolama sürecine ve ambar numarasına atamanız gerekir. Bunu yapmak için şuraya gidin:Storage process definition dialog box ve tıklayın New entries tepede.

Sonraki pencerede depo #, depolama işlemi ve diğer ayrıntıları girip ENTER tuşuna basın.

Tıklamak Assign Storage Process Step → New Entries.

Yeni harici işlem adımlarını girin ve kaydet düğmesine tıklayın.

Konsolidasyon çözme işlevi, işleme birimlerini farklı yerleştirme işleme birimlerine bölmek için kullanılabilir. Bu, dekonsolidasyon işleme ünitesi farklı ürünler içerdiğinde ve bu ürünlerin farklı depolama bölümlerine yerleştirilmesi gerektiğinde gereklidir.

Bu, depolama kontrolü için konsolidasyon grupları altında tanımlanır.

Şu yöne rotayı ayarla Extended Warehouse management → Goods Issue Process → Define Consolidation Group.

EWM'de bir dekonsolidasyon tanımlandığında, depo yönetiminde aşağıdaki nedenlerden dolayı gereklidir:

Bir HU içindeki ürünler için faaliyet alanları farklıdır.

Bir HU içindeki ürünler için faaliyet alanları aynıdır, ancak konsolidasyon grupları farklıdır.

Bir HU içindeki ürünler için faaliyet alanları ve konsolidasyon grupları aynıdır, ancak HU için maksimum depo görevi sayısı aşılmıştır.

Deconsolidation Feature - Genişletilmiş depo dekonsolidasyon gerçekleştirdiğinde, dekonsolidasyonun hesaba katıldığı her bir işleme birimi öğesi için bir depo görevi oluşturulur.

Bu modül, depodaki faaliyet alanlarında malların toplanması, paketlenmesi ve taşınmasını yönetmek için kullanılır. Bu, RF ortamında yaygın olarak kullanılabilir ve proses akışı, standart RF prosesi ile aynıdır. Toplama, paketleme ve geçiş işlemlerinde ürünler, sistemdeki varış noktasına ulaşıncaya kadar faaliyet alanından faaliyet alanına taşınır.

Seç, paketle ve geç iki şekilde kullanılabilir -

- Sistem Kontrollü

- Kullanıcı Kontrollü

Çekme, paketleme ve geçme süreci için en iyi ambar siparişi oluşturmayı destekleyen bir ambar siparişi oluşturma kuralına ihtiyacınız vardır. Bunun için oluşturma kategorileri -

Sistem odaklı

Sistem güdümlü seçenek için, en üst ambar sırasındaki ambar siparişlerinin sırası, faaliyet alanlarını birleştirmek için konfigürasyon ayarlarında atananların sıralama sırasına göre belirlenir.

Kullanıcı odaklı

Kullanıcı tarafından yönlendirilen seçenek için, sıra, yürütme sırasında manuel olarak belirlenir, bu da Malzeme Akış Sistemi (MFS) tarafından da yapılabileceği anlamına gelir.

Yenileme, malların depodan sevkiyat yerlerine hareketi olarak tanımlanır. SAP EWM'de, depolama kutularının yenilenmesi için önceden tanımlanmış teknikleri kullanabilirsiniz. Depolama türü düzeyinde veya depolama kutusu düzeyinde tanımlanan farklı stok yenileme kontrol alanları vardır. Kontrol alanları için veriler sisteme manuel olarak girilebilir veya bu alanları tanımlamak için planya sürecini kullanabilirsiniz.

Yenileme için ortak kontrol alanları şunlardır -

- Minimum stoklama miktarı

- Maksimum stoklama miktarı

- Yenileme miktarı

Yenileme kontrol verileri girildikten veya belirlendikten sonra, yenileme işlemi başlayabilir. Stok yenileme denetim türü, Özelleştirmede depolama türüne atanır. Bazı yenileme kontrol türleri Özelleştirmede ek ayarlar gerektirir.

Yenileme Türleri

Aşağıda, SAP EWM'deki farklı yenileme türleri verilmiştir.

Planned Replenishment- Planlanan ikmal, etkileşimli olarak veya arka planda gerçekleştirilebilir. Sistem, tanımlanmış minimum miktar ve maksimum miktara göre ikmal miktarını hesaplar. Stok minimum miktardan az olduğunda stok yenileme kontrolü tetiklenir.

Order Related Replenishment- Siparişle ilgili ikmal, stok rakamı gerekli miktardan az olduğunda gerçekleştirilir. Sistem, ikmal miktarını minimum ikmal miktarının katlarına yuvarlar. Maksimum miktar aşılabilir ve siparişle ilgili ikmal arka planda veya interaktif olarak gerçekleştirilebilir.

Automatic Replenishment- Bir depo görevi onaylandığında sistem otomatik ikmal başlatır. İkmal, maksimum ve minimum aktiviteye göre hesaplanır.

Direct Replenishment- Doğrudan Yenileme, toplama reddi sırasında başlatılır ve yalnızca sabit kutu senaryosu için mümkündür. Sistem, maksimum ve minimum miktara göre ikmalleri hesaplar. Doğrudan ikmal, kazık tarafından gerçekleştirilir ve sıfır depolama kutusu miktarı varsayılır.

Planlı Yenileme Nasıl Gerçekleştirilir?

İlk adım, ürününüze bir sabit bölme atamaktır. GitExtended Warehouse Management → Master Data → Storage Bin → Assign fixed storage bins to products.

Aşağıdaki ayrıntıları girin -

- Product#

- Depo #

- Depolama türü

- Saklama kutusu sayısı

Ayrıntılar girildikten sonra, Yürüt'e tıklayın.

Ambar ürünü ana verilerini kontrol etmek ve ona hangi sabit bölmenin atandığını kontrol etmek için.

Şu yöne rotayı ayarla Extended Warehouse Management → Master Data → Product → Maintain Warehouse Product.

Ürün Numarasını, E100 Depo Numarasını ve SPCW'yi Elden Çıkarma Yetkisine Sahip Tarafı girin. Değiştir veya Oluştur'a tıklayın.

Atanmış Sabit Kutu Nasıl Bulunur?

Atanan sabit bölmeyi bulmak için menü çubuğundan Sabit Bölmeleri Görüntüle'ye gidin.

Storage Type Data sekmesini seçin ve aşağıdaki ayrıntıları girin -

- Depolama türü

- Minimum miktar

- Ölçü birimi

- Maksimum miktar

Bu ayrıntılar girildikten sonra, Verileri benimseyin üzerine tıklayın ve depo ürününüzü kaydedin.

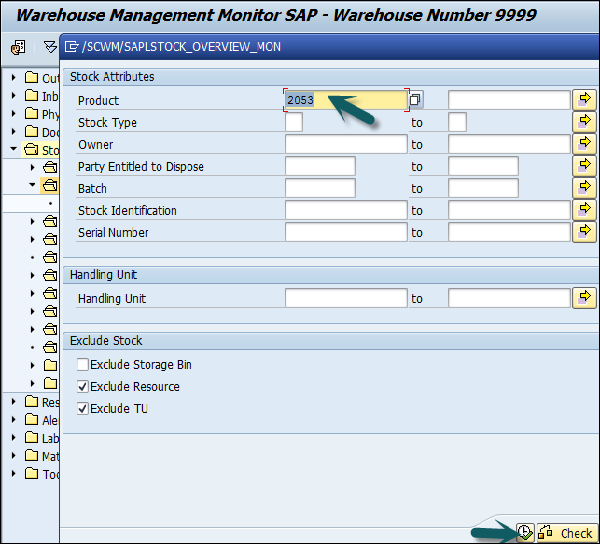

Bir sonraki adım, ikmal için depo görevini kontrol etmektir. Şu yöne rotayı ayarlaEWM → Monitoring → Warehouse Management Monitor.

Depo numarasını ve izleme tipini girin, tamamlandığında Devam'a tıklayın.

Git Stock and bin → Double click physical stock.

Ürün numarasını girin ve Yürüt'e tıklayın.

Depo tipinde stoğun tamamını görebilirsiniz.

Yenileme Nasıl Gerçekleştirilir?

Yenileme gerçekleştirmek için şuraya gidin: EWM → Work Scheduling → Schedule Replenishment.

Aşağıdaki ayrıntıları seçin -

- Yenileme stratejisi

- Depo #

- Elden çıkarma hakkına sahip taraf

- Ürün #

Tüm bunlar tamamlandıktan sonra Yürüt'e tıklayın.

Tıklamak Execute → Perform Replenishment.

Sistem bir depo görevi # oluşturur.

Depo görevini onaylamak için # adresine gidin EWM → Execution → Confirm warehouse task.

Seçim kriterini Depo Görevi olarak değiştirin, arama alanına depo görev numarasını girin ve Aramayı Yürüt öğesini seçin.

Depo siparişini işaretleyin ve Onayla + Kaydet'i seçin.

Mali muhasebe ve vergi düzenlemelerini gerçekleştirmek için, depodaki bir envanterin değerini elde etmek için doğru envanter yapmanız gerekebilir. Fiziksel envanter süreci, bir deponun fiziksel envanterinin sayılması ve sayım sonuçlarının alınmasıyla ilgilenir.

Fiziksel Envanterin Faydaları

Fiziksel envanter, yönetim tarafından envanterin sayılması için kullanılabilir, böylece ürünler stoklanabilir veya düzeltilebilir.

Gerçekleştirilebilecek iki tür fiziksel envanter vardır -

- Depolama bölmesine özel

- Ürüne Özgü

Aşağıdaki stok türlerinde EWM'de fiziksel envanter gerçekleştirebilirsiniz -

- Depoda sınırsız kullanım stoku

- Depoda sınırsız kullanım stoku

- Satılan yerde bloke edilmiş stok

- Depoda bloke stok

- Yerleştirilen kalite kontrol stoğu

- Depodaki kalite kontrol stoğu

Fiziksel Envanter Yapma Prosedürleri

SAP EWM, üç tür fiziksel envanter prosedürünü destekler -

Periodic - Sistem, belirli bir günde veya kısa bir süre boyunca envanter yapmak üzere yapılandırılmıştır.

Continuous - Bu, fiziksel dönem yılı içinde herhangi bir zamanda yürütülebilir.

Cycle Counting - Nesneleri kategorilere ayırdınız - A, B, C, D. Özelleştirmede, döngü sayımı gösterge kodlarını bir aralıkla (iş günleri olarak) tanımlarsınız ve ardından yeni bir fiziksel envanter gerçekleştirilmelidir.

Geçici Envanter

Ad-hoc Fiziksel Envanter, bir tür sürekli fiziksel envanterdir ve mali yıl boyunca herhangi bir zamanda yürütülebilir. Çeşitli senaryolarda, örneğin bir ürün hasar görmüşse, anlık bir fiziksel envanter gerçekleştirebilirsiniz. Bu prosedür, saklama kutusu seviyesinde gerçekleştirilebilir veya ürüne özel olabilir.

Şu yöne rotayı ayarla EWM → Monitoring → Warehouse Management monitor.

Depo Numarasını Girin ve İzleyin, SAP → Execute.

Stok ve Depo düğümüne gidin ve ardından Fiziksel Stok'a çift tıklayın.

Ürün ## girin ve çalıştırın.

Envanter ve depolama türünü not edebilirsiniz.

Ad-Hoc Fiziksel Envanter Belgesi Nasıl Oluşturulur?

Geçici bir fiziksel envanter belgesi oluşturmak için şu adrese gidin: EWM → Physical Inventory → Create Physical Inventory Document.

Depo No. El ## girin.

Phys seçin. Inv. Prosedür HL (Ad-hoc Fiziksel Envanter: Depolama Bölmesine Özgü).

Devam Et'i seçin.

Bul alanında Saklama Kutusu'nu seçin. Önceki adımdaki saklama bölmesine girin. Arama Yap'ı seçin.

Blok Göstergesi için onay kutusunu seçin. Ardından hattı seçin ve Bayrağı Ayarla'yı seçin.

Kaydet'i seçin.

Note - Oluşturulan Pl belge numarası (görev çubuğunda Pl belge numarasının ardından cari yıl gelir).

Yerleştirme, EWM'de depolama tipi, bölüm vb. Gibi en uygun yerleştirme parametrelerinin tanımlanmasına yardımcı olan bir işlemdir. Yerleştirme, malları en uygun depolama ve malların toplanmasını sağlayacak şekilde bir depoya yerleştirir.

Farklı Kanal Açma Parametreleri

Kanal açma işleminde kullanılan farklı parametreler vardır -

- Depolama Gereksinimi Verileri

- Ürün bilgileri

- Ambalaj Verileri

- Talep Tahmini

Kanal açma için kullanılan ürünle ilgili veriler

Aşağıdaki tablo, kanal açma için ürünle ilgili verileri göstermektedir -

| 1 | Depolama Durumu | 3 (dışarıda değil) |

| 2 | Döndürme Göstergesi | T |

| 3 | Hırsızlığa meyilli | N |

| 4 | Kullanım kodu | 200 (metal) |

| 5 | Talep kalitesi | 700 (aylık) |

| 6 | Sipariş satırlarının sayısı | 50 |

| 7 | Önerilen depolama kalitesi | 2100 |

| 8 | Depolama sınıfı | 13 (Yanıcı olmayan katılar) |

| 9 | Su kirliliği depolama kalitesi | 2100 |

| 10 | Yuvalama faktör (ler) i | 0.5 |

| 11 | Ambalaj türü | Varsayılan paketleme malzemesi (ahşap paletler) |

| 12 | Malzeme uzunluğu | 0,05 m |

| 13 | Malzeme genişliği | 0,01 m |

| 14 | Malzeme yüksekliği | 0,01 m |

| 15 | Malzeme ağırlığı | 10 g |

Kaynakları Optimize Etme

Kaynakları optimize etmek için SAP Extended Warehouse Management System'de çeşitli etkinlikler gerçekleştirebilirsiniz.

Gerçekleştirilebilecek temel faaliyetlerden bazıları aşağıdaki gibidir:

- Dalga Yönetimi İşlevi

- Çapraz yerleştirme

- RF çerçevesi

- İşgücü yönetimi

İşgücü Yönetimi, depo faaliyetlerini yönetirken kaynakları uygun şekilde kullanarak maliyeti düşürmenize yardımcı olur. İşgücü yönetimi aracı, çalışanın üretkenliğini kaydetmek ve ölçmek için kullanılabilir ve ayrıca depo kokpitindeki raporları anahtar rakamlara göre görselleştirebilirsiniz. İşgücü yönetimini kullanarak depo çalışanlarının üretkenliğini de karşılaştırabilirsiniz.

LM'de (İş Gücü Yönetimi), ambar çalışanını temsil eden ve İş Rolü İşlemcisi olarak tanımlanan ana veri işlemcisini girmeniz gerekir.

Ana Veri İşleyicideki birkaç önemli faktör şunlardır:

- İşlem Adımları

- Rate

- Bir gruptaki rol vb.

İşlemci ile ilgili bilgileri EWM sistemindeki Depo İzleme sekmesinde kontrol edebilirsiniz. EWM'de İşçi Yönetimini etkinleştirdiğinizde, İzleme Sekmesi → İşgücü Yönetimi'nde ek düğümler bulabilirsiniz.

Emek Kullanımı

Bu, aşağıdaki özellikleri içerir -

- Yürütülen İş Yükü

- Dolaylı İşgücü Görevi

- Planlanan İş Yükü

İşgücü Yönetiminde İşgücü Süresi

İşgücü yönetiminde üç tür zamanı takip edebilirsiniz.

Direct Labor - Bu, toplama, paketleme, saklama vb. Gibi depo faaliyetlerini gerçekleştirme süresini içerir.

Indirect Labor - Bu, Süpürme, temizlik, temizlik vb. Gibi depoyu yönetmek için ekstra faaliyetleri içerir.

Unproductive Time - Aralar vb.

Note - İş zekası raporlaması için İşgücü yönetimi aracındaki görselleştirme özelliği kullanılmıştır.

İşlemci İş Ortağı Nasıl Oluşturulur?

Bir işlemci muhatabı oluşturmak için sonraki yolu takip edebilirsiniz.

Şu yöne rotayı ayarla EWM → Master Data → Resource Management → Processor → Create Processor.

Tanımlama sekmesine gidin ve Kişisel verileri girin

LM özniteliği sekmesinde, depo numarasını ve tedarik zinciri birimini girin. Depo ataması sekmesinde, depo numarası satırını seçin ve ardından Harici adım oluştur'a tıklayın.

Harici adımları gerektiği gibi girin. Birden çok satır eklemek için Satır ekle'ye tıklayabilirsiniz. Kaydet düğmesine tıklayın ve işlemci numarasını not edin.

Bir depodaki üretim, üretim siparişine bağlıdır. Üretim siparişi, neyin üretilmesi gerektiğini ve üretim miktarı ve zamanını söyler.

Bir üretim siparişi yükseltildiğinde, üretim için gerekli olan tüm bileşenler ürün ağacında listelenir. Ürünleri bir üretim siparişi için hazırlamanız gerekir.Production Supply Area (PSA) ürünlerin depoda sergilendiği bir alandır.

Kullanılabilecek farklı evreleme türleri vardır, bunlardan bazıları -

- Parçaları Seç

- Sipariş Verme Parçaları

- Kasa Parçaları

Her bir PSA, ürünleri üretim siparişine hazırlamak için depolama bölmesi içerir. Her bir PSA, bir veya birden fazla depolama kutusu içerebilir.

Üretim Tedarik Süreci için Ana Veri Nasıl Kurulur?

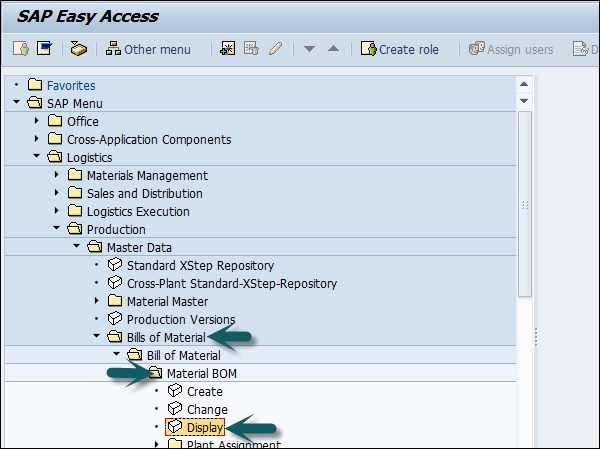

İlk adım, malzeme listesini incelemektir. Sonra şuraya gitSAP ERP system, Easy access Go to Logistics → Production → Master Data → Bills of Material → Bill of Material → Material BOM → Display.

Aşağıdaki ayrıntıları girin -

- Material

- Bitki ve ürün reçetesi kullanımı

Her malzemeyi seçebilir ve ayrıntılar için Öğe seçebilirsiniz. Prod.stor.location ve Tedarik Alanı sekmesinde bulunabilir Status/Lng text.

Bir sonraki adım, bir kontrol döngüsü üretim tedariki oluşturmaktır. GitLogistics → Logistics Execution → Master Data → Warehouse → Production Supply → Control cycle production supply → Create.

Aşağıdaki ayrıntıları girin -

- Plant

- Supply Area ve ENTER tuşuna basın

Evreleme Göstergesini girin ve kaydet'e tıklayın.

Beklenen girişler, gelen teslimatları oluşturmak için kullanılır. EWM sisteminde, gelen teslimat olmadan bir mal girişi de oluşturabilirsiniz.

İyi Bir Fiş Kullanmanın Avantajları

Bu işlem yalnızca EWM sisteminde gerçekleşir.

ERP sisteminiz çalışmıyorsa, beklenen mal girişini yine de EWM'de yürütebilirsiniz. Beklenen bir mal girişi, üretim siparişindeki verilere dayanır, bu nedenle mal girişinin bir önizlemesi olarak kullanılabilir.

Bu işlem, EWM sisteminde aşağıdaki iki belgenin kullanılmasını gerektirir:

- Bildirim Beklenen mal girişi

- Beklenen mal girişi

Bu belgeler, aşağıdaki iki yöntem kullanılarak oluşturulabilir ve aktarılabilir -

Push Scenario - Süreç ERP'de / SPE / INB_EGR_CREATE raporu çalıştırılarak tetiklenir.

Pull Scenario - İşlem, EWM'de / SCWM / ERP_DLV_DELETE raporu çalıştırılarak tetiklenir.

EWM'de Beklenen Mal Girişi için bir Belge Oluşturun

Git EWM → Delivery Processing → Inbound Delivery → Expected Goods Receipt → Generate or delete expected goods receipt

Depo numarasını girin. Ardından özel seçim parametrelerine gidin, Üretim numarasına gidin ve numarayı oraya girin.

"Seçim Zaman Dönemi" alanında Serbest Aralığı etkinleştirin ve Periyoddan Alana 2 hafta sonra bir tarih girin. Teknik Ayarlar alanında Sil ve Oluştur seçeneğini seçin.

Yürüt'e tıklayın ve beklenen mal girişi belgelerinin başarılı olduğunu görebilirsiniz.

Beklenen Mal Giriş Belgesi Nasıl Kontrol Edilir?

Beklenen mal girişi belgesini kontrol etmek için şu adrese gidin: EWM → Inbound Delivery → Expected goods receipt → Maintain Notifications of goods receipt.

Üretim Siparişi numarasını girin ve Ara düğmesine tıklayın.

Aramayı Yürüt seçeneğine tıklayın.

Üretim emri için oluşturulan belge numaralarını not edebilirsiniz.

Cross Docking, bir depoda mal taşıma maliyetlerini azaltmanıza ve teslimat için gereken süreyi kısaltmanıza olanak tanır. Çapraz yerleştirme yalnızca tek bir hareket oluşturur - GR Bölgesinden GI Bölgesine ve yalnızca stokun çıkarılması için stok İlk giren - ilk çıkar tarafından belirlenmediğinde kullanılabilir.

Bir SAP sisteminde farklı çapraz yerleştirme türleri mevcuttur -

- Çapraz sevkiyat

- Ürün Dağıtımı

- Dağıtım dağıtımı

- Mal girişinden seçin

- Fırsatçı Çapraz yerleştirme

Fırsatçı Çapraz Yerleştirme Gerçekleştirme

Bu, başka bir uygulama veya sistem gerektirmeyen tek çapraz bağlantı yöntemidir. Ana verilerde bir ürün grubu ve ürün grubu türleri kullanarak yöntemi ürüne göre kontrol edebilirsiniz.

İşlem

İlgili teslimat belgeleriyle bir satınalma siparişi ve bir satış siparişi oluşturun. Mal girişini kaydedin ve gerekli miktarı doğrudan GI-Zone'a taşıyın.

Sonraki adım, gelen teslimatı oluşturmaktır.

Bunu yapmak için şuraya gidin: Easy Access Menu of your ERP system: Logistics → Logistics Execution → Inbound Process → Goods Receipt for Inbound Delivery → Inbound Delivery → Create → Single Documents

Sonraki adım, mal girişini EWM'ye kaydetmektir.

Bunu yapmak için şuraya gidin: Extended Warehouse Management → Delivery Processing → Inbound Delivery → Maintain Inbound Delivery.

Bir sonraki adım, bir Satış Siparişi oluşturmaktır. Bunu yapmak için şuraya gidin:ERP system → Easy Access Menu of your ERP system → Logistics → Sales and Distribution → Sales → Order → Create.

Sonraki adım, bir Giden teslimat oluşturmak ve giden teslimat sipariş numarasını onaylamaktır.

Bunu yapmak için, ERP sisteminizin Kolay Erişim Menüsüne gidin -

Logistics → Logistics Execution → Outbound Process → Goods Issue for Outbound Delivery → Create → Single Document → With Reference to Sales Order.

Çekme için bu giden teslimat numarasını kullanarak bir Depo görevi oluşturun.

Gelen teslimat için ambar görevini oluşturun ve onaylayın. İki ambar görevinin oluşturulduğunu unutmayın. Kaynak ve hedef depolama türlerini kontrol edin.

Sonraki adım, giden teslimat siparişi için mal çıkışını kaydetmektir. Bunu yapmak için şuraya gidin:Extended Warehouse Management → Delivery Processing → Outbound Delivery → Maintain Outbound Delivery Order.

SAP EWM'de RF, depo çalışanları ile EWM sistemi arasında gerçek zamanlı iletişime izin veren Radyo Frekansı Mobil Veri Girişi anlamına gelir.

RF çerçevesi, SAP sistemine bağlanmak için hem tarayıcı tabanlı hem de GUI cihazlarını destekler. Ekran şablonları oluşturabilir ve bunları sözde bir görüntüleme profilinde birleştirebilirsiniz. Bu görüntü profili sunum cihazına atanmıştır.

SAP EWM sistemindeki RF çerçevesi, aşağıdakiler olan tüm depo işlevlerini sağlar:

- Loading

- Unloading

- Deconsolidation

- Bırakmak

- Picking

- Packing

- Replenishment

- Fiziksel envanter

RF çerçevesinde, fonksiyon tuşları ile tetiklenebilen çeşitli fonksiyonlar vardır, bunlardan bazıları aşağıdaki tabloda belirtilmiştir -

| S.No. | Fonksiyon Tuşu ve Tanımı |

|---|---|

| 1. | F5 Sırayla sonraki butonları görüntülemek için (bir ekran için dörtten fazla buton olması durumunda). |

| 2. | F6 Seçili bir giriş Alanını veya tüm giriş alanlarını temizlemek için. |

| 3. | F7 Önceki ekrana dönmek için |

| 4 | F8 Seçili bir alan için liste ekranını görüntülemek için |

| 5. | F9 Tam mesajı ayrı bir ekranda görüntülemek için |

Bir Depo Monitörü, görevleri izleme ve buna göre gerekli eylemleri yapma seçeneği sunar. Bir depodaki tüm faaliyetleri yönetmek için merkezi bir araçtır.

EWM Depo Monitörü, depo yöneticilerini depodaki mevcut duruma göre sürekli güncel tutmak ve bu durum ışığında uygun yanıtları başlatmalarını sağlamak için merkezi bir araçtır. Depo monitörü ayrıca depo yöneticilerini depodaki gerçek ve potansiyel sorunlu durumlara karşı vurgulayan ve bu durumların düzeltilmesine yardımcı olmak için istisna işleme araçları sağlayan uyarı izleme yeteneklerini de içerir.

Depo İzleme Bileşenleri

Depo izleme ekranı üç bölüme ayrılmıştır:

- Sol taraftaki düğüm hiyerarşi ağacı

- Sağ taraftaki ana veriler

- Altta alt veriler

Depo izleyicisini açmak için Depo ve izleme türünü seçin. SAP Standart Monitörü seçebilirsiniz.

Benzer şekilde, daha düşük görünüm alanından daha düşük düzeydeki düğümleri de inceleyebilirsiniz.

Aşağıdaki ekran görüntüsünde bir örnek, kaynak yönetimi kuyruk verilerinin bir görüntüsünü göstermektedir. Uyarı durumları hakkında bilgilendirilmenin farklı yolları vardır.

For example - Depo İzleyicisinde Uyarı Düğümleri vardır ve ardından SCM Uyarı İzleyicisinde Uyarılar vardır.

Stok Bakiyesi Nasıl Görüntülenir?

Depo İzleme'nin bir başka yaygın kullanımı da stok bakiyelerini görüntülemektir. Fiziksel ve mevcut stoklar, Stok ve Depo düğümünden çeşitli seçim parametreleri kullanılarak görüntülenebilir.

Depo İzleme'den tüm stoklar görülebilir -

In storage bins - Depo kapıları ve kademelendirme alanları için kapasite kontrolleri de mevcuttur.

On resources - forklift, HU'ları seç.

In TU's - bahçedeki nakliye birimleri.

In the differences Analyzer - fiziksel envanter işleme.

Bu bölümde, Gelen ve Giden Teslimat ve modülleri hakkında ayrıntılı olarak tartışacağız.

Gelen Sorgu için Satın Alma Siparişi Nasıl Açılır?

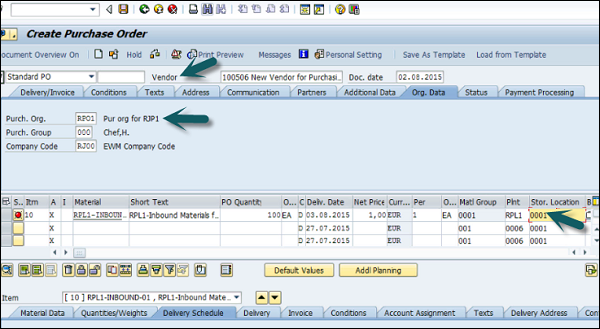

ERP Sistemine gidin ve aşağıdaki ekran görüntüsünde gösterildiği gibi bir Satın Alma siparişi oluşturun veya şu komutu kullanın - T-code: me21

Aşağıdaki ayrıntıları girin -

- Vendor

- Kuruluş Satın Alın

- Şirket kodu

- Malzeme ayrıntılarını girin

Ekranın altına kaydırabilirsiniz ve bilgiler otomatik olarak doldurulur.

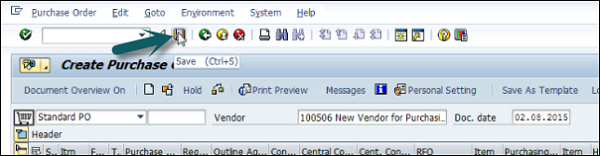

PO'yu kaydetmek için en üstteki kaydet'e tıklayın ve ardından PO numarası oluşturulur.

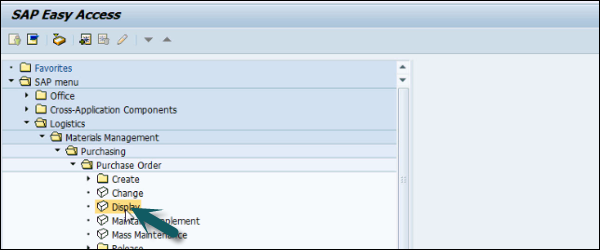

Bu satın alma siparişini görmek için aşağıdaki ekran görüntüsünde gösterildiği gibi ekran sekmesine gidin veya T-code: me23.

Gelen Teslimat Nasıl Oluşturulur?

Gelen Teslimatın nasıl oluşturulacağını açıklamak için aşağıdaki ekran görüntüleri sıralanmıştır.

Satıcı ve PO ayrıntılarını girin.

Artık gönderi, stok yerleştirme vb. Tüm detayları görebilirsiniz.

Kaydet düğmesine tıklayın ve onay alacaksınız.

Bir sonraki adım, EWM sistemine gitmek ve bu gelen teslimat bildiriminin EWM'de çoğaltıldığını görmektir.

EWM sistemine giriş yapın. Aşağıdaki ekran görüntüsünde gösterildiği gibi Gelen teslimat bildirimini koruyun.

Depo numarasını seçin. Varsayılan değeri değiştirmek istiyorsanız, varsayılan değere tıklayın. Depo numarasını seçin ve onay işaretine tıklayın.

Önceki adımda oluşturulan satın alma siparişini kullanarak bir arama yapın.

Check-in yapmak için, EWM'de kontrol edin, EWM sistemine gidin ve T-code: /scwm/cico. Çeşitli parametreleri kullanarak kontrol noktası gerçekleştirebilirsiniz.

Taşıma birimini veya bu parametrelerden herhangi birini girebilir ve Araç numarasını, planlanan varış ve ayrılış süresini vb. Kontrol edebilirsiniz.

Yarda hareketini görmek için kullanabilirsiniz T-code: /scwm/ymove.

Önceki adımda olduğu gibi, çeşitli parametrelere göre arama yapabilirsiniz. TU numarasını girin ve Ara düğmesine tıklayın.

Benzer şekilde, İşlem Kodunu kullanarak boşaltma görevini gerçekleştirebilirsiniz: /scwm/unloadve TU numarası veya diğer parametreler üzerinde bir arama yapın. Bir sonraki adım, dekonsolidasyon gerçekleştirmek ve faaliyete başlamaktır.