SAP PP - Materialbedarfsplanung

MRP run oder planning runist ein Motor, mit dem die Lücke zwischen Angebot und Nachfrage geschlossen wird. Probleme und Belege werden aufgerufenMRP Elements. Zu den Problemen gehören PIRs, abhängige Anforderungen, Auftragsreservierungen, Kundenaufträge, Ausgabe von Umlagerungsaufträgen usw. Zu den Belegen gehören Fertigungsaufträge, Bestellanforderungen, Bestellungen, offene Fertigungsaufträge, Erhalt von Umlagerungsaufträgen, Einteilungen usw.

MRP-Parameter

MRP-Parameter sind erforderlich, um die Materialbedarfsplanung durchzuführen, um die PIR zu erfüllen, und um Routing-Informationen zu verwenden.

Verarbeitungsschlüssel

NetChange - Berücksichtigen Sie in diesem Laufsystem das Material, das gegenüber dem vorherigen MRP-Lauf einige Änderungen erfahren hat.

NetChange in Planning Horizon- Dieser Lauf berücksichtigt die Anforderung im vordefinierten Planungshorizont und nicht wie die Nettoveränderung, die die zukünftigen Anforderungen überprüft. In diesem Lauf berücksichtigt das System nur das Material, das gegenüber dem letzten Dispositionslauf einige Änderungen erfahren hat.

Regenerative Planning- In diesem Lauf berücksichtigt das System alle Materialien unabhängig von Änderungen. Dies ist zeitaufwändig und in der Produktionsplanung nicht üblich.

Planung

Basic Scheduling - Es werden nur die Basisdaten für Aufträge im Dispositionslauf und die Eigenproduktionszeit für den verwendeten Materialstamm berechnet.

Lead Time Scheduling - In dieser Bedarfsplanung werden Produktionstermine durch Vorlaufzeitplanung für Planaufträge definiert.

MRP für alle Produkte ausführen

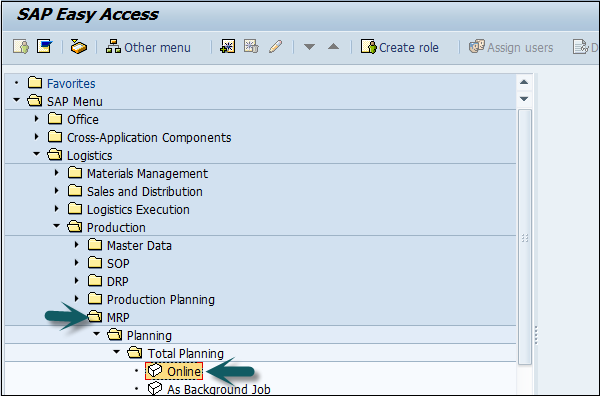

Verwenden Sie den T-Code: MD01 oder gehen Sie zu Logistik → Produktion → Disposition → Planung → Gesamtplanung → Online

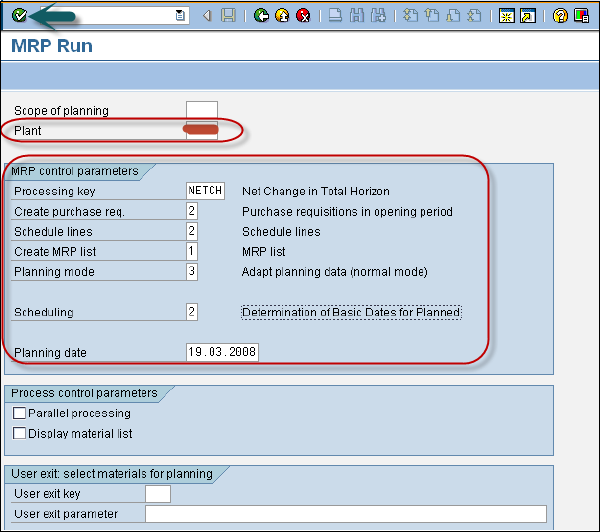

Geben Sie die folgenden Details ein, um die Bedarfsplanung mit Nettoveränderung im Planungshorizont auszuführen:

Die Produktionsstätte, für die Sie den Dispositionslauf berechnen möchten.

Der Verarbeitungsschlüssel als NETCH.

Geben Sie 2 in Create Purchase req ein. Zeigt die Bestellanforderung in der Eröffnungsphase an.

Eingabe 2 für Einteilungen wird angezeigt.

Geben Sie 1 in die Dispositionsliste ein, und das System erstellt eine Dispositionsliste ähnlich der Bestands- / Bedarfsliste für die spätere Analyse des vorherigen Dispositionslaufs.

Planungsmodus 3, da wir alle Planungsdaten für alle Materialien löschen und neu erstellen.

Geben Sie das Planungskennzeichen 2 ein, um anzuzeigen, dass die Bedarfsplanung die Vorlaufzeitplanung durchführt und die Arbeitsplanzeiten für die Berechnung der geplanten Auftragstermine berücksichtigt.

Klicken Sie auf das Häkchen oben auf dem Bildschirm.

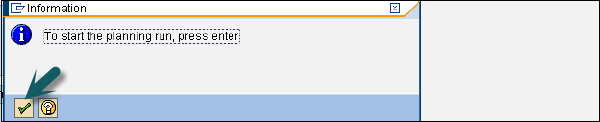

Wenn Sie bei der Disposition sicher sind, klicken Sie auf das Häkchen.

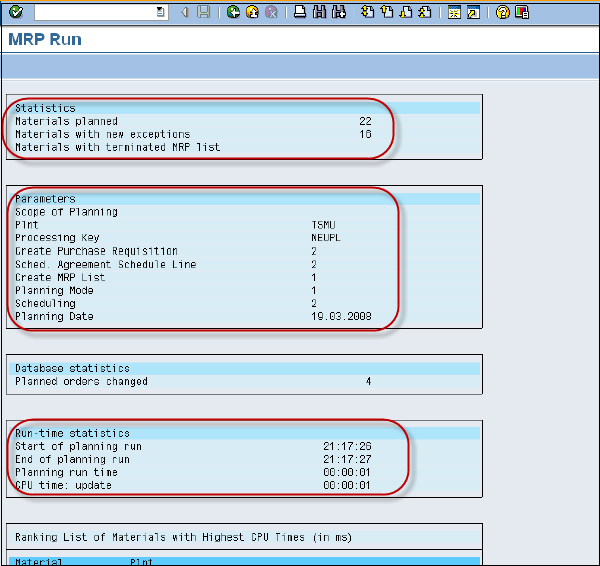

Das System benötigt einige Zeit, um die Bedarfsplanung auszuführen, und die Berechnung ist abgeschlossen. Sie können den Materialbedarf sehen und sehen, welche Parameter während des Laufs berücksichtigt wurden.

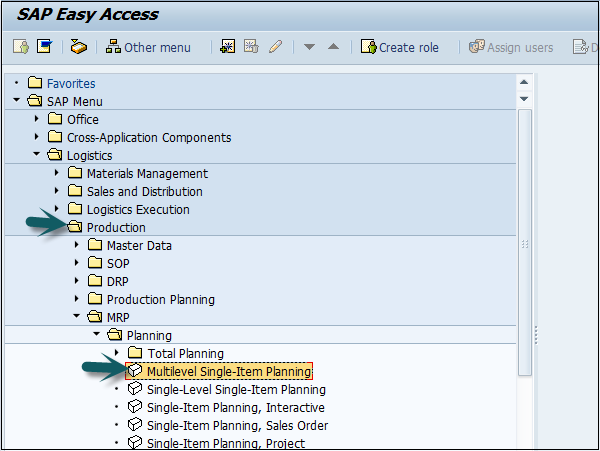

Um einen Dispositionslauf für ein einzelnes Material durchzuführen, verwenden Sie den T-Code: MD02 oder gehen Sie zu Logistik → Produktion → Disposition → Planung → Einzelposition mehrstufig

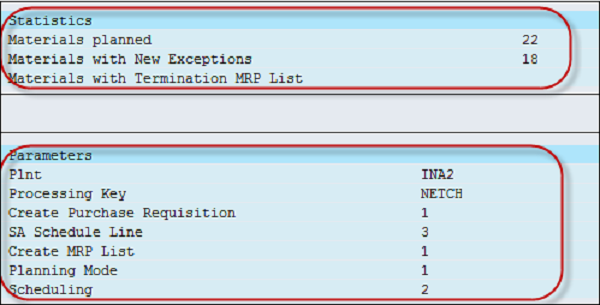

Dies dient zur Planung der Einzelartikelplanung. Geben Sie die folgenden Details ein -

- Materialnummer und Werk

- Verarbeitungsschlüssel NETCH (Nettoveränderung für Gesamthorizont)

- Kaufanforderung erstellen. 2

- Lieferpläne 2

- MRP-Liste erstellen 1

- Planungsmodus 3

- Planung 2

Klicken Sie auf das Häkchen oben auf der Seite.

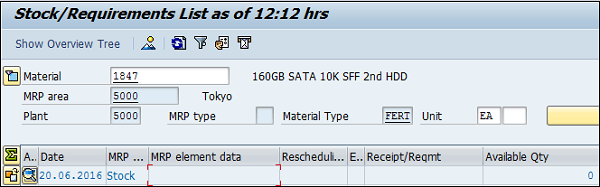

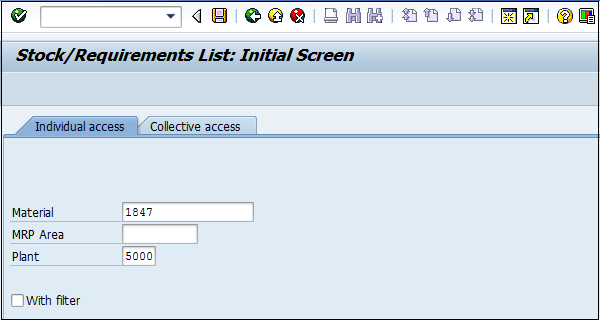

Dispositionsbewertung: Bestands- / Anforderungsliste

Dies wird verwendet, um den aktuellen Bestand und die geplanten Einnahmen anzuzeigen. Use T-code: MD04

Geben Sie Material und Werk ein und klicken Sie auf das Häkchen oben auf der Seite.

Stückliste für Material wurde explodiert. Bestellanforderung eingeben.