SAP PP - Kurzanleitung

Die SAP-Produktionsplanung ist eines der Schlüsselmodule in ERP und befasst sich mit Planungsprozessen wie Kapazitätsplanung, Materialplanung, Ausführung von Fertigungsaufträgen, Stücklisten und Warenbewegungen. Das SAP-PP-Modul verarbeitet die Stammdaten, die für Stücklistenaktivitäten, Arbeitsplatz und Arbeitsplan erforderlich sind, und speichert sie in einer separaten Komponente.

SAP PP-Submodule variieren je nach Branchentyp, z. B. diskrete Produktion, repetitive Produktion oder Produktionsindustrie.

Discrete production ist eine Branche, in der sich die Produktionsmaterialien mit jedem Los ändern und die Kosten gemäß Bestellungen und Losen berechnet werden.

Im repetitive productionwird das Produkt über einen längeren Zeitraum nicht verändert. Die Produktion erfolgt in Gesamtmenge und nicht in Form von Einzellosen.

Für die meisten Branchentypen werden üblicherweise die oben genannten Planungs- und Ausführungs-Submodule verwendet. Vor der Produktionsausführung werden im Rahmen des Planungsprozesses viele Schritte ausgeführt -

Material Requirement Planning (MRP) ausführen (Weitere Details später in diesem Tutorial).

Stücklisten- und Arbeitsplanstammdaten werden automatisch in einem Planauftrag mit Dispositionslauf erfasst.

Planungsmengen werden im System gepflegt.

Wichtige Schritte in der Produktionsausführung

Im Folgenden finden Sie die wichtigsten Schritte zur Ausführung eines Fertigungsauftrags. Es beginnt mit einem Planauftrag und endet mit dem Wareneingang gegen einen Fertigungsauftrag.

Planauftrag in Fertigungsauftrag umwandeln

Der erste Schritt besteht darin, einen Planauftrag in einen Fertigungsauftrag umzuwandeln. Wenn Sie einen Fertigungsauftrag anlegen, wird der Typ im SAP-PP-System definiert.

Fertigungsauftrag ausstellen

Um den Produktionsprozess zu starten, muss ein Produktionsauftrag erteilt werden. Bis ein Fertigungsauftrag freigegeben wird, kann die Ausführung des Produktionsprozesses nicht beginnen.

Waren für Fertigungsauftrag ausstellen

Zur Ausführung des Fertigungsauftrags müssen Waren ausgegeben werden. Sobald die Ware ausgegeben wurde, kann die Belegnummer im System aktualisiert werden.

Auftragsbestätigung

Alle Unterprozesse werden gemäß den erforderlichen Vorgängen ausgeführt, um die Produktion gemäß Produktionsauftrag zu bestätigen.

Gute Einnahmen für den Fertigungsauftrag

Sobald die Ausführung des Fertigungsauftrags abgeschlossen ist, werden die im Fertigungsauftrag hergestellten Waren empfangen und in den Lagerbereich gestellt.

In diesem Kapitel werden einige wichtige Tabellen in SAP PP erläutert.

Für die Materialbedarfsplanung

| Tabelle | Beschreibung |

|---|---|

| MDKP | Dokumentkopfdaten |

| MDTB | Tabellenstruktur |

| MDVM | Details zur Planungsdatei |

| MDFD | Angaben zum Dispositionsdatum |

| S094 | Aktienanalyse |

Für das Nachfragemanagement

| Tabelle | Beschreibung |

|---|---|

| PBED | Unabhängige Anforderungsdaten |

| PBIM | Unabhängige Anforderungen nach Material |

Für geplante Bestellungen

| Tabelle | Beschreibung |

|---|---|

| PLAF | Geplante Bestelldetails |

Für die Serienfertigung

| Tabelle | Beschreibung |

|---|---|

| S025 | Planmengen ausführen |

| S026 | Materialverbrauch |

| S028 | Berichterstattungsstatistik |

| SAFK | RS-Header-Stammdaten |

Im SAP-PP-System gibt es verschiedene Tabellen für Stückliste, Arbeitsplan, diskrete Produktion, Materialzuordnung, Wareneingänge usw.

| Tabelle | Beschreibung |

|---|---|

| MAST | Material Stückliste |

| STKO | Stücklistenkopf |

| HALT | Stücklistenpositionen |

| PLKO | Routing-Gruppenkopf |

| PLSO | Routing-Gruppensequenz |

| PLPO | Routing-Gruppenoperationen |

| AFKO | Fertigungsauftragskopf |

| AFPO | Fertigungsauftragsposition |

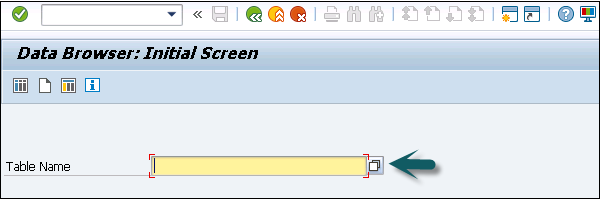

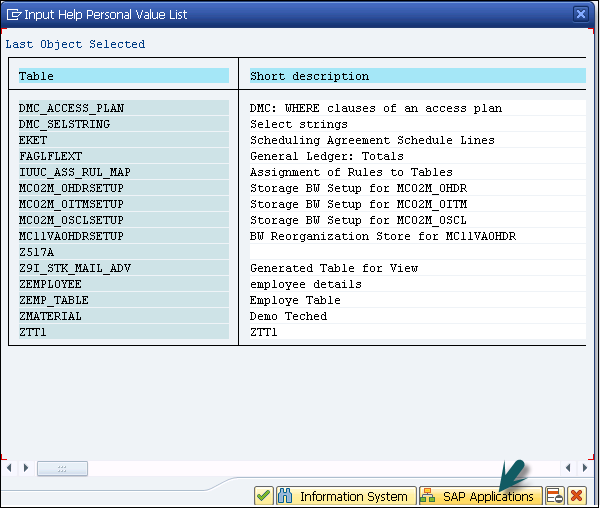

Wie werden SAP PP-Tabellen im SAP ERP-System angezeigt?

Step 1 - Verwenden Sie im ERP-System den T-Code: SE16.

Step 2 - Gehen Sie zu SAP-Anwendungen.

Step 1 - Klicken Sie auf das Pluszeichen (+) und Sie sehen die Liste aller Tabellen in ERP, wie im folgenden Screenshot gezeigt.

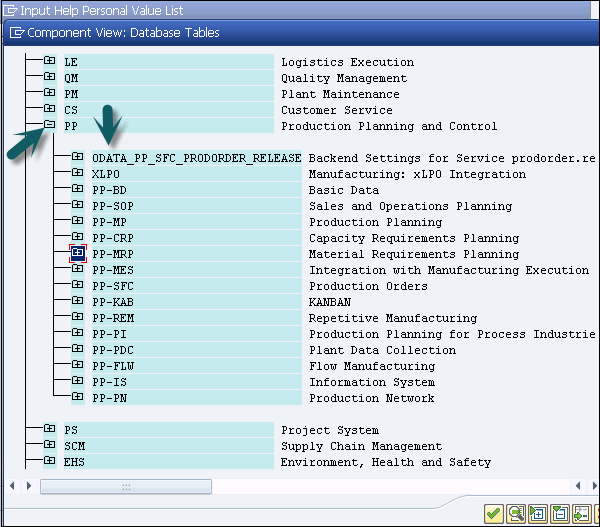

Im SAP-PP-Modul definiert die Organisationsstruktur den Standort von Fertigungsstätten und Lagerorten innerhalb der Anlage. Oben in der Struktur befinden sich das Unternehmen und der Buchungskreis. Anschließend enthält jeder Buchungskreis unterschiedliche Standorte für Werk und Lager.

Das folgende Diagramm zeigt eine allgemeine Organisationsstruktur in der Live-Umgebung von SAP Production Planning.

Alle Planungsaktivitäten werden auf Werksebene durchgeführt.

Produktionsstammdaten in der Produktionsplanung werden auf Werksebene angelegt.

Der Produktionsbestätigungsprozess und der Warenverkehr erfolgen auf Betriebs- und Lagerebene.

Zur Durchführung von Produktionsplanungs- und Kontrollaktivitäten ist SAP PP eng in andere SAP-ERP-Module integriert: SAP-Vertrieb (SD), SAP-Materialmanagement (MM), Qualitätsmanagement, Finanzbuchhaltung und Projektsystem.

In der Produktionsplanung finden Sie eine Liste der folgenden Aktivitäten, die sich auf andere SAP-Module und die Integration mit anderen Modulen beziehen.

SAP PP und SAP MM

Dies beinhaltet den Warenverkehr, den automatischen Wareneingang.

Es umfasst das Erstellen einer Reservierung für Fertigungsauftrag / Planung.

Bestellungen mit MRP Run auslösen.

Angebote und Lieferantenauswahl.

SAP PP und SAP SD

Dies wird verwendet, um die Verfügbarkeit von Material für den Fertigungsauftrag zu überprüfen.

Anforderungsarten, um einen Dispositionslauf durchzuführen.

Stücklistenkomponenten und Betrieb.

SAP PP und SAP FICO

Preis in Materialstammdaten aktualisieren.

Aktivitätsart in der Kostenstelle definieren.

Aktivitätsart dem Arbeitsplatz zuweisen.

Kostenschätzung.

Produktionskostenkontrolle

Buchung von Buchhaltungstätigkeiten im Zusammenhang mit Warenbewegungen, Materialanfragen usw.

SAP PP und Projektsystem

Zuweisen von Planungsaktivitäten zum PSP im Projekt.

Ausführen der Materialbedarfsplanung auf Projektebene (MD51). Das beschaffte Material, das dem PSP beigefügt ist, wird als Projektbestand für das jeweilige Projekt reserviert.

Die an das Netzwerk angeschlossenen Komponenten werden auf Anlagenebene geplant und als Anlagenbestand reserviert.

SAP PP und Qualitätsmanagement

Inspektionstyp 03 für diskrete und sich wiederholende Herstellung.

Inspektionstyp 04 für diskrete und repetitive Fertigung.

Stammdaten enthalten die wichtigsten Detailobjekte im Modul SAP Production Planning. In SAP PP sind die Hauptobjekte Stückliste, Materialstamm, Arbeitsplan und Arbeitsplatz. Stammdaten enthalten die Schlüsseleigenschaften dieser Objekte wie Fertigungsauftrag, Materialart, Planungsbedarf, Warenausgang und Wareneingang.

Nachfolgend sind die in PP vorhandenen Stammdatentypen aufgeführt:

Stückliste

Stücklistenstammdaten beziehen sich auf die Materialbedarfsplanung und enthalten die Liste der Komponenten zur Herstellung des Produkts.

Um ein Produkt mit verschiedenen Varianten herzustellen, können Sie Super-Stücklisten erstellen, die eine Liste von Komponenten enthalten, mit denen verschiedene Varianten eines Produkts hergestellt werden können. Die Auswahl der Komponente hängt von den im Planungsauftrag genannten Details ab. Sie können bis zu 99 Stücklisten erstellen.

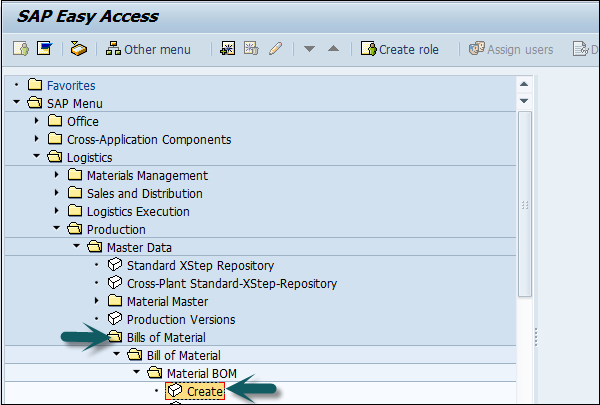

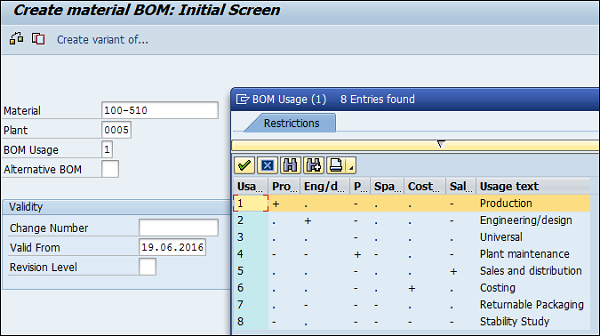

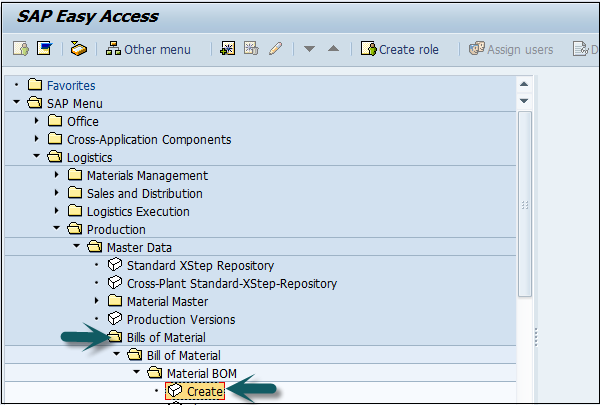

Verwenden Sie für Stücklistenstamm T-Code: CS01 oder gehen Sie zu Logistik → Produktion → Stammdaten → Stücklisten → Stücklisten → Materialstückliste → Anlegen

Wählen Sie die folgenden Details aus -

- Material

- Plant

- Stücklistenverwendung (Verwendung 1 ist Produktion)

Materialstamm

Der Materialstamm enthält Informationen zu verschiedenen Materialtypen wie Fertigprodukt, Rohmaterial. Der Materialstamm kann zur Identifizierung eines Produkts, zum Kauf von Material, zum Warenausgang oder zum Wareneingang, zur Bedarfsplanung und zur Produktionsbestätigung verwendet werden.

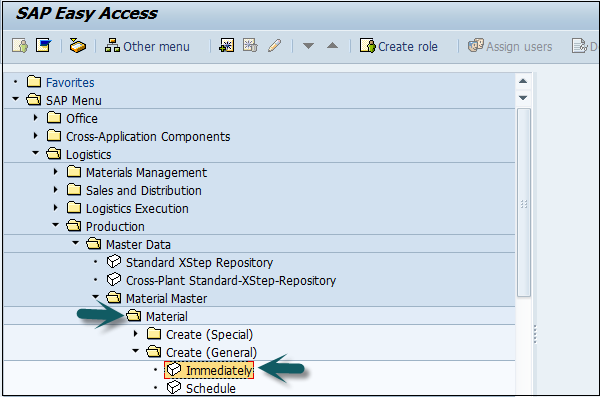

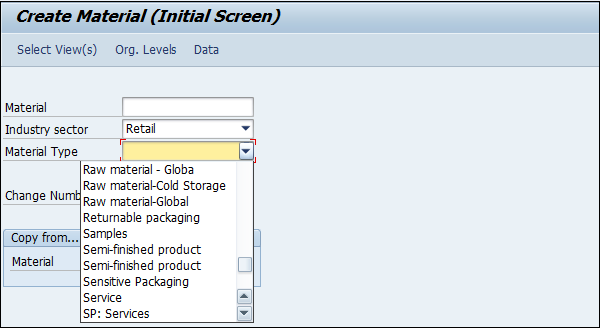

Für Materialstammdaten use T-code: MM01 oder gehen Sie sofort zu Logistik → Produktion → Stammdaten → Materialstamm → Material → Anlegen (Allgemein) →

Geben Sie die folgenden Details ein -

- Industriesektor

- Materialtyp

Arbeitszentrum

Der Arbeitsplatz besteht aus Stammdaten für das Routing von Produkten. Es enthält Daten zur Planung, Kapazitätsplanung und Produktionskostenrechnung.

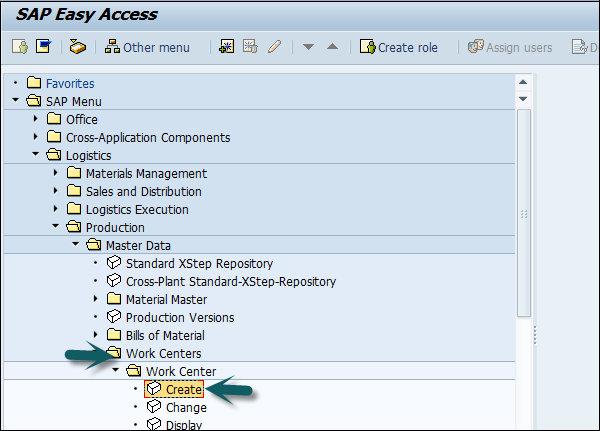

Für Arbeitsplatz, use T-code: CR01 oder gehen Sie zu Logistik → Produktion → Stammdaten → Arbeitsplätze → Arbeitsplatz → Anlegen

Geben Sie die folgenden Details ein -

- Name des Arbeitsplatzes

- Anlagenname, in dem sich der Arbeitsplatz befindet

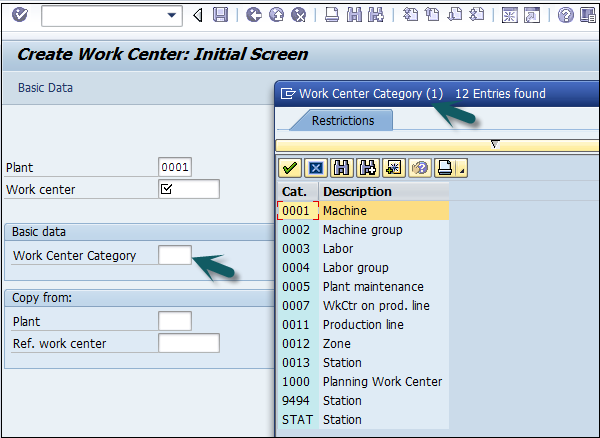

Wählen Sie Arbeitsplatzkategorie und klicken Sie auf das Häkchen.

Routing

Das Routing definiert die Abfolge der am Arbeitsplatz ausgeführten Aktivitäten. Das Routing spielt eine wichtige Rolle bei der Berechnung von Produktionskosten, Maschinenzeit und Arbeitszeit.

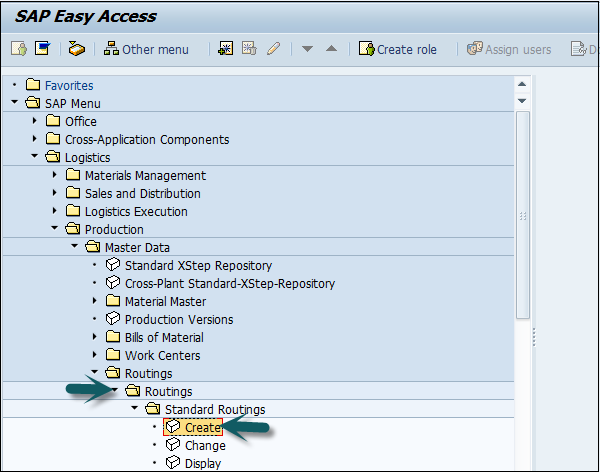

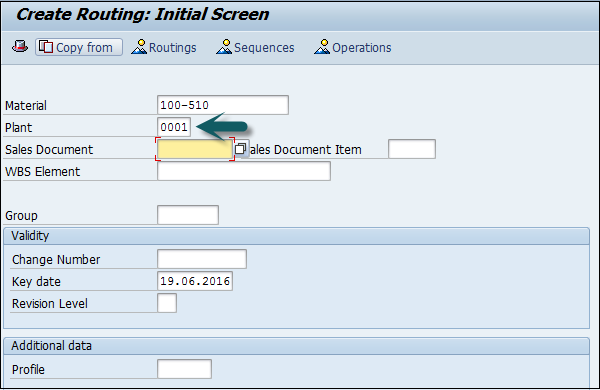

Für Routing-Stammdaten use T-Code: CA01 oder gehen Sie zu Logistik → Produktion → Stammdaten → Arbeitspläne → Arbeitspläne → Standard-Arbeitspläne → Anlegen

Geben Sie die folgenden Details ein -

- Material

- Plant

Klicken Sie auf das Häkchen.

Stücklistenstammdaten beziehen sich auf die Materialbedarfsplanung und enthalten die Liste der Komponenten zur Herstellung des Produkts.

Um ein Produkt mit verschiedenen Varianten herzustellen, können Sie eine Super-Stückliste erstellen, die eine Liste von Komponenten enthält, mit denen verschiedene Varianten eines Produkts hergestellt werden können. Die Auswahl der Komponente hängt von den im Planungsauftrag genannten Details ab.

Eigenschaften der Stückliste

Sie können eine einstufige oder mehrstufige Stückliste erstellen.

Der Stücklistentyp hängt von der Größe, den Gültigkeitsdaten und der Produktionsmethode ab.

Sie können je nach Materialtyp bis zu 99 Stücklisten erstellen.

Sie können Materialstückliste für das im PP-Modul verfügbare Material verwenden, und Ausrüstung Stückliste wird im Instandhaltungsmodul verwendet.

Wie bereits erwähnt, können Sie Super-Stücklisten für verschiedene Varianten eines Produkts erstellen.

Wie erstelle ich eine Stückliste?

Use T-Code: CS01 oder gehen Sie zu Logistik → Produktion → Stammdaten → Stücklisten → Stückliste → Stückliste → Anlegen

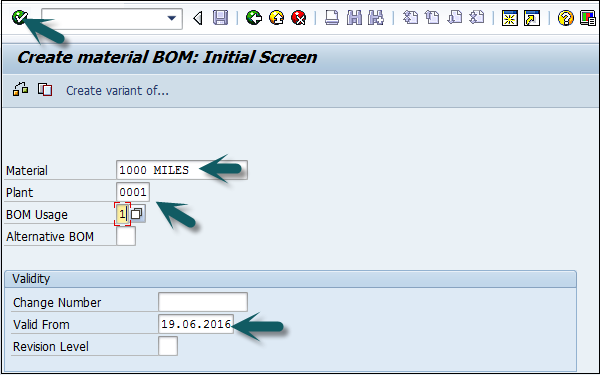

Wählen Sie die folgenden Details aus -

- Material

- Plant

- Stücklistenverwendung (Verwendung 1 ist Produktion)

Standardmäßig wird das aktuelle Datum als gültig ab verwendet. Sie können das Datum gemäß Ihren Anforderungen auswählen.

Klicken Sie auf das Häkchen oben auf dem Bildschirm.

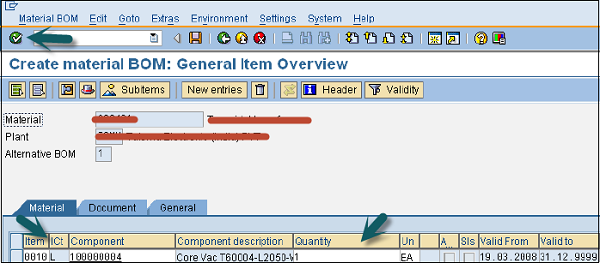

Geben Sie im nächsten Fenster den Artikelkategorie ein ‘L’. L zeigt den Lagerartikel undN zeigt Artikel auf Lager.

Geben Sie die folgenden Details ein -

- Komponentenname

- Quantity.

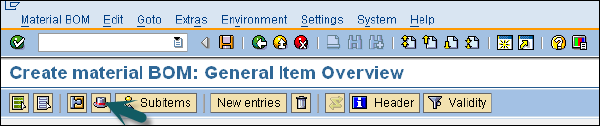

Nur wenige Felder werden automatisch ausgefüllt. Klicken Sie auf das Häkchen oben auf dem Bildschirm, wie im folgenden Screenshot gezeigt.

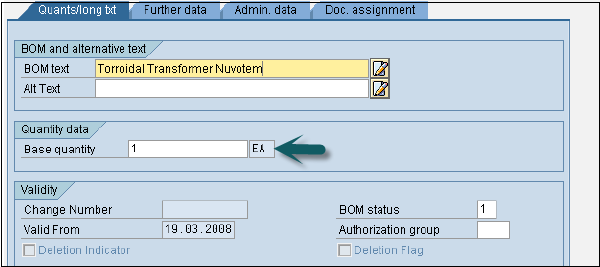

So sehen Sie den Stücklistenkopf -

Geben Sie die Grundmenge des übergeordneten Materials ein. Wenn dies jeweils 1 EA ist, beschreibt die Komponentenmenge, wie viel zur Herstellung von 1 Artikel benötigt wird.

Um die Stückliste zu speichern, klicken Sie nach Überprüfung auf Neue Stückliste speichern.

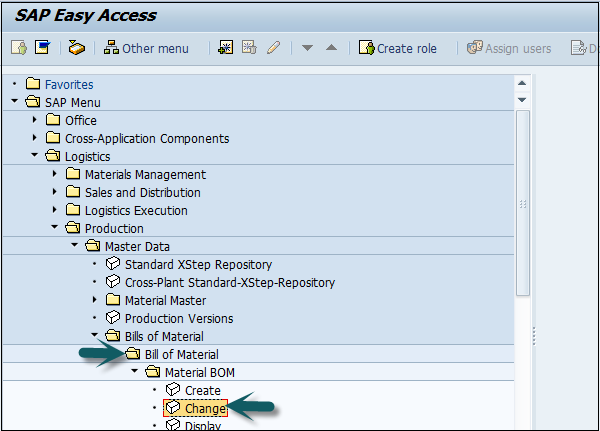

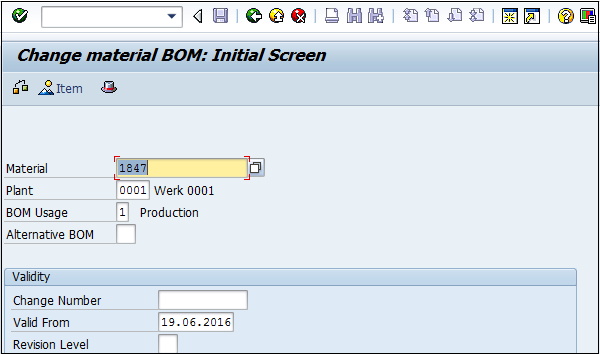

Um die Stückliste zu ändern, use T-code: CS02 oder gehen Sie zu Logistik → Produktion → Stammdaten → Stücklisten → Stückliste → Stückliste → Änderung

Geben Sie die folgenden Details ein -

- Material

- Anlagen- und Stücklistenverwendung.

Klicken Sie auf das Häkchen oben auf dem Bildschirm.

Sie können den Positionstyp, die Komponente oder die Menge bearbeiten. Klicken Sie oben auf dem Bildschirm auf das Symbol Speichern, um die Änderungen in der Stückliste zu speichern.

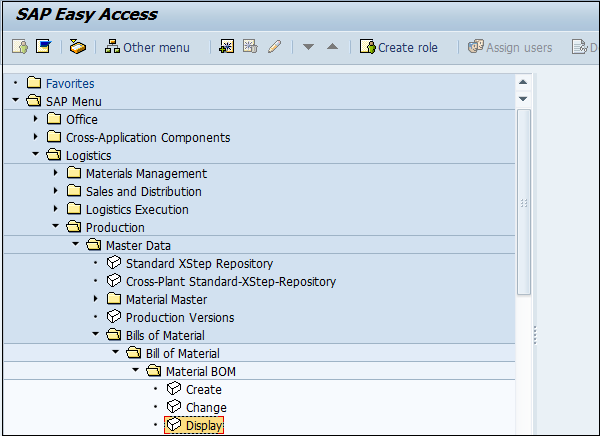

Wie werden Stücklisten angezeigt?

Use -Code: CS03 oder gehen Sie zu Logistik → Produktion → Stammdaten → Stücklisten → Stückliste → Stückliste → Anzeige

Geben Sie die folgenden Details ein -

- Material

- Anlagen- und Stücklistenverwendung.

Klicken Sie auf das Häkchen oben auf dem Bildschirm. Klicken Sie auf das Kopfzeilensymbol, um die Stücklistendaten anzuzeigen.

Sie können den Stücklistenkopf anzeigen und die Grundmenge des Produkts überprüfen.

Arten von Stücklisten

Es gibt zwei Arten von Stücklisten -

Material Stückliste

Wenn eine Stückliste für ein Material erstellt wird, wird sie in SAP als Materialstückliste bezeichnet. Materialstücklisten werden hauptsächlich verwendet, um die Struktur von Produkten darzustellen, die in Ihrem Unternehmen hergestellt werden.

Kundenauftragsstückliste

Kundenauftragsstückliste wird verwendet, wenn Sie die Auftragsfertigung von Produkten speziell auf die Anforderungen der Kunden zuschneiden. Um die Kundenanforderungen zu erfüllen, nehmen Sie auftragsspezifische Änderungen an verschiedenen Baugruppen vor.

Der Arbeitsplatz besteht aus Stammdaten für das Routing von Produkten. Es enthält Daten zur Planung, Kapazitätsplanung und Produktionskostenrechnung.

Alle Fertigungsaktivitäten werden am Arbeitsplatz durchgeführt. Über den Arbeitsplatz können die folgenden Aktivitäten überwacht werden:

Scheduling - Sie können die Vorgänge im Fertigungsauftrag gemäß den Betriebszeiten im Arbeitsplan und den im Arbeitsplatz angegebenen Formeln planen.

Production Costing- Sie können auch die Produktionskosten gemäß den im Arbeitsplatz angegebenen Formeln überprüfen. Der Arbeitsplatz ist auch mit der Kostenstelle verbunden und definiert die Betriebskosten im Fertigungsauftrag.

Capacity Planning - Sie finden die aktuelle Kapazität und den zukünftigen Kapazitätsbedarf im Arbeitsplatz.

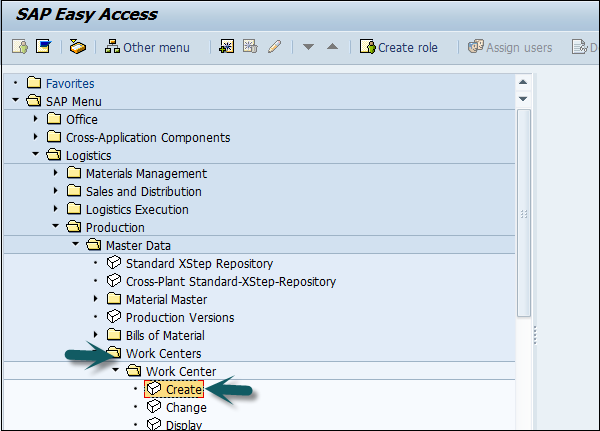

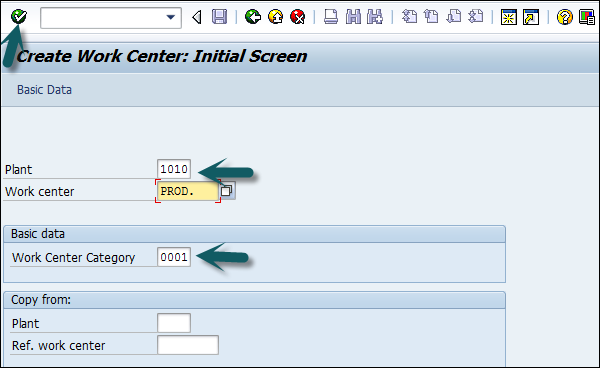

Wie erstelle ich einen Arbeitsplatz?

Verwenden Sie den T-Code: CR01 oder gehen Sie zu Logistik → Produktion → Stammdaten → Arbeitsplätze → Arbeitsplatz → Anlegen

Geben Sie die folgenden Details ein -

- Name des Arbeitsplatznamens

- Anlagenname, in dem sich der Arbeitsplatz befindet

Wählen Sie die Arbeitsplatzkategorie aus und klicken Sie auf das Häkchen.

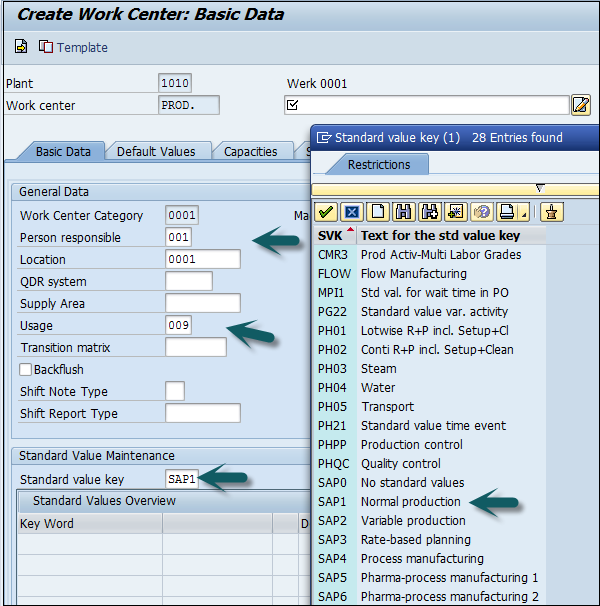

Geben Sie die folgenden Details ein -

Arbeitsplatzbeschreibung.

Code der verantwortlichen Person für diesen Arbeitsplatz.

Der physische Ort, an dem die Arbeit eingegeben wird, befindet sich in der Anlage.

Geben Sie die Verwendung als 009 ein: Der Arbeitsplatz ist für alle Aufgabenlistentypen wie Produktionsrouting, Wartungsaufgabenliste usw. gültig.

Geben Sie den Standardwertschlüssel ein, der verschiedene Aktivitätsarten enthält, die für die Standardkostenberechnung verwendet werden.

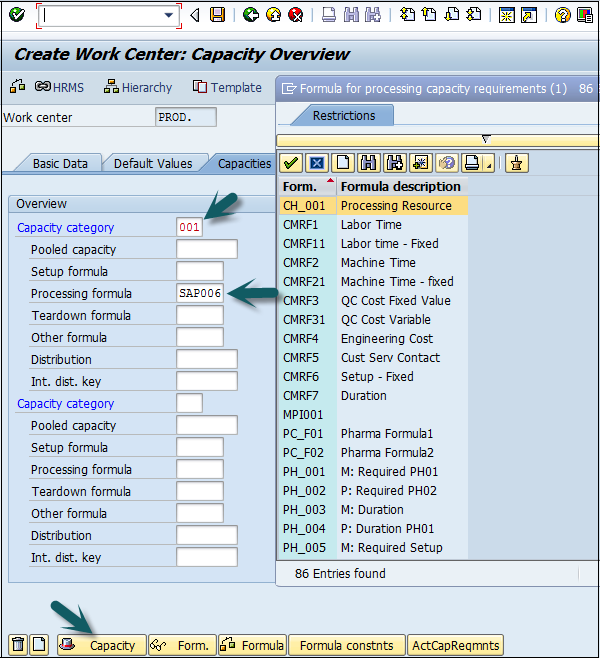

Gehen Sie zur Registerkarte Kapazitäten und geben Sie die folgenden Details ein:

Geben Sie die Kapazitätskategorie 001 ein, um eine Maschinenkategorie darzustellen.

Um die verfügbare Kapazität zu berechnen, geben Sie die Verarbeitungsformel ein wie folgt: SAP006 = (Betriebsmenge * Maschinenzeit) / Basismenge

Klicken Sie unten auf die Registerkarte Kapazität und geben Sie die folgenden Details ein:

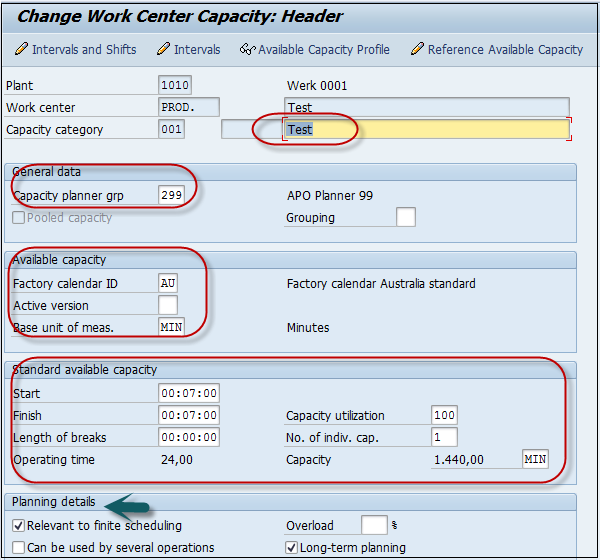

Geben Sie die Kapazitätsbeschreibung ein.

Geben Sie Details zur Eingabekapazitätsplanergruppe ein, die für die Maschinenkapazität verantwortlich ist.

Geben Sie die Fabrikkalender-ID ein, in der die Feiertage für Ihre Anlage aufgeführt sind. In den Ferien wäre die Kapazität für diesen Arbeitsplatz Null.

Geben Sie die Basismaßeinheit als "MIN" ein. Dies bedeutet, dass die verfügbare Kapazität des Arbeitsplatzes rechtzeitig gemessen wird, dh min.

Geben Sie den Zeitraum (Start- und Endzeit) ein, für den der Arbeitsplatz für die Operation verfügbar wäre.

Geben Sie den Prozentsatz der Kapazitätsauslastung (wie viel Zeit von der verfügbaren Standardarbeitszeit verbraucht wird) des Arbeitsplatzes unter Berücksichtigung des Ausfalls und der vorbeugenden Wartung der Maschine ein. Die eingegebene Anzahl der Kapazitäten bedeutet die Anzahl der ähnlichen Arbeitsplätze.

Überprüfen Sie die Relevanz für Flags für endliche Planung und langfristige Planung. Dies zeigt an, dass bei einer Kapazitätsbeschränkung der Vorgang auf ein bestimmtes Datum verschoben wird, an dem er ohne Kapazitätsbeschränkungen verarbeitet werden kann.

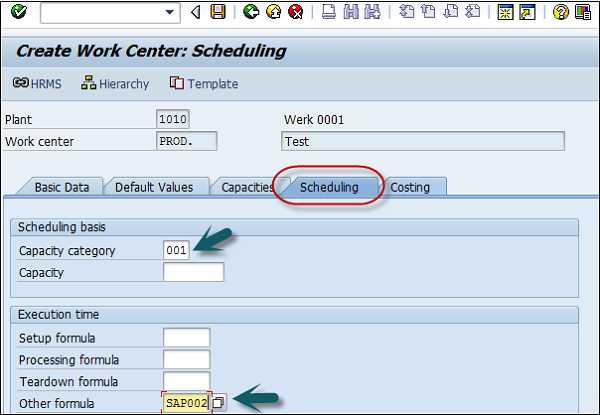

Klicken Sie oben auf dem Bildschirm auf die Schaltfläche "Zurück" und wechseln Sie zur Registerkarte "Planung". Um die Maschinenkategorie einzugeben, geben Sie 001 als Kapazitätskategorie ein.

Geben Sie ein, um die Planungszeit zu berechnen SAP002 als Eingabeverarbeitungsformel.

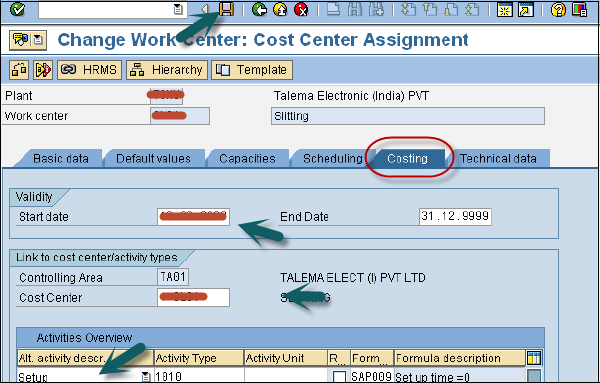

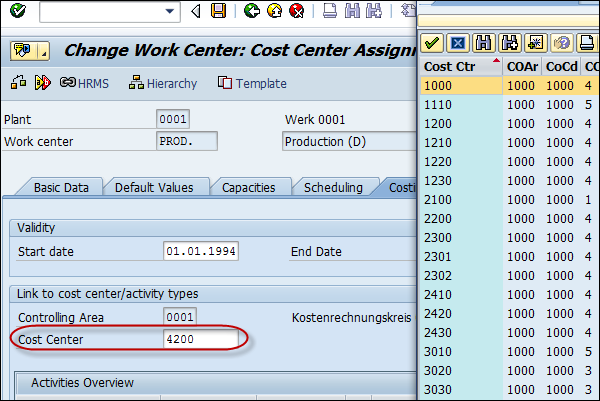

Gehen Sie zur Registerkarte Kalkulation und geben Sie die folgenden Details ein:

Start- und Enddatum. Hier wird das Gültigkeitsdatum der Kostenstelle angezeigt.

Die Kostenstelle zur Buchung der Betriebskosten.

Geben Sie alle Aktivitätsarten und Formeln ein, die zur Berechnung der Aktivitätskosten verwendet werden.

Klicken Sie oben auf das Speichersymbol und Sie erhalten eine Bestätigung, dass der Arbeitsplatz xxxx in Werk xxxx erstellt wurde.

Wie kann ich den Arbeitsplatz ändern oder anzeigen?

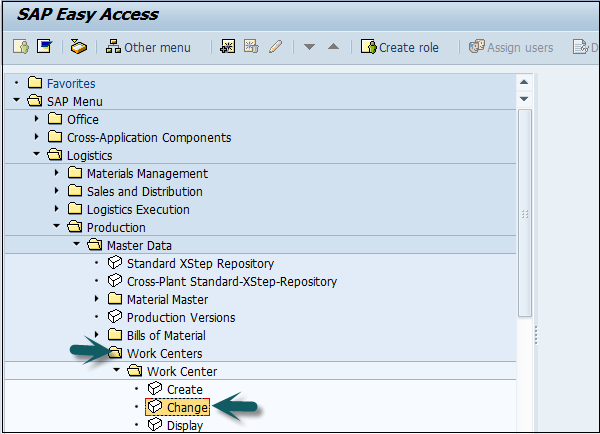

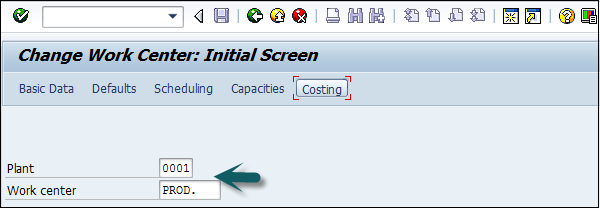

Verwenden Sie zum Ändern den T-Code: CR02 oder gehen Sie zu Logistik → Produktion → Stammdaten → Arbeitsplätze → Arbeitsplatz → Ändern

Geben Sie die Werksnummer und den Arbeitsplatz ein.

Sie können direkt zu einem beliebigen Feld wechseln, indem Sie die Optionen oben verwenden: Grunddaten, Standardeinstellungen, Zeitplanung, Kapazitäten und Kostenrechnung, oder Sie können auf das Häkchen oben auf dem Bildschirm klicken.

Sie können Änderungen in Bezug auf Zeitplanung, Kapazitäten oder Kosten vornehmen.

Klicken Sie auf Speichern, nachdem Sie die Änderungen vorgenommen haben.

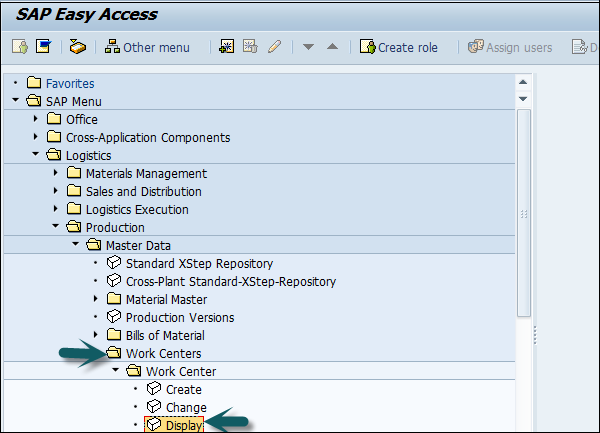

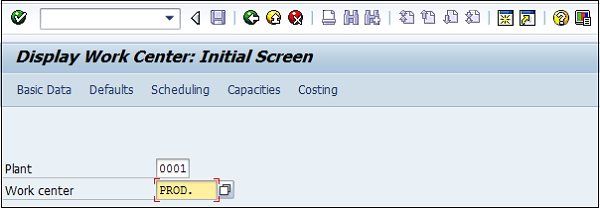

Wie zeige ich den Arbeitsplatz an?

Verwenden Sie den T-Code: CR03 oder gehen Sie zu Logistik → Produktion → Stammdaten → Arbeitsplätze → Arbeitsplatz → Anzeige

Geben Sie die folgenden Details ein -

- Werksnummer

- Arbeitszentrum

Mit den Optionen oben auf dem Bildschirm können Sie direkt zu einem beliebigen Feld wechseln: Grunddaten, Standardeinstellungen, Zeitplanung, Kapazitäten und Kosten.

Routine Definiert die Liste der Aktivitäten, die für den Produktionsprozess ausgeführt werden sollen. Routingdefiniert eine Abfolge von Aktivitäten, die am Arbeitsplatz ausgeführt werden. Das Routing spielt eine wichtige Rolle bei der Berechnung von Produktionskosten, Maschinenzeit und Arbeitszeit.

Hauptmerkmale im Zusammenhang mit dem Routing

Um ein Routing zu erstellen, muss zunächst der Arbeitsplatz definiert werden.

Durch eine einzige Arbeitsplangruppe können mehrere Materialien folgen.

Das Routing wird zur Planung und Kalkulation des Betriebs von Roh- und Fertigprodukten verwendet.

Das Routing wird verwendet, um die Betriebskosten für ein fertiges Produkt zu berechnen.

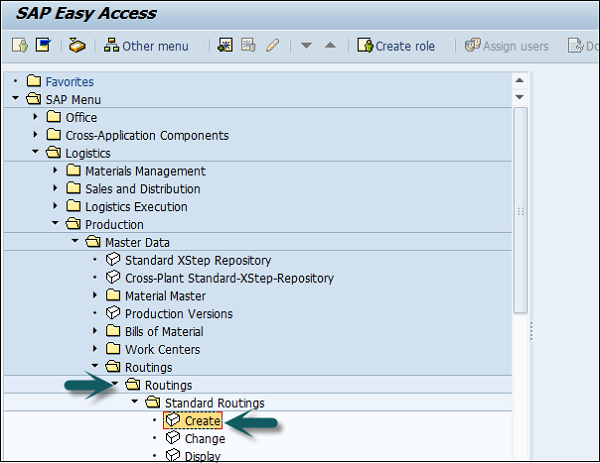

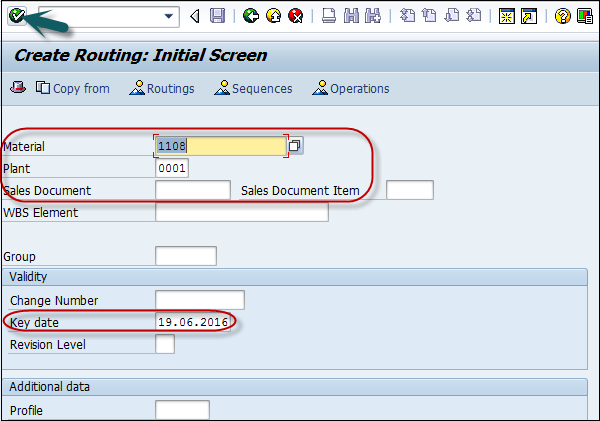

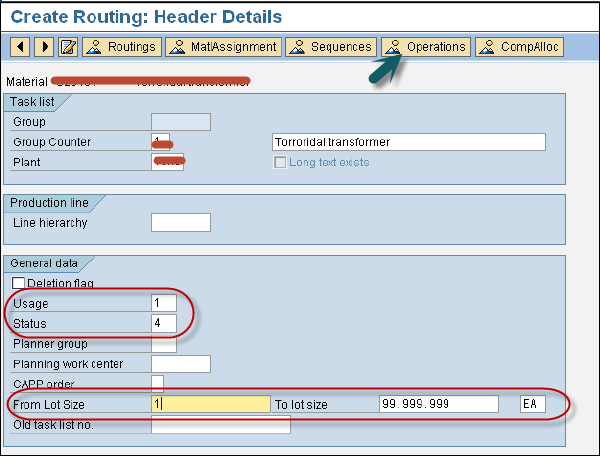

Wie erstelle ich ein Routing in PP?

Use T-Code: CA01 oder gehen Sie zu Logistik → Produktion → Stammdaten → Arbeitspläne → Arbeitspläne → Standard-Arbeitspläne → Anlegen

Geben Sie die folgenden Details ein -

- Material, für das das Routing definiert werden muss

- Anlagencode

- Routing-Gültigkeitsdatum als Stichtag

Gehen Sie zum Routing-Header und geben Sie die folgenden Details ein:

Verwendung als 1: Produktionsrouting und wird im Fertigungsauftrag verwendet.

Wählen Sie Status, da 4 den freigegebenen Status anzeigt. Es zeigt an, dass der Arbeitsplan für die Materialbedarfsplanung und -kalkulation gültig ist.

Erwähnen Sie die Losgröße 9999999, was bedeutet, dass das Routing für Bestellmengen zwischen 0 und 9999999 gültig ist.

Sie können zur Schaltfläche Operation gehen, um die Reihenfolge der Operationen hinzuzufügen und den obigen Schritt wiederholen.

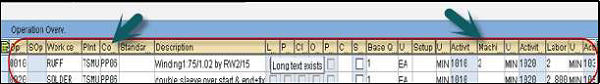

Jetzt müssen wir die Betriebsdaten pflegen, für die wir -

Geben Sie den Arbeitsplatzcode ein.

Wählen Sie Eingabesteuerungsschlüssel, um den zu planenden, zu kalkulierenden Vorgang usw. festzulegen.

Geben Sie die Grundmenge ein und richten Sie die Zeit in Minuten für die Grundmenge ein.

Geben Sie die Maschinenzeit in Minuten für die Grundmenge ein.

Klicken Sie auf Speichern und Sie erhalten eine Bestätigung, dass das Routing gespeichert ist.

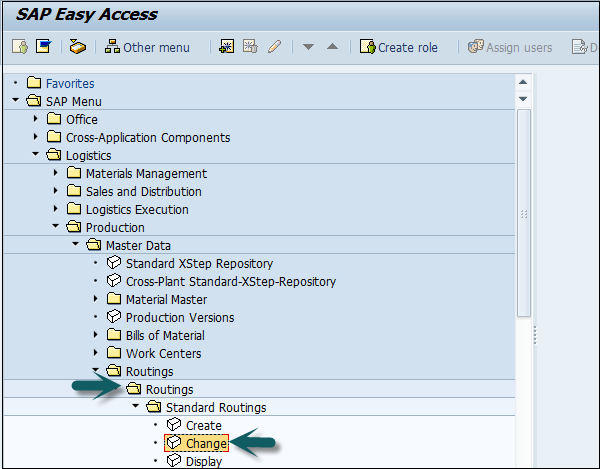

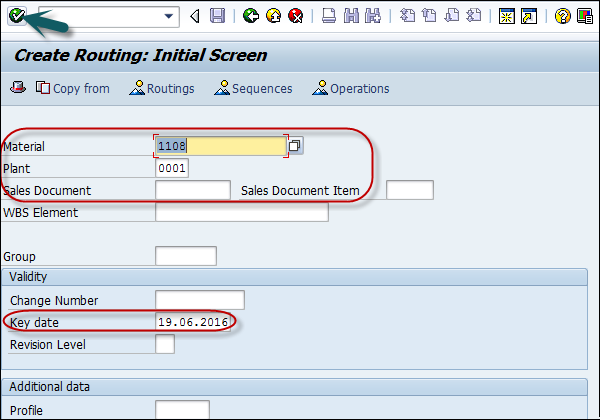

Wie ändere ich das Routing in PP?

Use T-Code: CA02 oder gehen Sie zu Logistik → Produktion → Stammdaten → Arbeitspläne → Arbeitspläne → Standard-Arbeitspläne → Ändern

Geben Sie die folgenden Details ein -

Material, für das das Routing definiert werden muss.

Anlagencode.

Routing-Gültigkeitsdatum als Stichtag.

Sie können die Werte wie Steuertaste oder Maschinenzeit ändern.

Klicken Sie auf Speichern, um die Änderungen vorzunehmen.

In SAP PP wird das Bedarfsmanagement durch Planned Independent Requirement (PIR) durchgeführt. Planned Independent Requirementliefert Input für die Produktionsplanung. Ein PIR enthält eine geplante Produktmenge und ein Datum für Material oder eine geplante Menge wird über einen Zeitraum aufgeteilt.

Um Ihre PIR-Version zu aktivieren, geben Sie mit dem Wert 00 an, welche Anforderung in der Materialbedarfsplanung berücksichtigt werden soll. Um die Anzahl der PIR-Versionen beizubehalten, können Sie einige Nummern auf aktiv und andere auf inaktiv setzen.

PIR definiert die Planungsstrategie im Materialstamm, der die Planungsmethoden festlegt - Auftragsfertigung und Lagerfertigung.

In der Lagerfertigungsumgebung werden PIRs verwendet, bei denen der Lagerbestand auf der Grundlage der Prognose und nicht auf der Grundlage des Kundenauftrags erstellt wird.

Planungsstrategien

Planungsstrategien sind in zwei Kategorien unterteilt -

Strategie zur Lagerfertigung

Dies ist eine Planungsstrategie, bei der der Bestand ohne Kundenauftrag produziert wird. Es wird verwendet, um die Kundenanforderungen in Zukunft zu erfüllen.

Wenn Sie die Planungsstrategie 10 verwenden, wird nur die PIR-Menge für den Dispositionslauf berücksichtigt und der Kundenauftrag wird vollständig ignoriert. In dieser PIR ist die Anforderungsart LSF und wird reduziert, wenn Sie dem Kunden Lagerbestände liefern.

Wenn Sie die Planungsstrategie 40 verwenden, können für die Bedarfsplanung maximal 2 PIR- und Kundenaufträge berücksichtigt werden, und die PIR wird reduziert, wenn Sie den Kundenauftrag eingeben. In diesem Fall ist der Anforderungstyp VSF.

Planungsstrategie auf Bestellung

Bei dieser Planungsstrategie werden die fertigen Produkte erst hergestellt, wenn Sie den Kundenauftrag von einem Kunden erhalten. Bei der Bedarfsplanung berücksichtigen Sie nur den Kundenauftrag.

In der MTO-Strategie produzieren Sie nur Kundenaufträge, Lagerbestände und Produkte werden gemäß Kundenaufträgen eines bestimmten Kunden geliefert.

Sie verwenden die Planungsstrategie 20 für den MTO-Prozess und die Planungsstrategie 25 wird verwendet, um Produktvarianten zu erstellen, wenn vom Kunden eine Anforderung für Variantenprodukte vorliegt.

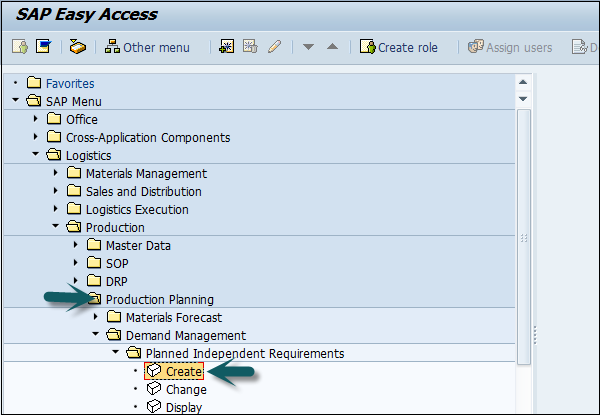

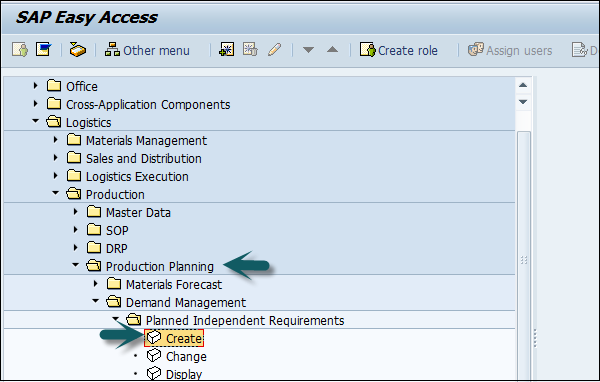

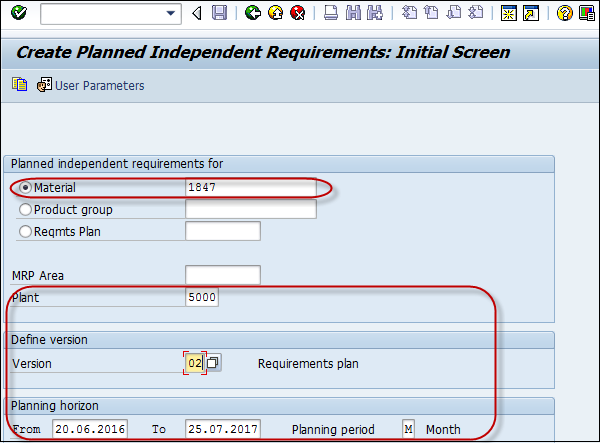

Use T-code MD61 oder gehen Sie zu Logistik → Produktion → Produktionsplanung → Bedarfsmanagement → Geplante unabhängige Anforderungen → Anlegen.

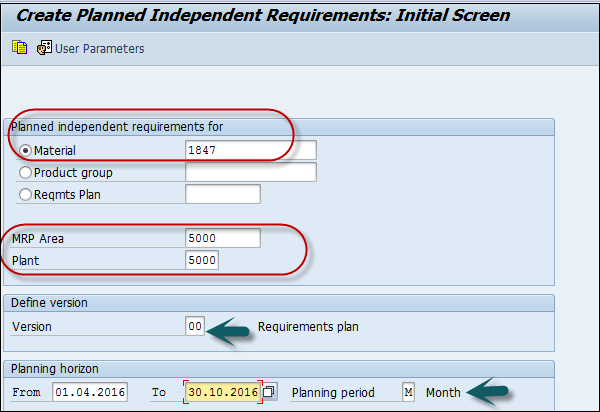

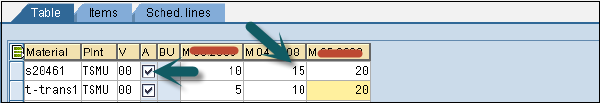

Geben Sie im nächsten Fenster die folgenden Details ein:

Das einzige Material, für das Bedarf geschaffen werden muss.

Dispositionsbereich und Werkscode.

Die Version 00, die die aktive Version und die Anforderungen anzeigt, wird im MRP-Lauf berücksichtigt.

Der Planungshorizont datiert, für die der Bedarf erstellt werden muss.

Planungszeitraum als Monat M.

Klicken Sie nach Eingabe der Details auf das Häkchen oben auf dem Bildschirm.

Geben Sie Version 00 ein, und standardmäßig ist das Kontrollkästchen Aktiv markiert, um anzuzeigen, dass es sich um eine aktive Anforderung handelt, die im MRP-Lauf berücksichtigt wird.

Geben Sie die Bedarfsmenge in monatlichen Eimern ein.

Klicken Sie auf das Speichersymbol, um den PIR zu speichern.

Wie ändere und lösche ich PIR?

Um eine PIR zu löschen, wählen Sie die Zeile im obigen Bildschirm aus und klicken Sie auf die Schaltfläche Löschen.

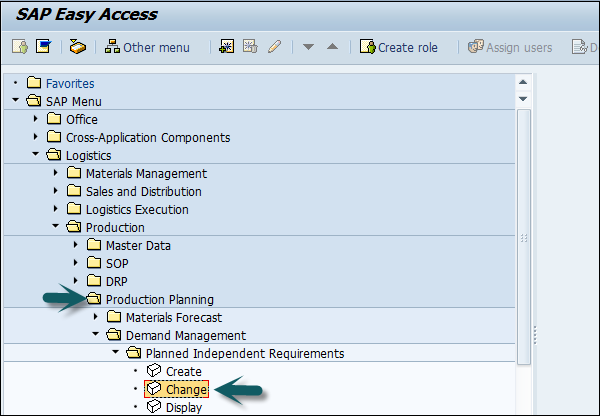

Um PIR zu ändern, use T-code: MD62 oder gehen Sie zu Logistik → Produktion → Produktionsplanung → Bedarfsmanagement → Geplante unabhängige Anforderungen → Ändern

Geben Sie die folgenden Details ein -

Übergeordnetes Material, für das PIR geändert werden muss.

Werkscode eingeben.

Geben Sie die Version als 00 ein.

Geben Sie die Planungshorizontdaten mit dem Planungszeitraum als Monat M ein.

Nehmen Sie im nächsten Fenster Änderungen an der Bedarfsmenge vor und klicken Sie auf Speichern, um die Änderungen einzugeben.

MRP run oder planning runist ein Motor, mit dem die Lücke zwischen Angebot und Nachfrage geschlossen wird. Probleme und Belege werden aufgerufenMRP Elements. Zu den Problemen gehören PIRs, abhängige Anforderungen, Auftragsreservierungen, Kundenaufträge, Ausgabe von Umlagerungsaufträgen usw. Zu den Belegen gehören Fertigungsaufträge, Bestellanforderungen, Bestellungen, offene Fertigungsaufträge, Erhalt von Umlagerungsaufträgen, Einteilungen usw.

MRP-Parameter

MRP-Parameter sind erforderlich, um die Materialbedarfsplanung durchzuführen, um die PIR zu erfüllen, und um Routing-Informationen zu verwenden.

Verarbeitungsschlüssel

NetChange - Berücksichtigen Sie in diesem Laufsystem das Material, das gegenüber dem vorherigen MRP-Lauf einige Änderungen erfahren hat.

NetChange in Planning Horizon- Dieser Lauf berücksichtigt die Anforderung im vordefinierten Planungshorizont und nicht wie die Nettoveränderung, die die zukünftigen Anforderungen überprüft. In diesem Lauf berücksichtigt das System nur das Material, das gegenüber dem letzten Dispositionslauf einige Änderungen erfahren hat.

Regenerative Planning- In diesem Lauf berücksichtigt das System alle Materialien unabhängig von Änderungen. Dies ist zeitaufwändig und in der Produktionsplanung nicht üblich.

Planung

Basic Scheduling - Es werden nur die Basisdaten für Aufträge im Dispositionslauf und die Eigenproduktionszeit für den verwendeten Materialstamm berechnet.

Lead Time Scheduling - In dieser Bedarfsplanung werden Produktionstermine durch Vorlaufzeitplanung für Planaufträge definiert.

MRP für alle Produkte ausführen

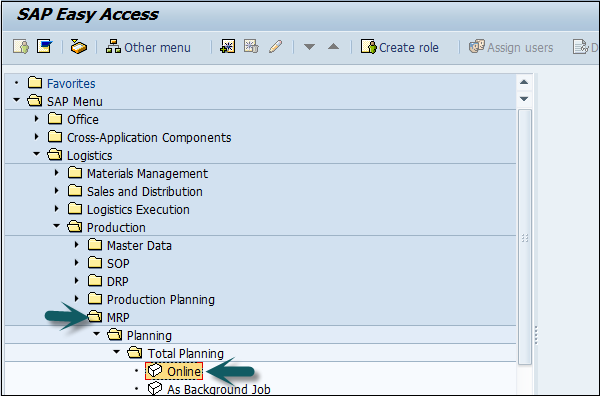

Verwenden Sie den T-Code: MD01 oder gehen Sie zu Logistik → Produktion → Disposition → Planung → Gesamtplanung → Online

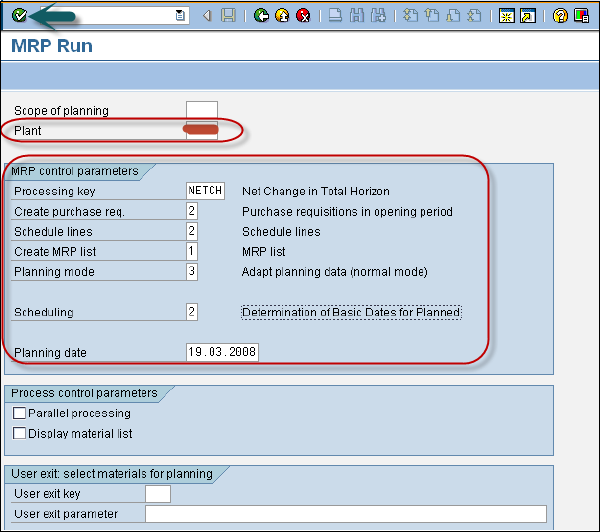

Geben Sie die folgenden Details ein, um die Bedarfsplanung mit Nettoveränderung im Planungshorizont auszuführen:

Die Produktionsstätte, für die Sie den Dispositionslauf berechnen möchten.

Der Verarbeitungsschlüssel als NETCH.

Geben Sie 2 in Create Purchase req ein. Zeigt die Bestellanforderung in der Eröffnungsphase an.

Eingabe 2 für Einteilungen wird angezeigt.

Geben Sie 1 in die Dispositionsliste ein, und das System erstellt eine Dispositionsliste ähnlich der Bestands- / Bedarfsliste für die spätere Analyse des vorherigen Dispositionslaufs.

Planungsmodus 3, da wir alle Planungsdaten für alle Materialien löschen und neu erstellen.

Geben Sie das Planungskennzeichen 2 ein, um anzuzeigen, dass die Bedarfsplanung die Vorlaufzeitplanung durchführt und die Arbeitsplanzeiten für die Berechnung der geplanten Auftragstermine berücksichtigt.

Klicken Sie auf das Häkchen oben auf dem Bildschirm.

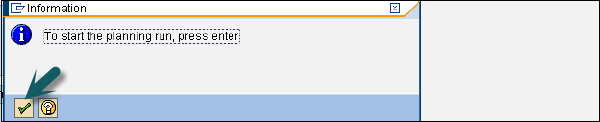

Wenn Sie bei der Disposition sicher sind, klicken Sie auf das Häkchen.

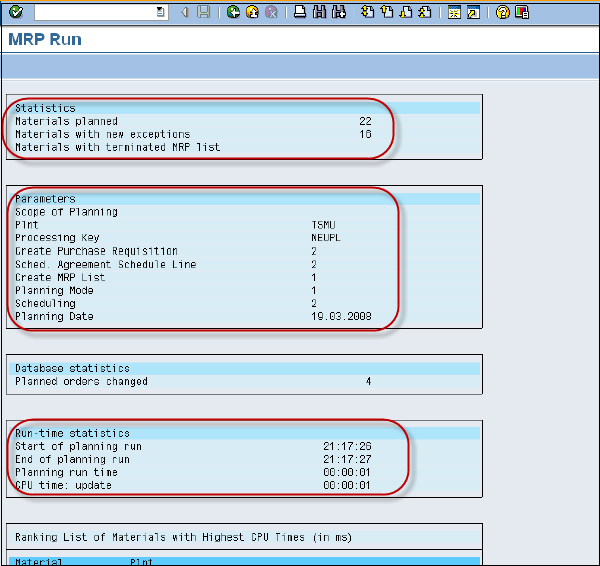

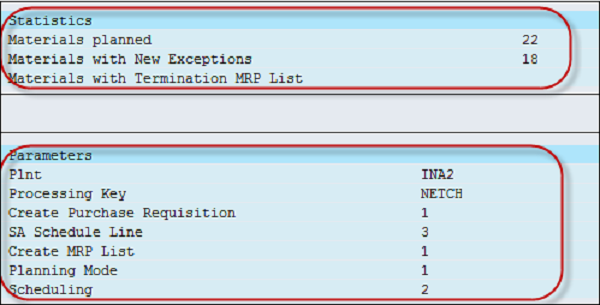

Das System benötigt einige Zeit, um die Bedarfsplanung auszuführen, und die Berechnung ist abgeschlossen. Sie können den Materialbedarf sehen und sehen, welche Parameter während des Laufs berücksichtigt wurden.

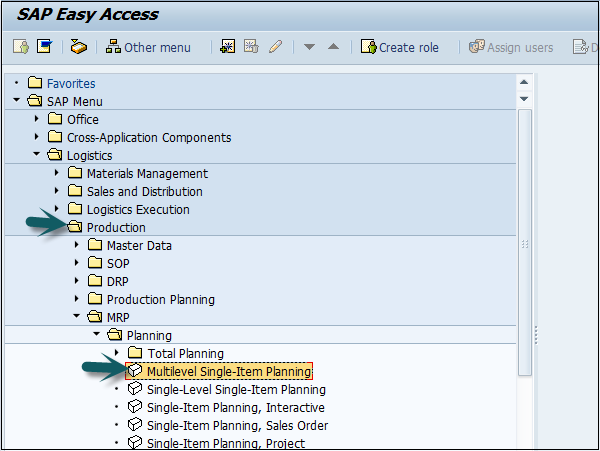

Um einen Dispositionslauf für ein einzelnes Material durchzuführen, verwenden Sie den T-Code: MD02 oder gehen Sie zu Logistik → Produktion → Disposition → Planung → Einzelposition mehrstufig

Dies dient zur Planung der Einzelartikelplanung. Geben Sie die folgenden Details ein -

- Materialnummer und Werk

- Verarbeitungsschlüssel NETCH (Nettoveränderung für Gesamthorizont)

- Kaufanforderung erstellen. 2

- Lieferpläne 2

- MRP-Liste erstellen 1

- Planungsmodus 3

- Planung 2

Klicken Sie auf das Häkchen oben auf der Seite.

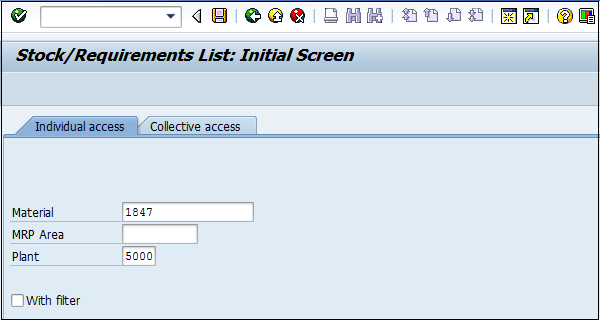

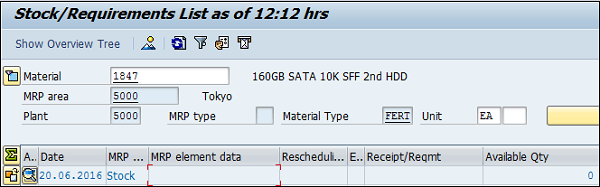

Dispositionsbewertung: Bestands- / Anforderungsliste

Dies wird verwendet, um den aktuellen Bestand und die geplanten Einnahmen anzuzeigen. Use T-code: MD04

Geben Sie Material und Werk ein und klicken Sie auf das Häkchen oben auf der Seite.

Stückliste für Material wurde explodiert. Bestellanforderung eingeben.

Die Dispositionsliste wird verwendet, um einen statischen Bericht zu erstellen, der das Material des Planungslaufs enthält und oben die Zeit des Dispositionslaufs anzeigt.

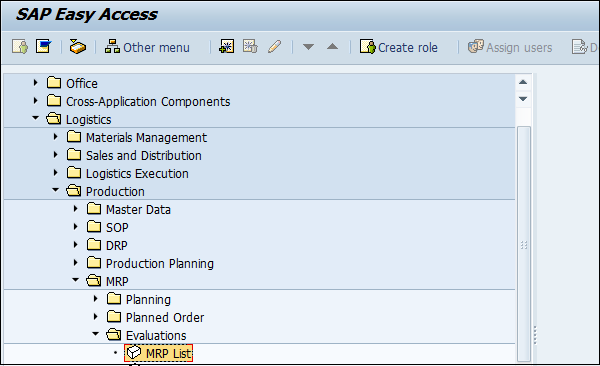

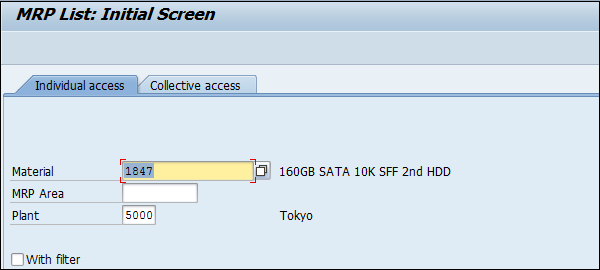

Use T-Code: MD05 oder gehen Sie zu Logistik → Produktion → Disposition → Auswertung → Dispositionsliste

Geben Sie den Material- und Anlagennamen ein und klicken Sie auf das Häkchen. Falls für das ausgewählte Material keine Dispositionsliste vorhanden ist, erhalten Sie eine Nachricht.

Long Term Planning(LTP) in SAP PP wird verwendet, um zukünftige Anforderungen auf allen Stücklistenebenen zu überprüfen. Sie können die aktuelle Kapazität und die Fähigkeit des Anbieters überprüfen, das Material im erforderlichen Zeitraum bereitzustellen.

Dies ist kein tatsächlicher Lauf, sondern wird verwendet, um festzustellen, ob alle Kapazitätsanforderungen erfüllt werden können. Sie können den Simulationsbereich auch in den Operationsbereich übertragen, wenn die Anforderungen erfüllt sind.

Beachten Sie auch, dass Sie keine simulative Planung über einen längeren Zeitraum durchführen müssen. Es kann kurzfristig sein und es gibt keine zeitliche Beschränkung.

Hauptziele der langfristigen Planung

Die Einkaufsabteilung kann das Ergebnis von LTP verwenden, um zukünftige Bestellungen vorherzusagen. Dies ermöglicht es ihnen, mit Anbietern zu Vertragsbedingungen zu verhandeln.

PIR kann eine aktive oder inaktive Version sein. Für LTP ist es immer inaktiv, da es zu Simulationszwecken verwendet wird. Mit LTP können Sie eine Simulation des Bedarfsprogramms auf allen Stücklistenebenen durchführen.

Sie können LTP auch mit neuen Anforderungen in einer inaktiven Version erneut ausführen. Um LTP zu löschen, müssen Sie alle Planungsszenarien löschen.

LTP ähnelt fast der Materialbedarfsplanung in der Simulationsversion, um den Produktionsplan gemäß den zukünftigen Anforderungen vorherzusagen.

Sie können LTP auch verwenden, um Routing-Aktivitäten auf Kostenstellen zu übertragen. Sie können die vorhandenen Stücklisten- und Routingdaten für LTP verwenden und auch unterschiedliche Stammdaten haben.

Erstellen einer inaktiven Version PIR

Use T-code: MD61 oder gehen Sie zu Logistik → Produktion → Produktionsplanung → Bedarfsmanagement → PIR → Anlegen.

Geben Sie die folgenden Details ein -

Materialcode, für den die Anforderung erstellt werden muss.

Anlagencode.

Die Eingabeversion als 02, bei der es sich um eine inaktive Version und Anforderungen handelt, wird beim LTP-Lauf und nicht bei der Bedarfsplanung berücksichtigt.

Planungshorizontdaten, für die der Bedarf erstellt werden muss.

Planungszeitraum als Monat M.

Klicken Sie auf das Häkchen oben auf dem Bildschirm.

Im nächsten Fenster sehen Sie Version 02 und das aktive Kontrollkästchen wird nicht markiert, das die inaktive Version für LTP anzeigt.

Geben Sie die Menge in das monatliche Feld ein. Klicken Sie auf die Schaltfläche Speichern, um die Daten zu speichern.

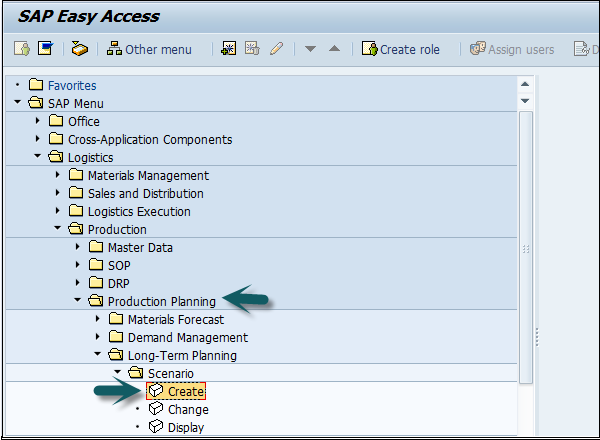

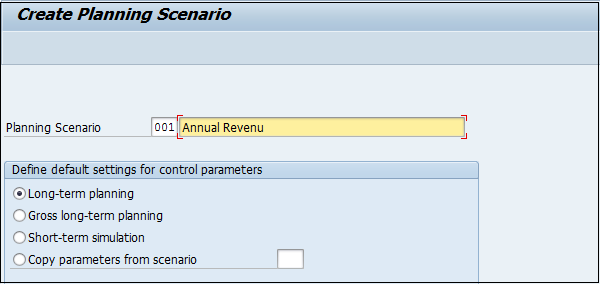

Planungsszenarien erstellen

Planungsszenarien sind erforderlich, um einen LTP-Lauf für jährliche Simulationsanforderungen durchzuführen. Sie können auch geplante Belege oder aktuelle Bestände in den Planungslauf einbeziehen oder ausschließen.

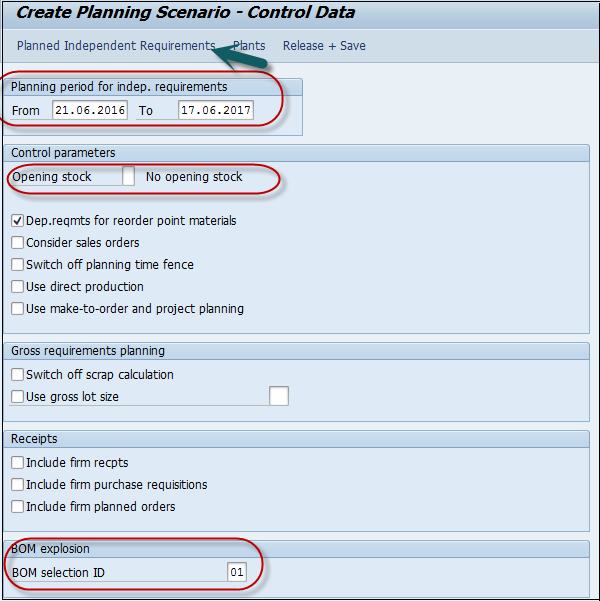

Verwenden Sie zum Erstellen eines Planungsszenarios den T-Code: MS32 oder gehen Sie zu Logistik → Produktion → Produktionsplanung → Langzeitplanung → Szenario → Erstellen

Geben Sie den Namen des Planungsszenarios und die Beschreibung ein und drücken Sie die Eingabetaste.

Geben Sie im nächsten Bildschirm die folgenden Details ein:

Der Planungszeitraum, für den LTP ausgeführt werden muss.

Lassen Sie den Eröffnungsbestand leer, was bedeutet, dass der aktuelle Bestand nicht berücksichtigt wird.

Wählen Sie Stückliste als 01, um die aktive Stückliste einzuschließen.

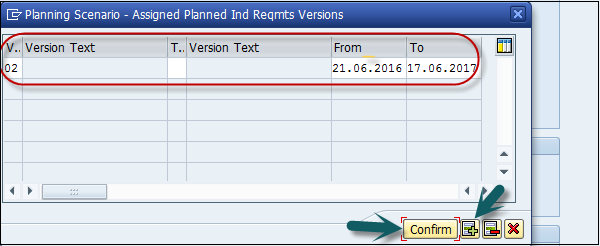

Klicken Sie oben auf dem Bildschirm auf die Schaltfläche PIR. Daraufhin wird ein kleines Popup-Fenster angezeigt.

Klicken Sie im kleinen Popup-Fenster auf das + -Zeichen für einen neuen Eintrag und geben Sie Version 02 und den Planungszeitraum ein.

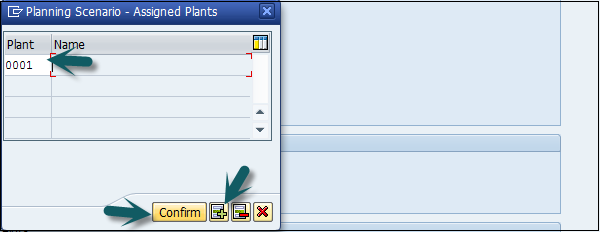

Klicken Sie oben auf dem Bildschirm auf die Schaltfläche Pflanzen. Geben Sie den Anlagencode ein und klicken Sie auf Bestätigen.

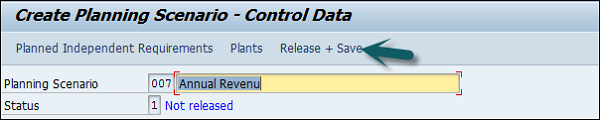

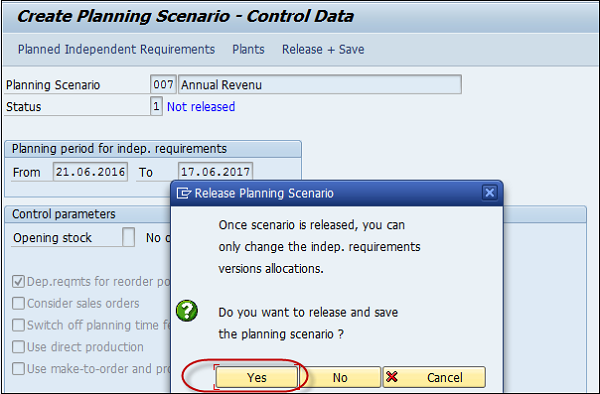

Der nächste Schritt besteht darin, auf die Schaltfläche Freigeben + Speichern zu klicken, und der Eintrag wird gespeichert. Sie werden aufgefordert, das Planungsszenario zu bestätigen. KlickenYes.

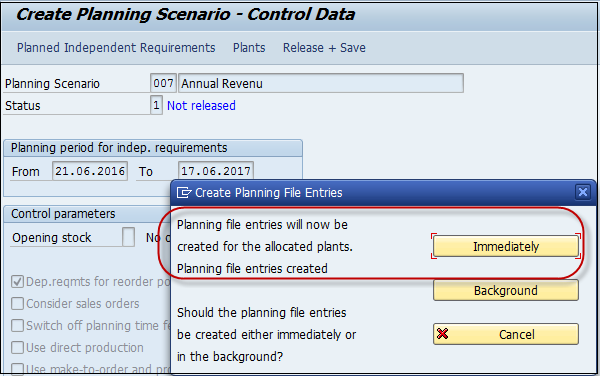

Im nächsten Fenster erhalten Sie die Option, Einträge im Hintergrund / online auszuführen.

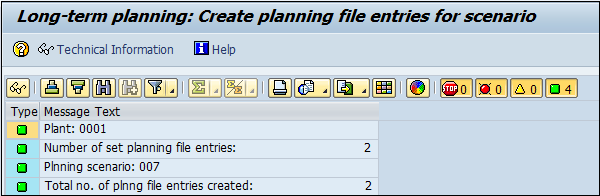

Planungsdateieinträge werden generiert. Klicken Sie auf die Schaltfläche "sofort", um die Einträge zu generieren.

Sie werden benachrichtigt, dass das System die Anzahl der für den langfristigen Planungslauf relevanten Materialien ermittelt hat.

EIN production orderwird verwendet, um das zu produzierende Material, den Produktionsstandort, das Produktionsdatum, das Datum und die Uhrzeit der Produktion sowie die erforderliche Warenmenge zu definieren. Ein Fertigungsauftrag definiert auch, welche Komponenten und Abläufe verwendet werden sollen und wie die Auftragskosten abgerechnet werden sollen.

Stücklisten- und Arbeitsplandaten der Materialien werden in den Fertigungsauftrag kopiert, der die Liste der Komponenten und Betriebsdaten im Auftrag bestimmt.

Im Folgenden sind die wichtigsten Schritte für die Bestätigung des Fertigungsauftrags aufgeführt.

Der erste Schritt besteht darin, einen Planauftrag in einen Fertigungsauftrag umzuwandeln. Wenn Sie einen Fertigungsauftrag anlegen, wird der Typ im SAP-PP-System definiert.

Um den Produktionsprozess zu starten, muss ein Produktionsauftrag erteilt werden. Bis ein Fertigungsauftrag nicht freigegeben wird, beginnt die Ausführung des Produktionsprozesses nicht.

Die Ausgabe von Waren ist erforderlich, um die Waren zur Ausführung des Fertigungsauftrags bereitzustellen. Sobald die Ware ausgegeben wurde, kann die Belegnummer im System aktualisiert werden.

Alle Unterprozesse werden gemäß den erforderlichen Vorgängen ausgeführt, um die Produktion gemäß Produktionsauftrag zu bestätigen.

Erstellen eines Fertigungsauftrags direkt aus der Bestandsanforderungsliste

Ein Fertigungsauftrag kann auf folgende Arten erstellt werden.

Geplante Bestellnummer verwenden

Use T-Code: MD16 oder gehen Sie zu Logistik → Produktion → Produktionssteuerung → Auftrag → Anlegen → Aus Planauftrag

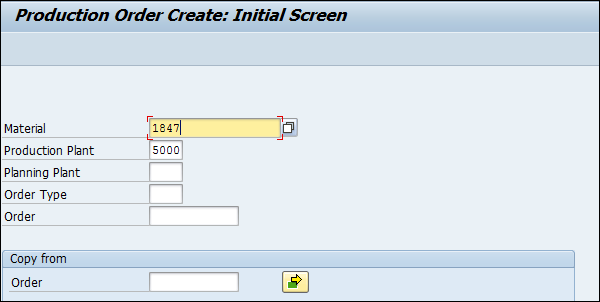

Ohne Bezugnahme auf die geplante Bestellung

Use T-Code: CO01 oder gehen Sie zu Produktion → Produktionssteuerung → Auftrag → Anlegen → Mit Material

Geben Sie die folgenden Details ein -

Materialcode, für den der Fertigungsauftrag angelegt werden muss.

Anlagencode.

Klicken Sie auf das Häkchen im obigen Screenshot.

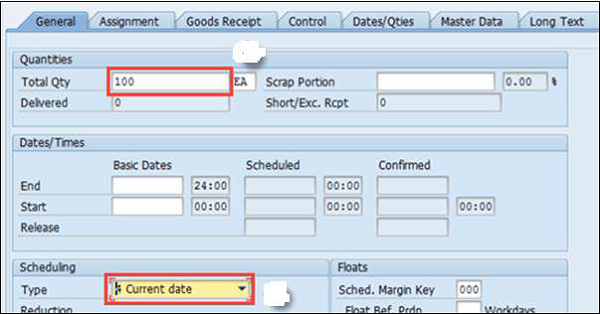

Geben Sie im nächsten Fenster die Bestellmenge ein. Wählen Sie unter Zeitplanung die Option Aktuelles Datum aus, wie im folgenden Screenshot gezeigt -

Klicken Sie zur Bestätigung auf das Häkchen oben auf dem Bildschirm. Das System kopiert dann die Stücklisten- und Routing-Daten in der Reihenfolge.

Um die Bestellung freizugeben, klicken Sie oben auf das Freigabe-Flag

Klicken Sie auf die Schaltfläche Material, um die Materialverfügbarkeit zu überprüfen.

Klicken Sie oben auf das Speichersymbol, um eine im System gespeicherte Bestellnummer zu erhalten.

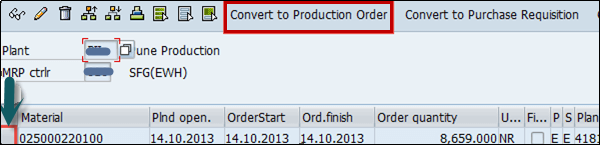

Geplante Bestellnummer verwenden

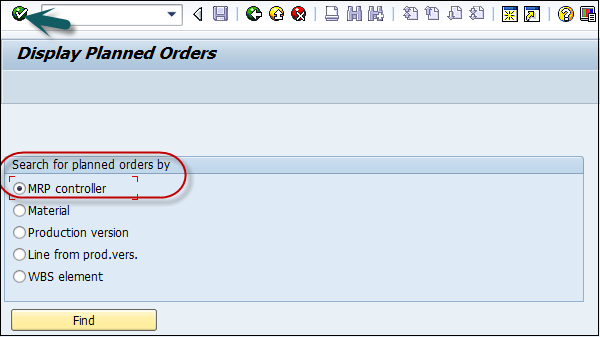

Use T-Code: MD16. Wählen Sie Disponenten aus der Liste aus und klicken Sie auf das Häkchen.

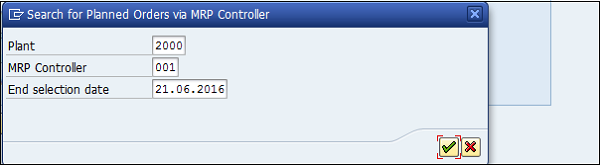

Geben Sie im nächsten Fenster die folgenden Details ein:

- Anlagencode

- Disponenten

- Beenden Sie das Auswahldatum, bis alle geplanten Bestellungen extrahiert wurden.

Wählen Sie Planaufträge aus, die Sie in Fertigungsaufträge umwandeln möchten.

Dadurch werden Fertigungsaufträge im System erstellt.

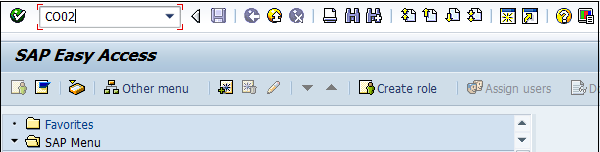

Wenn Sie die Details im Fertigungsauftrag ändern möchten, können Sie dies mit dem folgenden Code tun.

Use T-code: CO02

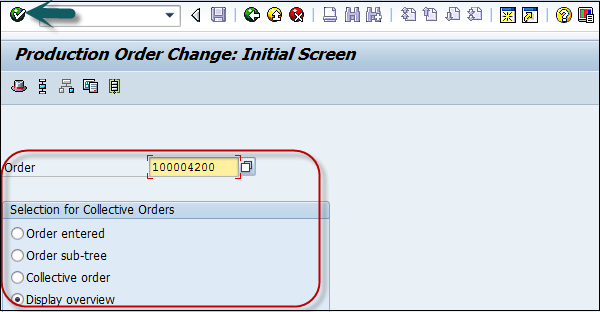

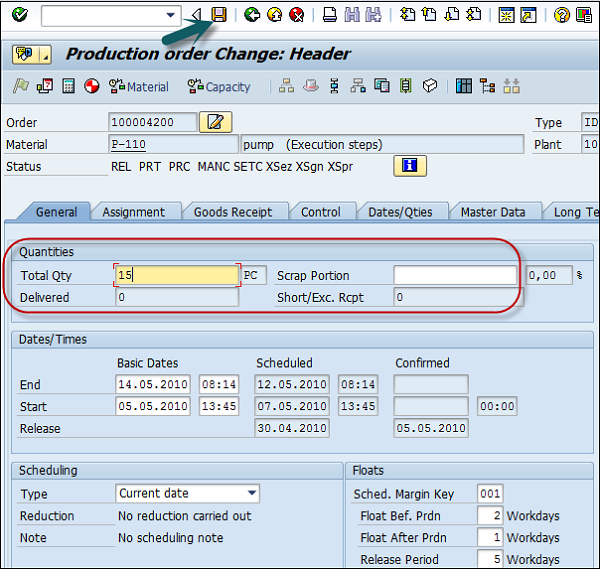

Geben Sie im nächsten Fenster die zu ändernde Bestellnummer ein. Standardmäßig ist das Optionsfeld Übersicht anzeigen aktiviert. Sie können den Fertigungsauftrag auch auswählen, indem Sie ihn im System suchen.

Klicken Sie auf das Häkchen.

Ändern Sie die Gesamtmenge und klicken Sie oben auf dem Bildschirm auf die Schaltfläche Speichern.

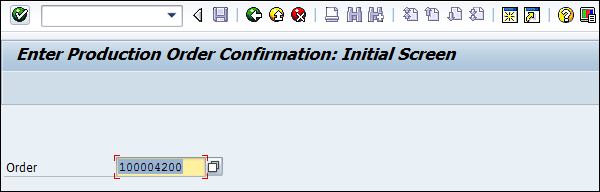

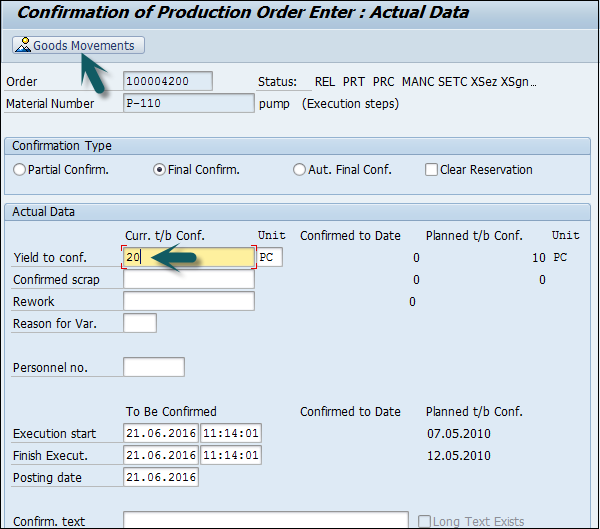

Um den Fertigungsauftrag zu bestätigen, use T-code: CO15.

Sie können die folgenden Aktivitäten ausführen:

Generieren Sie das Bestätigungsdokument

Verbrauchen Sie Rohstoffe oder Halbfabrikate

Guter Eingang der fertigen Ware oder Halbzeug

Geben Sie im nächsten Bildschirm die Fertigungsauftragsnummer ein und klicken Sie auf das Häkchen.

Geben Sie im neuen Fenster die Ertragsmenge ein, die die zu deklarierende Erzeugnismenge anzeigt.

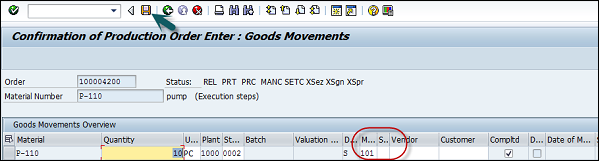

Klicken Sie oben auf dem Bildschirm auf die Schaltfläche Warenbewegung, um die automatische Warenbewegung zusammen mit der Bestätigung zu bestätigen.

Im nächsten Fenster sehen Sie Wareneingang und Warenausgang der Komponenten.

Auto Goods Receipt (GR), Herstellung von Material mit der Bewegungsart 101 im Eintrag.

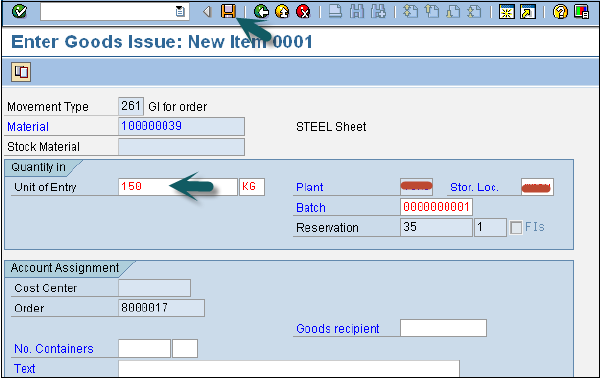

Auto Goods Issue (GI), Verbrauch von Komponenten, die mit der Bewegungsart 261 im Eintrag ausgeführt wurden.

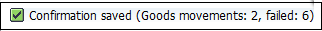

Klicken Sie oben auf dem Bildschirm auf die Schaltfläche Speichern, um eine Bestätigungsmeldung zu erhalten.

Es wird eine Reihe erfolgreicher Warenbewegungen und fehlgeschlagener Zählungen angezeigt.

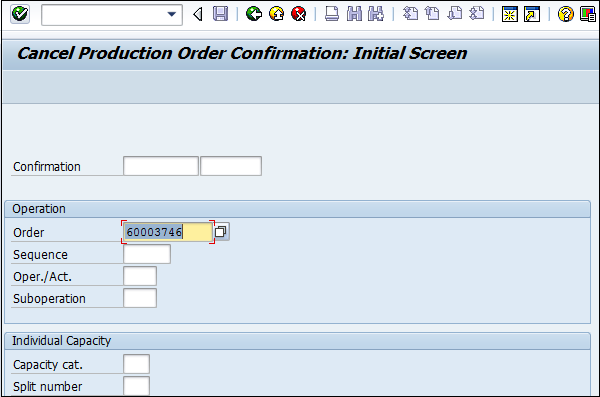

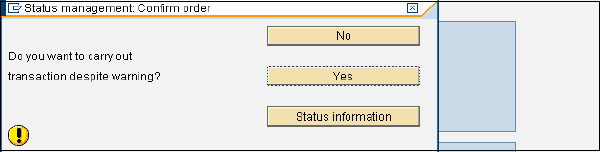

Use T-code: CO13. Geben Sie die Bestellnummer ein und klicken Sie auf das Häkchen oben auf dem Bildschirm. Sie werden aufgefordert, die Aktion zu bestätigen.

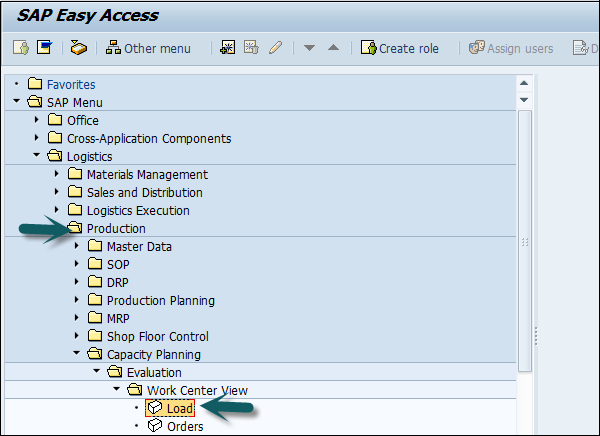

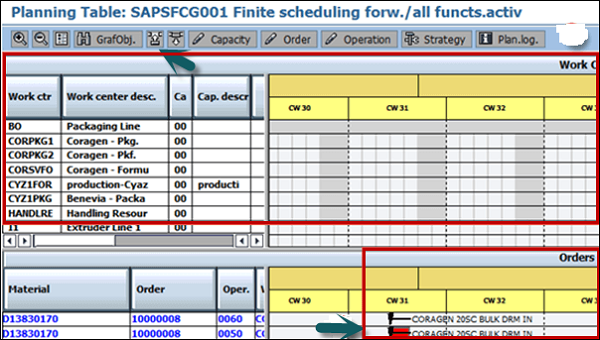

Capacity planningwird durchgeführt, um die Last am Arbeitsplatz auszugleichen. Sie können die Produktionskapazität basierend auf dem Bedarf des Produkts gemäß der verfügbaren Kapazität berechnen.

Capacity levelingerfolgt zu detaillierten Produktionsplanungszwecken. Dies erfolgt über eine Planungstabelle, die für die detaillierte Planung des Kapazitätsbedarfs im Zeitverlauf in der Zukunft verwendet wird.

Sie müssen die Kapazitätsbelastung am Arbeitsplatz überprüfen. Wenn ein Arbeitsplatz überlastet ist, müssen wir Aufträge auf andere Arbeitsplätze verschieben.

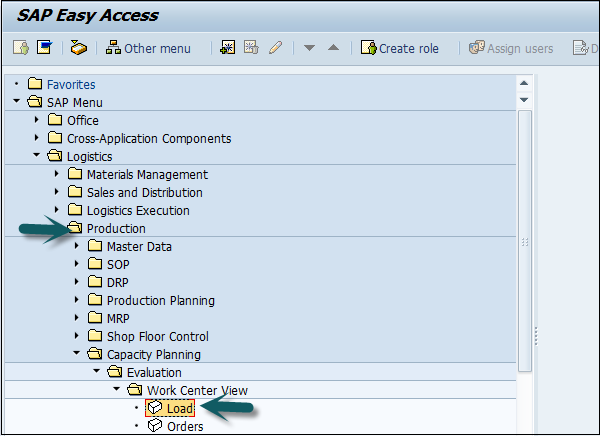

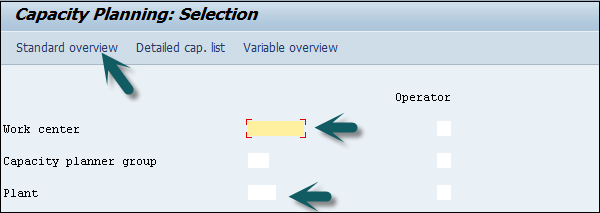

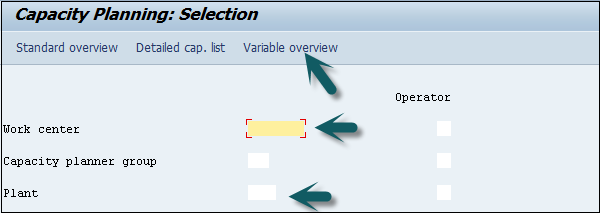

Überprüfen der Kapazitätslasten

Use T-Code: CM01 oder gehen Sie zu Logistik → Produktion → Kapazitätsplanung → Auswertung → Arbeitsplatzansicht → Laden

Geben Sie die folgenden Details ein -

- Arbeitszentrum

- Plant

Klicken Sie auf die Standardansicht.

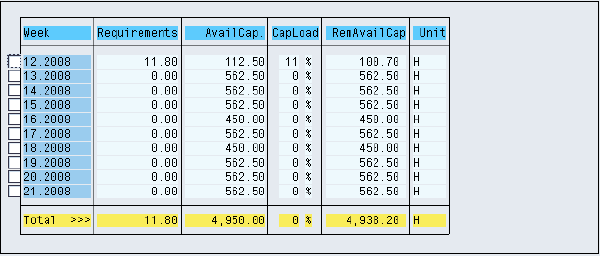

Im nächsten Fenster sehen Sie den Kapazitätsbedarf, die verfügbare Kapazität, die Arbeitslast und die verbleibende verfügbare Kapazität.

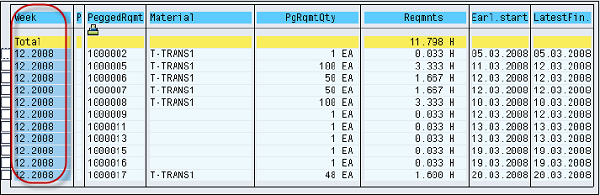

Sie können eine bestimmte Woche auswählen und auf die Obergrenze klicken. Details / Zeitraum. Sie können die detaillierten Ladeelemente auf individueller Ebene sehen.

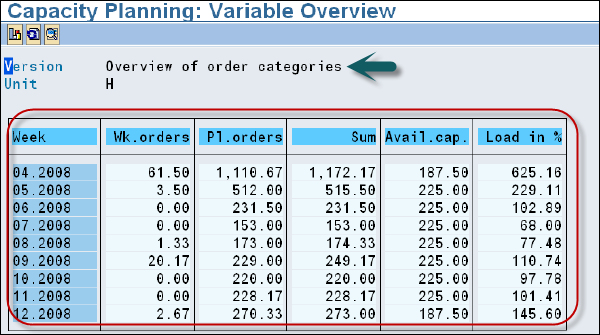

Um Planaufträge und Produktionsauftragsdetails anzuzeigen, use T-code: CM01

Geben Sie die folgenden Details ein -

- Arbeitszentrum

- Plant

Klicken Sie auf Variablenansicht.

Sie können den Kapazitätsabgleich mithilfe der Planungstabelle durchführen. Bestellungen werden wie im Arbeitsplatz definiert bearbeitet, um den Produktionsprozess zu erfüllen.

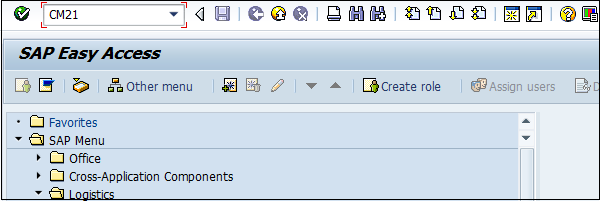

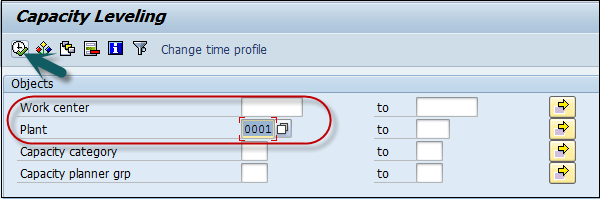

Um eine Kapazitätsanpassung durchzuführen, use T-Code: CM21

Geben Sie Plant ein und klicken Sie auf Ausführen.

Im nächsten Fenster sehen Sie oben Bestelldetails und unten auf dem Bildschirm die Arbeitsplatzdetails. Wählen Sie eine Bestellung aus dem Bestellpool aus. Klicken Sie auf Versand, um diese Reihenfolge dem Arbeitsplatz zuzuweisen.

Sie können auch andere Aufträge an den Arbeitsplatz senden und die Kapazitätsanpassung durchführen.

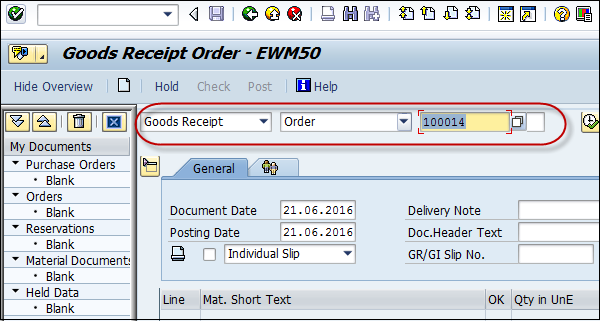

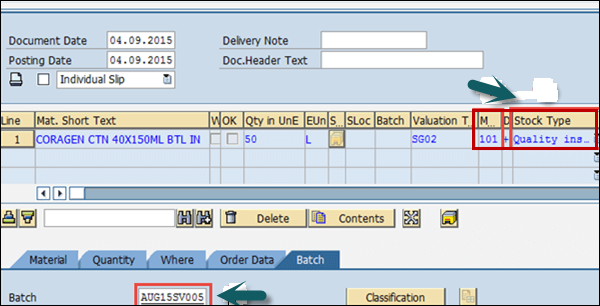

Ein guter Empfang erfolgt, wenn das Material gemäß Fertigungsauftrag hergestellt und die Ware am Lagerort platziert wird. Die Lagermenge wird erhöht und die Bewegungsart 101 eingegeben.

Wareneingang anlegen

Use T-code: MIGO. Wählen Sie die Bestellnummer für Wareneingang, Bestellung und Fertigung.

Geben Sie die Bewegungsart 101 ein. Wenn das Material einer Qualitätsprüfung unterzogen wird, können Sie die Bestandsart als Qualitätsprüfung anzeigen. Geben Sie nun die Chargennummer ein.

Geben Sie die Fertigungsdaten ein und klicken Sie auf Artikel OK. Klicken Sie oben auf dem Bildschirm auf die Schaltfläche Überprüfen.

Klicken Sie zum Speichern des Dokuments oben auf dem Bildschirm auf die Schaltfläche Speichern. Sie erhalten eine Bestätigungsnachricht.

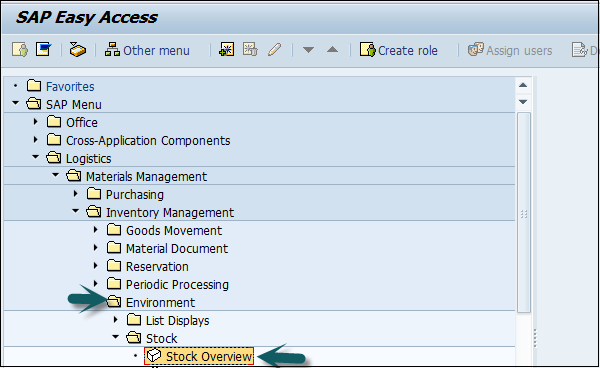

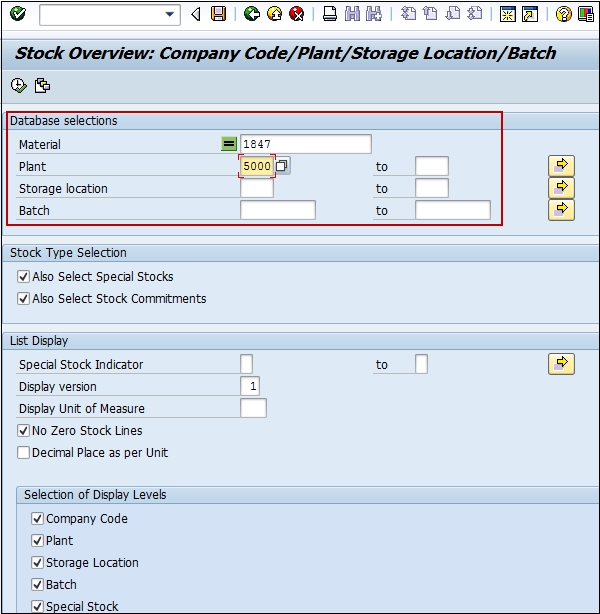

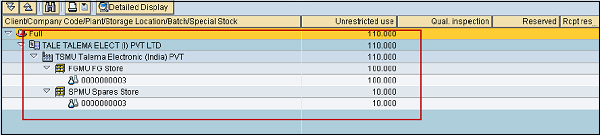

Sie können die Bestandsübersicht verwenden, um den verfügbaren Bestand jederzeit zu überprüfen. Die Bestandsübersicht kann mit überprüft werdenT-Code: MMBE oder gehen Sie zu Logistik → Materialwirtschaft → Bestandsführung → Umgebung → Lager → Lagerübersicht

Geben Sie die folgenden Details ein -

- Material

- Werksnummer

Klicken Sie auf Ausführen.

Im nächsten Bildschirm sehen Sie, dass die Menge uneingeschränkt verwendet wird.

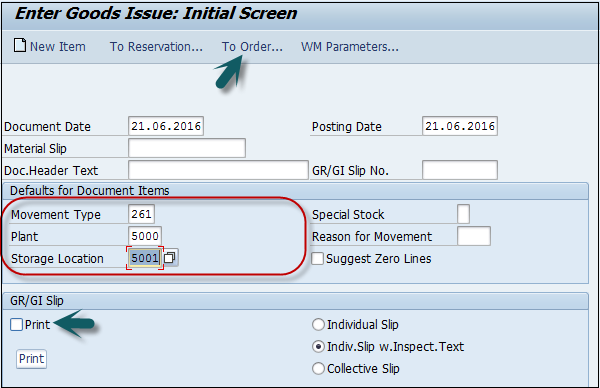

In SAP PP erfolgt der Warenausgang, wenn das Rohmaterial zur Herstellung des Materials gemäß Fertigungsauftrag verbraucht wird. Bei der Warenausgabe verringert das System den Bestand an Komponenten am Lagerort im Produktionsplanungssystem.

Die Bewegungsart 261 wird für die Warenausgabe verwendet.

Um den Warenausgang durchzuführen, use T-code: MB1A oder gehen Sie zu Logistik → Produktion → Produktionskontrolle → Warenbewegung → Warenausgang

Geben Sie die folgenden Details ein -

- Bewegungsart 261 für Warenausgang

- Werks- und Lagerort

Wenn Sie drucken möchten, aktivieren Sie das Kontrollkästchen zum Drucken.

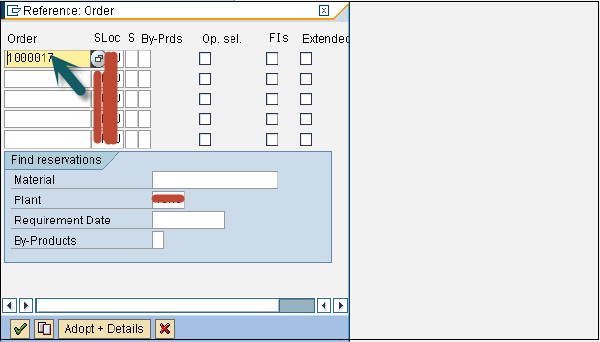

Klicken Sie oben auf dem Bildschirm auf die Schaltfläche Bestellen…, wie im folgenden Screenshot gezeigt -

Geben Sie die folgenden Details ein -

- Best.-Nr. und klicken Sie auf Details übernehmen.

- Geben Sie Materialien in die Spalte Material ein

- Erforderliche Mengen für jedes Material in der Spalte Menge

- Maßeinheit KG in der Spalte UnE

- Entsprechender Speicherort in der Spalte SLoc

Klicken Sie auf die Schaltfläche Anpassen. Sie sehen die folgenden Details. Klicken Sie auf das Speichersymbol, um die Details zu speichern. Sie erhalten eine Bestätigung, dass das Dokument gebucht wurde.

Informationen "Dokument 56754500001" veröffentlicht.

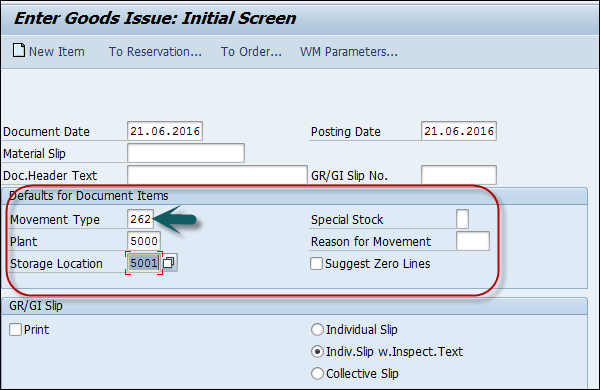

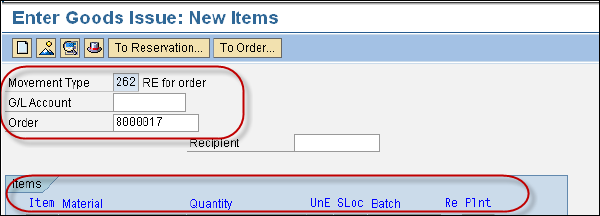

Die Stornierung der Warenausgabe wird verwendet, wenn Sie die Warenausgabe für eine Bestellung stornieren. Die ausgegebene Ware kann storniert werden, bevor der Bestellstatus (CNF) im System bestätigt wird.

Die Bewegungsart ist 262 in Warenumkehr.

Um eine Warenumkehr rückgängig zu machen, use T-code: MB1A oder gehen Sie zu Logistik → Produktion → Produktionskontrolle → Warenbewegung → Warenausgang

Geben Sie alle Details ein, außer dass die Bewegungsart 262 ist.

Geben Sie die Materialcodes, Umkehrmengen, Maßeinheiten und sogar die gleiche Chargennummer ein. das wurde vorher ausgestellt.

Klicken Sie oben links auf dem Bildschirm auf das Häkchen. Klicken Sie im nächsten Bildschirm auf die Schaltfläche Speichern, um eine Umkehrung vorzunehmen.

Um die Produktionsplanung und den Materialhandhabungsprozess zu optimieren, können Unternehmen Lean-Management-Prinzipien einbeziehen. Auf diese Weise können Unternehmen den Produktionsprozess in einer sich wiederholenden oder diskreten Fertigungsumgebung glätten.

Technische Details der Komponente -

Technical Name of Business Function |

LOG_PP_LMAN |

Type of Business Function |

Unternehmensgeschäftsfunktion |

Available From |

SAP ERP Enhancement Package 2005.2 |

Technical Usage |

Zentrale Anwendungen |

ECC Application Component |

Produktionsplanung und -steuerung (PP) |

Supplementary Constituents in Further SAP Applications |

SAP Auto-ID Infastructure All 5.1, BI-Inhalts-Add-On3 für SAP Netweaver 7.0 |

Business Function Requiring Activation in Addition |

Nicht relevant |

Mit dieser Geschäftsfunktion erhält die Materialbedarfsplanung eine bessere Vorstellung von materialübergreifenden Übersichten über den verfügbaren Bestand und den Bedarf im Produktionsprozess.

Diese neue Funktion erweitert die Flexibilitätsoption in der Produktion, bietet mehr Transparenz, optimiert den Produktionsprozess und nutzt den Lagerbestand effizient in der Produktionsplanung und -steuerung.

In SAP PP werden verschiedene Standardberichte bereitgestellt, die sich auf den Produktionsplanungsprozess, Stammdaten, den Auftragsstatus, den verfügbaren Bestand in Echtzeit und den zukünftigen Bedarf, den Materialverbrauch im Produktionsprozess und die Zielmenge beziehen.

Wichtige Berichte in SAP PP

Im Folgenden sind die wichtigen Funktionen der wichtigsten Berichte in SAP PP aufgeführt.

Anzeige der gesamten Anlagensituation und Produktionsplanung in verschiedenen Fertigungsumgebungen.

Anzeigen des Verbrauchs von Materialdaten für einen bestimmten Zeitraum.

So überprüfen Sie den aktuellen Lagerstatus in Echtzeit.

Verfolgung des aktuellen Auftragsstatus und der Zielbestellmenge, die im Produktionsprozess erstellt wurden.

Anzeigen von Auftragsinformationssystemen

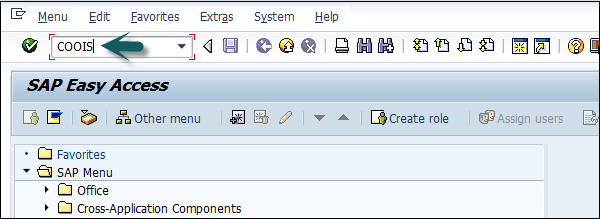

Dieser Bericht wird verwendet, um die Bestellliste, den Bestellstatus, die Menge und die Warenbewegung für eine Bestellung anzuzeigen. Sie können auch die Bestellpriorität überprüfen und die Bestellung bearbeiten, deren Priorität und tatsächliche Menge für eine Bestellung hoch sind.

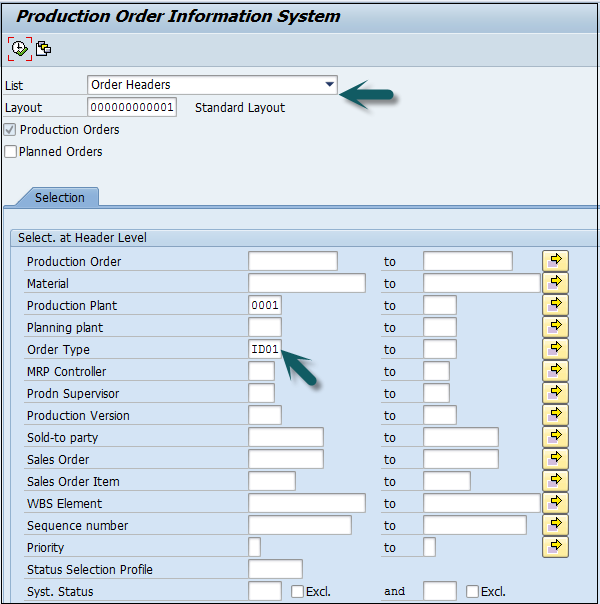

Um diesen Bericht anzuzeigen, use T-Code: COOIS

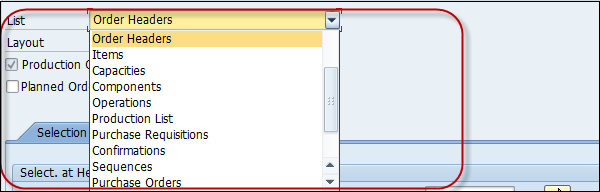

Wählen Sie im nächsten Fenster in der Dropdown-Liste Liste die Option Auftragskopfzeilen aus. Sie können auch verschiedene andere Parameter wie die Warenbewegung einbeziehen.

Aktivieren Sie das Kontrollkästchen Fertigungsauftrag. Geben Sie dann den Code der Fertigungsanlage ein.

Sie können die Auftragsart auswählen, für die Sie den Bericht abrufen möchten. Falls es leer bleibt, wird der Bericht für alle Bestellungen erstellt.

Sie können auch verschiedene andere Parameter auswählen, um den Bericht abzurufen.

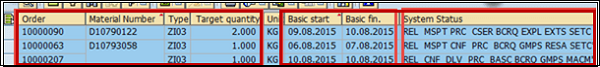

Im nächsten Fenster sehen Sie folgende Details:

Auftragsliste mit Materialcode und Zielmenge.

Bestellen Sie grundlegende Start- und Enddaten für den Planer.

Bestellstatus, anhand dessen Sie feststellen können, ob die Bestellung in der Werkstatt geliefert wurde oder noch ausgeführt werden muss.

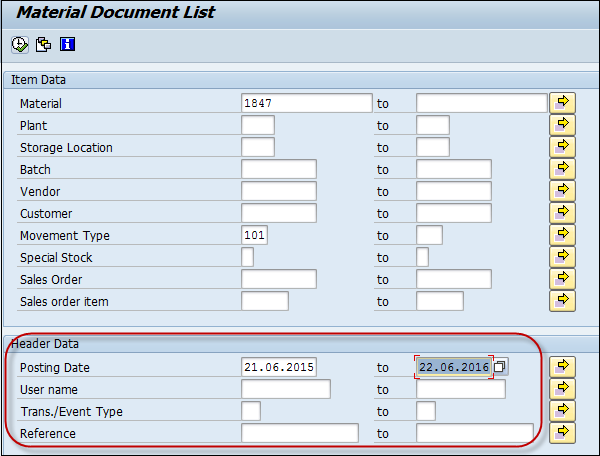

Die Materialbelegliste wird verwendet, um Warenbewegungen wie Wareneingang, Warenausgang für einen Fertigungsauftrag usw. zu generieren.

Use T-Code: MB51. Geben Sie den Code der Produktionsanlage ein. Die Bewegungsart 101 soll Produktionsdaten anzeigen.

Geben Sie den Buchungszeitraum ein, um die Produktion anzuzeigen.

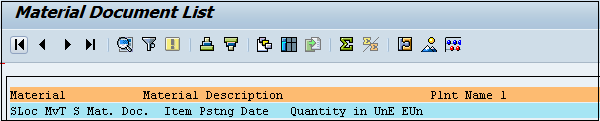

Sie erhalten die Materialbelegliste -

Sie können auch die Materialbelegliste für die Eingabebewegungsart für Warenausgang 261, Wareneingang usw. anzeigen.

Um den Lagerbestand in Echtzeit anzuzeigen, können Sie diesen Bericht für mehrere Materialien verwenden. Zum Zeitpunkt des Warenverkehrs können Sie diesen Bericht verwenden, um Bestandsinformationen in Echtzeit anzuzeigen.

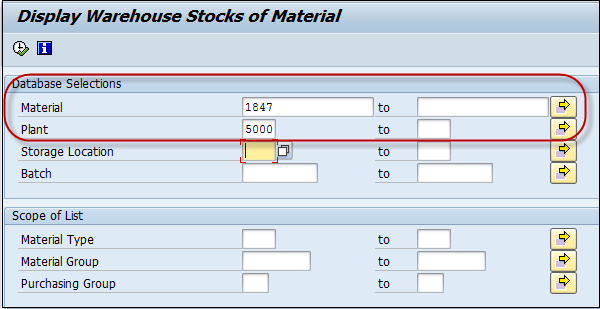

Use T-Code: MB52. Sie können einzelnes Material oder eine Reihe von Materialien eingeben.

Geben Sie den Anlagencode und dann den Lagerort und andere Details ein. Klicken Sie auf Ausführen.

Wenn kein Bestand vorhanden ist, erhalten Sie eine Nachricht.

Andernfalls werden Sie mit den Materialcodes zusammen mit der Lagermenge und dem Wert am angezeigten Lagerort angezeigt.

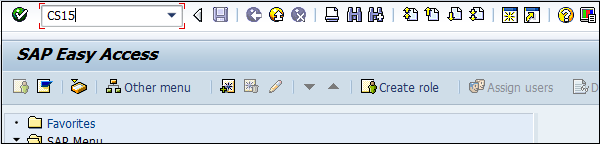

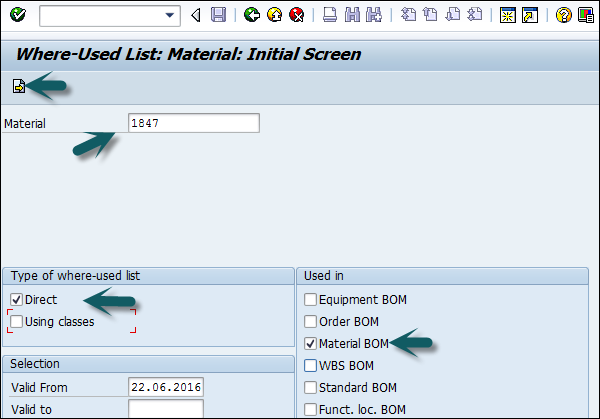

Lassen Sie uns nun diskutieren, wie Sie überprüfen können, ob ein Artikel in einer Stückliste vorhanden ist. Sie können das übergeordnete Material herausfinden, in dem eine Komponente als Stückliste verwendet wird.Use T-code: CS15

Geben Sie den Materialcode ein, um das übergeordnete Material anzuzeigen.

Aktivieren Sie das direkte Kontrollkästchen und die Materialstückliste. Klicken Sie oben auf dem Bildschirm auf die Schaltfläche Weiter.

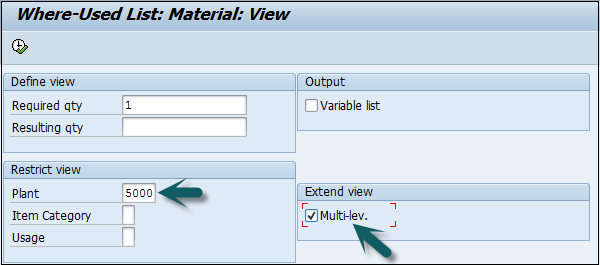

Geben Sie im nächsten Fenster die gewünschte Menge ein. Betreten Sie dann das Produktionswerk.

Um die gesamte Stücklistenebene für die Komponente anzuzeigen, wählen Sie Mehrebenen aus und klicken Sie auf Ausführen.

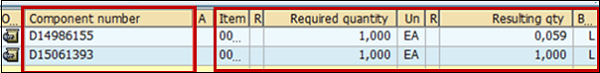

Im nächsten Bildschirm sehen Sie eine andere Ebene der Stückliste und des übergeordneten Materials, in der die Komponente wie folgt vorhanden ist:

Hier wird die Liste der verschiedenen SAP-Standardberichte angezeigt, die Sie im SAP-PP-Modul in Bezug auf Material, Auftragsdetails, Stückliste usw. abrufen können.