Fertigungsmanagement - Organisation

In a balanced organization, working towards a common goal, there is success.

─ Arthur Helps, an English writer

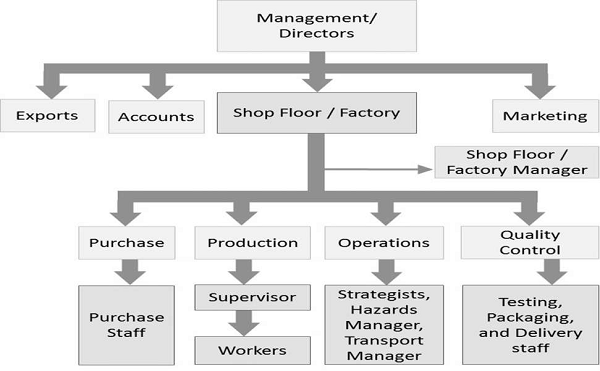

Eine Werkstatt ist eine kleine Organisation innerhalb einer großen. Es ist eine Teilmenge des Unternehmens, in der die gesamte materielle Produktion stattfindet. Innerhalb einer Werkstatt gibt es verschiedene kleinere Abteilungen, Abläufe und Verantwortlichkeiten.

Werkstattabteilungen

Die folgenden Abteilungen arbeiten unter einer Fabrik oder einer Werkstatt -

- Einkaufsabteilung

- Produktionsabteilung

- Einsatzabteilung

- Abteilung für Qualitätskontrolle

Lassen Sie uns nun detailliert auf jede dieser Abteilungen eingehen.

Einkaufsabteilung

Es ist dafür verantwortlich, die Notwendigkeit des Kaufs zu erkennen, Angebote oder Vorschläge zu erhalten und das erforderliche Material zu beschaffen. Die Einkaufsabteilung ermittelt die Compliance des Lieferanten, kümmert sich um Lieferanten und bewertet die Kosten und die Qualität des eingehenden Materials. Es befasst sich schließlich mit der Buchhaltung für den tatsächlichen Einkauf.

Produktionsabteilung

Es funktioniert in drei Schritten wie unten gezeigt -

Pre-production - Vorbereitung des Materials für die Verwendung durch Inspektion, Aushärtung oder Reinigung.

Production - Verwendung des Materials für die eigentliche Produktion / Montage / Verarbeitung.

Post-production - Sortieren Sie die fertigen Produkte nach Typen / Varianten und verpacken Sie sie.

Die Produktionsabteilung ist bei Bedarf für die Erstellung / den Bau von Produkten mit verschiedenen Varianten verantwortlich. Es ist auch bestrebt, mit idealerweise null Fehlern herzustellen oder zu montieren.

Einsatzabteilung

Diese Abteilung ist für die Leitung und Entwicklung verantwortlich. Es bestimmt Prozesse und Produktvolumen, plant und steuert den Workflow in der Werkstatt und steuert den Betrieb in der Werkstatt. Es ist auch dafür verantwortlich, Ergebnisse ohne zeitliche Verzögerungen zu liefern.

Abteilung für Qualitätskontrolle

Es ist dafür verantwortlich, das Produkt anhand von Kriterien zu testen, die für eine optimale Qualität festgelegt wurden. Es stellt sicher, dass das Produkt nicht kontaminiert oder beschädigt wird. Es genehmigt oder lehnt Rohmaterial, Fertigprodukt oder Verpackungsmaterial ab. Es überprüft alle Aufzeichnungen auf Qualität und Vollständigkeit der Bestellung, bevor es an den Versand oder die Verteilung gesendet wird. Diese Abteilung untersucht die Beschwerden der Kunden und unterhält eine Beziehung zu den Anbietern.

Mitarbeiter in der Werkstatt

Es gibt mehrere Mitarbeiter, die in der Werkstatt arbeiten werden. Die wichtigsten sind:

- Shopfloor Manager

- Supervisor

- Foremen

- Workers

- Operatives

Lassen Sie uns nun verstehen, welche Rollen und Verantwortlichkeiten jedes dieser Mitarbeiter hat.

Shopfloor Manager

Der Manager ist verantwortlich für die Verwaltung der Mitarbeiter und Ressourcen in der Werkstatt. Er ist auch dafür verantwortlich, die neuen Mitarbeiter und Untergebenen zu schulen, sie in die Arbeitskultur einzuführen und ihre arbeitsbedingten Probleme zu lösen. Der Fertigungsleiter muss Hand in Hand mit dem Produktionsleiter arbeiten.

Supervisor

Der Vorgesetzte ist dafür verantwortlich, den Überblick über die Vorgänge in der Werkstatt zu behalten und die betroffene Person darauf aufmerksam zu machen, falls etwas schief geht. Er arbeitet als Assistent des Fertigungsleiters und seine Hauptaufgabe ist es, die Dinge zu erledigen.

Vorarbeiter

Sie erhalten ihre Position aufgrund von Berufserfahrung und nicht durch formelle Ausbildung. Sie erledigen die gleichen Aufgaben wie die Vorgesetzten unter dem Fertigungsleiter. Sie bringen anderen bei, wie man eine Aufgabe richtig und effizient ausführt. Sie lesen und folgen Entwürfen oder Skizzen. Sie können bei Bedarf Änderungen vorschlagen. Sie wenden sich an private Anbieter für Maschinen und Geräte. Sie sind auch der Ansprechpartner bei der Arbeit mit anderen Abteilungen oder Agenturen außerhalb der Organisation.

Arbeitskräfte

Sie sind die Mitglieder, die Dinge geschehen lassen. Die Arbeiter sind dafür verantwortlich, die produzierten Dinge durch Zusammenbauen, Optimieren und Drehen, Sortieren, Verpacken und Vorbereiten für den Vertrieb herzustellen. Die Arbeiter handhaben direkt Werkzeuge und Maschinen, um das Produkt herzustellen.

Mitarbeiter

Sie sind die Arbeiter, die Experten für eine bestimmte Funktion sind. Sie sind Teil des Arbeiterteams. Sie müssen eine Schulung zum Bedienen einer Maschine oder zum Erlernen einer Fertigkeit absolvieren. Sie müssen auch eine formelle Grundbildung absolvieren.

Rolle des Managers bei der Schulung des Personals

Der Manager ist dafür verantwortlich, Schulungen seiner Untergebenen durchzuführen. Der Manager sollte die folgenden Protokolle einhalten:

Nehmen Sie die Schulung des Personals als konstruktives Ereignis, anstatt es als Ausfallzeit der Maschine und Produktionsausfall zu betrachten.

Entwickeln Sie eine Sammlung von Wissensdatenbanken, die Schulungsressourcen wie Videos, aufgezeichnete Seminare, Bücher und Bedienungsanleitungen enthalten.

Lassen Sie die Mitarbeiter einfach auf die Wissensbank zugreifen.

Entwickeln Sie eine Schulungsstruktur entsprechend der kognitiven Ebene des Personals.

Wenden Sie sich an externe Schulungsagenturen, um seine Mitarbeiter an speziellen Maschinen oder Simulatoren zu schulen.

Was passiert, wenn eine Werkstatt nicht organisiert ist?

Im Folgenden sind einige der häufigsten Folgen einer unorganisierten Werkstatt aufgeführt.

- Die Arbeiter finden keine Werkzeuge und Geräte vor Ort.

- Die Geräte oder Maschinen verlieren an Gesundheit.

- Die Werkstattfläche, Arbeitszeit und Mühe werden verschwendet.

- Darüber hinaus wird es schwierig, den Abfall zu quantifizieren.

- Material oder fertiges Produkt sind anfällig für Beschädigungen.

- Es besteht Unfallgefahr.

Das 5-S-Programm für Ordnung in der Werkstatt

Das 5-S-Programm ist eine Methode, um die Aktivitäten in der Werkstatt schlanker zu gestalten. Es wurde in Japan entwickelt, um dieJust-in-Time (JIT)Herstellung. Es enthält fünf japanische Wörter, die die Richtlinien darstellen, um die Werkstatt mit minimalem Abfall und maximaler Effizienz gut organisiert zu halten.

Sortieren (Seiri)

Dies bedeutet, nur das zu behalten, was benötigt wird, und das zu entfernen, was nicht aus dem Arbeitsbereich stammt. Einige der häufigsten Fälle sind wie folgt:

Entfernen Sie alle nicht verwendeten Teile.

Hindernisse am Arbeitsplatz reduzieren oder beseitigen.

Platzieren Sie unnötige Gegenstände, die nicht sofort entfernt werden können, im Red-Tag-Bereich.

Verhindern Sie die Ansammlung unnötiger Gegenstände im Arbeitsbereich.

Verwenden Sie nur so viel Material, wie für die sofortige Arbeit erforderlich ist.

Schaffung eines gemeinsamen Austauschbereichs für Werkzeuge und Informationen.

In Ordnung gebracht (Seiton)

Dies bedeutet, dass die Werkzeuge, Geräte und Informationen in der richtigen Reihenfolge angeordnet sind, damit sie für die zukünftige Verwendung leicht gefunden werden können. Einige Beispiele sind wie folgt:

Ordnen Sie alle erforderlichen Elemente thematisch an, um die Verfügbarkeit zu vereinfachen.

Bewahren Sie die Werkzeuge nach Gebrauch an ihrem richtigen Ort auf.

Bewahren Sie die Werkzeuge in der Nähe des Arbeitsplatzes auf.

Sorgen Sie beim Bewegen von Werkzeugen und Geräten für Sicherheit.

Platzieren Sie alle häufig verwendeten Komponenten und Teile in der Nähe des Arbeitsplatzes.

Glanz (Seiso)

Dies bedeutet die Reinigung des Arbeitsplatzes. Einige häufige Fälle sind wie folgt:

Reinigen Sie Ihren Arbeitsplatz gemäß der eingestellten Reinigungshäufigkeit.

Verhindern Sie die Verschlechterung von Werkzeugen, Maschinen und anderen Geräten.

Sorgen Sie dafür, dass der Arbeitsplatz sicher, einfach und angenehm zu bearbeiten ist.

An Ort und Stelle muss jeder, der mit der Umgebung nicht vertraut ist, in der Lage sein, Probleme innerhalb von 50 Fuß in 5 Sekunden zu erkennen.

Standardisieren (Seiketsu)

Dies bedeutet, dass Sie die Best Practices konsequent befolgen.

Identifizieren und etablieren Sie Best Practices im Arbeitsbereich.

Regulieren Sie die besten Arbeitspraktiken der Mitarbeiter.

Richten Sie einen Workflow ein, wenn Sie Werkzeuge, Geräte und andere Maschinen gemeinsam nutzen.

Weisen Sie zu, wer für welche Aktivität verantwortlich ist.

Sustain (Shitsuke)

Dies bedeutet, dass die oben genannten vier Richtlinien beibehalten werden, ohne dass dies mitgeteilt wird.

Nehmen Sie sich etwas Zeit, um sich mit den besten Arbeitspraktiken vertraut zu machen.

Stärken Sie sich mit ergebnisorientierten Schulungen.

Disziplin beobachten und schätzen.

Vorteile des 5-S-Programms

Hier sind einige wichtige und unmittelbare Vorteile der 5-S-Programmausführung:

Reduzierung der Maschinenstillstandszeiten.

Erhöhung der Sicherheit.

Steigerung der Ordnung.

Verbesserung der Produktivität und Effizienz der Mitarbeiter.

Verbesserung der Zusammenarbeit und der positiven Einstellung der Mitarbeiter.

Verbesserung der Kundenwahrnehmung.

Im nächsten Kapitel werden wir den entscheidenden Sicherheitsaspekt einer Werkstatt ausführlich erörtern.