Fertigungsmanagement - Kurzanleitung

The most important person who needs to learn from shop floor experiments is the top executive visiting with the sensei.

─ Michael Ballé, English Theatre Actor

Es gibt Millionen von Produktions- und Verarbeitungsunternehmen auf der ganzen Welt. Die Werkstatt ist ein wesentlicher Bestandteil der Unternehmen, in denen die eigentliche Aktion stattfindet. Eine Werkstatt ist dafür verantwortlich, das herauszubringentangible, usable and superior quality products gemäß den Spezifikationen.

Was ist eine Werkstatt?

Das Business-Wörterbuch definiert Werkstatt als: „Der Bereich in einer Produktionsstätte, in dem die Montage oder Produktion entweder von einem automatisierten System oder von Arbeitern oder einer Kombination aus beiden durchgeführt wird. Die Werkstatt kann Ausrüstungs-, Inventar- und Lagerbereiche umfassen. “

In der Werkstatt werden Konstruktionsspezifikationen angegeben, Maschinen und Fertigungsanlagen für die Produktion eingesetzt, Teile zusammengebaut oder Rohstoffe verarbeitet. Die Werkstatt ist für die Herstellung eines Zwischen- oder Endprodukts verantwortlich.

Komponenten einer Werkstatt

Hier sind einige wichtige Komponenten einer Werkstatt -

Material- Dies ist entweder ein künstliches Material oder eine natürliche Ressource. Material ist ein wesentlicher Bestandteil, aus dem ein Produkt hergestellt oder entwickelt wird.

Machinery, Equipment and Tools- Je nach Produktionszweig gibt es verschiedene mechanische, elektrische, elektronische und thermische Geräte sowie verschiedene Werkzeuge, die in der Werkstatt verwendet werden. Dieser Faktor beschleunigt die Produktion und verbessert die Produktivität des Unternehmens.

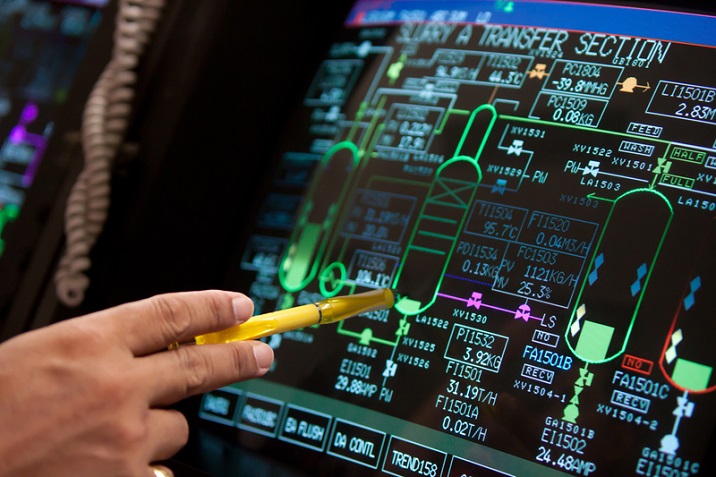

Information Technology - Die heutigen Werkstätten sind mit Fertigungssteuerungssystemen (SFC), Fertigungsausführungssystemen (MES), MOM-Software (Manufacturing Operations Management), QMS (Quality Management Software), Echtzeit-Datenabruf aus Fertigungsbetrieben und anderen derartigen Simulatoren ausgestattet .

Quality Control- Wenn das Produkt fertig ist, müssen bestimmte Qualitätsprüfungen und -kriterien durchgeführt werden, um die Kundenzufriedenheit zu erreichen. Der Bereich Qualitätskontrolle einer Werkstatt stellt sicher, dass das Produkt fehlerfrei und zur Zufriedenheit des Kunden ist.

Store Room- Es lagert Ersatzteile und andere solche Vorräte. Wenn es eine angemessene Aufteilung der Lagerräume gibt, die Verwaltung klug ist und geeignete SOPs vorhanden sind, werden die Betriebskosten sicherlich erheblich gesenkt. Ein aktuelles Geschäft hilft dabei, das Budget genau vorherzusagen.

Staff- Qualifiziertes und erfahrenes Personal leistet einen wichtigen Beitrag zur erfolgreichen Produktion in der Werkstatt. Solche Mitarbeiter können mit minimalen Fehlern und maximaler Perfektion arbeiten.

Was ist Fertigungsmanagement?

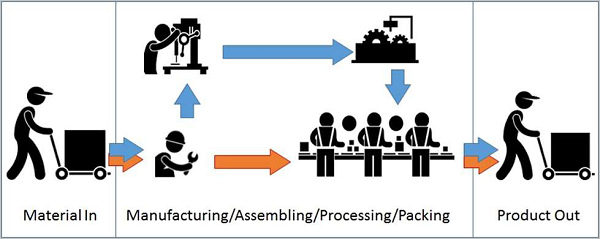

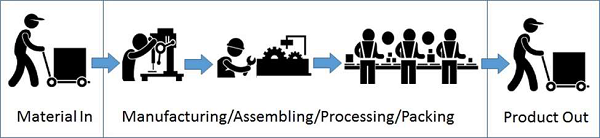

Das Fertigungsmanagement entwickelt und verwaltet die Fertigungsabläufe, das Inventar, die Ausrüstung und die Mitarbeiter. Das folgende Diagramm zeigt die allgemeinen Phasen eines Fertigungs- / Verarbeitungs- / Montagegeschäfts.

Da eine Werkstatt Teilnehmer einer Produktionsphase ist, muss ihr Management alle Faktoren behandeln und handhaben, die direkt an der Produktion beteiligt sind.

Laut Kiyoshi Suzaki (Autor von The New Shop Floor Management) ist Shopfloor Management practicing the three reals - -

Genba (Real Place)- Es bezieht sich auf den Ort, an dem der Wert erstellt wird. Dies kann entweder die Fabrikhalle oder ein Geschäftsprozess sein.

Genbutsu (Real Thing) - Die realistischen Informationen aller Probleme und nicht die dokumentierten Informationen.

Genjitsu (Fact) - Kartierung aktueller Probleme und ihrer Ursachen mit Hilfe gültiger und konsistenter Daten.

Suzaki behauptet daher, dass das Shopfloor-Management ein geschlossener Prozess ist, um die Probleme vor Ort zu überwachen und die zugrunde liegenden Ursachen herauszufinden und zu beseitigen.

Ziele des Fertigungsmanagements

Hier sind einige wichtige Ziele des Fertigungsmanagements:

Materialbewegung in der Werkstatt entsprechend leiten.

Sequenzierung der Abläufe und Prozesse in der Werkstatt.

Planung von Arbeitskräften, Ressourcen und Operationen.

Feststellung einer Abweichung von Standardverfahren und -prozessen.

Lücken in der Fertigungskommunikation identifizieren.

Vorteile des Fertigungsmanagements

Einige wichtige Vorteile des Fertigungsmanagements sind nachstehend aufgeführt:

Steigerung der betrieblichen Effizienz durch Standardisierung des Betriebs.

Reduzierung des Auftretens von Arbeitsfehlern.

Aufdeckung von Lücken in der Produktion oder in Prozessen.

Steigert die Produktivität des Personals.

Positive Auswirkungen auf den Umsatz eines Fertigungsunternehmens.

Begriffe, die im Fertigungsmanagement verwendet werden

Hier sind einige der am häufigsten verwendeten Begriffe im Luftfahrtmanagement:

| Sr.Nr. | Begriff & Bedeutung |

|---|---|

| 1 | Batch Die Menge der gleichzeitig produzierten Waren. |

| 2 | Computer Numeric Control (CNC) Es handelt sich um die Automatisierung von Werkzeugmaschinen, die im Gegensatz zur manuellen Steuerung über Handräder oder Hebel mit präzise programmierten Befehlen arbeiten. |

| 3 | Glass Wall Auf einem klaren Weg sein, aber einen falschen Eingang wählen, um auf diesem Weg zu sein. |

| 4 | Just in Time (JIT) Es ist dasselbe wie Lean Manufacturing. |

| 5 | Kanban Ein japanisches Bestandskontrollsystem zur Kontrolle der Lieferkette. |

| 6 | Lean Es ist eine Geschäftsphilosophie, die bedeutet, Dinge so einfach und billig wie möglich auszuführen und dabei beste Qualität und schnellen Service zu bieten. |

| 7 | Lean Manufacturing Herstellung durch Steigerung der Effizienz und Produktivität und Verringerung des Abfalls. |

| 8 | Red Tag system Es ist ein Kommunikationswerkzeug in Form von rot gefärbten Papieretiketten. Es wird verwendet , um Elemente zu identifizieren, die eine Werkstatt Person zur Entnahme aus der Arbeit markiert Bereich . |

| 9 | Shop Floor Inventory Dies ist die Liste der Waren und Materialien, die eine Werkstatt für eine längere Zeit zur Reparatur, zum Weiterverkauf, zur Herstellung, Montage oder Verarbeitung bereit hält. |

| 10 | Waste Es ist etwas, das keinen Wert hinzufügt. Der Herstellungsabfall aufgrund von Überproduktion, Überverarbeitung, Mängeln, nicht engagierten Mitarbeitern, Wartezeit, Transport, Inventar und Bewegung. |

Continuous improvement is better than delayed perfection.

– Mark Twain

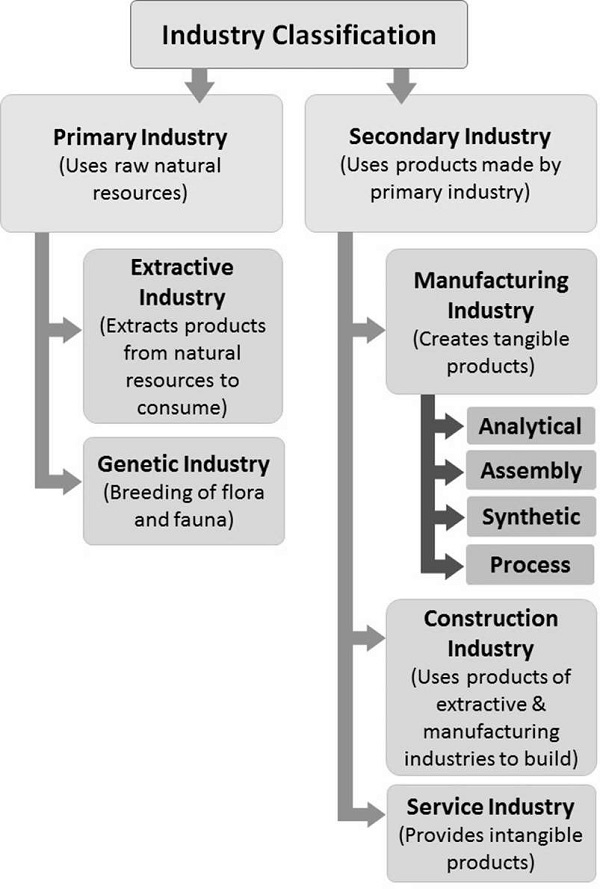

Die Werkstatt ist Teil der Werkzeugmaschinenindustrie. Jede Werkstatt ist anders. Die Art der Werkstatt hängt vollständig von der Art des hergestellten Produkts, der Art und Weise, wie ein Prozess ausgeführt wird, oder der Art der verwendeten Maschinen ab. Diese Produktionsarten werden gemäß der Branchenklassifizierung in verschiedenen Ländern klassifiziert.

Lassen Sie uns einige weitere Details über die Art der Produktionen und die Art der Werkstätten im Detail verstehen.

Produktionen nach Industrietypen

Um zu sehen, welche Arten von Produkten normalerweise hergestellt werden, lassen Sie uns zunächst die Arten von Branchen verstehen, in denen diese Produkte hergestellt werden. Die Branchen sind in primäre und sekundäre unterteilt.

Primärindustrie

Sie nutzen natürliche Ressourcen und verbrauchen sie direkt. Sie sind weiter in zwei Typen unterteilt -

Extracting- In diesen Industrien werden Mineralien und Wasser gewonnen und verschiedene Arten von Produkten aus der Erde, den Wäldern und den Ozeanen gewonnen. Zum Beispiel sind Landwirtschaft, Bergbau und Holzverarbeitung die Unternehmen der Extraktionsindustrie.

Genetic- Dazu gehören Unternehmen, die sich mit der Vermehrung von Tieren und Pflanzen befassen. Tierhaltung, Baumschulen, Fischzucht, Geflügel sind einige Beispiele für Unternehmen der genetischen Industrie.

Sekundärindustrien

Sie basieren hauptsächlich auf den Primärindustrien für ihre Inputressourcen. Sie sind weiter in die folgenden Typen unterteilt:

Manufacturing - Sie verwenden Rohstoffe oder Halbzeuge, um sie in feine Produkte umzuwandeln.

Analytical - Ein Rohstoff wird analysiert und getrennt.

Assembly - Verschiedene Komponenten werden zu einem feinen Produkt zusammengefügt.

Synthetic - Mehrere Rohprodukte werden zu einem neuen Produkt kombiniert.

Process - Der Rohstoff wird in verschiedenen Phasen zu einem Produkt verarbeitet.

Construction - Sie verwenden Produkte der Primär- und Sekundärindustrie zum Aufbau der Infrastruktur.

Service - Diese Branchen stellen keine materiellen Produkte her, arbeiten jedoch daran, immaterielle Produkte wie Erfahrung und Zufriedenheit bereitzustellen.

Aus dem Branchenklassifizierungsdiagramm geht hervor, dass nicht alle Branchen Werkstätten haben. Die Arbeit der Extraktions-, Gen- und Bauindustrie geht auf die Standorte. Die Dienstleistungsbranche hat keinen bestimmten Arbeitsbereich. weil ein Dienstleistungsgeschäft von einem Haus aus oder auch bei den Fluggesellschaften ausgeführt werden kann.

Es ist das verarbeitende Gewerbe, das eine Werkstatt als wichtigen Bestandteil seiner Ausführung hat.

Werkstatttypen

Die Werkstatttypen können aus folgenden Perspektiven verstanden werden:

Produktmengenperspektive

Es gibt zwei Arten dieser Perspektive, die implizieren, in welcher Menge das Produkt hergestellt wird -

Mass Production- Bei der Massenproduktion werden die standardisierten Produkte in großen Mengen effizient hergestellt. Dies wird auch als Fließproduktion oder kontinuierliche Produktion bezeichnet. Die Produktionsstätten für die Massenproduktion sind in großem Umfang mit Montagelinien, Maschinen und Strom ausgestattet.

For example- Fast-Food-Herstellung. Die Lebensmittel werden in großen Stückzahlen hergestellt, wobei die Kosten für die Herstellung eines einzelnen Produkts sehr gering sind.

Scant Production- Es geht darum, das Produkt in ausreichender Anzahl zu erstellen. Es wird auch als Kleinserienproduktion bezeichnet.

Zum Beispiel die Herstellung von reinem Platin.

Prozessperspektive

Die Prozessperspektive befasst sich mit der Herstellung des Endprodukts. Im Folgenden sind die grundlegenden Arten der Prozessperspektive aufgeführt:

Assembly- In dieser Werkstatt werden die Komponenten zu einem Produkt zusammengebaut. Diese Komponenten sind bereits hergestellt und können direkt als Teil eines anderen Produkts eingesetzt werden. Diese Art von Werkstätten hat Montagelinien und eine lineare Bewegung des Produkts. Die Arbeiter stehen in dieser Reihenfolge und führen Operationen am Produkt durch.For example, Autoherstellung, Herstellung von Elektro- oder Elektronikgeräten.

Analytical Process - Dabei wird ein Grundrohstoff in Komponenten zerlegt, die unabhängig voneinander verwendet werden können. For exampleEine Raffinerie baut Rohöl ab, um Flugkraftstoff, Benzin, Diesel und Erdölwachs zu erhalten.

Synthetic Process - Es werden verschiedene Rohstoffe oder andere Produkte verwendet, um ein Produkt von guter Qualität herzustellen. For exampleHerstellung von Shampoos, Farben und verschiedenen kosmetischen Produkten.

Processing- Wie der Name schon sagt, werden Roh- oder Halbrohstoffe in verschiedenen Schritten verarbeitet, um ein überlegenes Produkt herzustellen. Das Material ändert während der Verarbeitung seine Form und sein Aussehen. In der Verarbeitungswerkstatt befinden sich in jeder Phase schwere Maschinen und Facharbeiter.For example, Textil- und Käseherstellung.

Maschinenlayout-Perspektive

Diese Perspektive des Betrachtens einer Werkstatt sagt uns, wie die Maschinen in der Werkstatt angeordnet sind.

Job Shop- Ein Job-Shop ist nichts anderes als ein Bearbeitungszentrum. In dieser Art von Werkstatt werden die Werkzeuge und Maschinen entsprechend der Art der Arbeiten platziert, die die Facharbeiter ausführen müssen. Die Produkte werden durch verschiedene Job-Shops feiner. In einem Job-Shop werden mehrere Jobs ausgeführt, und dann wird das Produkt zum nächsten Job-Shop weitergeleitet. Daher ist die Abfolge von Produktbewegungen und die Verfolgung des Fortschritts in dieser Art von Werkstatt von entscheidender Bedeutung.

Flow Shop- Hier werden Maschinen und Geräte in der Reihenfolge der Verarbeitung des Produkts platziert. Das Produkt nimmt allmählich seine Form an, von wo es begonnen hat, bis es die endgültige Form annimmt und fertig ist. In diesen Werkstätten ist die Schätzung des Produktvolumens wichtig. Wenn die Lautstärke geändert wird, ist es schwierig, darauf zu reagieren und die Motivation der Arbeitnehmer aufrechtzuerhalten.

Im nächsten Kapitel werden wir uns mit den verschiedenen Arten von Fertigungslayouts befassen.

Good buildings come from good people and all problems are solved by good design.

– Stephen Gardiner, a British Architect

Die Werkstatt ist der Produktionsbereich einer Produktionsstätte, die sich normalerweise getrennt von der Hauptgeschäftsstelle dieses Unternehmens befindet. Es gibt keine Standard- oder generischen Fertigungslayouts. Diese Layouts sind für jede Fertigungs-, Montage- oder Verarbeitungsanlage unterschiedlich. Verschiedene Arten von Produkten oder die Prozesse bestimmen das Layout der Werkstatt.

Informieren Sie uns ausführlicher über die Überlegungen zu einem Fertigungslayout.

Richtlinien für das Layout von Fertigungsgebäuden

Das Gebäude in der Werkstatt wurde unter Berücksichtigung der folgenden Richtlinien entworfen:

Lage der Werkstatt

Die Werkstatt sollte separat in der Nähe der Konstruktions-, Konstruktions- und Produktionsabteilungen des Fertigungsunternehmens liegen. Dies ermöglicht dem Personal einen bequemen Zugang zur Werkstatt.

Fertigungsinfrastruktur

Es enthält hauptsächlich die folgenden Dinge -

Das Gebäude in der Werkstatt.

Der bebaute oder offene Raum für Zusatzgeräte, die aus Sicherheitsgründen nicht im Arbeitsbereich der Werkstatt installiert werden können.

Verkabelung, Schläuche, Lüfter und Wechselstrom mit ihren jeweiligen elektrischen Anschlüssen.

Entwässerungssystem.

Abfallmanagementsystem.

Sicherheitsvorrichtungen wie Feuerlöscher usw.

Diese Einrichtung kann auch Restaurants, Toiletten, Raucherbereich usw. haben.

Gesundheit und Sicherheit in der Werkstatt

Die Werkstatt sollte wie folgt gestaltet sein:

Belüftung im Arbeitsbereich.

System zur Entsorgung von festen und flüssigen Abfällen.

System zur Vorbereitung auf Brandgefahr.

System zur Bereitstellung von Erster Hilfe und zur Bewältigung medizinischer Notfälle.

Housekeeping für eine saubere und gepflegte Werkstatt.

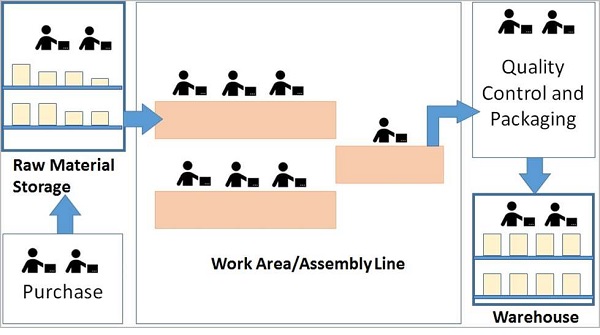

Was ist ein Fertigungslayout?

Das Hauptziel eines Layouts besteht darin, den gesamten Fertigungsbereich gemäß den dort ausgeführten Aufgaben abzugrenzen. Zusammen mit der Demarkierung sollte das Layout dazu beitragen, dass die Mitarbeiter Maschinen, Werkzeuge, Geräte und anderes Personal in der Werkstatt leichter finden können. Die folgende Abbildung zeigt, wie eine Werkstatt im Allgemeinen angelegt ist.

Warum brauche ich ein korrektes Layout einer Werkstatt?

Das Layout einer Werkstatt beeinflusst direkt die Faktoren, die zur Produktion beitragen. Hier sind einige wichtige Gründe, warum man sich um das Layout kümmern sollte -

Das Layout beeinflusst die Produktivität der Arbeiter.

Es hilft, den Einsatz von Werkzeugen und Maschinen zu maximieren.

Es verringert den Verlust von Eigentum aufgrund unangemessenen Umgangs mit Werkzeugen und Maschinen.

Es minimiert Gesundheitsgefahren und Materialhandhabung.

Es maximiert die Raumnutzung.

Es maximiert die Bestandskontrolle der Werkstatt.

Produktionsraum-Layout

Ausreichende Produktionsfläche in einer Werkstatt vermeidet Überfüllung und Unordnung und begrenzt mögliche Schäden, die durch Unfälle entstehen können. Die Infrastruktur der Werkstatt sollte unter Berücksichtigung der folgenden Punkte gestaltet werden:

Die Anzahl der Mitarbeiter und Arbeiter.

Die Anzahl der Maschinen und ihre jeweiligen Größen.

Umfang, Größe und Reihenfolge der Produktion.

Die Anzahl der Tische, Kabinen und Werkbänke, die in der Werkstatt benötigt werden.

Stellfläche für Arbeitsgeräte und persönliche Gegenstände wie Helme, Uniform und Schutzbrillen.

Angrenzende Einrichtungen wie Essbereiche, Toiletten und Raucherbereiche wirken sich stark auf die Arbeitsleistung der Arbeitnehmer aus.

Ausreichender Platz und Wege zu den Einrichtungen, Ein- und Ausstiegswegen zum Arbeitsbereich.

Zusätzlicher Platz für neue Maschinen, Produktdesign oder erhöhtes Produktionsvolumen.

Arten des Produktionsraumlayouts

Es gibt zwei Haupttypen von Layouts:

Product or Assembly Oriented Layout- Dieses Layout ist linear gestaltet. Die Arbeitsstationen oder Werkbänke befinden sich in einer Reihenfolge, in der die Produktherstellung Schritt für Schritt erfolgt. Dieses Layout eignet sich hervorragend für die Massenproduktion. Wenn eine Änderung des Produktdesigns oder des Erscheinungsbilds erforderlich ist, kann dieses Layout die Anforderung nicht reibungslos erfüllen.

Process Oriented Layout- Eine Gruppe von Maschinen und Werkzeugen, die ähnliche oder alle Funktionen ausführen, die zum Ausführen einer einzelnen Phase eines Prozesses erforderlich sind, werden in diesem Layout zusammengefasst. Dieses Layout ermöglicht die Flexibilität, verschiedene Produkte gleichzeitig herzustellen. Das Design erfordert eine sorgfältige Untersuchung der Produktionsplanung und der Reihenfolge der Materialhandhabung.

Fertigungsinventar, Ausrüstung und Lagerfläche

Beim Einrichten einer Werkstatt müssen folgende Punkte beachtet werden:

Fertigungsinventar

Ein Fertigungsinventar zielt darauf ab, die durchschnittlichen Kosten pro Zeit zu minimieren und die Nachfrage nach einem Produkt zu befriedigen. Die Kosten für die Lagerhaltung pro Jahr betragen etwa 20% bis 30% der ursprünglichen Kosten. Daher ist es für die Fertigungsleiter gut, die Lagerbestände so gering wie möglich zu halten. Idealerweise sollte kein Inventar vorhanden sein.

Die folgenden Punkte sind wichtig, um das Inventar zu versorgen -

Stock turn over - Es sollte mindestens viermal im Jahr durchgeführt werden.

Stocking - Wenig zusätzliche Lagerbestände des Materials sorgen für die unerwartete Nachfrage des Produkts.

Sequence- Der Materialfluss innerhalb der Werkstatt. Die Reihenfolge sollte so kurz wie möglich sein.

Werkstattausrüstung

Diese Ausrüstung hilft den Arbeitern, das Beste aus Produkten zu machen. Sie machen die Fertigung effizient und steigern die Produktivität. Die Ausrüstung kann abhängig von der Zeitdauer und den Aktivitäten, die sie beitragen wird, gekauft oder geleast werden. In der Werkstatt sollte die erforderliche Ausrüstung reibungslos untergebracht werden können.

Je nach Art der Werkstattgestaltung variiert die Anzahl der Arbeitsplätze. Zu den industriellen Arbeitsplätzen gehören Werkbänke, Schreibtische, Prüf- und Montagewerkbänke, Techniker- und Computerarbeitsbänke, um nur einige zu nennen. Dazu gehören auch Förderbänder und Arbeitsständer.

Lagerfläche in der Werkstatt

Dies ist erforderlich, um das Rohmaterial sowie die fertigen Produkte zu erhalten. Der Raum umfasst auch Schließfächer, Gestelle und Regale. Der Stauraum muss ausreichend sein, damit sich das Personal bewegen kann. Es sollte erlaubt sein, das lose Eigentum sicher und organisiert zu platzieren.

Plätze für Werkstattpersonal

Den Arbeitern sollten verschiedene Notwendigkeiten wie Cafeteria, Ruheräume, Erste Hilfe und Raucherbereich zur Verfügung gestellt werden. Diese Einrichtungen wirken sich direkt auf die Leistung des Personals bei der Arbeit aus. Diese Einrichtungen sollten an geeigneten Orten mit ausreichend Platz eingerichtet werden, damit sie den üblichen Fertigungsablauf nicht beeinträchtigen. Die Einrichtungen für Arbeitnehmer und andere Mitarbeiter richten sich nach den Industriestandards.

We enjoy the process far more than the proceeds.

– Warren Buffet

Ziel eines Prozessflussmanagements in der Werkstatt ist es, die konsequente Entwicklung von Verfahren bei der Entwicklung eines Produkts zu unterstützen. Die Fertigungsprozesse umfassen die Herstellung, Montage und Verarbeitung der Produkte sowie die Steuerung der damit verbundenen Aufgaben.

Produktionsmethoden in der Werkstatt

Hauptsächlich gibt es drei Arten von Produktionsmethoden für Werkstätten:

- Repetitive

- Discrete

- Process

Lassen Sie uns nun jeden von ihnen im Detail verstehen.

Wiederholend

Diese Art der Produktion wird auch als bezeichnet Mass Production. Bei dieser Produktionsart werden gleiche oder ähnliche Produkte über einen längeren Zeitraum in großer Anzahl hergestellt. Die Produktherstellung hat eine vordefinierte Reihenfolge, die genau so befolgt werden muss, wie sie ist. Das Routing der sich wiederholenden Produktion ist ebenfalls linear und einfach. Die Produktionskosten werden gemäß der dafür aufgewendeten Zeit beobachtet und die Produktion wird basierend auf der Zeitdauer gesteuert.For example: Herstellung von Seifenstücken.

Diskret

Bei dieser Art der Produktion werden Spezialprodukte auf Anfrage hergestellt. Maßgeschneiderte Artikel, maßgeschneiderte Maschinen werden in diskreter Produktion hergestellt. Die Reihenfolge der Operationen und Workstations ist variabel. Die Produktion wird nach Bedarf gesteuert. Die Produktionskosten werden zum Zeitpunkt des Eingangs der Bestellung berechnet; nicht nach der aufgewendeten Zeit. Die resultierenden Produkte sind individuell identifizierbar und unterscheiden sich von den Produkten der Prozessherstellung. Zum Beispiel: Herstellung von Smartphones, Computern usw.

Prozess

Bei dieser Produktionsart sind die Produkte die Rohstoffe, die unterschiedliche Phasen durchlaufen. For example: Chemische, pharmazeutische, Lebensmittel- und Getränkeprodukte usw. fallen unter den Prozesstyp der Produktionsmethode.

Es gibt zwei Arten von Prozessen -

Batch Process- Bei diesem Verfahren wird ein Großteil des Materials in Chargen verarbeitet. Es wird jeweils eine Charge einer begrenzten Anzahl von Artikeln oder Mengen verarbeitet. Bis die aktuelle Materialcharge ihre Verarbeitung beendet hat, müssen die anderen Chargen warten.

Continuous Process- Es beinhaltet die kontinuierliche Verarbeitung des Materials, um ein Produkt zu erstellen. Das spart Abfall, Energie und Kosten. Es passt sich effektiver und reibungsloser an die Kundenbedürfnisse an.

Montagetypen

Hier sind die gängigsten Montagetypen -

Montagelinien

Der Montagetyp kann je nach Montagelinientyp wie folgt kategorisiert werden:

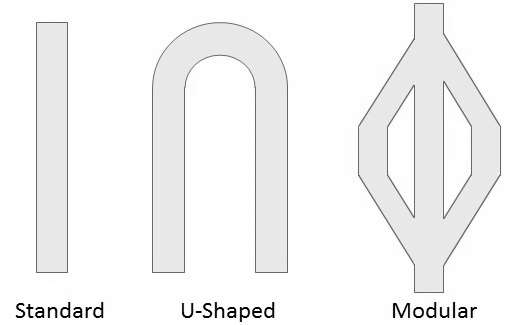

Standard Assembly- Es ist eine halbautomatische Montagelinie. Die in der Herstellung befindlichen Produkte werden auf die Linie gebracht. Die Arbeiter und Geräte bleiben auf beiden Seiten der Linie Schreibwaren, um an dem Produkt zu arbeiten, und das Produkt bewegt sich von Anfang bis Ende durch die Linie, was oft als Zyklus bezeichnet wird.

Modular Assembly- Es handelt sich um fortgeschrittene Montagelinien, die parallel arbeiten und sich am Endmontagelinie treffen. Diese Montagelinien erreichen bis zu einem gewissen Grad Parallelität in der Fertigung. Sie sind teuer, sparen aber viel Zeit.

U-Shaped Assembly- Dies ist eine Linie mit einer Kurve, entlang der die Arbeiter stehen und Maschinen am Produkt in der Herstellung arbeiten. Es bietet eine bessere Kommunikation zwischen den Arbeitnehmern. Sie können auch sehen, was mit welcher Geschwindigkeit zu ihnen kommt. Diese Montagelinie ermöglicht die gleichzeitige Herstellung von Produkten mit variablen Designs.

Montageverbindungen

Die folgende Art von Verbindungen bestimmt die Art der Montage.

Hardware Assembly- Es werden Hardware oder Befestigungselemente wie Schrauben, Muttern und Bolzen verwendet, um verschiedene Teile miteinander zu verbinden. Es ermöglicht Flexibilität, die Teile zu entfernen oder zu ändern. Zum Beispiel Motorchassis-Baugruppe.

Welding Assembly- Mehrere Metallteile werden miteinander verbunden, was nach dem Schweißen als ein Teil erscheint. Es ist eine ständige Versammlung. Zum Beispiel Schmiedeeisen-basierte Möbelmontage.

Soldering Assembly- Es wird ein Füllmetall verwendet, das durch Erhitzen auf eine bestimmte Temperatur geschmolzen wird. Dieses Metall wird verwendet, um zwei Komponenten miteinander zu verbinden. Zum Beispiel Löten von elektronischen Teilen und Schmuck.

4P-Managementmodell für die Werkstatt

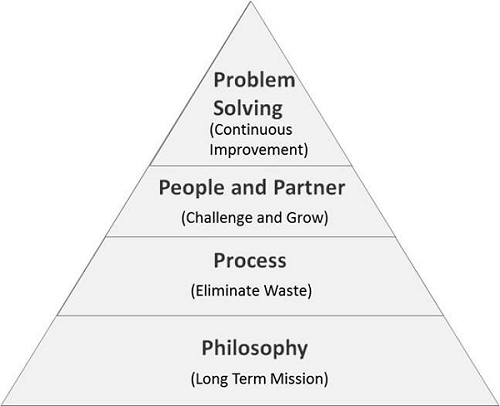

Laut Jeffrey Liker, dem Autor von „The Toyota Way“, kann das 4P-Prozessmodell der Werkstatt wie unten gezeigt angesehen werden.

Die niedrigste Ebene Philosophy bezieht sich auf das langfristige Denken wie eine Mission, zum Wachstum von Mitarbeitern, Organisation und Wirtschaft beizutragen.

Die zweite Ebene Process befasst sich mit verbesserten Prozessen durch Reduzierung der Maschinenstillstandszeiten, Beseitigung von Abfall und Steigerung der Gesamtproduktivität in der Werkstatt durch effiziente Verarbeitungspraktiken.

Die dritte Ebene People and Partner Hauptsächlich investieren Ressourcen in Menschen, die für das Unternehmen arbeiten, wie Mitarbeiter, Lieferanten und Partner, um das Wachstum des Unternehmens zu fördern.

Da es im Fertigungsmanagement darum geht, eine Lösung für die Echtzeitprobleme und -vorfälle zu finden, problem solvingbefindet sich auf höchster Ebene. Das Lösen von Problemen ist ein kontinuierlicher Bestandteil des Fertigungsmanagements, um sicherzustellen, dass keine Produktionsunterbrechungen auftreten.

Was passiert in der Werkstatt?

Abgesehen von der tatsächlichen Handhabung von Geräten und Werkzeugen, der Arbeit an Maschinen und der Ausführung mechanischer Arbeiten geschieht Folgendes täglich in der Werkstatt:

Abhängig vom Produktionsvolumen eines Unternehmens werden ein einzelner Arbeitsauftrag oder mehrere Arbeitsaufträge erstellt.

Die Arbeitsaufträge werden dann auf den Boden freigegeben.

Das Material wird gemäß der Anforderung ausgegeben.

Bestellanforderungen werden für nicht vorrätiges Material generiert.

Bestellbelege werden erfasst.

Arbeitsstunden werden erfasst.

Subunternehmerleistungen werden entgegengenommen.

Urlaubsanträge werden behandelt.

Weiche oder gedruckte Kopien von Berichten werden zur Überprüfung durch das Management erstellt.

Abgeschlossene Jobs werden geschlossen.

Im nächsten Kapitel werden wir uns eingehend mit der Einrichtung des Fertigungsmanagements befassen.

Management is doing things right. Leadership is doing right things.

– Peter F. Drucker, an American Management Consultant

Eine ordentlich eingerichtete und gut organisierte Werkstatt kann einfach verwaltet werden. Dies spart Zeit und Mühe, da die Mitarbeiter ihre Werkzeuge an einem geeigneten Ort finden, die Geräte in einem gesunden Zustand sind, die Bodenfläche frei von Öl, Staub oder Fett ist und die Fertigungssteuerungssysteme perfekt auf die Produktionsabläufe abgestimmt sind. Ordentlichkeit und Ordnung in der Werkstatt führen zu glücklichen Arbeitern und Vorgesetzten, was zu einer gesteigerten Produktivität führt. Darüber hinaus wird eine Nachricht über die Produktqualität an die Kunden und Kunden gesendet.

Was ist das Shop Floor Management Setup?

Die Einrichtung der Werkstatt umfasst das Einrichten von Maschinen, Montagelinien, Werkzeugen, Lagerbereichen, die Planung von Vorgängen und das Einrichten eines Steuerungssystems, das die Prozesse aufzeichnet.

Einrichten von Maschinen, Geräten und Werkzeugen

Maschinen und Geräte sind für einen optimalen Arbeitsablauf ausgelegt. Der Abstand zwischen den Maschinen ist ausreichend, damit bei minimaler Sicherheit nur minimaler Transport, minimaler Abfall möglich ist. Die losen Werkzeuge sollten in dem Bereich platziert werden, der speziell für Werkzeuge vorgesehen ist, damit sie nicht verloren gehen. Die Werkzeuge sind auch nach ihrer Größe und anderen Konventionen angeordnet. Dann ist es einfach, ein fehlendes Werkzeug schneller zu finden.

Montage- / Produktionslinien einrichten

Diese Art der Montagelinie sollte je nach Art der Produktion mit Bedacht ausgewählt werden. Die Produktionslinienprozesse werden genau beobachtet, um komplizierte Prozesse zu vereinfachen und unnötige Prozesse zu entfernen. Der Bereich um das Fließband ist für die Bewegung von Arbeitern, Inventar und Ausrüstung angemessen.

Planen des Betriebs in der Werkstatt

Da die Werkstatt in drei Schichten rund um die Uhr arbeitet, ist die Planung für einen nahtlosen Produktionsprozess von entscheidender Bedeutung. Die Planung von Vorgängen umfasst die Maschinenplanung wie einzelne und parallele Maschinen, die Jobplanung, bei der die Jobs gemäß ihrer Dringlichkeitsstufe geplant werden müssen, und die Planung von Arbeitnehmern und Mitarbeitern gemäß ihrer Verfügbarkeit.

Speicherbereich einrichten

Im Lagerbereich der Werkstatt werden Rohmaterial, Zwischenmaterial und Inventar gelagert. Die Lagerung des Inventars sollte gut organisiert und gut dokumentiert sein. Das Material des gleichen Typs sollte zusammen gruppiert werden. Das für denselben Prozess oder dieselbe Aufgabe erforderliche Material sollte zusammengestellt werden.

Das fertige Produkt sollte auf die Gestelle oder in Schränke gestellt werden. Die Spur des Materials und der fertigen Produkte sollte aufgezeichnet werden.

Work Center VS Resource Center

Lassen Sie uns nun den Unterschied zwischen einem Arbeits- und einem Ressourcenzentrum verstehen.

Arbeitszentrum

Ein Arbeitsplatz ist ein Abschnitt der Produktionslinie, in dem die Mitarbeiter Fertigungsaktivitäten oder alle mit einem einzelnen Prozess verbundenen Aufgaben ausführen. Zum Beispiel würde die Autoproduktionslinie mehrere Arbeitsplätze haben, wie Schweißen, Befestigen, Getriebe und Lackieren.

Jedem Arbeitsplatz sind Fachkräfte, Ausrüstung, Rohstoffe und Arbeitsbereiche zugeordnet. Von den Arbeitsplätzen wird erwartet, dass sie verschiedene Arbeiten ausführen, die mit einem einzelnen Aufgabentyp oder einem Prozess verbunden sind.

Ressourcen-Center

Ein Ressourcenzentrum bietet Informationen zum Geschäft, zum Flaggschiffprodukt und zu anderen Produktvarianten, zur Marke und zu anderen Aktivitäten. Es enthält eine Sammlung von Online-Produktkatalogen, Bedienungsanleitungen, Benutzerhandbüchern und Details eines Produkthändlers. Das Ressourcenzentrum veröffentlicht auch Nachrichten und White Papers.

Shopfloor-Management-Aktivitäten

Im Folgenden sind zwei grundlegende Aktivitäten aufgeführt, die der Manager in der Werkstatt ausführt:

- Tägliche Aktivitäten

- Kontinuierliche (Kaizen) Aktivitäten

Lassen Sie uns sie jetzt zum besseren Verständnis ausführlich besprechen.

Tägliche Aktivitäten

Die täglichen Aktivitäten, die ein Manager in einer Werkstatt ausführt, umfassen:

Tägliche Teambesprechungen.

Verwalten Sie direkt alle verfügbaren Ressourcen.

Gemba walk: Manager, die in der Werkstatt gehen, um zu überwachen, ob alles reibungslos läuft oder nicht, erhöhen die Moral und Sicherheit der Arbeitnehmer und damit die Produktivität.

Praktische Problemlösung und Korrekturmaßnahmen bei fehlerhaften Maschinen.

Housekeeping für Sauberkeit und Ordnung.

Kontinuierliche (Kaizen) Aktivitäten

Diese Aktivitäten umfassen -

Aktuelle Probleme angehen, zukünftige Probleme im Zusammenhang mit Prozessen, Aktivitäten, Methoden, Maschinen und Arbeitern antizipieren.

Ergreifen vorbeugender Maßnahmen bei potenziellen Problemen, um Zeit- und Sicherheitsverluste zu vermeiden.

Es ist wichtig, das Wissen über neue Maschinen, Werkzeuge und Techniken zur Verbesserung der Werkstatt ständig zu aktualisieren.

Benachrichtigung und Diskussion mit dem höheren Management über größere Änderungen, falls erforderlich in der Werkstatt.

Verbindung zu Arbeitnehmern, Untergebenen und Lieferanten halten.

Im nächsten Kapitel werden wir ausführlich auf Shop Floor Control eingehen.

Humans are the worst control system to put in front of a car.

– Peter Diamandis, a Greek–American engineer, physician, and entrepreneur

Die Fertigungssteuerung spielt eine entscheidende Rolle in der Fertigungshalle, da das Management in Echtzeit sehen kann, was passiert. Die Fertigungssteuerung ist für jedes Fertigungs-, Montage- oder Verarbeitungsunternehmen erforderlich. Fertigungssteuerungssysteme können die Produktivität erheblich steigern und damit den ROI des Unternehmens steigern.

Was ist SFC und SFCS?

Lassen Sie uns nun im Detail verstehen Shop Floor Control (SFC) und die Shop Floor Control System (SFCS).

Werkstattsteuerung (SFC)

Es handelt sich um ein System mit Methoden und Werkzeugen, mit denen der Fortschritt der Arbeiten in einer Fertigungseinheit verfolgt, geplant und gemeldet werden kann.

Je besser die Kontrolle in der Werkstatt ist, desto besser ist die Bestands- und Betriebskontrolle und desto besser ist die Produktivität der Arbeiter. Leistung und ROI eines Fertigungsunternehmens variieren direkt proportional zur Fertigungssteuerung.

Fertigungssteuerungssystem (SFCS)

Es ist ein Softwaresystem, mit dem der Arbeitsfortschritt in einer Fertigungseinheit verfolgt, optimiert und gemeldet wird. SFCS kann einen Teil eines Auftrags oder einer abgeschlossenen Operation auswerten. Es bietet den Einblick in die laufenden Arbeiten. Diese Erkenntnisse sind nützlich, um die Ressourcen zu planen, das Inventar zu bewerten und die Produktivität der Mitarbeiter in einer Werkstatt zu steigern.

For example - Einige beliebte Fertigungssteuerungssysteme, mit deren Hilfe Werkstattinformationen detailliert erfasst und überwacht werden können, sind:

- Sage 500 ERP

- ShopFloor

- JD Edwards World Werkstattsteuerungssystem.

Ziele und Nutzen von SFCS

Lassen Sie uns nun die Ziele und die Vorteile der Fertigungssteuerungssysteme diskutieren.

Ziele von Fertigungssteuerungssystemen

Hier sind einige wichtige Ziele von SFCS -

Um die vollständige Kontrolle über Aktivitäten, Inventar und Ressourcen in der Werkstatt zu gewährleisten.

Rationalisierung der Abläufe und Verkürzung der Produktionszykluszeiten.

Bereitstellung von Echtzeitdaten zu Aktivitäten, Inventar und Ressourcen.

Um genaue Aktualisierungen der Maschinennutzung, der Arbeitsstunden für jeden Mitarbeiter, der Lohn- und Gehaltsabrechnung und der rechtzeitigen Benachrichtigung über potenzielle Probleme bereitzustellen.

Vorteile des Fertigungssteuerungssystems

Hier sind einige herausragende Vorteile, die SFCS bietet:

Es ist papierlos.

Es bietet vollständige Sichtbarkeit dessen, was in der Werkstatt passiert.

Die Vorgesetzten und Manager fühlen sich befugt, da das SFCS es ihnen ermöglicht, die gesamte Bandbreite der in der Werkstatt durchgeführten Operationen und Aktivitäten zu überwachen.

Es warnt den Mitarbeiter vorab vor bevorstehenden Problemen, um den Verlust von Eigentum oder Zeit zu begrenzen oder zu beseitigen.

Es liefert Echtzeitdaten, die quantifizierbar und umsetzbar sind.

Es ermöglicht die Planung und Planung von Betriebsabläufen und erhöht so die Effizienz der Arbeitnehmer.

Es beseitigt die Fehler bei der Berechnung der Maschinenzeit, der Arbeitsstunden, der Lohn- und Gehaltsabrechnung und vielem mehr.

Es deckt betriebliche Schwachstellen und Probleme des Personals sowie Ressourcen auf und hilft, diese rechtzeitig zu beheben.

Es erleichtert dem Management die Entscheidungsfindung durch die Bereitstellung von Berichten.

Es steigert den ROI eines Fertigungsunternehmens.

Elemente von SFCS

Es gibt vier grundlegende Elemente des Fertigungssteuerungssystems. Sie sind -

Communication - Nachrichtenaustausch innerhalb des SFCS.

Data Management - Speichern, Umschreiben, Löschen, Anhängen und Aufzeichnen der Echtzeitdaten.

Processing - Zugriff auf Daten und Verarbeitung für quantifizierbare Messwerte und Berechnungen.

User Interface - Leicht zu erlernende, benutzerfreundliche, klare Anweisungen und Benachrichtigungen mit Touchscreen-Benutzeroberfläche, die die Aufgaben beschleunigt.

Hauptmerkmale von SFCS

Hier sind einige wichtige Hauptmerkmale von SFCS:

Flexibility - Das SFCS sollte Änderungen des Produktvolumens oder des Produkts selbst berücksichtigen.

Inter-operability - Das SFCS sollte kohärent genug sein, um auf verschiedenen Hardware- und Softwareplattformen zu arbeiten.

Portability- Das SFCS sollte plattformübergreifend arbeiten können. Wenn es auf einer bestimmten Hardwareplattform und einem bestimmten Betriebssystem funktioniert, sollte es auch auf einer anderen Hardwareplattform und einem anderen Betriebssystem funktionieren, was durch Standardprogrammiersprache und Standardbetriebssystemaufrufe erreicht werden kann.

Im nächsten Kapitel werden wir detailliert diskutieren, was Werkstattsteuerung ist.

The art of effective listening to clear communication, and clear communication is necessary to management success.

– James Cash Penney, an American Businessman

Fehler und Irrtümer aufgrund mangelnder klarer Kommunikation können in der Werkstatt teuer werden. Eine schlechte Kommunikation führt auch zu einer Verschwendung von Arbeitsstunden, Maschinenzeit und vor allem zu Anstrengungen. Die Kommunikationslücken in der Werkstatt sollten idealerweise Null sein, da die Kommunikation eine wichtige Rolle bei der Erzielung einer hohen Betriebsleistung und eines hohen Qualitätsmanagements spielt.

Warum ist Werkstattkommunikation wichtig?

Die Arbeiter und andere Mitarbeiter in der Werkstatt arbeiten in einer kooperativen Umgebung von Mensch und Maschine. So tauschen die Mitarbeiter nicht nur die Informationen aus, sondern auch ihre Gefühle. Die Aufgaben in der Werkstatt erfordern in hohem Maße eine gemeinsame Anstrengung des Managers, des Vorgesetzten, der Arbeiter und der Maschinen. Daher ist eine klare Kommunikation und ein klarer Zugriff eine dringend benötigte Information, die für sie wichtig ist.

Zusätzlich zu allen oben genannten Faktoren kann eine schlechte Kommunikation in der Werkstatt zum Verlust von Geschäftseigentum, Aufwand und Zeit führen. Dies kann auch zum Verlust zukünftiger Geschäfte führen. Angesichts all dieser Risiken ist es sicher, dass die Kommunikation in der Werkstatt von Bedeutung ist.

Art der Kommunikation in einer Werkstatt

Es gibt zwei typische Arten der Kommunikation in der Werkstatt:

Machine to Machine (M2M)- Es wird von Automatisierungssteuerungen bereitgestellt, um eine effiziente Prozessausführung auf Maschinenebene zu ermöglichen. Bei dieser Art der Kommunikation kommunizieren die Geräte direkt miteinander über einen drahtgebundenen oder drahtlosen Kommunikationskanal und dedizierte Protokolle. Sensoren und Relais, Datenbank, Anwendungssoftware und Netzwerk ermöglichen diese Art der Kommunikation. Neueste M2M-Kommunikationssysteme übertragen Daten auch an die persönlichen Mobilgeräte der Führungskräfte.

Machine to Business (M2B) or Machine to Enterprise (M2E)- Es wird von Automatisierungscontrollern bereitgestellt, um eine effiziente Prozessausführung auf Management- oder Unternehmensebene zu ermöglichen. In diesem Fall greift die Anwendungssoftware auf der Anbieterseite auf in der Datenbank gespeicherte Fertigungsdaten zu, ohne in die komplexen Fertigungsprozesse einzusteigen.

Die Rolle eines Managers in der Kommunikation der Mitarbeiter in der Werkstatt

Der Fertigungsleiter muss mit dem Fertigungspersonal kommunizieren, um den Puls der Produktion zu kennen. Ein Fertigungsleiter muss die folgenden Dinge tun, um ein besseres Verhältnis zum Personal zu erreichen:

Finden Sie die Zeit für einen Gemba-Spaziergang heraus, unabhängig von allen anderen zahlreichen Aktivitäten.

Bleiben Sie für die Untergebenen zugänglich und erreichbar.

Besuchen Sie die Arbeitsstationen und Montagelinien, um zu beobachten, was in der Realität passiert.

Bringen Sie die Mitarbeiter dazu, über ihre Probleme zu sprechen.

Bauen Sie das Vertrauen von Arbeitnehmern und anderen Mitarbeitern auf.

Verdoppeln Sie die Hörzeit in Bezug auf die Gesprächszeit und zeigen Sie echtes Interesse an dem, was sie sprechen.

Studiere die Körpersprache anderer; Gesten und Ausdrücke, denn selbst wenn eine Person aufhört zu reden, kann sie nicht aufhören, sich zu benehmen.

Seien Sie den Mitarbeitern und Arbeitern gegenüber herzlich.

Trainieren Sie die Mitarbeiter und andere Mitarbeiter regelmäßig, damit sie Änderungen in Technologie, Prozessen und Arbeitsumgebung erfahren.

Treffen Sie die Untergebenen einige Zeit wöchentlich, um über Updates zu informieren, Probleme zu besprechen und Brainstorming zu betreiben.

Fertigungsetiketten für Manager

Manieren und Etikette können die Moral des Personals in der Werkstatt verbessern und einen konsistenten Erfolg im Lean-Manufacturing-Prozess bringen. Die folgenden Etikette sind für die Fertigungsleiter wichtig:

Respektvoller Umgang mit anderen Mitarbeitern. Sie unabhängig von ihrem Junior-Rang nicht herabzusehen.

Ankündigung regelmäßiger oder besonderer Besuche.

Halten Sie die Hände immer aus den Taschen, während Gemba geht.

Wirklich und einfühlsam auf das achten, was die Untergebenen sagen.

Lassen Sie die Untergebenen wissen, dass ihre Beiträge zum Management wertvoll sind.

Verständnis der Landessprache und der Amtssprache sowie deren Verwendung gemäß den Anforderungen.

Rückgabe von Telefonanrufen und E-Mails so schnell wie möglich für eine vollständige Kommunikation.

Sprechen Sie klar und bei Bedarf etwas laut, um in der lauten Umgebung der Werkstatt hörbar zu sein.

Wertschätzung der Arbeiter und Untergebenen in der Arbeit für ihre Ideen und harte Arbeit.

Beseitigung von Reibungsverlusten zwischen Arbeitnehmern und anderen Mitarbeitern, indem ihnen der Zugriff auf die richtigen Informationen ermöglicht wird.

Wir danken den Mitarbeitern, wünschen ihnen einen guten Tag und bedanken uns für ihre Geduld und Zusammenarbeit durch einige besondere Besuche.

Die Vorschläge oder Meinungen von jemandem nicht herabsetzen.

In der Werkstatt nicht trinken oder essen.

Nichts berühren, es sei denn, der Manager weiß, was er tut.

Den Lautsprecher nicht unterbrechen.

Die laufende Aufgabe nicht stören. Die Operationen, die aufgrund Ihrer Anwesenheit stattfinden, werden nicht überschattet.

Keine Fotos oder Videos ohne Erlaubnis höherer Behörden oder ohne vorherige Ankündigung an das Personal in der Werkstatt aufnehmen.

Fertigungsetiketten für Vorgesetzte und Arbeiter

Die Vorgesetzten und Arbeiter sollten die unten angegebenen Etikette befolgen -

Pünktlich und nüchtern in der Werkstatt ankommen.

Tragen von Sicherheitsausrüstung während der Arbeit.

Bewahren Sie die Werkzeuge, Geräte und sonstigen Gegenstände der Werkstatt vor dem Verlassen der Werkstatt im dafür vorgesehenen Bereich auf.

Aus Sicherheitsgründen keine losen Kleidungsstücke tragen.

Keine Getränke oder Lebensmittel in die Werkstatt bringen.

Kein Kaugummi oder Tabak in der Werkstatt.

Keine mobile Immobilie in der Werkstatt ohne Erlaubnis der betroffenen Behörden mitnehmen.

Fertigungskommunikationssysteme

Hier sind einige beliebte Kommunikationssysteme in der Werkstatt -

MConnect

Es handelt sich um ein lizenzfreies Open-Source-Fertigungsprotokoll, mit dem Fertigungsanlagen in der Werkstatt problemlos mit der Außenwelt verbunden werden können. Es verwendet etablierte Internetstandards wie HTTP und XML.

NC-Simulation

Während der Simulation werden automatisch Fertigungsdokumente und Berichte in HTML- und PDF-Formaten erstellt. Das 3D-Reviewer-Tool ist sehr hilfreich bei der Kommunikation in der Werkstatt sowie mit den Anbietern und Kunden.

Shop Floor Connect

Es bietet eine direkte Verbindung zu jeder Maschine im Shop. Es hat elegante Touchscreen einfache Benutzeroberfläche. Die Werkstattbetreiber können direkt auf Daten zugreifen, indem sie die richtigen für die Produktion erforderlichen Datendateien wie CNC-Programme, Werkzeuglisten und Zeichnungen suchen.

In a balanced organization, working towards a common goal, there is success.

─ Arthur Helps, an English writer

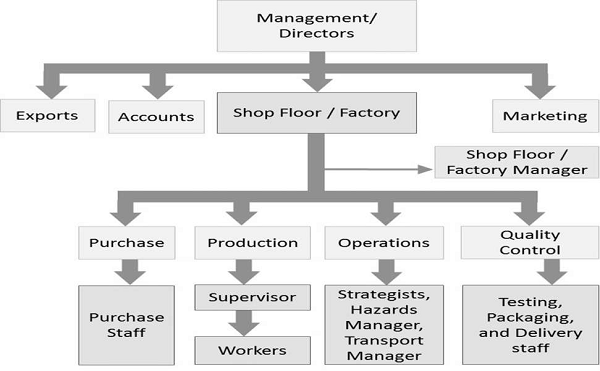

Eine Werkstatt ist eine kleine Organisation innerhalb einer großen. Es ist eine Teilmenge des Unternehmens, in der die gesamte materielle Produktion stattfindet. Innerhalb einer Werkstatt gibt es verschiedene kleinere Abteilungen, Abläufe und Verantwortlichkeiten.

Werkstattabteilungen

Die folgenden Abteilungen arbeiten unter einer Fabrik oder einer Werkstatt -

- Einkaufsabteilung

- Produktionsabteilung

- Einsatzabteilung

- Abteilung für Qualitätskontrolle

Lassen Sie uns nun detailliert auf jede dieser Abteilungen eingehen.

Einkaufsabteilung

Es ist dafür verantwortlich, die Notwendigkeit des Kaufs zu erkennen, Angebote oder Vorschläge zu erhalten und das erforderliche Material zu beschaffen. Die Einkaufsabteilung ermittelt die Compliance des Lieferanten, kümmert sich um Lieferanten und bewertet die Kosten und die Qualität des eingehenden Materials. Es befasst sich schließlich mit der Buchhaltung für den tatsächlichen Einkauf.

Produktionsabteilung

Es funktioniert in drei Schritten wie unten gezeigt -

Pre-production - Vorbereitung des Materials für die Verwendung durch Inspektion, Aushärtung oder Reinigung.

Production - Verwendung des Materials für die eigentliche Produktion / Montage / Verarbeitung.

Post-production - Sortieren Sie die fertigen Produkte nach Typen / Varianten und verpacken Sie sie.

Die Produktionsabteilung ist bei Bedarf für die Erstellung / den Bau von Produkten mit verschiedenen Varianten verantwortlich. Es ist auch bestrebt, mit idealerweise null Fehlern herzustellen oder zu montieren.

Einsatzabteilung

Diese Abteilung ist für die Leitung und Entwicklung verantwortlich. Es bestimmt Prozesse und Produktvolumen, plant und steuert den Workflow in der Werkstatt und steuert den Betrieb in der Werkstatt. Es ist auch dafür verantwortlich, Ergebnisse ohne zeitliche Verzögerungen zu liefern.

Abteilung für Qualitätskontrolle

Es ist dafür verantwortlich, das Produkt anhand von Kriterien zu testen, die für eine optimale Qualität festgelegt wurden. Es stellt sicher, dass das Produkt nicht kontaminiert oder beschädigt wird. Es genehmigt oder lehnt Rohmaterial, Fertigprodukt oder Verpackungsmaterial ab. Es überprüft alle Aufzeichnungen auf Qualität und Vollständigkeit der Bestellung, bevor es an den Versand oder die Verteilung gesendet wird. Diese Abteilung untersucht die Beschwerden der Kunden und unterhält eine Beziehung zu den Anbietern.

Mitarbeiter in der Werkstatt

Es gibt mehrere Mitarbeiter, die in der Werkstatt arbeiten werden. Die wichtigsten sind:

- Shopfloor Manager

- Supervisor

- Foremen

- Workers

- Operatives

Lassen Sie uns nun verstehen, welche Rollen und Verantwortlichkeiten jedes dieser Mitarbeiter hat.

Shopfloor Manager

Der Manager ist verantwortlich für die Verwaltung der Mitarbeiter und Ressourcen in der Werkstatt. Er ist auch dafür verantwortlich, die neuen Mitarbeiter und Untergebenen zu schulen, sie in die Arbeitskultur einzuführen und ihre arbeitsbedingten Probleme zu lösen. Der Fertigungsleiter muss Hand in Hand mit dem Produktionsleiter arbeiten.

Supervisor

Der Vorgesetzte ist dafür verantwortlich, den Überblick über die Vorgänge in der Werkstatt zu behalten und die betroffene Person darauf aufmerksam zu machen, falls etwas schief geht. Er arbeitet als Assistent des Fertigungsleiters und seine Hauptaufgabe ist es, die Dinge zu erledigen.

Vorarbeiter

Sie erhalten ihre Position aufgrund von Berufserfahrung und nicht durch formelle Ausbildung. Sie erledigen die gleichen Aufgaben wie die Vorgesetzten unter dem Fertigungsleiter. Sie bringen anderen bei, wie man eine Aufgabe richtig und effizient ausführt. Sie lesen und folgen Entwürfen oder Skizzen. Sie können bei Bedarf Änderungen vorschlagen. Sie wenden sich an private Anbieter für Maschinen und Geräte. Sie sind auch der Ansprechpartner bei der Arbeit mit anderen Abteilungen oder Agenturen außerhalb der Organisation.

Arbeitskräfte

Sie sind die Mitglieder, die Dinge geschehen lassen. Die Arbeiter sind dafür verantwortlich, die produzierten Dinge durch Zusammenbauen, Optimieren und Drehen, Sortieren, Verpacken und Vorbereiten für den Vertrieb herzustellen. Die Arbeiter handhaben direkt Werkzeuge und Maschinen, um das Produkt herzustellen.

Mitarbeiter

Sie sind die Arbeiter, die Experten für eine bestimmte Funktion sind. Sie sind Teil des Arbeiterteams. Sie müssen eine Schulung zum Bedienen einer Maschine oder zum Erlernen einer Fertigkeit absolvieren. Sie müssen auch eine formelle Grundbildung absolvieren.

Rolle des Managers bei der Schulung des Personals

Der Manager ist dafür verantwortlich, Schulungen seiner Untergebenen durchzuführen. Der Manager sollte die folgenden Protokolle einhalten:

Nehmen Sie die Schulung des Personals als konstruktives Ereignis, anstatt es als Ausfallzeit der Maschine und Produktionsausfall zu betrachten.

Entwickeln Sie eine Sammlung von Wissensdatenbanken, die Schulungsressourcen wie Videos, aufgezeichnete Seminare, Bücher und Bedienungsanleitungen enthalten.

Lassen Sie die Mitarbeiter einfach auf die Wissensbank zugreifen.

Entwickeln Sie eine Schulungsstruktur entsprechend der kognitiven Ebene des Personals.

Wenden Sie sich an externe Schulungsagenturen, um seine Mitarbeiter an speziellen Maschinen oder Simulatoren zu schulen.

Was passiert, wenn eine Werkstatt nicht organisiert ist?

Im Folgenden sind einige der häufigsten Folgen einer unorganisierten Werkstatt aufgeführt.

- Die Arbeiter finden keine Werkzeuge und Geräte vor Ort.

- Die Geräte oder Maschinen verlieren an Gesundheit.

- Die Werkstattfläche, Arbeitszeit und Mühe werden verschwendet.

- Darüber hinaus wird es schwierig, den Abfall zu quantifizieren.

- Material oder fertiges Produkt sind anfällig für Beschädigungen.

- Es besteht Unfallgefahr.

Das 5-S-Programm für Ordnung in der Werkstatt

Das 5-S-Programm ist eine Methode, um die Aktivitäten in der Werkstatt schlanker zu gestalten. Es wurde in Japan entwickelt, um dieJust-in-Time (JIT)Herstellung. Es enthält fünf japanische Wörter, die die Richtlinien darstellen, um die Werkstatt mit minimalem Abfall und maximaler Effizienz gut organisiert zu halten.

Sortieren (Seiri)

Dies bedeutet, nur das zu behalten, was benötigt wird, und das zu entfernen, was nicht aus dem Arbeitsbereich stammt. Einige der häufigsten Fälle sind wie folgt:

Entfernen Sie alle nicht verwendeten Teile.

Hindernisse am Arbeitsplatz reduzieren oder beseitigen.

Platzieren Sie unnötige Gegenstände, die nicht sofort entfernt werden können, im Red-Tag-Bereich.

Verhindern Sie die Ansammlung unnötiger Gegenstände im Arbeitsbereich.

Verwenden Sie nur so viel Material, wie für die sofortige Arbeit erforderlich ist.

Schaffung eines gemeinsamen Austauschbereichs für Werkzeuge und Informationen.

In Ordnung gebracht (Seiton)

Dies bedeutet, dass die Werkzeuge, Geräte und Informationen in der richtigen Reihenfolge angeordnet sind, damit sie für die zukünftige Verwendung leicht gefunden werden können. Einige Beispiele sind wie folgt:

Ordnen Sie alle erforderlichen Elemente thematisch an, um die Verfügbarkeit zu vereinfachen.

Bewahren Sie die Werkzeuge nach Gebrauch an ihrem richtigen Ort auf.

Bewahren Sie die Werkzeuge in der Nähe des Arbeitsplatzes auf.

Sorgen Sie beim Bewegen von Werkzeugen und Geräten für Sicherheit.

Platzieren Sie alle häufig verwendeten Komponenten und Teile in der Nähe des Arbeitsplatzes.

Glanz (Seiso)

Dies bedeutet die Reinigung des Arbeitsplatzes. Einige häufige Fälle sind wie folgt:

Reinigen Sie Ihren Arbeitsplatz gemäß der eingestellten Reinigungshäufigkeit.

Verhindern Sie die Verschlechterung von Werkzeugen, Maschinen und anderen Geräten.

Sorgen Sie dafür, dass der Arbeitsplatz sicher, einfach und angenehm zu bearbeiten ist.

An Ort und Stelle muss jeder, der mit der Umgebung nicht vertraut ist, in der Lage sein, Probleme innerhalb von 50 Fuß in 5 Sekunden zu erkennen.

Standardisieren (Seiketsu)

Dies bedeutet, dass Sie die Best Practices konsequent befolgen.

Identifizieren und etablieren Sie Best Practices im Arbeitsbereich.

Regulieren Sie die besten Arbeitspraktiken der Mitarbeiter.

Richten Sie einen Workflow ein, wenn Sie Werkzeuge, Geräte und andere Maschinen gemeinsam nutzen.

Weisen Sie zu, wer für welche Aktivität verantwortlich ist.

Sustain (Shitsuke)

Dies bedeutet, dass die oben genannten vier Richtlinien beibehalten werden, ohne dass dies mitgeteilt wird.

Nehmen Sie sich etwas Zeit, um sich mit den besten Arbeitspraktiken vertraut zu machen.

Stärken Sie sich mit ergebnisorientierten Schulungen.

Disziplin beobachten und schätzen.

Vorteile des 5-S-Programms

Hier sind einige wichtige und unmittelbare Vorteile der 5-S-Programmausführung:

Reduzierung der Maschinenstillstandszeiten.

Erhöhung der Sicherheit.

Steigerung der Ordnung.

Verbesserung der Produktivität und Effizienz der Mitarbeiter.

Verbesserung der Zusammenarbeit und der positiven Einstellung der Mitarbeiter.

Verbesserung der Kundenwahrnehmung.

Im nächsten Kapitel werden wir den entscheidenden Sicherheitsaspekt einer Werkstatt ausführlich erörtern.

Working safety may get old and so do those who practice it.

─ Unknown

In der Werkstatt befinden sich zahlreiche Werkzeuge, Geräte und Hochleistungsmaschinen. Die Mitarbeiter der Werkstatt begegnen diesen täglich und sind der Gefahr von Unfällen ausgesetzt.

Es gibt ein anderes Sprichwort: "Ein falsches Werkzeug in den richtigen Händen ist weitaus besser als das Gegenteil." Abgesehen von den unversöhnlichen Maschinen, Geräten und Werkzeugen ist es manchmal die Nachlässigkeit oder die schlechten Absichten eines Menschen, der damit umgeht.

Lassen Sie uns die Maschinen, Werkzeuge und die Sicherheit in der Werkstatt im Detail verstehen.

Gefährliche Maschinen in der Werkstatt

In einer Werkstatt befinden sich mehrere scharfe Werkzeuge zum Schneiden, Pressen, Feilen, Befestigen usw. Es werden elektrische Geräte für verschiedene Montagetypen wie Schweißen oder Löten aufbewahrt. In einer Werkstatt befinden sich auch Maschinen mit laufenden Riemen und Rädern, drehbaren Wellen, Kupplungen, Spindeln, Hebe- und Bewegungsmaschinen sowie den daran befestigten beweglichen Teilen. Diese Maschinen können ihre Bediener verletzen, wenn bei der Arbeit mit ihnen nicht die richtige Sorgfalt angewendet wird.

Um sich vor Verletzungen zu schützen, müssen die Mitarbeiter über gründliche Kenntnisse in der Bedienung der Maschine verfügen.

Typische Schutzvorrichtungen für Werkstattmaschinen

Es gibt eine Reihe von Sicherheitsvorkehrungen für Werkstattmaschinen, einige der wichtigsten sind unten aufgeführt -

Fixed guard- Es handelt sich um einen mechanischen Schutz, der an der Maschine befestigt ist. Es verhindert den Zugang zu den gefährlichen Teilen der Maschine. Es ist ein zuverlässiger Schutz mit minimalem Wartungsaufwand.

Interlocking guard- Es kann eine mechanische, elektrische, pneumatische oder die Kombination von allen sein. Es ist so ausgelegt, dass die Maschine bei geöffneter Schutzvorrichtung nicht starten kann. Dies ist sehr nützlich, wenn regelmäßig Rohstoffe zugeführt und Produkte entnommen werden müssen.

Automatic guard- Es wird an Maschinen verwendet, bei denen Materialien wie Fallhämmer manuell zugeführt werden müssen. Der automatische Schutz bewegt sich schneller als der Betriebspunkt. Es ist für Maschinen geeignet, die mit rhythmischen Aktionen arbeiten und in ihrem wiederkehrenden Betrieb einige Sekunden Abstand haben. Es ist nicht gut für Hochgeschwindigkeitsmaschinen.

Trip guard- Es besteht aus einem Gitter oder Rahmen, der mit einem Mechanismus verbunden ist, der die Maschine durch Betätigen einer Bremse stoppen kann. Der Auslöseschutz kann auch in Form eines fotoelektrischen Vorhangs zwischen dem gefährlichen Teil der Maschine und dem Bediener erfolgen.

Schutzmaßnahmen für Arbeiter in der Werkstatt

Es gibt eine Reihe von Sicherheitsvorkehrungen, die von den Mitarbeitern in der Werkstatt und anderen Mitarbeitern angewendet werden. Nachfolgend sind einige der am häufigsten verwendeten Schutzartikel aufgeführt, die in der Werkstatt verwendet werden müssen.

Safety Helmets- Es kommt mit einer Ebene oder mit einem transparenten Gesichtsschutz. Der Gesichtsschutz schützt unter allen Umständen das Gesicht beim Schweißen, Schneiden oder bei ähnlichen Vorgängen, bei denen winzige Materialstücke abplatzen sollen. Sie werden auch mit einer abnehmbaren Stirnlampe geliefert, mit der der Arbeiter erkennen kann, ob dunkle Flecken vorhanden sind.

Safety Shoes- Sie haben geschlossene Zehen und eine dicke Sohle, die den Griff der Füße auf jeder Oberfläche fest macht. Sie schützen die Füße vor möglichen Verletzungen in der Werkstatt.

Gloves- Die Handschuhe schützen die Handflächen und Hände, während ein Arbeiter die Metallteile durch Schweißen oder Schneiden von Metall mit der Drehsäge zusammenbaut. Sie schützen auch die Hände der Arbeiter vor schädlichen Substanzen und chemischen oder thermischen Verbrennungen.

Industrial Jacket or Coat- Die Industriejacken oder -mäntel sind dick und hell gefärbt. Sie bestehen aus Segeltuch, Gummi oder einem anderen Material, das Feuer und Chemikalien widersteht. Sie sind in verschiedenen Längen erhältlich.

Hearing Protection- Es kommt in Form von Ohrstöpseln, die so raffiniert sind wie ein Paar Kappen mit einem Stirnband. Es ist das wichtigste Schutzgeschirr, das den lebenswichtigen Gehörsinn der Arbeiter rettet.

Protective Goggles- Es kommt mit verstellbaren Rahmen und Antibeschlagbrille in verschiedenen Farben. Es besteht aus kratzfestem Material wie Polycarbonat für eine längere Lebensdauer. Es bewahrt ein weiteres lebenswichtiges Organ, die Augen vor Brennen oder Verletzungen. Es schützt auch vor Sehstörungen durch ständige Einwirkung von hellem Licht.

Dust Mask- Es besteht aus Baumwolle. Es schützt die Atemwege des Arbeiters vor Partikeln aus der Luft, die beim Schleifen und Bohren entstehen.

Emergency Stop Control- Es ist ein Steuerungsmechanismus, um die Betriebsmaschine vollständig anzuhalten. Diese Stoppsteuerung überschreibt alle anderen Steuerungen, um die Maschine anzuhalten. Es benötigt auch einen separaten Mechanismus, mit dem die Maschine erneut gestartet werden kann.

Shopfloor Housekeeping für Sicherheit

Der Reinigungsservice ist für einen sicheren Arbeitsplatz in der Werkstatt von entscheidender Bedeutung. Es kann Unfälle verhindern, die Produktivität und die Arbeitsmoral verbessern sowie einen guten ersten Eindruck bei den Kunden hinterlassen. Das Reinigungspersonal in der Werkstatt sollte -

Verschüttungen und Undichtigkeiten melden und beseitigen.

Installieren Sie Spiegel und entsprechende Warnschilder an kritischen Stellen.

Halten Sie den Boden in gutem Zustand, vorzugsweise rutschfest.

Lagern Sie brennbares Material nicht in der Nähe von Zündquellen.

Halten Sie Gänge und Feuerlöcher von Hindernissen fern.

Allgemeine Sicherheitsregeln in der Werkstatt

Im Folgenden finden Sie einige allgemeine Regeln, die das Personal und die Besucher der Werkstatt zu ihrer Sicherheit befolgen sollten:

Tragen von Schutzartikeln wie Helmen, Schutzbrillen und Schuhen, unabhängig davon, ob Sie arbeiten oder nicht.

Tragen Sie keine Sandalen oder Hausschuhe, nur geschlossene Schuhe.

Das Reinigen, Reparieren oder Ölen von Maschinen muss beim Herunterfahren erfolgen.

Reinigen von Spänen und Metallpartikeln, die von Maschinen verstreut werden, nur mit einer Bürste, niemals mit den Fingern.

Sauberkeit und Ordnung üben.

Bei der Arbeit angemessene Kleidung tragen.

Überprüfen Sie den Maschinenzustand, bevor Sie ihn starten.

Keine Geräte bedienen, es sei denn, Sie haben eine absolute Idee und Autorität des Betriebs.

Versuchen Sie nicht, Fremdkörper vom Auge oder anderen Körperteilen zu entfernen.

Tragen Sie keine Krawatten, lose Kleidung, lange Haare oder baumelnden Schmuck um sich bewegende oder rotierende Maschinen.

Nicht arbeiten, wenn Sie müde, in Eile oder ungesund sind.

Keine Maschinen ohne Schutz und Abschirmung betreiben.

Während der Arbeit nicht essen / trinken / rauchen.

Nicht mit Pferdespielen beschäftigt.

Im nächsten Kapitel werden wir den IT- und Automatisierungsaspekt des Fertigungsmanagements ausführlich erörtern.

Software is a great combination between artistry and engineering.

– Bill Gates

Die Automatisierungs- und Informationstechnologie hat das verarbeitende Gewerbe weiterentwickelt. Steuerungssysteme wie Roboter, automatisierte Fahrzeuge und Maschinen beschleunigen die Produktion.

Die Arbeitsplätze in der Werkstatt, das gesamte Fertigungsunternehmen, Lieferanten, Lieferanten, Partner und Kunden sind mit Hilfe der IT miteinander verbunden. Die Informationstechnologie kann die Automatisierungstechnologie in den Herstellungsprozess integrieren, um eine schlanke Fertigung zu erreichen.

Lassen Sie uns im Detail verstehen, wie sich IT und Automatisierung auf das Shop Floor Management auswirken.

Was ist Fertigungsautomatisierung?

Werkstattautomatisierung ist definiert als die Einführung der Verwendung automatischer Geräte oder Systeme in der Werkstatt. Es verwendet Steuerungssysteme wie Roboter oder automatisierte Maschinen, um jede Aufgabe in der Kette von Produktionsaufgaben auszuführen.

Was ist die Fertigungsautomatisierungsinfrastruktur?

Es handelt sich um eine riesige Sammlung von Verfahren, Fertigungsgebäuden, Maschinen, Montagelinien, drahtgebundenen oder drahtlosen Netzwerken, speicherprogrammierbaren Steuerungen (SPS) und Schnittstellengeräten, die miteinander verbunden sind, um zur Automatisierung und Produktion von Fertigungsstätten beizutragen.

Herausforderungen in der Fertigungsautomatisierung

Die folgenden Herausforderungen dominieren bei der Automatisierung von Fertigungsstätten:

Unwillingness to change- Es ist eine große Herausforderung, die Werkstatt zu verändern, da die Werkstatt selbst komplexer Natur ist. Es ist eine schwierige Aufgabe, verschiedene Maschinen und Geräte anzuschließen, die spezielle Aktionen ausführen.

Finding a common language - dass mehrere Maschinen gemeinsam nutzen können.

Developing the protocols - Daten zwischen verschiedenen Maschinen und Geräten auszutauschen.

Acquiring data from numerous devices - in Echtzeit und Kompilierung in lesbares und umsetzbares Format.

Fest data handling.

Vor- und Nachteile der Fertigungsautomatisierung

Hier sind einige wichtige Vor- und Nachteile der Fertigungsautomatisierung:

Vorzüge der Fertigungsautomatisierung

Hier sind einige der sichtbarsten Vorteile der Fertigungsautomatisierung:

Improved Productivity- Durch die Automatisierung der Fertigung kann das Fertigungsunternehmen die Fertigung rund um die Uhr betreiben. Dies führt zu einer deutlichen Steigerung der Produktivität des Unternehmens.

Improved Quality- Automatisierung eliminiert Fehler, die Menschen machen können. Darüber hinaus werden die automatischen Systeme nicht müde, sodass Produkte mit einheitlicher Qualität zu unterschiedlichen Zeiten hergestellt werden können.

High Flexibility- Das Hinzufügen neuer Aufgaben in der Produktionslinie erfordert eine Schulung des Bedieners. Die Roboter können jedoch für neue Aufgaben vorprogrammiert werden. Diese Funktion macht den Herstellungsprozess flexibler.

Ease of Data Collection with High Accuracy- Die Fertigungsdaten können einfach mit einem von der IT unterstützten automatischen Datenerfassungssystem erfasst werden. Es erleichtert auch die Entscheidungsfindung, indem es hochpräzise, zuverlässige und umsetzbare Informationen bereitstellt.

Higher Safety- Die gefährlichsten Maschinen in der Werkstatt können automatisiert werden, um die Gefahr für den Menschen zu verringern. Darüber hinaus können Roboter anstelle von Menschen auch gefährliche Aufgaben ausführen.

Nachteile der Fertigungsautomatisierung

Hier sind einige der sichtbarsten Nachteile der Fertigungsautomatisierung:

High Amount of Investment- Um Maschinen mit einem angemessenen Maß an eingebauter Intelligenz zu beschaffen, sind hohe Kapitalinvestitionen erforderlich. Der Investitionsaufwand für die Schulung der Mitarbeiter zum automatischen System ist ebenfalls hoch.

Efforts of Tuning - Die Anstrengungen, die erforderlich sind, um das automatische System auf die traditionellen Prozesse und Vorgänge abzustimmen, erfordern Zeit und Mühe, abhängig von der Komplexität der Betriebsabläufe und dem Bereich der zu messenden Variablen.

IT-Lösungen für die Werkstatt

Die Fertigungs-IT ist bestrebt, Maschinen, Personen und Informationen miteinander zu verbinden. Es ermöglicht eine hervorragende Kontrolle über Kommunikation und Prozesse in der Fertigungsumgebung.

Die IT hilft dabei, Echtzeitinformationen aus den Prozessen abzurufen und in einem lesbaren Format anzuordnen. Diese Informationen sind wichtig, um Korrekturmaßnahmen zu ergreifen, genaue Entscheidungen zu treffen und den Kunden zufriedenstellende Produkte bereitzustellen. So kann die IT ein Fertigungsunternehmen in ein E-Business verwandeln.

Auf dem heutigen Markt sind viele Tools für das Fertigungs- / Fabrikmanagement verfügbar. Nachfolgend sind einige der beliebtesten IT-Lösungen für das Fertigungsmanagement aufgeführt.

Oracle Shop Floor Management (OSFM)

Es handelt sich um eine webbasierte Lösung, die die Fertigungsanforderungen erfüllt. Der Benutzer kann die Lösung gemäß seinen Anforderungen konfigurieren. Es kann einem Benutzer ermöglichen, Alarme einzustellen, den Produktionsprozess zu verfolgen und die Betriebsabläufe zu planen. Es bietet bei jedem Schritt die Transaktion von Operationen und Inventar. Es zeichnet Informationen auf, die in der Werkstatt in einer 24x7-Umgebung generiert wurden.

Ultriva Lean Factory Management

Es handelt sich um eine Cloud-basierte Anwendung, mit der das Produktionssequenzmanagement und das Nachschubmanagement von Material optimiert werden können. Es zeigt die Verfügbarkeit, Qualität und Leistung von Maschinen in Echtzeit, die Effizienz des Bedieners und die Arbeitsstunden sowie die Anzahl der geplanten und abgeschlossenen Produkte.

LinkinSoft Industrial Solutions

Diese Lösungen sollen die Kosten jeder Produktion genau berechnen und den Aufwand für Rohstoffe und Arbeitskosten minimieren. Es deckt nahezu alle Phasen des Fertigungsbetriebs ab, vom Materialeinkauf bis zur Lieferung der Produkte. Benutzer können den Status jeder Produktionslinie jederzeit überwachen.