Gestion de la chaîne d'approvisionnement - Guide rapide

La gestion de la chaîne d'approvisionnement peut être définie comme la gestion des flux de produits et de services, qui commence à partir de l'origine des produits et se termine à la consommation du produit. Il comprend également le mouvement et le stockage des matières premières qui sont impliquées dans les travaux en cours, l'inventaire et les biens entièrement meublés.

Le principal objectif de la gestion de la chaîne d'approvisionnement est de surveiller et de relier la production, la distribution et l'expédition des produits et services. Cela peut être fait par des entreprises qui ont une très bonne et étroite prise sur les stocks internes, la production, la distribution, les productions internes et les ventes.

Dans la figure ci-dessus, nous pouvons voir le flux de biens, de services et d'informations du producteur au consommateur. La photo montre le mouvement d'un produit du producteur au fabricant, qui le transmet au distributeur pour expédition. Le distributeur les expédie à son tour au grossiste ou au détaillant, qui distribue ensuite les produits dans divers magasins d'où les clients peuvent facilement obtenir le produit.

La gestion de la chaîne d'approvisionnement fusionne essentiellement la gestion de l'offre et de la demande. Il utilise différentes stratégies et approches pour visualiser l'ensemble de la chaîne et travailler efficacement à chaque étape impliquée dans la chaîne. Chaque unité qui participe au processus doit viser à minimiser les coûts et aider les entreprises à améliorer leurs performances à long terme, tout en créant de la valeur pour ses parties prenantes et ses clients. Ce processus peut également minimiser les taux en supprimant les dépenses, les mouvements et la manutention inutiles.

Ici, nous devons noter que la gestion de la chaîne d'approvisionnement et la gestion des événements de la chaîne d'approvisionnement sont deux sujets différents à considérer. La gestion des événements de la chaîne d'approvisionnement considère les facteurs qui peuvent interrompre le flux d'une chaîne d'approvisionnement efficace; des scénarios possibles sont envisagés et, en conséquence, des solutions sont élaborées pour eux.

Gestion de la chaîne d'approvisionnement - Avantages

Dans cette ère de mondialisation où les entreprises se font concurrence pour fournir les meilleurs produits de qualité aux clients et satisfaire toutes leurs demandes, la gestion de la chaîne d'approvisionnement joue un rôle très important. Toutes les entreprises dépendent fortement d'un processus de chaîne d'approvisionnement efficace.

Jetons un coup d'œil aux principaux avantages de la chaîne d'approvisionnement. lekey benefits of supply chain management sont comme suit -

Développe une meilleure relation client et un meilleur service.

Crée de meilleurs mécanismes de livraison pour les produits et services en demande avec un minimum de retard.

Améliore la productivité et les fonctions commerciales.

Minimise les coûts d'entrepôt et de transport.

Minimise les coûts directs et indirects.

Aide à expédier les bons produits au bon endroit au bon moment.

Améliore la gestion des stocks, en soutenant l'exécution réussie des modèles de stock juste à temps.

Aide les entreprises à s'adapter aux défis de la mondialisation, des bouleversements économiques, des attentes croissantes des consommateurs et des différences associées.

Aide les entreprises à minimiser les déchets, à réduire les coûts et à réaliser des gains d'efficacité tout au long du processus de la chaîne d'approvisionnement.

Ce sont là quelques-uns des principaux avantages de la gestion de la chaîne d'approvisionnement. Après avoir jeté un coup d'œil sur le concept et les avantages de la gestion de la chaîne d'approvisionnement, jetons un coup d'œil aux principaux objectifs de cette gestion.

Gestion de la chaîne d'approvisionnement - Objectifs

Chaque entreprise s'efforce de faire correspondre l'offre et la demande en temps opportun avec l'utilisation la plus efficace des ressources. Voici quelques-uns des objectifs importants de la gestion de la chaîne d'approvisionnement -

Les partenaires de la chaîne d'approvisionnement travaillent en collaboration à différents niveaux pour maximiser la productivité des ressources, élaborer des processus normalisés, éliminer les efforts en double et minimiser les niveaux de stocks.

La minimisation des dépenses de la chaîne d'approvisionnement est essentielle, en particulier lorsqu'il existe des incertitudes économiques dans les entreprises quant à leur volonté de conserver le capital.

Des produits rentables et bon marché sont nécessaires, mais les responsables de la chaîne d'approvisionnement doivent se concentrer sur la création de valeur pour leurs clients.

Dépasser régulièrement les attentes des clients est le meilleur moyen de les satisfaire.

Les attentes accrues des clients pour une plus grande variété de produits, des produits personnalisés, une disponibilité hors saison des stocks et une exécution rapide à un coût comparable à celui des offres en magasin doivent être égalées.

Pour répondre aux attentes des consommateurs, les commerçants doivent tirer parti des stocks en tant que ressource partagée et utiliser la technologie de gestion des commandes distribuée pour terminer les commandes à partir du nœud optimal de la chaîne d'approvisionnement.

Enfin, la gestion de la chaîne d'approvisionnement vise à contribuer à la réussite financière d'une entreprise. En plus de tous les points mis en évidence ci-dessus, il vise à diriger les entreprises utilisant la chaîne d'approvisionnement pour améliorer la différenciation, augmenter les ventes et pénétrer de nouveaux marchés. L'objectif est de générer un avantage concurrentiel et une valeur pour les actionnaires.

La gestion de la chaîne d'approvisionnement est un processus utilisé par les entreprises pour s'assurer que leur chaîne d'approvisionnement est efficace et rentable. Une chaîne d'approvisionnement est l'ensemble des étapes qu'une entreprise prend pour transformer les matières premières en un produit final. Les cinq composantes de base de la gestion de la chaîne d'approvisionnement sont examinées ci-dessous -

Plan

La phase initiale du processus de la chaîne d'approvisionnement est la phase de planification. Nous devons développer un plan ou une stratégie afin de déterminer comment les produits et services satisferont les demandes et les besoins des clients. À ce stade, la planification doit principalement se concentrer sur la conception d'une stratégie qui produit un profit maximal.

Pour gérer toutes les ressources nécessaires à la conception des produits et à la fourniture de services, une stratégie doit être conçue par les entreprises. La gestion de la chaîne d'approvisionnement se concentre principalement sur la planification et le développement d'un ensemble de mesures.

Développer (source)

Après la planification, l'étape suivante consiste à développer ou à s'approvisionner. Dans cette étape, nous nous concentrons principalement sur l'établissement d'une relation solide avec les fournisseurs des matières premières nécessaires à la production. Cela implique non seulement d'identifier des fournisseurs fiables, mais également de déterminer différentes méthodes de planification pour l'expédition, la livraison et le paiement du produit.

Les entreprises doivent sélectionner des fournisseurs pour fournir les articles et les services dont elles ont besoin pour développer leur produit. Ainsi, à ce stade, les responsables de la chaîne d'approvisionnement doivent construire un ensemble de processus de tarification, de livraison et de paiement avec les fournisseurs et également créer des mesures pour contrôler et améliorer les relations.

Enfin, les responsables de la chaîne d'approvisionnement peuvent combiner tous ces processus pour gérer leur inventaire de biens et services. Cette manutention comprend la réception et l'examen des envois, leur transfert vers les installations de fabrication et l'autorisation des paiements des fournisseurs.

Faire

La troisième étape du processus de gestion de la chaîne d'approvisionnement est la fabrication ou la fabrication des produits demandés par le client. Dans cette étape, les produits sont conçus, produits, testés, emballés et synchronisés pour la livraison.

Ici, la tâche du responsable de la chaîne d'approvisionnement est de planifier toutes les activités nécessaires à la fabrication, aux tests, à l'emballage et à la préparation de la livraison. Cette étape est considérée comme l'unité la plus métrique de la chaîne d'approvisionnement, où les entreprises peuvent évaluer les niveaux de qualité, la production et la productivité des travailleurs.

Livrer

La quatrième étape est la phase de livraison. Ici, les produits sont livrés au client au lieu de destination par le fournisseur. Cette étape est essentiellement la phase logistique, où les commandes des clients sont acceptées et la livraison des marchandises est planifiée. La phase de livraison est souvent appelée logistique, où les entreprises collaborent pour la réception des commandes des clients, établissent un réseau d'entrepôts, choisissent des transporteurs pour livrer les produits aux clients et mettent en place un système de facturation pour recevoir les paiements.

Revenir

La dernière et dernière étape de la gestion de la chaîne d'approvisionnement est appelée le retour. Au cours de l'étape, les marchandises défectueuses ou endommagées sont renvoyées au fournisseur par le client. Ici, les entreprises doivent traiter les requêtes des clients et répondre à leurs réclamations, etc.

Cette étape a souvent tendance à être une section problématique de la chaîne d'approvisionnement pour de nombreuses entreprises. Les planificateurs de la chaîne d'approvisionnement doivent découvrir un réseau réactif et flexible pour accepter les produits endommagés, défectueux et supplémentaires de leurs clients et faciliter le processus de retour pour les clients qui ont des problèmes avec les produits livrés.

La gestion de la chaîne d'approvisionnement peut être définie comme un flux systématique de matériaux, de biens et d'informations connexes entre les fournisseurs, les entreprises, les détaillants et les consommateurs.

Les types

Il existe trois types de flux différents dans la gestion de la chaîne d'approvisionnement -

- Flux de matières

- Information / Flux de données

- Flux d'argent

Examinons chacun de ces flux en détail et voyons également dans quelle mesure ils sont applicables aux entreprises indiennes.

Flux de matières

Le flux de matières comprend un flux régulier d'un article du producteur au consommateur. Cela est possible grâce à divers entrepôts parmi les distributeurs, les revendeurs et les détaillants.

Le principal défi auquel nous sommes confrontés est de garantir que le matériel circule rapidement sous forme de stock sans aucun arrêt par différents points de la chaîne. Plus il se déplace rapidement, mieux c'est pour l'entreprise, car il minimise le cycle de trésorerie.

L'article peut également circuler du consommateur au producteur pour tout type de réparation, ou d'échange contre un matériau en fin de vie. Enfin, les produits finis circulent des clients vers leurs consommateurs via différentes agences. Un processus appelé 3PL est en place dans ce scénario. Il existe également un flux interne au sein de l'entreprise cliente.

Flux d'information

Le flux d'informations / de données comprend la demande de devis, le bon de commande, les calendriers mensuels, les demandes de changement d'ingénierie, les plaintes de qualité et les rapports sur la performance du fournisseur du côté client au fournisseur.

Du côté producteur au côté consommateur, le flux d'informations consiste en la présentation de l'entreprise, l'offre, la confirmation de commande, les rapports sur les mesures prises en cas de déviation, les détails d'expédition, le rapport d'inventaire, les factures, etc.

Pour une chaîne d'approvisionnement réussie, une interaction régulière est nécessaire entre le producteur et le consommateur. Dans de nombreux cas, nous pouvons constater que d'autres partenaires tels que distributeurs, revendeurs, détaillants, prestataires de services logistiques participent au réseau d'information.

En plus de cela, plusieurs départements côté producteur et consommateur font également partie de la boucle d'information. Ici, nous devons noter que le flux d'information interne avec le client pour la fabrication en interne est différent.

Flux d'argent

Sur la base de la facture établie par le producteur, les clients examinent l'exactitude de la commande. Si les affirmations sont correctes, l'argent circule des clients vers le producteur respectif. Des flux d'argent sont également observés du côté producteur vers les clients sous la forme de notes de débit.

En bref, pour parvenir à une chaîne d'approvisionnement efficace et efficiente, il est essentiel de gérer correctement les trois flux avec un minimum d'efforts. Il est difficile pour un responsable de la chaîne d'approvisionnement d'identifier quelles informations sont essentielles pour la prise de décision. Par conséquent, il ou elle préfère avoir la visibilité de tous les flux en un clic.

Après avoir compris les flux de base impliqués dans la gestion de la chaîne d'approvisionnement, nous devons considérer les différents éléments présents dans ce flux. Ainsi, les différentes composantes du flux de la chaîne d'approvisionnement sont décrites ci-dessous.

Transport

Le transport ou l'expédition est nécessaire pour un approvisionnement continu et sans interruption. Les facteurs qui ont un impact sur les expéditions sont l'incertitude et l'instabilité économiques, la variation des prix du carburant, les attentes des clients, la mondialisation, les technologies improvisées, l'évolution de l'industrie des transports et les lois du travail.

Les principaux éléments qui influencent le transport doivent être pris en compte, car il dépend entièrement de ces facteurs pour l'exécution de la commande ainsi que pour s'assurer que tous les flux fonctionnent correctement. Les principaux facteurs sont -

Décisions à long terme

Les gestionnaires de transport doivent reconnaître le flux de fret d'approvisionnement et concevoir en conséquence la configuration du réseau. Maintenant, quand nous parlons de décision à long terme, nous voulons dire que le gestionnaire de transport doit choisir quel devrait être le principal mode de transport.

Le gestionnaire doit comprendre les flux de produits, le volume, la fréquence, la saisonnalité, les caractéristiques physiques des produits et les nécessités de manutention spéciales, le cas échéant. En plus de cela, le gestionnaire doit prendre des décisions quant à l'étendue de l'externalisation à faire pour chaque produit. Tout en tenant compte de tous ces facteurs, il devrait considérer attentivement le fait que les réseaux n'ont pas besoin d'être constants.

For example, afin de transporter le stock vers les installations de transbordement régionales pour le tri, l'emballage et le courtage de petites charges vers des clients individuels, les destinations de stock peuvent être assemblées par le biais de prestataires de transport sous contrat.

Décisions d'exploitation de voie

Ces décisions fonctionnelles mettent l'accent sur les opérations quotidiennes de fret. Ici, les gestionnaires de transport travaillent sur des informations en temps réel sur les exigences des produits à différents nœuds du système et doivent collaborer à chaque mouvement du produit qui est à la fois les voies d'expédition entrantes et sortantes afin de satisfaire leurs demandes de services au coût minimal possible.

Les gestionnaires qui prennent de bonnes décisions gèrent facilement les informations et utilisent les opportunités pour leur propre profit et s'assurent que le produit leur est transféré immédiatement, chaque fois que cela est demandé, cela aussi dans la bonne quantité. En même temps, ils réduisent également les coûts de transport.

For example, un envoi a atterri d'un fournisseur basé dans le New Jersey et la même semaine, un produit doit être expédié à New York au fur et à mesure qu'il devient disponible pour le mouvement. Si le gestionnaire est au courant de cette information à l'avance, il préparerait tout selon la demande et les produits pourraient être expédiés immédiatement.

Choix et mode de transporteur

Une décision très importante à prendre est de choisir le mode de transport. Avec l'amélioration des moyens de transport, les modes de transport qui n'étaient pas disponibles dans les modes de transport traditionnels dans le passé peuvent maintenant être un choix privilégié.

For example, le service de conteneurs ferroviaires peut offrir un package rentable et efficace par rapport à un transport motorisé. Lors de la prise de décision, le gestionnaire doit tenir compte des critères de service qui doivent être remplis, comme le délai de livraison, la date des exigences de traitement spéciales, tout en tenant compte de l'élément de coût, qui serait un facteur important.

Opérations au niveau du quai

Cela implique le dernier niveau de prise de décision. Cela comprend la planification, l'acheminement et l'ordonnancement.For example, si un chariot est chargé avec des commandes de clients différents, la fonction des gestionnaires au niveau du quai est de s'assurer que le conducteur est informé de l'itinéraire le plus efficace et que les chargements sont placés dans l'ordre des arrêts prévus.

Entreposage

L'entreposage joue un rôle essentiel dans le processus de la chaîne d'approvisionnement. Dans l'industrie d'aujourd'hui, les demandes et les attentes des clients subissent un changement considérable. Nous voulons que tout soit à notre porte - cela aussi avec un prix efficace. On peut dire que la gestion des fonctions d'entreposage exige une fusion distincte des compétences en ingénierie, en informatique, en ressources humaines et en chaîne d'approvisionnement.

Pour neutraliser l'efficacité des fonctions entrantes, il est idéal d'accepter des matériaux dans un moyen de transport immédiatement stockable, comme une palette, une caisse ou une boîte. Pour étiqueter la structure, la sélection des outils et le processus de gestion exigent les types et les quantités de commandes traitées. En outre, le nombre d'unités de gestion des stocks (SKU) dans les centres de distribution est une considération cruciale.

Les systèmes de gestion d'entrepôt (WMS) conduisent les produits à leur emplacement de stockage où ils doivent être stockés. La fonctionnalité requise pour l'achèvement et l'optimisation des fonctions de réception, de stockage et d'expédition est alors fournie.

Sourcing et approvisionnement

L'approvisionnement et l'approvisionnement sont une partie essentielle de la gestion de la chaîne d'approvisionnement. L'entreprise décide si elle souhaite réaliser tous les exercices en interne ou si elle souhaite le faire réaliser par tout autre cabinet indépendant. Ceci est communément appelé la décision de faire vs acheter, dont nous parlerons brièvement dans un autre chapitre.

Gestion des retours

La gestion des retours peut être définie comme la gestion qui invite à la fusion des défis et des opportunités pour la logistique entrante. Un programme de logistique inverse rentable relie l'offre disponible de retours aux informations sur le produit et à la demande d'articles réparables ou de matériaux recapturés. Nous avons trois piliers qui soutiennent les processus de gestion des retours. Ce sont les suivants -

Speed- Il est indispensable d'avoir une gestion rapide et facile des retours et d'automatiser les décisions concernant la production d'autorisations de retour de matériel (RMA) et si oui, comment les traiter. Fondamentalement, les outils de traitement rapide des retours incluent des flux de travail automatisés, des étiquettes et des pièces jointes et des profils d'utilisateurs.

Visibility- Pour améliorer la visibilité et la prévisibilité, les informations doivent être capturées initialement dans le processus, idéalement avant de livrer le retour au quai de réception. Les approches les plus efficaces et les plus faciles à mettre en œuvre pour obtenir de la visibilité sont les portails Web, l'intégration des opérateurs et les identifiants à code-barres.

Control- En cas de gestion des retours, la synchronisation des mouvements de matières est un problème courant qui doit être traité. Les producteurs doivent être très prudents et porter une attention particulière aux recettes et aux rapprochements et informer les parties prenantes des problèmes de qualité imminents. Dans ce cas, la réconciliation active la visibilité et le contrôle dans toute l'entreprise. Les points de contrôle clés de ce processus sont la conformité réglementaire, le rapprochement, la disposition finale et l'assurance qualité.

Les solutions logicielles peuvent aider à accélérer la gestion des retours en prenant en charge les profils utilisateur et les flux de travail qui indiquent les partenaires et les processus de la chaîne d'approvisionnement, par l'étiquetage et la documentation qui suivent le matériel avec les portails Web et par des rapports basés sur les exceptions pour fournir des informations en temps opportun. réconciliation. Ces caractéristiques, lorsqu'elles sont exécutées avec les trois piliers mentionnés ci-dessus, soutiennent un processus de retour fiable et prévisible pour compter la valeur dans toute l'entreprise.

Service après-vente

Maintenant que l'envoi commandé est terminé, quelle est la prochaine étape? Le service après-vente dans la chaîne d'approvisionnement a tendance à être un facteur de plus en plus essentiel car les entreprises proposent des solutions plutôt que des produits.

Les services après-vente comprennent la vente de pièces de rechange, l'installation de mises à niveau, l'inspection, la maintenance et les réparations, l'offre de formation, d'éducation et de conseil.

Actuellement, avec les demandes croissantes des clients, un volume élevé de service après-vente s'avère être une entreprise rentable. Ici, les services sont fondamentalement hétérogènes et les services à valeur ajoutée sont différents de ceux fournis avant le service de vente.

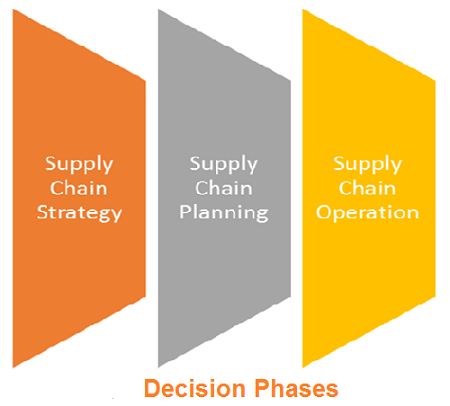

Les phases de décision peuvent être définies comme les différentes étapes impliquées dans la gestion de la chaîne d'approvisionnement pour prendre une action ou une décision liée à certains produits ou services. Une gestion réussie de la chaîne d'approvisionnement nécessite des décisions sur le flux d'informations, de produits et de fonds qui tombent en trois phases de décision.

Ici, nous discuterons des trois principales phases de décision impliquées dans l'ensemble du processus de la chaîne d'approvisionnement. Les trois phases sont décrites ci-dessous -

Stratégie de la chaîne d'approvisionnement

Dans cette phase, la décision est principalement prise par la direction. La décision à prendre considère les sections comme la prévision à long terme et implique le prix des marchandises qui sont très chères en cas de problème. Il est très important d'étudier les conditions du marché à ce stade.

Ces décisions tiennent compte des conditions actuelles et futures du marché. Ils comprennent la disposition structurelle de la chaîne d'approvisionnement. Une fois la mise en page préparée, les tâches et les tâches de chacun sont énoncées.

Toutes les décisions stratégiques sont prises par l'autorité supérieure ou la direction générale. Ces décisions comprennent le choix de la fabrication du matériau, l'emplacement de l'usine, qui devrait être facile pour les transporteurs à charger le matériau et à expédier à leur emplacement mentionné, l'emplacement des entrepôts pour le stockage du produit ou des marchandises finis et bien d'autres.

Planification de la chaîne d'approvisionnement

La planification de la chaîne d'approvisionnement doit être effectuée en fonction de la demande et de l'offre. Afin de comprendre les demandes des clients, une étude de marché doit être effectuée. La deuxième chose à considérer est la sensibilisation et les informations mises à jour sur les concurrents et les stratégies qu'ils utilisent pour satisfaire les demandes et les exigences de leurs clients. Comme nous le savons, différents marchés ont des demandes différentes et doivent être traités d'une manière différente.

Cette phase comprend tout, à partir de la prédiction de la demande du marché à quel marché seront fournis les produits finis à quelle usine est prévue à ce stade. Tous les participants ou employés impliqués dans l'entreprise doivent faire des efforts pour rendre l'ensemble du processus aussi flexible que possible. Une phase de conception de la chaîne d'approvisionnement est considérée comme réussie si elle fonctionne bien dans la planification à court terme.

Opérations de la chaîne d'approvisionnement

La troisième et dernière phase de décision comprend les différentes décisions fonctionnelles qui doivent être prises instantanément en quelques minutes, heures ou jours. L'objectif derrière cette phase décisionnelle est de minimiser l'incertitude et l'optimisation des performances. De la gestion de la commande client à la fourniture de ce produit au client, tout est inclus dans cette phase.

Par exemple, imaginez un client exigeant un article fabriqué par votre entreprise. Dans un premier temps, le service marketing est chargé de prendre la commande et de la transmettre au service de production et au service d'inventaire. Le service de production répond alors à la demande du client en envoyant l'article demandé à l'entrepôt via un support approprié et le distributeur l'envoie au client dans un délai. Tous les départements engagés dans ce processus doivent travailler dans le but d'améliorer les performances et de minimiser les incertitudes.

La mesure de la performance de la chaîne d'approvisionnement peut être définie comme une approche pour juger de la performance du système de la chaîne d'approvisionnement. Les mesures de performance de la chaîne d'approvisionnement peuvent généralement être classées en deux catégories -

Qualitative measures - Par exemple, la satisfaction du client et la qualité du produit.

Quantitative measures - Par exemple, délai de livraison de la commande, temps de réponse de la chaîne d'approvisionnement, flexibilité, utilisation des ressources, performances de livraison.

Ici, nous considérerons uniquement les mesures de performance quantitatives. La performance d'une chaîne d'approvisionnement peut être improvisée en utilisant une stratégie multidimensionnelle, qui traite de la manière dont l'entreprise doit fournir des services aux diverses demandes des clients.

Mesures quantitatives

La plupart du temps, les mesures prises pour mesurer la performance peuvent être quelque peu similaires les unes aux autres, mais l'objectif derrière chaque segment est très différent de l'autre.

Les mesures quantitatives sont les évaluations utilisées pour mesurer la performance et comparer ou suivre la performance ou les produits. Nous pouvons en outre diviser les mesures quantitatives de la performance de la chaîne d'approvisionnement en deux types. Ils sont -

- Mesures non financières

- Mesures financières

Mesures non financières

Les métriques de non-financial measurescomprennent le temps de cycle, le niveau de service client, les niveaux de stock, la capacité d'utilisation des ressources à exécuter, la flexibilité et la qualité. Dans cette section, nous aborderons les quatre premières dimensions des métriques -

Temps d'un cycle

Le temps de cycle est souvent appelé délai d'exécution. Il peut être simplement défini comme le retard de bout en bout dans un processus métier. Pour les chaînes d'approvisionnement, le temps de cycle peut être défini comme les processus commerciaux d'intérêt, le processus de la chaîne d'approvisionnement et le processus de commande à livraison. Dans le temps de cycle, nous devrions apprendre deux types de délais. Ils sont les suivants -

- Délai de la chaîne d'approvisionnement

- Délai de livraison de la commande

Le délai de livraison de la commande peut être défini comme le temps de retard au milieu de la passation de la commande par un client et de la livraison des produits au client. Dans le cas où l'article est en stock, il serait similaire au délai de distribution et au temps de gestion des commandes. Si l'article commandé doit être produit, il s'agirait de la somme du délai du fournisseur, du délai de fabrication, du délai de distribution et du temps de gestion des commandes.

Le délai d'exécution du processus de la chaîne d'approvisionnement peut être défini comme le temps mis par la chaîne d'approvisionnement pour transformer les matières premières en produits finis ainsi que le temps nécessaire pour atteindre les produits à l'adresse de destination du client.

Il comprend donc le délai fournisseur, le délai de fabrication, le délai de distribution et le délai logistique pour le transport des matières premières des fournisseurs aux usines et pour l'expédition des produits semi-finis / finis dans et hors des points de stockage intermédiaires.

Le délai dans les chaînes d'approvisionnement est régi par les arrêts dans l'interface en raison des interfaces entre les fournisseurs et les usines de fabrication, entre les usines et les entrepôts, entre les distributeurs et les détaillants et bien d'autres.

La compression des délais est un sujet crucial à discuter en raison de la concurrence basée sur le temps et de la collaboration entre les délais et les niveaux de stock, les coûts et les niveaux de service client.

Niveau de service client

Le niveau de service client dans une chaîne d'approvisionnement est marqué comme une opération de plusieurs indices de performance uniques. Ici, nous avons trois mesures pour évaluer les performances. Ils sont les suivants -

Order fill rate- Le taux d'exécution des commandes est la part des demandes des clients qui peut être facilement satisfaite à partir du stock disponible. Pour cette partie des demandes des clients, il n'est pas nécessaire de prendre en compte le délai de livraison du fournisseur et le délai de fabrication. Le taux d'exécution des commandes peut concerner un entrepôt central ou un entrepôt sur le terrain ou un stock à n'importe quel niveau du système.

Stockout rate - C'est l'inverse du taux d'exécution des commandes et marque la part des commandes perdues en raison d'une rupture de stock.

Backorder level - Ceci est encore une autre mesure, qui est la jauge du nombre total de commandes en attente d'être exécutées.

Probability of on-time delivery - Il s'agit de la partie des commandes des clients qui sont exécutées à temps, c'est-à-dire dans les délais convenus.

Afin de maximiser le niveau de service client, il est important de maximiser le taux d'exécution des commandes, de minimiser le taux de rupture de stock et de minimiser les niveaux de commandes en souffrance.

Les niveaux d'inventaire

Étant donné que les coûts de tenue des stocks augmentent considérablement les coûts totaux, il est essentiel de disposer d'un inventaire suffisant pour répondre aux demandes des clients. Dans un système de chaîne d'approvisionnement, les stocks peuvent être subdivisés en quatre catégories.

- Matières premières

- Travaux en cours, c.-à-d. Sections non finies et semi-finies

- Stocks de produits finis

- Pièces de rechange

Chaque inventaire est tenu pour une raison différente. Il est indispensable de maintenir des niveaux optimaux de chaque type d'inventaire. Par conséquent, évaluer les niveaux réels des stocks fournira un meilleur scénario d'efficacité du système.

Utilisation des ressources

Dans un réseau de chaîne d'approvisionnement, une grande variété de ressources est utilisée. Ces différents types de ressources disponibles pour différentes applications sont mentionnés ci-dessous.

Manufacturing resources - Inclure les machines, les manutentionnaires, les outils, etc.

Storage resources - Comprend des entrepôts, des systèmes de stockage et de récupération automatisés.

Logistics resources - Engager des camions, des transports ferroviaires, des transporteurs aériens, etc.

Human resources - Composé de personnel, de personnel scientifique et technique.

Financial resources - Inclure le fonds de roulement, les stocks, etc.

Dans le paradigme d'utilisation des ressources, la devise principale est d'utiliser efficacement tous les actifs ou ressources afin de maximiser les niveaux de service client, de réduire les délais et d'optimiser les niveaux de stocks.

Mesures financières

Les mesures prises pour évaluer les différents coûts fixes et opérationnels liés à une chaîne d'approvisionnement sont considérées comme des mesures financières. Enfin, l'objectif clé à atteindre est de maximiser les revenus en maintenant des coûts de chaîne d'approvisionnement bas.

Il y a une hausse des prix en raison des stocks, du transport, des installations, des opérations, de la technologie, des matériaux et de la main-d'œuvre. En règle générale, la performance financière d'une chaîne d'approvisionnement est évaluée en tenant compte des éléments suivants:

Coût des matières premières.

Revenu des marchandises vendues.

Les coûts basés sur l'activité comme la manutention, la fabrication, les taux d'assemblage, etc.

Coûts de conservation des stocks.

Les coûts de transport.

Coût des denrées périssables périmées.

Pénalités pour commandes mal remplies ou livrées en retard aux clients.

Crédits pour les livraisons incorrectes ou en retard des fournisseurs.

Coût des marchandises retournées par les clients.

Crédits pour les marchandises retournées aux fournisseurs.

En bref, nous pouvons dire que les indices de performance financière peuvent être fusionnés en un seul en utilisant des modules clés tels que le coût basé sur l'activité, le coût des stocks, le coût du transport et les transactions financières intersociétés.

Strategic sourcing peut être définie comme une approche collective et organisée de la gestion de la chaîne d'approvisionnement qui définit la manière dont les informations sont collectées et utilisées afin qu'une organisation puisse tirer parti de son pouvoir d'achat consolidé pour trouver les meilleures valeurs possibles sur le marché.

Nous ne pouvons pas développer l'importance de fonctionner de manière collaborative. Plusieurs décennies ont été témoins d'une transformation majeure du métier de la supply chain, de la compréhension de l'agent d'achat, où rester dans le référentiel était le critère, à l'émergence dans un environnement de gestion de la chaîne d'approvisionnement, où travailler avec des équipes transversales et multi-sites est important, à réussir.

L'approvisionnement stratégique est organisé en raison de la nécessité d'une méthodologie ou d'un processus. Il est collectif car l'une des nécessités les plus essentielles pour toute tentative d'approvisionnement stratégique réussie est de recevoir des composants opérationnels, en dehors de l'approvisionnement, engagés dans le processus de prise de décision et d'évaluation.

Le processus de traitement stratégique est une approche étape par étape. Le processus de traitement stratégique comporte sept étapes distinctes. Ces étapes sont expliquées ci-dessous en bref.

Comprendre la catégorie de dépenses

Les trois premières étapes de l'approvisionnement stratégique sont réalisées par l'équipe d'approvisionnement. Dans cette première étape, l'équipe doit faire une enquête complète sur les dépenses totales. L'équipe s'assure qu'elle reconnaît tous les aspects concernant la catégorie de dépenses elle-même.

Les cinq grandes régions analysées dans la première étape sont les suivantes:

- Compléter les registres et volumes de dépenses antérieurs.

- Dépenses divisées par articles et sous-articles.

- Dépenses par division, service ou utilisateur.

- Dépenses du fournisseur.

- Prévisions de demande ou budgets futurs.

Par exemple, si la classification est un emballage rainuré chez une entreprise de produits cliente, l'équipe doit reconnaître la description de la classification, les modèles d'application et la raison derrière la spécification de types et de qualités particuliers spécifiés.

Les parties prenantes de toutes les unités fonctionnelles et emplacements physiques doivent être déterminées. La logistique, par exemple, a besoin d'un rapport mis à jour concernant les spécifications de transport et les exigences de marketing pour reconnaître certaines caractéristiques de qualité ou applicables à l'environnement.

Évaluation du marché des fournisseurs

La deuxième étape comprend une évaluation fréquente du marché des fournisseurs pour rechercher des fournisseurs de remplacement pour présenter les titulaires. Une étude approfondie de la dynamique du marché des fournisseurs et des tendances actuelles est effectuée. L'élément majeur de la conception des produits clés estshould-cost. Parallèlement, une analyse du marché secondaire des principaux fournisseurs et un examen des risques ou des nouvelles opportunités sont également importants.

Désormais, il n'est pas recommandé d'analyser le coût normal de chaque article. Il existe de nombreux cas où les techniques d'approvisionnement stratégique conservatrices ont tendance à mieux fonctionner. Mais dans les cas où l'application de l'approvisionnement stratégique n'est pas applicable, l'analyse devrait-coût fournit un outil précieux qui permet de minimiser les coûts et les efforts de progrès réguliers du fournisseur.

Enquête fournisseur

La troisième étape consiste à développer une analyse des fournisseurs pour les fournisseurs de remplacement en place et potentiels. Cette analyse aide à examiner les compétences et les capacités d'un fournisseur. Dans l'intervalle, les données collectées auprès des fournisseurs en place sont utilisées pour vérifier les informations sur les dépenses que les fournisseurs disposent de leurs systèmes de vente.

L'équipe d'enquête considère les domaines susmentionnés pour la collecte d'informations. Les zones sont les suivantes -

- Feasibility

- Capability

- Maturity

- Capacity

L'analyse est faite pour examiner le potentiel et les compétences du marché pour satisfaire les demandes des clients. Cette analyse facilite l'examen effectué au stade initial pour déterminer si le projet proposé est faisable et peut être livré par la base d'approvisionnement identifiée.

Cette analyse fournit également une mise en garde initiale des demandes des clients sur le marché et permet aux fournisseurs de réfléchir à la manière dont ils réagiraient et y répondraient. Ici, la devise est de motiver les fournisseurs appropriés avec la bonne disposition structurelle pour répondre aux demandes.

Construire la stratégie

La quatrième étape consiste à élaborer la stratégie d'approvisionnement. La fusion des trois premières étapes soutient les éléments nécessaires à la stratégie d'approvisionnement. Pour chaque région ou catégorie, la stratégie dépend de la réponse aux questions ci-dessous.

Dans quelle mesure le marché est-il disposé à s'opposer au fournisseur?

Dans quelle mesure les clients d'une entreprise sont-ils disposés à tester les relations avec les fournisseurs en place?

Quels sont les substituts à l'évaluation concurrentielle?

En général, ces substituts sont choisis lorsqu'une entreprise d'achat a peu de poids sur sa base d'approvisionnement. Ils dépendront de la conviction que les fournisseurs partageront les bénéfices d'une nouvelle stratégie. Ainsi, nous disons que la stratégie d'approvisionnement est une accumulation de tous les moteurs mentionnés jusqu'à présent.

Demande RFx

La plupart du temps, l'approche concurrentielle est appliquée dans des cas généraux. Dans cette approche, une demande de proposition ou d'offre doit être préparée (par exemple, RFP, RFQ, eRFQ, ITT) pour la plupart des classifications ou groupes de dépenses.

Cela définit et clarifie tous les besoins de tous les fournisseurs pré-qualifiés. La demande doit comprendre les spécifications du produit ou du service, les exigences de livraison et de service, les critères d'évaluation, la structure des prix et les conditions financières.

Dans la cinquième étape, un plan d'interaction doit être exécuté pour attirer le maximum d'intérêt des fournisseurs. Il faut s'assurer que chaque fournisseur est conscient qu'il est en concurrence sur un pied d'égalité. Après avoir envoyé la demande de propositions à tous les fournisseurs, il doit être confirmé qu'ils ont suffisamment de temps pour répondre. Afin de motiver une plus grande réponse, des messages de suivi devraient également être envoyés.

Sélection

Cette étape consiste à sélectionner et à négocier avec les fournisseurs. Il est conseillé à l'équipe sourcing d'appliquer ses contraintes d'évaluation aux réponses générées par les fournisseurs.

Si des informations dépassant les limites de la réponse à la demande de propositions sont requises, elles peuvent être simplement demandées. Si cela est fait correctement, le processus de règlement est d'abord conduit avec un plus grand nombre de fournisseurs, puis présélectionné à quelques finalistes. Si l'équipe d'approvisionnement utilise un outil de négociation électronique, un grand nombre de fournisseurs peuvent soutenir le processus pendant une durée plus longue, donnant à des fournisseurs plus larges une meilleure opportunité de gagner l'entreprise.

Communication avec les nouveaux fournisseurs

Après avoir informé le (s) fournisseur (s) gagnant (s), ils devraient être invités à participer à l'exécution des recommandations. Les plans d'exécution varient en fonction de l'échelle des commutations effectuées par le fournisseur.

A des fins obligatoires, un plan de communication sera mis en place, incluant toute modification des spécifications et améliorations des modèles de livraison, de service ou de tarification. Celles-ci ont également tendance à être communiquées aux utilisateurs.

Comme nous le savons, l'entreprise profite énormément de tout ce processus de création d'un plan de communication, en apportant quelques modifications en fonction de la demande du client et en le transmettant au client. Il est essentiel que ce processus soit reconnu à la fois par l'entreprise et le fournisseur.

Pour les nouveaux fournisseurs, nous devons construire un plan de communication qui fait face au passage de l'ancien au nouveau à chaque étape du processus engagé par la catégorie de dépenses. Les sections qui ont un impact sur ce changement sont le département, les finances et le service client.

De plus, les antennes à risques seront particulièrement sensibles pendant cette période. Il est essentiel de jauger de près les performances du nouveau fournisseur au cours des premières semaines de performance.

Une autre tâche essentielle consiste à saisir le capital intellectuel de l'équipe d'approvisionnement, qui a été développé dans le cadre du processus en sept étapes, afin qu'il puisse être utilisé la prochaine fois que cette catégorie est sourcée.

Les unités de production sont principalement identifiées par leur décision de fabriquer ou d'acheter. En d'autres termes, souhaitent-ils produire eux-mêmes le produit souhaité ou veulent-ils l'acheter sur le marché étranger?

Cette décision est cruciale car les fournisseurs tiers, en particulier dans des pays comme l'Europe de l'Est, la Chine et d'autres régions du monde à bas prix, tiennent la promesse de bénéficiaires essentiels, que les pays développés ne parviennent pas à offrir.

Cependant, les pays développés peuvent facilement surmonter les dépenses liées au matériel importé grâce à des activités telles que les ressources humaines, la technologie de l'information, la maintenance et les relations avec la clientèle.

Si elles sont correctement utilisées et prises en charge, ces activités peuvent générer des bénéfices plutôt que de conduire la nation à subir davantage de pertes. Toutes les dépenses d'externalisation peuvent être récupérées grâce à ces activités et ne doivent donc pas être négligées lorsque les options sont envisagées.

La décision Make Vs Buy d'une nation dépend de trois piliers. Ces piliers sont -

- Stratégie d'entreprise

- Risks

- Facteurs économiques

Stratégie d'entreprise

Le premier pilier de la décision Make Vs Buy est la stratégie commerciale adoptée par une nation. Business strategy engage stratégiquement l'importance de l'entreprise dont le produit ou le service est envisagé pour l'externalisation, en plus du processus, des technologies ou des compétences nécessaires pour concevoir le produit ou fournir ce service particulier.

Ces facteurs doivent être soigneusement examinés, non seulement sur la base de l'environnement concurrentiel actuel, mais aussi en anticipant l'évolution de l'environnement concurrentiel à l'avenir.

Ainsi, en règle générale, il est conseillé de sélectionner les compétences et capacités internes lorsqu'un produit ou une fonction joue un rôle très important dans l'amélioration des performances de l'entreprise ou est considéré comme une opération de base.

Peut-être, si nous considérons un produit sensible au facteur temps ou un produit sujet à des modifications de conception conséquentes, la production par un tiers serait probablement une erreur. Dans des mondes simples, les entreprises doivent opter pour l'externalisation dans les scénarios suivants -

Supprimez les processus, qui sont intensifs dans le bilan, par exemple, le capital ou le travail.

Minimisez les coûts.

Bénéficiez de la flexibilité d'ajuster la production en fonction de l'évolution de la demande.

Éliminer progressivement la gestion de la paperasse, des documents ou de la formation.

Surveillez moins de travailleurs.

Avoir accès à de nouveaux outils et technologies de processus ou de réseau.

Tirez parti de l'expertise externe.

En fait, si un produit repose sur une technologie propriétaire ou une propriété intellectuelle ou si un produit ou une opération est critique pour la performance de l'entreprise, il est recommandé de sélectionner les compétences et capacités internes plutôt que l'externalisation.

De toute évidence, l'externalisation vaut la peine d'être envisagée dans certaines situations. Si un produit ou une fonction est essentiellement devenu une marchandise ou est dérivé de facteurs autres que des capacités uniques ou différenciantes et qu'en tant que tel, le transfert de la production ou de la gestion à un tiers n'entraîne pas de risque significatif pour la stratégie de l'entreprise, l'externalisation serait la solution idéale. Solution.

Des risques

le second pillar dans le cadre de la stratégie Make Vs Buy est risksimpliqué dans toute décision. Les principaux facteurs de risque impliqués dans la fabrication d'un produit dans le pays d'origine ou son achat à l'étranger sont la qualité, la fiabilité et la prévisibilité des solutions ou services externalisés. Parallèlement à cela, il existe des risques inhérents au processus d'étiquetage et de sélection du bon fournisseur et à la structuration d'une relation continue viable.

Lorsque nous avons de nombreux fournisseurs, une seule défaillance de la chaîne d'approvisionnement peut ne pas être mortelle. Même lorsque les fournisseurs fabriquent des parties d'un article au lieu de cet article entièrement meublé, il y aura des erreurs de fabrication. Ces erreurs doivent être identifiées avant l'assemblage des produits afin que l'article défectueux ne puisse pas être livré directement au consommateur.

Nous savons que l'externalisation ouvre un large éventail de nouveaux risques. Nous devons être attentifs à d'éventuels écueils avec les producteurs et examiner les partenaires de sous-traitance en fonction de leur importance pour l'entreprise.

Les opérations d'externalisation conduisant à une défaillance de service peuvent être écrasantes, par exemple, un réseau informatique, un système de traitement de la paie ou la fabrication d'éléments, par rapport à des risques ou des problèmes comme un pépin dans un programme de formation ou un plan de développement de produit à long terme, ce qui est bien moindre.

Il est très important de reconnaître les risques liés à la localisation d'un fournisseur externe. En plus de juger de la stabilité politique du pays d'origine, les entreprises doivent examiner la sécurité et les délais de livraison. Parallèlement à cela, ils doivent étiqueter et examiner les transporteurs ou routes secondaires potentiels ou rechercher d'autres producteurs comme solution de secours dans une zone différente qui fournit un volume supplémentaire pendant les pics de demande ou les perturbations de la source principale d'approvisionnement.

Lorsque nous fusionnons la fabrication externalisée de produits ou de processus externalisés qui nécessitent des compétences ou des actifs distincts, ce qui rend la réapprovisionnement difficile ou coûteuse, la gestion de la chaîne d'approvisionnement devient une fonction très complexe. En fait, ces risques par lesquels un producteur peut exploiter la relation hautement fiable d'un client en augmentant les prix ou en facturant de meilleures conditions (appelés risques de hold up) peuvent être facilement traités avec certaines solutions externes.

C'est une décision très importante à prendre. Il faut parcourir toutes les options disponibles et sélectionner la meilleure d'entre elles avant de prendre des engagements envers le fournisseur, car les accords d'externalisation peuvent être difficiles à modifier ou à rompre.

Facteurs économiques

le third pillar dans la stratégie Make Vs Buy est le economic factorsrésidant dans le pays qui doit décider d'acheter un produit ou de le fabriquer seul. Les différents facteurs économiques comprennent l'effet de la sous-traitance sur les dépenses en capital, le rendement du capital investi et le rendement des actifs, ainsi que les économies probables réalisées grâce à la sous-traitance.

Pour étudier l'importance des mécanismes de tarification, considérons les entreprises qui fondent leur décision sur l'opportunité d'externaliser uniquement sur des calculs approximatifs de la fonction interne par rapport aux coûts externes liés à la fonction externalisée, par exemple, le coût de chaque article produit ou le prix de fonctionnement d'un service RH ou d'un réseau informatique à la place sur les coûts totaux. Les prix nets qui doivent être pris en compte comprennent les schémas de traitement du fournisseur externalisé, exclusivement au fur et à mesure que le processus externalisé change. Ces changements s'avèrent essentiels.

Par exemple, la personnalisation de certains logiciels sur un réseau informatique tiers peut entraîner un surcoût important pour l'accord d'externalisation. S'attaquant à la personnalisation en interne, c'est-à-dire dans le pays d'origine, où le service informatique peut travailler en étroite collaboration, leur travail peut être facilement surveillé et plus productif avec les utilisateurs finaux pour satisfaire leurs demandes peut être obtenu, a tendance à être moins coûteux.

Parallèlement à cela, le pays d'origine doit choisir les partenaires d'externalisation avec beaucoup de prudence. Dans le cas où les partenaires de sous-traitance ne sont pas sélectionnés correctement, les entreprises tentent souvent de se protéger des échecs ou des retards en reproduisant en interne une partie de l'effort initialement déployé. Cela conduit à des prix multiples pour le même projet et les coûts potentiels sont généralement négligés lors de la conclusion de l'accord d'externalisation.

le costs that are often neglected in outsourcing manufacturing operations sont comme suit -

- Frais de transport et de manutention.

- Inventaires étendus et étendus.

- Les factures administratives comme la gestion des fournisseurs et les taux de contrôle qualité.

- Complexité coulée et son effet sur les flux allégés.

- Rendement minimal du capital investi.

- Fiabilité de la production et contrôle de la qualité.

Compte tenu de tous ces coûts, dépendre d'un devis unique pour mesurer la compétitivité d'un producteur externe n'est généralement pas suffisant. Les entreprises peuvent être sauvées de cette erreur en prenant en compte dans l'équation d'externalisation les effets économiques des prix salariaux comparatifs, la productivité du travail, l'utilisation des outils et du personnel, la partialité de la main-d'œuvre et des processus fonctionnels, le potentiel d'innovation des processus et des produits et les achats relatifs Puissance.

Enfin, nous pouvons dire que pour une relation d'externalisation réussie, les facteurs de base incluent le partage des économies résultant des progrès de la productivité, de sorte que les deux parties soient incitées à fusionner.

Après avoir établi une relation formelle sobre, il est primordial de rechercher le juste équilibre entre les fonctions fournisseurs totalement transparentes et la microgestion ou la perception de celle-ci. Une fois les décisions d'externalisation prises et les fournisseurs choisis, il est crucial d'être sur le même front sur un mécanisme de tarification juste et équilibré, les progrès de productivité et les attentes de minimisation des coûts et l'échelle nécessaire de réactivité aux changements de conception, de service ou de livraison.

La conception du réseau dans la chaîne d'approvisionnement détermine sa disposition physique, sa conception, sa disposition structurelle et l'infrastructure de la chaîne d'approvisionnement. Ici, les décisions majeures à prendre concernent le nombre, l'emplacement et la taille des usines de fabrication et des entrepôts et l'affectation des points de vente aux entrepôts, etc. Cette étape est également témoin d'autres décisions d'approvisionnement importantes. La durée de base de l'horizon de planification est de quelques années.

De nombreuses décisions importantes concernant l'emplacement à long terme, la capacité, la technologie et la sélection des fournisseurs doivent être prises en tenant compte des incertitudes probables présentes dans le développement du marché accompagnées de l'évolution des conditions économiques et juridiques.

La conception du réseau dans la chaîne d'approvisionnement se concentre principalement sur le développement de méthodes d'optimisation stochastique à plusieurs étapes nécessaires à l'aide à la décision en cas d'incertitude de la demande, du taux de fret et du taux de change. Ici, nous discuterons des différentes stratégies pour étudier l'incertitude et la modélisation de scénarios.

Warehouse location- Lorsque les entreprises étendent leurs succursales dans divers nouveaux emplacements, elles ont également besoin de nouveaux lieux de stockage. Ici, l'entreprise est confrontée à un problème d'emplacement de l'entrepôt. Dans l'ensemble des choix probables d'emplacements, celui qui a des coûts fixes et des coûts opérationnels minimaux en répondant à la demande requise est choisi.

Traffic network design- Avec la croissance démographique, le trafic dans les villes augmente. En raison de la demande de transport plus élevée, les réseaux de trafic doivent également être élargis. Le budget alloué étant généralement limité, l'enjeu majeur est de déterminer quels projets doivent être construits pour développer le flux à l'intérieur d'un réseau de trafic.

Reshoring- Ce phénomène est apparu récemment en raison de l'augmentation des coûts et d'autres circonstances. Il s'agit de ramener les produits et services externalisés au point d'origine d'où ils ont été initialement expédiés. Il décrit le processus consistant à ramener une partie ou la totalité de la production à sa source d'origine.

Modèles de réseaux

Les réseaux de chaînes d'approvisionnement présentent différents types de modèles qui nous aident à comprendre les différentes méthodes d'optimisation utilisées pour étudier l'incertitude et la modélisation de scénarios. Il existe six modèles de réseau de chaîne d'approvisionnement distincts, comme indiqué ci-dessous.

- Stockage producteur avec expédition directe

- Stockage des producteurs avec expédition directe et fusion en transit (cross docking)

- Stockage distributeur avec livraison par transporteur

- Stockage du distributeur avec livraison du dernier kilomètre

- Stockage producteur ou distributeur avec prise en charge client

- Stockage au détail avec retrait du client

Le réseau de la chaîne d'approvisionnement traite essentiellement de trois entités principales: le producteur, le distributeur et le commerçant. Deux options différentes sont disponibles, à savoir, le ramassage au client ou la livraison à domicile. Par exemple, si l'option de livraison à domicile est choisie, il y a transport entre le producteur et le distributeur, le distributeur et le commerçant et le producteur et le commerçant.

La décision du système de distribution est prise sur la base du choix des clients. Cela entraîne à son tour la demande pour le ou les produits et le coût de l'arrangement de distribution.

Les nouvelles entreprises peuvent s'arrêter en appliquant un seul type de réseau de distribution. La plupart du temps, les entreprises optent pour la fusion de différents types pour des produits distincts, différents clients et différentes situations d'utilisation, revenant aux différents modèles d'optimisation mentionnés ci-dessus. Nous allons maintenant discuter de chaque modèle en bref.

Stockage producteur avec expédition directe

Dans ce modèle, les marchandises sont déplacées directement de l'emplacement du fabricant en tant que point de départ vers l'emplacement du client final en tant que point de destination en contournant le détaillant. Le détaillant est la personne qui prend la commande et initie la demande de livraison. Cette option est également appelée livraison directe, le produit étant livré directement du site du fabricant à la destination du client.

Stockage des producteurs avec expédition directe et fusion en transit

Cela correspond quelque peu à la livraison directe ou au déménagement, mais la différence est que les pièces de la commande proviennent de différents endroits et sont fusionnées en un seul afin que le client obtienne une seule livraison.

Stockage distributeur avec livraison par transporteur

Cela entre en action lorsque l'inventaire n'appartient pas aux fabricants des usines; au lieu de cela, il appartient aux marchands / détaillants dans les entrepôts intermédiaires et les transporteurs de colis sont utilisés pour l'expédition des marchandises de l'emplacement intermédiaire au client final.

Stockage du distributeur avec livraison du dernier kilomètre

Ce type se produit lorsque le commerçant / détaillant livre les produits commandés par le client au domicile du client au lieu d'utiliser un transporteur de colis.

Stockage producteur / distributeur avec retrait client

Dans ce type, l'inventaire est stocké dans l'entrepôt appartenant au fabricant ou producteur mais les clients passent leurs commandes en ligne ou par téléphone et viennent ensuite chercher des points alloués pour la collecte de leurs commandes.

Stockage au détail avec retrait du client

Ceci s'applique principalement aux situations où l'inventaire est stocké localement dans les magasins de détail; les clients entrent dans le magasin de détail ou commandent quelque chose en ligne ou par téléphone et le récupèrent au magasin de détail.

Comme on le voit sous les principaux objectifs de la chaîne d'approvisionnement, l'un des objectifs fondamentaux de SCM est de s'assurer que toutes les activités et fonctions au sein de l'entreprise ainsi qu'à l'échelle de l'entreprise sont gérées efficacement.

Il existe des cas où l'efficacité de la chaîne d'approvisionnement peut être assurée par des gains d'efficacité dans les stocks, pour être plus précis, en maintenant l'efficacité des réductions de stocks. Bien que l'inventaire soit considéré comme un obstacle à une gestion efficace de la chaîne d'approvisionnement, les responsables de la chaîne d'approvisionnement reconnaissent la nécessité d'un inventaire. Cependant, la règle non écrite est de maintenir l'inventaire au strict minimum.

De nombreuses stratégies sont développées dans le but de rationaliser les stocks au-delà de la chaîne d'approvisionnement et de maintenir l'investissement en stocks aussi bas que possible. Les responsables de la chaîne d'approvisionnement ont tendance à maintenir les stocks aussi bas que possible en raison de l'investissement dans les stocks. Le coût ou l'investissement lié à la possession de stocks peut être élevé. Ces coûts comprennent les décaissements nécessaires à l'achat de l'inventaire, les coûts d'acquisition des stocks (le coût d'avoir investi dans les stocks plutôt que d'investir dans autre chose) et les coûts liés à la gestion de l'inventaire.

Rôle de l'inventaire

Avant de comprendre le rôle de l'inventaire dans la chaîne d'approvisionnement, nous devons comprendre la relation cordiale entre le fabricant et le client. Traiter les clients, faire face à leurs demandes et créer des relations avec le fabricant est une partie essentielle de la gestion des chaînes d'approvisionnement.

Il existe de nombreux cas où nous considérons que le concept de relation de collaboration est considéré comme l'essence même de la gestion de la chaîne d'approvisionnement. Cependant, une analyse plus approfondie des relations de la chaîne d'approvisionnement, en particulier celles qui incluent les flux de produits, montre qu'au cœur de ces relations se trouvent le mouvement des stocks et le stockage.

Plus de la moitié dépend de l'achat, du transfert ou de la gestion des stocks. Comme nous le savons, les stocks jouent un rôle très important dans les chaînes d'approvisionnement, étant une caractéristique saillante.

Les fonctions les plus fondamentales de l'inventaire dans les chaînes d'approvisionnement sont les suivantes:

- Fournir et soutenir l'équilibre de l'offre et de la demande.

- Pour faire face efficacement aux flux aller et retour dans la chaîne d'approvisionnement.

Les entreprises doivent gérer les échanges de fournisseurs en amont et les demandes des clients en aval. Dans cette situation, l'entreprise entre dans un état où elle doit maintenir un équilibre entre la satisfaction des demandes des clients, ce qui est généralement très difficile à prévoir avec précision ou exactitude, et le maintien d'un approvisionnement adéquat en matériaux et biens. Ce solde peut être obtenu par inventaire.

Modèles d'optimisation

Les modèles d'optimisation de la chaîne d'approvisionnement sont ces modèles qui codifient les problèmes pratiques ou réels dans un modèle mathématique. L'objectif principal de la construction de ce modèle mathématique est de maximiser ou de minimiser une fonction objective. En plus de cela, certaines contraintes s'ajoutent à ces questions pour définir la région réalisable. Nous essayons de générer un algorithme efficace qui examinera toutes les solutions possibles et retournera la meilleure solution à la fin. Les différents modèles d'optimisation de la chaîne d'approvisionnement sont les suivants -

Programmation linéaire en nombres entiers mixtes

La programmation linéaire en nombres entiers mixtes (MILP) est une approche de modélisation mathématique utilisée pour obtenir le meilleur résultat d'un système avec certaines restrictions. Ce modèle est largement utilisé dans de nombreux domaines d'optimisation tels que la planification de la production, le transport, la conception de réseau, etc.

MILP comprend une fonction objectif linéaire ainsi que des contraintes de limitation construites par des variables continues et entières. L'objectif principal de ce modèle est d'obtenir une solution optimale de la fonction objectif. Cela peut être la valeur maximale ou minimale, mais elle doit être obtenue sans violer aucune des contraintes imposées.

On peut dire que MILP est un cas particulier de programmation linéaire qui utilise des variables binaires. Par rapport aux modèles de programmation linéaire normaux, ils sont légèrement difficiles à résoudre. Fondamentalement, les modèles MILP sont résolus par des solveurs commerciaux et non commerciaux, par exemple: Fico Xpress ou SCIP.

Modélisation stochastique

La modélisation stochastique est une approche mathématique de la représentation des données ou de la prévision des résultats dans des situations où il y a dans une certaine mesure un caractère aléatoire ou imprévisible.

Par exemple, dans une unité de production, le processus de fabrication a généralement des paramètres inconnus comme la qualité des matières premières, la fiabilité des machines et la compétence des employés. Ces paramètres ont un impact sur le résultat du processus de fabrication mais il est impossible de les mesurer avec des valeurs absolues.

Dans ces types de cas, où nous devons trouver une valeur absolue pour des paramètres inconnus, qui ne peuvent pas être mesurés exactement, nous utilisons l'approche de modélisation stochastique. Cette stratégie de modélisation aide à prédire le résultat de ce processus avec un certain taux d'erreur défini en tenant compte de l'imprévisibilité de ces facteurs.

Modélisation d'incertitude

Tout en utilisant une approche de modélisation réaliste, le système doit prendre en compte les incertitudes. L'incertitude est évaluée à un niveau où les caractéristiques incertaines du système sont modélisées avec un caractère probabiliste.

Nous utilisons la modélisation de l'incertitude pour caractériser les paramètres incertains avec des distributions de probabilité. Il prend facilement en compte les dépendances comme entrée tout comme la chaîne de Markov ou peut utiliser la théorie des files d'attente pour modéliser les systèmes où l'attente a un rôle essentiel. Ce sont des moyens courants de modéliser l'incertitude.

Optimisation à deux niveaux

Un problème à deux niveaux se pose dans des situations réelles chaque fois qu'une décision décentralisée ou hiérarchique doit être prise. Dans ces types de situations, plusieurs parties prennent des décisions les unes après les autres, ce qui influence leur profit respectif.

Jusqu'à présent, la seule solution pour résoudre les problèmes à deux niveaux consiste à utiliser des méthodes heuristiques pour des tailles réalistes. Cependant, des tentatives sont faites pour améliorer ces méthodes optimales afin de calculer une solution optimale pour des problèmes réels également.

La tarification est un facteur qui augmente les bénéfices de la chaîne d'approvisionnement grâce à une adéquation appropriée entre l'offre et la demande. La gestion des revenus peut être définie comme l'application de la tarification pour augmenter le profit produit à partir d'un approvisionnement limité en actifs de la chaîne d'approvisionnement.

Les idées de la gestion des revenus recommandent à une entreprise d'utiliser d'abord la tarification pour maintenir l'équilibre entre l'offre et la demande et de penser à investir davantage ou à éliminer des actifs seulement après le maintien de l'équilibre.

Les actifs de la chaîne d'approvisionnement se présentent sous deux formes, à savoir capacity et Inventory

Les actifs de capacité dans la chaîne d'approvisionnement sont présents pour la fabrication, l'expédition et le stockage, tandis que les actifs d'inventaire sont présents dans la chaîne d'approvisionnement et sont transportés pour développer et improviser la disponibilité des produits.

Ainsi, nous pouvons définir davantage la gestion des revenus comme l'application d'une tarification différentielle sur la base du segment de clientèle, du temps d'utilisation et de la disponibilité du produit ou de la capacité pour augmenter l'excédent de la chaîne d'approvisionnement.

La gestion des revenus joue un rôle majeur dans la chaîne d'approvisionnement et a une part de crédit dans la rentabilité de la chaîne d'approvisionnement lorsqu'une ou plusieurs des conditions suivantes existent -

- La valeur du produit diffère selon les segments de marché.

- Le produit est hautement périssable ou le produit a tendance à être défectueux.

- La demande a des pics saisonniers et autres.

- Le produit est vendu à la fois en vrac et sur le marché au comptant.

La stratégie de gestion des revenus a été appliquée avec succès dans de nombreux flux que nous avons souvent tendance à utiliser, mais elle n'est jamais remarquée. Par exemple, la meilleure application réelle de la gestion des revenus peut être vue dans les compagnies aériennes, les chemins de fer, les hôtels et centres de villégiature, les navires de croisière, les soins de santé, l'impression et l'édition.

RM pour plusieurs segments de clientèle

Dans le concept de la gestion des revenus, nous devons nous occuper de deux questions fondamentales. Le premier est de savoir comment faire la distinction entre deux segments et concevoir leur tarification pour faire en sorte qu'un segment paie plus que l'autre. Deuxièmement, comment contrôler la demande afin que le segment de prix inférieur n'utilise pas l'actif complet disponible.

Pour tirer pleinement parti de la gestion des revenus, le fabricant doit minimiser le volume de capacité consacré au segment de prix inférieur, même si une demande suffisante est disponible dans le segment de prix inférieur pour utiliser le volume complet. Ici, le compromis général se situe entre passer une commande à un prix inférieur ou attendre qu'un prix élevé arrive plus tard.

Ces types de situations présentent des risques tels que la détérioration et les déversements. La détérioration apparaît lorsque des volumes de marchandises sont gaspillés en raison de la demande d'un taux élevé qui ne se matérialise pas. De même, un déversement apparaît si des segments à tarif plus élevé doivent être rejetés en raison de l'engagement de marchandises en volume donné au segment de prix inférieur.

Pour réduire le coût de détérioration et de déversement, le fabricant peut appliquer la formule ci-dessous aux segments. Supposons que la demande anticipée pour le segment de prix le plus élevé soit généralement distribuée avec la moyenne de D H et l'écart type de σ H

C H = F -1 (1-P L / P H , D H , σ H ) = NORMINV (1-P L / P H , D H , σ H )

Où,

C H = capacité de réserve pour segment de prix supérieur

P L = le prix du segment inférieur

P H = le prix du segment supérieur

Un point important à noter ici est l'application d'une tarification différentielle qui augmente le niveau de disponibilité des actifs pour le segment de prix élevé. Une approche différente applicable à la tarification différentielle consiste à créer plusieurs versions de produit axées sur différents segments. Nous pouvons comprendre ce concept à l'aide d'une application réelle de gestion des revenus pour plusieurs segments de clientèle, c'est-à-dire les compagnies aériennes.

RM pour les biens périssables

Tout bien qui perd de sa valeur avec le temps est considéré comme un bien périssable, par exemple tous les fruits, légumes et produits pharmaceutiques. Nous pouvons également inclure des ordinateurs, des téléphones portables, des vêtements de mode, etc. tout ce qui perd de sa valeur après le lancement d'un nouveau modèle est considéré comme périssable.

Nous utilisons deux approches pour les actifs périssables dans la gestion des revenus. Ces approches sont -

- Faites varier les coûts au fil du temps pour maximiser les revenus attendus.

- Surréservation des ventes des actifs pour faire face ou traiter les annulations.

La première approche est fortement recommandée pour les produits comme les vêtements de mode qui ont une date précise à laquelle ils perdent une grande partie de leur valeur; par exemple, les vêtements conçus pour une saison particulière n'ont pas beaucoup de valeur à la fin de la saison. Le fabricant doit essayer d'utiliser une stratégie de tarification efficace et prédire l'effet du tarif sur la demande des clients pour augmenter le profit total. Ici, le compromis général est d'exiger un prix élevé au départ et de permettre aux produits restants d'être vendus plus tard à un prix inférieur. L'autre méthode peut être de facturer un prix inférieur au départ, de vendre plus de produits au début de la saison et de laisser ensuite moins de produits à vendre à rabais.

La deuxième approche est ici très fructueuse. Il y a des cas où les clients sont en mesure d'annuler les commandes passées et la valeur de l'actif diminue considérablement après la date limite.

RM pour les demandes saisonnières

L'une des principales applications de la gestion des revenus peut être vue dans la demande saisonnière. Ici, nous voyons un déplacement de la demande de la durée de pointe vers la durée hors pointe; par conséquent, un meilleur équilibre peut être maintenu entre l'offre et la demande. Cela génère également un bénéfice global plus élevé.

L'approche efficace et efficiente de gestion des revenus couramment utilisée pour faire face à la demande saisonnière consiste à exiger un prix plus élevé pendant les heures de pointe et un prix inférieur pendant les heures creuses. Cette approche conduit à transférer la demande de la période de pointe vers la période creuse.

Les entreprises proposent des remises et d'autres services à valeur ajoutée pour motiver et inciter les clients à déplacer leur demande vers les périodes creuses. L'exemple le mieux adapté est Amazon.com. Amazon a une période de pointe en décembre, car il apporte un volume à court terme qui est coûteux et réduit la marge bénéficiaire. Il tente les clients grâce à diverses réductions et à la livraison gratuite pour les commandes passées au mois de novembre.

Cette approche de réduction et d'augmentation du prix en fonction de la demande des clients en haute saison génère un profit plus élevé pour diverses entreprises, tout comme elle le fait pour Amazon.com.

RM pour les demandes groupées et ponctuelles

Lorsque nous parlons de gestion des revenus pour la demande en gros et au comptant, le compromis de base est quelque peu conforme à celui de la gestion des revenus pour plusieurs segments de clientèle.

L'entreprise doit prendre une décision concernant la quantité d'actifs à réserver pour le marché au comptant, qui est un prix plus élevé. La quantité réservée dépendra des différences d'ordre entre le marché au comptant et la vente en gros, ainsi que de la répartition de la demande du marché au comptant.

Il existe une situation similaire pour le client qui a tendance à prendre la décision d'achat des actifs de production, d'entreposage et de transport. Ici, le compromis de base est entre la signature d'un accord de gros à long terme avec un prix fixe et inférieur qui peut être gaspillé s'il n'est pas utilisé et l'achat sur le marché au comptant avec un prix plus élevé qui ne peut jamais être gaspillé. La décision fondamentale à prendre ici est la taille du contrat global.

Une formule qui peut être appliquée pour atteindre le montant optimal de l'actif à acheter en vrac est donnée ci-dessous. Si la demande est normale avec une moyenne µ et un écart-type σ, la quantité optimale Q * à acheter en vrac est -

Q * = F -1 (P * , μ, σ) = NORMINV (P * , μ, σ)

Où ,

P * = la demande de probabilité pour l'actif ne dépasse pas Q *

Q * = le montant optimal de l'actif à acheter en vrac

Le montant des achats en gros augmente si le prix du marché au comptant augmente ou si le prix de gros diminue.

Nous pouvons maintenant conclure que la gestion des revenus n'est rien d'autre que l'application d'une tarification différentielle sur la base des segments de clientèle, du temps d'utilisation et de la disponibilité des produits ou des capacités pour augmenter les bénéfices de la chaîne d'approvisionnement. Il comprend des fonctions de marketing, de finance et d'exploitation pour maximiser le bénéfice net gagné.

L'intégration de la chaîne d'approvisionnement peut être définie comme un étalonnage et une collaboration étroits au sein d'une chaîne d'approvisionnement, principalement avec l'application de systèmes d'information de gestion partagés. Une chaîne d'approvisionnement est constituée de toutes les parties qui participent à la réalisation d'un achat, comme les ressources, les matières premières, la fabrication du produit, l'expédition des produits finis et la facilitation des services.

Il existe différents niveaux d'intégration de la chaîne d'approvisionnement. Nous comprendrons cela à l'aide d'un exemple d'entreprise de fabrication d'ordinateurs. La première étape de l'intégration comprendra le choix de marchands précis pour fournir certains intrants et leur assurer la conformité pour la fourniture d'une certaine quantité d'intrants dans l'année à un coût fixe.

Cela garantit que l'entreprise dispose des matériaux appropriés nécessaires pour produire la production attendue d'ordinateurs au cours de l'année. En attendant, cette société informatique peut signer un lien avec un grand fournisseur de circuits imprimés; l'obligation s'attend à ce qu'elle livre une quantité précise à des moments précis dans l'année et fixe un prix qui sera effectif pendant l'année de l'obligation.

Si nous passons à un niveau supérieur, la prochaine étape serait d'intégrer plus étroitement les entreprises. Le fournisseur de circuits imprimés peut construire une usine à proximité de l'usine d'assemblage et peut également partager un logiciel de production. Par conséquent, la société de circuits imprimés serait en mesure de voir combien de cartes sont nécessaires dans le mois à venir et de les construire à temps, car l'entreprise en a besoin pour répondre à sa demande de vente.

Un niveau plus élevé est appelé intégration verticale. Ce niveau commence lorsque la chaîne d'approvisionnement d'une entreprise appartient en fait à l'entreprise elle-même. Ici, une société informatique peut acheter la société de circuits imprimés juste pour assurer un approvisionnement dédié en éléments.

Système Push

Dans une chaîne d'approvisionnement basée sur le push, les marchandises sont poussées à l'aide d'un support, du point source, par exemple, le site de production, au détaillant, par exemple, le site de destination. Le niveau de production est défini conformément aux modèles de commande précédents par le fabricant.