サプライチェーン管理-クイックガイド

サプライチェーンマネジメントは、製品の起源から始まり、製品の消費で終わる製品とサービスの流れの管理として定義できます。また、仕掛品、在庫、家具付き商品に関係する原材料の移動と保管も含まれます。

サプライチェーン管理の主な目的は、製品とサービスの生産、流通、出荷を監視し、関連付けることです。これは、社内の在庫、生産、流通、社内の生産、販売を非常にしっかりと把握している企業が行うことができます。

上の図では、生産者から消費者への商品、サービス、情報の流れを見ることができます。写真は、生産者から製造者への製品の移動を示しており、製造者は製品を販売業者に転送して出荷します。流通業者はそれを卸売業者または小売業者に出荷し、卸売業者または小売業者はさらに、顧客が製品を簡単に入手できるさまざまなショップに製品を配布します。

サプライチェーン管理は、基本的に需要と供給の管理を統合します。さまざまな戦略とアプローチを使用してチェーン全体を表示し、チェーンに含まれるすべてのステップで効率的に機能します。プロセスに参加するすべてのユニットは、コストを最小限に抑え、企業が長期的なパフォーマンスを向上させると同時に、利害関係者と顧客に価値を生み出すことを目指す必要があります。このプロセスは、不要な費用、移動、および処理を排除することにより、料金を最小限に抑えることもできます。

ここで、サプライチェーン管理とサプライチェーンイベント管理は考慮すべき2つの異なるトピックであることに注意する必要があります。サプライチェーンイベント管理は、効果的なサプライチェーンの流れを妨げる可能性のある要因を考慮します。考えられるシナリオが検討され、それに応じてソリューションが考案されます。

サプライチェーン管理-利点

企業が最高品質の製品を顧客に提供し、すべての要求を満たすために競争するグローバル化のこの時代において、サプライチェーン管理は非常に重要な役割を果たします。すべての企業は、効果的なサプライチェーンプロセスに大きく依存しています。

サプライチェーンの主な利点を見てみましょう。ザ・key benefits of supply chain management 次のとおりです-

より良い顧客関係とサービスを開発します。

最小限の遅延で、需要のある製品やサービスのより良い配信メカニズムを作成します。

生産性とビジネス機能を向上させます。

倉庫と輸送のコストを最小限に抑えます。

直接的および間接的なコストを最小限に抑えます。

適切な製品を適切な場所に適切なタイミングで出荷することを支援します。

在庫管理を強化し、ジャストインタイムの在庫モデルの正常な実行をサポートします。

グローバリゼーション、経済の激変、消費者の期待の拡大、および関連する違いの課題に企業が適応するのを支援します。

企業が無駄を最小限に抑え、コストを削減し、サプライチェーンプロセス全体の効率を達成するのを支援します。

これらは、サプライチェーン管理の主な利点のいくつかでした。サプライチェーン管理の概念と利点をざっと見た後、この管理の主な目標を見てみましょう。

サプライチェーン管理-目標

すべての企業は、リソースを最も効率的に使用して、タイムリーに供給と需要を一致させるよう努めています。サプライチェーン管理の重要な目標のいくつかを次に示します-

サプライチェーンパートナーは、さまざまなレベルで協力して、リソースの生産性を最大化し、標準化されたプロセスを構築し、重複する作業を排除し、在庫レベルを最小化します。

サプライチェーンの費用を最小限に抑えることは非常に重要です。特に、企業が資本を節約したいという経済的不確実性がある場合はなおさらです。

費用対効果の高い安価な製品が必要ですが、サプライチェーンマネージャーは顧客の価値創造に集中する必要があります。

定期的にお客様の期待を超えることが、お客様を満足させる最善の方法です。

より多くの製品の多様性、カスタマイズされた商品、在庫のオフシーズンの可用性、および店内での提供に匹敵するコストでの迅速な履行に対するクライアントの期待の高まりに対応する必要があります。

消費者の期待に応えるために、マーチャントは共有リソースとして在庫を活用し、分散注文管理テクノロジーを利用して、サプライチェーンの最適なノードから注文を完了する必要があります。

最後に、サプライチェーン管理は企業の経済的成功に貢献することを目的としています。上記のすべてのポイントに加えて、サプライチェーンを使用して差別化を改善し、売上を伸ばし、新しい市場に参入する大手企業を目指しています。目的は、競争上の利益と株主価値を推進することです。

サプライチェーン管理は、サプライチェーンが効率的で費用効果が高いことを保証するために企業が使用するプロセスです。サプライチェーンは、企業が原材料を最終製品に変換するために実行する一連のステップです。サプライチェーン管理の5つの基本コンポーネントについて以下で説明します-

予定

サプライチェーンプロセスの初期段階は計画段階です。製品やサービスが顧客の要求や必需品をどのように満たすかを検討するために、計画や戦略を立てる必要があります。この段階では、計画は主に最大の利益を生み出す戦略の設計に焦点を当てる必要があります。

製品の設計とサービスの提供に必要なすべてのリソースを管理するには、企業が戦略を設計する必要があります。サプライチェーン管理は、主に一連のメトリックの計画と開発に重点を置いています。

開発(出典)

計画後、次のステップは開発または調達を含みます。この段階では、主に生産に必要な原材料のサプライヤーとの強い関係の構築に注力しています。これには、信頼できるサプライヤを特定するだけでなく、製品の出荷、配送、および支払いに関するさまざまな計画方法を決定することも含まれます。

企業は、製品の開発に必要なアイテムやサービスを提供するサプライヤーを選択する必要があります。したがって、この段階では、サプライチェーンマネージャーは、サプライヤとの一連の価格設定、配送、および支払いプロセスを構築し、関係を制御および改善するためのメトリックを作成する必要があります。

最後に、サプライチェーンマネージャーは、これらすべてのプロセスを組み合わせて、商品やサービスの在庫を処理できます。この処理には、出荷の受け取りと検査、製造施設への転送、およびサプライヤーへの支払いの承認が含まれます。

作る

サプライチェーン管理プロセスの3番目のステップは、顧客が要求した製品の製造または製造です。この段階で、製品は設計、製造、テスト、パッケージ化され、配信のために同期されます。

ここで、サプライチェーンマネージャーのタスクは、製造、テスト、パッケージング、および納品の準備に必要なすべてのアクティビティをスケジュールすることです。この段階は、企業が品質レベル、生産量、および労働者の生産性を測定できる、サプライチェーンの最もメトリック集約的な単位と見なされます。

配信

4番目の段階は配信段階です。ここで、製品はサプライヤによって宛先の場所で顧客に配送されます。この段階は基本的にロジスティクス段階であり、顧客の注文を受け入れて商品の配送を計画します。配送段階はロジスティクスと呼ばれることが多く、企業は顧客からの注文を受け取るために協力し、倉庫のネットワークを確立し、顧客に製品を配送するための運送業者を選び、支払いを受け取るための請求システムを設定します。

戻る

サプライチェーン管理の最後の最終段階は、リターンと呼ばれます。その段階で、不良品や破損品はお客様からサプライヤーに返送されます。ここでは、企業は顧客からの問い合わせに対応し、苦情などに対応する必要があります。

この段階は、多くの企業にとってサプライチェーンの問題のあるセクションになる傾向があります。サプライチェーンの計画担当者は、損傷した、欠陥のある、余分な製品を顧客から受け入れ、配達された製品に問題がある顧客の返品プロセスを容易にするための、応答性が高く柔軟なネットワークを見つける必要があります。

サプライチェーン管理は、サプライヤー、企業、小売業者、および消費者の間の材料、商品、および関連情報の体系的な流れとして定義できます。

タイプ

サプライチェーン管理には3つの異なるタイプのフローがあります-

- 材料の流れ

- 情報/データフロー

- お金の流れ

これらの各フローを詳細に検討し、インドの企業にどれほど効果的に適用できるかを見てみましょう。

材料の流れ

マテリアルフローには、生産者から消費者へのアイテムのスムーズな流れが含まれます。これは、流通業者、ディーラー、小売業者の間のさまざまな倉庫を通じて可能です。

私たちが直面する主な課題は、チェーン内のさまざまなポイントを停止することなく、材料が在庫として迅速に流れるようにすることです。キャッシュサイクルが最小限に抑えられるため、移動が速いほど、企業にとっては良いことです。

アイテムは、あらゆる種類の修理のために消費者から生産者に流れることも、使用済み材料と交換することもできます。最後に、完成品は、さまざまな代理店を通じて顧客から消費者に流れます。このシナリオでは、3PLと呼ばれるプロセスが実施されています。顧客企業内にも内部フローがあります。

情報の流れ

情報/データフローは、見積依頼、発注書、月次スケジュール、エンジニアリング変更要求、品質に関する苦情、および顧客側からサプライヤへのサプライヤのパフォーマンスに関するレポートで構成されます。

生産者側から消費者側への情報の流れは、会社のプレゼンテーション、オファー、発注書の確認、逸脱に対するアクションのレポート、発送の詳細、在庫のレポート、請求書などで構成されます。

サプライチェーンを成功させるには、生産者と消費者の間で定期的なやり取りが必要です。多くの場合、流通業者、ディーラー、小売業者、ロジスティックサービスプロバイダーなどの他のパートナーが情報ネットワークに参加していることがわかります。

これに加えて、生産者側と消費者側のいくつかの部門も情報ループの一部です。ここで、内製の顧客との内部情報の流れが異なることに注意する必要があります。

マネーフロー

生産者が発行した請求書に基づいて、クライアントは注文が正しいかどうかを調べます。主張が正しければ、お金はクライアントからそれぞれの生産者に流れます。お金の流れは、プロデューサー側からクライアントへのデビットノートの形でも観察されます。

つまり、効率的かつ効果的なサプライチェーンを実現するには、最小限の労力で3つのフローすべてを適切に管理することが不可欠です。サプライチェーンマネージャーにとって、意思決定に重要な情報を特定することは困難な作業です。したがって、ボタンをクリックするだけですべてのフローを表示できるようにしたいと考えています。

サプライチェーン管理に関連する基本的なフローを理解した後、このフローに存在するさまざまな要素を検討する必要があります。したがって、サプライチェーンの流れのさまざまなコンポーネントを以下に説明します。

交通

中断のないシームレスな供給には、輸送または出荷が必要です。出荷に影響を与える要因は、経済の不確実性と不安定性、燃料価格の変動、顧客の期待、グローバリゼーション、即興技術、運輸業界と労働法の変化です。

輸送に影響を与える主要な要素は、注文の完了とすべてのフローが適切に機能することを保証するためにこれらの要因に完全に依存しているため、考慮する必要があります。主な要因は-

長期的な決定

輸送管理者は、供給貨物の流れを認識し、それに応じてネットワークレイアウトを設計する必要があります。さて、私たちが長期的な決定を言うとき、私たちは輸送管理者が輸送の主要なモードであるべきものを選択しなければならないことを意味します。

管理者は、製品の流れ、量、頻度、季節性、製品の物理的特徴、および特別な取り扱いの必要性がある場合はそれを理解する必要があります。これに加えて、マネージャーは、すべての製品に対して行われるアウトソーシングの範囲について決定を下す必要があります。これらすべての要因を考慮しながら、彼はネットワークが一定である必要はないという事実を注意深く考慮する必要があります。

For example、個々の顧客への小さな荷物の仕分け、梱包、仲介のために地域のクロスドック施設に在庫を輸送するために、契約輸送プロバイダーを通じて在庫先を組み立てることができます。

レーン操作の決定

これらの機能上の決定は、毎日の貨物輸送業務に重点を置いています。ここで、輸送管理者は、さまざまなシステムノードで製品の要件に関するリアルタイムの情報を処理し、可能な限り最小限のコストでサービス需要を満たすために、インバウンドとアウトバウンドの両方の航路である製品のすべての移動に協力する必要があります。

適切な意思決定を行うマネージャーは、情報を簡単に処理し、自分の利益のために機会を利用し、必要なときにいつでも、適切な量の製品がすぐに彼らに移動されることを保証します。同時に、輸送コストも節約できます。

For example、ニュージャージーに拠点を置くサプライヤーから出荷が到着し、同じ週に、製品が移動可能になったらニューヨークに発送する必要があります。管理者が事前にこの情報を知っていれば、需要に応じてすべてを準備し、製品をすぐに出荷することができます。

キャリアの選択とモード

行うべき非常に重要な決定は、輸送手段を選択することです。輸送手段の改善により、これまで従来の輸送モードでは利用できなかった輸送モードが、今では好ましい選択となる可能性があります。

For example、鉄道コンテナサービスは、モーター輸送と比較して費用効果が高く効果的なパッケージを提供する場合があります。管理者は、決定を下す際に、納期、日付の特別な取り扱い要件など、満たす必要のあるサービス基準を考慮する必要があります。また、重要な要素となるコストの要素も考慮する必要があります。

ドックレベルの操作

これには、最後のレベルの意思決定が含まれます。これには、計画、ルーティング、およびスケジューリングが含まれます。For example、車両にさまざまな顧客の注文が積み込まれている場合、ドックレベルのマネージャーの機能は、ドライバーに最も効率的なルートが通知され、計画された停車地の順序で荷物が配置されるようにすることです。

倉庫保管

倉庫保管は、サプライチェーンプロセスにおいて重要な役割を果たします。今日の業界では、顧客の要求と期待が大きく変化しています。私たちはすべてを玄関先で望んでいます-それも効率的な価格で。倉庫機能の管理には、エンジニアリング、IT、人事、サプライチェーンのスキルを明確に統合する必要があると言えます。

インバウンド機能の効率を中和するには、パレット、ケース、ボックスなど、すぐに保管できる運搬物で材料を受け入れることが理想的です。構造にラベルを付けるために、ツールの選択とビジネスプロセスでは、処理される注文の種類と数量が必要になります。さらに、配送センター内の在庫管理単位(SKU)の数は重要な考慮事項です。

倉庫管理システム(WMS)は、製品を保管場所に導きます。次に、受け取り、保管、および出荷機能の完了と最適化に必要な機能が提供されます。

調達と調達

調達と調達は、サプライチェーン管理の重要な部分です。会社は、すべての演習を社内で実行するか、他の独立した会社で実行するかを決定します。これは一般に、製造と購入の決定と呼ばれ、別の章で簡単に説明します。

返品管理

返品管理は、インバウンドロジスティクスの課題と機会の統合を促す管理として定義できます。費用効果の高いリバースロジスティクスプログラムは、利用可能な返品の供給を製品情報および修理可能なアイテムまたは再捕獲された材料の需要と関連付けます。返品管理プロセスをサポートする3つの柱があります。これらは次のとおりです-

Speed−返品管理を迅速かつ簡単に行い、返品承認(RMA)を作成するかどうか、および作成する場合はその処理方法に関する決定を自動化する必要があります。基本的に、スピードリターン処理のツールには、自動化されたワークフロー、ラベルと添付ファイル、およびユーザープロファイルが含まれます。

Visibility−可視性と予測可能性を向上させるために、情報はプロセスの最初に、理想的には受け取りドックに返送する前にキャプチャする必要があります。可視性を取得するための最も効果的で簡単に実装できるアプローチは、Webベースのポータル、キャリア統合、およびバーコード化された識別子です。

Control−返品管理の場合、資材の移動の同期は、処理する必要のある一般的な問題です。生産者は非常に用心深く、受領と調整に細心の注意を払い、差し迫った品質問題の利害関係者を更新する必要があります。この場合、調整により、企業全体の可視性と制御がアクティブになります。このプロセスの重要な管理ポイントは、規制順守、調整、最終処分、および品質保証です。

ソフトウェアソリューションは、サプライチェーンパートナーとプロセスを示すユーザープロファイルとワークフローをサポートし、Webベースのポータルとともに資料を追跡するラベルとドキュメントを作成し、例外ベースのレポートを作成してタイムリーに情報を提供することにより、返品管理のスピードアップを支援します。和解。これらの特性は、上記の3つの柱で実行されると、信頼性が高く予測可能な返品プロセスをサポートして、会社全体の価値をカウントします。

ポストセールスサービス

注文した出荷が終了したので、次のステップは何ですか?企業が製品ではなくソリューションを提供するため、サプライチェーンにおけるアフターサービスはますます重要な要素になる傾向があります。

ポストセールスサービスには、スペアパーツの販売、アップグレードのインストール、検査、保守、修理の実行、トレーニングと教育の提供、およびコンサルティングが含まれます。

現在、クライアントの需要が高まる中、大量のアフターサービスが収益性の高いビジネスであることが証明されています。ここでは、サービスは基本的に異種であり、付加価値サービスは販売サービスの前に提供されたものとは異なります。

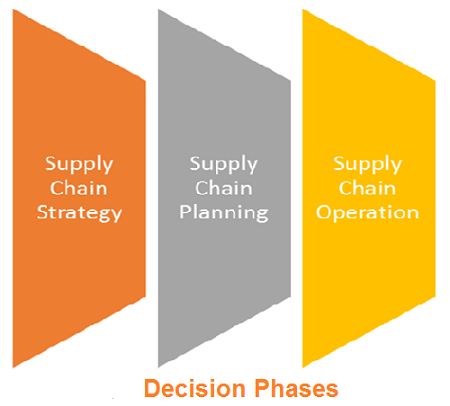

意思決定フェーズは、一部の製品またはサービスに関連するアクションまたは意思決定を行うためのサプライチェーン管理に関係するさまざまなステージとして定義できます。サプライチェーン管理を成功させるには、情報、製品、および資金の流れに関する決定が3つの決定フェーズに分類される必要があります。

ここでは、サプライチェーンのプロセス全体に関係する3つの主要な意思決定フェーズについて説明します。3つのフェーズを以下に説明します-

サプライチェーン戦略

このフェーズでは、主に経営陣が決定を下します。決定は長期予測のようなセクションを考慮し、それがうまくいかない場合は非常に高価な商品の価格を含みます。この段階で市況を調査することは非常に重要です。

これらの決定は、市場の一般的および将来の状況を考慮しています。それらは、サプライチェーンの構造的レイアウトを構成します。レイアウトが準備された後、それぞれのタスクと義務がレイアウトされます。

すべての戦略的決定は、上級管理職または上級管理職によって行われます。これらの決定には、材料の製造、輸送業者が材料を積み込み、言及された場所に発送するのが簡単な工場の場所、完成した製品または商品を保管するための倉庫の場所などの決定が含まれます。

サプライチェーン計画

サプライチェーンの計画は、需要と供給の観点に従って行う必要があります。顧客の要求を理解するために、市場調査を行う必要があります。考慮すべき2番目のことは、競合他社に関する認識と最新情報、および顧客の要求と要件を満たすために競合他社が使用する戦略です。私たちが知っているように、異なる市場には異なる需要があり、異なるアプローチで対処する必要があります。

このフェーズには、このステージでプラントが計画されている完成品が提供される市場の市場需要を予測することから始まり、すべてが含まれます。会社に関わるすべての参加者または従業員は、プロセス全体を可能な限り柔軟にするように努力する必要があります。サプライチェーンの設計段階は、短期計画でうまく機能する場合、成功したと見なされます。

サプライチェーンオペレーション

3番目で最後の決定フェーズは、数分、数時間、または数日以内に即座に行われるさまざまな機能上の決定で構成されます。この決定段階の背後にある目的は、不確実性とパフォーマンスの最適化を最小限に抑えることです。顧客の注文の処理からその製品の顧客への供給まで、すべてがこのフェーズに含まれます。

たとえば、あなたの会社が製造したアイテムを要求している顧客を想像してみてください。最初は、マーケティング部門が注文を受け取り、それを生産部門と在庫部門に転送する責任があります。次に、生産部門は、適切な媒体を介して要求されたアイテムを倉庫に送信することによって顧客の要求に応答し、ディストリビューターはそれを時間枠内に顧客に送信します。このプロセスに従事するすべての部門は、パフォーマンスを改善し、不確実性を最小限に抑えることを目的として作業する必要があります。

サプライチェーンのパフォーマンス測定は、サプライチェーンシステムのパフォーマンスを判断するためのアプローチとして定義できます。サプライチェーンのパフォーマンス指標は、大きく2つのカテゴリに分類できます。

Qualitative measures −たとえば、顧客満足度や製品品質。

Quantitative measures −たとえば、注文から納品までのリードタイム、サプライチェーンの応答時間、柔軟性、リソース使用率、納品パフォーマンス。

ここでは、定量的なパフォーマンス測定のみを検討します。サプライチェーンのパフォーマンスは、企業が多様な顧客の要求にサービスを提供する必要がある方法に対処する多次元戦略を使用して即興で行うことができます。

定量的測定

ほとんどの場合、パフォーマンスを測定するために実行される測定値は互いに多少類似している可能性がありますが、各セグメントの背後にある目的は互いに大きく異なります。

定量的測定は、パフォーマンスを測定し、パフォーマンスまたは製品を比較または追跡するために使用される評価です。サプライチェーンのパフォーマンスの定量的測定は、さらに2つのタイプに分けることができます。彼らは-

- 非財務的措置

- 財政措置

非財務指標

のメトリクス non-financial measuresサイクルタイム、カスタマーサービスレベル、在庫レベル、実行するリソース使用率、柔軟性、および品質で構成されます。このセクションでは、メトリックの最初の4つのディメンションについて説明します。

サイクルタイム

サイクルタイムは、しばしばリードタイムと呼ばれます。これは、ビジネスプロセスのエンドツーエンドの遅延として簡単に定義できます。サプライチェーンの場合、サイクルタイムは、対象となるビジネスプロセス、サプライチェーンプロセス、および注文から納品までのプロセスとして定義できます。サイクルタイムでは、2種類のリードタイムについて学ぶ必要があります。それらは次のとおりです-

- サプライチェーンのリードタイム

- 注文から納品までのリードタイム

注文から納品までのリードタイムは、顧客による注文と顧客への製品の納品の途中での遅延時間として定義できます。在庫がある場合は、流通リードタイムや注文管理時間と同様になります。注文したアイテムを生産する必要がある場合は、サプライヤのリードタイム、製造のリードタイム、流通のリードタイム、および注文管理時間の合計になります。

サプライチェーンプロセスのリードタイムは、サプライチェーンが原材料を最終製品に変換するのにかかる時間と、製品が顧客の目的地の住所に到着するのに必要な時間として定義できます。

したがって、サプライヤリードタイム、製造リードタイム、流通リードタイム、およびサプライヤからプラントへの原材料の輸送、および中間保管ポイントへの、および中間保管ポイントからの半製品/完成品の出荷のためのロジスティクスリードタイムで構成されます。

サプライチェーンのリードタイムは、サプライヤと製造工場の間、工場と倉庫の間、流通業者と小売業者の間などのインターフェースのために、インターフェースの停止によって支配されます。

リードタイムの圧縮は、時間ベースの競争と、リードタイムと在庫レベル、コスト、および顧客サービスレベルとのコラボレーションのために、議論する重要なトピックです。

カスタマーサービスレベル

サプライチェーンの顧客サービスレベルは、複数の一意のパフォーマンスインデックスの操作としてマークされます。ここでは、パフォーマンスを測定するための3つの指標があります。それらは次のとおりです-

Order fill rate−注文履行率は、利用可能な在庫から簡単に満たすことができる顧客の需要の部分です。顧客の要求のこの部分については、サプライヤーのリードタイムと製造のリードタイムを考慮する必要はありません。注文の履行率は、中央倉庫、フィールド倉庫、またはシステム内の任意のレベルの在庫に関するものである可能性があります。

Stockout rate −これは注文履行率の逆であり、在庫切れのために失われた注文の部分をマークします。

Backorder level −これはさらに別の指標であり、約定されるのを待っている注文の総数のゲージです。

Probability of on-time delivery −顧客の注文のうち、時間どおりに、つまり合意された期日内に完了する部分です。

顧客サービスレベルを最大化するには、注文履行率を最大化し、在庫切れ率を最小化し、バックオーダーレベルを最小化することが重要です。

在庫レベル

在庫運搬コストは総コストを大幅に増加させるため、顧客の需要を満たすのに十分な在庫を運搬することが不可欠です。サプライチェーンシステムでは、在庫はさらに4つのカテゴリに分類できます。

- 原材料

- 仕掛品、つまり未完成および半完成のセクション

- 完成品在庫

- スペアパーツ

すべての在庫は異なる理由で保持されます。各タイプの在庫の最適なレベルを維持する必要があります。したがって、実際の在庫レベルを測定することで、システム効率のより良いシナリオが提供されます。

リソースの活用

サプライチェーンネットワークでは、多種多様なリソースが使用されます。さまざまなアプリケーションで利用できるこれらのさまざまなタイプのリソースについて、以下で説明します。

Manufacturing resources −機械、マテリアルハンドラー、ツールなどを含めます。

Storage resources −倉庫、自動化された保管および検索システムで構成されます。

Logistics resources −トラック、鉄道輸送、航空貨物輸送会社などを利用します。

Human resources −労働者、科学技術者で構成されています。

Financial resources −運転資本、株式などを含みます。

リソース利用パラダイムの主なモットーは、顧客サービスレベルを最大化し、リードタイムを短縮し、在庫レベルを最適化するために、すべての資産またはリソースを効率的に利用することです。

財務措置

サプライチェーンに関連するさまざまな固定費と運用費を測定するために講じられた措置は、財務措置と見なされます。最後に、達成すべき主な目的は、サプライチェーンのコストを低く抑えて収益を最大化することです。

在庫、輸送、設備、運用、技術、材料、労働力のために価格が上昇しています。一般的に、サプライチェーンの財務実績は、以下の項目を考慮して評価されます。

原材料のコスト。

販売された商品からの収益。

マテリアルハンドリング、製造、組み立て率などの活動基準原価。

在庫保有コスト。

輸送コスト。

期限切れの生鮮品のコスト。

誤って履行された注文または顧客に配信された遅延注文に対するペナルティ。

サプライヤーからの不正確な配達または遅れた配達に対するクレジット。

顧客から返品された商品のコスト。

サプライヤーに返品された商品のクレジット。

つまり、活動基準原価計算、在庫原価計算、輸送原価計算、会社間財務取引などの主要なモジュールを使用することで、財務実績指標を1つに統合できると言えます。

Strategic sourcing 組織が統合された購買力を活用して市場で可能な限り最高の価値を見つけることができるように、情報を収集して使用する方法を定義するサプライチェーン管理への集合的かつ組織化されたアプローチとして定義できます。

協調して運営することの重要性を構築することはできません。数十年の間に、リポジトリにとどまることが基準であった購買エージェントの理解から、クロスファンクショナルチームやクロスロケーションチームとの連携が重要であるサプライチェーン管理環境への出現まで、サプライチェーンの専門職に大きな変化が見られました。成功を収める。

戦略的な調達は、何らかの方法論またはプロセスの必要性のために組織化されています。戦略的な調達の試みを成功させるための最も重要な必需品の1つは、調達とは別に、意思決定と評価のプロセスに従事する運用コンポーネントを受け取ることであるため、これは集合的です。

戦略的処理のプロセスは、段階的なアプローチです。戦略的処理のプロセスには、7つの異なるステップがあります。これらの手順を以下に簡単に説明します。

支出カテゴリを理解する

戦略的ソーシングに関連する最初の3つのステップは、ソーシングチームによって実行されます。この最初の段階では、チームは総支出について完全な調査を行う必要があります。チームは、支出カテゴリ自体に関するあらゆる側面を確実に認識します。

第一段階で分析される5つの主要な地域は次のとおりです。

- 以前の支出記録とボリュームを完了します。

- アイテムとサブアイテムで割った支出。

- 部門、部門、またはユーザーごとの支出。

- サプライヤーによる支出。

- 将来の需要予測または予算。

たとえば、分類が顧客の商品会社の溝付きパッケージである場合、チームは分類の説明、適用パターン、および指定された特定のタイプとグレードの指定の背後にある理由を確認する必要があります。

すべての機能ユニットおよび物理的な場所の利害関係者を決定する必要があります。たとえば、ロジスティクスでは、品質または環境に適用可能な機能を確認するために、輸送仕様とマーケティング要件に関する最新のレポートが必要です。

サプライヤー市場評価

2番目のステップには、現職者を提示するための代替サプライヤーを追求するためのサプライヤー市場の頻繁な評価が含まれます。サプライヤー市場のダイナミクスと現在の傾向の徹底的な調査が行われます。主要な製品設計の主要な要素はshould-cost。それに加えて、主要サプライヤーのサブティア市場の分析とリスクや新しい機会の調査も重要です。

現在、すべてのアイテムの必要コストを分析することはお勧めしません。保守的な戦略的調達手法がより効果的に機能する傾向がある場合が多くあります。しかし、戦略的調達の適用が適用できない場合、コスト分析は、コストの最小化とサプライヤーの定期的な進捗努力を推進する貴重なツールを提供します。

サプライヤー調査

3番目のステップは、既存および潜在的な代替サプライヤーの両方のサプライヤー分析を開発することです。この分析は、サプライヤーのスキルと能力を調べるのに役立ちます。一方、既存のサプライヤーから収集されたデータは、サプライヤーが販売システムから持っている支出情報を検証するために使用されます。

調査チームは、情報収集のために上記の領域を検討します。エリアは以下の通りです−

- Feasibility

- Capability

- Maturity

- Capacity

分析は、顧客の要求を満たすための市場の可能性とスキルを調べるために行われます。この分析は、提案されたプロジェクトが実行可能であり、特定された供給拠点によって提供できるかどうかを確認するために、初期段階で行われる調査に役立ちます。

この分析はまた、市場に対する顧客の要求の最初の注意を提供し、サプライヤが需要にどのように反応して満たすかについて考えることを可能にします。ここでのモットーは、要求に応えるために適切な構造レイアウトで適切なサプライヤーを動機付けることです。

戦略の構築

4番目のステップは、ソーシング戦略の構築です。最初の3つのステップの統合は、ソーシング戦略に必要な要素をサポートします。すべての地域またはカテゴリについて、戦略は以下の質問に答えることに依存します。

市場はサプライヤーにどの程度反対しますか?

企業のクライアントは、既存のサプライヤーとの関係をテストするためにどの程度支援していますか?

競争力評価の代替物は何ですか?

一般に、これらの代替品は、購買会社がその供給基盤に対してほとんどレバレッジを持っていない場合に選択されます。彼らは、サプライヤーが新しい戦略の利益を共有するという信念に依存します。したがって、ソーシング戦略は、これまでに述べたすべての推進要因の蓄積であると言えます。

RFxリクエスト

ほとんどの場合、競争的アプローチが一般的なケースで適用されます。このアプローチでは、ほとんどの支出分類またはグループに対して、提案依頼書または入札依頼書(RFP、RFQ、eRFQ、ITTなど)を準備する必要があります。

これにより、すべての事前資格のあるサプライヤーのすべてのニーズが定義および明確化されます。要求には、製品またはサービスの仕様、配信とサービスの要件、評価基準、価格設定構造、および金銭的条件を含める必要があります。

第5段階では、サプライヤーの最大の関心を引き付けるために、相互作用計画を実行する必要があります。すべてのサプライヤーが、公平な競争の場で競争していることを認識していることを確認する必要があります。すべてのサプライヤーにRFPを送信した後、応答するのに十分な時間が与えられていることを確認する必要があります。より大きな反応を促すために、フォローアップメッセージも送信する必要があります。

選択

このステップはすべて、サプライヤーの選択と交渉に関するものです。ソーシングチームは、サプライヤーによって生成された応答にその評価制約を適用することをお勧めします。

RFP応答の制限を超えた情報が必要な場合は、単に要求することができます。正しく行われた場合、決済プロセスは最初に多数のサプライヤで実行され、次に少数のファイナリストに選出されます。ソーシングチームが電子交渉ツールを利用する場合、多数のサプライヤがプロセスをより長期間維持できるため、より幅広いサプライヤに企業を勝ち取るためのより良い機会が与えられます。

新しいサプライヤーとのコミュニケーション

受賞したサプライヤーに通知した後、推奨事項の実行に参加するよう招待する必要があります。実行計画は、サプライヤが行うスイッチの規模によって異なります。

義務的な目的のために、仕様の変更や配送、サービス、または価格設定モデルの改善を含むコミュニケーション計画が設定されます。これらはユーザーにも伝えられる傾向があります。

ご存知のように、同社はコミュニケーション計画を作成し、顧客の要求に応じていくつかの変更を加え、さらにこれを顧客に転送するこのプロセス全体から多大な利益を得ています。このプロセスは、会社とサプライヤーの両方に認められることが不可欠です。

新しいサプライヤーの場合、支出カテゴリが関与するプロセスのすべての時点で、古いものから新しいものへの変更に対処するコミュニケーション計画を構築する必要があります。この変更の影響を受けるセクションは、部門、財務、および顧客サービスです。

さらに、この期間中、リスクアンテナは特に敏感になります。パフォーマンスの最初の数週間の新しいサプライヤーのパフォーマンスを綿密に測定することが不可欠です。

もう1つの重要なタスクは、7段階のプロセスで開発されたソーシングチームの知的資本を把握し、次にそのカテゴリを調達するときに使用できるようにすることです。

生産ユニットは、主に製造または購入の決定によって識別されます。言い換えれば、彼らは自分たちで希望の製品を生産したいのか、それとも外国市場からそれを購入したいのか。

特に東ヨーロッパ、中国、および世界の他の低コスト地域のような国のサードパーティサプライヤーは、先進国が提供できない本質的な受益者の約束を保持しているため、この決定は重要です。

しかし、先進国は、人的資源、情報技術、保守、顧客関係などの活動を通じて、輸入された材料の費用を簡単に克服することができます。

適切に活用され、世話をされれば、これらの活動は国をより多くの損失に苦しめるのではなく、利益を生み出すかもしれません。アウトソーシングの費用はすべてこれらの活動を通じて回収できるため、オプションを検討する際に無視してはなりません。

国のMakeVs Buyの決定は、3つの柱に依存します。これらの柱は-

- 事業戦略

- Risks

- 経済的要因

事業戦略

Make Vs Buyの決定における最初の柱は、国が採用したビジネス戦略です。 Business strategy 製品の設計または特定のサービスの提供に必要なプロセス、テクノロジー、またはスキルに加えて、製品またはサービスのアウトソーシングが検討されている企業の重要性に戦略的に関与します。

これらの要因は、現在の競争環境だけでなく、将来の競争環境の変化を予測することによっても慎重に検討する必要があります。

したがって、原則として、製品または機能が会社の業績向上に非常に重要な役割を果たす場合、または中核業務と見なされる場合は、社内のスキルと能力を選択することをお勧めします。

おそらく、時間に敏感な製品や、結果として設計変更が発生しやすい製品を検討する場合、サードパーティの製造は間違いである可能性があります。単純な世界では、企業は次のシナリオでアウトソーシングを選択する必要があります-

資本や労働など、バランスシートに集中するプロセスを削除します。

コストを最小限に抑えます。

変化する需要に戻って出力を調整するための柔軟性を実現します。

事務処理、ドキュメント、またはトレーニングの管理を段階的に廃止します。

より少ない労働者を監視します。

新しいプロセスまたはネットワークのツールとテクノロジーにアクセスできます。

外部の専門知識を活用します。

実際、製品が独自の技術や知的財産に依存している場合、または製品や業務が会社の業績にとって重要である場合は、アウトソーシングではなく社内のスキルと能力を選択することをお勧めします。

明らかに、状況によってはアウトソーシングを検討する価値があります。製品または機能が本質的に商品になっている場合、または独自の機能や差別化機能以外の要因から派生しているため、生産または管理をサードパーティに移しても企業の戦略に重大なリスクが生じない場合は、アウトソーシングが最適です。解決。

リスク

ザ・ second pillar Make VsBuy戦略の下では risks決定に関与します。自国で製品を製造したり、海外から製品を購入したりする際の主なリスク要因は、品質、信頼性、および外部委託されたソリューションやサービスの予測可能性です。これらに加えて、適切なサプライヤーにラベルを付けて選択し、実行可能な継続的な関係を構築するプロセスに固有のリスクがあります。

多数のサプライヤが存在する場合、サプライチェーンの単一障害は致命的ではない可能性があります。サプライヤーが完全に家具付きのアイテムではなくアイテムの部品を製造している場合でも、製造にエラーが発生します。これらのエラーは、製品を組み立てる前に特定して、不良品を消費者に直接届けることができないようにする必要があります。

アウトソーシングは、さまざまな新しいリスクをもたらすことを私たちは知っています。私たちは、生産者との潜在的な落とし穴に注意を払い、会社にとっての重要性に基づいてアウトソーシングパートナーを検討する必要があります。

サービスの失敗につながるアウトソーシングの運用は、トレーニングプログラムや長期的な製品開発計画の不具合などのリスクや問題と比較して、ITネットワーク、給与処理システム、要素の製造など、圧倒される可能性があります。これははるかに少ないです。

外部サプライヤーの所在地に関連するリスクを認識することは非常に重要です。原産国の政治的安定性を判断することとは別に、企業は出荷スケジュールの安全性とリードタイムを検討する必要があります。これに加えて、彼らは潜在的な二次運送業者またはルートにラベルを付けて調査するか、需要のピークまたは一次供給源の混乱の間に増分量を供給する別の地域のバックアップとして他の生産者を探す必要があります。

明確なスキルや資産を必要とする製品のアウトソーシング製造やアウトソーシングプロセスを統合し、再調達を困難または高額にする場合、サプライチェーン管理は非常に複雑な機能になります。実際、プロデューサーが価格を上げたり、より良い条件を請求したりすることで顧客の信頼性の高い関係を悪用する可能性のあるこれらのリスク(ホールドアップリスクと呼ばれる)は、いくつかの外部ソリューションで簡単に処理できます。

これは非常に重要な決定です。アウトソーシング契約は修正または破ることが難しい場合があるため、サプライヤにコミットする前に、利用可能なすべてのオプションを確認し、それらの中から最適なものを選択する必要があります。

経済的要因

ザ・ third pillar Make VsBuy戦略では economic factors製品を購入するか、自分で作るかを決定する必要がある国に住んでいます。さまざまな経済的要因には、アウトソーシングによる設備投資、投資資本利益率、総資産利益率への影響、およびアウトソーシングによって得られる可能性のある節約が含まれます。

価格設定メカニズムの重要性を研究するために、外部委託された機能に関連する外部コスト、たとえばそれぞれのコストと比較して、社内の概算計算のみに基づいて外部委託する必要があるかどうかに基づいて決定を下す企業を考えてみましょう。総コストの代わりに、生産されたアイテムまたは人事部門またはITネットワークを運営する価格。世話をする必要がある正味価格は、もっぱらアウトソーシングプロセスの変更に応じて、アウトソーシングサプライヤーを処理するためのレイアウトを構成します。これらの変更は非常に重要であることがわかります。

たとえば、サードパーティの情報技術ネットワークで一部のソフトウェアをカスタマイズすると、アウトソーシング取引に多額の追加料金が発生する可能性があります。社内、つまりIT部門が緊密に連携できる母国でのカスタマイズに取り組むことで、作業を簡単に監視でき、エンドユーザーが要求を満たすために生産性を高めることができ、コストが低くなる傾向があります。

これに伴い、母国は非常に慎重にアウトソーシングパートナーを選択する必要があります。アウトソーシングパートナーが適切に選択されていない場合、企業は多くの場合、当初の努力の一部を社内で複製することにより、失敗や遅延から身を守ろうとします。これにより、同じプロジェクトに複数の価格が発生し、アウトソーシング契約が締結されたときに潜在的なコストがほとんど無視されます。

ザ・ costs that are often neglected in outsourcing manufacturing operations 次のとおりです-

- 輸送費および手数料。

- 拡張された、拡張された在庫。

- サプライヤー管理や品質管理率などの管理費。

- キャストされた複雑さとリーンフローへの影響。

- 投資資本に対する最小限の利益。

- 生産の信頼性と品質管理。

これらすべてのコストを考慮に入れると、外部プロデューサーの競争力を測定するための1回限りの見積もりに依存することは、ほとんどの場合十分ではありません。賃金価格の比較、労働生産性、ツールとスタッフの利用、労働基盤と機能プロセスの両方の偏り、プロセスと製品の革新の可能性、相対的な購入の経済的影響をアウトソーシング方程式に組み込むことで、企業はこの間違いから救われることができます。パワー。

最後に、アウトソーシング関係を成功させるための基本的な要素には、生産性の向上による節約の共有が含まれているため、双方が合併する誘因を持っていると言えます。

冷静な正式な関係を確立した後、完全に透明なサプライヤー機能とマイクロマネジメントまたはその認識との間の適切なバランスを探すことが非常に重要です。アウトソーシングの決定が行われ、サプライヤが選択された後、公正でバランスの取れた価格設定メカニズム、生産性の向上とコスト最小化の期待、および設計、サービス、または納品の変更に対する必要な対応の規模について同じ前線に立つことが重要です。

サプライチェーンのネットワーク設計は、サプライチェーンの物理的な配置、設計、構造レイアウト、およびインフラストラクチャを決定します。ここで行われる主な決定は、製造工場と倉庫の数、場所、サイズ、および倉庫への小売店の割り当てなどです。この段階では、他のいくつかの主要な調達決定も行われます。計画期間の基本的な期間は数年です。

長期的な場所、容量、技術、およびサプライヤーの選択に関する多くの主要な決定は、経済的および法的条件の変化に伴う市場開発に存在する可能性のある不確実性を考慮して行う必要があります。

サプライチェーンのネットワーク設計は、主に、需要、運賃、為替レートの不確実性の下での意思決定支援に必要な多段階の確率的最適化手法の開発に重点を置いています。ここでは、不確実性とシナリオモデリングを研究するためのさまざまな戦略について説明します。

Warehouse location−企業が支店をさまざまな新しい場所に拡張する場合、新しい保管場所も必要になります。ここで、会社は倉庫の場所の問題に直面しています。場所で考えられる一連の選択肢の中から、必要な需要を満たすことで固定費と運用コストが最小限に抑えられているものが選択されます。

Traffic network design−人口の増加に伴い、都市の交通量は増加しています。交通需要が高いため、交通網も拡大する必要があります。割り当てられる予算は通常限られているため、主要な問題は、交通ネットワーク内のフローを開発するためにどのプロジェクトを構築する必要があるかを決定することです。

Reshoring−この現象は、コストの上昇などにより最近発生しています。これは、外部委託された製品やサービスを、最初に出荷された元の場所に戻すことです。一部またはすべてのプロデュースを元のソースに戻すプロセスの概要を説明します。

ネットワークモデル

サプライチェーンネットワークは、不確実性とシナリオモデリングの研究に使用されるさまざまな最適化方法を理解するのに役立つさまざまなタイプのモデルを提示します。以下に示すように、6つの異なるサプライチェーンネットワークモデルがあります。

- 直接配送のプロデューサーストレージ

- 直接配送と輸送中のマージ(クロスドッキング)を備えたプロデューサーストレージ

- パッケージキャリア配送によるディストリビューターストレージ

- ラストワンマイル配送のディストリビューターストレージ

- コスチュームピックアップ付きのプロデューサーまたはディストリビューターストレージ

- 顧客ピックアップ付きの小売ストレージ

サプライチェーンネットワークは基本的に、プロデューサー、ディストリビューター、マーチャントの3つの主要なエンティティを扱います。2つの異なるオプションが利用可能です。つまり、顧客の集荷またはドアの配達です。たとえば、ドア配送オプションが選択されている場合、生産者と流通業者、流通業者と商人、生産者と商人の間で輸送が行われます。

配電システムの決定は、顧客の選択に基づいて行われます。これにより、1つまたは複数の製品の需要と流通契約のコストが発生します。

新しい企業は、単一のタイプの流通ネットワークの適用によって停止する可能性があります。ほとんどの場合、企業は、異なる製品、異なる顧客、異なる使用状況に対して異なるタイプをマージし、上記の異なる最適化モデルに戻ります。次に、各モデルについて簡単に説明します。

直接配送のプロデューサーストレージ

このモデルでは、商品は、小売業者を迂回して、出発点としての製造業者の場所から目的地としての最終顧客の場所に直接移動されます。小売業者は、注文を受けて配達要求を開始する人です。このオプションはドロップシッピングとも呼ばれ、製品はメーカーの場所から顧客の目的地に直接配送されます。

直接配送と輸送中のマージを備えたプロデューサーストレージ

純粋な直送や引越しとは多少一致しますが、違いは、注文の一部が異なる場所から来て、顧客が1回の配達を受けるように1つにマージされることです。

パッケージキャリア配送によるディストリビューターストレージ

これは、在庫が工場の製造業者によって所有されていない場合に実行されます。代わりに、それは中間倉庫の商人/小売業者によって所有され、パッケージキャリアは中間の場所から最終顧客への商品の出荷に使用されます。

ラストワンマイル配送のディストリビューターストレージ

このタイプは、マーチャント/小売業者が、パッケージキャリアを使用する代わりに、顧客が注文した商品を顧客の自宅に配達する場合に発生します。

顧客ピックアップ付きのプロデューサー/ディストリビューターストレージ

このタイプでは、在庫はメーカーまたは生産者が所有する倉庫に保管されますが、顧客はオンラインまたは電話で注文を行い、注文を収集するために割り当てられたポイントを受け取りに来ます。

顧客ピックアップ付きの小売ストレージ

これは主に、在庫が小売店にローカルに保管されている状況に適用されます。顧客は小売店に足を運んだり、オンラインまたは電話で何かを注文して小売店で受け取ります。

サプライチェーンの主要な目的に見られるように、SCMの基本的な目的の1つは、社内および社内のすべての活動と機能を効率的に管理することです。

サプライチェーンの効率は、在庫の効率を維持することによって、より正確には、在庫の効率によって確保できる場合があります。在庫は効率的なサプライチェーン管理に対する責任と見なされますが、サプライチェーンマネージャーは在庫の必要性を認識しています。ただし、不文律は在庫を最小限に抑えることです。

多くの戦略は、サプライチェーンを超えて在庫を合理化し、在庫投資を可能な限り低く抑えることを目的として開発されています。サプライチェーンマネージャーは、在庫投資のために在庫を可能な限り低く維持する傾向があります。在庫の所有に関連するコストや投資は高額になる可能性があります。これらの費用は、在庫の購入に必要な現金支出、在庫の取得費用(他の何かに投資するのではなく在庫に投資した費用)、および在庫の管理に関連する費用で構成されます。

在庫の役割

サプライチェーンにおける在庫の役割を理解する前に、製造業者と顧客の間の心のこもった関係を理解する必要があります。クライアントの取り扱い、顧客の要求への対応、製造業者との関係の構築は、サプライチェーンを管理する上で重要なセクションです。

協力関係の概念がサプライチェーン管理の本質としてマークされているのを目にする例はたくさんあります。ただし、サプライチェーンの関係、特に製品フローを含む関係をより深く分析すると、これらの関係の中心にあるのは在庫の移動と保管であることがわかります。

その半分以上は、在庫の購入、転送、または管理に依存しています。ご存知のように、在庫はサプライチェーンにおいて非常に重要な役割を果たしており、顕著な特徴です。

在庫がサプライチェーンで持つ最も基本的な機能は次のとおりです。

- 需要と供給のバランスを供給し、サポートすること。

- サプライチェーンの順方向および逆方向の流れに効果的に対処するため。

企業は、上流のサプライヤー取引所と下流の顧客の需要を管理する必要があります。このような状況の中で、企業は、正確性や正確性を予測することが非常に難しい顧客の要求を満たすことと、材料や商品の適切な供給を維持することとの間のバランスを維持しなければならない状態になります。このバランスは、在庫を通じて取得できます。

最適化モデル

サプライチェーンの最適化モデルは、実際の問題または実際の問題を数学的モデルに体系化するモデルです。この数学的モデルを構築する主な目的は、目的関数を最大化または最小化することです。これに加えて、実行可能領域を定義するために、これらの問題にいくつかの制約が追加されます。私たちは、考えられるすべての解決策を検討し、最終的に最良の解決策を返す効率的なアルゴリズムを生成しようとします。さまざまなサプライチェーン最適化モデルは次のとおりです。

混合整数線形計画法

混合整数線形計画法(MILP)は、いくつかの制限付きでシステムの最良の結果を得るために使用される数学的モデリングアプローチです。このモデルは、生産計画、輸送、ネットワーク設計など、多くの最適化分野で広く使用されています。

MILPは、連続変数と整数変数によって構築されたいくつかの制限制約とともに、線形目的関数で構成されます。このモデルの主な目的は、目的関数の最適解を取得することです。これは最大値または最小値である可能性がありますが、課せられた制約に違反することなく達成する必要があります。

MILPは、バイナリ変数を使用する線形計画法の特殊なケースであると言えます。通常の線形計画モデルと比較すると、解決するのは少し難しいです。基本的に、MILPモデルは、FicoXpressやSCIPなどの商用および非商用ソルバーによって解決されます。

確率論的モデリング

確率論的モデリングは、ある程度のランダム性または予測不可能性がある状況で、データを表現したり、結果を予測したりする数学的アプローチです。

たとえば、生産ユニットでは、製造プロセスには一般に、入力材料の品質、機械の信頼性、従業員の能力など、いくつかの未知のパラメータがあります。これらのパラメータは製造プロセスの結果に影響を与えますが、絶対値で測定することはできません。

正確に測定できない未知のパラメータの絶対値を見つける必要があるこれらのタイプのケースでは、確率論的モデリングアプローチを使用します。このモデリング戦略は、これらの要因の予測不可能性を考慮することにより、定義されたエラー率でこのプロセスの結果を予測するのに役立ちます。

不確実性モデリング

現実的なモデリングアプローチを使用する一方で、システムは不確実性を考慮に入れる必要があります。不確実性は、システムの不確実な特性が確率的性質でモデル化されるレベルまで評価されます。

不確実性モデリングを使用して、確率分布で不確実なパラメーターを特徴付けます。マルコフ連鎖のように入力として依存関係を簡単に考慮に入れるか、待機が重要な役割を果たすシステムをモデル化するために待ち行列理論を使用する場合があります。これらは、不確実性をモデル化する一般的な方法です。

バイレベル最適化

分散型または階層型の決定を行う必要がある場合は常に、実際の状況で2レベルの問題が発生します。このような状況では、複数の当事者が次々と決定を下し、それぞれの利益に影響を与えます。

これまで、2レベルの問題を解決する唯一の解決策は、現実的なサイズのヒューリスティック手法を使用することです。ただし、これらの最適な方法を改善して、実際の問題の最適解を計算する試みも行われています。

価格設定は、需要と供給の適切な一致を通じてサプライチェーンの利益を調整する要因です。収益管理は、サプライチェーン資産の限られた供給から生み出される利益を増やすための価格設定の適用として定義できます。

収益管理のアイデアは、企業が最初に価格設定を使用して需要と供給のバランスを維持し、バランスが維持された後にのみ資産をさらに投資または排除することを検討することを推奨しています。

サプライチェーンの資産は、2つの形式で存在します。 capacity そして Inventory

サプライチェーンの容量資産は製造、出荷、保管のために存在し、在庫資産はサプライチェーン内に存在し、製品の可用性を開発および即興するために運ばれます。

したがって、収益管理を、顧客セグメント、使用時間、およびサプライチェーンの余剰を増やすための製品または容量の可用性に基づいた差分価格の適用としてさらに定義できます。

収益管理はサプライチェーンで主要な役割を果たし、次の条件が1つ以上存在する場合、サプライチェーンの収益性に貢献します。

- 製品の価値は、市場セグメントによって異なります。

- 製品は非常に傷みやすいか、製品に欠陥がある傾向があります。

- 需要には季節やその他のピークがあります。

- この製品は、バルク市場とスポット市場の両方で販売されています。

収益管理の戦略は、私たちがよく使用する多くのストリームにうまく適用されていますが、気付かれることはありません。たとえば、収益管理の最も優れた実際のアプリケーションは、航空会社、鉄道、ホテル、リゾート、クルーズ船、ヘルスケア、印刷、出版で見ることができます。

複数の顧客セグメントのRM

収益管理の概念では、2つの基本的な問題に対処する必要があります。1つ目は、2つのセグメントを区別し、一方のセグメントが他方よりも多く支払うように価格を設計する方法です。第二に、低価格セグメントが利用可能な完全な資産を使用しないように需要を制御する方法。

収益管理から完全に利益を得るには、製造業者は、完全なボリュームを利用するのに十分な需要が低価格セグメントから利用できる場合でも、低価格セグメント専用の容量のボリュームを最小限に抑える必要があります。ここで、一般的なトレードオフは、低価格から注文するか、後で高価格が到着するのを待つかの間にあります。

これらのタイプの状況は、腐敗や流出などのリスクを招きます。高率からの需要が実現せず、大量の商品が無駄になると腐敗が発生します。同様に、より低い価格のセグメントに与えられた大量の商品のコミットメントのために、より高いレートのセグメントを拒否する必要がある場合、流出が発生します。

腐敗と流出のコストを削減するために、製造業者は以下に示す式をセグメントに適用できます。私たちは、より高い価格セグメントの予想需要は、一般的にDの平均値と一緒に配布されていると仮定しましょうHとσの標準偏差H

C H = F -1(1-P L / P H、D H、σ H)= NORMINV(1-P L / P H、D H、σ H)

どこ、

C H =高価格セグメントの予備容量

P L =下位セグメントの価格

P H =上位セグメントの価格

ここで注意すべき重要な点は、高価格セグメントの資産の可用性のレベルを増加させる差額価格の適用です。差額価格設定に適用できる別のアプローチは、異なるセグメントに焦点を当てた製品の複数のバージョンを構築することです。この概念は、複数の顧客セグメント、つまり航空会社の収益を管理する実際のアプリケーションの助けを借りて理解できます。

生鮮資産のRM

やがて価値を失う資産は、すべての果物、野菜、医薬品など、腐りやすいものと見なされます。コンピューター、携帯電話、ファッションアパレルなども含めることができます。新しいモデルの発売後にその価値を失ったものはすべて、腐りやすいと見なされます。

収益管理では、生鮮資産に対して2つのアプローチを使用します。これらのアプローチは次のとおりです。

- 期待される収益を最大化するために、時間の経過とともにコストを変動させます。

- キャンセルに対処または対処するための資産のオーバーブッキング販売。

最初のアプローチは、ファッションアパレルのように、正確な日付があり、その価値の多くを失う商品に強くお勧めします。たとえば、特定のシーズン向けにデザインされたアパレルは、シーズンの終わりにはあまり価値がありません。製造業者は、効果的な価格戦略を使用して、総利益を増やすために顧客の需要に対するレートの影響を予測する必要があります。ここでの一般的なトレードオフは、最初は高価格を要求し、残りの製品を後で低価格で販売できるようにすることです。別の方法は、最初は低価格で販売し、シーズンの早い段階でより多くの製品を販売し、その後、割引価格で販売する製品を少なくすることです。

2番目のアプローチはここで非常に有益です。顧客が発注をキャンセルすることができ、期限後に資産の価値が大幅に低下する場合があります。

季節的な需要のためのRM

収益管理の主要なアプリケーションの1つは、季節的な需要に見られます。ここでは、需要がピークからオフピークの期間にシフトしていることがわかります。したがって、需要と供給の間でより良いバランスを維持することができます。また、全体的な利益も高くなります。

季節的な需要に対処するために一般的に使用される効果的かつ効率的な収益管理アプローチは、ピーク時はより高い価格を要求し、オフピーク時はより低い価格を要求することです。このアプローチにより、需要がピークからオフピークに移行します。

企業は、割引やその他の付加価値サービスを提供して、顧客の需要をオフピーク期間に移行するように動機付け、誘惑します。最も適した例はAmazon.comです。アマゾンは、高価で利益率を低下させる短期的なボリュームをもたらすため、12月にピーク期間があります。11月の注文に対して、さまざまな割引や送料無料で顧客を魅了します。

ピークシーズンの顧客の需要に応じて価格を増減するこのアプローチは、Amazon.comの場合と同様に、さまざまな企業に高い利益をもたらします。

バルクおよびスポット需要のRM

バルク需要とスポット需要の収益管理について話すとき、基本的なトレードオフは、複数の顧客セグメントの収益管理のトレードオフとある程度一致しています。

会社は、より高い価格であるスポット市場のために予約される資産の量に関して決定を下さなければなりません。予約数量は、スポット市場とバルク販売の順序の違い、およびスポット市場からの需要の分布によって異なります。

生産、倉庫保管、輸送資産の購入を決定する傾向があるクライアントにも同様の状況があります。ここでの基本的なトレードオフは、使用しない場合に無駄になる可能性のある固定された低価格での長期一括契約に署名することと、決して無駄になることのない高い価格でスポット市場で購入することの間です。ここで行われる基本的な決定は、一括契約のサイズです。

一括購入する資産の最適量を達成するために適用できる式を以下に示します。平均µと標準偏差σで需要が正規分布である場合、まとめて購入する最適な量Q *は-です。

Q * = F -1(P *、μ、σ)= NORMINV(P *、μ、σ)

どこで、

P * =資産の確率需要がQ *を超えない

Q * =一括購入する資産の最適量

スポット市場価格が上昇するか、バルク価格が低下すると、一括購入額が増加します。

これで、収益管理は、サプライチェーンの利益を増やすために、顧客セグメント、使用時間、製品または容量の可用性に基づいた価格差の適用に他ならないと結論付けることができます。これは、獲得した純利益を最大化するためのマーケティング、財務、および運用機能で構成されています。

サプライチェーンの統合は、主に共有管理情報システムのアプリケーションを使用した、サプライチェーン内の緊密な調整とコラボレーションとして定義できます。サプライチェーンは、リソース、原材料、製品の製造、完成品の出荷、サービスの促進など、購入の完了に参加するすべての関係者から構成されます。

サプライチェーン統合にはさまざまなレベルがあります。コンピュータ製造会社の例の助けを借りて、これを理解します。統合の最初のステップには、特定の投入物を供給する正確な加盟店を選択し、設定されたコストで1年以内に特定の量の投入物を供給するためのコンプライアンスを確保することが含まれます。

これにより、会社はその年の間にコンピュータの期待される出力を生成するために必要な適切な材料を持っていることが保証されます。その間、このコンピュータ会社は回路基板の大規模なサプライヤとの契約に署名する可能性があります。債券は、1年以内の正確な時期に正確な数量を提供し、債券年度中に有効となる価格を固定することを期待しています。

より高いレベルに移行した場合、次のステップは企業をより緊密に統合することです。回路基板のサプライヤは、組立工場の近くに工場を建設する場合があり、生産ソフトウェアを共有する場合もあります。したがって、回路基板会社は、販売需要を満たすために必要なボードの数を確認し、時間内にそれらを構築することができます。

さらに高いレベルは、垂直統合と呼ばれます。このレベルは、企業のサプライチェーンが実際に企業自体によって所有されているときに始まります。ここで、コンピュータ会社は、要素の専用供給を確保するためだけに回路基板会社を購入する場合があります。

プッシュシステム

プッシュベースのサプライチェーンでは、商品は媒体の助けを借りて、ソースポイント(生産サイトなど)から小売業者(宛先サイトなど)にプッシュされます。生産レベルは、メーカーによる以前の注文パターンに従って設定されます。

プッシュベースのサプライチェーンは、需要の変動に対応する必要がある場合に時間がかかります。これにより、在庫過剰やボトルネック、遅延、許容できないサービスレベル、製品の陳腐化が発生する可能性があります。

このシステムは、顧客の要求の審議に基づいています。できるだけ多くの製品を市場に投入しようとします。その結果、生産者と小売業者は市場の変化に対応するのに苦労しているため、生産には時間がかかります。予測または予測は、プッシュシステムで重要な役割を果たします。

長期的な予測により、最適なレベルの製品を製造できます。プッシュシステムのこの慎重な性質は、すべての段階で製品を停止したいという会社の願望のために、高い製造コスト、高い在庫コスト、および高い出荷コストにつながります。

したがって、サプライチェーン統合のプッシュビューでは、企業のマネージャーは、変動する需要パターンを満足または対処できない場合があります。このシステムは、大量の在庫と大量のバッチにつながります。

ここでは、企業はサプライチェーンのコストを最小限に抑えることに重点を置き、応答性を無視しています。このシステムは、需要管理と輸送管理とともに課題をモデル化します。

プルシステム

プルベースのサプライチェーンは、需要主導型の手法に基づいています。調達、生産、流通は、予測ではなく需要主導型です。このシステムは、必ずしも受注生産に準拠しているわけではありません。たとえば、トヨタ自動車製造は製品を生産していますが、注文に応じて宗教的に生産していません。彼らはスーパーマーケットのモデルに従います。

このモデルによれば、限られた在庫が維持され、消費されるにつれて積み上げられます。トヨタといえば、かんばんカードは在庫を積み上げる必要性を示唆するために使用されます。

このシステムでは、需要は現実のものであり、会社は顧客の要求に応えます。それは、クライアントが要求する正確な量の製品を生産する際に会社を支援します。

このシステムの主な欠点は、需要が製造された製品の量を超えた場合、会社が顧客の需要に応えられず、その結果、機会費用が失われることです。

基本的にプルシステムでは、製品の製造に割り当てられた合計時間は十分ではありません。会社の生産ユニットと流通ユニットは需要に依存しています。この観点から、同社は事後対応型のサプライチェーンを持っていると言えます。

したがって、在庫が少なく、変動性もありません。プロセス全体のリードタイムを最小限に抑えます。プルベースのサプライチェーン統合の最大の欠点は、生産と運用をランク付けして価格を最小化できないことです。

プッシュシステムとプルシステムの違い

サプライチェーンにおけるプッシュビューとプルビューの主な違いは次のとおりです。

プッシュシステムでは、実装は顧客の注文を見越して開始されますが、プルシステムでは、実装は顧客の注文の結果として開始されます。

プッシュシステムでは需要に不確実性がありますが、プルシステムでは需要は一定のままです。

プッシュシステムは投機的なプロセスですが、プルシステムは反応的なプロセスです。

複雑さのレベルは、プッシュシステムでは高く、プルシステムでは低くなります。

プッシュベースのシステムはリソースの割り当てに重点を置いていますが、プルシステムは応答性に重点を置いています。

プッシュシステムのリードタイムは長いのに対し、プルシステムのリードタイムは短いです。

プッシュシステムはサプライチェーンの計画を支援し、プルシステムは注文の完了を容易にします。

結論として、プッシュベースのサプライチェーン統合はコストを最小化する目的で機能しますが、プルベースのサプライチェーン統合は提供するサービスを最大化する目的で機能します。

プッシュ&プルシステム

ほとんどの場合、サプライチェーンはプッシュシステムとプルシステムの両方の統合であり、プッシュベースのシステムとプルベースのシステムの段階の間の媒体はプッシュプル境界と呼ばれます。

プッシュとプルという用語は、ロジスティクスとサプライチェーン管理で構成されていますが、これらの用語は、マーケティングの分野だけでなく、ホテルの流通ビジネスでも広く使用されています。

例を示すために、ウォルマートはプッシュ対プル戦略を実装しています。ビジネスにおけるプッシュアンドプルシステムは、2つのサブジェクト間の製品または情報の出荷を表します。一般に、消費者は、彼らが彼らの要件のために要求する商品または情報のために市場でプルシステムを使用しますが、商人または供給者は消費者に向けてプッシュシステムを使用します。

サプライチェーンでは、すべてのレベルまたはステージがプッシュおよびプルシステムに対してアクティブに機能します。プッシュシステムでの生産は予測された需要に依存し、プルシステムでの生産は絶対需要または消費需要に依存します。

これら2つのレベルの間の媒体は、プッシュプル境界またはデカップリングポイントと呼ばれます。一般的に、この戦略は、需要の不確実性が高い製品に推奨されます。さらに、規模の経済は、生産および/または配送コストを最小限に抑える上で重要な役割を果たします。

たとえば、家具業界はプッシュアンドプル戦略を使用しています。ここでは、長期予測に基づいて生産決定を行うことができないため、生産ユニットはプルベースの戦略を使用します。一方、流通ユニットは、輸送コストを削減できるように、規模の経済のメリットを享受する必要があります。したがって、プッシュベースの戦略を使用します。

需要主導型の戦略

情報が需要のソースからサプライヤまでのサプライチェーンを肥やすため、需要主導型の戦略は、非アクティブと収集の影響を理解するために最初に開発されました。

上記の供給リードタイム内に、通常、メーカーは予測されたクライアントのニーズを満たすのに十分な商品を製造します。しかし、これは、在庫の決定が行われる詳細なレベルではある程度正確です。

とにかく、実際の需要が予測された需要と異なる場合、最初にすべきことは、サプライチェーンの各ステップに従って必要な供給レベルを調整することです。しかし、需要の変化とサプライチェーンに沿ったいくつかのポイントでの検出との間の時間遅延のために、その影響は増幅され、在庫の不足または過剰につながります。

企業の在庫レベルは、生産を遅くしたり速くしたりすることによって企業が過大な補償を行ったために混乱しています。これらの変動は、すべての参加者にとって費用がかかり非効率的な問題であることがわかります。

基本的に、需要主導型の戦略または需要主導型のサプライチェーンは、マーケティングの需要と供給の部分に完全に基づいています。したがって、需要側と供給側のイニシアチブの観点から独自に編成することができます。

需要側のイニシアチブは、ソースに近い需要信号を取得し、需要を観察して最新かつ最も正確な需要信号を感知し、それに応じて需要を調整するためのプロモーションおよび価格設定戦略を実装および実行することによって需要を形成する効率的な方法に集中しますビジネス目標。

一方、供給側のイニシアチブは、絶対的な需要がわかっている場合に迅速な対応を伴うアジャイルサプライチェーンに発展することにより、予測への依存を減らすこととほとんど関係があります。

上記のすべての戦略は需要主導型の戦略の下で扱われますが、私たちがそれらすべてに従う会社はまれです。実際、企業は市場や業界の特徴に基づいてさまざまな市場に集中していると結論付けることができます。

サプライチェーン管理イニシアチブに参加することを選択した企業は、制定する特定の役割を受け入れます。彼らは、他のすべてのサプライチェーン参加者と一緒に、この共同作業のおかげでより良い生活を送ることができると相互に感じています。ここでの根本的な問題は力です。過去20年間で、製造業者から小売業者への権力のシフトが見られました。

サプライチェーンの情報アクセスについて話すとき、小売業者は本質的な指定を持っています。それらは技術の助けを借りて目立つ位置に現れます。サプライチェーンの組織間情報システムの進歩には、3つの明確な利点があります。これらは-

Cost reduction−テクノロジーの進歩により、さまざまなオファーや割引が適用されるすべての製品がすぐに利用できるようになりました。これは、製品のコスト削減につながります。

Productivity−新しいツールとソフトウェアの発明により、情報技術の成長により生産性が向上しました。これにより、生産性が大幅に向上し、時間もかかりません。

Improvement and product/market strategies−近年、技術だけでなく市場自体も大きく成長しています。顧客を魅了するための新しい戦略が作られ、製品を改善するための新しいアイデアが実験されています。

情報技術はサプライチェーン管理の重要な機関であると言うのが適切でしょう。技術の進歩に伴い、新製品が数秒以内に導入され、市場での需要が高まっています。サプライチェーン管理における情報技術の役割を簡単に調べてみましょう。

サプライチェーン情報システムの進歩と維持には、ソフトウェアとハードウェアの部分を考慮する必要があります。ハードウェア部分は、スクリーン、プリンター、マウス、ストレージメディアなどのコンピューターの入出力デバイスで構成されます。ソフトウェア部分は、トランザクション管理制御、意思決定、および戦略的計画の処理に使用されるシステム全体とアプリケーションプログラムで構成されます。

ここでは、SCMにおけるいくつかの重要なハードウェアおよびソフトウェアデバイスの役割について説明します。これらについて以下に簡単に説明します-

電子商取引

電子商取引には、ペーパーレス環境でビジネスを行うために使用される幅広いツールと手法が含まれます。したがって、電子データ交換、電子メール、電子資金移動、電子出版、画像処理、電子掲示板、共有データベース、および磁気/光学データキャプチャで構成されます。

電子商取引は、企業がレコード、ドキュメント、データ、および情報をサプライヤと顧客の間で電子的に転送するプロセスを自動化するのに役立ちます。これにより、通信プロセスがはるかに簡単、安価、時間のかかるものになります。

電子データ交換

電子データ交換(EDI)には、コンピューターからコンピューターへの標準形式のビジネス文書の交換が含まれます。これは、従来の形式の郵便、宅配便、およびファックスではなく、2つの会社間で電子的に情報を交換する機能と実践を示しています。

EDIの主な利点は次のとおりです-

- 情報の即時処理

- 即興のカスタマーサービス

- 限られた紙の仕事

- 高い生産性

- 高度なトレースと迅速化

- コスト効率

- 競争上のメリット

- 高度な請求

EDIサプライチェーンパートナーのアプリケーションは、実際の需要と供給情報のリアルタイム共有をサポートするテクノロジーを改造することにより、需要と供給情報の変形と虚偽を克服できます。

バーコードスキャン

スーパーマーケットのチェックアウトカウンターでバーコードスキャナーの用途を見ることができます。このコードは、製品の名前とその製造元を示しています。バーコードスキャナーの他のいくつかの実用的なアプリケーションは、PC組立作業の要素や組立工場の自動車などの移動アイテムを追跡することです。

データウェアハウス

データウェアハウスは、すべてのデータベースで構成されるストアとして定義できます。これは、企業の本番システムデータベースとは独立して拡張される一元化されたデータベースです。

多くの企業が複数のデータベースを維持しています。いくつかの特定のビジネスプロセスの代わりに、それは情報の主題を中心に確立されます。データウェアハウスに存在するデータは時間に依存し、簡単にアクセスできます。履歴データもデータウェアハウスに蓄積される場合があります。

エンタープライズリソースプランニング(ERP)ツール

ERPシステムは現在、多くのITインフラストラクチャの基盤となっています。ERPツールには、Baan、SAP、PeopleSoftなどがあります。ERPシステムは現在多くの企業の処理ツールになっています。彼らはデータを取得し、財務、在庫、顧客の注文情報の処理に関連する手動のアクティビティとタスクを最小限に抑えます。

ERPシステムは、単一のデータモデルを適切に適用することで達成される高レベルの統合を保持し、共有データが何を表すかについての相互理解を向上させ、データにアクセスするための一連のルールを構築します。

技術の進歩により、世界は日々縮小していると言えます。同様に、お客様の期待も高まっています。また、企業は不確実な環境になりがちです。この実行中の市場では、企業は、従来のサプライチェーン統合を周辺地域を超えて拡大する必要があるという事実を受け入れた場合にのみ維持できます。

サプライチェーンへの戦略的および技術的介入は、企業の売買機能の予測に大きな影響を及ぼします。企業は、明確なビジョン、強力な計画、および技術的な洞察を通じて、インターネットの可能性を最大限に活用するように努める必要があります。これは、サプライチェーン管理を改善し、競争力を向上させるために不可欠です。

インターネット技術、ワールドワイドウェブ、電子商取引などが企業のビジネス方法をどのように変えたかを見ることができます。これらの企業は、ビジネスパートナーと協力するテクノロジーの力を認める必要があります。

実際、ITは新しい種類のSCMアプリケーションを立ち上げたと言えます。インターネットやその他のネットワークリンクは、過去のパフォーマンスから学習し、過去の傾向を観察して、製品の保管や小売業者への出荷に最適で費用効果の高い方法とともに、製品の製造量を特定します。

この章では、2つの特殊なサプライチェーンに光を当てます。

- アジャイルサプライチェーン

- リバースサプライチェーン

アジャイルサプライチェーン

アジャイルサプライチェーンは、注文された商品の顧客への配送を加速する方法で、変化する要件に対応する可能性のあるサプライチェーンとして定義できます。

簡単に言えば、サプライチェーンの敏捷性は、ディーラーを選択するために多くの企業で採用されている習慣です。ご存知のように、柔軟性と緊急時の要件に迅速に対応する能力を備えたサプライチェーンは、企業が顧客に対してより効率的に回答するのに役立ちます。柔軟性とは別に、スピードと正確さもこのタイプのサプライチェーンの特徴です。

アジャイルサプライチェーンの利点を認めるには、あらゆるタイプのサプライチェーンの要素について学ぶ必要があります。これらには、注文の収集と処理、注文を完了するために使用される商品を作成するための材料の供給、完成品の梱包と輸送、販売時点から実際の配達までのプロセス全体で宣伝される顧客サービスの品質などの要素が含まれます。以降。

したがって、サプライチェーンの機能をアジャイルと見なすには、これらの要素のそれぞれを効率的に管理し、変化する状況に適応できるように調整する必要があります。

アジャイルサプライチェーンの助けを借りて、マーチャントは比較的少ない時間で顧客のさまざまな要件に簡単に対応できます。たとえば、クライアントがすでにかなりの量の注文を出しているが、配達予定日の数日前に製品を配達することを要求している場合、真に機敏なサプライチェーンを持つマーチャントは、少なくとも部分的には、クライアントの状況の変化に簡単に対応できます。 。マーチャントと顧客は協力して、必要な新しい時間枠内にできるだけ多くの注文を配達できるようにする戦略を立てます。

マーチャントは、生産時間のスケジュール、荷送人の選択、基本的に注文完了プロセスの各ステップを注意深く調べて、これらのタスクを正常に実行し、遵守するために必要な時間を短縮する方法を探すという点で、ある程度の柔軟性とともに創造的に考える必要がある場合があります。お客様のご要望に応じて。

リバースサプライチェーン

逆サプライチェーンは、顧客から商人への製品の進化を示しています。これは、マーチャントから顧客への製品の従来のサプライチェーンの進化の逆です。

リバースロジスティクスは、効率的かつ効果的なインバウンドフローと、価値の回復または適切な処分の目的に関連する二次商品および情報の保管を計画、実行、監視、および制御するプロセスです。リバースサプライチェーンの例は次のとおりです。

製品の返品と製品の移動の処理。

再製造および改修の演習。

余剰品の管理・販売、ハードウェアリース事業からの返却機器・機械。

さまざまなタイプの逆サプライチェーンが、製品サイクルのさまざまな段階で発生します。ほとんどの場合、リバースサプライチェーンは、以下の5つの主要なプロセスを実行するように設計されています。

Product acquisition−製造上の欠陥またはその他の理由により、再販業者または製造業者がユーザーから使用済み製品を蓄積している。それは基本的に企業の成長戦略と考えられています。

Reverse logistics −監査、仕分け、廃棄のための最終目的地からの製品の出荷。

Inspection and disposition −返品された製品の状態を調べ、他の方法で再利用するための最も有益な決定を下します。

Remanufacturing or refurnishing−仕様とともに、最初に注文した場所から製品を元のソースに戻す。これは基本的に、商品に製造または供給の欠陥がある場合に行われます。

Marketing −最初に注文したが返品を選択したクライアントからマーチャントによって回収された商品の流通市場を確立する。

要するに、フォワードサプライチェーンと緊密に連携している企業は、リバースサプライチェーンで最も成功している企業であると言えます。これらの2つのチェーンは、閉ループシステムを作成します。たとえば、同社は製造上の決定に従って製品レイアウトを設計し、その後リサイクルと再調整を行います。ボッシュは、リバースサプライチェーンの美しい例です。電動工具のモーターにセンサーを組み込み、モーターを再調整する価値があるかどうかを示します。

ここでは、検査と廃棄のコストを削減し、再生ツールで利益を上げるように会社を認可することで、テクノロジーが大きな役割を果たしています。実際、逆のサプライチェーンとともに、前向きな考え方は大きな利益をもたらします。