Bảo trì tổng thể hiệu quả

Giới thiệu

Bảo trì tổng năng suất (TPM) là một khái niệm để chỉ các hoạt động bảo trì. Trong cấu trúc, duy trì toàn bộ năng suất giống với nhiều khía cạnh của Quản lý chất lượng toàn diện (TQM), chẳng hạn như trao quyền cho nhân viên, cam kết của ban quản lý, thiết lập mục tiêu dài hạn, v.v.

Ngoài ra, những thay đổi trong tư duy của nhân viên đối với nhiệm vụ và trách nhiệm của họ là một trong những điểm tương đồng khác giữa hai nhân viên.

Bảo trì là một trong những khía cạnh quan trọng của bất kỳ tổ chức nào. Khi nói đến bảo trì, nó có thể đại diện cho nhiều lĩnh vực và khu vực trong một tổ chức kinh doanh.

Để một tổ chức hoạt động tốt, mọi quá trình vận hành, hoạt động và nguồn lực cần được duy trì phù hợp về chất lượng, hiệu quả và các yếu tố năng suất khác của chúng.

TPM là quá trình đưa khía cạnh bảo trì của tổ chức trở nên nổi bật. Mặc dù phương pháp luận quản lý truyền thống coi bảo trì là một hoạt động phi lợi nhuận, nhưng TPM lại có một lực cản.

Với việc nhấn mạnh vào TPM, thời gian ngừng hoạt động để bảo trì đã trở thành một phần không thể thiếu của chính quá trình sản xuất hoặc sản xuất. Giờ đây, các sự kiện bảo trì đã được lên lịch và thực hiện đúng theo kế hoạch có tổ chức.

Các sự kiện bảo trì không còn bị ép vào khi yêu cầu sản xuất thấp hoặc dòng nguyên liệu thấp trong dây chuyền sản xuất.

Bằng cách thực hành TPM, các tổ chức có thể tránh được những gián đoạn bất ngờ đối với quá trình sản xuất và tránh được việc bảo trì đột xuất.

Lịch sử

Công ty mẹ của TPM là TQM. TQM được phát triển sau khi Nhật Bản lo ngại về chất lượng sau Chiến tranh thế giới thứ hai.

Là một phần của TQM, việc bảo trì nhà máy đã được kiểm tra. Mặc dù TQM là một trong những phương pháp luận chất lượng nhất cho các tổ chức, nhưng một số khái niệm TQM không phù hợp hoặc không hoạt động đúng trong lĩnh vực bảo trì.

Do đó, cần phải phát triển một nhánh thực hành riêng để giải quyết các điều kiện duy nhất và các vấn đề liên quan đến bảo trì. Đây là cách TPM được giới thiệu khi còn nhỏ của TQM.

Mặc dù có một câu chuyện đằng sau nguồn gốc trên TPM, nhưng bản thân nguồn gốc lại bị nhiều bên tranh chấp.

Một số người tin rằng khái niệm TPM đã được giới thiệu bởi các nhà sản xuất Mỹ khoảng bốn mươi năm trước và những người khác tin rằng TPM đã được giới thiệu bởi các nhà sản xuất thiết bị điện ô tô của Nhật Bản. Bất kể nguồn gốc xuất xứ, TPM hiện có thể được sử dụng trên toàn cầu.

Việc thực hiện

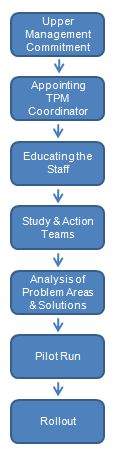

Trước khi bắt đầu triển khai các khái niệm TPM cho tổ chức, nhân viên của tổ chức nên được thuyết phục về cam kết của quản lý cấp trên đối với TPM.

Đây là bước đầu tiên hướng tới việc thiết lập các thông lệ TPM tốt trong tổ chức như hình dưới đây.

Để nhấn mạnh cam kết của lãnh đạo cấp trên, tổ chức có thể chỉ định một điều phối viên TPM. Then Sau đó, điều phối viên có trách nhiệm giáo dục nhân viên về các khái niệm TPM.

Đối với điều này, điều phối viên TPM có thể đưa ra một chương trình giáo dục được thiết kế trong nhà hoặc thuê từ bên ngoài tổ chức. Thông thường, để thiết lập các khái niệm TPM trong một tổ chức, phải mất một thời gian dài.

Khi điều phối viên được thuyết phục về sự sẵn sàng của nhân viên, nhóm 'nghiên cứu và hành động' sẽ được thực hiện. Các nhóm hành động này thường bao gồm những người, những người trực tiếp giải quyết các vấn đề bảo trì.

Người vận hành máy, giám sát ca, thợ máy và đại diện từ quản lý cấp trên cũng có thể được bao gồm trong các đội này. Thông thường, điều phối viên nên đứng đầu mỗi đội cho đến khi đội dẫn đầu được chọn.

Sau đó, các nhóm 'nghiên cứu và hành động' được giao trách nhiệm của các lĩnh vực tương ứng. Nhóm phải phân tích các khu vực vấn đề và đưa ra một loạt các đề xuất và giải pháp khả thi.

Khi nói đến việc nghiên cứu các vấn đề trong tầm tay, có một quá trình đo điểm chuẩn diễn ra song song. Trong đo điểm chuẩn, tổ chức xác định các ngưỡng năng suất nhất định được xác định cho các máy móc và quy trình nhất định trong ngành.

Khi đã xác định được biện pháp thích hợp để khắc phục các vấn đề, đã đến lúc áp dụng chúng vào thực tế. Là một biện pháp an toàn, các biện pháp này chỉ được áp dụng cho một khu vực hoặc một máy trong dây chuyền sản xuất.

Đây là một chương trình thử nghiệm và nhóm TPM có thể đo lường kết quả mà không ảnh hưởng đến năng suất của toàn bộ công ty. Nếu kết quả thành công, thì các biện pháp tương tự sẽ được áp dụng cho nhóm máy hoặc khu vực tiếp theo. Bằng cách tuân theo một quy trình gia tăng, TPM giảm thiểu mọi rủi ro tiềm ẩn.

Kết quả

Đa số các công ty sản xuất hạng nhất trên thế giới tuân theo TPM như một phương thức tích hợp trong tổ chức của họ. Ford, Harley Davidson và Dana Corp. chỉ là một số ít được đề cập đến.

Tất cả những công dân hạng nhất này đã báo cáo tỷ lệ cải thiện năng suất cao sau khi thực hiện TPM. Theo cơ sở, hầu hết các công ty đã áp dụng TPM đã báo cáo năng suất tăng gần 50% trong nhiều lĩnh vực.

Phần kết luận

Ngày nay, với sự cạnh tranh ngày càng tăng và thị trường khắc nghiệt, TPM có thể quyết định sự thành bại của một công ty. TPM đã là một chương trình đã được chứng minh trong nhiều năm và các tổ chức, đặc biệt là trong lĩnh vực sản xuất, có thể áp dụng phương pháp này mà không gặp bất kỳ rủi ro nào.

Nhân viên và quản lý cấp trên nên được đào tạo về TPM vào thời điểm nó được triển khai. Tổ chức cần có các mục tiêu dài hạn cho TPM.