Manutenção Produtiva Total

Introdução

A manutenção produtiva total (TPM) é um conceito para atividades de manutenção. Na estrutura, a manutenção produtiva total se assemelha a muitos aspectos do Gerenciamento da Qualidade Total (TQM), como capacitação dos funcionários, comprometimento da gerência, definições de metas de longo prazo, etc.

Além disso, as mudanças na mentalidade da equipe em relação a suas atribuições e responsabilidades é uma das outras semelhanças entre os dois.

A manutenção é um dos aspectos-chave de qualquer organização. Quando se trata de manutenção, pode representar muitos domínios e áreas de uma organização empresarial.

Para que uma organização funcione adequadamente, todos os processos, atividades e recursos em execução devem ser mantidos de maneira adequada para sua qualidade, eficácia e outros fatores de produtividade.

TPM é o processo que traz o aspecto da manutenção da organização em destaque. Embora a manutenção fosse considerada uma atividade sem fins lucrativos pelas metodologias de gestão tradicionais, o TPM a freia.

Com a ênfase no TPM, o tempo de inatividade para manutenção tornou-se parte integrante do próprio processo de manufatura ou produção. Agora, os eventos de manutenção estão devidamente programados e executados com planos organizados.

Os eventos de manutenção não são mais pressionados quando há baixos requisitos de produção ou baixo fluxo de material nas linhas de produção.

Ao praticar o TPM, as organizações podem evitar interrupções inesperadas na produção e evitar manutenções não programadas.

A história

O pai do TPM é TQM. O TQM foi desenvolvido após as preocupações de qualidade que o Japão teve após a Segunda Guerra Mundial.

Como parte do TQM, a manutenção da planta foi examinada. Embora o TQM seja uma das melhores metodologias de qualidade para as organizações, alguns dos conceitos do TQM não se encaixavam ou funcionavam adequadamente na área de manutenção.

Portanto, havia a necessidade de desenvolver um ramo separado de práticas a fim de abordar condições exclusivas e problemas relacionados à manutenção. Foi assim que o TPM foi introduzido como filho do TQM.

Embora haja uma história por trás da origem no TPM, a própria origem é contestada por muitas partes.

Alguns acreditam que os conceitos de TPM foram introduzidos por fabricantes americanos há cerca de quarenta anos e outros acreditam que o TPM foi introduzido pelos fabricantes japoneses de dispositivos elétricos automotivos. Independentemente da origem, o TPM agora pode ser usado em todo o mundo.

A implementação

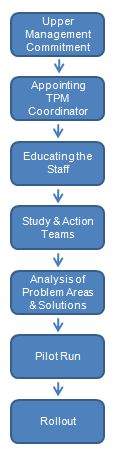

Antes de começar a implementar os conceitos de TPM para a organização, os funcionários da organização devem estar convencidos do compromisso da alta administração com o TPM.

Este é o primeiro passo para estabelecer boas práticas de TPM na organização, conforme mostrado abaixo.

Para enfatizar o compromisso da alta administração, a organização pode nomear um coordenador de TPM. , Em seguida, é responsabilidade do coordenador educar a equipe sobre os conceitos de TPM.

Para isso, o coordenador do TPM pode propor um programa de educação desenvolvido internamente ou contratado de fora da organização. Normalmente, para estabelecer os conceitos de TPM em uma organização, leva muito tempo.

Uma vez que o coordenador esteja convencido sobre a prontidão da equipe, a equipe de 'estudo e ação' é realizada. Essas equipes de ação geralmente incluem as pessoas, que interagem diretamente com os problemas de manutenção.

Operadores de máquinas, supervisores de turno, mecânicos e representantes da alta administração também podem ser incluídos nessas equipes. Normalmente, o coordenador deve chefiar cada equipe até que os líderes de equipe sejam escolhidos.

Em seguida, as equipes de 'estudo e ação' ficam com as responsabilidades das respectivas áreas. A equipe deve analisar as áreas problemáticas e apresentar um conjunto de sugestões e possíveis soluções.

Quando se trata de estudar os problemas em questão, há um processo de benchmarking acontecendo em paralelo. No benchmarking, a organização identifica certos limites de produtividade definidos para certas máquinas e processos do setor.

Uma vez identificada a medida adequada para corrigir os problemas, é hora de aplicá-la na prática. Como medida de segurança, essas medidas são aplicadas apenas a uma área ou uma máquina da linha de produção.

Isso serve como um programa piloto e a equipe de TPM pode medir o resultado sem comprometer a produtividade de toda a empresa. Se o resultado for bem-sucedido, as mesmas medidas serão aplicadas ao próximo conjunto de máquinas ou áreas. Seguindo um processo incremental, o TPM minimiza quaisquer riscos potenciais.

Os resultados

A maioria das empresas de manufatura de primeira classe do mundo segue o TPM como uma prática integrada em suas organizações. Ford, Harley Davidson e Dana Corp. são apenas alguns exemplos a serem mencionados.

Todos esses cidadãos corporativos de primeira classe relataram altas taxas de melhorias de produtividade após a implementação do TPM. Como linha de base, quase todas as empresas que adotaram o TPM relataram melhorias de produtividade perto de 50% em muitas áreas.

Conclusão

Hoje, com o aumento da concorrência e mercados difíceis, o TPM pode decidir o sucesso ou o fracasso de uma empresa. O TPM tem sido um programa comprovado por muitos anos e as organizações, especialmente na manufatura, podem adotar essa metodologia sem nenhum risco.

Os funcionários e a alta administração devem ser educados em TPM no momento em que for implementado. A organização deve ter objetivos de longo prazo para o TPM.