कुल उत्पादक रखरखाव

परिचय

कुल उत्पादक रखरखाव (टीपीएम) रखरखाव गतिविधियों के लिए एक अवधारणा है। संरचना में, कुल उत्पादक रखरखाव कुल गुणवत्ता प्रबंधन (TQM) के कई पहलुओं से मिलता-जुलता है, जैसे कि कर्मचारी सशक्तिकरण, प्रबंधन की प्रतिबद्धता, दीर्घकालिक लक्ष्य सेटिंग्स, आदि।

इसके अलावा, उनके काम और जिम्मेदारियों के प्रति कर्मचारियों की मानसिकता में बदलाव दोनों के बीच अन्य समानताओं में से एक है।

रखरखाव किसी भी संगठन के प्रमुख पहलुओं में से एक है। जब रखरखाव की बात आती है, तो यह एक व्यापार संगठन के भीतर कई डोमेन और क्षेत्रों का प्रतिनिधित्व कर सकता है।

किसी संगठन को ठीक से काम करने के लिए, प्रत्येक चलने की प्रक्रिया, गतिविधि और संसाधन को उनकी गुणवत्ता, प्रभावशीलता और अन्य उत्पादकता कारकों के लिए ठीक से बनाए रखा जाना चाहिए।

टीपीएम वह प्रक्रिया है जो संगठन के रखरखाव पहलू को सुर्खियों में लाती है। यद्यपि रखरखाव को पारंपरिक प्रबंधन विधियों द्वारा गैर-लाभकारी गतिविधि के रूप में माना जाता था, लेकिन टीपीएम इस पर ब्रेक लगाता है।

टीपीएम पर जोर देने के साथ, रखरखाव के लिए डाउनटाइम स्वयं विनिर्माण या उत्पादन प्रक्रिया का एक अभिन्न अंग बन गया है। अब, रखरखाव की घटनाओं को ठीक से निर्धारित और निष्पादित योजनाओं के साथ निष्पादित किया जाता है।

कम उत्पादन आवश्यकताओं या उत्पादन लाइनों में कम सामग्री प्रवाह होने पर रखरखाव की घटनाओं को अब निचोड़ा नहीं जाता है।

टीपीएम का अभ्यास करके, संगठन उत्पादन में अप्रत्याशित व्यवधान से बच सकते हैं और अनिर्धारित रखरखाव से बच सकते हैं।

इतिहास

TPM का जनक TQM है। TQM को द्वितीय विश्व युद्ध के बाद जापान की गुणवत्ता संबंधी चिंताओं के बाद विकसित किया गया था।

TQM के एक भाग के रूप में, पौधे के रखरखाव की जांच की गई। यद्यपि TQM संगठनों के लिए सर्वोत्तम गुणवत्ता कार्यप्रणाली में से एक है, लेकिन TQM की कुछ अवधारणाएँ रखरखाव के क्षेत्र में ठीक से काम नहीं करती हैं या ठीक से काम नहीं करती हैं।

इसलिए, अद्वितीय स्थितियों और मुद्दों से संबंधित रखरखाव को संबोधित करने के लिए प्रथाओं की एक अलग शाखा विकसित करने की आवश्यकता थी। यह टीपीएम के बच्चे के रूप में टीपीएम को पेश किया गया था।

हालांकि टीपीएम पर उत्पत्ति के पीछे एक कहानी है, मूल स्वयं कई पार्टियों द्वारा विवादित है।

कुछ लोगों का मानना है कि टीपीएम की अवधारणाओं को अमेरिकी निर्माताओं ने लगभग चालीस साल पहले पेश किया था और अन्य लोगों का मानना है कि टीपीएम को ऑटोमोटिव इलेक्ट्रिकल उपकरणों के जापानी निर्माताओं द्वारा पेश किया गया है। उत्पत्ति के बावजूद, टीपीएम अब दुनिया भर में इस्तेमाल किया जा सकता है।

कार्यान्वयन

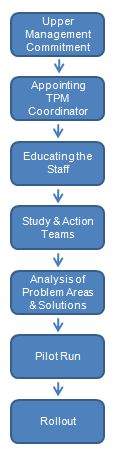

संगठन के लिए टीपीएम अवधारणाओं को लागू करना शुरू करने से पहले, संगठन के कर्मचारियों को टीपीएम के प्रति ऊपरी प्रबंधन की प्रतिबद्धता के बारे में आश्वस्त होना चाहिए।

यह संगठन का अच्छा कदम है, जैसा कि नीचे दिखाया गया है।

ऊपरी प्रबंधन की प्रतिबद्धता पर जोर देने के लिए, संगठन टीपीएम समन्वयक नियुक्त कर सकता है। , तो यह टीपीएम अवधारणाओं पर कर्मचारियों को शिक्षित करने के लिए समन्वयक की जिम्मेदारी है।

इसके लिए, टीपीएम समन्वयक एक शिक्षा कार्यक्रम के साथ तैयार हो सकता है जिसे घर में बनाया गया हो या संगठन के बाहर से काम पर रखा गया हो। आमतौर पर, एक संगठन में टीपीएम अवधारणाओं को स्थापित करने के लिए, एक लंबा समय लगता है।

एक बार जब समन्वयक कर्मचारियों की तत्परता के बारे में आश्वस्त हो जाता है, तो 'अध्ययन और कार्रवाई' टीम का प्रदर्शन किया जाता है। इन एक्शन टीमों में आमतौर पर वे लोग शामिल होते हैं, जो रखरखाव की समस्याओं के साथ सीधे इंटरफेस करते हैं।

मशीन ऑपरेटर, शिफ्ट सुपरवाइज़र, मैकेनिक और ऊपरी प्रबंधन के प्रतिनिधि भी इन टीमों में शामिल किए जा सकते हैं। आमतौर पर, समन्वयक को प्रत्येक टीम का नेतृत्व करना चाहिए जब तक कि टीम का नेतृत्व नहीं किया जाता है।

फिर, 'अध्ययन और कार्रवाई' टीमों को संबंधित क्षेत्रों की जिम्मेदारियां दी जाती हैं। टीम समस्या क्षेत्रों का विश्लेषण करने और सुझावों और संभावित समाधानों के एक सेट के साथ आने वाली है।

जब हाथ में समस्याओं का अध्ययन करने की बात आती है, तो समानांतर में एक बेंचमार्किंग प्रक्रिया चल रही है। बेंचमार्किंग में, संगठन उद्योग में कुछ मशीनरी और प्रक्रियाओं के लिए परिभाषित कुछ उत्पादकता थ्रेसहोल्ड की पहचान करता है।

एक बार जब मुद्दों को सुधारने के लिए उपयुक्त उपाय की पहचान की जाती है, तो उन्हें व्यवहार में लागू करने का समय आ गया है। सुरक्षा उपाय के रूप में, ये उपाय केवल उत्पादन क्षेत्र में एक क्षेत्र या एक मशीन पर लागू होते हैं।

यह एक पायलट कार्यक्रम के रूप में कार्य करता है और टीपीएम टीम पूरी कंपनी की उत्पादकता को खतरे में डाले बिना परिणाम को माप सकती है। यदि परिणाम सफल होता है, तो उसी उपायों को मशीनों या क्षेत्रों के अगले सेट पर लागू किया जाता है। वृद्धिशील प्रक्रिया का पालन करके, टीपीएम किसी भी संभावित जोखिम को कम करता है।

परिणाम

दुनिया की प्रथम श्रेणी की निर्माण कंपनियों में से अधिकांश टीपीएम का अपने संगठनों में एकीकृत अभ्यास के रूप में अनुसरण करती हैं। फोर्ड, हार्ले डेविडसन और डाना कॉर्प कुछ ही उल्लेख करने के लिए हैं।

इन सभी प्रथम श्रेणी के कॉर्पोरेट नागरिकों ने TPM को लागू करने के बाद उत्पादकता वृद्धि की उच्च दरों की सूचना दी है। बेसलाइन के रूप में, लगभग सभी कंपनियों, जिन्होंने टीपीएम को अपनाया है, ने कई क्षेत्रों में 50% के करीब उत्पादकता वृद्धि की सूचना दी है।

निष्कर्ष

आज, बढ़ती प्रतिस्पर्धा और कठिन बाजारों के साथ, टीपीएम किसी कंपनी की सफलता या विफलता का फैसला कर सकता है। टीपीएम कई वर्षों और संगठनों के लिए एक सिद्ध कार्यक्रम रहा है, खासकर निर्माण में, बिना किसी जोखिम के इस पद्धति को अपना सकता है।

कर्मचारियों और ऊपरी प्रबंधन को टीपीएम में शिक्षित किया जाना चाहिए, जब तक कि इसे रोल आउट नहीं किया जाता है। टीपीएम के लिए संगठन के दीर्घकालिक उद्देश्य होने चाहिए।