Выбирая посуду для своего дома, у вас есть несколько вариантов: глиняная посуда, керамическая посуда и фарфор . Среди фарфоровых изделий есть простой фарфор, тонкий фарфор и костяной фарфор. Во многих хорошо обставленных домах есть по крайней мере один, если не комбинация двух или более из этих вариантов. На самом деле, один из старейших постоянных обычаев для жениха и невесты — это регистрация фарфорового узора.

Независимо от того, насколько тщательно или красиво оформлено место, когда дело доходит до этого, вас обычно больше заботит то, что подается на фарфоре, а не сам фарфор. Но если вы когда-нибудь задумывались о том, как делается фарфор, вы были бы поражены — это действительно увлекательно.

В этой статье мы заглянем за кулисы фабрики Lenox в Кинстоне, Северная Каролина, чтобы увидеть, как производится костяной фарфор.

Основы Китая

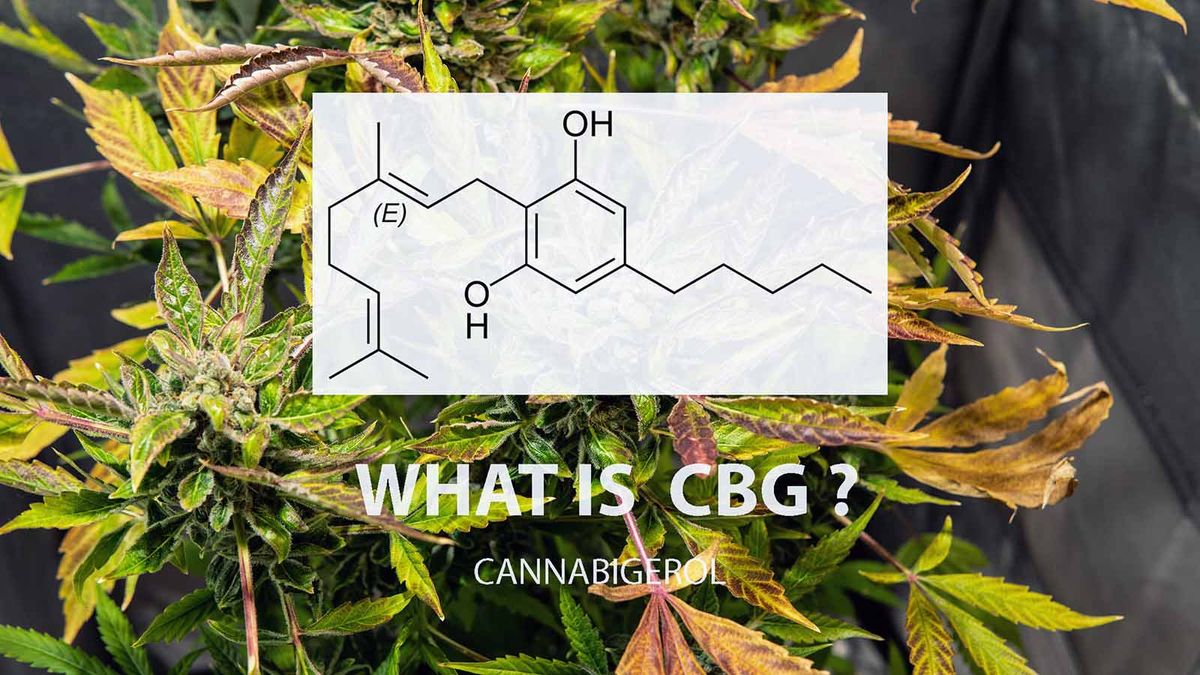

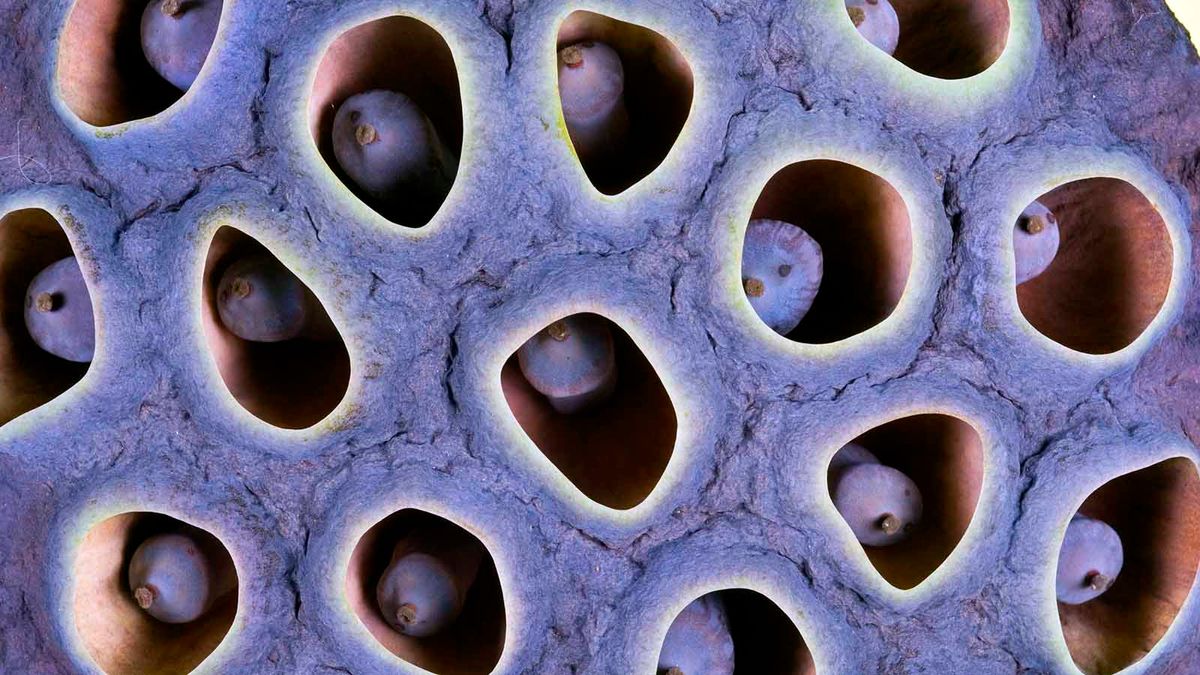

Люди издавна изготавливают и используют фарфоровые изделия. Примерно в конце 18 века англичанин по имени Джозайя Споуд разработал новую формулу фарфора, в которой использовалась кальцинированная костяная зола . Добавление костяной золы в фарфоровые смеси продолжается и сегодня на Spode, а также на многих других производителях фарфора, включая Lenox . Lenox — единственный производитель костяного фарфора в США. Костяной фарфор , который большинство считает лучшим из фарфоровых изделий, прочнее и прозрачнее, чем основной фарфор и «прекрасные» разновидности.

Создание костяного фарфора включает в себя ряд сложных шагов, выполняемых рядом высококвалифицированных специалистов и действительно впечатляющим оборудованием. Когда вы впервые попадаете на фабрику Lenox, вас сразу же поражают размеры объекта (около 150 000 квадратных футов, 14 000 квадратных метров) — требуется много места для размещения всего оборудования и 350 сотрудников. Хотя эта фабрика производит только костяной фарфор, мы найдем здесь, как правило, полезную информацию, потому что другие фарфоровые изделия изготавливаются практически таким же образом.

В производстве фарфора задействованы четыре основных процесса:

- Изготовление глины

- Изготовление пресс-форм

- Остекление

- Украшение

Еще одна вещь, которая бросается в глаза при посещении предприятия Lenox, заключается в том, что все эти процессы основаны на четырех элементах. Как вы увидите в следующих нескольких разделах, для изготовления фарфора необходимы земля (сырье), ветер (везде есть воздушные шланги), огонь (печи) и вода (используемая в каждом процессе).

Теперь давайте посмотрим, как делается глина.

Спасибо!

Спасибо Полу Лейхтнаму и другим приятным людям с фарфоровой фабрики Lenox в Кинстоне, Северная Каролина, за помощь в написании этой статьи.

- Костяной фарфор: изготовление глины

- Костяной фарфор: создание формы

- Формирование китайской тарелки

- Костяной фарфор: литье

- Огненный костяной фарфор

- Остекление костяного фарфора

- Украшение со стилем

Костяной фарфор: изготовление глины

Процесс изготовления глины начинается в бункере. Шкивы поднимают гигантские метрические мешки с сырьем с поддонов, расположенных в заводском цеху. Их поднимают на платформу высотой в этаж. Затем мешки оставляют парить над огромными воронками , в которые будет высыпаться их содержимое.

Из бункера сухое сырье поступает в высокоскоростной измельчитель , где материалы смешиваются с водой, образуя суспензию . Эти суспензии, хранящиеся в колоссальных резервуарах, позже будут смешаны вместе, чтобы сформировать окончательную смесь и шликер .

В окончательную смесь входят пять основных сухих ингредиентов:

- Костяной пепел

- Китайская глина

- Шариковая глина

- Флинт

- Полевой шпат

Это сырье как отечественной, так и импортной продукции. Например, полевой шпат, используемый на этом заводе, поступает из Северной Каролины, а костяная зола — из Голландии и Великобритании.

Lenox создает два цвета костяного фарфора. Продажа изделий из белого фарфора составляет около 80 процентов от общего объема продаж; оставшиеся 20 процентов составляют фарфор цвета слоновой кости.

Хотя для придания готовому продукту цвета слоновой кости необходимы определенные добавки или пигменты, в состоянии суспензии обе глины кажутся слегка серыми. Чтобы отличить конечную смесь для слоновой кости от белой, в смесь для слоновой кости добавляют зеленый растительный краситель . Растительный краситель в конце концов выгорит в печи. Если краситель не добавлен, невозможно отличить одну глину от другой. Это также помогает избежать смешения двух глин.

На этапе обработки глины, то есть в любое время перед глазированием, весь лом глины, который не был загрязнен мусором (возможно, он упал на пол и собрал немного ворсинок), может быть утилизирован . Фактически, каждый готовый продукт здесь сделан на 80 процентов из первичной глины и на 20 процентов из вторичной (ломовой) глины.

После того, как окончательная смесь приготовлена, ее перекачивают в фильтр-пресс для удаления воздуха и воды из смеси — уровень влажности снижается примерно до 20 процентов. Конечная смесь, оставшаяся в жидком состоянии, называется шликером . Подробнее о скольжении мы поговорим позже в этой статье.

Листы глины, сформированные в фильтр-прессе, затем пропускают через экструдер , чтобы удалить больше воздуха и превратить сплющенные квадраты в трубчатую форму. Эти трубки называются мопсами . Напоминая действительно огромный кусок мела, каждый мопс весит чуть более 30 фунтов (13,6 кг).

Роботизированная рука, называемая укладчиком мопсов, собирает мопсов и укладывает их в виде пирамиды на поддоны, покрытые пластиковой пленкой. Защитное покрытие немного похоже на полиэтиленовую пленку, которую вы использовали бы на кухне, за исключением того, что оно очень толстое. Рулоны полиэтиленовой пленки висят на стене неподалеку. От рулона отрываются кусочки, чтобы покрыть пирамиду из мопсов. Дно пластика заправлено вдоль нижней стороны нижнего ряда мопсов, образуя защитный тент для поддержания уровня влажности .

Некоторые стопки мопсов имеют пометку «только для чашек». Влажность этих мопсов составляет около 15 процентов, а не 20 процентов.

Формы используются для превращения мопсов в тарелки, чашки, миски, кувшины и другие предметы фарфора. Давайте посмотрим, как создаются эти формы.

Президентские тарелки

Lenox изготовила президентский фарфор для пяти президентов США:

- Вудро Уилсон

- Франклин Делано Рузвельт

- Гарри Трумэн

- Рональд Рейган

- Билл Клинтон

Костяной фарфор: создание формы

Процесс изготовления форм является неотъемлемой частью производства фарфора.

Для изготовления производственных форм используются большие металлические шаблоны и гипс . Для обеденных тарелок металлические мастер-формы выглядят как два автомобильных колпака, склеенных вместе.

Чтобы создать производственную форму, большие мешки с гипсом смешивают с водой, а затем сливают в большое передвижное ведро, которое висит над головой. Тем временем металлические мастер-формы подготавливаются путем распыления внутрь мыльной смеси . Этот остаток поможет позже при выпуске производственной формы. Металлические формы выстраиваются одна за другой на трех рядах столов. Каждая форма находится поверх чего-то, похожего на ленивую сьюзен (кусок дерева в форме диска, который вращается).

Воздушный ковш используется для заполнения металлических форм густым кремообразным гипсом. Для этого нужно два человека. Один человек заливает, а другой вращает металлическую форму, чтобы гипс распределялся равномерно.

Для схватывания гипса требуется около 20 минут. Резиновый молоток используется для ослабления формы для производства гипса путем постукивания по внешней стороне металла. Форма высвобождается, когда две половины раздвигаются.

Воздушные шланги используются для распыления кусочков гипса из металлических форм и очистки гипсовых форм, удаления лишней гипсовой пыли или частиц. За соседним столом кто-то осматривает каждую форму и ставит на ней дату. Это помогает отслеживать количество использований каждой формы.

Ежедневно на этом заводе производится около 300 пресс-форм. Эти формы используются одним из двух способов: либо с глиняными накладками, либо с шликером. Давайте сначала проверим формование мопса.

Факты о плесени

Каждая гипсовая форма для обеденных тарелок должна использоваться около 100 раз, в то время как формы для сервировки и более сложных предметов можно использовать только от 10 до 15 раз.

Если вам интересно, почему они просто не используют металлические формы, то это потому, что гипс делает то, чего не может сделать металл — он помогает вытягивать влагу из глины!

Формирование китайской тарелки

Операция формовки, или формовка мопса, начинается на отсадочном агрегате . Как и в большинстве других машин, здесь есть два узла отсадки: один для белого фарфора (серые мопсы) и один для фарфора цвета слоновой кости (зеленые мопсы).

Мопсы проталкиваются через другой экструдер для удаления оставшегося/лишнего воздуха. Гигантский слайсер делит каждого мопса на несколько глиняных дисков.

Затем каждый диск из глины помещают поверх формы для тарелок. Пластинчатая форма начинает вращаться. Парящая вверху джиггерная головка тоже начинает вращаться и давит на вращающийся срез мопса и пластину формы. Скребковый инструмент срезает лишнюю глину с края только что сформированной зеленой пластины.

Избыток глины сбрасывается по конвейерной ленте в мусорную корзину. Эта восстановленная глина будет смешана с водой для создания суспензии, которая в конечном итоге войдет в партию окончательной смеси.

Плиты из зелени пропускают через сушилку для форм, затем извлекают из формы и пропускают через вторую сушилку — в этот момент уровень влажности глины изменился с 20-процентного до 0,5-процентного уровня влажности. Пластины проходят через отделочную машину, чтобы влажные губки могли обработать или сгладить края каждой пластины.

Рабочие проверяют каждую пластину, когда она покидает отделочную машину. Тарелки размещаются на сеттерах . Сеттеры на самом деле очень похожи на гипсовые формы, за исключением того, что они сделаны из материала, способного выдерживать экстремальные температуры печи. Укладчики, которые теперь несут только что изготовленные пластины, укладываются на металлические стеллажи для пропуска через печь. Сеттеры играют важную роль. В этот момент пластины еще достаточно податливы (могут гнуться). Установщики следят за тем, чтобы пластины сохраняли свою форму в печи.

Есть отдельные машины для литья чашек, кружек и мисочек. Чашки проходят через блок отсадки, аналогичный блоку пластин. Как упоминалось ранее, мопсы, используемые для чашек, имеют 15-процентный уровень влажности. После того, как базовая форма чашки изготовлена в узле отсадки, она проходит через узел профилирования . Твердосплавное лезвие формирует боковой и нижний профиль каждой чашки.

Ручки прикрепляются вручную к каждой только что профилированной чашке. Затем эти чашки передаются в зону финишной обработки. Используя небольшие отделочные ножи, воду и губки, рабочие сглаживают край и ножку каждой чашки и проверяют надежность крепления ручек. Готовые чашки помещаются на небольшие установочные места, называемые чумами , и укладываются на стеллажи, предназначенные для печи.

Теперь давайте посмотрим на процесс литья: формирование фарфора из форм и шликера.

Перекрестное обучение

На таких станциях нужно выполнять несколько работ. Все сотрудники станции проходят перекрестное обучение по различным аспектам работы, выполняемой в данном конкретном подразделении. Это выгодно как компании, так и сотрудникам.

Для компании перекрестное обучение помогает обеспечить постоянную производительность даже при отсутствии сотрудников из-за отпуска или болезни. Для сотрудников перекрестное обучение может помочь уменьшить физическую нагрузку. Некоторые работы требуют работы в тесном контакте, что может вызвать напряжение глаз , в то время как другие работы требуют длительного стояния, поэтому переключение между задачами в середине смены имеет большой смысл.

Костяной фарфор: литье

В кастинговой зоне 18 маленьких ленивых Сьюзан сидят на круглом столе размером с конференцию. На каждый из 18 дисков опирается литейная форма. С потолка свисают три шланга: один для воздуха, один для белой глины и еще один для глины цвета слоновой кости. Эти шланги используются для заполнения каждой формы жидкой глиной или шликером .

Процесс литья в основном работает следующим образом:

- Вы используете воздушный шланг, чтобы очистить форму, убедившись, что нет излишков гипса или остатков предыдущей заливки.

- Вы направляете насадку шланга и заполняете форму желаемым шликером (белым или цвета слоновой кости).

- Вы позволяете проскальзыванию установить в течение приблизительно 10 - 15 минут.

- Вы выливаете лишний шликер и оставляете форму еще на 10 минут.

- Вы отпускаете форму.

Чтобы освободить форму, гигантские красные полосы удаляются, а четыре части формы осторожно отделяются от глиняного куска внутри.

Поскольку форма состоит из нескольких частей, вдоль зелени есть швы, где формы соединяются друг с другом. Рабочие используют влажные губки и отделочные ножи, чтобы сгладить поверхность и удалить следы швов.

Кусочки сырой глины, которые не были обожжены в печи, называются зеленой посудой — не путать с кусочками глины зеленого цвета, которые указывают на готовое изделие из слоновой кости. Обожженные изделия называются белой посудой . Как только зеленая посуда готова, ее можно обжигать в печи.

Крутые факты!

- Зеленая тарелка диаметром 12 дюймов (30,5 см) уменьшится до 10 дюймов (25,4 см) после обжига в печи.

- Завод в Кинстоне ежегодно использует около 4 миллионов фунтов (1,8 миллиона кг) глины.

- Завод в Кинстоне может производить от 15 000 до 20 000 фарфоровых изделий каждый день.

- Теперь Lenox производит позолоченный фарфор, который можно использовать в микроволновой печи .

- Чтобы создать кусок костяного фарфора Lenox, от пыли до блюда требуется около трех-четырех дней.

Огненный костяной фарфор

После того, как детали зелени (из процесса формования мопсов или шликерного формования) готовы, их укладывают на металлические стеллажи и отправляют на транспортные пути (зоны хранения). В конце концов, они будут перемещены и переданы по конвейерной ленте через печь для обжига бисквитов . Эта газовая печь длиной 135 футов (41 метр) работает по девятичасовому циклу, то есть каждый кусок зелени обжигается ровно 9 часов. Температура внутри этой печи составляет 2290 градусов по Фаренгейту (1254 C).

После того, как посуда вынута из печи, каждая деталь подвергается ванне. Гладкие камни и вода используются для полировки каждого предмета фарфора — вибрация камней сглаживает шероховатую поверхность (кусочки, только что вынутые из печи, немного напоминают очень мелкозернистую наждачную бумагу). Этот процесс называется вибрационной отделкой .

После каменной ванны посуда проходит через гигантскую промышленную посудомоечную машину и сушилку. С другой стороны, каждый предмет фарфора внимательно осматривается на наличие повреждений или дефектов. Детали, прошедшие проверку, переходят к процессу остекления.

Китай - это не то, о чем вы думаете каждый день. На самом деле, если вы похожи на многих людей, вы, вероятно, используете хорошие вещи только для особых случаев. Люди часто делают это, потому что это кажется таким деликатным. Как оказалось, фарфор на самом деле намного прочнее, чем вы думаете, — намного прочнее. Некоторые умные маркетологи из крупного универмага в Канаде решили показать людям, насколько сильными могут быть хорошие вещи, поддерживая весь вес гоночной машины Lola на четырех чашках Wedgewood !

Так что же делает фарфор таким прочным? Мы уже упоминали одну вещь: костяная зола в костяном фарфоре делает его прочнее, чем другие фарфоровые изделия. Другое дело глазурь. Думайте об этом как о жидком стекле, которое при нагревании образует невероятно прочную защитную оболочку. За процессом остекления в Lenox очень интересно наблюдать. Давайте посмотрим поближе.

Остекление костяного фарфора

Каждый предмет фарфора должен быть предварительно нагрет, чтобы глазурь прилипла к его поверхности. Глазурь перекачивается из гигантских накопительных резервуаров в зону глазирования.

Немного напоминающая автоматическую автомойку , кабина для остекления содержит что-то вроде дюжины краскопультов. Для глазирования обеденных тарелок используются восемь таких пистолетов-распылителей, так что каждая часть тарелки будет покрыта. Пластины, лежащие на металлических подставках, проталкиваются сквозь непрерывный поток глазури. Стена текущей воды (это похоже на серию водопадов) обращена к ряду краскопультов.

Эта серия водопадов служит интересной и экономной цели. Вода улавливает туман глазури, который не сливается с глиной. Самое замечательное в этом то, что глазурь оказывается тяжелее воды. Таким образом, после того, как вода из камеры для остекления отстоится на некоторое время, глазурь может быть восстановлена и переработана для будущего использования.

Перед помещением в печь для глянцевания, длина которой составляет 185 футов (56 м), ножку (дно) каждого предмета фарфора необходимо протереть влажной губкой, чтобы он не прилипал к печи.

Эта печь работает восемь с половиной часов при температуре 2020 градусов по Фаренгейту (1104 С). В отличие от первой печи, которая полностью газовая, эта использует и газ, и электричество.

Для большинства печей есть этап прогрева, этап горячей зоны или этап выдержки и этап охлаждения. В глянцевой печи этапы в основном такие:

- Три или около того часа для разгона

- Два с половиной часа замачивания

- Три часа охлаждения

Во время выдержки в газовой печи возникает сильная турбулентность. Поскольку для глазури требуется ровная поверхность, этап выдержки в печи для глянцевания работает от электричества.

После печи для глянцевания посуда снова проверяется. Любые острые или неровные края на ножке посуды шлифуются на алмазном круге.

Белая посуда теперь готова для наклеек и декорирования — до тех пор она хранится в зоне ожидания/склада.

Большой Билл!

Завод Lenox в Кинстоне, Северная Каролина, ежегодно тратит 1,5 миллиона долларов на газ и электроэнергию.

Украшение со стилем

Имея около 85 различных узоров и около 400 форм, украшение фарфора может быть трудоемким и утомительным процессом. В зависимости от формы детали и задействованных деталей некоторые процессы требуют индивидуального подхода, в то время как другие выполняются машинным способом.

Есть три вещи, которые можно применить, чтобы украсить кусок фарфора:

- Наклейки

- Драгоценные металлы , золото, платина или их комбинация.

- Эмаль

Наклейки можно наносить вручную или машинным способом. Когда декаль наносится вручную, например, на пластину, по краю рисуется тонкая синяя линия. Эта линия будет использоваться в качестве ориентира для следующей наклейки. Синие чернила со временем исчезают; он сгорает в печи. Наклейки замачивают в воде, а затем вручную помещают на пластину. С помощью слегка влажной губки декаль приглаживается к пластине. Как только наклейка на месте, пластина переворачивается, чтобы на нижнюю часть пластины можно было нанести задний штамп Lenox (на самом деле наклейка из золота). Пигменты (а иногда и металл) декалей запечатываются в белую посуду в печи, работающей при температуре 1600 градусов по Фаренгейту (871 C) в течение примерно двух с половиной часов.

Процесс нанесения драгоценного металла (золота или платины ) на белую посуду называется золочением . Как и в случае с наклейкой, это можно сделать вручную или на машине.

Для таких предметов, как сливки и чашки, человеческое прикосновение лучше всего. Металл, находящийся в жидком состоянии, тонкой кистью нанесен на каждое изделие. Для других предметов, таких как обеденные тарелки или блюда, которые должны быть обрамлены широким металлическим краем, машина может справиться с работой.

Независимо от того, какое применение, металл окончательно превращается в фарфор в печи, работающей при температуре 1400 градусов по Фаренгейту (760 ° C) в течение примерно полутора часов.

При нанесении эмали рисунок в конечном итоге будет выглядеть рельефным на пластине. Эмаль наносится либо вручную, либо с помощью машины, которая штампует весь рисунок на фарфоре.

На первый взгляд ручное приложение выглядит довольно просто, что-то вроде письма декораторской глазурью.

Однако оказывается, что это намного сложнее, чем кажется. Работа требует терпения и очень твердой руки. Для тарелки, показанной ниже, необходимо нанести около 400 точек эмали, чтобы завершить украшение.

Машина для нанесения эмалевых декалей — одна из самых крутых вещей, которые мы видели на заводе Lenox. К сожалению, многие его движущиеся части заключены в стеклянную коробку, поэтому сфотографировать их было сложно. Но вот как это работает:

- Наклейка, покрытая восковым налетом, нагревается.

- Гигантская бомба из силиконовой резины (выглядит как огромный красный резиновый мячик, за исключением того, что он имеет конусообразную форму с одной стороны) раздавлена на наклейке.

- Когда бомба поднимается, снимается и наклейка.

- Бомба прижимается к тарелке, перенося декаль на тарелку.

После нанесения эмали фарфор должен пройти через печь при температуре 1400 градусов в течение примерно полутора часов.

После того, как украшение завершено, фарфор готов к упаковке.

Теперь, когда фарфор полностью украшен, он готов к окончательной проверке и упаковке.

Готовые фарфоровые изделия выносятся из зоны декорирования и осматриваются в последний раз. Китай, прошедший проверку, будет иметь штрих-код , завернутый в пенопласт и упакованный в пакеты.

Фарфор в мешках затем отправится в зону упаковки и будет передан на отгрузку.

Для произведения, которое не идеально, может произойти одно из трех:

- Он будет уничтожен.

- Он будет помечен как «второй» и продаваться в специальном аутлет-магазине.

- Если несовершенство может быть исправлено (например, в какой-то области не хватает позолоты), оно будет исправлено и снова отправлено на окончательную проверку.

Для получения дополнительной информации о костяном фарфоре, тонком фарфоре и другом фарфоре перейдите по ссылкам на следующей странице.

Забота о вашем Китае

Большинство производителей фарфора согласны с тем, что их продукция предназначена для ежедневного использования! При правильном уходе и хранении ваш фарфор будет радовать вас долгие годы. Веб -сайт Lenox предлагает следующие советы:

- Оставьте абразивные порошки, жидкие моющие средства и металлические мочалки для кастрюль и сковородок. Мягкие моющие средства и щадящие моющие средства являются лучшими.

- Для мытья раковины выстелите дно раковины мягким полотенцем или резиновым ковриком, а на фарфор используйте мягкую губку или ткань.

- Хотя ручная стирка предпочтительнее, вы можете использовать посудомоечную машину. При использовании посудомоечной машины выбирайте обычный или щадящий режим. Цикл «кастрюли и сковородки» не рекомендуется.

- Чтобы избежать сколов и трещин, загружайте посудомоечную машину так, чтобы фарфор не ударялся о другие предметы посуды, и убедитесь, что фарфор достаточно остыл, прежде чем выгружать его из посудомоечной машины.

- Если при хранении фарфора необходимо штабелировать, используйте войлочные прокладки, салфетки или даже фильтры для кофе , чтобы отделить каждую посуду. Это предохранит ножку каждой пластины от истирания пластины под ней.

Много дополнительной информации

Статьи по Теме

- Как работает каменная литография

- Как работает офсетная печать

- Как работает Криспи Кремес

- Как проходят государственные обеды

- Как работает еда

Больше отличных ссылок

- Ленокс

- Статус шаблона Lenox

- Глоссарий керамических терминов

- Old China Patterns Limited - модели сняты с производства для замены

- Военный костяной фарфор