Según casi todos los informes, los días de la gasolina abundantemente barata han terminado. Pero no estamos necesariamente condenados a sufrir la fatiga del precio del combustible por toda la eternidad. Para 2025, es muy posible que el automóvil de pasajeros promedio sea capaz de obtener más de 50 millas por galón (21,3 kilómetros por litro), si es que funciona con combustible convencional.

Llegar a esa marca no será fácil ni barato. Afortunadamente, a los ingenieros y científicos encargados de hacer que los automóviles sean más eficientes les quedan algunos trucos bajo la manga.

Una de las mayores áreas disponibles para obtener ganancias es la reducción de la masa de automóviles y camiones , una amplia disciplina conocida como aligeramiento automotriz. El aligeramiento busca reducir el peso total de un vehículo mediante el uso de materiales avanzados, una construcción ingeniosa y sistemas novedosos. Se ha estimado que cada 10 por ciento de reducción de peso produce una disminución de entre 6 y 7 por ciento en el consumo de combustible. Por lo tanto, incluso los pequeños ahorros de peso, cuando se multiplican por las miles de piezas de un vehículo típico, pueden sumar cantidades significativas.

Esta tendencia ha estado en progreso durante décadas: el sedán promedio hoy pesa 3000 libras (1361 kilogramos), en comparación con 4500 libras (2041 kilogramos) hace 30 años. Eso es a pesar del crecimiento constante de artilugios, características de seguridad y comodidades que han hecho que nuestros vehículos sean como casas y oficinas rodantes a lo largo de los años. Seguir fabricando vehículos más ligeros depende de adoptar enfoques inteligentes para hacer que sus componentes sean más ligeros.

En las próximas páginas, cubriremos cinco de las innovaciones más inteligentes que harán y, en algunos casos, ahora están haciendo que las piezas de automóvil sean más ligeras.

- Motores "Hub" en rueda

- Plásticos en más lugares

- Fibra de carbon

- Baterías para coches eléctricos más pequeñas y ligeras

- Sistemas de accionamiento por cable

5: Motores "Hub" en rueda

Entre las partes más pesadas de un automóvil o camión se encuentran las que componen su "corazón": el motor . Los elementos del compartimiento del motor, como el bloque del motor, los pistones, el cigüeñal y varios accesorios, están hechos de metales de alta resistencia y resistentes al calor. Tienen que serlo para resistir las tremendas tensiones y temperaturas creadas por la fuerza de miles de explosiones controladas por minuto que tienen lugar debajo del capó.

La contrapartida de esa durabilidad es que los motores tradicionales son extremadamente pesados: varios cientos de libras en el caso de un automóvil de pasajeros típico.

Una vez en marcha, el motor tiene que transferir su energía de rotación desde el compartimiento del motor a las ruedas en al menos dos de las cuatro esquinas del automóvil. Para ello se requiere una transmisión, ejes motrices y más piezas que suman peso e ineficiencia.

Los motores eléctricos colocados directamente en el cubo de una rueda individual eliminan la necesidad de muchas de esas piezas voluminosas y propensas a mantenimiento en un automóvil convencional. Estos motores luego son controlados por una computadora que los dirige para hacer girar las ruedas según sea necesario. Michelin y la empresa automovilística Venturi dieron un gran revuelo con esta tecnología en 2010, mostrando el Active Wheel System de Michelin en el concepto Venturi Volage de aspecto swoopy. ¡No solo contenía motores eléctricos en las ruedas, sino también un potente sistema de frenado eléctrico y suspensión activa (también dentro del cubo de la rueda)!

Además del diseño de las piezas en sí, es muy importante de qué están hechas. Pase a la página siguiente para leer sobre los materiales inteligentes que hacen que las piezas de los automóviles sean más livianas.

4: Plásticos en más lugares

En una de las líneas cinematográficas más famosas de la historia, "Mr. McGuire" (Walter Brooke) pronunció lo que se convertiría en un consejo clásico para "Benjamin" (un entonces Dustin Hoffman con cara fresca) en la película de 1967 "The Graduate: "Solo quiero decirte una palabra... plásticos. Hay un gran futuro en los plásticos, ¿lo pensarás?"

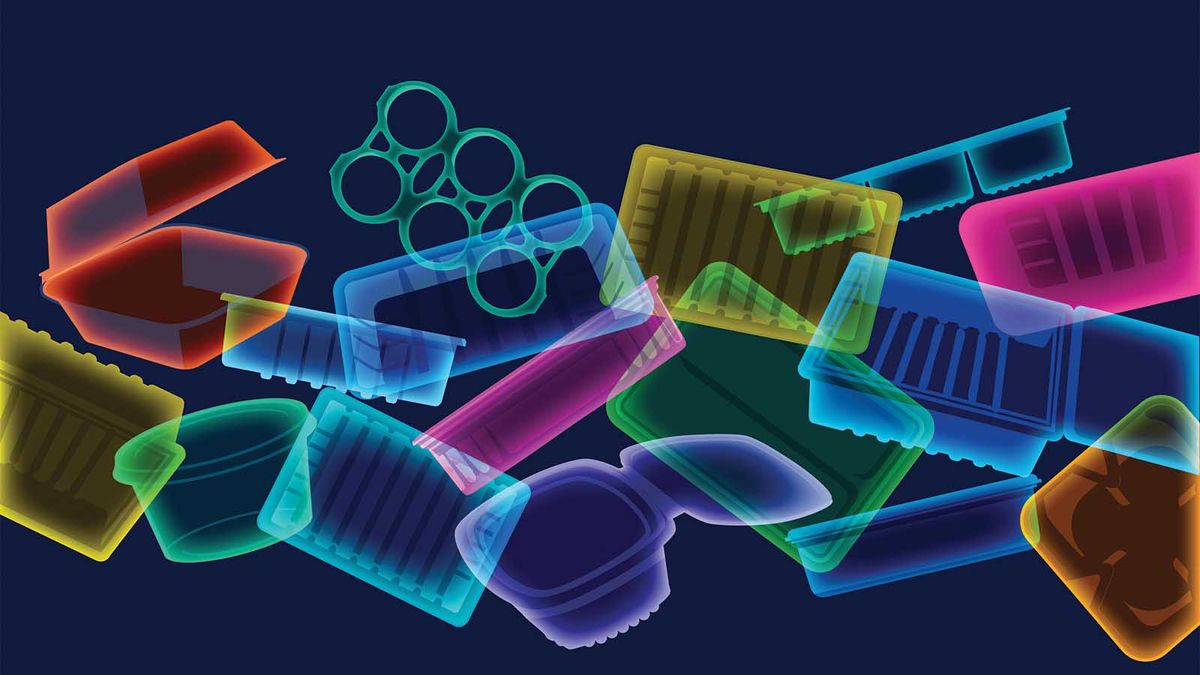

Décadas más tarde, el consejo del Sr. McGuire ha resultado no solo profético, sino también notablemente perdurable. El plástico aparece de alguna forma en casi todos los artículos que compramos, desde el empaque hasta el objeto mismo. Incluso hoy en día, los investigadores están buscando formas de hacer que los plásticos sean más versátiles, más resistentes y capaces de soportar condiciones más extremas.

Una empresa, Polimotor, ha ido tan lejos como para proponer y construir motores de plástico , alegando un ahorro de peso del 30 por ciento en comparación con los motores tradicionales totalmente metálicos.

Sin embargo, a corto plazo, es probable que aún vea plástico en lugares convencionales, solo que más.

Además de las piezas interiores como molduras, perillas, consolas y paneles que están hechos de plástico, también se usa para parachoques delantero y trasero, faldones laterales y carcasas de espejos.

Puede que no esté muy lejos de ver vehículos de producción todos los días cuyas carrocerías exteriores están hechas de plástico, omitiendo el aluminio o el acero que normalmente se usa para los paneles de la carrocería.

Incluso podríamos encontrar un buen uso para algunas de las 2,5 millones de toneladas estimadas de botellas de agua de plástico que se desechan cada año: el concepto Hyundai QarmaQ, por ejemplo, cuenta con una carrocería hecha sustancialmente con botellas de agua de plástico recicladas. Hay otro "material maravilloso" listo para aliviar parte de la carga de peso impuesta por las piezas de acero, al tiempo que proporciona una resistencia igual o mejor. Lea todo sobre esto en la página siguiente.

3: fibra de carbono

La fibra de carbono ciertamente no es nueva en la escena automotriz. Creada en la industria aeroespacial, luego utilizada en las carreras de autos para hacer que los vehículos sean más livianos en la pista, esta tecnología migró hacia usos especiales en el mercado de repuestos de alto rendimiento.

Entre la multitud de "sintonizadores" de rendimiento, es una insignia de estatus atornillar cofres, alerones e incluso paneles de carrocería de fibra de carbono con las piezas sin pintar y el tejido de carbono visible.

En pocas palabras, la fibra de carbono consiste en hilos de átomos de carbono formados en fibras que luego se tejen en una tela fácil de moldear. Cuando las láminas se sumergen en una resina especial, se aplican a un molde o forma y se dejan curar, el producto resultante puede ser tan fuerte como el acero, pero con la mitad del peso (y un 30 por ciento más liviano que el aluminio ). Funciona de manera muy similar a la fibra de vidrio, pero produce una resistencia mucho mayor.

Entonces, ¿por qué no vemos ya fibra de carbono en todas partes? Costo. El largo y complejo ciclo de fabricación de piezas de fibra de carbono hace que su producción sea mucho más cara que otras similares hechas de acero o incluso de metales ligeros que son más caros que el acero.

Durante mucho tiempo, los ahorros de combustible que los compradores de automóviles disfrutarían como resultado de piezas de fibra de carbono más livianas no justificarían financieramente el gasto adicional por no usar acero.

Varios fabricantes de automóviles, en particular Lexus y BMW, están trabajando para cambiar eso con una investigación intensiva para desarrollar formas de reducir el costo de producción de fibra de carbono para vehículos. Lexus, por ejemplo, ha desarrollado un notable telar robótico tridimensional capaz de tejer no solo láminas planas de fibra de carbono, sino también piezas curvas ya moldeadas según los contornos de partes particulares del cuerpo.

2: Baterías de automóviles eléctricos más pequeñas y livianas

¿Cómo se supone que un fabricante de automóviles va a "sacar el plomo", en cuanto al peso, cuando los vehículos dependen de baterías (tradicionalmente de ácido de plomo pesado) para satisfacer las numerosas necesidades eléctricas de un vehículo? Hasta hace unos años, las baterías a base de plomo eran el proveedor de energía preferido para los autos eléctricos, en gran parte porque eso era todo lo que estaba disponible.

Luego llegaron las baterías de hidruro metálico de níquel (NiMH) que eran más livianas y aún capaces de acumular una carga poderosa, y se usaban ampliamente en vehículos híbridos.

Los fabricantes de automóviles están apostando por vehículos híbridos y completamente eléctricos para ayudarlos a cumplir con los requisitos de kilometraje exigidos por el gobierno en el futuro. Pero incluso las baterías de NiMH carecen de la capacidad de almacenamiento de energía para cumplir prácticamente con las expectativas de los consumidores. Es debido a una propiedad llamada "densidad de energía". Por ahora, las baterías no pueden contener el mismo "golpe" de energía para un peso dado que los combustibles fósiles.

Ingrese las baterías de iones de litio, que tienen una densidad de energía más alta que el ácido de plomo o el hidruro de metal de níquel. Durante mucho tiempo han alimentado herramientas eléctricas inalámbricas y computadoras portátiles, pero también han sufrido una desagradable tendencia a explotar cuando se calientan demasiado. Si bien son algo raros, estas fallas catastróficas ocurrieron con la suficiente frecuencia como para generar una gran preocupación, como cuando causarían que las computadoras portátiles de los consumidores se incendiaran. También mantuvieron a los principales fabricantes de automóviles recelosos de ponerlos en vehículos producidos en masa hasta que se pudieran resolver los problemas.

Aún así, compañías como Tesla consideraron oportuno ponerlos en su rápido y elegante automóvil deportivo eléctrico Roadster, que, según todos los informes, ofreció un rendimiento fenomenal.

Y se acerca rápidamente el momento de que las baterías de iones de litio para automóviles se generalicen. Los investigadores del MIT, por ejemplo, encontraron una forma de reducir drásticamente los tiempos de recarga y hacer que las baterías de iones de litio sean más estables (mediante el uso de níquel en lugar de cobalto, junto con el litio como elemento principal). Este y otros avances hacen que parezca que el litio liviano desempeñará un papel importante para ayudar a los automóviles a mantener las libras en el futuro.

1: Sistemas Drive-by-wire

Por lo general, cuando las personas hablan de un " vehículo eléctrico ", se refieren al hecho de que tiene un motor eléctrico que hace girar las ruedas. Pero hay otro significado para la frase: también puede referirse a automóviles que reemplazan conexiones mecánicas pesadas y voluminosas con componentes eléctricos más pequeños y livianos. Comúnmente denominados "drive-by-wire" o "x-by-wire", estos componentes eléctricos y electrónicos se pueden usar para controlar con mayor precisión la respuesta del acelerador, la dirección e incluso el frenado.

Esta tecnología en particular reclama un linaje de los aviones de combate . Fly-by-wire recibió su bautismo de fuego, literalmente, cuando se usó como el único método de control para el F-16 Fighting Falcon, que debutó en 1978. Al principio, los pilotos cautelosos lo apodaron en broma "el Jet eléctrico". eventualmente adquirió el apodo de "Víbora", junto con el respeto de los pilotos, ya que demostró su valía repetidamente en combate.

Los controles "por cable" se utilizaron tanto en aviones militares como comerciales y, finalmente, en la industria automotriz.

Dado que los controles por cable ocupan menos espacio, eso significa que los diseñadores de automóviles pueden proporcionar más comodidades, como un mejor espacio para las piernas y la cabeza, y comprometer menos el diseño en general. Y como pesan menos, los sistemas por cable permiten que los vehículos en los que están instalados vayan más rápido, más lejos o ambas cosas.

No todos se sienten cómodos con la idea de pasar a sistemas totalmente electrónicos. ¿Qué pasa si, después de todo, sufren de una programación defectuosa, al igual que el software que usamos en nuestras PC a veces? Lo último que desea es una falla en la computadora que le impida aplicar los frenos cuando realmente los necesita.

En realidad, los sistemas mecánicos se desgastan, se rompen y también experimentan otros problemas. Al igual que con muchas otras innovaciones automotrices, podría ser solo cuestión de tiempo antes de que las personas acepten la nueva tecnología de control como "normal", una vez que se haya probado a través de un uso cada vez más amplio.