Całkowita produktywna konserwacja

Wprowadzenie

Całkowita produktywna konserwacja (TPM) to koncepcja czynności konserwacyjnych. W strukturze, całkowita produktywna konserwacja przypomina wiele aspektów Kompleksowego Zarządzania Jakością (TQM), takich jak wzmocnienie pozycji pracowników, zaangażowanie kierownictwa, wyznaczanie celów długoterminowych itp.

Ponadto zmiany w nastawieniu pracowników do ich zadań i obowiązków są jednym z pozostałych podobieństw między nimi.

Utrzymanie jest jednym z kluczowych aspektów każdej organizacji. Jeśli chodzi o konserwację, może reprezentować wiele domen i obszarów w organizacji biznesowej.

Aby organizacja mogła prawidłowo funkcjonować, każdy działający proces, działanie i zasoby powinny być odpowiednio utrzymywane ze względu na ich jakość, skuteczność i inne czynniki produktywności.

TPM to proces, który kładzie nacisk na aspekt utrzymania organizacji. Chociaż konserwacja była uważana za działalność non-profit przez tradycyjne metodologie zarządzania, TPM hamuje ją.

Z naciskiem na TPM, przestoje na konserwację stały się integralną częścią samego procesu produkcyjnego lub produkcyjnego. Teraz czynności konserwacyjne są odpowiednio zaplanowane i realizowane według zorganizowanych planów.

Wydarzenia związane z konserwacją nie są już wciskane, gdy występują niskie wymagania produkcyjne lub niski przepływ materiałów na liniach produkcyjnych.

Ćwicząc TPM, organizacje mogą uniknąć nieoczekiwanych przerw w produkcji i nieplanowanych prac konserwacyjnych.

Historia

Rodzicem TPM jest TQM. TQM ewoluowało po obawach jakościowych, jakie Japonia miała po drugiej wojnie światowej.

W ramach TQM zbadano utrzymanie zakładu. Chociaż TQM jest jedną z najlepszych metodologii jakości dla organizacji, niektóre koncepcje TQM nie pasowały lub nie działały prawidłowo w obszarze utrzymania.

W związku z tym istniała potrzeba opracowania odrębnej gałęzi praktyk w celu uwzględnienia wyjątkowych warunków i problemów związanych z konserwacją. W ten sposób TPM został wprowadzony jako dziecko TQM.

Chociaż za powstaniem TPM kryje się historia, wiele stron kwestionuje samo pochodzenie.

Niektórzy uważają, że koncepcje TPM zostały wprowadzone przez amerykańskich producentów około czterdziestu lat temu, a inni uważają, że TPM zostały wprowadzone przez japońskich producentów samochodowych urządzeń elektrycznych. Niezależnie od pochodzenia, TPM może być teraz używany na całym świecie.

Implementacja

Przed przystąpieniem do wdrażania koncepcji TPM w organizacji, pracownicy organizacji powinni być przekonani o zaangażowaniu wyższego kierownictwa w TPM.

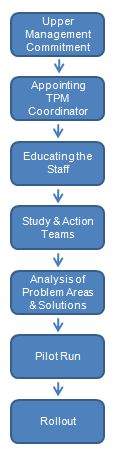

Jest to pierwszy krok w kierunku ustanowienia dobrych praktyk TPM w organizacji, jak pokazano poniżej.

Aby podkreślić zaangażowanie wyższego kierownictwa, organizacja może wyznaczyć koordynatora TPM. , Następnie koordynator jest odpowiedzialny za przeszkolenie personelu w zakresie koncepcji TPM.

W tym celu koordynator TPM może opracować program edukacyjny opracowany wewnętrznie lub wynajęty spoza organizacji. Zwykle ustanowienie koncepcji TPM w organizacji zajmuje dużo czasu.

Gdy koordynator jest przekonany o gotowości personelu, przeprowadza się zespół „badanie i działanie”. Te zespoły robocze zwykle obejmują osoby, które bezpośrednio łączą się z problemami konserwacyjnymi.

Do tych zespołów mogą być również włączeni operatorzy maszyn, kierownicy zmian, mechanicy i przedstawiciele wyższego kierownictwa. Zazwyczaj koordynator powinien kierować każdym zespołem, dopóki nie zostaną wybrani przywódcy zespołu.

Następnie zespoły ds. Badań i działań otrzymują obowiązki w odpowiednich obszarach. Zespół ma za zadanie przeanalizować obszary problemowe i zaproponować zestaw sugestii i możliwych rozwiązań.

Jeśli chodzi o badanie problemów, równolegle zachodzi proces benchmarkingu. W analizie porównawczej organizacja określa pewne progi produktywności zdefiniowane dla niektórych maszyn i procesów w branży.

Po zidentyfikowaniu odpowiedniego środka zaradczego, nadszedł czas, aby zastosować je w praktyce. Ze względów bezpieczeństwa środki te są stosowane tylko do jednego obszaru lub jednej maszyny na linii produkcyjnej.

Służy to jako program pilotażowy, a zespół TPM może zmierzyć wynik bez narażania produktywności całej firmy. Jeśli wynik się powiedzie, te same środki zostaną zastosowane do następnego zestawu maszyn lub obszarów. Postępując zgodnie z procesem przyrostowym, moduł TPM minimalizuje potencjalne ryzyko.

Wyniki

Większość najlepszych na świecie firm produkcyjnych stosuje TPM jako zintegrowaną praktykę w swoich organizacjach. Ford, Harley Davidson i Dana Corp. to tylko niektóre z nich.

Wszyscy ci pierwszorzędni obywatele korporacji zgłosili wysokie wskaźniki wzrostu wydajności po wdrożeniu TPM. Jako punkt odniesienia, prawie wszystkie firmy, które przyjęły TPM, zgłosiły wzrost wydajności o blisko 50% w wielu obszarach.

Wniosek

Dziś, przy rosnącej konkurencji i trudnych rynkach, TPM może zadecydować o sukcesie lub porażce firmy. TPM jest sprawdzonym programem od wielu lat i organizacje, zwłaszcza zajmujące się produkcją, mogą przyjąć tę metodologię bez żadnego ryzyka.

Pracownicy i kierownictwo wyższego szczebla powinni zostać przeszkoleni w zakresie TPM przed jego wdrożeniem. Organizacja powinna mieć długoterminowe cele dotyczące TPM.