Nach fast allen Berichten sind die Zeiten des reichlich billigen Benzins vorbei. Aber wir sind nicht unbedingt dazu verdammt, bis in alle Ewigkeit an der Kraftstoffpreismüdigkeit zu leiden. Bis 2025 ist es durchaus möglich, dass ein durchschnittlicher Personenkraftwagen mehr als 50 Meilen pro Gallone (21,3 Kilometer pro Liter) schafft – wenn er überhaupt mit herkömmlichem Kraftstoff fährt.

Es wird weder leicht noch billig sein, es bis zu dieser Marke zu schaffen. Glücklicherweise haben die Ingenieure und Wissenschaftler, die sich das Ziel gesetzt haben, Autos effizienter zu machen, noch ein paar Tricks im Ärmel.

Einer der größten Bereiche, in denen Gewinne erzielt werden können, ist die Verringerung der Masse von Autos und Lastwagen – eine breite Disziplin, die als automobiler Leichtbau bekannt ist. Der Leichtbau versucht, das Gesamtgewicht eines Fahrzeugs durch den Einsatz fortschrittlicher Materialien, ausgeklügelter Konstruktionen und neuartiger Systeme um einige Pfunde zu reduzieren. Schätzungen zufolge führt jede 10-prozentige Gewichtsreduzierung zu einer Verringerung des Kraftstoffverbrauchs um 6 bis 7 Prozent. So können selbst kleine Gewichtseinsparungen – wenn sie mit den Tausenden von Teilen eines typischen Fahrzeugs multipliziert werden – zu erheblichen Beträgen führen.

Dieser Trend hält eigentlich schon seit Jahrzehnten an: Die durchschnittliche Limousine wiegt heute 3.000 Pfund (1.361 Kilogramm), verglichen mit 4.500 Pfund (2.041 Kilogramm) vor 30 Jahren. Und das trotz der stetigen Zunahme an Gizmos, Sicherheitsfunktionen und Komfort, die unsere Fahrzeuge im Laufe der Jahre zu rollenden Wohnhäusern und Büros gemacht haben. Fahrzeuge leichter zu machen, hängt von intelligenten Ansätzen ab, um ihre Komponenten leichter zu machen.

Auf den nächsten Seiten behandeln wir fünf der intelligentesten Innovationen, die Autoteile leichter machen werden und in einigen Fällen gerade jetzt machen.

- In-Wheel-"Naben"-Motoren

- Kunststoffe an mehr Orten

- Kohlefaser

- Kleinere und leichtere Batterien für Elektroautos

- Drive-by-Wire-Systeme

5: Nabenmotoren im Rad

Zu den schwersten Teilen eines Autos oder Lastwagens gehören diejenigen, die sein „Herz“ bilden – der Motor . Bauteile im Motorraum wie Motorblock, Kolben, Kurbelwelle und diverses Zubehör sind aus hochfesten, hitzebeständigen Metallen gefertigt. Sie müssen es sein, um den enormen Belastungen und Temperaturen standzuhalten, die durch die Kraft von Tausenden von kontrollierten Explosionen pro Minute entstehen, die unter der Motorhaube stattfinden.

Der Kompromiss für diese Haltbarkeit besteht darin, dass herkömmliche Motoren extrem schwer sind – mehrere hundert Pfund im Fall eines typischen Personenkraftwagens.

Sobald der Motor läuft, muss er seine Rotationsenergie aus dem Motorraum an mindestens zwei der vier Ecken des Autos auf die Räder übertragen. Dazu sind ein Getriebe, Antriebsachsen und weitere Teile erforderlich, die das Gewicht und die Ineffizienz erhöhen.

Elektromotoren, die direkt an der Nabe eines einzelnen Rads platziert sind, machen viele dieser sperrigen und wartungsanfälligen Teile eines herkömmlichen Autos überflüssig. Diese Motoren werden dann von einem Computer gesteuert , der sie anweist, die Räder nach Bedarf zu drehen. Michelin und die Autofirma Venturi sorgten 2010 mit dieser Technologie für Aufsehen und zeigten das Active Wheel System von Michelin auf dem schwungvoll aussehenden Venturi Volage-Konzept. Es enthielt nicht nur Elektromotoren in den Rädern, sondern auch ein leistungsstarkes elektrisches Bremssystem und eine aktive Federung (auch in der Radnabe)!

Neben dem Design der Teile selbst ist es ziemlich wichtig, woraus sie bestehen. Gehen Sie auf die nächste Seite, um mehr über die intelligenten Materialien zu erfahren, die Autoteile leichter machen.

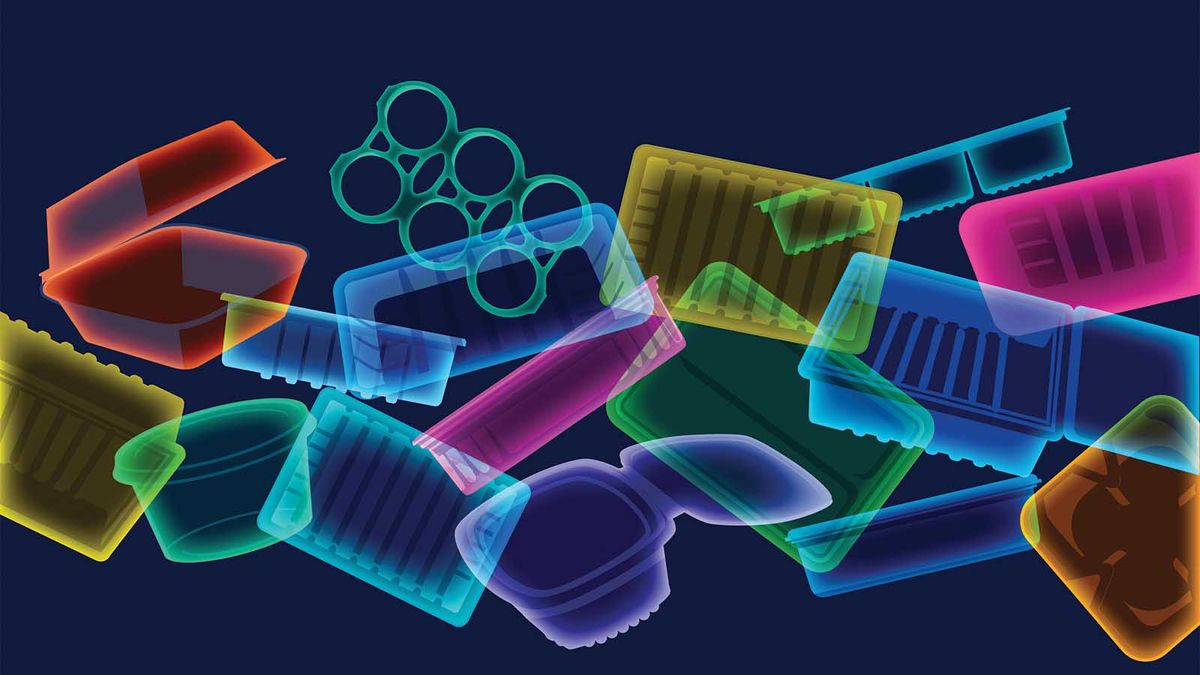

4: Kunststoffe an mehr Orten

In einer der berühmtesten Filmzeilen aller Zeiten äußerte „Mr. McGuire“ (Walter Brooke) im Film „The Graduate“ von 1967 einen klassischen Ratschlag an „Benjamin“ (ein damals frischgebackener Dustin Hoffman): " "Ich möchte Ihnen nur ein Wort sagen ... Kunststoffe. Kunststoffe haben eine große Zukunft, werden Sie darüber nachdenken?"

Jahrzehnte später hat sich Mr. McGuires Rat nicht nur als prophetisch, sondern auch als bemerkenswert nachhaltig erwiesen. Plastik kommt in irgendeiner Form auf fast jedem Artikel vor, den wir kaufen, von der Verpackung bis zum Objekt selbst. Schon heute suchen Forscher nach Möglichkeiten, Kunststoffe vielseitiger, stärker und in der Lage zu machen, extremeren Bedingungen standzuhalten.

Ein Unternehmen, Polimotor, ist so weit gegangen, Kunststoffmotoren vorzuschlagen und zu bauen , und behauptet eine Gewichtseinsparung von 30 Prozent gegenüber herkömmlichen Ganzmetallmotoren.

In naher Zukunft werden Sie jedoch wahrscheinlich immer noch Plastik an konventionellen Orten sehen, nur mehr davon.

Neben Interieurteilen wie Zierleisten, Knöpfen, Konsolen und Verkleidungen aus Kunststoff wird es auch für Front- und Heckstoßfänger, Seitenschweller und Spiegelgehäuse verwendet.

Es ist vielleicht nicht allzu weit entfernt, dass Sie Serienfahrzeuge sehen, deren gesamte Außenkarosserie aus Kunststoff besteht und auf das für Karosseriebleche typische Aluminium oder Stahl verzichtet.

Wir könnten sogar eine gute Verwendung für einige der geschätzten 2,5 Millionen Tonnen Plastikwasserflaschen finden, die jedes Jahr weggeworfen werden: Das Hyundai QarmaQ-Konzept beispielsweise rühmt sich einer Karosserie, die im Wesentlichen aus recycelten Plastikwasserflaschen besteht. Es gibt noch ein weiteres „Wundermaterial“, das bereit ist, einen Teil der Gewichtsbelastung durch Stahlteile zu verringern und gleichzeitig die gleiche oder bessere Festigkeit zu bieten. Lesen Sie alles darüber auf der nächsten Seite.

3: Kohlefaser

Kohlefaser ist sicherlich kein Neuling in der Automobilszene. Aus der Luft- und Raumfahrtindustrie gezüchtet und dann im Autorennen eingesetzt , um Fahrzeuge auf der Rennstrecke leichter zu machen, wanderte diese Technologie zu Spezialanwendungen auf dem Performance-Aftermarket.

Unter den Performance-Tunern ist es ein Statusabzeichen, Kohlefaserhauben, Spoiler und sogar Karosserieteile mit unlackierten Teilen und sichtbarem Kohlegewebe anzuschrauben.

Kurz gesagt, Kohlefaser besteht aus Strängen von Kohlenstoffatomen, die zu Fasern geformt werden, die dann zu einem leicht zu formenden Stoff gewebt werden. Wenn Bleche in ein spezielles Harz getaucht, auf eine Form oder Form aufgebracht und ausgehärtet werden, kann das resultierende Produkt so stark wie Stahl sein, aber nur halb so schwer (und 30 Prozent leichter als Aluminium ). Es funktioniert sehr ähnlich wie Glasfaser, ergibt jedoch eine viel höhere Festigkeit.

Warum sehen wir Kohlefaser also nicht schon überall? Kosten. Der langwierige und komplexe Zyklus der Herstellung von Kohlefaserteilen macht ihre Herstellung um ein Vielfaches teurer als die Herstellung ähnlicher Teile aus Stahl oder sogar aus Leichtmetallen, die teurer als Stahl sind.

Lange Zeit würden die Kraftstoffeinsparungen, die Autokäufer durch leichtere Kohlefaserteile genießen würden, den Mehraufwand durch den Verzicht auf Stahl finanziell nicht rechtfertigen.

Eine Reihe von Autoherstellern, insbesondere Lexus und BMW, arbeiten daran, dies zu ändern, indem sie intensiv an der Entwicklung von Möglichkeiten zur Reduzierung der Kosten für die Herstellung von Kohlenstofffasern für Fahrzeuge forschen. Lexus hat zum Beispiel einen bemerkenswerten dreidimensionalen Roboterwebstuhl entwickelt, der in der Lage ist, nicht nur flache Kohlefaserplatten zu weben, sondern auch gebogene Stücke, die bereits an die Konturen bestimmter Körperteile angepasst sind.

2: Kleinere und leichtere Batterien für Elektroautos

Wie soll ein Autohersteller gewichtsmäßig „das Blei herausholen“, wenn Fahrzeuge auf Batterien angewiesen sind (traditionell schwere Blei-Säure-Batterien), um den vielen elektrischen Bedarf eines Fahrzeugs zu decken? Bis vor einigen Jahren waren bleibasierte Batterien der Saftlieferant der Wahl für Elektroautos – vor allem, weil das alles war, was leicht verfügbar war.

Dann kamen Nickel-Metallhydrid-Batterien (NiMH) hinzu, die leichter waren und dennoch eine starke Ladung liefern konnten – und in Hybridfahrzeugen weit verbreitet waren.

Autohersteller setzen auf Hybrid- und vollelektrische Fahrzeuge , um ihnen zu helfen, die staatlich vorgeschriebenen Kilometeranforderungen in Zukunft zu erfüllen. Aber selbst NiMH-Akkus fehlt die Energiespeicherkapazität, um die Erwartungen der Verbraucher praktisch zu erfüllen. Das liegt an einer Eigenschaft namens „Energiedichte“. Im Moment sind Batterien nicht in der Lage, bei einem bestimmten Gewicht den gleichen Energie-„Punch“ wie fossile Brennstoffe zu halten.

Geben Sie Lithium-Ionen-Batterien ein, die eine höhere Energiedichte als Blei-Säure oder Nickel-Metallhydrid haben. Sie haben lange Zeit kabellose Elektrowerkzeuge und Laptops mit Strom versorgt, litten aber auch unter der unangenehmen Neigung, zu explodieren, wenn sie zu heiß wurden. Obwohl diese katastrophalen Ausfälle eher selten sind, traten sie oft genug auf, um große Besorgnis hervorzurufen, beispielsweise wenn Verbraucher-Laptops Feuer fingen. Sie hielten auch große Autohersteller misstrauisch darüber, sie in Massenfahrzeuge einzubauen, bis die Knicke ausgearbeitet werden konnten.

Dennoch hielten es Unternehmen wie Tesla für angebracht, sie in ihren schnellen, eleganten Elektro-Sportwagen Roadster zu stecken – der allem Anschein nach eine phänomenale Leistung lieferte.

Und die Zeit, in der Lithium-Ionen-Autobatterien mehr Mainstream werden, rückt immer näher. MIT-Forscher fanden beispielsweise einen Weg, die Ladezeiten zu verkürzen und Lithium-Ionen-Batterien stabiler zu machen (durch die Verwendung von Nickel anstelle von Kobalt, zusammen mit dem Hauptelement Lithium). Diese und andere Fortschritte lassen vermuten, dass leichtes Lithium eine wichtige Rolle dabei spielen wird, Autos in Zukunft dabei zu unterstützen, die Pfunde loszuwerden.

1: Drive-by-Wire-Systeme

Wenn Leute von einem „ Elektrofahrzeug “ sprechen , beziehen sie sich normalerweise auf die Tatsache, dass es einen Elektromotor hat, der die Räder dreht. Aber es gibt noch eine andere Bedeutung für den Ausdruck – er kann sich auch auf Autos beziehen, die schwere und sperrige mechanische Verbindungen durch leichtere, kleinere elektrische Komponenten ersetzen. Diese elektrischen und elektronischen Komponenten, die allgemein als „Drive-by-Wire“ oder „X-by-Wire“ bezeichnet werden, können verwendet werden, um die Gasannahme, Lenkung und sogar das Bremsen genauer zu steuern.

Diese besondere Technologie beansprucht eine Abstammung von Kampfjets . Fly-by-Wire erhielt seine Feuertaufe buchstäblich, als es als einzige Steuerungsmethode für die F-16 Fighting Falcon verwendet wurde, die bereits 1978 debütierte. Anfangs von misstrauischen Piloten scherzhaft als „The Electric Jet“ bezeichnet, es erhielt schließlich den Spitznamen „Viper“, zusammen mit dem Respekt der Piloten, da es sich wiederholt im Kampf bewährte.

"By-Wire"-Steuerungen wurden sowohl in Militär- als auch in Verkehrsflugzeugen und schließlich in der Autoindustrie eingesetzt.

Da By-Wire-Steuerungen weniger Platz beanspruchen, bedeutet dies, dass Autodesigner mehr Komfort wie eine bessere Bein- und Kopffreiheit bieten und insgesamt weniger Designkompromisse eingehen können. Und da sie weniger wiegen, lassen By-Wire-Systeme die Fahrzeuge, in denen sie installiert sind, schneller, weiter oder beides fahren.

Nicht jeder ist mit der Idee zufrieden, auf vollelektronische Systeme umzusteigen. Was, wenn sie doch unter fehlerhafter Programmierung leiden, genau wie die Software, die wir auf unseren PCs manchmal verwenden? Das Letzte, was Sie wollen, ist ein Computerfehler, der Sie daran hindert, die Bremsen zu betätigen, wenn Sie sie wirklich brauchen.

Tatsächlich nutzen sich mechanische Systeme ab, gehen kaputt und haben auch andere Probleme. Wie bei vielen anderen Automobilinnovationen könnte es nur eine Frage der Zeit sein, bis die Menschen die neuere Steuerungstechnologie als „normal“ akzeptieren, wenn sie sich durch eine zunehmend breitere Anwendung bewährt hat.