Por quase todos os relatos, os dias de gasolina abundantemente barata acabaram. Mas não estamos necessariamente condenados a sofrer a fadiga do preço do combustível por toda a eternidade. Em 2025, é bem possível que o automóvel de passageiros médio seja capaz de percorrer mais de 50 milhas por galão (21,3 quilômetros por litro) – se funcionar com combustível convencional.

Chegar a essa marca não será fácil nem barato. Felizmente, os engenheiros e cientistas encarregados do objetivo de tornar os automóveis mais eficientes têm alguns truques na manga coletiva.

Uma das maiores áreas disponíveis para obter ganhos é a redução da massa de carros e caminhões – uma ampla disciplina conhecida como redução de peso automotivo. O peso leve busca reduzir o peso total de um veículo usando materiais avançados, construção engenhosa e novos sistemas. Estima-se que cada 10 por cento de redução de peso produz uma redução entre 6 e 7 por cento no consumo de combustível. Assim, mesmo pequenas economias de peso – quando multiplicadas por milhares de peças em um veículo típico – podem aumentar significativamente.

Essa tendência está em andamento há décadas: o sedã médio hoje pesa 3.000 libras (1.361 kg), em comparação com 4.500 libras (2.041 kg) há 30 anos. Isso apesar do crescimento constante de aparelhos, recursos de segurança e confortos que tornaram nossos veículos como casas e escritórios com rodas ao longo dos anos. Continuar a tornar os veículos mais leves depende de abordagens inteligentes para tornar seus componentes mais leves.

Nas próximas páginas, abordaremos cinco das inovações mais inteligentes que farão e, em alguns casos, estão tornando as autopeças mais leves.

- Motores "Hub" nas rodas

- Plásticos em mais lugares

- Fibra de carbono

- Baterias de carros elétricos menores e mais leves

- Sistemas Drive-by-Wire

5: Motores "Hub" nas rodas

Entre as partes mais pesadas de um carro ou caminhão estão aquelas que compõem seu "coração" — o motor . Itens no compartimento do motor, como bloco do motor, pistões, virabrequim e vários acessórios são feitos de metais de alta resistência e resistentes ao calor. Eles têm que ser, a fim de suportar as tremendas tensões e temperaturas criadas pela força de milhares de explosões controladas por minuto que ocorrem sob o capô.

A desvantagem para essa durabilidade é que os motores tradicionais são extremamente pesados - várias centenas de libras no caso de um automóvel de passeio típico.

Uma vez funcionando, o motor deve transferir sua energia rotacional do compartimento do motor para as rodas em pelo menos dois dos quatro cantos do carro. Para fazer isso, é necessária uma transmissão, eixos de tração e mais peças que adicionam peso e ineficiência.

Os motores elétricos colocados diretamente no cubo de uma roda individual eliminam a necessidade de muitas dessas peças volumosas e propensas à manutenção em um carro convencional. Esses motores são então controlados por um computador que os direciona para girar as rodas conforme necessário. A Michelin e a empresa de automóveis Venturi fizeram um grande sucesso com esta tecnologia em 2010, exibindo o Active Wheel System da Michelin no conceito Venturi Volage. Não só continha motores elétricos nas rodas, mas também um poderoso sistema de frenagem elétrica e suspensão ativa (também dentro do cubo da roda)!

Além do design das peças em si, é muito importante do que elas são feitas. Vá para a próxima página para ler sobre os materiais inteligentes que estão tornando as peças do carro mais leves.

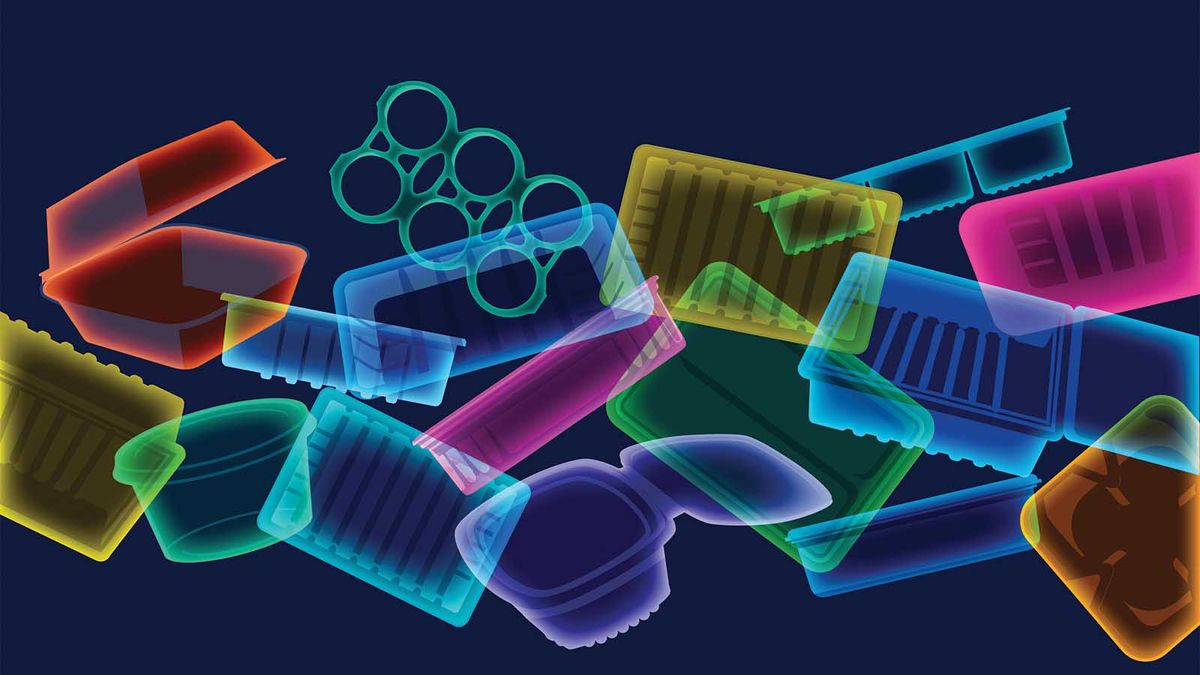

4: Plásticos em mais lugares

Em uma das falas de filmes mais famosas de todos os tempos, "Mr. McGuire" (Walter Brooke) proferiu o que se tornaria um conselho clássico para "Benjamin" (um Dustin Hoffman, então com cara nova) no filme de 1967 "The Graduate: " "Eu só quero dizer uma palavra para você ... plásticos. Há um grande futuro em plásticos, você vai pensar sobre isso?"

Décadas depois, o conselho do Sr. McGuire provou ser não apenas profético, mas também notavelmente duradouro. O plástico aparece de alguma forma em quase todos os itens que compramos, desde a embalagem até o próprio objeto. Ainda hoje, os pesquisadores estão procurando maneiras de tornar os plásticos mais versáteis, mais fortes e capazes de suportar condições mais extremas.

Uma empresa, a Polimotor, chegou ao ponto de propor e construir motores de plástico , alegando uma economia de peso de 30% em relação aos motores tradicionais de metal.

No curto prazo, no entanto, é provável que você ainda veja plástico em lugares convencionais, apenas mais.

Além de peças internas como acabamentos, maçanetas, consoles e painéis serem feitos de plástico, também é usado para pára-choques dianteiro e traseiro, saias laterais e caixas de espelhos.

Pode não estar muito longe que você veja veículos de produção diários cujas carrocerias externas são feitas de plástico, ignorando o alumínio ou aço normalmente usado para painéis de carroceria.

Poderíamos até encontrar um bom uso para algumas das estimadas 2,5 milhões de toneladas de garrafas plásticas de água jogadas fora a cada ano: o conceito Hyundai QarmaQ, por exemplo, possui um corpo feito substancialmente de garrafas plásticas recicladas. Há ainda outro "material maravilhoso" preparado para aliviar parte do peso imposto pelas peças de aço, proporcionando resistência igual ou melhor. Leia tudo na próxima página.

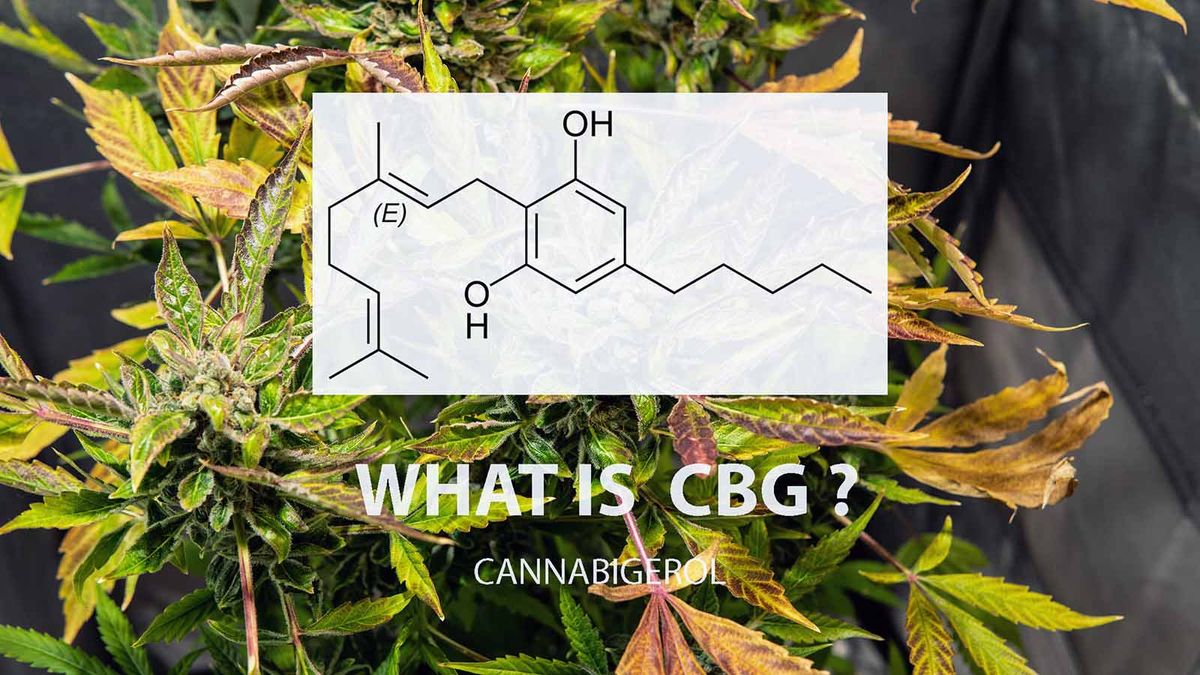

3: Fibra de Carbono

A fibra de carbono certamente não é novata no cenário automotivo. Criada na indústria aeroespacial, então usada em automobilismo para tornar os veículos mais leves na pista, essa tecnologia migrou para usos especiais no mercado de reposição de desempenho.

Entre a multidão de "afinadores" de desempenho, é um emblema de status aparafusar capôs de fibra de carbono, spoilers e até painéis de carroceria com as peças sem pintura e tecido de carbono visível.

Em poucas palavras, a fibra de carbono consiste em fios de átomos de carbono formados em fibras que são então tecidas em um pano fácil de moldar. Quando as chapas são embebidas em uma resina especial, aplicadas a um molde ou forma e deixadas curar, o produto resultante pode ser tão forte quanto o aço, mas com metade do peso (e 30% mais leve que o alumínio ). Funciona de maneira muito semelhante à fibra de vidro, mas produz uma resistência muito maior.

Então, por que já não vemos fibra de carbono em todos os lugares? Custo. O longo e complexo ciclo de fabricação de peças de fibra de carbono as torna muitas vezes mais caras de produzir do que as semelhantes feitas de aço ou mesmo metais leves que são mais caros que o aço.

Por muito tempo, as economias de combustível que os compradores de carros teriam como resultado de peças de fibra de carbono mais leves não justificariam financeiramente a despesa adicional de não usar aço.

Vários fabricantes de automóveis, principalmente Lexus e BMW, estão trabalhando para mudar isso com pesquisas intensivas para desenvolver maneiras de reduzir o custo de produção de fibra de carbono para veículos. A Lexus, por exemplo, desenvolveu um notável tear robótico tridimensional capaz de tecer não apenas folhas planas de fibra de carbono, mas também peças curvas já moldadas aos contornos de partes específicas do corpo.

2: Baterias de carros elétricos menores e mais leves

Como um construtor de automóveis deve "tirar o chumbo", em termos de peso, quando os veículos dependem de baterias (tradicionalmente pesadas de chumbo-ácido) para suprir as muitas necessidades elétricas de um veículo? Até alguns anos atrás, as baterias à base de chumbo eram o fornecedor de suco de escolha para carros elétricos – em grande parte porque isso era tudo o que estava prontamente disponível.

Então vieram as baterias de hidreto metálico de níquel (NiMH) que eram mais leves e ainda capazes de carregar uma carga poderosa – e amplamente usadas em veículos híbridos.

As montadoras estão apostando em veículos híbridos e totalmente elétricos para ajudá-los a cumprir os requisitos de quilometragem exigidos pelo governo no futuro. Mas mesmo as baterias NiMH não têm capacidade de armazenamento de energia para atender praticamente às expectativas dos consumidores. É por causa de uma propriedade chamada "densidade de energia". Por enquanto, as baterias não são capazes de manter o mesmo “punch” de energia para um determinado peso que os combustíveis fósseis.

Entre as baterias de íon de lítio, que têm uma densidade de energia mais alta do que o chumbo-ácido ou o hidreto metálico de níquel. Eles há muito usam ferramentas elétricas sem fio e laptops, mas também sofrem com uma tendência desagradável de explodir quando ficam muito quentes. Embora um tanto raras, essas falhas catastróficas ocorreram com frequência suficiente para gerar uma grande preocupação, como quando elas fariam com que os laptops dos consumidores pegassem fogo. Eles também mantiveram as principais montadoras desconfiadas sobre colocá-los em veículos produzidos em massa até que os problemas pudessem ser resolvidos.

Ainda assim, empresas como a Tesla acharam adequado colocá-los em seu carro esportivo elétrico Roadster rápido e elegante – que, segundo todos os relatos, apresentou um desempenho fenomenal.

E o tempo para as baterias de carro de íon de lítio se tornarem mais populares está se aproximando rapidamente. Os pesquisadores do MIT, por exemplo, encontraram uma maneira de reduzir os tempos de recarga e tornar as baterias de íon de lítio mais estáveis (usando níquel em vez de cobalto, juntamente com o principal elemento lítio). Este e outros avanços fazem parecer que o lítio leve desempenhará um papel importante em ajudar os automóveis a manter o peso no futuro.

1: Sistemas Drive-by-Wire

Normalmente quando as pessoas falam de um " veículo elétrico ", estão se referindo ao fato de que ele possui um motor elétrico que faz girar as rodas. Mas há outro significado para a frase - também pode se referir a carros que substituem ligações mecânicas pesadas e volumosas por componentes elétricos mais leves e menores. Comumente chamados de "drive-by-wire" ou "x-by-wire", esses componentes elétricos e eletrônicos podem ser usados para controlar com mais precisão a resposta do acelerador, a direção e até a frenagem.

Esta tecnologia em particular reivindica uma linhagem de caças . Fly-by-wire recebeu seu batismo de fogo, literalmente, quando foi usado como o único método de controle para o F-16 Fighting Falcon, que estreou em 1978. Apelidado de brincadeira de "o Jato Elétrico" a princípio por pilotos cautelosos, acabou adquirindo o apelido de "Viper", juntamente com o respeito do piloto, pois provou-se repetidamente em combate.

Os controles "by-wire" passaram a ser usados em aeronaves militares e comerciais e, eventualmente, na indústria automobilística.

Como os controles by-wire ocupam menos espaço, isso significa que os designers de automóveis podem fornecer mais conforto, como melhor espaço para as pernas e a cabeça, e comprometer menos o design em geral. E como eles pesam menos, os sistemas by-wire permitem que os veículos em que estão instalados vão mais rápido, mais longe ou ambos.

Nem todo mundo está confortável com a ideia de ir para sistemas totalmente eletrônicos. E se, afinal, eles sofrerem de programação defeituosa, assim como o software que usamos em nossos PCs às vezes sofre? A última coisa que você quer é uma falha no computador que o impeça de aplicar os freios quando realmente precisar deles.

Na realidade, os sistemas mecânicos se desgastam, quebram e também apresentam outros problemas. Tal como acontece com muitas outras inovações automotivas, pode ser apenas uma questão de tempo até que as pessoas aceitem a tecnologia de controle mais recente como "normal", uma vez que tenha sido comprovada através de um uso cada vez mais amplo.