Ölbohrungen gibt es seit mehr als einem Jahrhundert. Aber aufgrund der zahlreichen Entwicklungen in der Technologie ist sie in dieser Zeit sprunghaft gewachsen. Und dieses Wachstum der Ölförderung war auch wesentlich, um das Gesicht der Zivilisation zu verändern.

Im Jahr 1859 grub Edwin Drake in Titusville, Penn, was als die erste Ölquelle gilt. In dieser Zeit wurde Öl hauptsächlich zur Herstellung von Kerosin für Beleuchtungszwecke verwendet. Aber die Entwicklung der Automobilindustrie entzündete bald einen neuen Markt für Öl und trieb die Produktionssteigerung an – von 150 Millionen Barrel, die weltweit im Jahr 1900 produziert wurden, auf mehr als eine Milliarde Barrel im Jahr 1925.

Eine der frühesten Innovationen zur Verbesserung der Ölförderung war der Drehbohrer , der erstmals in den 1880er Jahren verwendet wurde. Dabei wurde ein rotierender Bohrer verwendet, um in den Boden zu graben (im Gegensatz zu Drakes Methode des Kabelwerkzeugbohrens, bei der ein Bohrer angehoben und in den Brunnen fallen gelassen wurde). Weitere Informationen zum Drehbohrer sowie einen Überblick über den Ölbohrprozess finden Sie unter „ Wie Ölbohren funktioniert “.

Aber der Drehbohrer war nur der Anfang einer langen Reihe dramatischer Fortschritte, die sich im 20. Jahrhundert entwickeln würden. Einige der bemerkenswertesten, die wir besprechen werden, haben dazu beigetragen, die Effizienz der Ölförderung zu verbessern und gleichzeitig das Auffinden von Öl zu erleichtern.

- Offshore-Bohrungen und ROVs

- Hydraulische Frakturierung

- Seismische Bildgebung

- Messung während des Bohrens Systeme

- Horizontales Bohren

5: Offshore-Bohrungen und ROVs

Ölbohrer bemerkten schnell, dass küstennahe Quellen oft das meiste Öl förderten . Es war offensichtlich, dass es eine profitable Zukunft gab, Wege zu finden, um Öl unter dem Meeresboden zu fördern. Bereits in den 1880er Jahren errichteten Bohrer Bohrinseln auf Kais. Aber erst 1947 baute eine Ölgesellschaft die erste echte Ölquelle abseits des Festlandes.

Seitdem und nach einem langen politischen Streit in den Vereinigten Staaten darüber, wer das Recht hat, Offshore-Gebiete für Bohrzwecke zu pachten, hat die Offshore-Ölbohrindustrie Fahrt aufgenommen. Eine der Technologien, die die Entwicklung von Offshore-Bohrungen vorangetrieben haben, waren ferngesteuerte Fahrzeuge oder ROVs , die das Militär bereits benutzte, um verlorene Ausrüstung unter Wasser zu bergen. Da das Tauchen in tiefem Wasser gefährlich ist, hat die Ölindustrie ROVS in den 1970er Jahren für das Bohren angepasst.

Ein ROV wird von der Bohrinsel über der Wasseroberfläche gesteuert und ist ein Robotergerät, das es dem Bediener ermöglicht, unter Wasser zu sehen. Bei einigen Typen kann der Bediener die Roboterarme eines ROVs dazu bringen, verschiedene Funktionen auszuführen, wie z. B. Unterwasseranbindungen und Tiefseeinstallationen in einer Tiefe von bis zu 10.000 Fuß (3.048 Meter).

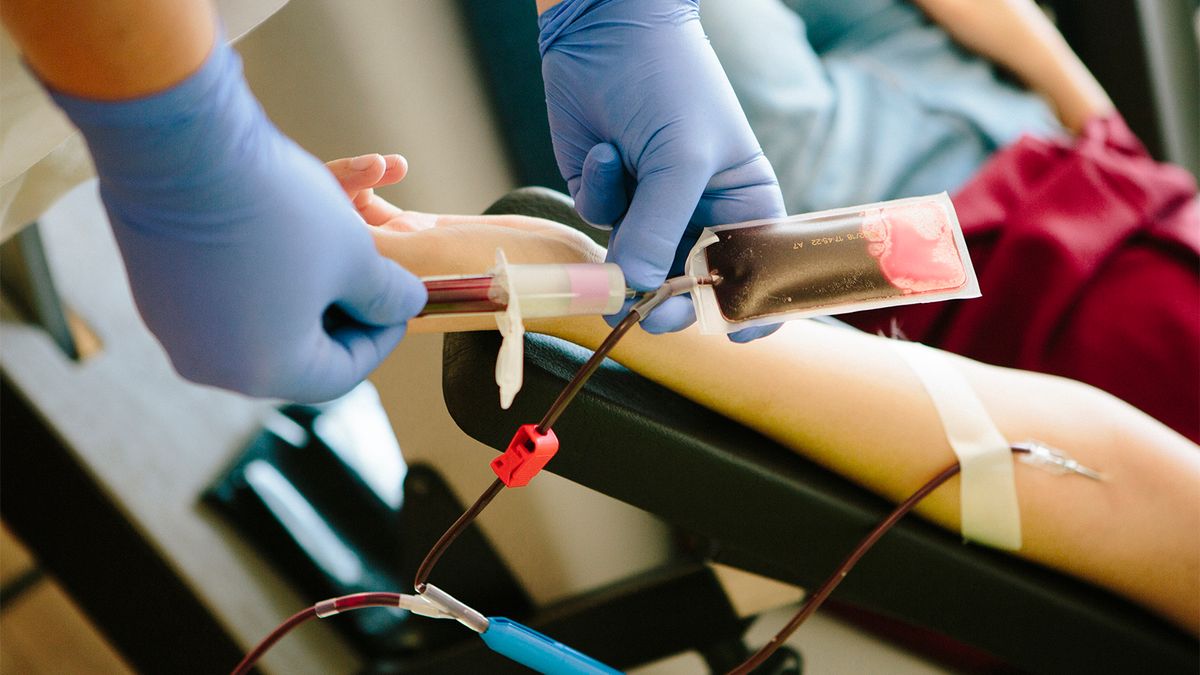

4: Hydraulische Frakturierung

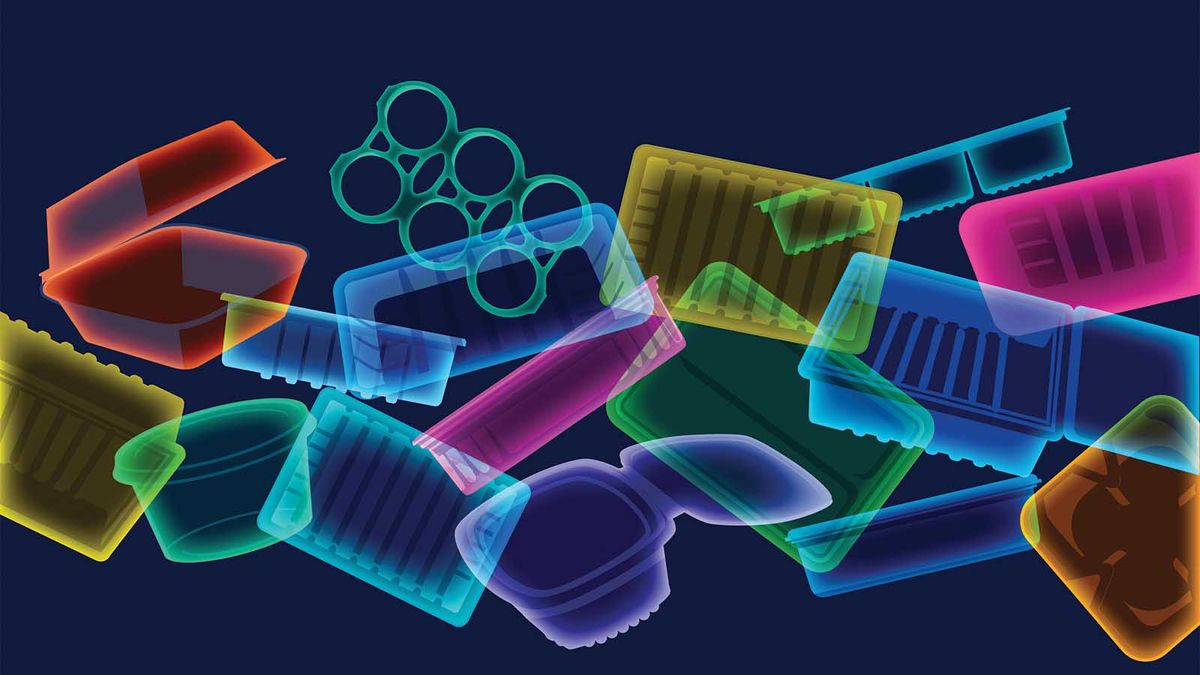

Das in den 1940er Jahren entwickelte Verfahren des hydraulischen Brechens hat bei Ölbohrungen zunehmend an Bedeutung gewonnen . Es ist praktisch bei „dichten“ Lagerstätten – wo das Gestein, das das Öl enthält , keine großen Poren hat. Das bedeutet, dass der Ölfluss aus den Felsen schwach ist und das Bohren eines einfachen Brunnens in den Felsen nicht viel Öl herausbringt.

Um das Bohrloch zu stimulieren und das eingeschlossene Öl auszutreiben, verwenden die Bohrer das hydraulische Brechen. Bei diesem Vorgang injizieren sie Wasser in Kombination mit Chemikalien mit genügend Druck in den Brunnen, um Brüche in den Felsformationen zu erzeugen – Brüche, die Hunderte von Fuß lang sein können. Um zu verhindern, dass sich die Brüche wieder schließen, schicken die Bohrer ein Stützmittel herunter , das eine Mischung aus Flüssigkeiten, Sand und Pellets ist. Diese Brüche ermöglichen es dem Öl, freier aus dem Gestein zu fließen.

Laut dem American Petroleum Institute hat Hydraulic Fracturing allein in den Vereinigten Staaten dazu beigetragen, zusätzliche 7 Milliarden Barrel Öl aus dem Boden zu pumpen.

3: Seismische Bildgebung

Zunächst hing die Suche nach einem guten Ort zum Graben nach Öl einfach davon ab, wo es an die Oberfläche gesprudelt war. Aber weil Öllagerstätten tief in der Erde vergraben sein können, ist es von der Oberfläche nicht immer offensichtlich. Und weil es kostspielig ist, eine Bohrinsel aufzubauen und einen tiefen Brunnen zu graben, verschwenden Unternehmen ihre Zeit und ihr Geld nicht gerne an unproduktiven Stellen. Schließlich wurden Geologen hinzugezogen, um herauszufinden, wo sich Öl wahrscheinlich befinden würde, indem sie Gesteinsformationen an der Oberfläche, Magnetfelder und sogar leichte Schwankungen der Schwerkraft untersuchten.

Eine der wichtigsten Innovationen in der Ölexploration war die seismische 3-D-Bildgebung. Dies beruht auf der Idee, dass Schall abprallt und sich auf leicht unterschiedliche Weise durch verschiedene Materialien bewegt. Dabei sendet eine Energiequelle wie ein Rüttelwagen Schallwellen tief in die Erde. Auf der Oberfläche sind spezielle Geräte, sogenannte Geophone, positioniert, die die Geräusche empfangen, die zurückprallen, und die Informationen an Aufzeichnungswagen senden.

Ingenieure und Geophysiker untersuchen die aufgezeichneten Schallwellen (in Form von verschnörkelten Linien), um zu interpretieren, welche Art von Gesteinsschichten an diesem Ort liegen. Auf diese Weise können sie 3-D-Bilder von dem konstruieren, was sich unter der Oberfläche befindet (4-D-Bildgebung berücksichtigt auch den Zeitablauf). Obwohl diese fortschrittliche Technologie dazu beiträgt, die Anzahl der gebohrten Löcher zu reduzieren und Bohrlöcher produktiver zu machen, ist sie nicht narrensicher: Ingenieure können sich glücklich schätzen, wenn sie die Lage von Ölreservoirs in der Hälfte der Fälle genau vorhersagen können.

2: Systeme zur Messung während des Bohrens

Wie wir gerade gesehen haben, ist es selbst mit den heutigen fortschrittlichen Technologien der seismischen Bildgebung für Bohrer schwierig, genau zu wissen, was sie beim Graben einer Ölquelle vorfinden werden. Und bis in die 1980er Jahre war es auch schwierig, Details darüber zu erfahren, was mit dem Bohrer vor sich ging, während das Loch gegraben wurde. Diese Herausforderung wurde durch die Measurement-while-Drilling ( MWD )-Technologie überwunden.

MWD ermöglicht es Betreibern, Echtzeitinformationen über den Bohrstatus zu erhalten und das Bohrloch in andere Richtungen zu steuern. Es bezieht Informationen wie Gammastrahlen, Temperatur und Druck sowie die Dichte und Magnetresonanz der Gesteinsformationen mit ein. Dies dient einer Vielzahl von Funktionen. Es hilft Bedienern, effizienter zu bohren und gleichzeitig Ausbrüche und Werkzeugausfälle zu vermeiden. Es hilft den Betreibern auch zu zeigen, dass sie nicht in nicht autorisierte Bereiche bohren.

Am erstaunlichsten ist vielleicht, wie diese Informationen an die Oberfläche übertragen werden. Da es nicht praktikabel ist, einen Draht oder ein Kabel im Bohrloch von der Oberfläche zum Bohrmeißel zu verlegen, verlässt sich MWD stattdessen auf Schlammimpuls-Telemetrie . Eine Schlammaufschlämmung, die in das Bohrloch nach unten geschickt wird, um Trümmer wieder nach oben zu transportieren (durch die äußere Säule des Bohrlochs), bietet einen bequemen akustischen Kanal, um Schlammimpulse in einem Binärcode nach oben zu senden, der an der Oberfläche decodiert wird.

1: Horizontales Bohren

Einer der zuvor erwähnten Vorteile von MWD besteht darin, dass es einem Bediener hilft, einen Bohrer in verschiedene Richtungen zu lenken. Die Fähigkeit, einen Bohrer in andere Richtungen als gerade nach unten zu steuern, war einer der bedeutendsten Fortschritte in der Geschichte des Ölbohrens .

Da viele Ölreservoirs horizontal verteilt sind, fördern vertikale Bohrlöcher möglicherweise nicht genug Öl effizient aus ihnen. Ein Horizontalbrunnen wird zunächst vertikal in die Tiefe gebohrt, ändert dann aber (am sogenannten Kick-off-Punkt ) die Richtung, bevor er auf die Lagerstätte (am Entry-Point ) trifft und sich horizontal durch diese hindurch erstreckt. Die Vorteile des Horizontalbohrens gehen jedoch über die Erhöhung der Bohrlochproduktivität hinaus. Es ermöglicht auch das sichere Bohren von Brunnen unter umweltsensiblem und geschütztem Land.

Obwohl das erste horizontale Bohrloch 1929 gebohrt wurde, waren sie teuer, und die Entwicklung des hydraulischen Brechens verbesserte bald die Produktivität vertikaler Bohrlöcher. Fortschritte wie MWD und lenkbare Motorbaugruppen machten das Horizontalbohren jedoch in den 1980er Jahren zu einer praktikableren Option.