Produktive Gesamtwartung

Einführung

Die Total Productive Maintenance (TPM) ist ein Konzept für Wartungsaktivitäten. In der Struktur ähnelt die produktive Gesamtwartung vielen Aspekten des Total Quality Management (TQM), wie z. B. Mitarbeiterförderung, Engagement des Managements, langfristige Zielsetzung usw.

Darüber hinaus ist eine Änderung der Einstellung der Mitarbeiter zu ihren Aufgaben und Verantwortlichkeiten eine der anderen Ähnlichkeiten zwischen beiden.

Wartung ist einer der Schlüsselaspekte jeder Organisation. Wenn es um Wartung geht, kann es viele Domänen und Bereiche innerhalb einer Unternehmensorganisation darstellen.

Damit eine Organisation ordnungsgemäß funktioniert, sollten alle laufenden Prozesse, Aktivitäten und Ressourcen hinsichtlich ihrer Qualität, Effektivität und anderer Produktivitätsfaktoren ordnungsgemäß gewartet werden.

TPM ist der Prozess, der den Wartungsaspekt der Organisation ins Rampenlicht rückt. Obwohl die Wartung nach den traditionellen Managementmethoden als gemeinnützige Tätigkeit angesehen wurde, bremst TPM sie.

Mit dem Schwerpunkt auf TPM sind Ausfallzeiten für die Wartung ein wesentlicher Bestandteil des Herstellungs- oder Produktionsprozesses selbst geworden. Jetzt werden die Wartungsereignisse ordnungsgemäß geplant und mit organisierten Plänen ausgeführt.

Wartungsereignisse werden nicht mehr eingedrückt, wenn in den Produktionslinien geringe Produktionsanforderungen oder ein geringer Materialfluss bestehen.

Durch das Üben von TPM können die Organisationen unerwartete Produktionsunterbrechungen und außerplanmäßige Wartungsarbeiten vermeiden.

Die Geschichte

Das übergeordnete Element von TPM ist TQM. TQM wurde nach den Qualitätsproblemen entwickelt, die Japan nach dem Zweiten Weltkrieg hatte.

Im Rahmen von TQM wurde die Instandhaltung der Anlage untersucht. Obwohl TQM eine der Methoden mit der besten Qualität für Unternehmen ist, passten einige der TQM-Konzepte nicht in den Bereich der Wartung oder funktionierten nicht ordnungsgemäß.

Daher musste ein separater Zweig von Praktiken entwickelt werden, um auf einzigartige Bedingungen und Probleme im Zusammenhang mit der Wartung einzugehen. So wurde TPM als Kind von TQM eingeführt.

Obwohl hinter dem Ursprung von TPM eine Geschichte steckt, wird der Ursprung selbst von vielen Parteien bestritten.

Einige glauben, dass die Konzepte von TPM vor etwa vierzig Jahren von amerikanischen Herstellern eingeführt wurden, andere glauben, dass TPM von den japanischen Herstellern von elektrischen Geräten für Kraftfahrzeuge eingeführt wurde. Unabhängig von der Herkunft kann TPM jetzt weltweit eingesetzt werden.

Die Umsetzung

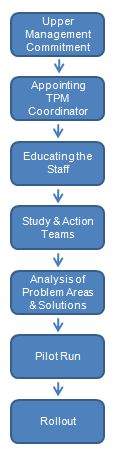

Bevor Sie mit der Implementierung von TPM-Konzepten für die Organisation beginnen, sollten die Mitarbeiter der Organisation von dem Engagement des oberen Managements für TPM überzeugt sein.

Dies ist der erste Schritt zur Etablierung guter TPM-Praktiken in der Organisation, wie unten gezeigt.

Um das Engagement des oberen Managements zu betonen, kann die Organisation einen TPM-Koordinator ernennen. Dann liegt es in der Verantwortung des Koordinators, die Mitarbeiter über TPM-Konzepte zu informieren.

Zu diesem Zweck kann der TPM-Koordinator ein intern entwickeltes oder von außerhalb der Organisation angeheuertes Schulungsprogramm erstellen. Normalerweise dauert es lange, TPM-Konzepte in einer Organisation zu etablieren.

Sobald der Koordinator von der Bereitschaft des Personals überzeugt ist, wird das Team „Lernen und Handeln“ durchgeführt. Zu diesen Aktionsteams gehören normalerweise die Personen, die direkt mit den Wartungsproblemen in Verbindung stehen.

In diese Teams können auch Maschinenbediener, Schichtleiter, Mechaniker und Vertreter des oberen Managements einbezogen werden. Normalerweise sollte der Koordinator jedes Team leiten, bis die Teamleiter ausgewählt sind.

Anschließend erhalten die Studien- und Aktionsteams die Verantwortung für die jeweiligen Bereiche. Das Team soll die Problembereiche analysieren und eine Reihe von Vorschlägen und möglichen Lösungen ausarbeiten.

Bei der Untersuchung der vorliegenden Probleme findet parallel ein Benchmarking-Prozess statt. Beim Benchmarking identifiziert die Organisation bestimmte Produktivitätsschwellen, die für bestimmte Maschinen und Prozesse in der Branche definiert sind.

Sobald die geeignete Maßnahme zur Behebung der Probleme identifiziert ist, ist es Zeit, sie in der Praxis anzuwenden. Aus Sicherheitsgründen werden diese Maßnahmen nur auf einen Bereich oder eine Maschine in der Produktionslinie angewendet.

Dies dient als Pilotprogramm und das TPM-Team kann das Ergebnis messen, ohne die Produktivität des gesamten Unternehmens zu gefährden. Wenn das Ergebnis erfolgreich ist, werden die gleichen Maßnahmen auf die nächsten Maschinen oder Bereiche angewendet. Durch das Befolgen eines inkrementellen Prozesses minimiert TPM potenzielle Risiken.

Die Ergebnisse

Die Mehrheit der weltweit erstklassigen Fertigungsunternehmen folgt TPM als integrierte Praxis in ihren Organisationen. Ford, Harley Davidson und Dana Corp. sind nur einige zu erwähnen.

Alle diese erstklassigen Unternehmensbürger haben nach der Implementierung von TPM hohe Produktivitätssteigerungsraten gemeldet. Grundsätzlich haben fast alle Unternehmen, die TPM eingeführt haben, in vielen Bereichen Produktivitätssteigerungen von nahezu 50% gemeldet.

Fazit

Angesichts des zunehmenden Wettbewerbs und der schwierigen Märkte kann TPM heute über den Erfolg oder Misserfolg eines Unternehmens entscheiden. TPM ist seit vielen Jahren ein bewährtes Programm, und Unternehmen, insbesondere in der Fertigung, können diese Methode ohne Risiko anwenden.

Die Mitarbeiter und das obere Management sollten zum Zeitpunkt der Einführung in TPM geschult sein. Die Organisation sollte langfristige Ziele für TPM haben.