Toplam Üretken Bakım

Giriş

Toplam üretken bakım (TPM), bakım faaliyetleri için bir kavramdır. Yapıda, toplam üretken bakım, çalışanların güçlendirilmesi, yönetimin taahhüdü, uzun vadeli hedef ayarları vb. Gibi Toplam Kalite Yönetiminin (TKY) birçok yönünü andırır.

Ek olarak, personelin görevlerine ve sorumluluklarına yönelik zihniyetindeki değişiklikler, ikisi arasındaki diğer benzerliklerden biridir.

Bakım, herhangi bir kuruluşun en önemli yönlerinden biridir. Bakım söz konusu olduğunda, bir işletme organizasyonu içindeki birçok alanı ve alanı temsil edebilir.

Bir kuruluşun düzgün işlemesi için, her çalışan süreç, faaliyet ve kaynak, kaliteleri, etkililikleri ve diğer üretkenlik faktörleri açısından uygun şekilde korunmalıdır.

TPM, kuruluşun bakım yönünü ön plana çıkaran süreçtir. Bakım geleneksel yönetim metodolojileri tarafından kar amacı gütmeyen bir faaliyet olarak görülse de, TPM bunu frenliyor.

TPM'ye vurgu yapıldığında, bakım kesintisi, üretim veya üretim sürecinin ayrılmaz bir parçası haline geldi. Artık, bakım etkinlikleri uygun şekilde planlanır ve organize planlarla yürütülür.

Üretim hatlarında düşük üretim gereksinimleri veya düşük malzeme akışı olduğunda bakım olayları artık sıkışmıyor.

Kuruluşlar, TPM'yi uygulayarak üretimde beklenmedik kesintileri önleyebilir ve planlanmamış bakımlardan kaçınabilir.

Tarih

TPM'nin üst öğesi TQM'dir. TQM, İkinci Dünya Savaşı'ndan sonra Japonya'nın sahip olduğu kalite endişelerinden sonra gelişti.

TKY'nin bir parçası olarak tesis bakımı incelendi. TKY, kuruluşlar için en kaliteli metodolojilerden biri olmasına rağmen, TKY kavramlarından bazıları bakım alanına uymadı veya uygun şekilde çalışmadı.

Bu nedenle, bakımla ilgili benzersiz koşulları ve sorunları ele almak için ayrı bir uygulama dalı geliştirmeye ihtiyaç vardı. TPM, TKY'nin çocuğu olarak bu şekilde tanıtıldı.

TPM'nin kökeninin arkasında bir hikaye olmasına rağmen, birçok tarafın kökenine itiraz edilmektedir.

Bazıları TPM kavramlarının yaklaşık kırk yıl önce Amerikalı üreticiler tarafından tanıtıldığına ve diğerleri TPM'nin Japon otomotiv elektrikli cihazları üreticileri tarafından tanıtıldığına inanıyor. Menşei ne olursa olsun, TPM artık tüm dünyada kullanılabilir.

Hayata geçirme

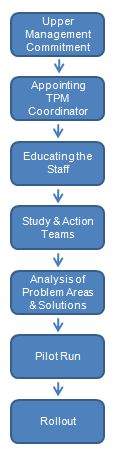

Kuruluş için TPM kavramlarını uygulamaya başlamadan önce, kuruluş çalışanları üst yönetimin TPM'ye olan bağlılığı konusunda ikna edilmelidir.

Bu, aşağıda gösterildiği gibi kuruluşta iyi TPM uygulamaları oluşturmanın ilk adımıdır.

Üst yönetimin taahhüdünü vurgulamak için kuruluş bir TPM koordinatörü atayabilir. Daha sonra personeli TPM kavramları konusunda eğitmek koordinatörün sorumluluğundadır.

Bunun için TPM koordinatörü kurum içinde tasarlanmış veya organizasyon dışından işe alınan bir eğitim programı oluşturabilir. Genellikle bir organizasyonda TPM kavramlarının oluşturulması uzun zaman alır.

Koordinatör personelin hazır olup olmadığı konusunda ikna olduktan sonra, 'çalışma ve eylem' ekibi gerçekleştirilir. Bu eylem ekipleri genellikle bakım sorunları ile doğrudan arayüz oluşturan kişileri içerir.

Üst yönetimden makine operatörleri, vardiya amirleri, teknisyenler ve temsilciler de bu ekiplere dahil edilebilir. Genellikle koordinatör, ekip liderleri seçilene kadar her ekibe başkanlık etmelidir.

Daha sonra, 'çalışma ve eylem' ekiplerine ilgili alanların sorumlulukları verilir. Ekibin sorunlu alanları analiz etmesi ve bir dizi öneri ve olası çözümler bulması bekleniyor.

Eldeki sorunları incelemek söz konusu olduğunda, paralel olarak devam eden bir kıyaslama süreci vardır. Kıyaslamada kuruluş, sektördeki belirli makine ve süreçler için tanımlanan belirli verimlilik eşiklerini belirler.

Sorunları düzeltmek için uygun önlem belirlendiğinde, bunları pratikte uygulama zamanı gelmiştir. Güvenlik önlemi olarak, bu önlemler yalnızca üretim hattındaki bir alana veya bir makineye uygulanır.

Bu bir pilot program olarak hizmet eder ve TPM ekibi, tüm şirketin üretkenliğini tehlikeye atmadan sonucu ölçebilir. Sonuç başarılı olursa, aynı önlemler sonraki makine grubuna veya alanlara uygulanır. TPM, artan bir süreci takip ederek olası riskleri en aza indirir.

Sonuçlar

Dünyanın birinci sınıf üretim şirketlerinin çoğu, organizasyonlarında entegre bir uygulama olarak TPM'yi takip etmektedir. Ford, Harley Davidson ve Dana Corp. bunlardan sadece birkaçı.

Tüm bu birinci sınıf kurumsal vatandaşlar, TPM'yi uyguladıktan sonra yüksek oranlarda verimlilik artışı bildirdiler. Temel olarak, TPM'yi benimseyen neredeyse tüm şirketler, birçok alanda% 50'ye yakın verimlilik artışı bildirmiştir.

Sonuç

Günümüzde artan rekabet ve zorlu pazarlarla birlikte TPM, bir şirketin başarısına veya başarısızlığına karar verebilir. TPM, uzun yıllardır kendini kanıtlamış bir program olmuştur ve kuruluşlar, özellikle üretim alanında, bu yöntemi herhangi bir risk olmadan benimseyebilirler.

Çalışanlar ve üst yönetim, kullanıma sunulduğunda TPM konusunda eğitilmelidir. Kuruluşun TPM için uzun vadeli hedefleri olmalıdır.